Что такое асинхронный тяговый двигатель

Что такое асинхронный тяговый двигатель

Наше предприятие «Орион-мотор» специализируется на инновационных проектах в области систем электропривода, технологии и автоматизации производства (разработка и изготовление) .

У нас имеются новые технические решения по линейным и роторным синхронным моторам на постоянных магнитах (прямой привод), по энергосберегающим и регулируемым асинхронным двигателям, а также по координатным системам, электроприводам и оборудованию для различных отраслей промышленности, в том числе для станкостроения, электроники, металлургии и электротранспорта.

ЭЛЕКТРОДВИГАТЕЛИ «ОРИОН-18»

Синхронный электродвигатель «Орион-18-1-06» (45 кВт)

1. Электродвигатели выполнены в виде параметрического ряда по габаритам моторов (типо размерные ряд ы «ОРИОН-18»).

2. За основу принят синхронный магнитно-реактивный электродвигатель с постоянными магнитами на роторе.

3. Двигатели предназначены для работы в режиме вентильного двигателя совместно с частотными инверторами или в режиме синхронного генератора.

4. Диапазон двигателей по мощности — от 7,5 кВт до 1035 кВт. Режимы работы — S1, S3.

5. Двигатели имеют 3 фазы, исполнения по способу охлаждения и по напряжению питания .

6. Компоновка двигателя — традиционное корпусное исполнение или бескорпусное (кассетное ) исполнение.

Особенности конструкции и рабочих режимов.

— Воздушное охлаждение — основное исполнение, (варианты — воздушное принудительное или водяное охлаждение).

— Используются температурные датчики для тепловой защиты обмоток двигателя (линейные или пороговые).

— Расчетные значения параметров двигателей «ОРИОН-18» приведены в таблицах.

Электродвигатели «ОРИОН-18» предназначены для применения в технологическом оборудовании, в электромобиле, троллейбусе , дизель-электрическом автобусе, трамвае, метро, гибридном автомобиле и в лифтовом оборудовании.

Характеристики и стоимость тяговых двигателей «ОРИОН-18» приведены в PDF -файле. Стоимость двигателей зависит от серийности. Мощность двигателей «ОРИОН-18» в режиме S1 в дальнейшем может быть увеличена примерно в 1,5-2 раза (значение удельной мощности на уровне ≈ 1,5 кВт/кг).

Параметры, особенности конструкции и технологии электродвигателя «ОРИОН-18-1-12» (160 кВт, масса — 230 кг), а также графики сравнения мощности и момента синхронных и асинхронных двигателей приведены в PDF-файле:

Здесь представлены тяговые двигатели для троллейбуса мощностью 225 кВт и 240 кВт .

Перспективы развития тяговых двигателей «ОРИОН-18» на примере двигателя «ОРИОН-18-1-04» представлены в таблице:

Выбор тягового двигателя для гибридного легкового автомобиля на 30 кВт :

Выбор тягового двигателя и генератора для электромеханического привода на 180 кВт :

Перспективы развития электропривода гибридных автомобилей:

Вариант структурной схемы дизель-электрической трансмиссии (трактор, автобус):

Здесь приведены сравнительные характеристики тяговых двигателей для автобусов и троллейбусов:

На базе синхронных тяговых электродвигателей «ОРИОН-18-2М» разработан унифицированный с этими электродвигателями типоразмерный ряд асинхронных тяговых электродвигателей «ОРИОН-22-2М» (42-414 кВт) для троллейбуса и дизель-электрического автобуса.

Особенности конструкции бесколлекторных тяговых двигателей переменного тока

Описание электропоездов и электровозов, расписание поездов, фотографии

§ 39. Особенности конструкции бесколлекторных тяговых двигателей переменного тока

Вентильные тяговые двигатели. Попытки использовать бесколлекторные двигатели переменного тока в электрической тяге делались еще в 30-х годах. Однако практическая возможность их применения появилась лишь после освоения промышленностью серийного выпуска силовых тиристоров и диодов, а также полупроводниковых элементов, позволяющих рационально выполнять системы управления и регулирования частоты питающего напряжения.

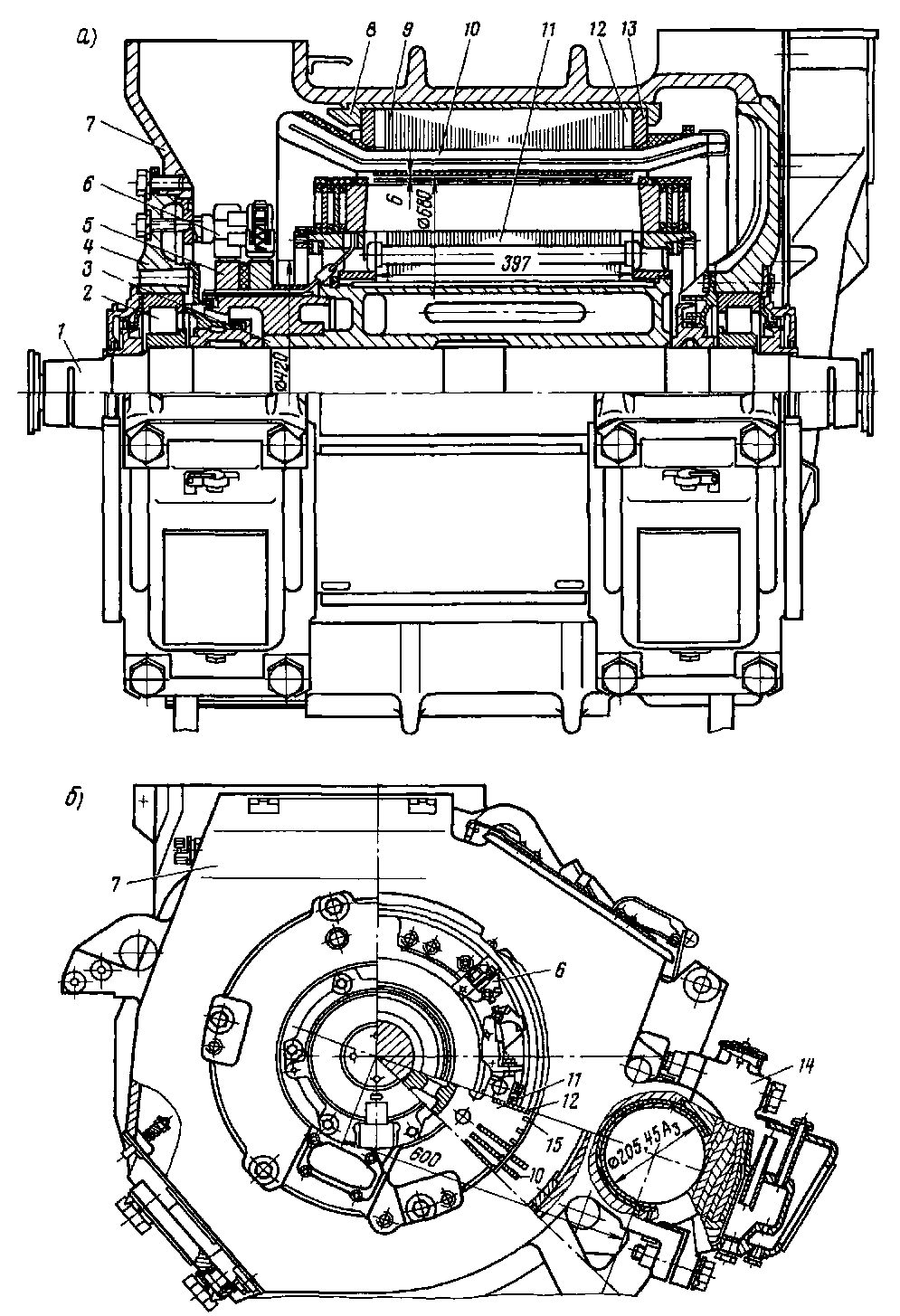

Вентильный тяговый двигатель по конструкции является синхронной машиной, у которой обмотка якоря расположена на статоре, а обмотка возбуждения — на роторе. Статор вентильного

двигателя (рис. 105) состоит из литого остова 7 и шихтованного из электротехнической стали Э1300 сердечника. Остов служит корпусом двигателя и внешне не отличается от остовов тяговых двигателей пульсирующего тока, а сердечник является магнитопроводом.

Сердечник 9 запрессован в остов между массивными кольцевыми боковинами 13. По наружному диаметру он стянут планками 8, приваренными к остову и к боковинам. От проворачивания сердечник удерживается шпонкой и шестью штифтами, вставленными в отверстия остова и иакладок. Для снижения потоков рассеяния и потерь между боковинами и пакетом установлены немагнитные изоляционные листы 12.

На наружной поверхности сердечника в 12 точках установлены датчики управления двигателем по положению магнитного потока. Каждый датчик имеет одну заданную и две считывающие одновит-ковые обмотки из провода ПСД диаметром 1,16 мм. Общий кабель от них выходит в коробку выводов, в которой через штепсельный разъем он соединен с устройством управления электровозом.

Пазы сердечника по его длине имеют скос на одно пазовое деление В них расположена двухслойная волновая обмотка. Корпусная изоляция ее катушек выполнена шестью слоями стеклослюди-нитовой ленты Л2С25КС 0,09 X 20 мм, наложенной вполуперекрышу. В пазах обмотка закреплена стеклопластовыми клиньями. Вывод статорной обмоткн до коробки выводов выполнен двойной шиной.

Роторы вентильных двигателей имеют различные конструктивные исполнения. На электровозе ВЛ80в-216 были установлены шестиполюсные вентильные двигатели с явнополюсным ротором.

Такое исполнение ротора технологически проще, однако в тепловом и механическом отношении материалы ротора и изоляции полюсных катушек оказались перегруженными. Связано это с тем, что м.д.с. возбуждения для вентильного двигателя с учетом реакции якоря и углов коммутации превышают м.д.с. холостого хода примерно в 1,8 раза, в то время, как в машине постоянного тока —

всего лишь в 1,2 раза Кроме того, из-за полюсных распорок ухудшался отвод тепла от катушек возбуждения.

Поскольку частоты вращения будут, по-видимому, возрастать по мере совершенствования подшипникового узла и редуктора, увеличится и теплонапряжен-ность в результате стремления вписать большую мощность в заданные габариты. Поэтому единственно возможной оказалась конструкция ротора с неявно выраженными полюсами.

В отличие от обычных синхронных машин у вентильного двигателя должна быть надежная демпферная обмотка со стержнями достаточного сечения для снижения сверхпереходного реактивного сопротивления двигателя. Стержни 15 демпферной обмотки медные, расположены равномерно по всей окружности ротора. Как показывают расчеты, такая конструкция демпферной обмотки позволяет получить сравнительно невысокие сверхпереходные индуктивные сопротивления якорной обмотки при допустимых потерях в стержнях, обусловленных процессом коммутации.

Для неявно выраженных полюсов ротора систему демпферных стержней можно расположить либо в верхней части пазов в виде крепящего обмотку возбуждения металлического клина, либо в отверстии зубцов. Первый способ технологически неудобен из-за трудности сваривания концов стержней (клиньев) на соединительных кольцах. Вторая конструкция демпферной клетки предпочтительнее, так как стержни могут быть приварены прямо к медному крайнему листу, специально выштампованному для этой цели. Преимущество такой конструкции еще и в том, что демпферная клетка может быть изготовлена на роторе до укладки обмотки возбуждения. Такую конструкцию ротора имеют вентильные восьмиполюсные двигатели НБ-601 электровоза ВЛ80в-661

Асинхронные тяговые двигатели. Максимальный вращающий момент двигателя

где См — постоянный коэффициент двигателя; и , — напряжение сети, х — индуктивное сопротивление.

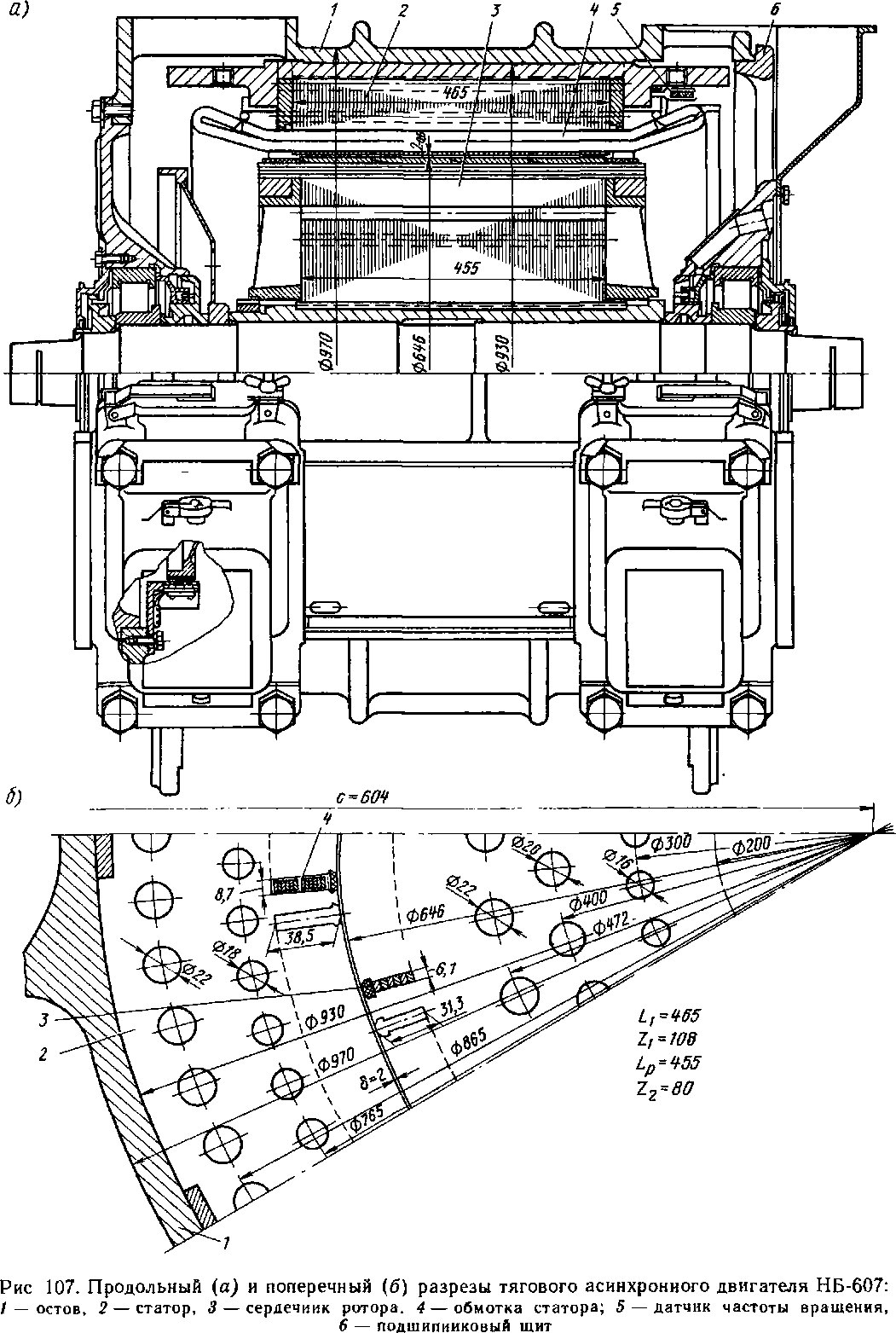

Рис. 105. Продольный (а) и поперечный (б) разрезы тягового двигателя НБ-601 электровоза

/ — вал, 2 — роликовый подшипник, 3 — втулка якоря, 4 — подшипниковый щит; 5 — кольца; 6 — щеткодержатель; 7 — остов; 8—планки, 9— сердечник остова; 10— обмотка статора, // — сердечник ротора; 12—немагнитные прокладки (листы), 13—боковина сердечника статора, 14—букса, 15—

стержни демпферной обмотки

Асинхронный двигатель чувствителен к понижению напряжения. Например, при понижении напряжения на 10 % вращающий момент уменьшается на 19 %. В отличие от асинхронного двигателя промышленного исполнения тяговый асинхронный двигатель имеет ряд особенностей, вытекающих из условий его работы на локомотиве (питание от преобразователя частоты и фаз, вписывание значительной мощности в заданные, весьма сжатые габариты, обусловленные размерами ходовой части локомотива). На всех тяговых коллекторных двигателях электровозов с осевой вентиляцией 30 % воздуха проходит через воздушный зазор, осуществляя интенсивный отвод тепла с поверхностей якорей и полюсов.

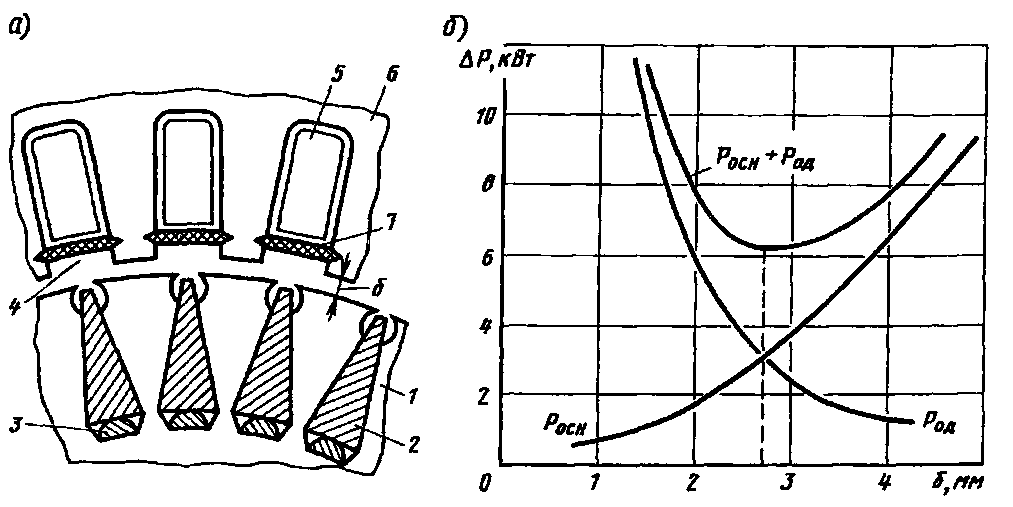

У асинхронного тягового двигателя, чтобы уменьшить намагничивающий ток и повысить cos ф, стремятся воздушный зазор между статором и ротором выполнить по возможности минимальным по конструктивным и производственным условиям. В связи с этим у асинхронных двигателей при аксиальной независимой вентиляции не удается охладить поверхности ротора и статора, обращенные к воздушному зазору. Чтобы пропустить между статором и ротором больше охлаждающего воздуха, у тягового асинхронного двигателя используются надпазовые каналы (рис. 106, о),

через которые проходит около 30 % всего охлаждающего воздуха

Высота надпазового канала составляет (1,0 -г- 1,5) 6 пс, где Ь пс — ширина паза статора. В вентильном двигателе надпазовые каналы в статоре неприемлемы, так как они примерно на 40 % повышают индуктивное сопротивление рассеяния статора, что приводит к уменьшению вращающего момента. В асинхронном же двигателе увеличение индуктивного Сопротивления рассеяния обмотки статора не столь вредно, так как коммутация осуществляется принудительно.

В многополюсной машине активные материалы используются более эффективно, асинхронный двигатель работает с меньшими потерями, к.п.д его выше На параметры двигателя и электровоза в целом также влияют максимальное

f max И номинальное / ном Значения ЧЭСТО-

ты тока обмотки статора. Частота fmax =

= Р» max/(60 + f 2), Где f2 = /CK —

частота тока ротора или скольжения, составляющая обычно 1—2 % от /тах, с достаточной точностью / тах = рп гаах/59.

Номинальная частота fH0M= pnmaJ (59к„), где kv — соотношение скоростей, обычно равный 2. Теоретически оптимальная частота fom = 100-г 150 Гц, а пределы регулирования частоты преобразователя от 1—2 до 200— 300 Гц. Однако существуют ограничения, связанные с применением подшипни-

Рис. 106 Расположение надпазовых каналов у тягового асинхронного двигателя (а) и кривые

/ — сердечник ротора, 2— обмотка ротора, 3—каиал, 4— надпазовый канал, 5 — обмотка статора,

6 — статор, 7 — текстолитовый клин

Показатели Основные параметры часового режима тягового двигателя

Большая Энциклопедия Нефти и Газа

Асинхронный тяговый двигатель

Асинхронные тяговые двигатели с короткозамкнутым ротором в 1 2 — 1 4 раза легче двигателей постоянного тока, в 2 — 3 раза дешевле их, практически не имеют ограничений по силе тяги и току, обладают повышенной надежностью из-за отсутствия скользящих контактов ( коллектора) и реализуют максимальную мощность во всем заданном диапазоне скоростей. [1]

Асинхронные тяговые двигатели АТД 1 — 4 соединены попарно последовательно и питаются от статического преобразователя частоты. [3]

По ряду причин в настоящее время фазовые асинхронные тяговые двигатели не применяются. [4]

Поэтому распределение нагрузок между параллельно работающими асинхронными тяговыми двигателями нельзя рассматривать без учета явлений, связанных с реализацией силы тяги. [5]

Успехи в области полупроводниковых вентилей создают перспективы внедрения бесколлекторных асинхронных тяговых двигателей , а также двигателей с электромагнитной системой синхронных машин — вентильных. [6]

Сейчас построен ряд опытных электровозов и тепловозов с асинхронными тяговыми двигателями , частота вращения которых регулируется путем изменения частоты питающего тока. [8]

В 1917 разработал синхронный преобразователь фаз, к-рый в 1923 применил в электровозе с трехфазными асинхронными тяговыми двигателями , питающимися от однофазной контактной сети. [9]

Для равномерного распределения тягового усилия между всеми осемо-торными блоками при существующих допусках на параметры тяговых двигателей и диаметры движущих колес предусматривается индивидуальное питание асинхронных тяговых двигателей АТД от отдельных автономных инверторов АИ. [11]

Определенные технические преимущества имеются в так называемой системе однофазно-трехфазного тока, при которой однофазный ток контактной сети преобразуется расщепителем фаз в трехфазный и затем через преобразователь частоты подается на короткозамкнутые асинхронные тяговые двигатели . Однако такая система имеет смысл только при применении для целей частотного регулирования кремниевых вентилей, что является делом будущего. Возможность непрерывного регулирования частоты при такой схеме позволяет получить любую скорость вращения тяговых двигателей и, кроме того, придать их характеристикам желательную форму. Элементарно простые, не требующие практически никакого обслуживания тяговые двигатели получаются при этом очень легкими. [12]

В условиях эксплуатации в момент трогания от локомотива требуется реализация значительных усилий. Асинхронный тяговый двигатель допускает кратковременно трех-шестикратные перегрузки по току. Однако таких перегрузок не допускает статический преобразователь, рассчитанный на номинальную мощность двигателя. Поэтому выбор начальной частоты должен проводиться из условия получения заданного момента на валу двигателя при максимальном токе инвертора или из условия получения максимального момента при заданном токе. [14]

В 1917 разработал синхронный преобразователь фаз, к-рый в 1923 применил в электровозе с трехфазными асинхронными тяговыми двигателями , питающимися от однофазной контактной сети. [15]

Асинхронные тяговые двигатели

Содержание материала

- Асинхронные тяговые двигатели

- Режимы нагрузок асинхронных тяговых двигателей

- Требования эксплуатации к характеристикам асинхронных тяговых двигателей

- Формирование вращающейся МДС статорной обмотки

- Требования к параметрам асинхронных тяговых двигателей

- Преобразователи частоты

- Основные требования к элементной базе преобразователей частоты

- Способы повышения энергетических показателей ЭПС

- Выходные преобразователи на основе автономных инверторов напряжения

- Амплитудный и широтно-импульсный способы регулирования выходного напряжения инвертора

- Особенности конструкции асинхронных тяговых двигателей

- Особенности проектирования асинхронных тяговых двигателей

- Электромагнитные процессы в силовых цепях ЭПС

- Спектральный состав токов и напряжений на выходе преобразователей частоты

- Устойчивость работы тяготей асинхронной машины в генераторном режиме

- Перевод асинхронной машины в генераторный режим

- Система регулирования частоты

- Система регулирования напряжения

- Защита полупроводниковых преобразователей от перенапряжений и сверхтоков

- Отечественный опыт создания электровозов с асинхронными тяговыми двигателями

- Зарубежный опыт создания ЭПС

Стремление использовать простейшую электрическую машину — асинхронный короткозамкнутый двигатель — связано со всей историей развития электрической тяги. Однако вопрос о широком внедрении асинхронных тяговых двигателей был поставлен только после появления силовых полупроводниковых управляемых приборов — тиристоров. Бурное развитие полупроводниковой техники служит залогом успеха в широком распространении электроподвижного состава (ЭПС) с асинхронными тяговыми двигателями, начавшемся в 70-е годы.

На первом отечественном электровозе ВЛ80 с асинхронными тяговыми двигателями (АТД) были использованы тиристоры ТЛ200 на ток 200 А и рабочее напряжение 800 В. Созданы и используются тиристоры на токи до 2500 А и рабочее напряжение до 4500 В. На каждый тяговый двигатель электровоза ВЛ80 приходилось около 180 тиристоров ТЛ200. По мере развития производства тиристоров для одного тягового двигателя в инверторном звене будет использовано 6—12 тиристоров. Если масса тиристорного преобразователя, приходящаяся на 1кВ-А мощности, составляла вначале 5—8 κγ/(κΒ·Α), то у более совершенного электровоза Е-120 этот показатель составляет 1,05 κγ/(κΒ·Α). Еще более разительны успехи в развитии элементной базы систем управления—микроэлектроники. Интегральные схемы и микропроцессоры резко упрощают устройства систем управления и повышают их надежность. В этой области темпы развития таковы, что каждые 5—10 лет появляется новое поколение приборов.

Преобразователи многих типов требуют принудительной коммутации тиристоров, что связано с необходимостью усложнения схемы преобразователя и использования конденсаторов, масса которых пока значительна. Разрабатываются и уже используются тиристоры нового типа, запираемые по управляющему электроду. Их широкое применение позволит резко снизить массу преобразователей, приходящуюся на единицу мощности, упростить их и повысить надежность.

Таким образом, имеется достаточно предпосылок для широкого внедрения асинхронного тягового привода как на железнодорожном, так и на городском транспорте.

При использовании в электрической тяге асинхронного тягового привода могут быть реализованы следующие преимущества:

- значительное упрощение тягового двигателя по сравнению с коллекторным и повышение его надежности (отпадает необходимость ежедневного осмотра коллекторно-щеточного узла);

- повышение надежности кузовного электрического оборудования вследствие применения бесконтактных устройств преобразования мощности;

- улучшение тяговых свойств электровозов благодаря использованию жесткой тяговой характеристики при боксовании. Имеются опытные результаты, показывающие возможность увеличения коэффициента сцепления на 20—40% [1);

- увеличение мощности и момента тягового двигателя при тех же габаритных размерах (отсутствуют коллектор, обмотки добавочных полюсов и компенсационная);

- возможность полной автоматизации режима ведения поезда;

- повышение производительности ЭПС вследствие реализации преимуществ по пп. 3—5;

- сокращение расхода меди на изготовление тяговых двигателей. По результатам проектирования последних образцов коллекторных тяговых двигателей пульсирующего тока и асинхронных тяговых двигателей расход меди на изготовление последних снижается в 2—2,5 раза.

Перечисленные преимущества не оставляют сомнений в целесообразности широкого внедрения асинхронных тяговых двигателей в электрической тяге. Имеющийся опыт проектирования и работы ЭПС с названными двигателями полностью подтверждает это.