ДИМЕТ ремонт трещин блока двигателя ремонт гбц

ДИМЕТ ремонт трещин блока двигателя ремонт гбц

друзья нашел такую вещь в нете. Холодное газодинамическое напыление Алюминий, медь, цинк, никель, олово

Ремонт ГБЦ (устранение дефектов, промоин, прогаров, заполнение межклапанной трещины, трещины привалочной плоскости и пр.)

Ремонт выработки в блоке цилиндров мотоцикла (ремонт поршней силовых цилиндров, выравнивание формы поверхности поршня)

Ремонт корпуса раздаточной коробки

Ремонт посадочных мест подшипников

Ремонт постелей распредвала (повреждение поверхности крышек и постелей в головке блока)

Ремонт ротора генератора (выполнение напыления медных токосъемных контактов)

Ремонт чугунного блока цилиндров (приваривание и герметизация в случае поломки)

Ремонт трещины в чугунном блоке цилиндров (герметизация медным порошком)

Ремонт трещины в алюминиевом поддоне

Цинкование крыла автомобиля (устранение различных дефектных зон — ямочек, каверн, выравнивание поверхности, кроме того, в случае возникновения коррозии крыла – приваривание)

Применение ДИМЕТ

В настоящее время оборудование ДИМЕТ применяется во время выполнения таких работ:

Реставрация дефектных металлических деталей

Герметизация элементов течи жидкостей и газов

Нанесение электропроводящего материала на изделия

Нанесение подслоев на различные основы для пайки

Нанесение антикоррозионного покрытия

Ремонт автомобилей

Специальные применения

Реставрация дефектных металлических деталей

Технология ДИМЕТ направлено на эффективное восстановление дефектных участков металлических изделий. Это возможно благодаря низкому тепловложению, поскольку поверхность напыления не нагревается. В таких условиях устранения дефекта не вызывает деформации детали и любых структурных превращений металла. Оборудование действует на обрабатываемую деталь локализовано, не затрагивая бездефектные участки. Единственное, необходимо учитывать, что такая технология может использоваться только, если отсутствуют высокие требования к твердости и износостойкости покрытия.

С помощью ДИМЕТ сегодня устраняют такие дефекты и повреждения:

Дефекты силуминового, чугунного и стального производственного литья.

Повреждения автомобильных запчастей.

Повреждения деталей, узлов, агрегатов машин и механизмов (восстановление механических поврежденных силуминовых деталей, посадочных мест подшипников, корпусов насосов и др.)

Дефекты литьевых форм для литья, пресс-форм для изготовления пластиковой упаковки, пресс-форм для производства резинотехнических изделий.

Герметизация элементов течи жидкостей и газов

Иногда применение герметизирующих компаундов ограничивается техническими характеристиками емкостей (высокое давление, высокие или низкие рабочие температуры). Минимальная рабочая температура компаундов составляет -30 ºС, а максимальная (для высокотемпературных герметиков) +275 ºС. Тогда эффективно использовать оборудование ДИМЕТ. Имея низкую пористость и газопроницаемость, наносимые покрытия могут применяться для герметизации элементов криогенных систем, систем охлаждения, трубопроводов, теплообменников, различных емкостей и других конструкций. С помощью покрытия, состоящего из меди, цинка и корунда, можно ремонтировать детали, используемые при температуре до 800 ºС. С помощью покрытия, состоящего из алюминия и корунда, можно ремонтировать изделия, рабочая температура которых 500-600 ºС. Это же покрытие используется для нанесения диффузного защитного слоя на детали, рабочая температура которых 800-1200 ºС.

Нанесение электропроводящего материала на изделия

Высокая электропроводность и адгезия алюминиевых и медных покрытий делает их применение эффективным и целесообразным. Покрытие наносят на такие детали:

алюминиевые и стальные детали и изделия (омеднения шин, покрытие поверхностей заземления);

керамические изделия (монтажные платы, фарфоровые изоляторы).

Нанесение подслоев на различные основы для пайки

Покрытия легко наносятся на чугун, алюминий и другие металлы, керамику, стекло, ситаллы. Эти подложки обеспечивают высокую адгезию к основе, поэтому дальше на нее можно наносить слой меди, залуживать его любимы припоями и создавать паяные соединения необходимого назначения.

Нанесение антикоррозионного покрытия

В качестве защиты от низкотемпературной коррозии применяются покрытия на основе алюминия и цинка. С помощью оборудования ДИМЕТ® создаются покрытия, которые полностью отвечают требованиям стандартов ГОСТ 28302-89, ГОСТ 9.304-87 и требованиям других нормативных документов. По стойкости к коррозии данные материалы превосходят лакокрасочные и многие металлические покрытия.

Покрытия применяются для обработки сварных швов, небольших деталей и локальных зон, пораженных коррозией.

В авторемонте оборудование ДИМЕТ пользуется наибольшим спросом, в частности, для ремонта двигателей, кузова и различных запчастей автомобиля.

Восстановление поверхности кузова (на стыках, при наличии дефектов, вмятин).

Антикоррозионная обработка сварных швов, локальных зон кузова (цинкование) и сварных швов, локальных участков выхлопного тракта (алюминирование).

Устранение дефектов в блоке цилиндров (БЦ), устранение дефектов в головке блока цилиндров (ГБЦ) (прогары, коррозионные промоины), реставрация свечной резьбы в ГБЦ.

Устранение дефектов в алюминиевых, чугунных, стальных деталях двигателя, их герметизация (микротечи, небольшие трещины и прочие дефекты в ГБЦ, БЦ, крышках, кожухах, коробке переключения передач и др).

Устранение дефектов в элементах системы автокондиционирования (утечка фреона).

Реставрация посадочных мест подшипников.

Напыление логотипов, номеров, контрольных меток, медных контактных площадок электрооборудования, напыление на чугунных моделях, в литейном производстве и пр.

Устранение промоин на бронзовых поршнях.

Специальные применения

Имея ряд эффективных технологических свойств, метод нанесения покрытий может применяться в специальных условиях:

Восстановление деталей напылением

Научно-производственная фирма «Плазмацентр» оказывает услуги восстановления деталей методами газотермического и плазменного напыления. Современные технологии напыления позволяют вернуть восстанавливаемым деталям рабочее состояние и придать прочность после одного комплекса процедур. В зависимости от типа детали, применяют различные виды газотермического напыления — плазменное, газопламенное, электродуговое, детонационное, высокоскоростное, и др.. .

Особенности газотермического напыления

Сущность газотермического напыления заключается в нанесении покрытия путем разогрева порошкообразного состава до жидкой или вязкой массы и ее распыления струей газа. Возможность сцепления нагретых частиц с поверхностью детали достигается при помощи предшествующей напылению подготовки поверхности, благодаря которой расплавленные частицы металла, летящие на большой скорости, проникают во все неровности поверхности, образуя стойкое и равномерное покрытие. Сцепление составов такого характера почти всегда носит механический характер, лишь иногда привариваясь под воздействием высоких температур неуспевшего остыть металла.

Восстановление деталей газотермическим напылением

- достаточно слабый нагрев детали в процессе напыления (до 200°С ), что позволяет избежать деформаций;

- высокие темпы производительности, несмотря на простоту используемого оборудования;

- возможность задавать определенные параметры толщины напыляемого покрытия (0,1-10 мм) и выбирать состав материалов для нанесения в зависимости от требуемых характеристик будущего покрытия.

Данный способ восстановления деталей напылением позволяет придать объектам определенные качества, а при необходимости — заменить дорогостоящие материалы на более бюджетные, без потери важных в эксплуатации свойств. Непосредственно перед процедурой используемые детали проходят поэтапную обработку — очистка от загрязнений специальными растворами, шлифовка деталей и их проблемных элементов, обезжиривание поверхности и дробеструйная обработка. Сам процесс напыления требует равномерного перемещения горелки относительно напыляемой поверхности. После того, как деталь остынет до комнатной температуры, ее осматривают и проводят контроль покрытия. При необходимости после напыления деталь подвергается механической обработке, чаще всего шлифовке.

Восстановление деталей плазменным напылением

Подготовка деталей и напыляемых материалов вещества к процедуре плазменного напыления проходит в несколько этапов. Порошок для нанесения сушится при температуре 150-200°С и просеивается через сито до достижения необходимых для проведения процедуры размеров, так как каждая деталь требует нанесения гранулированного покрытия определенной фракции. Параллельно с подготовкой порошковой смеси ведется обработка поверхности деталей — очищение специальными составами, просушка, обезжиривание, механическая шлифовка и дробеструйная обработка. Для придания поверхности равномерного слоя микроскопических неровностей и шероховатостей используется дробеструйная обработка — процедура подачи мелкой чугунной крошки размером 1-2 мм под большим давлением воздуха. Плазменное напыление проводят сразу же после завершения обработки, чтобы на пригодной для нанесения покрытия поверхности не образовывалась оксидная пленка.

Достоинства восстановления деталей плазменным напылением

- широкий спектр как напыляемых составов (металлы, оксиды, карбиды и т. д.), так и пригодных для восстановления деталей (металлы, керамика, графит и пр.);

- процедуру плазменного нанесения возможно регулировать таким образом, чтобы придать полученному покрытию определенную толщину и конкретно заданные свойства;

- данная технология подразумевает использование в плазматроне инертных газов, что повышает устойчивость полученного напыления к окислению;

- физико-механические свойства детали, обработанной плазменным напылением, существенно превосходят аналогичные качества покрытия, полученного при газоплазменном и дуговом напылении.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Ремонт деталей машин металлизацией в Иваново

Ремонт деталей машин металлизацией в Иваново

Ремонт деталей машин металлизацией

Металлизацией называется напыление расплавленного металла на поверхность восстанавливаемых изделий. Металл, расплавленный в специальном приборе — ме-таллизаторе, распыляется сжатым воздухом на мельчайшие частицы (0,01…0,015 мм) и в таком виде перекосится на поверхность ремонтируемой детали. Большая скорость движения частиц (120…300 м/с) и незначительное время полета, исчисляемое тысячными долями секунды, обусловливают в момент удара их пластическую деформацию, заполнение неровностей и пор поверхности детали, сцепление с ней и между собой, образование сплошного покрытия.

После образования первого слоя покрытия снова наслаивают расплавленный металл, в результате чего удается получить покрытия с толщиной слоя 0,03… 10 мм и даже более. Обычно покрытия из тугоплавких металлов наносят толщиной 1…1.5 мм, а из легкоплавких—2,5…3 мм. По способу плавления металла различают дуговую, газовую, высокочастотную и плазменную металлизацию.

Дуговая металлизация заключается в расплавлении электрической дугой исходного материала и напылении его струей сжатого воздуха на поверхность детали. Электрическая дуга горит между двумя проволоками, протягиваемыми роликами. Струя сжатого воздуха вытягивает дугу. Размер распыляемых частиц колеблется в пределах 10…50мкм. Скорость напыления с расстояния 30 мм от сопла 250 м/с. Толщина напыленного слоя составляет 20 мкм…10 мм. Для электродуговой металлизации используют аппараты ЭМ-ЗА, ЭМ-6, ЭМ-9, ЭМ-10.

Газопламенную металлизацию осуществляют с помощью аппаратов, в которых металлическая проволока или порошковые материалы распыляются ацетилено-кислородным пламенем пли пламенем других горючих газов в смеси с кислородом. При этом способе повышается прочность сцепления, уменьшаются размеры рас-пыливаемых частиц металла и снижается его окисление. Недостатки: низкая производительность и сложность установки Для газопламенной металлизации применяют аппараты ГИМ-1М, ГИМ-2М, МГИ-1-57, МГИ-2-65.

Высокочастотная металлизация основана на принципе расплавления проволоки в зоне индуктора, состоящего из нескольких витков медной трубки, к которому подается ток высокой частоты (200…50 кГц) от лампового генератора. Высокочастотная металлизация обеспечивает быстрый нагрев конца электродной проволоки, что уменьшает выгорание углерода и других элементов, делает покрытие однородным с пределом прочности на разрыв в 2,5 раза выше, чем при электродуговой металлизации. Недостатки: сложность и высокая стоимость оборудования. В качестве источников питания применяют ламповые генераторы токов высокой частоты ГЗ-46, ЛГП-30, Л1ПЗ-60.

Плазменную металлизацию осуществляют с помощью плазматронов, в которых плазмообразующий газ (аргон) протекает сквозь столб электрического разряда, частично или полностью ионизируется и превращается в плазму. Плазматрон состоит из катода и анода, охлаждаемых водой. От источника постоянного тока между катодом и анодом возбуждается электрическая дуга. Плазмообразующий газ, введенный в зону горения, ионизируется и выходит из анода плазматрона в виде струи небольшого сечения. Высокая электропроводность плазменной струи значительно повышает плотность тока, температуру газа и скорость его истечения. Рабочая температура струи достигает 7000…15000 °С при скорости истечения до 1500 м/с.

Для плазменной металлизации используют установки УПУ-ЗМ, УМП-4-64, УМП-5-68, которые обеспечивают более высокие, чем при других способах металлизации, механические свойства покрытия и более прочное его соединение с поверхностью детали. Покрытие обладает высокой износостойкостью и не снижает усталостной прочности детали. За счет высокой температуры плазменной струи можно наносить покрытия практически из любых материалов. Процесс полностью автоматизирован, что повышает производительность труда. При плазменной металлизации проволокой можно использовать газопорошковую среду, а порошок — в качестве присадочного материала. В качестве плазмообразующего газа при распылении порошка кроме аргона применяют азот, водород, гелий.

Описанные способы металлизация применяют для восстановления начальных размеров и формы поверхностей изношенных деталей, а также для нанесения анти-фрикционных и износоустойчивых покрытий, создания декоративных антикоррозионных и жаропрочных покрытий, исправления дефектов черного и цветного литья, заделки наружных раковин, устранения пористо-стей, течей, трещин различного происхождения.

Применению металлизации для этих целей способствуют: низкая температура нагрева поверхности изделия, не превышающая 50…70°С, при которой основной металл не претерпевает никаких структурных изменений, полностью сохраняя свои механические свойства. Это дает возможность наносить слой покрытия на любые материалы: металл, дерево, резину, пластмассы и т. п.;

высокая твердость покрытия, превышающая твердость исходного материала.

Увеличение твердости объясняется микрозакалкой и наклоном частиц металла, деформирующихся при ударе о поверхность детали.

В сочетании с высокой пористостью напыленного слоя, хорошо удерживающего смазку, твердость покрытия способствует увеличению сроков службы восстанавливаемых изделий;

возможность напыления разнообразных металлов, в том числе и разнородных, образующих механическую смесь мельчайших частиц, что позволяет создавать новые типы материалов, отличающихся весьма высокими антифрикционными свойствами. Например, металлизация подшипников биметаллической проволокой из алюминия и свинца позволяет не только заменять дорогостоящие оловянистые баббиты и бронзы, но и значительно увеличить срок службы подшипников.

При рассмотрении целесообразности применения металлизации для восстановления изношенных деталей следует учитывать, что металлизованный слой не повышает их прочности, а следовательно, металлизация неприменима для восстановления деталей с ослабленным сечением. Ограниченно применяется металлизация при восстановлении деталей, находящихся под действием динамической нагрузки, а также деталей, работающих при сухом трении, так как сцепляемость напыленного слоя с основным металлом детали недостаточна.

Получение качественных покрытий возможно лишь при строгом соблюдении режимов и тщательной подготовке поверхностей. Подготовку поверхности для металлизации производят в такой последовательности: – очистка деталей от загрязнений, пленок, оксидов, жировых пятен, влаги и ржавчины; – предварительная механическая обработка поверхности с целью придания ей правильной геометрической формы; – создание шероховатой поверхности для удержания нанесенного слоя металла; – защита смежных поверхностей, не подлежащих металлизации.

Очищают поверхности от загрязнений щетками, промывают в бензине или растворителях, очищают также, нагревая в печах над пламенем газовой горелки или паяльной лампы.

Механической обработкой исправляют геометрическую форму детали и доводят до размеров, при которых возможно нанесение покрытия заданной толщины. На концах цилиндрических поверхностей оставляют буртики и протачивают замки в виде кольцевых канавок, предохраняющие покрытие от разрушения с торца.

Шероховатость на поверхностях деталей, подлежащих металлизации, получают различными способами. Для деталей сложной формы для заделки трещин и раковин и для плоских деталей применяют пескоструйную обработку сухим кварцевым песком с размером частиц 1,5…2 мм. Шероховатость закаленных тяжелонагруженных деталей создается наплавкой вибрирующими электродами в сочетании с пескоструйной обработкой (обдувкой). В отдельных случаях шероховатость создают, наматывая на деталь очищенную от окалины проволоку диаметром 0,5… 1,5 мм с шагом 2…5 этого диаметра. Намотанная проволока закрепляется сваркой, после чего производится пескоструйная обработка.

На поверхности термически необработанной круглой детали нарезается рваная резьба резцом, установленным с большим вылетом ниже оси детали на 3…6 мм.

После очистки и подготовки к металлизации не рекомендуется брать деталь голыми руками, класть ее на загрязненные поверхности и выносить во влажные помещения. Время между концом подготовки и нанесением слоя металла не должно превышать 1 ч во избежание окисления подготовленной поверхности.

Поверхности детали, не подлежащие металлизации, защищают картоном, листовой сталью или изоляционной лентой, а пазы и отверстия — деревянными пробками.

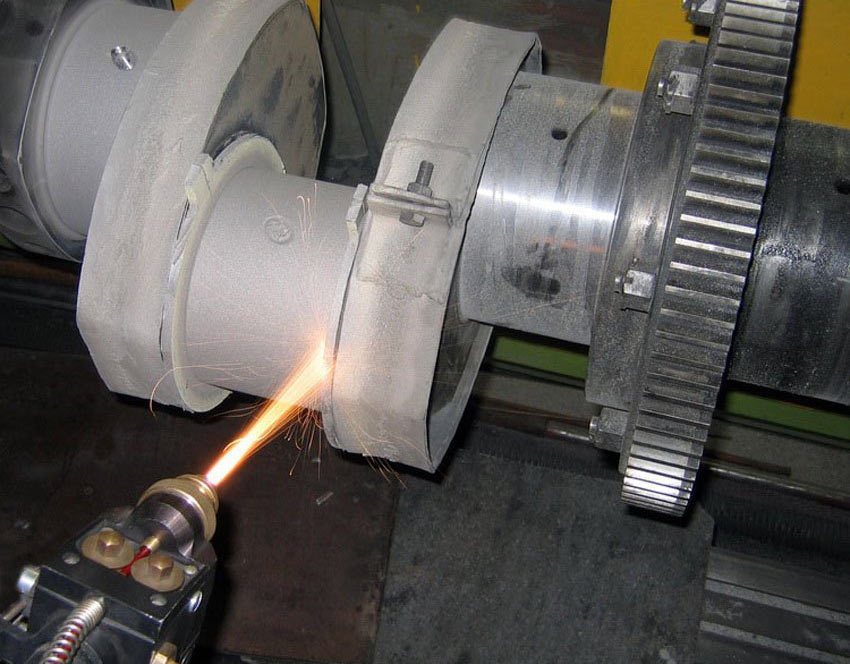

Нанесение слоя металла выполняется в специальных камерах, оборудованных пылеприемниками, или на месте ремонта машины. Поверхности, имеющие форму тел вращения, металлизуют на токарном станке, при этом металлизатору, закрепленному на суппорте с помощью специального приспособления, сообщают движения подачи, и скорость вращения детали выбирают в зависимости от размеров детали и типа металлизатора.

Для получения высокого качества покрытий струю распыленного металла следует направлять перпендикулярно обрабатываемой поверхности и выдержать расстояние от сопла металлизатора до изделия в пределах 100…150 мм. Вначале следует напылять металл на участки, имеющие резкие переходы: углы, галтели, уступы, а затем переходить к металлизации всей поверхности, равномерно наращивая металл.

Требуемые размеры, качество отделки и правильная геометрическая форма поверхностей, покрытых распыленным металлом, достигаются механической обработкой.

Технологии газотермического напыления в двигателях внутреннего сгорания импортного производства.

17 июля 2015 г. вступило в в силу Постановление Правительства РФ N 719 «О критериях отнесения промышленной продукции к промышленной продукции, не имеющей аналогов, произведенных в Российской Федерации». Целью которого является применение мер стимулирования деятельности в сфере промышленности, а также определение условий, запретов и ограничений допуска иностранных товаров в соответствии с Законом о контрактной системе в сфере закупок предлагается забыть о конкуренции и наладить совместное современное производство нужных узлов и деталей. Государство вводит новые правила игры, а рассчитывать на льготы смогут только те, кто их примет. А это значит, что иностранным автопроизводителям придется менять свое производство в России либо уходить с рынка, возникают проблемы в соблюдении и обеспечении требований технологических спецификаций по изготовлению деталей двигателей внутреннего сгорания, а так же коробок передач на территории РФ. Как правило, эти детали обладают высокой прочностью в сочетании с их высокой износо-задиростойкостью и антифрикционностью. Решение таких комплексных задач, как правило, возможно лишь благодаря использованию газотермических технологий поверхностного упрочнения. Суть процесса заключается в нагреве, диспергирование и переноса конденсированных частиц распыляемого материала газовым или плазменным потоком для формирования на подложке слоя нужного материала.

Особенностями технологии являются:

Возможность нанесения покрытий из различных материалов (практически любой плавящийся материал, который можно подать как порошок или проволоку);

Отсутствие перемешивания материала основы и материала покрытия;

Невысокий (не более 150°С) нагрев поверхности при нанесении покрытия;

Возможность нанесения нескольких слоев, каждый из которых несет свою функцию (например, стойкий к высокотемпературной коррозии + термобарьерный);

Легкость обеспечения защиты работников и окружающей среды при нанесении (с помощью воздушных фильтров).

Попытки повышения ресурса деталей традиционными методами упрочнения (химико-термической обработкой, наплавкой ) во многих случаях не имеют успеха, и все чаще единственной возможность, решения этой задачи становится напыление на поверхность деталей износостойких покрытии газотермическими методами.

Зарубежные фирмы успешно используют эти методы в разных областях и вариантах, для обеспечения долговечности и надежности работы деталей в своих автомобилях.

Италия — автоматические и полуавтоматические установки для металлизации и напыления колец синхронизаторов автомобилей; автоматические установки для металлизации вилок переключения передач автомобилей, металлизация штампов, роликов, частей самолета, частей гидравлических двигателей; камеры для плазменной и газопламенной установок.

Франция — автоматические установки для металлизации диафрагм сцепления, вилок переключения автомобилей, корпуса синхронизатора.

Швеция — автоматические установки для металлизации колец синхронизаторов автомобилей, конусов ракет.

Германия — автоматические установки для металлизации колец синхронизаторов и вилок переключения автомобилей.

Испания — полуавтоматическая установка для металлизации вилок переключения автомобилей; автоматическая установка для металлизации колец синхронизаторов автомобилей; специальная камера для плазменной и газопламенной установок.

Румыния — установка для металлизации картера коробки переключении скоростей автомобиля; автоматическая установка для металлизации колец синхронизаторов; звукоизоляционная камора для плазменной установки.

Польша — автоматические установки для металлизации вилок переключения и колец синхронизаторов автомобиля.

Венгрия — автоматическая установка для металлизации колец синхронизаторов.

Есть такие технологии и у нас.

В частности, ЗАО «Плакарт» — первая в России проводила подобные работы на различных видах деталей и сборочных единиц. Эти разработки доказали, что применение износостойких покрытий, а также триботехнических и жаростойких покрытий, позволяют снизить вес двигателя при одновременном уменьшении трения, выдерживать достаточно высокие допустимые нагрузки и улучшить теплоотвод из рабочей зоны.

Более того, в отличии от своих конкурентов, компания ЗАО «Плакарт» не только занимается услугами по нанесению покрытий, но и производит универсальное оборудование — установки для газопламенного и плазменного напылени деталей автомобиля (клапаны, кольца синхронизатора, вилки переключения, поршневые кольца, гильзы цилиндров в блоке цилиндров ДВС) применительно к условиям массового производства. Однако по желанию потребителя аппаратура может встраиваться в автоматические линии и автоматизированное оборудование. Газотермическая аппаратура отличается высокой надежностью и незначительными потерями порошковых материалов при напылении (не более 10%).

Использование газотермических технологий в отечественной промышленности позволит решить не только проблему, рожденную Постановлением Правительства РФ N 719 «О критериях отнесения промышленной продукции к промышленной продукции, не имеющей аналогов, произведенных в Российской Федерации», но и еще целый ряд ряд задач, по экологичности применяемых процессов, по их высокой производительности и мобильности, подняв наш автопром на уровень европейских производителей.

Автор: А.С.Красавин, коммерческий директор ЗАО «Плакарт»

Ремонт напылением (Димет)

Всем известны возможные дефекты ГБЦ — трещины, эрозия, повреждения стенок (при обрыве клапана), задиры постелей и т. д. До недавнего времени, подобные дефекты ремонтировались единственно возможным способом — аргонно-дуговой сваркой.

И конечно, недостатки сварки всем понятны — сильный локальный нагрев детали вызывает высокие напряжения в материале, что грозит образованием новых трещин. Плюс к этому, габариты и форма детали не всегда позволяют свободно выполнять работы. К некоторым частям детали сложно подобраться с помощью инструмента.

Мы рады сообщить, что теперь в моторном центре АБ Инжиниринг, работы по восстановлению привалочных плоскостей ГБЦ и Блока цилиндров, поврежденных стенок, задиров постелей, трещин и эрозии, проводятся с помощью технологии напыления металла. Все работы выполняются на установке Димет.

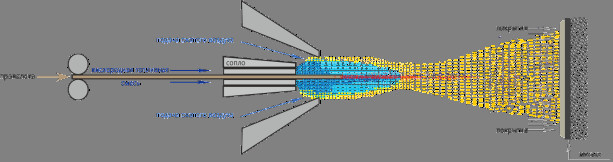

В этой установке реализован так называемый газодинамический способ напыления — предварительно подогретый до высокой температуры порошок напыляемого металла смешивается с воздухом и поступает в специально спрофилированную насадку. Разгоняясь далее в насадке до сверхзвуковой скорости, частицы ударяются о поверхность детали, дополнительно нагреваются и сцепляются с поверхностью. В результате на поверхности возникает достаточно плотное покрытие из напыленных частиц, обладающее высокой прочностью и герметичностью.

Технология, разработанная Центром порошкового напыления, позволяет успешно наносить различные металлы (AL, Zn, Cu, Pb и др.) на алюминиевые сплавы, чугун и сталь, из которых выполняются головки блоки и другие детали. Что, собственно говоря, и требуется для ремонта различных дефектов моторных деталей. Более того, порошки металлов также разработаны Центром и позволяют наносить покрытия практически любой толщины. Эти свойства порошковой технологии делают ее весьма хорошей альтернативой сварке, тем более, что в процессе напыления деталь не испытывает больших локальных нагревов.

Услуги по ремонту напылением (Димет)

Есть вопросы? Звоните

Пн-пт: 09:00 до 18:00

Цены: Ремонт напылением (Димет)

| п/п | Работы | Примечание | Цена/руб. |

| Ремонт напылением (Димет) | |||

| 1 | Блок цилиндров напыление бугеля | за бугель | 2 090 |

| 2 | Блок цилиндров напыление плоскости | — | от 2 090 |

| 3 | Блок цилиндров напыление постелей | за постель | 2 090 |

| 4 | Головка блока цилиндров напыление плоскости | — | от 2 090 |

| Прочие работы | |||

| 1 | Мойка деталей двигателя | 330 | |

| 2 | Мойка картера двигателя | 330 | |

| 3 | Шлифовка плоскости коллектора | за гбц | 1100 |

| 4 | Установка футорки | 990 | |

| 5 | Восстановление свечных отверстий | 1 100 | |

| 6 | Токарные работы | Уточняйте | |

| 7 | Слесарные работы | Уточняйте | |

Ремонт напылением (Димет) осуществляется специалистами в моторном центре АБ Инжиниринг для следующего списка автомобилей:

- Форд Фокус

- Форд Мондео

- Форд Фиеста

- Форд Куга

- Форд Фьюжн

- Тойота Королла

- Тойота Камри

- Тойота Рав 4

- Тойота Ленд Крузер

- Тойота Авенсис

- Лада(Ваз) Калина

- Лада(Ваз) Ларгус

- Лада(Ваз) Веста

- Лада(Ваз) Гранта

- Лада(Ваз) Икс Рей

- Митсубиси Лансер

- Митсубиси Аутлендер

- Митсубиси Лансер Х

- Митсубиси Паджеро

- Митсубиси Кольт

- Ауди А3

- Ауди А4

- Ауди А6

- Ауди Ку3

- Ауди Ку5

- Газель Некст

- Газель 406

- Фермер

- Дэу Матиз

- Дэу Нексия

- Дэу Джентра

- Дэу Ланос

- Дэу Эсперо

- Киа Спортейдж

- Киа Рио

- Киа Спектра

- Киа Оптима

- Киа К5

- Мазда 3

- Мазда 6

- Мазда СХ-5

- Мерседес Е Класс

- Мерседес С Класс

- Мерседес Г Класс

- Мерседес Спринтер

- Шевроле-нива Круз

- Шевроле-нива Тахо

- Шевроле-нива Каптива

- Опель Астра

- Опель Инсигния

- Опель Корса

- Опель Зафира

- Опель Мокка

- Пежо Пежо 208

- Пежо Пежо 308

- Пежо Пежо 508

- Пежо Боксер

- Пежо Травеллер

- Рено Логан

- Рено Симбол

- Рено Меган

- Рено Дастер

- Рено Сандеро

- Субару Форестер

- Субару Аутбек

- Субару Импреза

- Субару Леворг

- Субару Легаси

- Фольксваген Таурег

- Фольксваген Тигуан

- Фольксваген Поло

- Фольксваген Гольф

- Фольксваген Крафтер

- Хендай Ix35

- Хендай Акцент

- Хендай Солярис

- Хендай Аванте

- Хендай Туссан

- Ситроен Берлинго

- Ситроен Джампер

- Ситроен С3

- Ситроен С4

- Ситроен С5

- Сузуки Витиара

- Сузуки Гранд Витара

- Сузуки Лиана

- Сузуки Солио

- Сузуки Джимни

- Шкода Октавия

- Шкода Кодиак

- Шкода Йети

- Шкода Карок

- Шкода Фабия

Бесплатный забор и доставка

Мы бесплатно забираем и доставляем детали после ремонта. Бесплатный забор и доставка осуществляется в пределах ЕКАД.