Большая Энциклопедия Нефти и Газа

Большая Энциклопедия Нефти и Газа

Втулка — подпятник

Подготовленный ротор поднимают приспособлением — хомутом ( рис. 2.14), который крепят к валу запорными кольцами втулки подпятника или рым-болтом, вворачиваемым в резьбовое отверстие вала. Ротор осторожно опускают до упора в винты подъемных домкратов, предварительно установленных и закрепленных на опорном фланце нижней крестовины. Перед установкой ротора винты домкратов должны быть выставлены на высоту ( 292 0 5) мм. Домкраты после установки ротора обслуживают через боковые окна в нижней крестовине. Опуская ротор в расточку статора, необходимо следить за тем, чтобы обмотка статора не была повреждена полюсами ротора. Для этой цели между обмоткой статора и полюсами в четырех диаметрально противоположных местах закладывают деревянные или гетинаксойые прокладки толщиной несколько меньшей воздушного зазора. [16]

Устройство преобразователя расхода показано на рис. 1.11. Он состоит из корпуса 1, фланца 2 для установки датчика, турбинки 3, втулки подпятника 4, обтекателей 5, втулок 6 и 7 подшипников скольжения, ступиц 8, оси 9, крышек 10 и грузоподъемных и крепежных деталей. Корпус, фланец, обтекатели и ступицы выполнены из немагнитного материала. Втулки подшипников скольжения выполнены из твердого сплава. [18]

Как подшипниковая втулка, так и верхний поддерживающий диск изолированы; первая — оп-рессовкой из слюды 6 от крепительного кольца, второй — гетинаксовой прокладкой 7 от втулки подпятника . Основание пружинной подушки гетинаксовой или текстолитовой прокладкой 8 изолировано от дна масляного бака. [20]

Выверку вертикальности вала электродвигателя проводят гидравлическим уровнемером, установленным на торце верхнего конца вала или торце втулки подпятника. Допустимый уклон торца втулки подпятника или торца вала должен быть не более 0 02 мм / м в двух точках на взаимно перпендикулярных осях. Регулировку проводят наклоном электродвигателя. [21]

Это позволяет повысить плотность посадки и уменьшить контактную коррозию. От осевого смещения втулку подпятника предохраняет стопорное кольцо. [22]

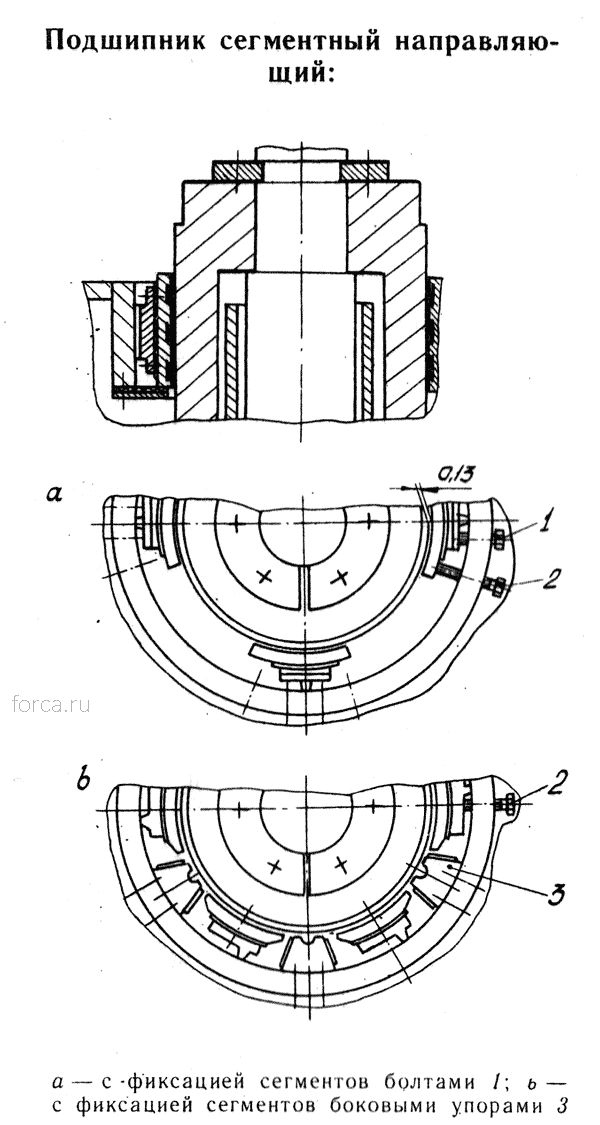

Насадка опорной пяты на вал электродвигателя должна осуществляться с натягом, указанным в заводских чертежах. Между нижней торцовой поверхностью втулки подпятника и стальным шлифованным диском должна быть поставлена изолирующая прокладка. Сегменты подпятника должны быть проверены на краску на контрольной плите, а затем по шлифованному диску подпятника. Число пятен на квадрате 1×1 см должно быть не менее двух. Расположение сегментов в подпятнике и направляющих подшипниках должно быть замаркировано. Радиальные зазоры между валом и сегментами верхнего и нижнего направляющих подшипников электродвигателей должны быть в пределах величин, указанных в заводских чертежах. При отсутствии таких указаний зазоры должны быть 0 1 — 0 15 мч. Радиальные зазоры между валом и подшипниками насоса должны быть 0 08 — 0 1 мм. Биение шеек валов в подшипниках насоса не должно превышать половины зазора между вкладышами и шейками. При монтаже центробежных насосов типов НДСВ, В и других, не имеющих своего осевого опорного подшипника, рабочее колесо должно устанавливаться в среднее положение по спирали корпуса и между уплотняющими кольцами. Зазор между рабочим колесом и уплотняющими кольцами должен быть одинаковым по всей окружности. [23]

Диаметр dn шейки вала ( цапфы) в месте установки направляющего подшипника определяется из расчета вала и выбора его конструктивных форм. При совмещении направляющего подшипника с подпятником da определяется диаметром втулки подпятника в месте установки направляющего подшипника. [24]

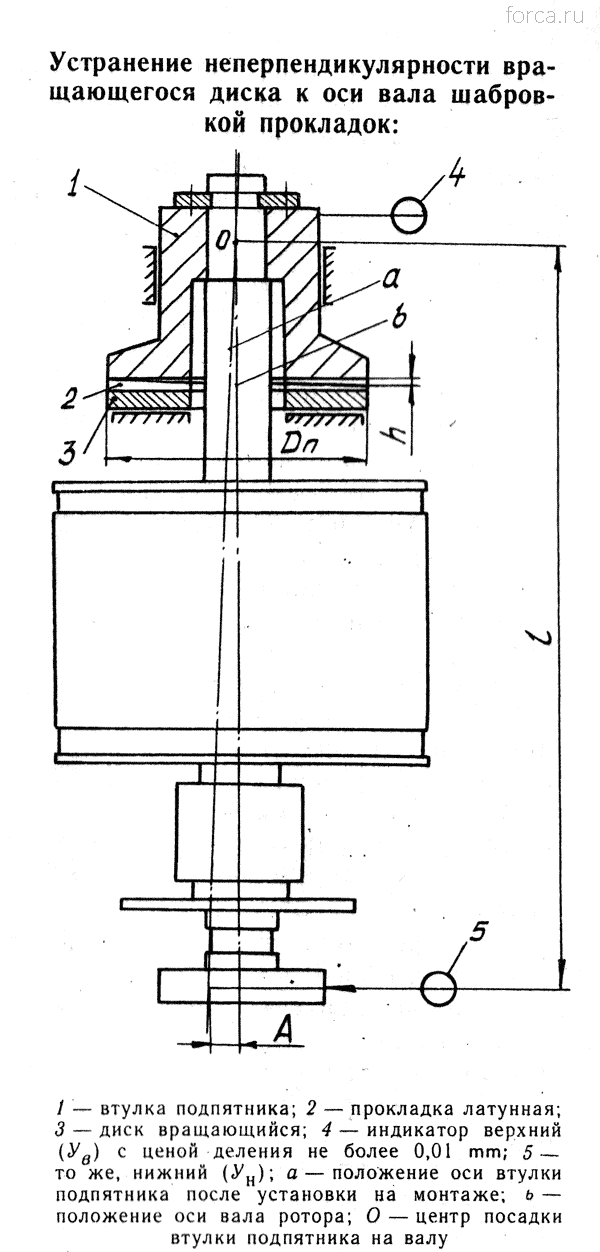

Перпендикулярность рабочей поверхности подпятника к оси вала обеспечивается при обработке вала на предприятии — изготовителе электродвигателей. Однако на практике ( особенно после демонтажа и повторной установки втулки подпятника ) необходимо проводить проверку перпендикулярности зеркала подпятника к оси вала с целью выявления правильной посадки втулки подпятника на вал и исключения возможных причин, вызывающих повышенную вибрацию электродвигателя в период пусконала-дочных работ. [25]

Смазка выполняется автономной, с постоянным объемом масла в масляных ваннах. Внутри масляных ванн циркуляция масла осуществляется за счет напорного действия радиальных отверстий во втулках подпятника и направляющего подшипника. Для охлаждения масла в ванны встроены маслоохладители из U-образных трубок, внутри которых циркулирует охлаждающая вода. [26]

Перпендикулярность рабочей поверхности подпятника к оси вала обеспечивается при обработке вала на предприятии — изготовителе электродвигателей. Однако на практике ( особенно после демонтажа и повторной установки втулки подпятника) необходимо проводить проверку перпендикулярности зеркала подпятника к оси вала с целью выявления правильной посадки втулки подпятника на вал и исключения возможных причин, вызывающих повышенную вибрацию электродвигателя в период пусконала-дочных работ. [27]

В рассматриваемом случае ( при / 4 65 м) относительное биение ботн 0 35 / 4 65 0 075 мм / м, что значительно превышает допустимое значение. Перпендикулярность оси вала к плоскости вращающегося диска подпятника достигается шабрением или проточкой обратной стороны зеркального диска на клин у асинхронных двигателей либо шабрением на клин изоляционной гетинаксовой прокладки, состоящей из двух половин и устанавливаемой между вращающимся диском и втулкой подпятника , у крупных синхронных двигателей. [28]

При ограничениях по массе узлов роторы с дисковыми ободами разбивают йа пакеты по длине. Посадка втулки ротора на вал обычно горячая, шпонка в передаче момента не участвует, являясь направляющей. Съемная втулка подпятника в подвесных машинах насаживается на вал по плотной посадке, и передача момента трения подпятника осуществляется через шпонку. Втулка удерживается в осевом направлении запорным кольцом. [29]

Существуют два основных компоновочных типа вертикальных гидрогенераторов: подвесной и зонтичный. В первом подпятник расположен выше ротора и опирается на грузонесущую крестовину, в свою очередь опирающуюся на статор. Втулка подпятника подвесного гидрогенератора съемная. В тех случаях, когда длина вала велика, кроме турбинного направляющего подшипника, может потребоваться нижний генераторный подшипник, стабилизирующий работу вала и уменьшающий его вибрации при прохождении критической скорости. [30]

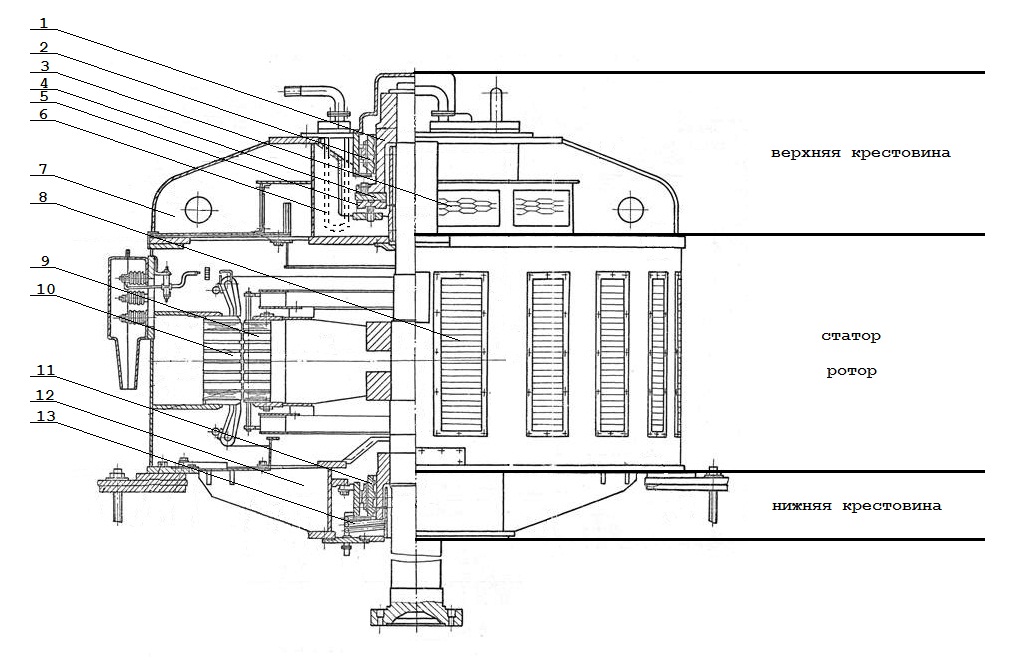

Устройство и принцип работы вертикального электродвигателя

Электродвигатель выполнен с вертикальным валом подвесного типа с двумя направляющими подшипниками (2, 11) и подпятником (1), размещенными в масляных ваннах верхней (7) и нижней (12) крестовин.

Система смазки – замкнутая внутри масляных ванн верхней и нижней крестовин, где размещены маслоохладители (6, 13).

Вентиляция двигателей может быть замкнутого цикла с охлаждением воздуха воздухоохладителями, размещенными на обшивке статора или разомкнутой – выброс нагретого воздуха производится через жалюзи (3, 8) в корпусе статора.

Статор неразъемный цилиндрической формы сварной из листовой стали. Сердечник собран из штампованных, изолированных лаком сегментов (10) электротехнической стали толщиной 0,5 мм. Сердечник разделен на пакеты радиальными вентиляционными каналами.

Обмотка статора двухслойная. Состоит из шаблонных катушек с укороченным шагом, имеющих изоляцию класса В. За пределы статора выведено три начала и три конца фаз.

Сердечники полюсов ротора (9) собраны из штампованных стальных листов толщиной 1,5 мм. Изоляция сердечников полюсов выполнена из прессованной стеклоткани.

В башмаках сердечников полюсов расположена демпферная обмотка, состоящая из круглых латунных и медных стержней, припаянных к медным сегментам. Сегменты соседних полюсов соединяются между собой в кольцо посредством соединительных накладок, контактные поверхности которых имеют токоподводящее покрытие.

Полюсы крепятся к ободу Т-образными хвостовиками или болтами. Вал – стальной кованный с фланцем.

Верхняя крестовина (7) грузонесущая сварной конструкции с четырьмя или шестью лапами. Центральная часть крестовины образует масляную ванну, внутри которой размещены подпятник (1), направляющий подшипник (2), маслоохладители (6).

Нижняя крестовина (12) сварной конструкции имеет четыре или шесть лап. В масляной ванне размещены направляющий подшипник (11) и маслоохладители (13). На лапах нижней крестовины могут быть установлены гидравлические домкраты для подъема ротора двигателя и колеса насоса.

Подпятник состоит из самоустанавливающихся сегментов (5), поверхность трения которых залита баббитом. Сегменты опираются на сферическую поверхность опорных винтов, ввернутых в опорное кольцо крестовины. В некоторых двигателях под сегментами установлены дополнительно опорные диски. Высотное положение каждого сегмента регулируется поворотом опорного винта.

На баббитовой поверхности трения сегментов вращается шлифованный стальной диск (4), прикрепленный к втулке подпятника (1).

Вращающийся диск подпятника (4) и сегменты направляющих подшипников (2) изолированы от втулки (1) для предохранения от подшипниковых токов, которые могут вызывать коррозию поверхности трения.

Направляющие подшипники (2, 11) – сегментные с рабочей поверхностью, залитой баббитом. Сегменты самоустанавливающиеся. Сегменты верхнего и нижнего подшипников взаимозаменяемы.

Маслоохладители (6, 13), устанавливаемые в ваннах верхней и нижней крестовин, предназначены для отвода тепла, выделяющегося в подпятнике и подшипниках. Для охлаждения в маслоохладителях применяются U-образные металлические трубки, внутри которых протекает охлаждающая вода. Нижний маслоохладитель может быть выполнен как щит с U-образными трубками, так и в виде «змеевика».

Воздухоохладители прикреплены к обшивке статора и служат для охлаждения нагретого воздуха, выходящего из машины. Внутри трубок воздухоохладителей протекает охлаждающая вода.

В двигателях предусматривается контроль нагрева обмоток и сердечника статора термическими сопротивлениями. Контроль нагрева направляющих подшипников и подпятника производится термометрами сопротивления ТСМ и ГСП, термометрами ТКП.

Для измерения температуры нагретого воздуха устанавливаются термометры сопротивления ТСМ. Места установки контрольной аппаратуры указываются в монтажном чертеже.

Питание системы термоконтроля двигателя осуществляется от источника постоянного тока напряжением 4 В.

Контактные кольца прикреплены к верхней торцевой части вала. Токоподвод от контактных колец к обмотке возбуждения ротора выполняется из изолированного кабеля и расположен в центральном отверстии вала или в прямоугольных пазах, выполненных на поверхности вала. При помощи наконечников кабели токоподвода присоединяются одним концом к выводам катушек, другим – к контактным кольцам.

Токоподвод прикреплен к остову ротора и к валу при помощи разъемных колодок.

Подвод напряжения к контактным кольцам осуществляется при помощи траверсы щеткодержателей, представляющих собой две изолированные друг от друга шины, на которых установлены щеткодержатели с щетками.

Траверса прикреплена к верхней части защитного колпака, закрывающего токосъемное устройство и установленного на крышке верхней крестовины.

Кабельные зажимы для подключения к шинам траверсы прикреплены на наружной поверхности колпака.

Инструкция по ремонту электродвигателей 6 кВ, БНС, спецкомпрессора и РВ — Дополнительные указания по сборке двигателей АВ16-41-12К

Содержание материала

Дополнительные указания по сборке электродвигателей АВ16–41–12К :

1) вал насоса установить на место, при этом его ось должна быть осью всего агрегата, фланец вала насоса должен быть на 12 . . . 14 мм ниже проектной отметки;

2) установить статор на фундамент, прикрепив фундаментными шпильками;

3) выверить предварительно статор с нижней крестовиной относительно оси вала насоса и по высотной отметке.

Перед установкой статора и воздухоохладителей осмотреть обмотки статора и вентиляционные каналы сердечника. Продуть их сухим сжатым воздухом давлением не более 200 кРа (2 кгс/см 2 ). При установке статора необходимо установить статор с выверкой горизонтального положения по уровню. Центровку статора произвести по струне, натянутой по оси агрегата, по верхнему и нижнему пакетам сердечника статора. Количество точек ИК должно быть не менее четырех (по двум взаимно перпендикулярным диаметрам). Допустимые отклонения при центровке должны быть не более 5 % расчетного воздушного зазора между статором и ротором. Установить воздухоохладители.

4) ротор с валом завести в статор и установить на нижней крестовине с помощью домкратов или дискового приспособления для чего:

— отвернуть гайки или винты гидравлических домкратов на такую высоту, чтобы после опускания ротора фланец оказался на проектной отметке;

— опустить ротор в расточку статора, предохраняя от повреждений сердечник и обмотку статора, пользуясь приспособлением (хомутом) и поставить его на гидравлические домкраты;

5) установить верхнюю крестовину и собрать подпятник для чего:

— подготовить сегменты подпятника и подшипников, для этого подшабрить баббитовую поверхность сегментов подпятника по рабочей поверхности вращающегося диска, а сегментов направляющих подшипников — по поверхности соответствующих втулок.

Площадь касания поверхностей трения должна составлять не менее 80 %. Число пятен, касания после шабровки должно быть три-четыре на 1 см 2 для сегментов подпятника и два-три на 1 см 2 для сегментов направляющих подшипников. Пятна касания должны быть равномерно распределены по поверхности трения. Проверить скосы для захода масла на набегающих кромках сегментов и плавность их перехода в рабочую плоскость и на радиус. Не наносить канавки на поверхность трения сегментов.

Поверхности трения сегментов подпятника и направляющих подшипников промыть спиртом или бензином и смазать тонким слоем несоленого топленого говяжьего или свиного жира, смешанного с графитом;

— перед установкой верхней крестовины очистить внутренние поверхности масляной ванны, проверить сварочные швы обмазкой швов с внешней стороны ванны меловым раствором, а с внутренней стороны керосином. Установить верхнюю крестовину на статор, предварительно отцентрировав, закрепить ее болтами;

— установить в опорный диск крестовины ограничительные винты и опорные болты сегментов подпятника. Опорные болты должны ввинчиваться и вывинчиваться до конца;

— установить сегменты подпятника на опорные болты на 3¸5 мм ниже чертежного размера, предварительно уложив в сегменты медные прокладки;

— промыть бензином зеркало вращающегося диска и смазать тонким слоем несоленого топленого говяжьего или свиного жира, смешанного с графитом;

— присоединить вращающийся диск подпятника к втулке;

6) запрессовать втулку подпятника с прикрепленным вращающимся диском на вал, используя для этого приспособление, установить на ней запорное кольцо и перенести массу ротора на подпятник для чего:

— установить и закрепить запорное кольцо;

— прижать равномерно сегменты подпятника к зеркалу вращающегося диска;

— обратить внимание на наличие зазоров 2¸3 мм между Т-образной головкой ограничительного винта и заплечиком сегмента.

7) собрать верхний направляющий подшипник для чего:

— установить гнездо верхнего направляющего подшипника плотно в заточку;

— установить сегменты верхнего направляющего подшипника. С сегментов и зеркала вращающегося диска удалить смазку;

— для выполнения регулировки равномерности нагрузки на сегменты подпятника, на фланце двигателя установить два индикатора под углом 90° друг к другу. Регулировку равномерности загрузки сегментов выполнить равномерным прижатием сегментов к диску ударами молотка по ключу, при этом фиксировать величину изменений показаний индикатора после регулировки всех сегментов. Такие операции выполнять до тех пор, пока показания индикаторов будут отличаться друг от друга не более чем на 0,01 мм;

8) отцентровать ротор по высоте и по равномерности воздушного зазора для чего:

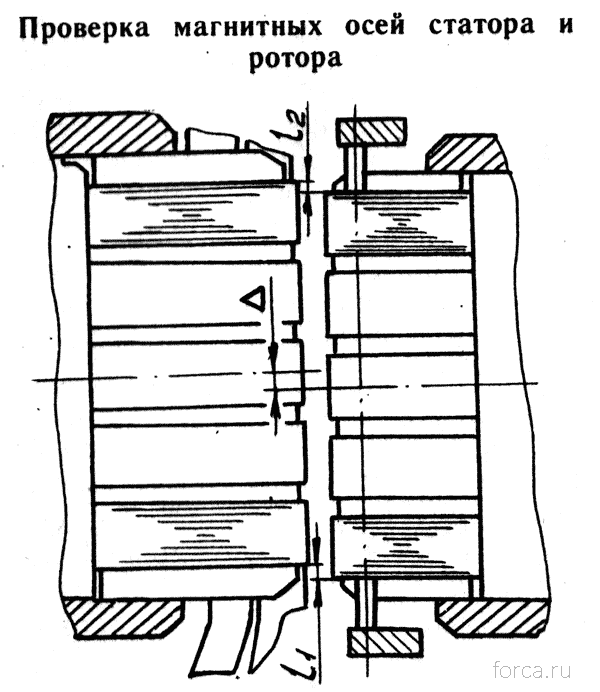

— проверить и установить совпадение магнитных осей статора и ротора путем подъема или опускания ротора на опорных винтах подпятника. Несовпадение магнитных осей  не должно быть более З мм (рис);

не должно быть более З мм (рис);

—

отрегулировать воздушный зазор между статором и ротором, предварительно установив вал ротора вертикально путем регулировки сегментов подпятника и установки на торце уровня в двух взаимно перпендикулярных направлениях с точностью 0,05 мм/м, обеспечив концентричное расположение втулки подпятника относительно внутренней расточки гнезда верхнего направляющего подшипника с точностью до 0,5 мм, при этом сегменты направляющего подшипника должны быть установлены с нулевым зазором. Регулировку воздушного зазора производить путем перемещения верхней крестовины и ротора относительно статора.

— после выверки перпендикулярности обеспечить концентричность расположения втулки и гнезда нижнего направляющего подшипника путем перемещения статора с верхней крестовиной и ротором относительно фундаментных плит и нижней крестовины с точностью до 0,5 мм;

— воздушный зазор замерьте в четырех или восьми точках равномерно по расточке статора в зоне эубцов металлическими щупами. Замеры производить сверху и снизу расточки статора. Воздушный зазор считается удовлетворительным, если максимальное его отклонение от среднеарифметического не превышает 5 % и при этом средний зазор должен отличаться от номинального не более чем на 10 %;

9) отцентрировать верхнюю крестовину по отношению к валу ротора;

10) установить нулевой зазор в верхнем направляющем подшипнике и, проворачивая ротор вручную, выверить перпендикулярность оси вала к плоскости рабочей поверхности подпятника для чего:

— смазать втулку верхнего направляющего подшипника и рабочую поверхность вращающегося диска после установки свиным или говяжьим жиром, смешанным с графитом. При вынутых сегментах нижнего направляющего подшипника установить нулевые зазоры между втулкой и сегментами верхнего направляющего подшипника, прижав сегмент к втулке отжимными болтами 2 (рис. 2), которые после окончания регулировки снять;

— установить в одной вертикальной плоскости два индикатора — на втулке подпятника и фланце вала двигателя. Поворачивать вал и через каждые 45° замерять биения. Верхний индикатор показывает перемещение вала вследствие остаточного зазора в верхнем направляющем подшипнике. Алгебраическая разность показаний нижнего и верхнего индикаторов дает величину биения фланца вала вследствие неперпендикулярности оси вала к плоскости подпятника. допустимая величина смещения оси вала определяется исходя из условия, что Аmax 2 для проверки проходимости маслоуказателя с контролем по напору воздуха, выходящего через «дыхательное» отверстие;

д) при обнаружения следов потеков масла через уплотнения маслоуказателя, налета на внутренней поверхности стекла, затрудняющего визуальный контроль уровня масла, инородных частиц (остатки герметика и т.п.) или других дефектов производится полная разборка маслоуказателя и устранение дефектов с последующей сборкой. При этом успокоительный болт вворачивается на место в последнюю очередь, после отвердевания герметика, уплотняющего стекло. После сборки маслоуказатель устанавливается на маслованну смотровым отверстием корпуса малоуказателя в сторону, противоположную корпусу электродвигателя, после чего производится повторная проверка маслоуказателя по п.18. г).

19) собрать остальные составные части и детали двигателя.

В случае, если на маслоуказателях отсутствуют метки минимального и максимального уровней масла, следует на неработающем двигателе при заполнении маслом установить красной маслостойкой эмалью на маслоуказателях метки уровней: минимальный уровень соответствует нахождению1/3 направляющего подшипника в масле, максимальный уровень соответствует нахождению 1/2 направляющего подшипника в масле.

Что такое подпятник в двигателе

Двигатель трехфазный асинхронный короткозамкнутый вертикальный типа ВДА17З/99-6-2АУХЛ4 предназначен для привода главного циркуляционного насоса АЭС с энергоблоками РБМК-1000 и РБМК-1500.

Структура условного обозначения

ВДА173/99-6-2АУХЛ4:

ВДА — вертикальный двигатель асинхронный;

173 — наружный диаметр сердечника статора, см;

99 — длина сердечника статора, cм;

6 — число полюсов;

2 — исполнение с охладителями для морской воды;

А — для атомных электростанций;

УХЛ4 — климатическое исполнение и категория размещения

по ГОСТ 15150.

Температура окружающего воздуха в помещении с ограниченным доступом обслуживающего персонала 60°С, относительная влажность до 80%.

Окружающая среда невзрывоопасная; изоляция обмотки статора выполнена из материалов класса нагревостойкости F по ГОСТ 8865; форма исполнения двигателей IM8721 по ГОСТ 2479, степень защиты от воздействия окружающей среды IP44 по ГОСТ 17494; требования техники безопасности по ГОСТ 12.2.007.0 и ГОСТ 12.2.007.1.

Двигатель соответствует ТУ16-510.391-76 и ГОСТ 183.

Напряжение, В — 6000

Мощность, кВт — 5600

Ток статора, А — 620

Частота, Гц — 50

Частота вращения (синхронная), мин -1 — 1000

КПД, % — 96,2

Cos j — 0,9

Iп / Iн — 7,0

Mп / Mн — 0,9

Mмакс /Mн — 2,8

Момент инерции ротора с маховиком, кг·м 2 — 3750

Режим работы — продолжительный

Напряжение сети не ниже — 0,8 Uн

Направление вращения двигателя по ГОСТ 27471 — правое (по часовой стрелке, если смотреть со стороны насоса)

Масса, кг двигателя без маховика — 28400

маховика — 4900

После перерыва питания в пределах 0-3 с и последующего включения в сеть обеспечивается самозапуск насосного агрегата до номинальной частоты вращения при работе на горячей воде.

Коэффициент готовности двигателя — не менее О,99. Полный срок службы — не менее 30 лет. Установленный срок службы до капитального ремонта — не менее 5 лет. Средняя наработка на отказ — не менее 18000 ч. Установленная безотказная наработка не менее 9000 ч.

Гарантийный срок устанавливается: для внутрироссийских поставок 3 года со дня пуска двигателя в эксплуатацию при гарантийной наработке 12000 ч и не более 3,5 лет с момента отгрузки его с предприятия-изготовителя; для поставок на экспорт — 3 года со дня пуска двигателя в эксплуатацию, но не более 3,5 лет с момента проследования его через государственную границу России.

Конструкция и принцип действия

Двигатель (см. рисунок) изготовляется с подпятником, установленным в верхней крестовине, и двумя направляющими подшипниками, с добавочным маховиком на нижнем конце вала;

присоединяется к валу насоса торсионной муфтой и устанавливается на подставку, прикрепленную к корпусу насоса.

Крестовины двигателя сварной конструкции, верхняя крестовина — грузонесущая. Центральная коническая часть крестовины служит масляной ванной, внутри которой размещены сегментные подпятник и направляющий подшипник в верхней крестовине и направляющий подшипник — в нижней.

Сегменты самоустанавливающиеся с поверхностью трения, залитой баббитом. Каждый сегмент подпятника устанавливается на отдельной регулируемой по высоте опоре. Вращающий диск подпятника и втулки направляющих подшипников — стальные со шлифованной поверхностью трения.

Подпятник рассчитан на восприятие осевой нагрузки только от массы ротора с добавочным маховиком. Система смазки подпятника и направляющих подшипников — замкнутая внутри масляных ванн с постоянным объемом масла без внешней его циркуляции. Масло турбинное Т22 по ГОСТ 32 или Тп-22 по ГОСТ 9972 охлаждается водяными маслоохладителями, встроенными в масляные ванны.

Корпус статора сварной, обмотка двухслойная катушечная с термореактивной корпусной изоляцией. Лобовые части обмотки крепятся к стальным изолированным бандажным кольцам. От обмотки статора через проходные изоляторы выводятся шесть концов (три начала и три конца фаз) к кабельной коробке выводов, установленной на корпусе статора.

Сердечник ротора насажен на ребристый вал. Короткозамкнутая обмотка ротора состоит из медных стержней трапецеидального профиля и двух медных колец, на которые насажены бандажи из немагнитной стали. На верхней части вала ротора находится съемная втулка подпятника, закрепленная запорными полукольцами, в нижней части вала насажена втулка нижнего направляющего подшипника.

Способ охлаждения — самовентиляция по замкнутому циклу восемью воздухоохладителями, встроенными по четыре в верхнюю и нижнюю крестовины. Нагрев подпятника и направляющих подшипников контролируется семью термопреобразователями ТСП-0979 (три в подпятнике и по два в каждом направляющем подшипнике); нагрев статора — девятью медными термопреобразователями (шесть — для контроля обмотки и три — для контроля сердечника статора).

Температура нагретого и охлажденного воздуха контролируется шестью термопреобразователями ТСМ-0987Т3, уровень масла в крестовинах и возможные утечки жидкости — тремя дистанционными указателями жидкости УЖИ. Частота вращения двигателя контролируется тахометром АРГО-1,5 с датчиком ПЦТ- 018, установленным на верхнем конце вала. Концы датчиков контроля выведены на штепсельные разъемы, расположенные на корпусе двигателя.

В комплект поставки входят: двигатель с установленными датчиками контроля, со встроенными масло- и воздухоохладителями, маховиком и деталями его крепления; аппаратура контроля; комплект запасных частей; комплект приспособлений и специального инструмента для монтажа и обслуживания двигателя; комплекта эксплуатационной документации. Двигатель поставляется заказчику в частично разобранном виде по сборочным единицам.