Сопло ракетного двигателя

Сопло ракетного двигателя

Владельцы патента RU 2266424:

Сопло ракетного двигателя содержит охлаждаемую часть, силовое кольцо и сопловой насадок из композиционного материала. Силовое кольцо установлено на охлаждаемой части со стороны среза сопла и соединено с охлаждаемой частью сопла через герметичный стык, выполненный в виде замкового соединения, образованного уступами с расположенной между ними прокладкой. Силовое кольцо крепится к охлаждаемой части при помощи скоб, соединенных с кольцом болтами и взаимодействующих одним концом с уступом на силовом кольце, а другим — с упорной канавкой охлаждаемой части сопла. Изобретение позволит использовать сопло в двигателях с различными габаритно-массовыми и тяговыми характеристиками. 6 ил.

Изобретение относится к ракетной технике и может быть использовано в жидкостных ракетных двигателях, содержащих охлаждаемую часть сопла и неохлаждаемый сопловой насадок из композиционного материала.

Как известно, чем легче ракетный двигатель и чем больше степень расширения его сопла, тем он совершеннее и обладает большей удельной тягой. Увеличение степени расширения сопла ракетного двигателя и, следовательно, длины соплового насадка позволяет получить прирост удельной тяги ракетного двигателя. Это увеличение достигается применением композиционных материалов для изготовления сопловых насадков. В сравнении с металлическими сплавами плотность углерод-углеродного или углерод-керамического композиционного материала существенно меньше, поэтому сопловой насадок из него может быть изготовлен или большей длины, или меньшей массы.

Кроме этого, на практике один и тот же ракетный двигатель может устанавливаться в разные ракеты-носители, которые в свою очередь имеют установочные отсеки разных габаритов. Соответственно, в отсек с большими габаритами можно установить ракетный двигатель в комплектации с сопловым насадком увеличенной длины и получить при этом больший удельный импульс тяги ракетного двигателя. При этом сопловой насадок изготавливается из легкого композионного материала, а присоединение соплового насадка к охлаждаемой части сопла осуществляется с помощью закрепленного на ней силового кольца.

Возможны следующие варианты изготовления сопловых насадков и закрепления их на охлаждаемой части сопла:

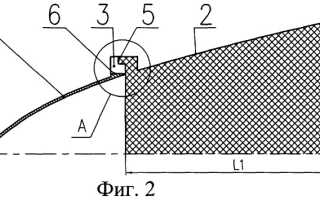

— первый вариант — сопловой насадок изготавливается из легкого углерод-углеродного или углерод-керамического композиционного материала, который не сваривается с металлическим сплавом охлаждаемой части сопла ракетного двигателя. Силовое кольцо при этом конструктивно требуется, см. фиг.2;

— второй вариант — сопловой насадок изготавливается из жаропрочного многослойного композиционного материала на основе металлических сплавов, который допускает сварное соединение с металлическим сплавом охлаждаемой части сопла ракетного двигателя. Силовое кольцо при этом конструктивно не требуется, см. фиг.3;

— третий вариант — сопловой насадок изготавливается из более дешевого по отношению к предыдущему варианту жаропрочного металлического сплава, который не сваривается с металлическим сплавом охлаждаемой части сопла. Силовое кольцо при этом конструктивно не требуется, см. фиг.4.

У каждого из вышеперечисленных вариантов есть свои преимущества и свои недостатки, а именно:

Показанный на фиг.4 третий вариант имеет самые низкие стоимостные показатели соплового насадка, однако плотность металлического сплава в этом случае самая большая. Т. е., если длину соплового насадка второго варианта обозначить как L2, а длину соплового насадка, изготовленного по третьему варианту, как L3, то при одинаковой массе сопловых насадков будем иметь L2>L3. Кроме этого, если длину соплового насадка, изготовленного по первому варианту, обозначить как L1, то при одинаковой массе сопловых насадков будем иметь L1>L2>L3. При этом сопловой насадок в первом варианте имеет более низкие стоимостные показатели, чем сопловой насадок второго варианта, и более высокие, чем третьего варианта. При этом для каждого конкретного предназначения ракетного двигателя может оказаться решающим то или иное из вышеприведенных качеств соплового насадка, таким образом, что все три варианта изготовления сопловых насадков одновременно оказываются актуальными и востребованными.

Известны ракетные двигатели, содержащие в составе своего сопла сопловые насадки из углерод-углеродного композиционного материала (см. журнал «Interavia», December 1999, статья «Ariane 20 years»). Известно сопло ракетного двигателя RL-10В-2, содержащее насадок из композиционного материала, закрепленный на срезе охлаждаемой части сопла (см. материалы American Institute of Aeronautics and Astronautics), которое рассматривается в качестве прототипа.

Конструкция прототипа содержит на срезе охлаждаемого сопла силовое кольцо, к которому крепится насадок из углерод-углеродного композиционного материала. Силовое кольцо крепится к охлаждаемой части сопла с помощью сварного соединения в процессе изготовления камеры сгорания двигателя в заводских условиях.

На фиг.1 показан общий вид прототипа сопла ракетного двигателя, где:

1 — охлаждаемая часть сопла ракетного двигателя,

2 — сопловой насадок из углерод-углеродного композиционного материала,

3 — силовое кольцо,

4 — сварное соединение силового кольца с охлаждаемой частью сопла,

5 — фланцевое соединение соплового насадка из углерод-углеродного композиционного материала с силовым кольцом.

Если один и тот же двигатель используется для разных ракет-носителей в нескольких комплектациях, а именно с «коротким» металлическим сопловым насадком или с удлиненным сопловым насадком из композиционного материала, из производственно-экономических соображений встает задача иметь для этих комплектаций сопло ракетного двигателя с унифицированной охлаждаемой частью сопла минимальной массы, что не допускает конструкция прототипа, так как в случае установки на охлаждаемую часть сопла ракетного двигателя силового кольца с помощью сварки будет увеличиваться ее пассивная масса и, как следствие, снижаться эффективность ракетного двигателя в случае комплектации его сопловыми насадками, для присоединения которых силовое кольцо на охлаждаемой части сопла с конструктивной точки зрения будет лишним.

Задачей изобретения является унификация сопла ракетного двигателя для обеспечения возможности его использования в двигателях с разными габаритно-массовыми и тяговыми характеристиками, получаемыми за счет возможности оперативной смены сопловых насадков под любые требуемые варианты комплектации ракетного двигателя, включая комплектацию технологическим сопловым насадком для проведения различных испытаний.

Данная задача решается тем, что в сопле ракетного двигателя, содержащем охлаждаемую часть, силовое кольцо, сопловой насадок из композиционного материала, силовое кольцо установлено на охлаждаемой части со стороны среза сопла и соединено с охлаждаемой частью сопла через герметичный стык, выполненный в виде замкового соединения, образованного уступами с расположенной между ними прокладкой, причем силовое кольцо крепится к охлаждаемой части при помощи скоб, соединенных с кольцом болтами и взаимодействующих одним кольцом с уступом на силовом кольце, а другим — с упорной канавкой охлаждаемой части сопла.

На фиг.2, фиг.3 и фиг.4 показан общий вид заявляемого сопла ракетного двигателя в разных комплектациях и на фиг.5, фиг.6 показана конструкция соединения соплового насадка из углерод-углеродного композиционного материала с охлаждаемой частью сопла ракетного двигателя, где:

1 — охлаждаемая часть сопла ракетного двигателя,

2 — сопловой насадок из углерод-углеродного композиционного материала,

3 — силовое кольцо,

5 — фланцевое соединение соплового насадка из углерод-углеродного композиционного материала с силовым кольцом,

6 — разъемное соединение силового кольца с охлаждаемой частью сопла ракетного двигателя,

8 — болты крепления скоб между охлаждающемой частью сопла ракетного двигателя и силовым кольцом,

11 — выходное сечение охлаждаемой части сопла ракетного двигателя,

12 — упорная канавка охлаждаемой части сопла ракетного двигателя,

14 — болты крепления соплового насадка к силовому кольцу,

15 — сварное соединение охлаждаемой части сопла и соплового насадка из многослойного композиционного материала на основе металлических сплавов,

16 — сопловой насадок из многослойного композиционного материала на основе металлических сплавов,

17 — сопловой насадок из жаропрочного металлического сплава.

Конструкция заявляемого сопла следующим образом обеспечивает его сборку и функционирование:

— на охлаждаемую часть сопла ракетного двигателя 1 надевается силовое кольцо 3. При этом прокладка 9 помещается между двумя уступами 18 и 19, которые образуют так называемое «замковое» соединение (замкнутую со всех сторон полость, в которой происходит плотное обжатие прокладки 9);

— в заводских условиях отдельно изготавливается сопловой насадок из углерод-углеродного композиционного материала 2;

— на надетое на охлаждаемую часть сопла ракетного двигателя силовое кольцо 3 устанавливаются скобы 7 с заходом одним из своих концов в упорную канавку 12 охлаждаемой части сопла ракетного двигателя, а другим — в уступ 20 на силовом кольце 3, что позволяет исключить работу «на изгиб» болтов 8;

— при затягивании на величину контролируемого расчетного момента вставленных болтов 8 происходит поджатие силового кольца 3 к охлаждаемой части сопла ракетного двигателя 1, смятие в «замковом» соединении прокладки 9 и образование, таким образом, герметичного стыка между силовым кольцом и охлаждаемой частью сопла ракетного двигателя;

— при необходимости снятия силового кольца с охлаждаемой части сопла ракетного двигателя все вышеуказанные операции производятся в обратном порядке;

— далее на закрепленное на охлаждаемой части сопла ракетного двигателя силовое кольцо 3 надевается сопловой насадок 2 через прокладку 10, которая перед этим вставляется в предназначенную для нее проточку 21, имеющуюся на сопловом насадке 2;

— болты 14 вставляются в отверстия в сопловом насадке 2 и совпадающие с ними по угловому расположению отверстия в силовом кольце 3. Отверстия под болты 14 расположены в промежутках между отверстиями под болты 8. Болты 14 затягиваются на контролируемый расчетный момент, обеспечивающий плотное фланцевое соединение соплового насадка из углерод-углеродного композиционного материала 2 с силовым кольцом 3;

— при необходимости снятия соплового насадка все операции производятся в обратном порядке.

В процессе работы двигателя неразрывность стыков между силовым кольцом 3, охлаждаемой частью сопла ракетного двигателя 1 и сопловым насадком 2, а также их герметичность в условиях термоциклических нагрузок обеспечиваются упруго сдеформированными в «замковых» соединениях прокладками 9 и 10 из термостойких материалов. Скобы 7, болты 8 и 14 являются элементами крепления соплового насадка 2 к охлаждаемой части сопла ракетного двигателя 1 и силовому кольцу 3.

Существенным моментом конструктивного решения заявляемого сопла является местоположение силового кольца 3, элементов его крепления к охлаждаемой части сопла ракетного двигателя 1 и сопловому насадку 2 со стороны охлаждаемой части сопла ракетного двигателя по отношению к ее выходному сечению 11. Такое расположение позволяет экранировать их от тепловых потоков продуктов сгорания ракетного двигателя и обеспечить им допустимый тепловой режим и, как следствие, значительный ресурс работы.

Данные операции сборки-разборки могут быть произведены как с отдельно стоящим ракетным двигателем, так и с двигателем, установленным в блок ракеты-носителя.

Использование предлагаемой конструкции сопла ракетного двигателя дает возможность решения различных функциональных задач на одном и том же двигателе за счет оперативной смены сопловых насадков (например, проводить испытания двигателя без соплового насадка или с его имитатором, после чего технологически просто устанавливать штатный сопловой насадок). Кроме того, предлагаемая конструкция позволяет использовать задел двигателей, изготовленных без учета использования сопловых насадков из композиционного материала, без дополнительной разборки двигателей и их доработки.

Работоспособность конструкции двигателя с насадком из композиционного материала, его надежность и эксплуатационно-технические характеристики подтверждены полным циклом автономной и огневой стендовой отработки с положительными результатами.

Сопло ракетного двигателя, содержащее охлаждаемую часть, силовое кольцо, сопловой насадок из композиционного материала, отличающееся тем, что силовое кольцо установлено на охлаждаемой части со стороны среза сопла и соединено с охлаждаемой частью сопла через герметичный стык, выполненный в виде замкового соединения, образованного уступами с расположенной между ними прокладкой, причем силовое кольцо крепится к охлаждаемой части при помощи скоб, соединенных с кольцом болтами и взаимодействующих одним концом с уступом на силовом кольце, а другим — с упорной канавкой охлаждаемой части сопла.

Что такое сопла ракетного двигателя

- Фото

- Видео

- Ответы

- Статьи

- Словарь

Какие металлы используют для изготовления сопла ракетных двигателей? — Добавить тему

Вроде стеклопластик. Ткань с клеем слоями.

а помоему огнестойкую керамику.

Керамика мне кажется тяжелый материал, да и от вибрации может полопаться или треснуть.

Комментарий заблокирован

Ну и до кучи: понятно, что чем больше температура в камере сгорания, тем больше СКОРОСТЬ выхлопа и тяга ракетного двигателя, особенно это важно на старте.

Температура сгорания топлива в кислороде может быть и 10000 гр.С, но самый тугоплавкий металл, вольфрам, плавится при

3420 гр.С, что ставит предел температуре. Поэтому для изготовления камеры сгорания применяется смесь вольфрама и серебра. Серебро ИСПАРЯЕТСЯ при температуре

2860 гр.С и за счёт теплоты испарения не даёт перегреваться вольфраму, который обеспечивает механическую прочность. Конечно такая камера одноразовый вариант, но зато обеспечивает максимально возможную тягу.

Одна надежда на доведение «до ума» детонационной разновидности ЖРД, или ждём пресловутого скачка технологий.

dilettant, пока не уничтожена систему «откатов» и воровства (ведь даже в космической отрасли) до ума довести ничего не удастся. 🙁

(Когда увидел платку из чёрного ящика сбитого СУ, мне поплохело от стыда, даже сейчас передёрнуло.)

У нас на фирме, в 70-е годы, пытались разрабатывать разгонник на фторе. Удельный импульс движка на фторе выше чем на кислороде.

Но больно уж опасная эта штука фтор — в его среде горит всё (или почти все). Баки и трубопроводы изнутри были покрыты свинцом. Для фтора он как алюминий для кислорода — образует прочную оксидную пленку. Но если хоть маленькая брешь в покрытии — кранты.

Проект в итоге закрыли, слишком высокая была аварийность при отработке.

Нужна космическая верфь на орбите Луны или на самой Луне, промпроизводство тоже должно распологаться рядом, там можно строить межпланетные корабли с движками вредными для земной экологии. Придётся правда притаранить туда несколько металлических астероидов, чтоб было из чего строить.

Для каботажного транспорта придётся оставить только «чистые» технологии, никуда не денешься.

dilettant, в Нф-литературе все эти варианты давно детально проработаны — бери не хочу!

Таки я сию идею за собственную и не выдаю, просто лишний раз убеждаюсь, что фантасты правы сто крат.

Чего си. и-то мнём, пора уже начинать, тем более, что «дорожная карта» давно составлена.

«..фантасты правы сто крат..» (с)dilettant

Ну тогда из пушки на Луну, или кейворитом отгородиться и опять на Луну (или на Марс что-ли, забыл) :-))

Для добавления комментария необходимо зарегистрироваться, а затем войти на сайт используя свой логин и пароль.

Если Вы уже зарегистрировались, но забыли пароль — воспользуйтесь нашим разделом восстановления пароля.

Сопло ракетного двигателя

Изобретение относится к ракетной технике и может быть использовано при создании ракетных двигателей. Сопло ракетного двигателя содержит неподвижную часть и герметично скрепленную с ней при помощи двух эластичных шарниров поворотную часть, один эластичный шарнир — герметизирующий, другой — опорный. Эластичные шарниры имеют общий центр вращения. Герметизирующий эластичный шарнир крепится жестко к неподвижной части сопла с большим сферическим радиусом и крепится к поворотной части с меньшим сферическим радиусом, в результате чего герметизирует объем камеры сгорания. Опорный эластичный шарнир жестко скреплен с неподвижной и поворотной частями сопла и находится целиком вне камеры сгорания. Изобретение позволяет снизить воспринимаемую узлом подвески нагрузку, повысить его устойчивость и снизить шарнирный момент сопла во всем диапазоне действующих давлений с сохранением устойчивой формы эластичного шарнира. 6 з.п. ф-лы, 3 ил.

1. Сопло ракетного двигателя, содержащее неподвижную часть и скрепленную с ней при помощи двух эластичных шарниров поворотную часть, отличающееся тем, что один эластичный шарнир герметизирующий, другой опорный, при этом эластичные шарниры имеют общий центр вращения, причем герметизирующий эластичный шарнир крепится жестко к неподвижной части сопла с большим сферическим радиусом и крепится к поворотной части сопла с меньшим сферическим радиусом, в результате чего герметизирует объем камеры сгорания, а опорный эластичный шарнир жестко скреплен соответственно с неподвижной и поворотной частями сопла и находится целиком вне камеры сгорания. 2. Сопло ракетного двигателя по п. 1, отличающееся тем, что герметизирующий эластичный шарнир крепится к поворотной части сопла по скользящей в направлении оси поворотной части герметичной посадке. 3. Сопло ракетного двигателя по п. 1, отличающееся тем, что герметизирующий эластичный шарнир жестко крепится к поворотной части сопла. 4. Сопло ракетного двигателя по п. 1, отличающееся тем, что опорный эластичный шарнир имеет меридиональные сквозные каналы в резиновых слоях. 5. Сопло ракетного двигателя по п. 1, отличающееся тем, что опорный эластичный шарнир имеет тарели, кромки которых выступают за боковую поверхность резино-металлического пакета. 6. Сопло ракетного двигателя по п. 1, отличающееся тем, что эластичные шарниры расположены по одну сторону от их центра вращения. 7. Сопло ракетного двигателя по п. 1, отличающееся тем, что эластичные шарниры расположены по разные стороны от их центра вращения.

Изобретение относится к ракетной технике и может быть использовано при создании ракетных двигателей.

Известно поворотное управляющее сопло (прототип), частично утопленное в камеру сгорания, в котором поворотная часть соединена с его неподвижной частью с помощью двойного упругого уплотнения, или двух эластичных шарниров (ЭШ) в современной терминологии (Антонов Р.В., Гребенкин В.И., Кузнецов Н.П. и др. Органы управления вектором тяги твердотопливных ракет. Москва-Ижевск: НИЦ Регулярная и хаотическая динамика, 2006. Стр. 405-410). ЭШ имеют общее опорное (соединительное) кольцо и несовпадающие центры вращения, лежащие на оси двигателя. При отклонении поворотной части в условиях работы двигателя за счет отклонения ЭШ, соединяющего поворотную часть с общим опорным кольцом, у газодинамической силы, действующей вдоль оси поворотной части, появляется плечо относительно центра поворота ЭШ, соединяющего общее опорное кольцо и неподвижную часть сопла. В результате этого образуется дополнительный момент, способствующий отклонению сопла, что снижает шарнирный момент и потребную мощность рулевого привода.

Недостатком такого сопла является то, что при снижении давления в камере сгорания дополнительный момент также снижается, а именно в это время требуются наибольшие углы отклонения сопла для обеспечения требуемого управляющего усилия. Также необходимо отметить, что при действии давления снижение шарнирного момента происходит и в сопле с одним ЭШ, чего, как правило, бывает достаточно. Кроме этого, при высоком давлении общее опорное кольцо оказывается между двумя сжатыми ЭШ. Такое положение является неустойчивым, ось общего опорного кольца и плоскости отклонения каждого из двух ЭШ могут оказаться вне плоскости отклонения сопла, задаваемой системой управления, что может отрицательно сказаться на точности выполнения команд системы управления по величине и направлению угла отклонения поворотной части.

Задачей изобретения является снижение шарнирного момента сопла во всем диапазоне действующих давлений с сохранением устойчивой формы ЭШ.

Технический результат заключается в снижении шарнирного момента сопла за счет применения двух ЭШ с общим центром вращения и без общего опорного кольца.

Технический результат достигается тем, что в конструкции сопла ракетного двигателя, содержащего неподвижную часть и скрепленную с ней при помощи двух эластичных шарниров поворотную часть, один эластичный шарнир — герметизирующий, другой — опорный, при этом эластичные шарниры имеют общий центр вращения, причем герметизирующий эластичный шарнир крепится жестко к неподвижной части сопла опорным кольцом с большим сферическим радиусом и крепится к поворотной части опорным кольцом с меньшим сферическим радиусом, в результате чего герметизирует объем камеры сгорания, а опорный эластичный шарнир жестко скреплен опорными кольцами соответственно с неподвижной и поворотной частями и находится целиком вне камеры сгорания.

Герметизирующий эластичный шарнир может крепиться к поворотной части сопла по скользящей в направлении оси поворотной части герметичной посадке.

Герметизирующий эластичный шарнир может жестко крепиться к поворотной части сопла.

Опорный эластичный шарнир может иметь меридиональные сквозные каналы в резиновых слоях.

Опорный эластичный шарнир может иметь тарели, кромки которого выступают за боковые поверхности резино-металлического пакета.

Эластичные шарниры могут быть расположены по одну сторону от их центра вращения.

Эластичные шарниры могут быть расположены по разные стороны от их центра вращения.

Сопло с двумя ЭШ целесообразно использовать в случае, когда исчерпаны возможности по снижению шарнирного момента в схеме с одним ЭШ за счет добавления в пакет резиновых слоев (при неизменной их толщине). Это имеет место тогда, когда высота пакета и давление достигают критического значения, при котором происходит потеря формы его деформирования (потеря устойчивости) в виде изгиба осевой линии ЭШ, что может повлиять на точность выполнения команд на отклонение поворотной части сопла. Повысить устойчивость ЭШ можно путем увеличения его размера в меридиональном направлении или уменьшения количества резиновых слоев, что неприемлемо, т.к. ведет к увеличению шарнирного момента и повышению нагрузки на тарели. Поэтому предлагается конструкция сопла, в которой герметизирующая и опорная функции узла подвески сопла распределяются между двумя ЭШ (герметизирующим и опорным) с общим центром вращения (общим центром сферических поверхностей). При этом внутрикамерное давление потери устойчивости для каждого ЭШ повышается по сравнению с традиционной схемой за счет снижения действующей на него осевой сжимающей силы. Это достигается тем, что герметизирующий ЭШ располагается на как можно меньшем радиусе, а опорный ЭШ не подвержен действию внутрикамерного давления непосредственно.

Возможны две основные конструктивные схемы снижения осевого усилия.

В первой схеме герметизирующий ЭШ соединен с поворотной частью сопла по скользящей герметичной посадке. В этом случае поворотная часть является для него разгрузочным поршнем, а сам он воспринимает только ту часть осевой нагрузки, которая обусловлена действием на него внутрикамерного давления. Эта схема приемлема для герметизирующего ЭШ с передним центром вращения (центр вращения расположен перед пакетом слоев при движении от передней крышки к соплу), так как в этом случае осевая нагрузка сжимает ЭШ. При заднем центре вращения осевая нагрузка будет растягивать герметизирующий ЭШ, и он может порваться, если внутреннее опорное кольцо соединено с поворотной частью по скользящей посадке.

Опорный ЭШ не имеет общей поверхности с камерой сгорания, и, следовательно, не требует теплозащиты, и к нему не предъявляется требование герметичности. Все тарели и резиновые слои опорного ЭШ нагружены одной и той же осевой силой, равной осевой газодинамической силе, действующей на поворотную часть сопла по диаметру разгрузки.

Перечисленные факторы позволяют снизить шарнирный момент опорного ЭШ за счет следующих изменений:

— увеличение числа резиновых слоев, при этом отсутствует необходимость увеличения ширины пакета за счет роста осевого усилия на слои (оно постоянно);

— применение тарелей, выступающих за боковые поверхности резино-металлического пакета, что повысит их прочность в случае, если при традиционной форме ЭШ запасы прочности по ним ниже запасов прочности по резиновым слоям;

— применение меридиональных сквозных каналов в резиновых слоях, их преимущество перед сплошными более узкими резиновыми слоями, обеспечивающими ту же шарнирную жесткость, заключается в том, что они имеют больший размер базы в меридиональном направлении, что важно для стабильности положения центра вращения поворотной части сопла в процессе работы и устойчивости пакета.

Во второй конструктивной схеме герметизирующий ЭШ жестко скреплен с поворотной частью. В этом случае каждый ЭШ воспринимает часть общей газодинамической силы, пропорциональную его осевой жесткости. Перспективным в этой схеме является применение ЭШ с задним центром вращения. В этом случае осевая нагрузка от внутрикамерного давления растягивает герметизирующий ЭШ, но величина растяжения ограничена величиной просадки опорного ЭШ. При растяжении ЭШ тарели разгружаются, что позволяет обеспечить их прочность при меньших габаритах, чем в первой схеме. Это способствует уменьшению вклада герметизирующего ЭШ в шарнирный момент сопла. Необходимо отметить, что в настоящее время работа ЭШ в растянутом состоянии исследована не полностью. При этом экспериментально установлено, что для клеевых соединений «резина-металл» с прочностью при отрыве и сдвиге порядка 5 МПа потери герметичности ЭШ в процессе его растяжения не происходит при величине удлинения в осевом направлении до трех суммарных толщин резины, входящей в резино-металлический пакет. Расчетное растяжение герметизирующего ЭШ при работе составляет не более половины суммарной толщины резины, что достаточно надежно обеспечивает его герметизирующую функцию.

Также необходимо отметить, что совместное применение ЭШ с передним и задним центрами неудобно, так как требует увеличения габаритов конструкции.

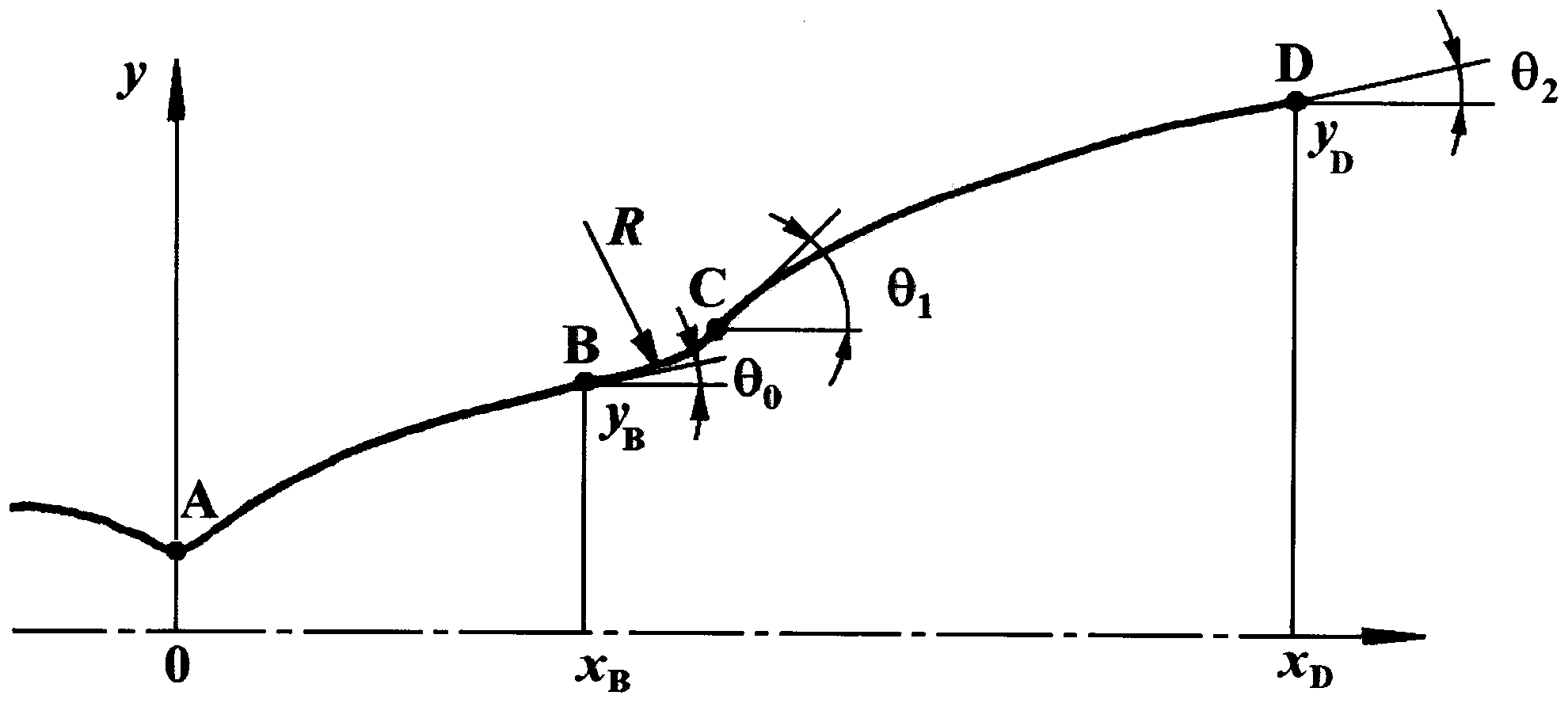

На фиг. 1 показана схема сопла с двумя ЭШ, имеющими передний центр вращения О при радиусах R1 R2 начальных сферических поверхностей. Неподвижная часть 1 сопла соединена с его поворотной частью 2 с помощью герметизирующего ЭШ 3 и опорного ЭШ 4. Герметизирующий ЭШ 3 жестко и герметично крепится к неподвижной части 1 сопла и соединяется по скользящей герметичной посадке с цилиндрическим участком поворотной части сопла 2, вследствие чего осевая газодинамическая выталкивающая сила, действующая на поворотную часть 2, ЭШ 3 не воспринимается. Поэтому при проектировании герметизирующего ЭШ 3 учитывается только внутрикамерное давление, действующее на его боковую поверхность, обращенную внутрь камеры сгорания от верхнего резинового слоя ЭШ 3 до уплотнения на цилиндрическом участке поворотной части (детали теплозащиты на схеме не показаны). Необходимо отметить, что нельзя исключить из конструкции герметизирующий ЭШ 3 путем замены скользящей посадки по цилиндрической поверхности на аналогичную посадку по участку сферы, так как вследствие просадки опорного ЭШ произойдет либо разгерметизация соединения, либо его заклинивание. Опорный ЭШ 4 жестко крепится к неподвижной 1 и поворотной 2 частям сопла. Он выполняет опорную функцию, воспринимая осевую газодинамическую силу, действующую на поворотную часть 2. Так как он целиком находится вне объема камеры сгорания, то каждая его тарель 6 нагружена только этой силой, и добавление к нему для снижения шарнирного момента новых резиновых слоев 5 и тарелей 6 не ведет к увеличению нагрузки на них, как это имеет место для ЭШ 3 и традиционных ЭШ. Очевидно, что к опорному ЭШ 4 не предъявляются требования по теплозащите и герметичности. На фиг. 1 тарели в опорном ЭШ 4 изображены с выступающими за боковые поверхности резино-металлического пакета кромками. Такие тарели целесообразно использовать, когда в конструкции без выступающих кромок прочность тарелей недостаточна при достаточной прочности резиновых слоев и клеевых соединений «резина-тарель».

На фиг. 2 показан фрагмент сечения опорного ЭШ 4 с выступающими тарелями 6 по резиновому слою 5 с меридиональными сквозными каналами 7, введенными для снижения шарнирного момента.

На фиг. 3 показана схема сопла с двумя ЭШ, имеющими задний центр вращения O1 при радиусах R1, R2 начальных сферических поверхностей. Принципиальное отличие в применении двух ЭШ от сопла на фиг. 1 заключается в жестком креплении малого опорного кольца герметизирующего ЭШ 8 к поворотной части сопла. Очевидно, герметизирующий ЭШ 8 будет растянут на величину просадки опорного ЭШ 9. В силу того, что жесткость ЭШ на растяжение существенно меньше жесткости на сжатие, опорный ЭШ 9 воспринимает практически всю газодинамическую силу, обусловленную действием давления от верхнего резинового слоя герметизирующего ЭШ 8 до среза сопла. При растянутом состоянии герметизирующего ЭШ 8 его тарели существенно менее нагружены, что позволяет уменьшить их ширину и толщину по сравнению с герметизирующим ЭШ 3 (на фиг. 1), а следовательно, уменьшить и вклад герметизирующего ЭШ 8 в шарнирный момент сопла. В этом смысле эта схема предпочтительней схемы на фиг. 1, но требует надежной склейки резиновых слоев и тарелей.

Таким образом, при условии сохранения устойчивой формы работы ЭШ предлагаемая конструкция с двумя ЭШ снизит воспринимаемую узлом подвески нагрузку и, как следствие, повысит его устойчивость и снизит шарнирный момент. Такое техническое решение может быть особенно полезным при использовании в качестве материалов несущих деталей сопла полимерных композитов.

Что такое сопла ракетного двигателя

Изобретение относится к ракетной технике и может быть использовано при создании сопел ракетных двигателей, в частности при разработке конструкции сопел жидкостных ракетных двигателей (ЖРД), имеющих радиационно охлаждаемый сопловой насадок (НРО).

НРО ракетного двигателя охлаждается только излучением тепла его поверхностью, поэтому температура НРО достигает существенно высоких значений, зависящих от свойств продуктов сгорания и степени черноты его поверхностей, соответственно, материал НРО должен выдерживать эти температуры. Если максимальная температура НРО позволяет, то НРО обычно изготавливается из жаростойких металлов или металлических сплавов, а если она превышает их допустимую температуру, то НРО может быть изготовлен из более температуростойкого углерод-углеродного или углерод-керамического композиционного материала (УУКМ или УККМ). Однако НРО из УУКМ или УККМ существенно дороже металлического НРО и имеет ограничения на применение. Наиболее простым и недорогостоящим путем обеспечения регулирования температуры стенок сопла ракетного двигателя является выбор определенной формы сопла с изломом контура.

Известен патент RU 2156875 (опубл. 27.09.2000 г.) «Ракетное сопло с регулируемой температурой», в котором предлагается профилировать расширяющуюся часть сопла ракетного двигателя в виде т.н. «двойного колокола» с изломом контура сопла в точке между двумя колокольными формами, таким, что угол наклона контура скачкообразно увеличивается в точке излома на 2-7° для понижения конвективных тепловых потоков от продуктов сгорания в стенку сопла, расположенную ниже по потоку от точки излома контура, соответственно, для уменьшения температуры этой стенки.

В этом патенте указано, что эта точка излома расположена между поперечным сечением сопла с отношением площади этого сечения к площади минимального сечения сопла, равным 10, и поперечным сечением сопла с величиной этого отношения, составляющей 0,85 от величины этого отношения в выходном сечении сопла. Кроме того, в этом патенте отмечено, что в точке излома контура пристеночный слой завесного охлаждения стенки сопла будет резко ускоряться, что стабилизирует этот слой и поддерживает его эффективность. Однако предложенное в этом патенте техническое решение задачи понижения температуры стенки сопла имеет следующие недостатки:

— излом контура выполнен в виде угловой точки, что при работе двигателя приведет к отрыву в этом месте пограничного слоя и пристеночного слоя завесного охлаждения стенки, следовательно, к образованию в этом месте отрывной зоны и скачка сжатия, что ведет, соответственно, к повышению конвективных тепловых потоков от продуктов сгорания к стенке сопла;

— в современных ракетных двигателях увеличение угла наклона стенки в точке излома контура на предлагаемые в этом патенте 2÷7° явно недостаточно для необходимого понижения максимальной температуры НРО и обычно составляет 8÷20°;

— для понижения конвективных тепловых потоков от продуктов сгорания к стенке сопла и температуры стенки сопла ниже по потоку от точки излома только излома контура недостаточно, так как при неверном профилировании этой части сопла возможно торможение потока продуктов сгорания на этом участке сопла и, соответственно, повышение этих тепловых потоков и температуры стенки вместо их понижения;

— в патенте не указано влияние местоположения и величины излома контура на величину удельного импульса тяги камеры двигателя, а также влияние на эту величину контура сопла ниже по потоку от точки излома, координат контура и угла наклона контура к оси симметрии сопла в выходном сечении сопла.

Технической задачей настоящего изобретения является устранение указанных недостатков, а именно понижение температуры стенки концевой части сопла ракетного двигателя до заданного уровня путем профилирования сопла с изломом контура с минимальным снижением при этом эффективного (т.е. с учетом влияния контура на массу сопла) удельного импульса тяги камеры по сравнению с камерой, имеющей сопло без излома контура.

Для достижения технического результата контур сопла ракетного двигателя выполняется в форме аксиально сдвоенного колокола с изломом контурной линии между двумя колокольными формами так, что этот излом контура сопла ракетного двигателя выполнен в виде дуги окружности, начало и конец которой определяется точками ее касания контуров первой и второй колокольных форм. Контур второй колокольной формы спрофилирован по кривой второго порядка с углом наклона θ1 к оси симметрии ракетного сопла в точке конца излома контура ракетного сопла, а θ1>θ+8°, где θ — угол наклона контура первой колокольной формы к оси симметрии ракетного сопла в точке начала излома контура.

Одним из важных отличительных признаков предлагаемого изобретения является выполнение излома контура сопла ракетного двигателя в виде дуги окружности радиуса R, начало и конец которой определяется точками ее касания контуров первой и второй колокольных форм (точки В и С на Фигуре). Это позволяет предотвратить в этом месте отрыв пограничного слоя и пристеночного слоя завесного охлаждения стенки, следовательно, предотвратить образование в этом месте отрывной зоны и скачка сжатия, которые привели бы к повышению конвективных тепловых потоков от продуктов сгорания к стенке сопла, соответственно не позволили бы решить поставленную задачу.

Контур первой колокольной формы может быть спрофилирован методом характеристик с равномерной или вариационной выходной характеристикой с координатами xB, yB в точке его касания с дугой окружности излома, при этом угол его наклона к оси симметрии сопла в этой точке θ не оптимизируется, т.к. определяется этими оптимизируемыми координатами. Начальный участок этого контура может быть задан дугой окружности, или весь этот контур может быть задан по «промежуточной» линии тока (см. Пирумов У.Г., Росляков Г.С. Течения газа в соплах. М., Изд. МГУ, 1978). Этот контур может быть также спрофилирован методом прямой оптимизации (т.е. оптимизации параметров, определяющих контур, например, методом покоординатного спуска, см. ниже) в выбранном семействе аналитически задаваемых контуров с оптимизацией не только координат точки его касания с дугой окружности излома, но и угла θ. Оптимизация координат xB, yB точки В касания этого контура с дугой окружности излома и, соответственно, угла θ осуществляется, как описано ниже, в совокупности с оптимизацией радиуса дуги излома R и параметров θ1, θ2, xD, yD контура второй колокольной формы с целью решения технической задачи настоящего изобретения, т.е. понижения температуры стенки концевой части сопла ракетного двигателя до заданного уровня путем профилирования сопла с изломом контура с минимальным снижением при этом эффективного удельного импульса тяги камеры двигателя по сравнению с камерой, имеющей сопло без излома контура.

Контур второй колокольной формы целесообразно профилировать методом прямой оптимизации (т.е. оптимизации параметров, определяющих контур, например, методом покоординатного спуска, см. ниже) в аналитически задаваемом семействе кривых, например двухпараметрическом (при заданных точках начала и конца контура) семействе кривых второго порядка с начальным (θ1) и конечным (θ2) углами наклона к оси симметрии сопла и координатами xD, yD точки D выходного сечения сопла (см. Фигуру), так, чтобы решить техническую задачу настоящего изобретения, а именно:

— получить разницу углов θ1-θ на дуге излома, достаточную для понижения температуры стенки сопла на участке этого контура до заданной величины;

— обеспечить непрерывное ускорение потока продуктов сгорания вдоль стенки сопла на участке этого контура;

— с учетом контура первой колокольной формы обеспечить минимальное снижение эффективного удельного импульса тяги камеры ракетного двигателя по сравнению с камерой, имеющей сопло без излома контура.

Угол наклона контура сопла в точке касания дуги излома контура второй колокольной формы θ1>θ+8°, где θ — угол наклона контура первой колокольной формы к оси симметрии ракетного сопла в точке касания дуги излома, обеспечивает необходимое понижение температуры стенки, расположенной ниже по потоку от излома контура части сопла ракетного двигателя до заданного уровня, а угол θ2≥arctg((yD-yB)/(xD-xB))+θ-θ1 обеспечивает непрерывное ускорение потока продуктов сгорания вдоль стенки НРО вплоть до выходного сечения сопла (точки D) и минимальное снижение эффективного удельного импульса тяги камеры ракетного двигателя по сравнению с камерой, имеющей сопло без излома контура.

Предлагаемое изобретение поясняется представленным рисунком на Фигуре, где показаны параметры семейства контуров сопла ракетного двигателя с изломом контура. Участок АВ — контур первой колокольной формы с координатами, точки В касания контура с дугой излома и углом наклона контура к оси симметрии сопла θ в этой точке; участок ВС — дуга окружности радиуса R, образующая излом контура; участок CD — контур второй колокольной формы с углом наклона к оси симметрии сопла θ1 в точке С касания контура с дугой излома, координатами, концевой точки D этого контура (выходное сечение сопла) и углом наклона к оси симметрии сопла θ2 в этой точке.

При этом оптимизацию контуров колокольных форм, т.е. их параметров xB, yB, θ1, θ2, xD, yD, и радиуса дуги окружности излома контура R осуществляют совместно, любым подходящим для этого методом оптимизации, например методом покоординатного спуска (см., например, Химмельблау Д. Прикладное нелинейное программирование. М., «Мир», 1975), с использованием в качестве целевой функции этой оптимизации эффективного (т.е. с учетом влияния контура на массу сопла) удельного импульса тяги камеры, который при этом максимизируется при условии, что максимальная температура НРО не превышает допустимую для материала НРО температуру и поток газообразного рабочего тела ракетного двигателя (обычно продукты сгорания топлива) непрерывно ускоряется вдоль стенки сопла.

Предложенное устройство сопла ракетного двигателя работает следующим образом. При работе ракетного двигателя поток продуктов сгорания топлива сначала обтекает участок сопла АВ (Фигура), заданный первой колокольной формой, затем с существенно увеличившимся ускорением обтекает дугу окружности ВС излома контура, а затем без какого-либо торможения, с продолжающей увеличиваться скоростью обтекает участок сопла CD, заданный второй колокольной формой. Вследствие более высокой скорости обтекания стенки сопла на участке BD снижается конвективный тепловой поток в стенку сопла от продуктов сгорания, соответственно снижается температура стенки сопла на этом участке по сравнению с температурой стенки сопла на этих же геометрических степенях расширения сопла этого же двигателя, но без излома контура. Поскольку параметры контуров первой и второй колокольных форм оптимизируются, то эффективный (с учетом изменения массы сопла) удельный импульс тяги камеры двигателя с соплом с изломом контура минимально понижается по сравнению с эффективным удельным импульсом тяги камеры этого же двигателя с соплом без излома контура.

Так, в расчетах, выполненных для камеры кислородно-керосинового ЖРД с диаметром минимального сечения сопла 62 мм и давлением в камере сгорания 8,0 МПа, получено, что у этой камеры НРО оптимального сопла без излома контура имеет максимальную температуру 1560 К, а профилирование этого сопла с изломом контура, выполненным по предлагаемому изобретению, позволяет понизить максимальную температуру НРО до 1350 К, при этом эффективный (с учетом изменения массы сопла) пустотный удельный импульс тяги камеры с соплом с изломом всего на 0,56 с меньше, чем у камеры с соплом без излома контура.

Сопло ракетного двигателя, контур которого выполнен в форме аксиально сдвоенного колокола с изломом контурной линии между двумя колокольными формами, отличающееся тем, что излом контура сопла ракетного двигателя выполнен в виде дуги окружности, начало и конец которой определяется точками ее касания контуров первой и второй колокольных форм, причем контур второй колокольной формы спрофилирован по кривой второго порядка с углом наклона θк оси симметрии ракетного сопла в точке конца излома контура ракетного сопла, а θ>θ+8°, где θ — угол наклона контура первой колокольной формы к оси симметрии ракетного сопла в точке начала излома контура.