ПД-14: пять фактов о новом российском двигателе

ПД-14: пять фактов о новом российском двигателе

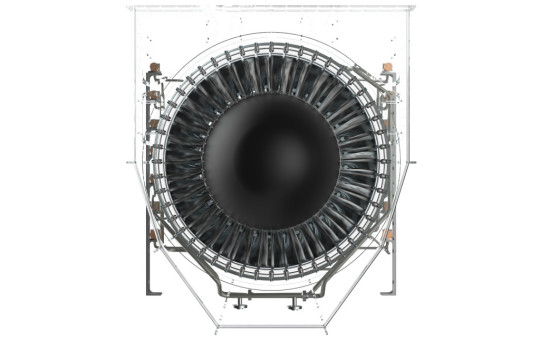

На прошлой неделе на иркутский авиазавод были доставлены первые турбореактивные двигатели ПД-14 производства ОДК. Они будут впервые установлены на новейший российский лайнер МС-21. Ожидается, что самолет с двигателями ПД-14 поднимется в небо уже в этом году.

Испытания МС-21 с двигателями ПД-14 – знаковое событие для отечественного авиастроения. В чем же их уникальность и почему ПД-14 считают одним из самых прорывных проектов в гражданской авиации за последние десятилетия?

1/ Первый постсоветский авиадвигатель

ПД-14 – первый турбовентиляторный двигатель, созданный в современной России. Последней аналогичной разработкой был авиадвигатель четвертого поколения ПС-90А, выпущенный в СССР в конце 1980-х.

Идея создания двигателя нового поколения появилась в начале 2000-х годов. Российской двигателестроительной отрасли требовался проект, который стимулировал бы ее развитие и помог устранить накопившееся технологическое отставание от стран-лидеров.

Конечно, подобный глобальный проект не мог быть реализован одним конструкторским бюро или заводом. Изначально закладывалось участие практически всех отечественных двигателестроительных предприятий и профильных НИИ. В 2006 году было подписано соглашение о создании двигателя, который получил название ПД-14 (перспективный двигатель тягой 14 т). Головным разработчиком стало пермское конструкторское бюро «ОДК-Авиадвигатель», а головным изготовителем «ОДК-Пермские моторы».

Первые наземные испытания ПД-14 прошли в 2012 году, первые летные – в 2015-м. В 2018 году Росавиация выдала двигателю сертификат типа, подтверждающий готовность изделия к серийному производству и эксплуатации.

2/ Новый двигатель для нового самолета

Первым самолетом, который ПД-14 поднимет в воздух, станет перспективный российский лайнер МС-21. Он относится к самому массовому сегменту пассажирских самолетов − ближне- и среднемагистральным узкофюзеляжным авиалайнерам. Как и новый двигатель, МС-21 является первым самолетом подобного типа, полностью разработанным и выпущенным в современной России.

МС-21 («Магистральный самолет XXI века») – самолет нового поколения, который объединяет в себе передовую аэродинамику, современную силовую установку и продвинутые системы управления, а также новые решения для комфорта пассажиров. МС-21 создавался для замены устаревшего Ту-154.

Работы над самолетом велись параллельно с разработкой двигателя. Недавно первые ПД-14 были переданы компании «Иркут» для установки на МС-21-300. На данный момент собрано четыре опытные машины. Пятый самолет, предназначенный для полетов с ПД-14, находится в сборке. Летные испытания двигателя в составе МС-21-300 должны пройти в 2020 году.

Вместе с такими перспективными моделями отечественного и совместного производства, как Ил-114, SSJ100 и CR929, самолет МС-21 обеспечит полноценное присутствие нашего авиапрома на мировом рынке гражданских лайнеров. По прогнозам экспертов, МС-21 может занять от 5 до 10% мирового рынка в своем сегменте.

3/ Один из немногих в мире

В мире существует всего четыре государства, способные по полному циклу создавать современные турбовентиляторные двигатели: Россия, США, Великобритания и Франция. И каждое из них строго охраняет результаты исследований и свои ноу-хау в двигателестроении. Например, Франция производит горячие части двигателей SaM‑146 только на своей территории.

Одним из показателей уровня двигателестроения в стране является собственное производство лопаток турбин для авиадвигателей. В нашей стране такое производство есть. А в декабре 2019 года на базе рыбинского предприятия «ОДК-Сатурн» открылся крупнейший в России центр по изготовлению лопаток турбин с годовой мощностью в 2 тыс. комплектов.

Проект ПД-14, помимо создания самого двигателя, включает в себя важнейший элемент – обеспечение послепродажного обслуживания. Планируется большой объем работы по этому направлению: создание центра поддержки с круглосуточной работой 365 дней в году, открытие сети полевых представительств, станций обслуживания двигателей, обеспечение замены модулей в эксплуатации. Ожидается, что это все в совокупности должно увеличить зарубежные перспективы нового российского двигателя.

4/ Новые технологии и материалы

Разработка современного турбореактивного двигателя – более длительный процесс, чем разработка самого самолета. ПД-14 разрабатывался на основе проверенных временем конструкторских решений с применением современных технологий. При этом ставилось условие использовать только отечественные материалы. Конструкторами было разработано и внедрено 16 ключевых технологий, например, лопатки турбины из легчайшего интерметаллида титана или продвинутая система охлаждения, позволяющая турбине работать при температуре до 2000 °К.

При создании двигателя применяются новые российские сплавы титана и никеля. Конструкция мотогондолы на 65% состоит из отечественных полимерных композитов, благодаря чему достигается необходимый уровень шумоизоляции и снижается масса двигателя. Всего в двигателе задействовано около 20 новых российских материалов, при этом все они прошли сертификацию по международным нормам.

Внедренные инновации позволили снизить расход топлива, сделав ПД-14 более экологичным и экономичным. Предполагается, что эксплуатационные расходы ПД-14 будут ниже на 14-17%, чем у существующих аналогичных двигателей, а стоимость жизненного цикла ниже на 15-20%.

5/ Не один двигатель, а целое семейство

Перед конструкторами стояла задача разработать унифицированный газогенератор, ключевой элемент двигателя, на базе которого можно было бы производить установки различных мощностей для использования в авиации и на земле.

ПД-14 – это первый двигатель в будущем семействе, разработанный для авиалайнера МС-21-300. Среди его ближайших «родственников», планируемых к выпуску − модификации ПД-14А для самолета МС-21-200 и ПД-14М для самолета МС-21-400. Двигатель ПД-8 сможет устанавливаться на самолеты Ан-148, Sukhoi Superjet 100, Sukhoi Superjet 75, Ту-334, Бе-200. Для Ил-96 и Ту-204 можно будет использовать ПД-18 тягой 18-20 тонн.

Сфера применения двигателей семейства ПД не ограничится летательными аппаратами. Турбореактивные двигатели на базе единого газогенератора можно будет использовать в промышленных целях в составе электрогенераторных и газоперекачивающих установок.

События, связанные с этим

Ту-155: начало криогенной авиации

Движение вверх: космические двигатели «Кузнецова»

ПД-14: пять фактов о новом российском двигателе

Превращение самого мощного в мире реактивного двигателя в 65-мегаваттную газотурбинную установку

Турбина самого крупного среди существующих в мире турбовентиляторных авиадвигателей – GE90-115B – стала «сердцем» новейшей газотурбинной установки (ГТУ) LM9000. Авиационный «предок» машины развивает тягу более 58 тонн и занесен в Книгу рекордов Гиннеса, как самый мощный авиадвигатель. Мощность ГТУ LM9000 подстать родителю-рекордсмену — 65 МВт. В варианте газотурбинной электростанции данной мощности достаточно, чтобы обеспечить электричеством более 6500 частных домов. Время выхода ГТУ на полную мощность составляет всего 10 минут. «Мы взяли лучшие технологии GE и создали самую большую и самую мощную ГТУ авиационного типа из когда-либо существовавших,» – рассказал технический директор проекта, GE Oil & Gas, Маурицио Циофини.

Идея использовать реактивные двигатели в качестве наземных приводных ГТУ не нова и давно применяется на практике. Отсюда в названии таких машин и появилось словосочетание «авиационного типа»: оно отсылает нас к истокам проекта, вобравшего в себя лучшие технологии и опыт специалистов по аэрокосмическим системам GE Aviation.

Создание этой машины – яркий пример использования уникального ресурса, который в GE называют GE Store. Он позволяет бизнесам компании по всему миру обмениваться технологиями, опытом и профессиональными знаниями. Сегодня ГТУ авиационного типа служат источником энергии не только для социальных городских объектов и заводов, но и для нефтяных платформ и судов.

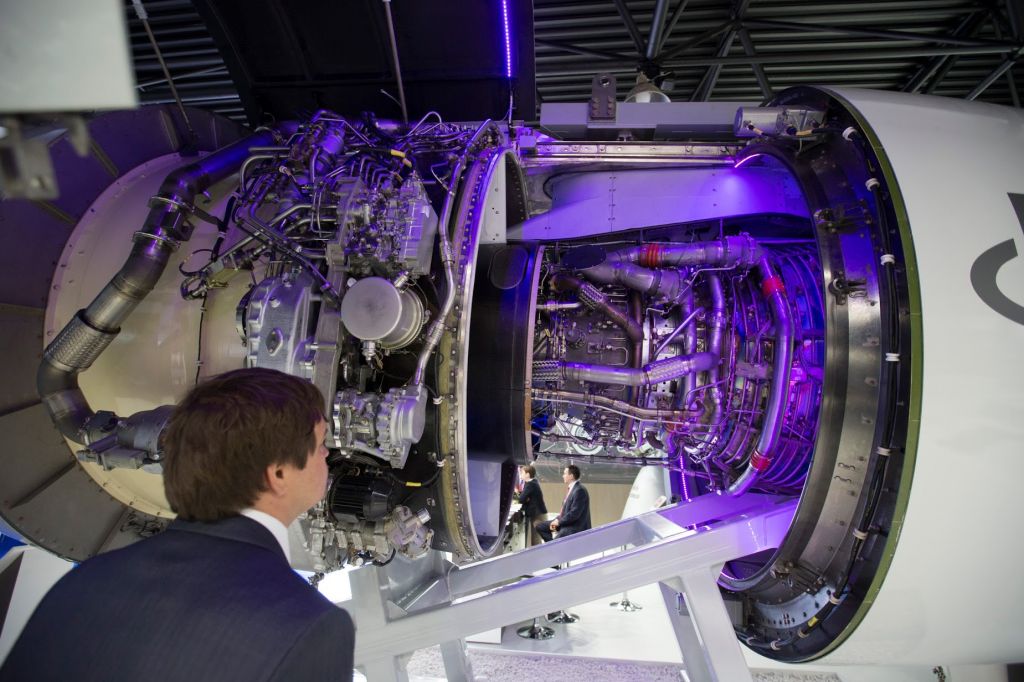

Изображение наверху страницы:

На фото представлен GE90 – самый мощный турбовентиляторный двигатель в мире – в момент, когда Boeing 747 разгоняет турбины перед взлетом на испытательном авиационном полигоне GE в Викторвилле (штат Калифорния, пустыня Мохаве). Воздушный поток, создаваемый двигателем, настолько сильный, что способен вырвать куски грунта позади взлетной полосы и поднять их в воздух. GIF—анимация из архива GE Aviation.

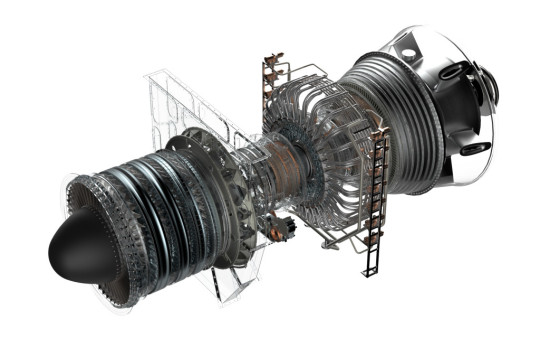

Фото здесь и далее:

На фото представлены ключевые компоненты турбореактивных двигателей, используемых в конструкции LM9000. Некоторые детали турбины будут произведены при помощи 3D-печати. Мощность ГТУ составляет 65 МВт.

Славные предки LM9000

Первое поколение турбин авиационного типа – LM100 – инженеры GE создали на основе вертолетного двигателя в конце 50-х годов прошлого века. Следующая установка, LM1500, уже содержала в себе компоненты первого сверхзвукового двигателя от GE – J79 – и производила более 10 МВт энергии. GE Power продолжила совершенствовать конструкцию турбины уже на основе двигателя CF6, который был установлен на самолет президента США и другие лайнеры Boeing 747s. Турбовентиляторный агрегат GE F404 также оказал влияние на развитие авиатурбинных технологий: он использовался в военных самолетах F/A-18 Hornet и F-117 Nighthawk. Энергоустановки на основе этих двигателей производят электричество в самых отдаленных уголках мира, а также работают на самом быстром в мире пассажирском пароме.

Больше мощности, больше эффективности, меньше недостатков

LM9000 поднимает отрасль на новый технический уровень. Команда GE Oil & Gas разработала данную ГТУ, прежде всего, в качестве механического привода компрессоров для заводов по сжижения природного газа (СПГ). Она также может применяться в составе газотурбинной электростанции (ГТЭС). «Завод по производству СПГ похож на гигантский холодильник, только вместо производства льда и охлаждения продуктов, он переводит природный газ в жидкое состояние, охлаждая его до -160 градусов по Цельсию,» – отметил Тайо Монтгомери, инженер по работе с клиентами GE Oil & Gas. Он также отметил, что LM9000 обладает достаточной мощностью, позволяющей операторам завода СПГ возобновить производство без сброса хладагента со всего оборудования, установленного на предприятии. «Установка имеет такую мощность и крутящий момент, что вы можете просто запустить рабочий процесс, встать и уйти,» — говорит Монтгомери.

Двигатели GE90, послужившие основной для новой установки, наработали 41 млн. летных часов с момента ввода в эксплуатацию в 90-х годах прошлого века. По данным GE, они продемонстрировали впечатляющие показатели вероятности вылета по расписанию — 99,98%. Кроме того, они просты в обслуживании. «Капитальный ремонт газовых турбин на заводах СПГ предыдущего поколения, может продолжаться в течение 24 дней, – рассказал Монтгомери, – А мы можем провести полную замену всех комплектующих LM9000 за 24 часа».

Команда инженеров внесла и другие усовершенствования в конструкцию и функционал машины, чтобы LM9000 максимально соответствовала потребностям промышленного применения. Они адаптировали турбину для работы на природном газе, в то время как двигатель, послуживший ее основой, проектировался для работы на авиационном топливе. Установка также будет иметь инновационную камеру сгорания, созданную при помощи технологии 3D-печати. Благодаря ее внутреннему устройству турбина выделяет меньше вредных выбросов и отвечает современным международным стандартам по экологической безопасности.

Напрасно любители техники будут искать «под капотом» установки мультипликатор. ГТУ имеет в своей конструкции «свободную силовую турбину», что позволяет установке работать максимально эффективно в широком диапазоне мощности и частоты вращения. «LM9000 обеспечивает самый высокий коэффициент готовности в сочетании с низкой стоимостью эксплуатации на СПГ-предприятиях,»– говорит Притэм Баласубраманьям, менеджер продукта LM9000, GE Oil & Gas. Он также отметил и другие преимущества новой ГТУ: LM9000 производит на 20% больше мощности, сохраняет работоспособность при увеличении межремонтных интервалов на 50% и в выхлопе ГТУ содержится на 40% меньше оксидов азота, по сравнению с существующими аналогами. По словам Притэма, такая комбинация преимуществ позволила бы заводам СПГ снизить производственные издержки на 20%.

Ввод первой установки в эксплуатацию запланирован на первую половину 2019 года.

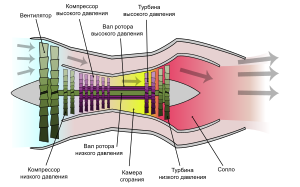

Турбовентиляторный двигатель

Турбовентиляторным двигателем в популярной литературе обычно называют турбореактивный двухконтурный двигатель (ТРДД) с высокой (выше 2) степенью двухконтурности. В данном типе двигателей используется одноступенчатый вентилятор большого диаметра, обеспечивающий высокий расход воздуха через двигатель на всех скоростях полёта, включая низкие скорости при взлёте и посадке. По причине большого диаметра вентилятора сопло внешнего контура таких ТРДД становится достаточно тяжёлым и его часто выполняют укороченным, со спрямляющими аппаратами (неподвижными лопатками, поворачивающими воздушный поток в осевом направлении). Соответственно, большинство ТРДД с высокой степенью двухконтурности — без смешения потоков. Экономичность турбовентиляторных двигателей обусловлена тем, что в отличие от обычного ТРДД энергия реактивной струи в виде давления и высокой температуры не теряется на выходе из двигателя, а преобразуется во вращение вентилятора, который создает дополнительную тягу, тем самым повышается КПД. В турбовентиляторном двигателе вентилятор может создавать до 70-80 % всей тяги двигателя. [1] [2]

Устройство внутреннего контура таких двигателей подобно устройству турбореактивного двигателя (ТРД), последние ступени турбины которого являются приводом вентилятора.

Внешний контур таких ТРДД, как правило, представляет собой одноступенчатый вентилятор большого диаметра, за которым располагается спрямляющий аппарат из неподвижных лопаток, которые разгоняют поток воздуха за вентилятором и поворачивают его, приводя к осевому направлению, заканчивается внешний контур соплом.

По причине того, что вентилятор таких двигателей, как правило, имеет большой диаметр, и степень повышения давления воздуха в вентиляторе невысока — сопло внешнего контура таких двигателей достаточно короткое. Расстояние от входа в двигатель до среза сопла внешнего контура может быть значительно меньше расстояния от входа в двигатель до среза сопла внутреннего контура. По этой причине достаточно часто сопло внешнего контура ошибочно принимают за обтекатель вентилятора.

ТРДД с высокой степенью двухконтурности имеют двух- или трёхвальную конструкцию.

Содержание

- 1 Достоинства и недостатки

- 2 См. также

- 3 Примечания

- 4 Литература

Достоинства и недостатки [ править | править код ]

Главным достоинством таких двигателей является их высокая экономичность.

Недостатки — большие масса и габариты. Особенно — большой диаметр вентилятора, который приводит к значительному лобовому сопротивлению воздуха в полёте.

Область применения таких двигателей — дальне- и среднемагистральные коммерческие авиалайнеры, военно-транспортная авиация.

Турбовентиляторные двигатели ещё покрутятся

Несмотря на общественный запрос на более эффективные и экологически чистые двигатели — и моду на разработки гибридной и электрической тяги, турбовентиляторных «старичков» списывать со счетов ещё очень рано.

За всю историю коммерческой авиации реактивные силовые установки перешли с 20% до 40% общего КПД, и в сообществе разработчиков есть понимание, что планка в 60% вполне может быть взята.

Как обычно, по мере повышения эффективности работы самолёта — двигателя и планера, — каждый новый шаг вперёд становится сложнее.

Термодинамическая эффективность масштабируется с размером двигателя. Большие двигатели эффективнее зачастую потому, что приводят более крупные самолёты, которые — в свою очередь — являются более эффективными. Но чтобы увеличивать эффективность самолёта при его неизменных размерах, нужно уменьшать двигатель. А уменьшение силовой установки снижает её эффективность — в этом и есть сейчас наш главный вызов.

Алан Эпстейн (Alan Epstein), вице-президент по технологиям и окружающей среде Pratt & Whitney, выступление на форуме Американского института аэронавтики и астронавтики (American Institute of Aeronautics and Astronautics) в Атланте

Основные тезисы эволюции турбовентиляторных двигателей

- Увеличение операционной эффективности на 15-20% считается вполне доступным.

- Оставшийся потенциал модернизации турбовентиляторных двигателей эквивалентен их эволюции за предыдущие 60 лет.

- Pratt & Whitney идёт по пути использования редукторного привода: вентилятор отделён им от компрессора низкого давления и турбины, и каждый из модулей работает на оптимальной скорости. Вентилятор — медленнее, компрессор низкого давления и турбина — с большими оборотами.

- Safran тестирует открытый ротор.

- GE Avaition фокусируется на термодинамических улучшениях и пересчитывает циклы.

- Rolls-Royce повышает коэффициент компрессии — целевой показатель 60:1 — и тоже использует редуктор, уменьшая с его помощью турбину и компрессор.

Pratt & Whitney

Ключевыми факторами для повышения эффективности силовых установок в Pratt & Whitney видят развитие своей системы редукторного привода (уже реализованной на двигателях семейства PW1000G) и дальнейшее снижение коэффициента компрессии вентилятора, понижающее шумность и расход топлива.

Над второй технологией производитель работает в исследовательском центре NASA в Кливленде, штат Огайо (Glenn Research Center) в рамках программы Continuous Low-Energy, Emissions and Noise (CLEEN) Федерального управления гражданской авиации США (Federal Aviation Administration, FAA), нацеленной на снижение расхода топлива на 33%, эмиссии углекислоты на 60% и уровня шума на 32 дБ — к 2030 году относительно уровня 2000 года.

Safran

До середины 2020-х годов, по ожиданиям французского производителя авиадвигателей Safran, отрасль сохранит текущую траекторию повышения эффективности моторов за счёт увеличения диаметров вентиляторов, повышения степени двухконтурности (соотношения воздуха, обтекающего камеру сгорания, и проходящего сквозь неё) и роста термодинамической эффективности за счёт более высоких рабочих температур. При этом с ростом диаметра вентилятора вырастет и аэродинамическое сопротивление — и с этим ещё предстоит бороться.

В текущей схеме компания видит возможности изыскать ещё плюс 10-15 процентных пунктов общего КПД — а за этой границей считает перемены неизбежными.

Одним из вариантов предлагается концепция propfan, или противовращения с открытым ротором (counterrotating open-rotor, CROR). Несмотря на то, что идея не нова, однако все попытки её реализовать терпели неудачу, специалисты Safran считают, что с достижениями в области моделирования и лёгких высокопрочных материалов их открытый ротор окажется успешным. В настоящее время во французском Истре работает демонстрационный образец CROR, обладающий степенью двухконтурности около 35. И на нём выявлен ряд проблем.

Первая среди них — уровень шума, производимого открытым вентилятором.

В Safran считают, что сумели его преодолеть, доведя то актуальных стандартов, и теперь переходят к тестам элементов управления, вибрации и способов её контроля. Если и эти показатели удастся обуздать без серьёзного вмешательства в конструкцию, то получившийся двигатель будет обладать на 15% большей топливной эффективностью по сравнению с сегодняшними лидерами.

И тогда проявится вторая — ключевая — проблема.

Для использования открытого ротора придётся вносить изменения в конструкцию планера. Готовы ли к этому авиапроизводители и покупатели — авиакомпании?

GE Aviation

General Electric также видит у турбовентиляторного двигателя ещё долгую судьбу.

Придумывая улучшения в термодинамической части, повышая давление компрессоре и температуру в турбине, уменьшая коэффициент сжатия в вентиляторе и расширяя обходной поток, а также облегчая всю конструкцию целиком, в GE вынашивают и более амбициозные решения.

В будущем компания предполагает модифицировать весь цикл и использовать адаптивные циклы — преимущественно, в двигателях для военных самолётов. Производитель изучает концепции движения с усилением давления на основе модифицированного цикла Брайтона и сжигания с постоянным объёмом для силовых установок боевых машин шестого поколения по заказу ВВС США.

Компания также продолжает разрабатывать вращающиеся и статические детали из керамического матричного композита (ceramic matrix composite, CMC), которые способны выдерживать более высокие температуры по сравнению с металлическими и имеют при этом почти в три раза меньшую массу. В дополнение к существующей производственной площадке в Эшвилле (Asheville), штат Северная Каролина, GE инвестирует более 200 миллионов долларов в новый объект в Хантсвилле (Huntsville), штат Алабама, используя в том числе 21,9 миллион долларов ассигнований на научные исследования от ВВС США. Ожидается, что на этих двух объектах будут получены матрицы из кремний-карбидного волокна для массового производства деталей CMC в 2018 году.

В частности, эти наработки будут использованы в двигателях CFM LEAP совместного предприятия GE и французской Safran, для каждого из которых требуется 18 композитных турбинных кожухов, а также в разработке GE9X, который будет использовать новый материал в камере сгорания и для 42 лопаток турбины высокого давления. Ожидается, что к середине 2020 года спрос на композиты вырастет в десять раз.

Повышение температуры в камере сгорания и снижение массы двигателя за счёт применения кремний-карбидных деталей позволит, по расчётам производителя, сократить потребление топлива на 20%.

Rolls-Royce

И британский гигант считает, что у турбовентиляторных двигателей есть хороший потенциал эволюции и роста производительности. И, как и конкуренты, предупреждает, что добиваться положительных результатов становится всё труднее.

Технологический пакет Vision 10 для нового двигателя UltraFan предусматривает редукторный привод вентилятора, степень двухконтурности 15:1 и коэффициент компрессии 70:1.

Фундаментальные изменения коснутся конструкции компрессора и турбины. Традиционная архитектура ядра Trent подвергается пересмотру: работа, выполняемая турбиной среднего давления, частично переносится на турбину высокого давления.

Основным архитектурным изменением UltraFan является включение редукторной системы Power Gearbox (PGB), которая будет управлять большим вентилятором с увеличенной степенью двухконтурности и позволит избавиться от турбины и компрессора низкого давления. Конструкторы Rolls-Royce назвали такую конфигурацию «два с половиной вала», при этом коробка приводов весит меньше удаляемых из двигателя компонентов, что позволяет получить заметный суммарный выигрыш в общей массе.

Эволюция двигателей Rolls-Royce: этапы развития идеи отказа от турбины низкого давления с помощью UltraGear

Эволюция двигателей Rolls-Royce: этапы развития идеи отказа от турбины низкого давления с помощью UltraGear