Экономные режимы работы двигателя

Карбюратор

Режимы работы двигателя и состав горючей смеси

Состав горючей смеси

Для работы двигателя внутреннего сгорания необходима смесь топлива с воздухом. В карбюраторных двигателях топливо (бензин) смешивается с воздухом в определенной пропорции вне цилиндров и, частично испарившись, образует горючую смесь. Этот процесс называется карбюрацией, а прибор, приготавливающий такую смесь, карбюратором.

Смесь, пройдя по впускному трубопроводу, попадает в цилиндры двигателя, где смешивается с остатками горячих отработавших газов, образуя рабочую смесь. Частички распыленного топлива при этом испаряются. Для пуска двигателя и его работы на разных режимах, необходим различный состав горючей смеси. Поэтому карбюратор устроен так, что позволяет изменять количественное соотношение распыленного топлива и воздуха в смеси, поступающей в цилиндры двигателя.

Для полного сгорания 1кг топлива необходимо около 15 кг воздуха. Топливовоздушная смесь в такой пропорции называется нормальной. Режим работы двигателя на этой смеси имеет удовлетворительные показатели по экономичности и развиваемой мощности. Незначительное увеличение количества воздуха в топливовоздушной смеси по сравнению с его нормальным содержанием (но не более 17 кг) приводит к обеднению смеси. На обедненной смеси двигатель работает в наиболее экономичном режиме, т.е. расход топлива на единицу развиваемой мощности минимален. Полную мощность на такой смеси двигатель не разовьет.

При избытке воздуха (17 кг и более) образуется бедная смесь. Двигатель на такой смеси работает неустойчиво, при этом расход топлива на единицу вырабатываемой мощности возрастает. На смеси переобедненной, содержащей более 19 кг воздуха на 1 кг топлива, работа двигателя невозможна, так как смесь не воспламеняется от искры. Небольшой недостаток воздуха в топливовоздушной смеси по сравнению с нормальным (от 15 до 13 кг) способствует образованию обогащенной смеси. Такая смесь позволяет двигателю развивать максимальную мощность при несколько повышенном расходе топлива.

Если воздуха в смеси меньше 13 кг на 1 кг топлива, смесь богатая. Из-за недостатка кислорода топливо сгорает не полностью. Двигатель на богатой смеси работает в неэкономичном режиме, с перебоями и при этом не развивает полной мощности. Переобогащенная смесь, содержащая менее 5 кг воздуха на 1 кг топлива, не воспламеняется — работа двигателя на ней невозможна.

Пуск двигателя

При пуске холодного двигателя часть распыляемого топлива оседает на стенках впускного трубопровода, а часть испарившегося топлива, попав в цилиндры, конденсируется на стенках. К тому же при низкой температуре воздуха смесеобразование ухудшается, т. к. замедляется испарение бензина. Поэтому для пуска холодного двигателя необходимо, чтобы карбюратор приготовил переобогащенную топливовоздушную смесь.

Работа на холостом ходу

На холостом ходу частота вращения коленчатого вала двигателя не велика, а дроссельные заслонки карбюратора почти полностью закрыты. Из-за этого вентиляция цилиндров не столь эффективна, по сравнению с работой на средней и высокой частотах вращения коленчатого вала и мало количество горючей смеси, поступающей в двигатель. В рабочей смеси содержится большое количество отработавших (остаточных) газов. Поэтому для устойчивой работы двигателя на холостом ходу необходима обогащенная смесь.

Режим частичных нагрузок

На режиме частичных нагрузок от двигателя не требуется полная мощность. Дроссельные заслонки открыты не полностью, но вентиляция цилиндров хорошая. Поэтому на этом режиме достаточно обедненной горючей смеси. Соотношение развиваемой двигателем мощности к количеству потребляемого топлива позволяет считать режим частичных нагрузок самым экономичным.

Режим полной нагрузки

На режиме полной нагрузки от двигателя требуется максимальная или близкая к максимальной мощность. Двигатель при этом работает на высоких оборотах, а дроссельные заслонки полностью (или почти полностью) открыты. Для этого режима требуется обогащенная смесь, обладающая повышенной скоростью сгорания.

Режим резкого увеличения нагрузки

При работе двигателя в режиме резкого увеличения нагрузки, например при разгоне автомобиля, необходима обогащенная смесь. Но поскольку процесс смесеобразования обладает некоторой инертностью, чтобы предотвратить возникновение«провала» при наборе скорости, требуется дополни тельное кратковременное обогащение горючей смеси. Для этого дополнительное топливо впрыскивается непосредственно в смесительную камеру карбюратора.

Сдвиг по фазе

В конструкции современных двигателей традиционные однорежимные механизмы газораспределения все чаще уступают место регулируемым ГРМ, которыми управляет электроника. В обиходе специалистов стали привычными аббревиатуры VТЕС, VTC, VVT, VANOS, VVEL, MIVEC. В чем «фишка» таких систем и как они устроены? Ответы на эти вопросы нам помогут найти сведения из теории ДВС и знакомство с опытом конструкторов Honda Motor, которые одни из первых применили регулируемые ГРМ на двигателях серийных автомобилей.

Отдавая должное гению создателей ДВС, нельзя не сказать, что их детище – далеко не идеальный вариант, особенно когда речь идет об обычном дорожном автомобиле. Если взглянуть на скоростную характеристику ДВС традиционной конструкции (рис. 1), его несовершенство становится очевидным. Крутящий момент, мощность, эффективный КПД, а вслед за ним и удельный расход топлива такого двигателя в большой степени зависят от его частоты вращения. Эти параметры имеют оптимум в узком диапазоне скоростных режимов работы, а при отклонении оборотов в ту или иную сторону резко ухудшаются. К тому же оптимальные величины экономичности и максимальной мощности достигаются при различной частоте вращения. Значит, добиться одновременно и предельной мощности, и эффективности использования топлива принципиально невозможно.

Нужно также иметь в виду, что на рис. 1 представлена так называемая внешняя скоростная характеристика. Это «парадные кривые», полученные при полностью открытом органе управления (дроссельной заслонке для искровых ДВС с количественным регулированием). В реальных условиях эксплуатации автомобиля двигатель бÓльшую часть времени работает в режимах неполной нагрузки с частично открытой заслонкой. Принудительное дросселирование поступающего в двигатель воздуха снижает его эффективность и ухудшает и без того не радующую глаз скоростную характеристику. К примеру, известно, что эффективный КПД бензинового мотора в экономичных режимах работы достигает почти 40%. Мы редко задумываемся о том, что остается от этой не большой, но и не маленькой величины, когда двигатель работает на низких оборотах, да еще и с едва приоткрытым дросселем. Так вот, в таких условиях современный высокотехнологичный мотор ненамного превосходит по эффективности архаичную паровую машину.

Подводя итог «очернительству» одного из величайших изобретений XIX века, можно сказать, что традиционный ДВС, конструкция которого оставалась практически неизменной на протяжении многих десятилетий, – агрегат, по своей сути, однорежимный. Он наиболее гармонично вписывается в конструкцию аппаратов, большую часть времени работающих в стационарном режиме, – речных и морских судов, энергосиловых установок и т.п. По этой же причине применение ДВС в составе дорожных автомобилей, отличающихся разнообразием режимов движения, требует применения разного рода ухищрений. Одно из них хорошо знакомо и давно стало неотъемлемой частью автомобиля. Речь идет о трансмиссии с переменным передаточным отношением. Она позволяет в определенной степени адаптировать «однорежимный» мотор к выполнению его миссии в широком диапазоне режимов движения автомобиля. Помимо внешних по отношению к двигателю способов адаптации известны и внутренние меры, имеющие целью расширить область рабочих режимов, в которых ДВС проявляет свои лучшие качества. К таковым относятся, например, совершенствование алгоритмов ЭСУ по контролю топливоподачи и зажигания или разработка двигателей с переменной степенью сжатия.

Один из наиболее действенных способов внутреннего регулирования двигателя для улучшения его характеристик на всех режимах работы – управление процессами газообмена. Грамотная организация газообмена позволяет решить много задач: улучшить очистку цилиндров от продуктов сгорания и увеличить их наполнение свежей топливовоздушной смесью, улучшить смесеобразование и сократить потери на газообмен. Главное, их решение сопровождается приятными последствиями — приростом мощности, динамики, экономичности и сокращением вредных выбросов в атмосферу.

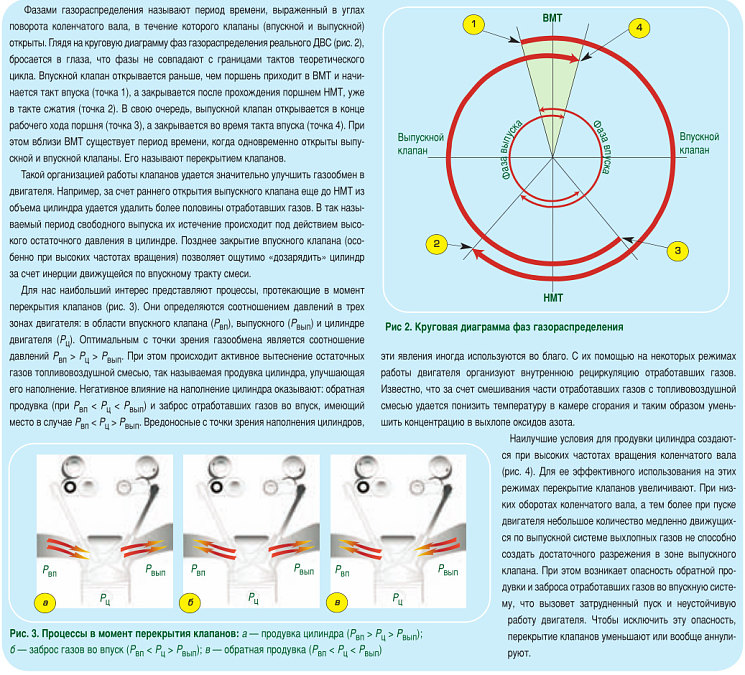

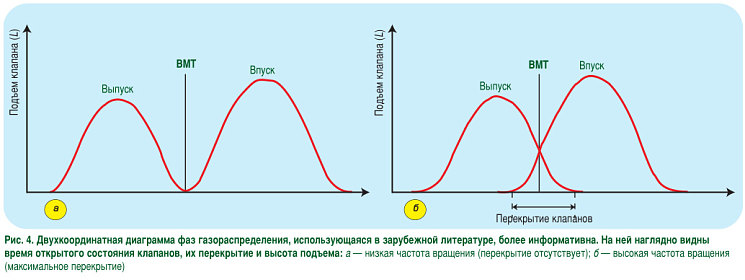

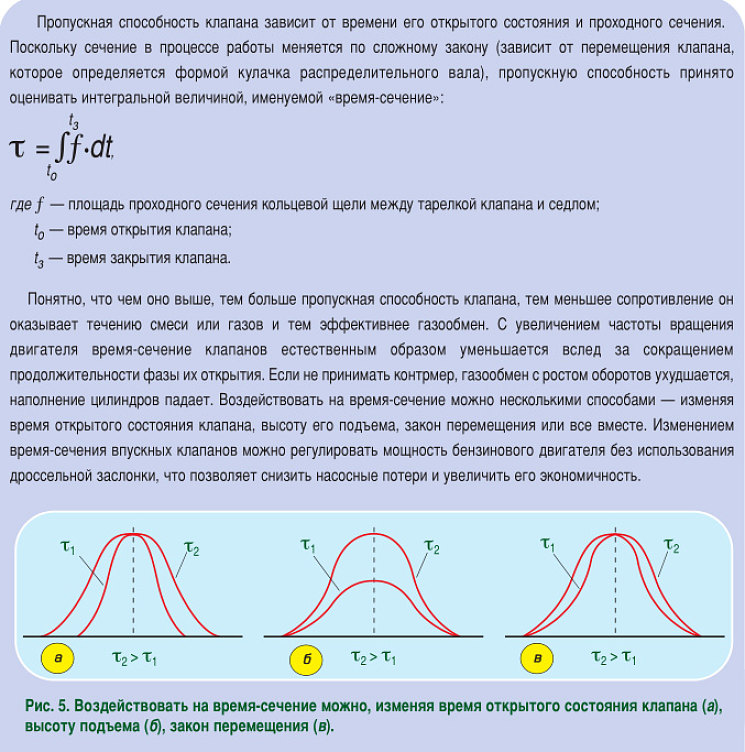

За газообмен в двигателе, как известно, отвечает газораспределительный механизм (ГРМ). Его работа характеризуется двумя основными параметрами – фазами газораспределения и пропускной способностью клапанов или их время-сечением. Управляя этими параметрами, можно оптимизировать газообмен на любом режиме работы двигателя, при любой частоте вращения и нагрузке. Закономерности газообмена в ДВС хорошо изучены, и задача оптимизации не представляет трудностей. Беда в том, что на разных режимах работы двигателя требования к работе ГРМ различные, иногда – взаимоисключающие. То, что хорошо для двигателя в режиме холостого хода, при увеличении частоты вращения и нагрузки оказывается неоптимальным, а в режиме максимальной мощности – и вовсе вредным.

Как с этим мирились в случае использования ГРМ традиционной конструкции? Очень просто – параметры газораспределительного механизма выбирались такими, чтобы двигателю «было хорошо» в наиболее важном для него диапазоне режимов. Для спортивного мотора это режим предельных мощностей и оборотов, для двигателя серийного дорожного автомобиля – нечто среднее по оборотам и нагрузке. Если режим работы двигателя отклоняется от оптимального диапазона – его характеристики однозначно ухудшаются, и чем дальше – тем больше, вплоть до возникновения проблем. Хорошо известно, что моторы «заряженных» спорткаров отличаются неустойчивой работой на холостом ходу. Запустить двигатель «формулы», рассчитанный на работу при частоте вращения 15 000–20 000 мин‑1, и рвануть со стартовой решетки не заглохнув – проблема. С другой стороны, «раззадорить» обычного «трудягу», чья миссия заключается в перемещении автомобиля по дорогам общего пользования, можно лишь при движении под горочку.

Возникает законный вопрос: а нельзя ли объединить в одном моторе «огонь и воду» – высокую мощность и эксплуатационные характеристики, приемлемые для серийного дорожного автомобиля (беспроблемный пуск, устойчивую работу на холостом ходу, эластичность, экономичность и т. д.)? Логика подсказывает, что это возможно, если сконструировать ГРМ, в котором параметры (фазы газораспределения и время-сечение клапанов) можно регулировать в зависимости от режима работы двигателя. Пользуясь «задним умом», мы сделали этот вывод за несколько минут. В действительности все было не так просто и однозначно, как на бумаге. К идее создания регулируемого ГРМ конструкторы пришли давно, когда требования к моторам отличались от современных. В частности, проблемы экономичности и экологии не стояли так остро. Соответственно, они руководствовались несколько иными мотивами. Хотя главное, конечно, результат, «вернуться к истокам» будет небесполезно.

Какие требования предъявляют к двигателю современного дорожного автомобиля? Во-первых, он должен развивать высокую мощность и при этом быть компактным и легким. Во-вторых, он должен быть «эластичным», что придает автомобилю удобство в управлении и приемистость. Это свойство достигается при достаточно высоком крутящем моменте, имеющем минимально возможную зависимость от частоты вращения. В-третьих, двигатель должен быть экономичным. Более экономное расходование топлива не в ущерб мощностным характеристикам двигателя – это меньшие эксплуатационные затраты и, конечно, меньшие суммарные выбросы вредных веществ. Хотя в нашем перечне экологический фактор оказался на последнем месте, хорошо известно, что ему уделяется приоритетное внимание. Несоответствие экологическим нормам однозначно закрывает двигателю дорогу «в серию».

У истоков

В стародавние времена, лет эдак «…цать» тому назад, приоритетной задачей разработчиков ДВС для серийных легковых автомобилей было повышение их мощности. Не секрет, что для увеличения мощности, снимаемой с вала двигателя, требуется сжечь больше топлива в его цилиндрах. Увеличить подачу топлива – не проблема. Проблема – подать в двигатель больше воздуха, точнее, содержащегося в нем кислорода, необходимого для горения. Эта задача решается разными способами. Самый простой – увеличение объема цилиндров – приводит к росту веса и габаритов, а вслед за ними и стоимости двигателя. Возрастают момент инерции его деталей и внутренние потери на трение.

Другой способ, заключающийся в повышении плотности поступающего в цилиндры воздуха за счет его предварительного сжатия, также не лишен недостатков. И механические нагнетатели, и турбокомпрессоры – очень сложные и дорогостоящие агрегаты. В случае применения механического нагнетателя часть мощности двигателя тратится на его привод, что ведет к снижению коэффициента полезного действия и увеличению расхода топлива. Конкуренты нагнетателей, турбокомпрессоры в те времена, о которых идет речь, еще вовсю болели «болезнями роста». Лишь в последние несколько лет прогресс в технологии помог почти искоренить их считавшиеся непреодолимыми недостатки. Тогда же казалось очевидным: используешь турбокомпрессор высокого давления – вместе с высокой мощностью получишь глубокую «турбояму», применишь турбонагнетатель низкого давления – «яма» будет не такой глубокой, но и выигрыш в мощности окажется не настолько велик, чтобы ради него «ломать копья».

Существует еще один способ повышения мощности – увеличить частоту вращения коленчатого вала. Увеличение частоты циклов приводит к тому, что через двигатель в единицу времени прокачивается больше воздуха и, соответственно, сжигается больше топлива. Несмотря на кажущуюся простоту, и на этом пути есть подводные камни. С повышением оборотов двигателя продолжительность процесса впуска сокращается, что негативно сказывается на наполнении цилиндров топливовоздушной смесью. Это, в свою очередь, приводит к снижению крутящего момента на валу двигателя (см. рис. 1). Если не принимать никаких мер, то с определенного момента «негатив» от уменьшения наполнения цилиндров и роста механических потерь перевешивает «позитив» от увеличения частоты вращения, и мощность начинает падать. Дальнейшее увеличение оборотов коленчатого вала двигателя не имеет смысла.

Как ни привлекательна идея создания компактного, мощного и высокооборотного двигателя, немногие автоконцерны берутся за ее реализацию. Слишком уж непростая задача – обеспечить хорошее наполнение цилиндров при высоких оборотах коленчатого вала. Тем не менее способы улучшения наполнения были найдены. Первым шагом было увеличение количества клапанов на один цилиндр до четырех, а на некоторых моторах – до пяти. Рост сечения каналов, по которым происходит удаление отработавших газов и подача свежей топливовоздушной смеси, однозначно отразился на наполнении цилиндров. Вторым шагом стало использование резонансных явлений во впускном и выпускном коллекторах. Появились двигатели с переменной геометрией впускного тракта. Изменяя в зависимости от режимов работы двигателя его параметры (чаще – длину), удается улучшить наполнение цилиндров в широком диапазоне оборотов мотора, но это тема отдельного разговора. Кстати, на серийных мотоциклетных моторах уже устанавливают и выпускные системы с изменяемой конфигурацией.

Дальнейший путь эволюции привел к увеличению фаз газораспределения. Чем «шире» фазы впуска и выпуска, тем больше времени остаются открытыми впускные или выпускные клапаны, улучшая тем самым наполнение и продувку цилиндров. При высоких оборотах двигателя стало возможным эффективно использовать перекрытие клапанов. Вследствие большой скорости истечения отработавших газов при подходе поршня к ВМТ в выпускной системе и цилиндре образуется разрежение. Если в это время открыть впускной клапан, для заполнения цилиндра создаются благоприятные условия.

Так постепенно формировались черты атмосферного мотора с высокой литровой мощностью. Это высокооборотный двигатель с многоклапанным ГРМ, широкими фазами газораспределения и большим перекрытием клапанов. Как мы уже выяснили ранее, при малых нагрузках и низких оборотах коленчатого вала характеристики такого двигателя будут далеки от желаемых.

Стремление ликвидировать этот недостаток привело к разработке ГРМ с изменяемыми в процессе работы фазами газораспределения.

Первые попытки в этом направлении предпринимались еще до Второй мировой войны в области автоспорта. По регламенту некоторых соревнований рабочий объем двигателей был ограничен, наддув запрещен, и приходилось искать другие способы увеличения мощности. Но дальше спортивных моторов дело не пошло. Даже авиационные поршневые двигатели в годы войны оставались весьма тихоходными. Увеличение их мощности достигалось классическим путем увеличения кубатуры, числа клапанов на цилиндр и использования наддува.

Опыт Honda

Концерн Honda Motor был одним из первых, кто использовал системы изменения фаз газораспределения в конструкции серийных двигателей. Рассмотрим в хронологическом порядке, как создавались, развивались и были устроены системы изменения фаз газораспределения в двигателях Honda.

Впервые аббревиатура VTEC – Valve Timing and lift Electronic Control (электронно-управляемая система изменения фаз газораспределения и высоты подъема клапанов) – появилась в далеком 1983 году применительно к газораспределительному механизму 400-кубового мотоциклетного мотора. В этой конструкции на больших оборотах вала двигателя в каждом цилиндре работали по два впускных и выпускных клапана, обеспечивая их хорошее наполнение и, соответственно, высокую мощность. На низких оборотах ГРМ переходил на режим работы по схеме «два клапана на цилиндр» – один впускной и выпускной клапаны отключались.

Дело в том, что многоклапанная схема имеет неоспоримые преимущества на режимах, характеризующихся большими расходами топливовоздушной смеси и отработавших газов. На низких оборотах, когда время фазы впуска велико, а количество поступающей в цилиндры топливовоздушной смеси ограничивается положением дроссельной заслонки, вполне можно обойтись и одним впускным клапаном. При этом достигаются несколько положительных результатов. Во-первых, уменьшение проходного сечения приводит к росту скорости потока поступающей в цилиндр смеси. Во-вторых, при работе одного клапана смесь подается в цилиндр тангенциально, что приводит к образованию в цилиндре спиралевидного вихря. И то и другое интенсифицирует перемешивание топлива и воздуха, что позволяет двигателю работать на более бедных смесях. Ситуация со стороны выпуска аналогичная. Время фазы выпуска велико, а количество отработавших газов – наоборот. Их удаление через один из клапанов приводит к увеличению скорости истечения и, как результат, к уменьшению давления в зоне выпускного клапана. В момент перекрытия клапанов это способствует лучшей продувке цилиндра и его наполнению. Есть еще один положительный момент, ради которого стоило «городить огород». При двухклапанном режиме работы на привод клапанов тратится меньше энергии. Уменьшение внутренних потерь в двигателе увеличивает его КПД, сокращает расход топлива и выбросы вредных веществ в атмосферу. Таким образом, в данном двигателе при изменении режимов работы менялось только количество работающих клапанов. Фазы газораспределения, перекрытие клапанов и их высота подъема оставались неизменными. Тем не менее эти меры позволили получить достаточно мощный двигатель с приемлемой для езды в городском потоке характеристикой крутящего момента.

- Сергей Самохин

- Евгений Тимофеев

MAN TGX для дальних перевозок — технические данные

MAN TGX — технические особенности силовых агрегатов

Двигатель — важнейший конструктивный элемент грузового автомобиля. При разработке двигателей компания MAN уделяет особое внимание таким параметрам как топливная экономичность, КПД, износостойкость конструктивных элементов и простота технического обслуживания.

Дизельные двигатели семейств MAN D20 и MAN D26 представляют собой инженерные разработки высочайшего технического уровня, вобравшие в себя все самые передовые достижения мирового моторостроения.

Рядные шестицилиндровые моторы MAN D20 рабочим объемом 10,5 л и MAN D26 рабочим объемом 12,4 л представлены в нескольких модификациях в диапазоне мощности от 320 до 540 л.с.

В зависимости от топографии маршрутов, различной полной массы автопоезда, обусловленной многообразием особенностей перевозимых грузов, есть возможность подобрать именно тот вариант силового агрегата, который послужит идеальным балансом и разумным компромиссом для любой транспортной задачи.

Каждый конструктивных нюанс любого из вариантов двигателей детально проработан и оптимизирован. Внимание уделено каждому элементу. В результате внедрения такой инновации как верхнее расположение распредвала удалось исключить из конструкции такие элементы, как штанги и толкатели. В результате трение, износ минимизированы, а номенклатура конструктивных компонентов сокращена. Все это самым положительным образом сказывается на топливной экономичности и эффективности двигателей, на сокращении затрат по содержанию и техническому обслуживанию двигателей.

Высочайшей надежности подчинены все составные элементы моторов — прокладка между головкой и блоком цилиндров сконструирована таким образом, что гарантирует исключение гидроудара как явления. Каналы систем смазки и охлаждения параллельны и индивидуальны для блока и головки блока цилиндров. Они не соединяются между собой, что дает дополнительную надежность.

Передовая система питания Common Rail обеспечивает высокое давление во всех режимах работы двигателя и различных диапазонах оборотов. Важной конструктивной особенностью для России является особое управление заслонкой на холостом ходу, не позволяющее переохладиться двигателю в суровых зимних условиях. Кроме того, все топливные фильтры имеют систему подогрева.

Все двигатели соответствуют действующим в России экологическим стандартам, как нынешним, так и перспективным.

Двигатели агрегатируются с самыми современными коробками передач, как механическими, так и автоматическими.

Механические коробки передач имеют новую форму картера, благодаря которой гарантировано значительное уменьшение скопления влаги и грязи в этой зоне, даже в самых суровых условиях эксплуатации. А выключение сцепления кнопкой Comfort Shift на рычаге переключения (патентованная разработка MAN) обеспечат водителям, работающим с «механикой» уровень комфорта, сопоставимый с вождением грузовиков на «автомате».

Отдельное семейство автоматизированных коробок передач MAN TipMatic обеспечивает переключение передач как полностью в автоматическом режиме, так и вручную с помощью подрулевого рычага. Режим «полного автомата» позволяет водителю больше ни на что не отвлекаться и полностью сконцентрироваться на ситуации на дороге.

При торможении двигателем АКПП автоматически включает оптимальную передачу и обеспечивает наличие полноценного тормозного усилия.

Все коробки передач, устанавливаемые на автомобили MAN, обеспечивают максимально возможную экономичность во всех режимах, а также защиту трансмиссии от преждевременного износа, не допуская высоких перегрузок.

| Рабочий объем | |

|---|---|

| D2066 | 10,5 л |

| 235 кВт (320 л.с.), 1600 Н•м | |

| 265 кВт (360 л.с.), 1800 Н•м | |

| 294 кВт (400 л.с.), 1900 Н•м | |

| 324 кВт (440 л.с.), 2100 Н•м | |

| D2676 | 12,4 л |

| 353 кВт (480 л.с.), 2300 Н•м | |

| 397 кВт (540 л.с.), 2500 Н•м | |

| D3876 | 15,2 л |

| 471 кВт (640 л.с.), 3000 Н•м |

Техника, на которую можно положиться: системы MAN для безопасного и эффективного вождения

В решающий момент они приходят на помощь. Всегда. Системы безопасности и помощи водителю MAN работают постоянно. С ними вы довезете ваш груз до цели безопасно и с комфортом.

Для MAN TGX, используемого в сфере дальних перевозок, доступны следующие системы.

Когда эффективность сочетается с комфортом: системы повышения эффективности MAN экономят транспортные расходы и позволяют TGX для дальних перевозок добраться до своей цели с более высоким уровнем комфорта.

Темпомат с поддержкой GPS MAN EfficientCruise ® экономит до шести процентов топлива.

Дополнительная тяга привода MAN HydroDrive ® обеспечивает дорожным автомобилям преимущества даже на бездорожье.

Двенадцатиступенчатая автоматическая коробка передач MAN TipMatic ® обеспечивает превосходные ходовые качества и позволяет водителю полностью сконцентрироваться на дорожной обстановке.

Как качество топлива влияет на экономичность двигателя.

Вы наверно обратили внимание, что в последнее время все авто любители жалуются на очень большой перерасход Бензина? Причем жалуются даже владельцы новых автомобилей, которые только выехав из автосалона начинают потреблять бензина больше указанных заводом изготовителем значений. Давайте разбираться почему это происходит.

Топливо воспламеняется и горит в камере сгорания неравномерно: быстрее всего горит топливо, находящееся ближе к поверхности раскалённого металла камеры сгорания. Скорость горения топлива по металлу в камере сгорания в 3 раза быстрее, чем в остальном объёме. Поэтому, часть топлива в объёме сгорать не успевает (до 25%) и на такте выпуска с выхлопными газами выходит в атмосферу. А это и есть перерасход топлива (до 25%) из-за того, что топливная смесь сгорает не полностью.

Из-за неравномерности горения возникают следующие проблемы:

— повышенное нагарообразование, коксовые и смольные отложения на деталях цилиндропоршневой группы.

— закоксовка поршневых колец

— повышенная детонация; прогар выпускных клапанов;

— низкий КПД двигателя и повышенный расход топлива;

— повышенный температурный режим, ведущий к перегреву металла камеры сгорания и, как следствие, ускоренный износ.

Что влияет на полноту сгорания топлива ?

Различие химического состава топлива оказывает существенное влияние на процессы смесеобразования и сгорания бензовоздушных смесей в двигателе и тем самым определяет параметры мощности, топливной экономичности и токсичности отработавших газов.

Исследования проведенные кафедрой ДВС СПбГПУ показали, что для топлив с одинаковыми октановым числами, изменение химического состава топлив может дать весьма значительную разницу в выходных показателях бензинового ДВС. По мощности различие может составить до 6 % , а по эффективному КПД до 9%.

Особенно велико различие в показателях токсичности. Так, по компонентам СН и NОx оно может составлять до 20…25 % .

Влияние химического состава топлива на параметры работы двигателя внутреннего сгорания проявляется через изменение следующих показателей топлива:

Во-первых, с изменением состава топлива изменяется его теплотворная способность. Особенно заметно понижение теплотворной способности топлив на бензинах с высоким содержанием таких октаноповышающих присадок как МТБЭ. Сейчас Технологический Регламент (ТР ТС 013/ 2011) разрешает содержание МТБЭ в бензинах до 15%.. но при превышении его содержания более 7% значительно снижается теплотворная способность бензина. Изменение теплотворной способности наиболее значимо влияет на параметры мощности и топливной экономичности бензинового двигателя.

В-вторых, состав топлива существенно меняет скорость и полноту сгорания топлива. Наименьшими скоростями сгорания обладают топлива с высоким содержанием полициклических ароматических углеводородов (ПАУ). Наличие в бензинах связанного кислорода повышает скорость и полноту сгорания. Эти параметры определяют изменение как экономических характеристик двигателя, так и содержания токсичных компонент, особенно остаточных углеводородов СН и оксидов азота NOx при использовании различных бензинов. К сожалению, сейчас Технологический Регламент (ТР ТС 013/ 2011) не нормирует содержание в бензинах полициклических ароматических углеводородов (ПАУ).

В-третьих, бензины различного химического состава могут существенно отличаться по плотности. Этот параметр ранее действующими ГОСТами нормировался и должен был находиться в диапазоне 720…775 кг/м3. Однако в новом Техническом регламенте эта норма отсутствует. А ведь плотность топлива для реального двигателя имеет принципиальное значение. Все дозирующие элементы системы топливоподачи настроены на объемные расходы топлива. Значит масса топлива поданного в камеру сгорания на одних и тех же режимах для разных бензинов будет отличаться в зависимости от плотности топлива. Это в свою очередь меняет состав топливовоздушной смеси, причем в достаточно широком диапазоне, чтобы оказать существенное влияние на работу двигателя, особенно на высоких нагрузках.

В-четвертых, от химического состава топлива существенно зависит его фракционный состав, что в свою очередь влияет на его испаряемость, что в свою очередь влияет на легкость запуска двигателя, особенно в холода..

В-пятых, химический состав топлив оказывает значительное влияние на фактическую детонационную стойкость бензинов. Проведенные исследования показывают, что даже при весьма близких значениях октановых чисел, пределы детонации в реальных условиях сильно зависят от состава топлив, метода получения заданного октанового числа, наличия или отсутствия оксигенатов.

Так, при испытаниях разных бензинов имеющих одинаковое октановое число-92 было отмечено различие в нагрузке на двигатель, при которой фиксировались детонационные стуки, на 12…17 % в зависимости от состава бензина и скоростного режима работы двигателя. Этот эффект особенно влияет на характеристики впрысковых ДВС, где фактор детонации является одним из сигналов для системы управления, которая меняет алгоритм работы системы зажигания.

Из основных параметров состава бензинов влияние на выходные показатели двигателя в большей степени оказывают содержание ароматических углеводородов и оксигенатов, а также наличие или отсутствие моющих присадок.

Максимальную мощность и экономичность получают при содержания ароматических углеводородов порядка 40 %, т. е. в зоне бензинов класса К-3 (“Евро-3”). Минимум токсичности отработавших газов наблюдается при уменьшении содержания ароматики до уровня 30…32 %, т. е. в зоне бензинов класса К-4 (“Евро-4”). Дальнейшее снижение содержания ароматических углеводородов не приводит к существенному улучшению экологических показателей двигателя, но значительно ухудшает мощностные.

Кроме того, топлива с низким содержанием ароматических углеводородов (менее 30 %) и оксигенатов чаще всего характеризуются низкой плотностью, что существенно меняет состав топливовоздушной смеси, уводя его в зону неэффективных регулировок. Повышенные же концентрации ароматических углеводородов (более 45 %) существенно снижают скорость и полноту сгорания топлива.

Что поможет экономить топливо?

Активатор Топлива «Моторесурс» повышает полноту сгорания топлива, что приводит к его экономии (до 15%).

Активатор Топлива «Моторесурс» — это препарат новейшего поколения, относящийся к классу катализаторов горения.

Попадая в топливо Активатор Топлива «Моторесурс» связывает воду, которая находится в топливе (напр. конденсатная вода) и превращает молекулу воды в активного участника процесса горения топлива. Это позволяет обеспечить плавно нарастающее давление на поршень, исключая ударные нагрузки, что увеличивает ресурс двигателя. Образованные радикалы Н+, Н-, ОН-, О -, О+, и т.д. «заряжают» топливо и способствуют его предокислению (повышается октановое, цетановое число). В самом топливе катализаторы Активатора Топлива «Моторесурс» разрушают бензольные кольца ароматических углеводородов – происходит более полное сгорание топлива, что повышает мощность и КПД двигателя, снижает расход топлива и токсичность выхлопных газов. Сера, находящаяся в топливе, полностью сгорает, не создавая соединений, которые откладывались бы на стенках камеры сгорания. При применении Активатора Топлива «Моторесурс» повышается мощность, двигатель становится менее чувствительным к качеству топлива, увеличивается ресурс топливной аппаратуры и двигателя в целом.

С целью экономии топлива и снижения нагарообразования в двигателе мы рекомендует использовать Активатор Топлива «Моторесурс» при каждой заправке

.Используя Активатор Топлива «Моторесурс» Вы не тратите деньги, Вы их экономите, ведь экономия топлива существенно превышает цену самого Активатора Топлива. А если учесть, что Активатор Топлива защищает двигатель от суррогатного топлива, то польза от его применения несомненна!

Открытие нового сервиса

ул. Локомотивная, 1В

(863) 296-39-33

Чип-тюнинг

Работа двигателя – это извечный компромисс между многими параметрами, нормами, потребностями и возможностями. Со стороны потребителя требования к автомобилю тоже взаимоисключающие. Хочется высокой мощности, большого и равномерного крутящего момента, надёжности и огромного ресурса – при всём этом желательно заправлять автомобиль самым дешевым топливом и иметь минимальный его расход.

Как это работает?

В блок управления заложена программа (алгоритм) его работы. Программа работы микропроцессора хранится в ПЗУ и представляет собой собственно программу обработки данных («софт») и одно, двух и трехмерные таблицы с данными (калибровки). Калибровки для различных режимов работы двигателя (экономичный, мощностной, ХХ) различны и применяются в зависимости от режима, в котором работает двигатель. Блок управления, получая сигналы от различных датчиков, управляет работой исполнительных устройств для обеспечения оптимальной (по мнению разработчиков) работы силового агрегата. Необходимые параметры для управления исполнительными устройствами вычисляются в соответствии с полученными данными и коэффициентами коррекции, заложенными в ПЗУ. Изменяя данные ПЗУ (калибровки) мы можем влиять на работу практически любого исполнительного устройства, работа которого управляется ЭБУ. Для получения других мощностных характеристик можно изменить установку угла опережения зажигания, величину времени впрыска, отключить или изменить режим работы систем, контролирующих токсичность выхлопных газов. Кроме того, можно изменить обороты холостого хода, максимально разрешённые обороты двигателя и массу других параметров.

Каждый сам решает делать чип-тюнинг или нет, но тот кто хоть раз проехал на машине с грамотно перепрограммированной системой впрыска, решает этот вопрос для себя однозначно – да! Дело в том, что мало кто ездит на режиме максимальной мощности – намного более важные параметры для повседневной езды это крутящий момент и эластичность двигателя. Все это без особых затрат даст Вам простой чип-тюнинг.

Чип-тюнинг – самый бюджетный и доступный вариант «тюнинга», когда всего лишь изменением программы управления впрыском можно хоть немного изменить поведение Вашего автомобиля, сделать его отличающимся от серийного, – более послушным, «приемистым», экономичным и удобным в управлении.

Практически во всех тюнинговых версиях прошивок улучшены режимы холостого хода, холодного пуска, снижена температура работы вентилятора системы охлаждения, устранены выявленные ошибки – порой грубые, хронически присутствующие в серийных версиях ПО. Для нестандартных двигателей с увеличенным объемом, с измененным впуском и выпуском чип-тюнинг просто необходим как воздух. Индивидуальная для каждого двигателя программа управления позволяет максимально использовать потенциал форсированного мотора.

Получить более подробную информацию о чип-тюнинге, увидеть РЕАЛЬНЫЕ отзывы, задать вопрос чип-тюнерам онлайн можно на нашем форуме.

Если у вас возникли вопросы звоните нам по телефонам: (863) 251-44-44 и 226-75-75.