Электромобиль своими руками асинхронного двигателя

Электромобиль своими руками асинхронного двигателя

Сегодня никого не удивишь автомобилем, использующего в качестве топлива сжиженный газ, а не традиционные бензин или дизель. Переоборудование машин с ДВС на потребление газа особенно популярным стало в Украине в последние годы. Основной причиной таких трансформаций владельцы авто называют погоню за экономичностью. И это совсем не удивительно, поскольку на данный момент газ дешевле бензина примерно вдвое. Споры о выгодах такого переоборудования идут до сих пор, но если учесть цену на электроэнергию, которая в разы ниже даже природного газа на котором так пытаются сэкономить. Почему сразу же не переоборудовать автомобиль на работу от электрической тяги?

Снимаем все лишнее

Любое горючее топливо сгорает в цилиндрах двигателя по одинаковому принципу. Поэтому установка систем газобаллонного оборудования не является особой проблемой. Принцип работы электродвигателя другой, поэтому для переоборудования требуются более существенные изменения в устройстве автомобиля. Несмотря на сложность, все же — это реально. Прежде всего, нужно демонтировать несколько основных частей, которые электромобилю не понадобятся.

Двигатель внутреннего сгорания. Для работы электромобиля он совершенно не нужен, тем больше занимает довольно много пространства под капотом и значительно увеличивает массу автомобиля. Стоит сразу отметить, что вес является критическим параметром для электромобиля, и поэтому этому пункту уделяется много внимания.

Система охлаждения. Электромотор не выделяет такое количество тепла, как ДВС, поэтому его также нужно демонтировать по той причине, что охлаждать будет просто нечего. С другой стороны, отсутствие привычной печки добавит проблем с комфортом в салоне в холодное время года.

Коробка передач. По этому элементу возможны варианты: иногда ее оставляют, иногда снимают. В некоторых случаях КПП не демонтируют, но устраняют механизм сцепления с коробкой.

Выхлопная труба, как и система забора и очистки воздуха и другое вспомогательное оборудование двигателя внутреннего сгорания, тоже не понадобится.

Устанавливаем необходимое

Начать «преобразование» в электромобиль стоит с подбора электродвигателя, обеспечивающего достаточную скорость движения и ускорения. Необходимая мощность прямо пропорционально зависит от массы кузова. При схеме прямого подключения электропривода к ведущему мосту, чтобы сдвинуть авто с места понадобится мотор мощностью от 15 кВт. Но если в трансмиссии оставить коробку переключения передач и подать крутящий момент к ней через переходную плиту, то для такой схемы может хватить даже двигателя мощностью 5-10 кВт. Причем, если это будет небольшой автомобиль типа «Таврии» или «Матиз», можно развить максимальную скорость до 70-80 км / ч.

Стоит отметить, что максимальная мощность электродвигателя не влияет на расход, а влияет только мощность, используемую в определенный момент времени. Другими словами, если два одинаковых по параметрам автомобиля будут двигаться с одинаковой скоростью от двигателей с мощностями 10 и 20 кВт соответственно, то их аккумуляторные батареи разрядятся на приблизительно одинаковую величину. Это означает, что максимальная мощность двигателя не влияет на расстояние максимального пробега. Поэтому, при подборе электромотора специалисты советуют, по возможности, взять модель хотя бы с небольшим запасом мощности. Это позволит уменьшить риск его перегрева в напряженных режимах и увеличить рабочий ресурс.

Максимальная дальность поездки электромобиля, в первую очередь, определяется емкостью аккумуляторных батарей. Поэтому при их выборе следует учитывать километраж, необходимый водителю для езды в течение дня без подзарядки. На сегодня самыми дешевыми являются свинцовые аккумуляторы, но они вряд ли смогут обеспечить величину пробега более 80-90 км, так как дальнейшее повышение их мощности приведет к такому увеличению собственной массы автомобиля, что вся полезная нагрузка ограничится только одним водителем.

В отличие от свинцовых, соответствующее количество литий-ионных аккумуляторов может обеспечить 200, 300, а в таких электромобилях, как Tesla даже превысить 400 км без подзарядки. К тому же срок их эксплуатации значительно больше — они могут служить до 5-8 лет. Оптимальную емкость аккумуляторов нужно подбирать так, чтобы в конце маршрута они не разряжались полностью, а оставляли некоторый запас емкости. Глубокий разряд литий-ионных батарей приводит к ускорению «старения» и последующего выхода из строя. Главным препятствием увеличения количества ячеек в аккумуляторах такого типа является их высокая стоимость.

Для согласования работы двигателя и батареи электрокара необходим контроллер. Это тоже является одним из главных моментов, поскольку это устройство регулирует величину тока, поступающего в электродвигатель, а также меняет полярность постоянного тока от АКБ к электродвигателю, требующего питания переменным током. Также к контроллеру подключают педаль акселератора, которая является аналогом педали газа в традиционном авто. Она управляет потенциометром, который регулирует величину тока, поступающего в двигатель, таким образом увеличивая мощность, количество оборотов в минуту и, как следствие, скорость движения автомобиля. Контроллер нужно выбирать в зависимости от мощностей электромотора и аккумуляторов.

Зимой эксплуатировать электромобиль значительно сложнее — он становится уязвимым в среде с низкой температурой воздуха. Так как система охлаждения ДВС подвергается демонтажу вместе с привычной «печкой», то нужно позаботиться о подогреве воздуха в салоне. Среди возможных вариантов — электрический обогреватель мощностью от 1,5 кВт, который существенно уменьшит дальность пробега. Альтернативой может стать использование автономного бензинового отопителя, недостатком которого является все та же потребность в топливе.

Но это еще не все: для качественной работы аккумуляторам необходима постоянная температура: в морозы напряжение может «проседать», что напрямую влияет на мощность двигателя и скорость разрядки, а в жару — опасность перегрева. Поэтому необходимо установить систему для контроля за температурой батареи, а также обеспечить ее герметичность и изоляцию контактов, поскольку существует риск короткого замыкания при попадании влаги.

Переоборудовать или купить новый?

Все вышеуказанные проблемы решаются. Большое количество переоборудованных, а также сделанных собственными руками народных умельцев электромобилей уже ездит по дорогам Украины и всего мира. В интернете можно найти много видеороликов, начиная от электрических «Таврий» и «Лад», заканчивая электроверсиями своих моделей от крупнейших автоконцернов — Ford Focus EV, Nissan Leaf, Volkswagen e-Golf, Renault Fluence ZE и др. Но прежде всего, желающим отказаться таким образом от углеводородного топлива нужно определиться: с какой целью? Если основной целью является получение экологически чистого транспорта, то в этом случае — безальтернативное «да». Если же целью ставить экономию средств, то однозначный ответ дать, на сегодняшний день, невозможно.

Людям, которые имеют определенный опыт ремонта техники, вполне по силам приобрести комплектующие и собственноручно переоборудовать свой автомобиль на электропривод. Качество результата и выгода будут зависеть от правильности расчетов и технического исполнения. Однако, уже существует не одно коммерческое предприятие, где можно заказать такую услугу. Позволит ли это сэкономить? Опять же, ответ индивидуален для каждого владельца, поскольку стоимость переоборудования может начинаться от 10 000 долларов для бюджетных автомобилей и переваливать за отметку в 50 000 долларов для суперкаров. А на эту сумму в Соединенных Штатах можно приобрести почти два новых (!) Nissan Leaf. Поэтому возникает вопрос, а не дешевле ли будет купить уже готовый, новый электромобиль?

Тем не менее будущее транспорта за электрической энергией – с этим вряд ли кто-то решится поспорить. Цены на электрокары будут только опускаться, осталось только немного подождать или … Решать Вам.

А вы что думаете по этому поводу? Дайте нам знать – напишите в комментариях!

- Назад

- Вперёд

Понравилась статья? Поделитесь ею и будет вам счастье!

Выбор системы управления двигателем электромобиля

Рубрика: 9. Транспорт

Опубликовано в

Дата публикации: 01.11.2016

Статья просмотрена: 1998 раз

Библиографическое описание:

Варзаносов, П. В. Выбор системы управления двигателем электромобиля / П. В. Варзаносов. — Текст : непосредственный // Технические науки в России и за рубежом : материалы VI Междунар. науч. конф. (г. Москва, ноябрь 2016 г.). — Москва : Буки-Веди, 2016. — С. 47-51. — URL: https://moluch.ru/conf/tech/archive/228/11297/ (дата обращения: 28.08.2021).

Ключевые слова: электромобиль, система управления электроприводом, векторное управление

Электромобиль — современное новое экологичное средство передвижения. Несмотря на большую популярность бензиновых автомобилей, неизбежное будущее будет за машинами, не загрязняющими окружающую среду. И тенденция развития электротранспорта вполне логична. Растущие цены на бензин заставляют задумать об экономичности использования автомобилей с бензиновым двигателем, растущий уровень шума в городах, производимый машинами пагубно влияет на здоровье граждан. Эти и многие другие факторы привели к тому, что каждая ведущая автомобильная компания взялась за разработку собственного электромобиля [1]. Качественным отличием электромобиля от автомобиля является использование асинхронного либо синхронного трехфазного электродвигателя вместо традиционного бензинового. Управление мотором электродвигателя требует определенного быстродействия и создания необходимого момента на валу. Для этих целей используют различные системы управления электродвигателем. О выборе системы управления для электромобиля будет рассказано в этой статье.

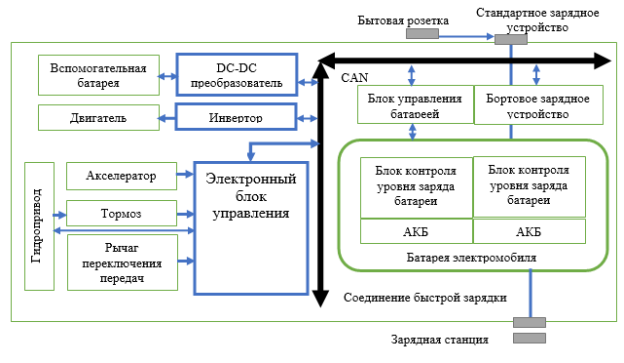

Для того чтобы понять какое место занимает электродвигатель в машине и каким образом происходит управление, рассмотрим блок-схему перспективного электромобиля, представленную на рисунке 1 [3]. На схеме изображены основные элементы, а именно:

‒ питающая аккумуляторная батарея;

‒ упрощенная трансмиссия, оснащенная одноступенчатым редуктором;

‒ зарядное устройство на борту, чтобы обеспечивать возможность зарядки от бытовой розетки;

‒ электронная система управления элементами конструкции;

‒ вспомогательная батарея, которая используется в качестве питающего элемента климат-контроля, аудиосистемы, освещения.

‒ управление электромобилем [2].

Рис. 1. Блок-схема электромобиля

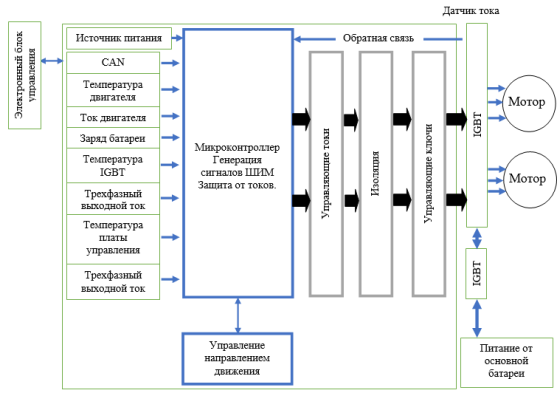

Инвертор — это элемент, которые преобразует постоянный ток в трехфазный переменный, а также включает в себя систему управления двигателями. Чтобы понять, какие параметры влияют на систему управления, рассмотрим структуру инвертора, изображенную на рисунке 2 [3].

Рис. 2. Блок-схема инвертора

Опыт различных компаний в создании и реализации электромобилей, накопленный к настоящему моменту позволяют выдвинуть определенные требования не только к самому электромобилю, но и к системе управления приводом автомобиля, в частности. Из всего ряда требований, выдвигаемых к электромобилю, выберем те, что относятся к системе управления двигателем и улучшают потребительские качества автомобиля, как средства передвижения.

Основные требования к системе управления электроприводом:

‒ плавное изменение скорости;

‒ стабильность автоматического поддержания установленной водителем скорости не ниже 10 %, данное требование позволяет энергетически выгодно использовать энергию в условиях городской эксплуатации;

‒ плавное управление тяговым и тормозным моментом при разгоне и торможении соответственно;

‒ автоматическое ограничение максимального момента и мощности на определенном уровне;

‒ ограничение зарядного тока при рекуперативном торможении, при определенном уровне заряда;

‒ возможность движения в режиме наката с последующим плавным разгоном или электрическим торможением;

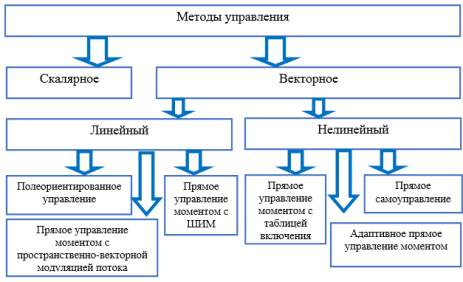

На микроконтроллере частотного преобразователя выполняется программное обеспечение, которое управляет скоростью и моментом двигателя за счет изменения частоты, напряжения, промежуточных токов в различных системах координат. Основные методы управления представлены на рисунке 3.

Рис. 3. Методы управления [5].

Рассмотрим системы управления, наиболее часто использующиеся в различных частотных преобразователях.

Скалярное управление или как его еще называют частотное, так как этот метод управления электродвигателем переменного тока заключается в том, что поддерживается постоянное соотношение напряжение/частота во всем рабочем диапазоне скоростей, следственно изменяя частоту изменяется напряжение, а за ним и скорость вращения ротора. Это отношение вычисляется исходя из номинальных значений напряжения и частоты. Поддерживание этого соотношения на определенном уровне, можно поддерживать магнитный поток на определенном уровне. Существенным плюсом этой системы является простота ее реализации. Этот единственный плюс нивелируется такими недостатками как:

‒ Невозможно реализовать бездатчиковую систему управления асинхронным двигателем с набросом нагрузки, а система с датчиком скорости имеет низкую точность управления с нагрузкой, синхронный двигатель может вовсе выйти из синхронизма при увеличении момента выше предельного;

‒ Невозможно одновременно управлять и моментом, и скоростью двигателя;

Чаще всего скалярное управление используется в системах с большим диапазоном регулирования скорости. В нашем случае, данная система управления не подходит в виду того, что в электромобиле необходима точная регулировка скорости с нагрузкой на валу, а также в виду того, что скалярное управление не позволяет плавно изменять момент на валу.

Векторное управление, в отличие от скалярного, позволяет независимо и практически безынерционно управлять скоростью вращения и моментом на валу двигателя. Как показывает практика, недостаточно управлять напряжением и частотой, необходимо управлять и фазой, то есть контролировать значение и угол пространственного вектора [4]. Существующие методы управления моментом обычно классифицируют на две группы исходя из того, какие по своей структуре используются регуляторы, а именно: линейные и нелинейные (гистерезисные). В данной статье не подразумевается производить глубокий анализ всех систем управления в виду емкости теории по каждой из них, поэтому рассмотрим особенности, преимущества и недостатки векторных систем с управлением моментом.

Полеориентированное управление подразумевает отдельное управление как моментом, так и полем статора с помощью составляющих вектора поля статора. Все особенности этой системы связаны с указанием в программе правильных и точных характеристик двигателя, то есть использовать адекватную модель электропривода [6]. При использовании системы с прямым управлением моментом с пространственно-векторной модуляцией напряжения необходимо точно вычислять нагрузку на валу, линейность регулятора уменьшает пульсации момента, позволяет плавно запускать двигатель и уверенно работать на низких оборотах, но ухудшает динамические характеристики. Особенностью нелинейного регулятора с прямым управлением моментом заключается в том, что порядок включения транзисторных ключей определяется таблицей, в которой заключены различные состояния вектора напряжения. Характеристики системы зависят от ее настройки и частоты сравнения с вектором напряжения. Увеличение частоты приводит к увеличению стоимости соответственно. Характерными особенностями прямого управления является полное использование возможностей инвертора по напряжению, а также отличная динамика при работе с постоянным и ослабевающим полем.

Наиболее подходящей для системы управления электромобиля является система векторного управления с прямым управлением моментом с таблицей включения. Отразив в таблице все возможные состояния вектора и увеличив частоту итераций можно получить отличные и статические, и динамические характеристики, а также удовлетворить всем другим требованиям, выдвинутым к системе. На данном этапе развития электромобилей эта система управления однозначно приведет к существенному удорожанию системы управления, а следственно и всего электромобиля, но в дальнейшем, по мере увеличения популярности электрокаров, по прогнозам экспертов, цена снизится, а вот качество управления останется на высоком уровне.

- Варзаносов П. В.Анализ преимуществ и недостатков видов легкого электротранспорта / В сборнике: Технические науки: проблемы и перспективы Материалы IV Международной научной конференции. 2016. С. 89–91.

- http://autoleek.ru/dvigatel/jelektricheskij-dvigatel/ustrojstvo-jelektromobilja.html (дата обращения 29.10.2016)

- http://toshiba.semicon-storage.com/ru/application/automotive/ecology/hev-ev.html (дата обращения 29.10.2016)

- CristianBusca. Открытый контур управления низкой скорости для СДПМ в высоком динамическом приложении. — Ольборг, Дания.: Ольборг университет, 2010.

- http://engineering-solutions.ru/motorcontrol/vfd/ (дата обращения 29.10.2016)

6. Семыкина И. Ю., Завьялов В. М. Сравнительный анализ систем регулирования угловой скорости асинхронного электродвигателя / Вестник Кузбасского государственного технического университета 2005. № 6 (51). С. 61–66.

Самодельный электромобиль — всё не так, как думаешь

Всем привет. Учась в университете я собрал маленький электромобильчик, ну или карт. Его фишкой было то, что всё управление электроприводом, включая тормоза было отдано самодельному контроллеру. И именно о том, как я делал этот маленький автомобильчик, и с какими подводными камнями столкнулся при постройке — хотелось бы рассказать в данном материале. Материал не претендует на уникальность, но для меня это был большой и интересный опыт.

Тема рассказа стоит на стыке аппаратного и программного аспектов. И в прошивке для контроллера я имел дело не с какими-то абстрактными понятиями или данными, а со вполне реальными «физическими» устройствами: реле, электродвигателем, транзисторами итп. Так что приведу кратенькую характеристику технической части, тот состав который был на момент всех танцев с бубном.

Основные узлы

Тяговый двигатель — коллекторный универсальный. Может работать как от постоянного, так и от переменного тока. Рабочее напряжение 220 вольт.

Аккумуляторная батарея — 25 свинцово-кислотных ячеек по 6 вольт фирмы Casil, соединённых последовательно, по итогу получаем батарею 150-160 вольт. Она установлена сзади и перемотана синей изолентой, всё как положено 🙂

Двигатель приводил колёса в движение через червячный редуктор с передаточным числом i=10. На фото видно, что двигатель сочленен с редуктором с помощью небольшого валика, он был выточен специально.

Системы торможения, то есть тормозного диска с суппортом не было в принципе. Поставить физический тормоз на тот момент не получалось. Поэтому торможение двигателем оставалось единственным реальным вариантом, так что управление торможением машины тоже пришлось брать на себя контроллеру.

Контроллер для блока управления

В принципе простой контроллер для электромобиля можно собрать и на «рассыпухе». Но хотелось бы, чтоб была возможность всё красиво настраивать с помощью программы, 21 век всё-таки. Путём долгих высоконаучных рассуждений за ужином я решил, что за основу контроллера стоит взять чип фирмы Microchip — pic16f877a, вот его краткие характеристики:

На тот момент я не очень шарил в электронике, и изначально хотел делать схему до безобразия тупой — двигатель включён или двигатель отключен, но вместо реле поставить транзисторный ключ, дабы ничего не щёлкало и не горело. Но решил, что риск оправдан, я ничего не терял да и просто хотелось сделать что-то стоящее. Так что остановился на связке микроконтроллер + силовой полевой транзистор в качестве ключа. Ручку газа и кнопку реверса вывел на руль.

Особенности схемы

При выборе транзистора я не скупился и выбрал IRFP4227PBF — N-канальный полевой транзистор (открывается положительным импульсом) на напряжение 200 вольт и максимальный ток 130 ампер. Корпус TO-247AC. Но, забегая вперед скажу — я смог сжечь и его.

PWM — что это такое и с чем её едят

Раз я использовал микроконтроллер в связке с полевым транзистором, то грех было не попробовать использование pwm/шим в схеме. Что такое шим? Широтно-импульсная модуляция (ШИМ, англ. pulse-width modulation (PWM)) — процесс управления мощностью методом пульсирующего включения и выключения прибора. — спасибо Википедии.

Достоинство такого способа управления транзистором: он во время работы находится в двух состояниях — либо полностью закрыт, тока нет и ничего не греется, либо он полностью открыт и сопротивление его составляет несколько милиом, соответственно в тепло на самом транзисторе рассеиваются какие-то доли ватта тепла, ну или единицы ватт, схема едва тёплая при таком режиме работы. И такой процесс — отрыть/закрыть происходит тысячи раз в секунду. Это называется частотой шим. Так же есть такая вещь, которая называется «скважность». Переводя на человеческий язык — эта цифра показывает какую долю времени открыт транзистор. Если чуть углубиться — допустим у нас частота ШИМ-синала 1000 герц. Значит транзистор открывается и закрывается 1000 раз за секунду, и процесс переключения между включено и выключено 1/1000 доля секунды. Величина 1/1000 — это период частоты. А с помощью скважности мы показываем какую часть времени от периода транзистор открыт и через него течет ток. Для примера: в программе скважность 255 — это максимальная мощность, 127 — 50%, 0 — транзистор закрыт.

Для генерации такой частоты применялся встроенный в чип «физический» контроллер, хотя есть возможность программной реализации, но в этом случае контроллер только и будет делать, что генерировать на выводе частоту с заданным периодом и скважностью. А с использованием контрллера из переферии МК можно было и генерировать сигнал, и чтоб программа делала что-то ещё.

Чем дальше в лес, тем злее волки — от частоты ШИМ зависит и то, насколько будет эффективно работать электропривод. Я пробовал разные частоты, от 2 до 15 килогерц, каждый раз это менялось программно. Честно говоря особой разницы не успел заметить, но уверен что она есть. К сожалению данных по этому вопросу не удалось получить в достаточном количестве. Единственное, что заметил — с разной частотой пищала машина во время работы. Кстати, если кто-то замечал в метро, электробусах и поездах, что во время старта слышно гул, писк, завывание — это как-раз таки пищат обмотки двигателя из-за работы на частотах контроллера. Очень это заметно на поезде «Ласточка», который по МЦК ходит, во время старта.

Подводные камни в алгоритме работы

Следующая проблема была с реверсом двигателя. Двигатель коллекторный, у него две обмотки — неподвижная — статор, на корпусе, и вращающаяся — ротор. Для изменения направления вращения необходимо развернуть направление тока в одной из обмоток, не меня направления в другой. Для этого использовались два реле, срабатывали они одновременно, «перекидывая» схему на реверс при подаче на них питания. Но в первом варианте прошивки была ошибка — реле переключились под нагрузкой. Как итог теста под нагрузкой — два сгоревших реле, так как двигатель — индуктивная нагрузка и на контактах реле была нехилая такая дуга, контакты просто расплавились и сгорели во время переключения.

Выход из ситуации — вводим в программу условие, что перед переключением снимаем нагрузку выкручивая скважность PWM-сигнала на 0, перекидываем реле, и опять включаем мощность на заданный уровень. Именно так и работали тормоза на машине — реверсом. Только хардкор — никаких датчиков и энкодеров, ничего. А вот и фото релюшки, это вроде как реле стартера от жигулей. Если переключать их не под нагрузкой, то вполне работают и с высокими напряжениями, 160 вольт при 15 амперах держали, но допускаю, что контакты грелись ввиду малого сечения.

После я допилил прошивку и мощность поднималась плавно до заданного уровня. А это уже исключает удары в трансмиссии и нагрузку на узлы. Вот так одна строчка в программе может увеличить срок службы агрегата.

Соединяем контроллер с транзистором правильно

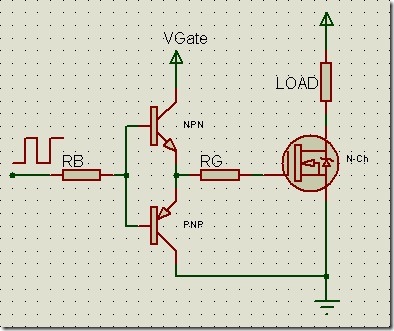

Оставалось только правильно сочленить транзистор с контроллером. Сделал я это несколько не правильно, через оптическую пару, напрямую. Но эта схема прокатывает при работе с низкими напряжениями, при высоких рабочих напряжениях постоянно сгорал затвор транзистора, да и для управления нужен двухтактный драйвер. Нормальная схема приведена ниже. Но тем не менее на один раз схемы с оптической парой хватило, каким-то чудом на тест драйве она работала, а выгорать начала сразу после него. Вот схема «правильного» драйвера, только в моём варианте ещё была развязка оптикой от контроллера. Картинка взята с Drive2:

Несколько интересных моментов

В конце концов получилось то, что на видео

Вообще мои опыты с электроприводом начались ещё в школе и я испробовал много разных конструкций, но это самая удачная схема на тот момент. Если материал понравится, то напишу отдельный пост про всю эпопею.

UPD: Изменил ошибки в статье, спасибо всем, кто откликнулся

Электромобиль своими руками асинхронного двигателя

Господа, назрел вопрос о ЧП для асинхронного двигателя электромобиля. Я делетант в области преобразовательной техники, но тем не менее спрошу.

Есть МК под названием MC3PHAС, реально ли, используя эту микросхему, сборку мощных интелектуальных ключей и организованную ОС по частоте двигателя, собрать ЧП на мощность до 15 кВт?

Возможно ли преобразование недорогого ЧП типа MINI (Веспер) путем внедрения вместо штатного, вышеуказанного силового модуля, обхода защиты по току и организации ОС для достижения той же цели?

На сколько оправдана цена ЧП, сложностью его изготовления, неужели нет возможности создания «народного» ЧП? Асинхронников много, но монополия на ЧП монстров -производителей и цены кусачие.

Есть ли бюджетное решение ЧП в приложении к электромобилю (15 кВт) или оставть эту идею и копить средства на промышленый ЧП?

1. большинство промышленных ЧП питаются обычно вовсе не от аккумуляторов и не рассчитаны на это.

2. эксперименты с силовой электроникой часто приводят к появлению ведра жженых ключей перед тем как что-то получится. Это будет весьма не бюджетно.

Вы видимо еще и «делетант» в области электрической тяги.

Начнем с того, что тяговый электропривод вещь специфическая, и он всегда дороже промышленных аналогов одинаковой мощности..

Конечно, если стоит задача сделать самобеглую тележку, то наверное можно попробовать — частотник Веспер, 4-колеса, ремень на заднюю ось и барабан с кабелем на прицепной тележке.

Извините за ерничество, но вопрос очень уж каучуковый и неконкретный

По поводу «народного» ПЧ — так уже цены вполне приемлемые имеются, но на 15 кВт — тут уже все определяет стоимость силовых модулей,

их действительно выпускает ограниченное количество производителей, и поэтому цены на мощные инверторы как правило сильно не отличаются у разных поставщиков..

Ну во первых не я первый не я последнй. Просто преобразователи дорогие достаточно.

Господа, назрел вопрос о ЧП для асинхронного двигателя электромобиля. Я делетант в области преобразовательной техники, но тем не менее спрошу.

Есть МК под названием MC3PHAС, реально ли, используя эту микросхему, сборку мощных интелектуальных ключей и организованную ОС по частоте двигателя, собрать ЧП на мощность до 15 кВт?

Возможно ли преобразование недорогого ЧП типа MINI (Веспер) путем внедрения вместо штатного, вышеуказанного силового модуля, обхода защиты по току и организации ОС для достижения той же цели?

На сколько оправдана цена ЧП, сложностью его изготовления, неужели нет возможности создания «народного» ЧП? Асинхронников много, но монополия на ЧП монстров -производителей и цены кусачие.

Есть ли бюджетное решение ЧП в приложении к электромобилю (15 кВт) или оставть эту идею и копить средства на промышленый ЧП?

Переезжал с места на место.

Если специалисты на самом деле специалисты, выходит что асинхронные моторы только для помышленных сетей и совсем никак им не конкурировать с колекторными моторами постоянного тока. Не знаю. что-то пессимизма много, вспомните хотя бы приус с асинхронным мотором на борту. Там скорость от эл мотора ограничена чисто механически выше 60 км.ч не «пукнуть».

Да, задача как раз в том что бы взять маломощный ЧП и прикрутить к нему сильные ключи организовав обратную связь для стабилизации момента, не вентилятор все таки.

Я думаю, какая нафик разница «мозгам», какими ключами управлять? По первому настроению понятно, скептицизм на лицо, на кухне, дешево, проблема не решается.

Если бы решалась, при заваленном частотниками рынке и существующей конкуренции, цена невероятно упала бы.

Полностью согласен, надо так делать, чтобы ездило от «кроны» причём не менее 24 часов со скоростью минимум 110 км/час, остальное всё — фигня.

А чего вы собственно ожидали? Какая задача — таков и ответ. Законы физики пока никто не отменял.

А Вы посчитайте, сколько это невероятно, например, в рублях. Раз предполагается установка мотора 15 кВт, возьмите цену частотника на 15 кВт, затем выберите какой-нибудь маломощный, к которому предлагаете «прикрутить» мощные ключи, добавьте цену ключей и сравните. Стоимость затрат времени на наладку можно опустить. Вы же всё-таки инженер. Начинать надо с расчётов, хотя бы прикидочных.

И ещё. Раз Вы предлагаете «завалить» рынок дешёвыми частотниками, конкурирующими с серийно производимыми, то нужно сформировать и альтернативный сегмент рынка. То есть — покупатель должен знать, зачем он покупает не серийный Сименс, или Веспер, а Инкблот, например. И если он будет покупать его как запчасть для своего электромобиля, тогда кроме частотника, Вам нужно будет выбросить на рынок и другие агрегаты, не говоря уже о самом электромобиле.

Скептицизм не на пустом месте. Несколько лет занимался разработкой подобной техники. Все модели, которые сейчас рекламируют — игрушки для развлечения, потому что не решены два главных вопроса : источник энергии и инфраструктура. Проблема вовсе не системах управления двигателем. Тесла ездил на машине с простым реостатом, но у него был источник энергии. В СССР была разработана целая система перехода на городской электротранспорт, но именно система, со станциями быстрой зарядки и т.д. Кроме того, в нынешнем виде электромобиль вовсе не является экологически чистым и энергетически выгодным транспортом. Производство и утилизация аккумуляторов, выработка электроэнергии (да ещё в таких количествах, если представить себе массовый переход на электромобили) — далеко не эффективные решения.

Это я к тому, что если для личного творчества, то конечно, делайте. А насчёт того, что вопрос «назрел» (кстати, я об этом уже спрашивал, Вы не ответили) — сильно сомневаюсь.