Сверлильный станок оригинальной конструкции с ЧПУ

Сверлильный станок оригинальной конструкции с ЧПУ

Разработка программы автоматического управления процессом сверления отверстий на сверлильном станке оригинальной конструкции с числовым программным управлением.

Цель работы: разработка специализированного программного обеспечения для использования в самодельном станке оригинальной конструкции.

При изготовлении печатных плат в условиях любительской или учебной лаборатории имеется проблема быстрого сверления отверстии под ножки деталей, по рисунку предварительно спроектированной монтажной схемы. Проблема заключается в большой частоте и малом диаметре отверстий (допустим под микросхему), что делает неудобным и опасным (имеется вероятность скола сверла) проводить процесс сверления вручную.

В процессе работы, используя теоретический метод исследования, были рассмотрены устройства, предлагаемые другими авторами для решения данной проблемы. Такими устройствами являются всевозможные станки с числовым программным управлением, которые высверливают отверстия на заготовке по предварительно внесенному в программу управления рисунку. После изучения основных отличительные особенностей данных устройств, были выявлены их плюсы и минусы. Данные станки работают под управлением различных программ и имеют довольно-таки разное строение, но все же имеется одна черта, которая объединяет все предлагаемые конструкции. Этой чертой является использование в станках шаговых двигателей. Это понижает плавность работы станка, так как шаговые двигатели работают рывками. Так же применение шаговых двигателей увеличивает стоимость станка, так как стоимость мощных шаговых двигателей начинается от 1500 рублей, а применять их нужно три штуки, либо, при условии применения двигателей меньшей мощности ставить их по два на каждую ось перемещения. Но замена шаговых двигателей на электродвигатели постоянного тока потребовало изменения драйверов управления. Электронная часть станка была изменена практически полностью. Что потребовало разработки другого программного обеспечения для управления станком.

Используя практический метод исследования, я разработал программу для автоматического перемещения сверлильного инструмента. Программа была написана в среде Delphi с использованием драйвера LPT порта lptwdmio.sys. При запуске программы открывается окно настроек.

-скорость движения кареток по осям продольного и поперечного перемещения инструмента в горизонтальной плоскости и по оси подъема и опускания инструмента в вертикальной плоскости

-размер рабочей координатной плоскости

-масштаб координатной плоскости

-глубину сверления

После того как настройки установлены нажимается кнопка «Начать работу» и на экране появляется окно с размеченной координатной плоскостью (показано на рисунке).

В этом окне размечаются точки (отверстия), которые должны быть высверлены на заготовке. После того как на виртуальную координатную плоскость нанесены точки, нажимается кнопка «Высверлить» и станок начинает свою работу, высверливая отверстия уже на реальной координатной плоскости (на заготовке). В программе также присутствуют опция сохранения файла с размеченной виртуальной плоскостью и последующей загрузкой этого файла. Эта опция может быть применена при необходимости изготовления нескольких одинаковых плат. Также в программе (в меню) присутствует опция остановки процесса сверления, которая может быть применена, если в процессе произошел какой-либо сбой.

Используя экспериментальный метод исследования, работа программы была проверена на малогабаритном сверлильном станке, собранном в лаборатории объединения «Радиотехник». Станок под управлением данной программы использовался в лаборатории объединения «Радиотехник» для изготовления печатных плат для выполнения плановых практических работ, таких как: усилитель постоянного тока, генератор звуковой частоты, мультивибратор и другие.

Сверлильный станок оригинальной конструкции с ЧПУ (статья 3)

Разработка электронной схемы для управления электродвигателями постоянного тока в оптимизированном станке с ЧПУ.

Цель работы: оптимизация изготовления печатных плат с помощью оригинальной конструкции сверлильного станка с ЧПУ.

При изготовлении печатных плат в условиях любительской или учебной лаборатории имеется проблема быстрого сверления отверстии под ножки деталей, по рисунку предварительно спроектированной монтажной схемы. Проблема заключается в большой частоте и малом диаметре отверстий (допустим под микросхему), что делает неудобным и опасным (имеется вероятность скола сверла) проводить процесс сверления вручную.

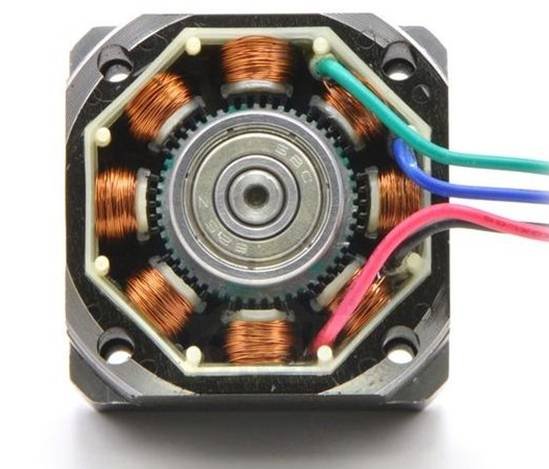

В процессе работы, используя теоретический метод исследования, мы рассмотрели устройства, предлагаемые другими авторами для решения данной проблемы. Такими устройствами являются всевозможные станки с числовым программным управлением, которые высверливают отверстия на заготовке по предварительно внесенному в программу управления рисунку. Мы изучили основные отличительные особенности данных устройств и выявил их плюсы и минусы. Данные станки работают под управлением различных программ и имеют довольно-таки разное строение, но все же имеется одна черта, которая объединяет все предлагаемые конструкции. Этой чертой является использование в станках шаговых двигателей. Вариант самодельного станка с ЧПУ с применением шаговых двигателей показан на рисунке:

Это понижает плавность работы станка, так как шаговые двигатели работают рывками. Так же применение шаговых двигателей увеличивает стоимость станка, так как стоимость мощных шаговых двигателей начинается от 1500 рублей, а применять их нужно три штуки, либо, при условии применения двигателей меньшей мощности ставить их по два на каждую ось перемещения. Но замена шаговых двигателей на электродвигатели постоянного тока потребовала изменения драйверов управления. Принципиальная схема драйверов управления шаговыми двигателями показана на рисунке:

Электронная часть станка была изменена практически полностью.

Используя практический метод исследования, мы разработали электронную схему, где переключение направления вращения электродвигателей осуществляется с помощью магнитных реле, а сами реле управляются транзисторными ключами. Принципиальная схема драйверов управления электродвигателями постоянного тока показана на рисунке:

Схема работает следующим образом: разработанная в процессе проектирования станка программа управления выдает на выводы LPT порта логические уровни «0» и «1». К соответствующим выводам порта подключены базы транзисторных ключей VT1 – VT7.

Транзисторы VT1 и VT2 управляют электромагнитными реле К1 и К2, к контактом которых подключен двигатель поперечной подачи инструмента в горизонтальной плоскости. С помощью переключения электромагнитных реле осуществляется коммутация питающего напряжения (12В) с контактами электродвигателя М1. При включении реле К1 двигатель М1 начинает крутиться вправо, при включении К2 – влево. Когда оба реле выключены – двигатель находится в положении покоя, так как на оба его контакта подается отрицательный потенциал.

Управление двигателями продольной подачи в горизонтальной плоскости и подъёмом и опусканием инструмента в вертикальной плоскости осуществляется по тому же принципу. Двигатель продольной подачи М2 управляется транзисторами VT3 и VT4 и реле К3, К4. Двигатель подъема и опускания инструмента в вертикальной плоскости (М3) управляется транзисторами VT5 иVT6 и реле К5, К6.

Включение основного рабочего двигателя М4 осуществляется с помощью транзисторного ключа VT7, коллекторной нагрузкой которого, является двигатель.

Используя экспериментальный метод исследования, был собран малогабаритный сверлильный станок с ЧПУ с применением электродвигателей постоянного тока, управляемых с помощью разработанной схемы. Схема управления была собрана на макетной плате. Внешний вид станка с применением электродвигателей постоянного тока показан на рисунке:

Станок использовался в лаборатории объединения «Радиотехник» для изготовления печатных плат для выполнения плановых практических работ, таких как: усилитель постоянного тока, генератор звуковой частоты, мультивибратор и другие.

Авторы: Сорокин Максим, 9 класс (СОШ №30 города Костромы), Фёдоров Дмитрий, 10 класс (СОШ №38 города Костромы)

Руководитель: Шестаков Александр Александрович, педагог дополнительного образования ЦДТ «Содружество», педагог-новатор Российской научно-социальной программы «Шаг в будущее»

Центр детского творчества города Костромы «Содружество»

Объединение «Радиотехник»

Administrator 28 декабря 2012, 13:00 Сорокин Максим , зачем реле, если и так есть транзисторы? Не придумали другого способа менять полярность?

Фёдоров Дмитрий 28 декабря 2012, 21:19 Administrator , такая схема исключает зависимость от типа применяемого двигателя, так как через контакты реле можно пропускать не только 12 вольт. Транзисторами менять полярность трудно, так как тогда на коллекторы всегда будет идти то напряжение, которое идет на двигатель. То есть пара транзисторов выдает напряжение на двигатель, другая пара (для другой полярности) по сути работать не должна, но на ее коллекторы будет идти напряжение. Причем опять же мощность двигателей диктует мощность транзисторов. Мы же не изменяя схемы смогли, как вы видите, попробовать несколько вариантов конструкции станка.

К тому же такая схема безопасней для LPT порта, чем если бы двигатели управлялись через транзисторы. Еще: с порта выходит логическая единица, то есть плюс, значит четырьмя транзисторами на двигатель не обойтись, так как надо еще менять полярность выходящую с транзисторов (минус на плюс).Гость 10 января 2013, 23:35 Фёдоров Дмитрий ,

Это понижает плавность работы станка, так как шаговые двигатели работают рывками.

Ну да, рывками. Точнее шагами. В этом их суть. Но «среднепотолочное» значение шага — 1.8 градуса (200 шагов на полный оборот).

Вы перемещение головки матричного или струйного принтера видели? Недостаточно плавно?

Но замена шаговых двигателей на электродвигатели постоянного тока потребовала изменения драйверов управления.

И только? А как Вы отслеживаете текущее положение механизма? Сколько оборотов делают Ваши двигатели по инерции после выключения питания и какое расстояние проходит механизм? А как Вы перемещаете инструмент? Вам необходимо посчитать время работы двигателя, причем нужно учесть разгон, участок с относительно постоянной скоростью и торможение.

Шаговики потому и применяются в относительно простых и дешевых станках, что поворот на один шаг означает известное перемещение механизма. Варианты с обратной связью (оптической или индуктивной) существенно сложнее и дороже.

Да, Ваш станок будет работать, но с _непредсказуемой_ погрешностью. Попробуйте просверлить отверстие в углу платы, потом прогнать инструмент в противоположный угол (например, сначала по X, затем по Y), вернуть его на прежнее место и просверлить еще одно отверстие. А теперь повторите операцию (только теперь по Y — X) и просверлите третье отверстие. Самый простой способ повысить точность — применить редуктор. Но тогда как быть со скорость перемещения инструмента?

значит четырьмя транзисторами на двигатель не обойтись

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Почему шаговые работают рывками

- Отправить тему по email

- Версия для печати

Почему шаговые работают рывками

Сообщение sava45 » 29 июн 2015, 18:31

Re: Почему шаговые работают рывками

Сообщение aftaev » 29 июн 2015, 18:59

![]()

Re: Почему шаговые работают рывками

Сообщение michael-yurov » 29 июн 2015, 22:09

![]()

Re: Почему шаговые работают рывками

Сообщение nERV » 29 июн 2015, 22:34

Re: Почему шаговые работают рывками

Сообщение bolek4321 » 30 июн 2015, 03:41

![]()

Re: Почему шаговые работают рывками

Сообщение Nick » 30 июн 2015, 10:21

Use the Console, Luke.

Re: Почему шаговые работают рывками

Сообщение Darxton » 30 июн 2015, 10:30

Re: Почему шаговые работают рывками

Сообщение Woodmaster » 30 июн 2015, 11:33

Re: Почему шаговые работают рывками

Сообщение bolek4321 » 30 июн 2015, 15:50

Это особенно хорошо стало заметно на ШД с мощными магнитами. В свое время, когда разбирался с возможностью точного позиционирования за счет дробления шага, очень наглядно наблюдал этот эффект с помощью лазерной указки, установленной на вал ШД. На старых ШД (с относительно маломощными магнитами) так явно выраженного эффекта не заметно.

Попытка добиться равномерного микрошага за счет подбора амплитуд токов в обмотках не особенно удалась: фактически для каждого ШД была нужна своя таблица токов.

Кроме неравномерности микрошагов внутри шага есть еще один момент — это неустойчивость положения ротора ШД в промежуточных точках, за исключением полушага, чуть бОльшая нагрузка уводит ротор из требуемой точки.

Тогда я для себя раз и навсегда решил: микрошаг только для плавности, для повышения точности позиционирования он не годится.

![]()

Re: Почему шаговые работают рывками

Сообщение Nick » 30 июн 2015, 15:55

Я все варианты перепробовал и все микрошаги и все двигатели, до которых смог дотянуться, имхо от движка больше должно зависеть.

Кстати, когда драйвер сколько-то не крутит двигатель, врубается режим экономии и вал тоже чутка сдвигается.

Часто задаваемые вопросы по шаговым двигателям (FAQ)

Вопрос: Что такое шаговый двигатель и для чего он?

Ответ: Шаговые двигатели — это устройства, задача которых преобразование электрических импульсов в поворот вала двигателя на определенный угол. В отличие от обычных двигателей, шаговые двигатели имеют особенности, которые определяют их свойства при использовании в специализированных областях: управляя шаговым двигателем с помощью специального устройства (драйвер шагового двигателя), можно поворачивать его вал на строго заданный угол. Это позволяет применять его там, где требуется высокая точность перемещений. Наглядные примеры это принтеры, факсы, копировальные машины, станки с ЧПУ (Числовое программное управление), фрезерные, гравировальные машины, модули линейного перемещения, плоттеры, установщики радиоэлектронных компонентов. Шаговый двигатель является бесколлекторным двигателем постоянного тока. Как и другие бесколлекторные двигатели, шаговый двигатель высоконадежен и при надлежащей эксплуатации имеет длительный срок службы. Далее: подробно о строении шагового двигателя

Вопрос: Какие достоинства у шаговых двигателей?

Ответ: Достоинства истекают из особенностей конструкции: — Шаговый двигатель может обеспечить очень точное перемещение на заданный угол, причем без обратной связи — поворот ротора зависит от числа поданных импульсов на устройство управления; — высокая точность позиционирования и повторяемость, так качественные шаговые двигатели имеют точность не хуже 5% от величины шага, при этом данная ошибка не накапливается; — хорошая надежность двигателя, обусловленная отсутствием щеток, при этом срок службы двигателя ограничивается лишь ресурсом подшипников; — обеспечивает получение сверхнизких скоростей вращения вала без использования редуктора; — работа в широком диапазоне скоростей, т.к. скорость напрямую зависит от количества входных импульсов. Недостатки — шаговый двигатель подвержен резонансу; — может пропустить шаги и реальная позиция вала окажется рассинхронизирована с позицией, заданной в управляющей системе — низкая удельная мощность шагового привода; — потребляемая энергия не уменьшается при отсутствии нагрузки; — малый момент на высоких скоростях;

Вопрос: Какие бывают шаговые двигатели?

Ответ: Шаговых двигателей существует множество разновидностей. В настоящее время 95% всех шаговых двигателей — гибридные. В зависимости от конфигурации обмоток двигатели делятся: а)Биполярный — имеет четыре выхода, содержит в себе две обмотки. б)Униполярный — имеет шесть выходов. Содержит в себе две обмотки, но каждая обмотка имеет отвод из середины. в)Четырехобмоточный — имеет четыре независимые обмотки. Можно представлять его как униполярный, обмотки которого разъединены, а если соединить соседние отводы — получим биполярный двигатель.

В зависимости от типа электронного коммутатора управление шаговым двигателем может быть: однополярным или разнополярным; симметричным или несимметричным; ·потенциальным или импульсным. При однополярном управлении напряжение каждой фазе изменяется от 0 до +U, а при разнополярном – от -U до +U. Управление называется симметричным, если в каждом такте коммутации задействуется одинаковое число обмоток, и несимметричным – если разное.

Вопрос: Корпус у меня не разборный, а хочется посмотреть что внутри!

Ответ: Внутри находятся обмотки, зубчатый ротор и несколько подшипников. Не стоит разбирать рабочий двигатель. Ротор устанавливается с малым зазором, кроме того, система ротор-статор образует замкнутый магнитопровод, который намагничивается в собранном состоянии, и двигатель после разборки теряет существенную часть момента.

Вопрос: На какой минимальный угол может повернуться шаговый двигатель?

Ответ: Большинство моделей имеет 200 шагов на оборот, т.е. 1.8 градуса на шаг. Также производятся и можно заказать у нас двигатель с шагом в 0.9 градуса(400 шагов на оборот). Существует также возможность использования микрошагового режима, который позволяет делить шаг без потери точности на 8-10 микрошагов. Это означает, что для двигателя с шагом 0.9 градуса минимальным угла поворота будет примерно 0,09 град = 5.4 угловых минуты. Существуют также драйверы, которые могут делить шаг на 256 и даже 512 микрошагов. Но практическое значение таких делений невелико — во-первых, для совершения каждого микрошага требуется подать отдельный импульс STEP, соответственно, требуется очень высокая частота импульсов, во-вторых, точность перестает расти уже после деления шага на 10-16 частей. Единственным применением таких режимов остается повышение плавности хода двигателя.

Вопрос: Какие существуют программы для работы с шаговыми двигателями?

Ответ: Их существует множетсво как перемещение на определенный шаг, так для трехмерного использования. Могут управлять от одного до шести двигателей. Например MACH3, LinuxCNC, Turbocnc, NC Studio.

Вопрос: Как можно повысить точность вращения вала шагового двигателя?

Ответ: Есть режим дробления шага (микрошаг) реализуется при независимом управлении током обмоток шагового электродвигателя. Управляя соотношением токов в обмотках можно зафиксировать ротор в промежуточном положении между шагами. Таким образом можно повысить плавность вращения ротора и добиться высокой точности позиционирования. Однако, деление шага не всегда приводит к увеличению точности. Погрешность установки вала всегда равна указанному производителем значению (обычно 5% от полного шага), вне зависимости от микрошага. Кроме того, точность установки снижается, если ток в одной из обмоток близок к нулю. В результате точность увеличивает деление шага до примерно 8-10 микрошагов (деление 1/8 или 1/10). Большие значения приводят лишь к увеличению плавности хода.

Вопрос: Что означают характеристики шагового двигателя — ток, индуктивность, напряжение и т.п.?

Ответ: Все характеристики двигателя находятся в тесной взаимосвязи и определяют главную — кривую зависимости крутящего момента от скорости. Рассматривать влияение характеристик надо для двигателей одного размера. Момент удержания — пиковое значение крутящего момента двигателя — зависит от тока и индуктивности обмотки. Чем больше индуктивность, тем больший момент удержания можно развить, но тем больше требуется напряжение питания на высоких скоростях, чтобы преодолеть индуктивное сопротивление и закачать нужный ток в обмотку. Ток обмотки также определяет выбор драйвера шагового двигателя. Напряжение питания обмотки равно U = I*R, номинальному току обмотки умноженному на напряжение и показывает, какое постоянное напряжение надо подать на обмотку, чтобы получить номинальный ток и, соответственно, момент удержания. Величина напряжения используется при выборе драйвера и характеристик источника питания.

Вопрос: Какой шаговый двигатель лучше, А или Б?

Ответ: Этот вопрос неоднозначен, но все же дадим пару рекомендаций. Как правило, ориентироваться надо не на момент удержания, а на индуктивность. Лучше работают те двигатели, у которых индуктивность меньше — большинство задач требуют момента на высоких скоростях, и малая индуктивность требует меньшего напряжения питания. Нормальной индуктивностью можно считать 2-5 мГн для двигателей NEMA23 (фланец 57 мм), 4-6 мГн для двигателей NEMA34 (фланец 86 мм). Если А и Б — двигатели разного размера, смотрите кривую зависимости момента от скорости — чем она более пологая, тем лучше. См. более подробный алгоритм выбора шагового двигателя.

Вопрос: Что такое драйвер управления шаговым двигателем?

Ответ: Драйверы шаговых двигателей используются для управления биполярными и униполярными шаговыми двигателями с полным шагом, половинным и микрошагом. Они действуют как посредники между компьютером и двигателем и должны подбираться по напряжению и уровню мощности, типу сигнала (аналоговый и цифровой). Тип двигателя является самым важным фактором при выборе драйвера. В униполярном или биполярном двигателе ток проходит только в одном направлении по обмотке. Биполярные шаговые двигатели имеют две обмотки через которые ток проходит поочередно. Шаговые двигатели с полным шагом приводятся в движение благодаря изменениям магнитного поля относительно ротора. Полушаговые двигатели в свою очередь действуют также, как двигатели с полным шагом однако угловое перемещение ротора составляет половину шага полношагового двигателя. На каждый второй шаг запитана лишь одна фаза, а в остальных случаях запитаны две. В результате угловое перемещение ротора составляет половину угла. Микрошаговые или минишаговые двигатели отличаются дискретным числом угловых перемещений угловых положений между каждым полным шагом. В драйверах минишаговых и микрошаговых двигателей используются электронные методы улучшения позиционного решения системы управления. Драйверы шаговых двигателей отличаются по электрическим характеристикам, параметрам управления, размерам и техническим характеристикам. Электрические характеристики включают в себя максимальное напряжение на входе, номинальную мощность, силу тока на выходе, максимальная сила тока на выходе, питание переменным и постоянным током. Драйверы для шаговых двигателей могут быть однофазными или трех фазными с частотой в 50, 60, или 400 Гц. Параметры управления включают в себя особенности установки и управления. В некоторых драйверах используются ручные средства управления типа кнопок, DIP-переключателей или потенциометров. В других используются джойстики, цифровые пульты управления, компьютерные интерфейсы, или слоты для карт PCMCIA (Международная ассоциация производителей карт памяти для персональных компьютеров). Программы контроля могут быть сохранены на передвижных, энергонезависимых носителях данных. Переносные блоки управления разработаны для управления с удаленных точек. Также доступно беспроводное и WEB управления. Форма драйверов позволяет сборку модуля в нескольких конфигурациях. Большинство устройств могут монтироваться на шасси, контактные DIN рельсы, панели, стойки, стены или печатные платы (PCB). Также возможна установка автономных устройств и интегральных микросхем, которые монтируются на печатные платы. Особенности драйверов: подавление резонанса; вспомогательные входы/выходы (I/O); мягкий старт; автонастройка, самодиагностика и проверка состояния; а так же сигнализация в таких случаях как перенапряжение. В драйверах используют много различных типов шин и коммуникационных систем. Шинные типы: (ATA), (PCI), (IDE), (ISA), (GPIB), (USB) и (VMEbus). Коммуникационные стандарты: ARCNET, AS-i, Beckhoff I/O, CANbus, CANopen, DeviceNet, Ethernet, (SCSI) и (SDS). Также доступно большое количество последовательных и параллельных интерфейсов. Соответствующая статья поможет подобрать драйвер биполярного двигателя для станка с ЧПУ.

Вопрос: Как узнать, подходит ли двигатель А к драйверу Б

Ответ: Чтобы это узнать, сделайте следующее: 1) проверьте, может ли драйвер выдавать ток фазы, равный(или примерно равный)току, указанному производителем двигателя. Если ток драйвера заметно меньше тока фазы двигателя — драйвер не подходит. 2) Вычислите максимальное напряжение питания двигателя по формуле Umax = 32 * sqrt (L), где L — индуктивность обмоток двигателя в миллигенри(указывается производителем). Желательно, чтобы максимально допустимое напряжение питания драйвера было примерно равно этому значению, или было немного больше. Если это условие не выполняется, то скорее всего двигатель вращаться будет, но больших скоростей достичь не удастся. Пример:подходит ли драйвер PLD545-G3 для двигателя PL86H151? Ток обмотки двигателя — 4.2 А, ток, выдаваемый драйвером — до 5А, первое условия выполнено. Индуктивность двигателя — 12 мГн, по формуле получаем Umax = 32 * sqrt(12) = 110 Вольт. Максимальное напряжение питания драйвера — 45 Вольт. Это означает, что двигатель будет отдавать момент только на низких оборотах, а для получения качественного движения необходимо использовать или драйвер с напряжением питания до 80 Вольт(например, PLD86 или PLD880), или двигатель с меньшей индуктивностью.

Вопрос: У меня перегревается двигатель, что делать?

Ответ: Для начала надо определить, действительно ли двигатель перегревается. Многие воспринимают рабочую температуру двигателя как перегрев, потому что её «не терпит рука», тогда как нагрев в 80 градусов — нормальное явления для шагового двигателя. Поэтому необходимо замерить реальную температуру. Если она меньше 80 градусов — беспокоиться не стоит. Если больше — первое, что необходимо проверить, это выставленный рабочий ток на драйвере. Он должен соответствовать номинальному току двигателя. Также можно использовать функцию снижения тока обмоток в режиме удержания. К снижению нагрева приводит также снижение питающего напряжения, однако, и момент тоже снизится. Если нет возможности жертвовать динамикой двигателя, остается единственный способ — установить на корпус ШД радиатор и/или вентилятор.

Вопрос: Шаговый двигатель постоянно пропускает шаги. Что делать?

Ответ: Пропуск шагов — самая неприятная проблема у шаговых приводов. Причин может быть множество. В порядке убывания распространенности:

- Некачественный блок управления двигателем. Не стоит недооценивать сложность управления шаговым двигателем. Разница в работе драйвера Leadshine и кустарной поделки — очень велика. Особенно это заметно при работе в области резонанса.

- Неверные настройки драйвера. Неверно выбранное напряжение питания, ток — могут приводить к пропуску шагов. Проверьте все настройки еще раз.

- Двигатель перегружен. Нагрузка на двигатель слишком велика. Снизьте скорость или поставьте двигатель побольше.

- Механическая часть(направляющие, передачи) подклинивает

- Бракованный двигатель. Прозвоните обмотки, проверьте их сопротивление(должно совпадать с паспортным). Проверьте вращение вала рукой — при разомкнутых обмотках вал отключенного двигателя должен вращаться легко и беззвучно, при замкнутых накоротко вал крутиться не должен.

- Дребезг на контактах управляющих сигналов STEP/DIR

- Проблемы с генерацией сигналов STEP/DIR. Это целое отдельное семейство проблем, которое достойно отдельного обсуждения.

- Иногда за пропуск шагов принимают проскальзывание шестерни на валу или муфты, соединяющей вал двигателя с винтом передачи