Привод агрегатов двигателей КамАЗ -240,260,300

Привод агрегатов двигателей КамАЗ 740.11-240, 740.13-260, 740.14-300

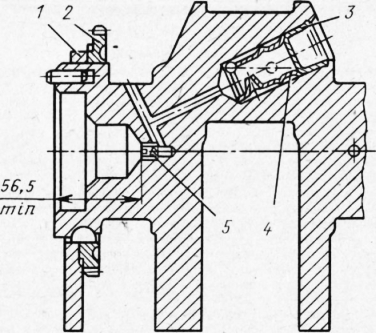

Привод агрегатов (см. рис.) осуществляется шестернями, имеющими прямые зубья, служит для передачи крутящего момента на валы механизма газораспределения , топливного насоса высокого давления, компрессора и насоса гидроусилителя руля автомобиля.

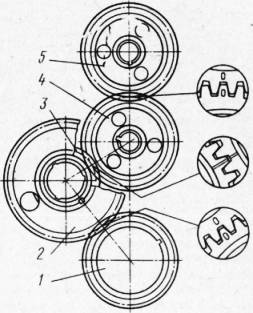

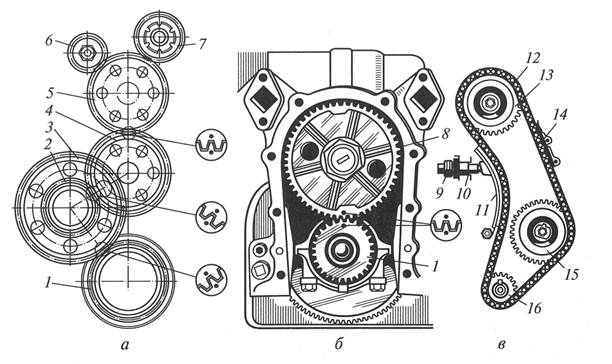

Схема установки шестерен привода агрегатов: а) — на двигатели с ТНВД, укомплектованными муфтой опережения впрыскивания топлива; б) — на двигатели с ТНВД без муфты опережения впрыскивания топлива.

Механизм газораспределения приводится в действие от ведущей шестерни, установленной на коленчатый вал, через блок промежуточных шестерен, которые вращаются на сдвоенном коническом роликовом подшипнике, расположенном на оси, закрепленной на заднем торце блока цилиндров. Шестерня напрессована на конец распределительного вала, причем угловое расположение относительно кулачков вала определяется шпонкой.

Шестерня привода ТНВД установлена на вал привода ТНВД увеличенной размерности. Поэтому вал привода ТНВД двигателей моделей 740.10 и 7403.10 не взаимозаменяем с валом привода двигателей моделей 740.11; 740.13 и 740.14.

Шестерни устанавливаются на двигатель в строго определенном положении по меткам «Е», «0» и рискам, выбитым на шестернях, как показано на рис. стр. 10.

Привод ТНВД осуществляется от шестерни, находящейся в зацеплении с шестерней распределительного вала. Вращение от вала к ТНВД передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность установки валов ТНВД и шестерни. С шестерней привода ТНВД находятся в зацеплении шестерни привода пневмокомпрессора и насоса гидроусилителя руля.

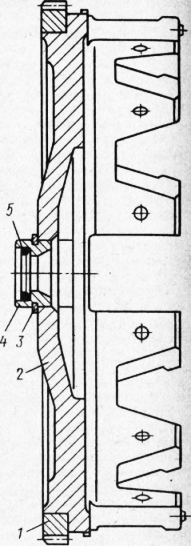

Привод агрегатов закрыт картером маховика, закрепленным на заднем торце блока цилиндров. Справа на картере размещен фиксатор маховика, применяемый для установки угла опережения впрыскивания топлива и регулирования тепловых зазоров в механизме газораспределения. Ручка фиксатора при эксплуатации установлена в верхнем положении. В нижнее положение ее переводят при регулировочных работах, в этом случае фиксатор находится в зацеплении с маховиком. В верхней части картера маховика есть расточки, в которые устанавливаются пневмокомпрессор и насос гидроусилителя руля.

Конструкция картера маховика выполнена под установку одноцилиндрового пневмокомпрессора. В картере маховика, в отличие от картера маховика, эксплуатируемого с двухцилиндровым пневмокомпрессором, отсутствуют вставка картера маховика и боковой подводящий масляный канал в пневмокомпрессор. Поэтому, установка на двигатель двухцилиндрового пневмокомпрессора возможна только с обязательной заменой картера маховика.

По бокам картера маховика в средней части выполнены две бобышки с отверстиями диаметром 21,3 мм для слива масла из турбокомпрессора. Внизу в левой части картера имеется расточка, в которую устанавливается стартер. В середине картера выполнена расточка под манжету коленчатого вала. Со стороны заднего торца выполнена расточка под картер сцепления.

В левой части картера маховика выполнен прилив с фланцем и люком для установки коробки отбора мощности от двигателя . При отсутствии коробки отбора мощности люк закрывается заглушкой, установленной на жидкую прокладку.

Шестерня двигателя камаз схема

Установка гильз цилиндров и направляющих толкателей.

Верхние уплотнительные кольца необходимо устанавливать на гильзы цилиндров без скручивания и излишнего растягивания.

Перед установкой гильз в блок на заходные фаски блока и гильз необходимо нанести смазку типа ЦИАТИМ . Гильзы следует вставлять в блок осторожно усилием руки, не допуская срезания выступающих из канавок уплотнительных колец.

Рекламные предложения на основе ваших интересов:

На верхнем нерабочем торце каждой гильзы на стороне, обращенной к вентилятору, необходимо нанести номер цилиндра.

Направляющие толкателей должны поступать на сборку в комплекте с толкателями. Все направляющие и толкатели, устанавливаемые на один двигатель, должны иметь размер по рабочему чертежу или ремонтный. Направляющие следует устанавливать на штифты блока цилиндров и крепить болтами. Момент затяжки болтов должен быть 7,5—9,5 кгс-м.

Сборка и установка распределительного вала. Вал распределительный должен быть собран с корпусом подшипника и шестерней. Перед сборкой с корпусом подшипника заднюю опорную шейку вала и втулку корпуса необходимо протереть салфеткой и смазать чистым маслом для двигателя.

Шестерню, предварительно нагретую до температуры (100±10) °С, напрессовать на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25—0,30 мм.

При установке распределительного вала в блок цилиндров втулки опор и опорные шейки вала смазать чистым маслом для двигателя. Распределительный вал следует устанавливать аккуратно; повреждение рабочих поверхностей втулок не допускается.

Сборка и установка коленчатого вала. Коленчатый вал перед сборкой необходимо тщательно обдуть сжатым воздухом. В полости вала запрессовать и развальцевать заглушки, а в масляный канал переднего торца вставить ввертыш, Как показано на рис. 2. Глубина торца ввертыша от торца вала должна быть не менее 56,5 мм. Момент затяжки ввертыша должен быть 5—6 кгс-м. Герметичность заглушек проверить опрессовкой полостей дизельным топливом под давлением 2 кгс/см2. Допускается подтекание топлива не более 20 г/мин для одной заглушки. После проверки для удаления топлива необходимо продуть каналы и полости вала. Проверку герметичности заглушек допускается производить маслом при температуре 40—50° С под давлением 10 кгс/см2; подтекание масла для одной заглушки не должно быть более 20 г/мин. Повторная установка использованных заглушек не допускается.

Установочные штифты необходимо запрессовать в коленчатый вал так, чтобы штифт переднего конца вала выступал на 7 мм, а заднего на 10 мм.

Шестерни и противовесы перед напрессовкой нагреть до температуры 105 °С. Напрессовку производить до упора. Противовесы изготовлены с дисбалансом 13 500 г-см относительно оси отверстия с направлением действия вдоль оси симметрии противовеса. Отклонение от заданного дисбаланса не должно превышать 15 гс-см в любом направлении.

Размеры вкладышей коренных подшипников должны соответствовать размерам шеек коленчатого вала и гнездам в блоке цилиндров. Перед установкой коленчатого вала в блок рабочая поверхность вкладышей коренных подшипников и коренные шейки должны быть смазаны чистым маслом для двигателя. Упорные полукольца коленчатого вала установить в выточках задней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников затянуть в соответствии с инструкцией, приведенной в ТУ на ремонт дбигателя.

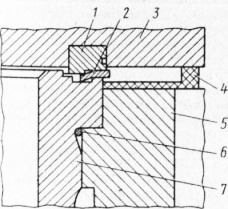

Установка распределительных шестерен. Шестерни должны быть установлены по меткам, как показано на рис. 78. Затяжку болтов крепления оси ведущей шеЛерни привода распределительного вала- к блоку производить в два приема (предварительно и окончательно) моментом 5,0—6,2 кгс-м. Болт крепления роликоподшипника ведущей шестерни распределительного вала затянуть моментом 9—10 кгс-м.

Окружной зазор в зацеплении шестерен газораспределения при рабочем состоянии двигателя должен быть 0,1—0,3 мм. Замер окружного зазора производить щупом в трех точках (не менее).

Сборка и установка картера маховика. Картер собирается с корпусом переднего подшипника и манжетой заднего конца колен-’ чатого вала. Перед установкой картера блок цилиндров по периметру прокладки картера маховика допускается смазывать тонким слоем консталина УТ-2 или смазками 1-13, ЦИАТИМ -201. Затяжку болтов крепления картера маховика производить моментом 9—11 кгс-м.

Радиальное биение посадочного диаметра и осевого торца картера маховика под картер сцеплени^ относительно оси коленчатого вала не должно превышать 0,4 мм.

Сборка и установка поршня с пальцем и шатуном. Поршень с пальцем и шатуном собирается после нагрева поршня до 80—)(10° С. Отверстие в шатуне под палец и. сам палец должны быть обильно смазаны маслом для двигателя. Палец устанавливается усилием руки (запрессовка не допускается).

Выточки под клапаны на поршне и пазы под усы вкладышей на шатуне необходимо расположить в одну сторону. Стопорные кольца поршневого пальца должны надежно фиксировать его в поршне от осевого перемещения.

На крышке шатуна необходимо выбить порядковый номер цилиндра, предварительно проверив спаренность крышки с шатуном.

Установку компрессионных и маслосъемных колец на поршень производить с помощью специального приспособления. Маслосъемноё кольцо устанавливать последовательно: сначала вставить в канавку пружинный расширитель, затем надеть кольцо так, чтобы стык расширителя находился под углом 180° к замку кольца.

Затем установить компрессионное кольцо, покрытое мплийя^и, и последним — компрессионное, покрытое хромом. Замки смежных колец развести в противоположные стороны.

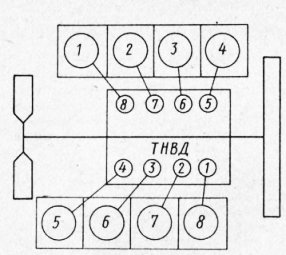

Комплекты с поршнями и кольцами в сборе устанавливать на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров приведена на рис. 4. При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

Суммарный зазор между торцами нижних головок шатунов и щеками коленчатого вала (осевой люфт) должен быть не менее 0,15 мм. Выступание днища поршня над буртом гильзы должно быть в пределах 0,5—0,7 мм.

Болты креплении крышек шатунов должны быть затянуты до удлинения на 0,25—0,27 мм.

Сборка и установка маховика. Маховик должен быть собран с зубчатым ободом и установочной втулкой. При установке на маховик зубчатый обод необходимо нагреть до температуры 230° С. Установочная втулка должна быть собрана с манжетой первичного вала и запрессована до упора стопорного кольца в маховик.

Перед установкой маховика на двигатель в отверстие заднего торца коленчатого вала запрессовать подшипник первичного вала коробки передач и заложить 15 г смазки № 153. Затяжку болтов крепления маховика производить последовательно в два приема (предварительно и окончательно) моментом 15— 17 кгс-м. Биение рабочей поверхности маховика и при-валочной поверхности под кожух сцепления, замеренное на максимальных диаметрах относительно оси коленчатого вала, не должно превышать 0,25 мм.

Сборка и установка головок цилиндров. Головку цилиндра перед сборкой необходимо тщательно обдуть сжатым воздухом. Опорное кольцо газового стыка после установки в головку необходимо обжать усилием 4500 кгс. Выступание плоскости кольца из головки после обжатия должно, быть 0,122—0,230 мм. Разность замеров для одной головки не должна превышать 0,08 мм. Выступ кольца газового стыка не должен иметь заусенцев и забоин.

Посадка клапанов на седла должна быть герметичной. Проверку герметичности производить сухим воздухом при давлении 1.5 кг/см2. Допустимая утечка воздуха не должна превышать 3.6 см /мин. Клапаны должны быть надежно зафиксированы сухарями.

Перед установкой головки цилиндра плоскости сопряжения блока и головки, а также прокладки необходимо протереть и обдуть сжатым воздухом. Резиновые уплотнительные кольца головки цилиндров следует устанавливать плоской стороной к блоку цилиндров. Головка цилиндра должна свободно без ударов садиться на установочные штифты. Резьба болтов крепления головки цилиндра должна быть смазана тонким слоем графитной смазки. Болты затягиваются в, последовательности, указанной на рис. 81. Затяжку болтов необходимо производить не менее чем в три приема: 1-й – 4 кгс-м; 2-й — 124-15; 3-й — 19-Н21 кгс-м (предельные значения).

Шестерня двигателя камаз схема

Механизм газораспределения управляет своевременным впуском в цилиндры воздушного заряда и удалением из них отработавших газов; состоит из клапанов с пружинами, распределительного (кулачкового) вала с шестернями и деталей, которые передают движение от вала клапанам

Коленчатый вал через шестерни вращает распределительный вал 1.

Выступ кулачка вала поднимает толкатель 2 вместе со штангой 4, коромысло 6 поворачивается на оси и опускает клапан 17, сжимая его пружины 13 и 14.

При дальнейшем повороте вала выступ кулачка выходит из-под толкателя, давление на клапан прекращается и он под действием сжатых пружин поднимается во втулке, плотно закрывая отверстие головки цилиндра.

За один рабочий цикл четырехтактного двигателя, т. е. за два оборота коленчатого вала, клапаны должны открывать и закрыть отверстия головки цилиндров только один раз. При этом распределительный вал делает один оборот.

Мощность двигателя зависит от наполнения цилиндров свежим зарядом воздуха степени очистки их от отработавших газов. Чтобы воздуха поступало в цилиндры больше, впускной клапан открывается с опережением, т. е. до прихода поршня в м. т.

Наполнение цилиндра начинается т от всасывающего действия поршня, а под влиянием инерционного напора во впускном трубопроводе, который создается вследствие часто повторяющихся тактов.

Закрывается впускной клапан с забыванием, т. е. после прихода поршня в в.м. т., потому что воздух продолжает поступать в цилиндр по инерции и давление в нем еще ниже атмосферного.

Выпускной клапан открывается тоже с опережением, т. е. до окончания такта рабочего хода, и часть газов, находящихся под небольшим давлением, выбрасывается из цилиндра. Это снижает противодавление оставшихся в нем газов, уменьшая затрату мощности на их выталкивание.

Закрывается выпускной клапан с запаздыванием, т. е. после в. м. т., обеспечивая лучшую очистку камеры сгорания от отработавших газов.

В какой-то момент оба клапана оказываются одновременно приоткрытыми. Наступает так называемое перекрытие клапанов, при котором выходящие из цилиндра газы способствуют подсасыванию воздуха в цилиндр, увеличивая его наполнение.

Продолжительность открытого положения клапанов, выраженную в градусах поворота коленчатого вала, называют фазами газораспределения.

На рис. 1 приведена диаграмма таких фаз, из которой видно, при каком положении шатунной шейки относительно мертвых точек открываются и закрываются клапаны.

Диаграмма фаз обеспечивается формой и взаимным положением кулачков распределительного вала, а также определенным зазором между стержнями клапанов и носиками коромысел.

Привод распределительного вала осуществляется от коленчатого вала через шестерни привода агрегатов. Установка шестерен привода распределительного вала и агрегатов показана на рис. 2.

На торце каждой шестерни выбиты метки «О» или риски, совпадение которых должно быть обеспечено при сборке двигателя для обеспечения правильности фаз газораспределения.

Распределительный вал стальной, рабочая поверхность его кулачков и опорных шеек цементирована и закалена токами высокой частоты. Профиль кулачков неодинаковый для впускных и выпускных клапанов.

Распределительный вал установлен в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом.

На задний конец распределительного вала насажена прямозубая шестерня.

От осевого перемещения распределительный вал фиксируется подшипником задней опоры, установленным в корпусе.

В торцы корпуса упираются с одной стороны ступица шестерни, с другой — упорный бурт задней опорной шейки вала.

Корпус подшипника прикреплен к стенке блока цилиндров тремя болтами.

Толкатели клапанов стальные, пустотелые, тарельчатого типа с цилиндрической направляющей частью.

Для повышения работоспособности пары кулачок — толкатель торец тарелки толкателя наплавлен отбеленным чугуном.

Торец толкателя, контактирующий со штангой, заканчивается сферическим гнездом для упора нижнего конца штанги. Толкатели клапанов устанавливаются в направляющих, прикрепленных к блоку цилиндров болтами.

Штанги толкателей пустотелые с запрессованными наконечниками. Нижний наконечник имеет выпуклую сферическую поверхность, верхний — выполнен в виде сферической чашечки для упора регулировочнoro винта коромысла.

Коромысла клапанов представляют собой стальные кованые двуплечие рычаги запрессованными бронзовыми втулками.

Носик коромысла длинного плеча закален до высокой твердости. Для уменьшения хода толкателя и штанги, а также снижения сил инерции коромысла выполнены неравноплечими.

В короткое плечо коромысла ввернут регулировочный винт с контргайкой для установления требуемого зазора между коромыслом и торцом стержня клапана.

Коромысла впускного и выпускного клапанов установлены консольно на осях, выполненных заодно со стойками коромысел.

Стойки зафиксированы штифтами и скреплены на головке шпильками. К каждому коромыслу через отверстие в стойке вводится смазка.

Подшипниками коромысел служат бронзовые втулки.

Клапаны изготовлены из жаропрочной стали. Каждый цилиндр имеет один впускной и один выпускной клапаны.

Стержни клапанов перемешаются в металлокерамических направляющих втулках, запрессованных в головку цилиндра. Для улучшения приработки стержни клапанов перед сборкой покрывают графитом.

Смазываются стержни маслом, которое вытекает из сопряжений коромысел с осями и разбрызгивается клапанными пружинами.

Для лучшего наполнения цилиндров свежим воздухом диаметр тарелки впускного клапана больше, чем диаметр тарелки выпускного.

Каждый клапан имеет две цилиндрические пружины с равномерным шагом и противоположной навивкой, что обеспечивает высокую резонансную характеристику клапанному механизму.

Различное направление витков наружной и внутренней пружин при поломке одной из них исключает попадание ее витков между витками другой.

Нижними торцами пружины опираются на головку цилиндра через стальную шайбу, верхними — в упорную тарелку. Последняя упирается в коническую втулку, которая соединена со стержнем клапана двумя конусными сухарями.

Разъемное соединение втулка — тарелка имеет небольшое трение при относительном перемещении, что дает возможность пружинам при их сжатии проворачивать клапаны относительно седел (так как пружина при сжатии несколько скручивается). Этим достигаются равномерное изнашивание рабочих поверхностей и одинаковый нагрев клапанов при работе.

Техническое обслуживание механизма газораспределения

Основными работами при техническом обслуживании кривошипно-шатунного и газораспределительного механизмов являются проверка и при необходимости регулирование зазоров между клапанами и коромыслами, а также прослушивание работающего двигателя для обнаружения стуков и замена изношенных или поломанных деталей.

Зазор в клапанном механизме должен гарантировать плотное прилегание клапана к седлу при удлинении стержня от нагревания и в случае осадки головки в седле из-за изнашивания фасок.

Регулирование зазоров клапанов смотрим в статье «Как отрегулировать зазоры клапанов Камаз».

В процессе эксплуатации нормальная работа газораспределительного механизма может быть нарушена, так как горячие газы разрушают посадочные поверхности тарелок клапанов и их седел, на головках клапанов отлагается нагар. Это приводит к нарушению плотности прилегания клапана к седлу, в результате чего возможны утечки газа и перегрев клапана.

Постепенно изнашиваются трущиеся поверхности деталей механизма, нарушается зазор между клапанами и коромыслами. Это приводит к изменению фаз газораспределения.

Наиболее заметный внешний признак неисправности механизма — стуки в зоне расположения клапанов, распределительных шестерен и распределительного вала.

В процессе эксплуатации двигателя детали кривошипно-шатунного механизма работают надежно и не требуют периодического технического обслуживания. В результате нарушения правил эксплуатации или небрежной сборки возможны неисправности в работе механизма и (или) преждевременное изнашивание его деталей.

Признак увеличенного износа деталей цилиндропоршневои группы или залегания поршневых колец — это повышенный расход картерного масла на угар, дымный выпуск и интенсивный выход газов из сапуна.

Состояние подшипников коленчатого вала (зазоры) характеризуется давлением масла в главной магистрали. Если оно падает, необходимо проверить исправность манометра, фильтров, клапанов, масляного насоса и подводящих трубопроводов.

Убедившись в исправности перечисленных элементов, вскрывают коренные и шатунные подшипники и определяют состояние трущихся поверхностей шеек и вкладышей.

Стуки при работе двигателя прослушиваются на разных частотах вращения коленчатого вала с помощью светоскопа. Причина их возникновения определяется по некоторым характерным оттенкам стуков в соответствующих участках их прослушивания.

Шестерня двигателя камаз схема

3. Деталировка ГРМ

Привод распределительного вала. Распределительный вал приводится в движение при помощи зубчатой, цепной или зубчато-ременной передачи (рис. 5).

Рисунок 5 — Типы привода распределительного вала:

а, б — зубчатый; в — цепной; 1 — ведущие шестерни; 2, 3 — блок промежуточных зубчатых колес; 4, 8 — зубчатые колеса распределительных валов; 5 — зубчатое колесо топливного насоса; 6 — шестерня привода насоса гидроусилителя; 7— шестерня привода компрессора; 9 — гайка; 10 — регулировочный механизм; 11 — башмак натяжного устройства; 12 — двухрядная втулочно-роликовая цепь; 13 — звездочка распределительного вала; 14 — пластмассовая колодка (успокоитель); 15 — звездочка привода масляного насоса и распределителя зажигания; 16 — ведущая звездочка коленчатого вала.

Зубчатые колеса привода должны входить в зацепление между собой при строго определенном положении коленчатого и распределительного валов, что обеспечивает правильность заданных фаз газораспределения и порядка работы двигателя. Поэтому при сборке двигателя зубчатые колеса вводятся в зацепление по меткам (схемы меток на рисунке 5, а, б) на их зубьях (на впадине между зубьями колеса и на зубе шестерни). Чтобы уменьшить уровень шума зубчатых колес, их изготавливают из различных материалов. На коленчатом валу устанавливают стальную шестерню, а на распределительном — чугунное (двигатели автомобилей ЗИЛ-431410, МАЗ-5335) или текстолитовое колесо (двигатели автомобилей ГАЗ-3307, -3302, -2705 «ГАЗель»).

Распределительный вал . Распределительный вал изготавливают из стали или специального чугуна и подвергают термической обработке. Профиль его кулачков, как впускных 6 (рис. 2), так и выпускных 7, у большинства двигателей делают одинаковым.

Одноименные (впускные и выпускные) кулачки располагаются в четырехцилиндровом двигателе, под углом 90°, в шестицилиндровом — под углом 60°, а в восьмицилиндровом — под углом 45°. При шлифовании кулачкам придают небольшую конусность. Взаимодействие сферической поверхности торца толкателей 19 с конической поверхностью кулачков обеспечивает их поворот в процессе работы.

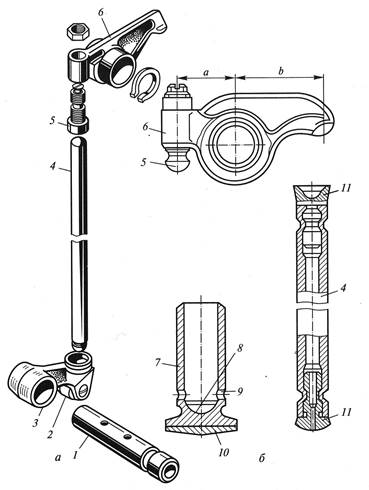

Рисунок 6 — Детали привода клапанов дизелей:

а — ЯМЗ; б — КамАЗ; 1 — ось; 2 — ролик; 3, 7 — толкатели; 4 — штанги; 5 — регулировочный винт; 6 — коромысло; 8 — сферическая поверхность под штангу; 9 — отверстие для слива масла; 10 — наплавленная поверхность толкателей; 11 наконечник; а и b — плечи коромысла.

Начиная с передней опорной шейки 4, диаметр шеек уменьшается, что облегчает установку распределительного вала в картере двигателя. Число опорных шеек обычно равно числу коренных подшипников коленчатого вала. Втулки 8 опорных шеек изготавливают из стали, а внутреннюю поверхность их покрывают антифрикционным сплавом.

На переднем конце распределительного вала расположен эксцентрик 5, воздействующий на штангу 24 привода бензонасоса, а на его заднем конце находится шестерня 28, которая приводит во вращение зубчатое колесо валика 29, расположенного в корпусе 27 привода распределителя зажигания и смазочного насоса.

Между зубчатым колесом 1 распределительного вала и его передней опорной шейкой установлено распорное кольцо 3 упорного фланца 2, крепящегося болтами к блоку и удерживающего вал от продольного перемещения. Так как толщина распорного кольца 3 больше толщины упорного фланца 2, обеспечивается осевой зазор («разбег») распределительного вала, который должен составлять 0,08 ÷ 0,21 мм . В отверстии переднего торца распределительного вала (двигатели ЗИЛ-508, ЗМЗ-511 и др.) расположен узел привода центробежного датчика, регулятора частоты вращения коленчатого вала, состоящий из валика 22, пружины 21 и шайбы 25, закрепленных стопорным кольцом 23.

Толкатели. Они предназначены для передачи усилия от распределительного вала через штанги к коромыслам. Изготавливают их из стали или чугуна. Толкатели (рис. 6) бывают цилиндрические и рычажно-роликовые. В дизелях ЯМЗ-236М2 и -238М2 применяют рычажно-роликовые толкатели качающегося типа (рис. 6, а), установленные на оси 1 над распределительным валом.

Ролик 2 толкателя 3 опирается на кулачок распределительного вала. Ось ролика вращается на игольчатых подшипниках, поэтому при перекатывании ролика по кулачку трение скольжения заменяется трением качения, что повышает срок службы толкателя. Сверху на толкатель опирается штанга 4.

В двигателях ЗИЛ-508, ЗМЗ-511 и КамАЗ-740, Д-245.12 применяют цилиндрические толкатели 7 (рис. 6, б), установленные в специальных отверстиях — направляющих. В дизеле КамАЗ-740 применяют съемные направляющие. Внутренняя полость толкателя имеет сферическую поверхность 8 под штангу и отверстие 9 для слива масла. Для повышения работоспособности торцовую поверхность 10 стальных толкателей в месте соприкосновения с кулачком наплавляют специальным износостойким чугуном.

Штанги. Для передачи усилия от толкателей к коромыслам служат штанги, которые изготавливают из стального прутка с закаленными концами (двигатели ЗИЛ-508) или стержня из алюминиевого сплава (двигатели ЗМЗ-511 и -4022) со стальными сферическими наконечниками.

В дизелях ЯМЗ и КамАЗ, Д-245Л2 штанги 4 (рис. 6, б) делают обычно из стальной трубки.

На концах штанг напрессовывают стальные сферические наконечники 11, которыми они с одной стороны упираются в сферические поверхности регулировочных винтов 5 (рис. 6, а), ввернутых в коромысла 6, а с другой — в толкатели.

Коромысла. Для передачи усилия от штанги к клапану служит коромысло, представляющее собой неравноплечий рычаг, изготовленный из стали или чугуна. Плечо а (рис. 6, б) коромысла примерно в 1,5 раза больше плеча b . Наличие длинного плеча коромысла не только уменьшает ход толкателя и штанги, но и снижает силы инерции, возникающие при их движении, что способствует повышению долговечности деталей привода клапанов.

Коромысла карбюраторных двигателей расположены на общей полой оси 13 (рис. 2), в конце которой запрессованы заглушки, что позволяет подводить масло к бронзовым втулкам коромысел и сферическим наконечникам регулировочных болтов 15. Оси 13 в сборе с коромыслами устанавливают на каждой головке цилиндра с помощью стоек 16. На дизелях оси коромысел выполнены как одно целое со стойками, и каждое коромысло качается на своей оси.

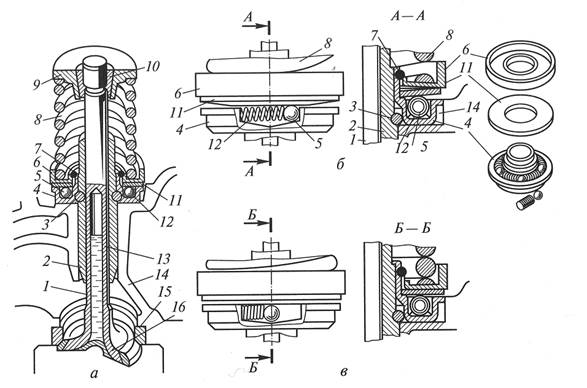

Рисунок 7 — Выпускной клапан двигателя автомобиля ЗИЛ-431410 с механизмом вращения:

а — выпускной клапан, установленный на головке цилиндров; б, в — соответственно начальное и конечное рабочие положения механизма вращения клапана; 1 — стержень клапана; 2 — направляющая втулка; 3 — замочное кольцо; 4 — корпус механизма вращения; 5 — шарики; 6 — опорная шайба; 7 — замочное кольцо; 8 — пружина; 9 — тарелка; 10 — сухарики; 11 — дисковая пружина; 12 — возвратная пружина; 13— металлический натрий; 14 — головка цилиндров; 15 — седло; 16 — головка клапана.

Клапаны. Открытие и закрытие впускных и выпускных каналов, соединяющих цилиндры с газопроводами системы питания, происходят при помощи клапанов. Клапан (рис. 7, а) состоит из плоской головки 16 и стержня 1, соединенных между собой плавным переходом. Для лучшего наполнения цилиндров горючей смесью диаметр головки впускного клапана делают значительно больше, чем диаметр выпускного.

Так как клапаны работают в условиях высоких температур, их изготавливают из высококачественных сталей. Впускные клапаны делают из хромистой стали, выпускные — из жаростойкой, так как последние соприкасаются с горячими отработавшими газами и нагреваются до температуры 600 ÷ 800 °С.

Высокая температура нагрева клапанов вызывает необходимость установки в головке цилиндров специальных вставок 15 из жаропрочного чугуна, которые называются седлами. Применение вставных седел повышает срок службы головки цилиндров и клапанов.

Для плотного прилегания к седлам рабочие поверхности головок клапанов делают коническими, в виде тщательно обработанных фасок (под углами 45 или 30°).

Стержни 7 клапанов имеют цилиндрическую форму. Они перемещаются в чугунных или металлокерамических направляющих втулках 2, запрессованных в головку блока. На конце стержня проточены цилиндрические канавки под выступы конических сухариков 10, которые прижимаются к конической поверхности тарелки 9 под действием пружины 8.

В дизелях ЯМЗ, КамАЗ и двигателях автомобилей ГАЗ, «Москвич», ВАЗ для улучшения резонансной характеристики и повышения работоспособности газораспределительного механизма клапаны прижимаются к седлам не одной, а двумя пружинами их изготовляют из пружинной стали и подвергают термообработке . В этом случае направление витков пружин делается различным, чтобы при поломке одной из пружин ее витки не попали между витками другой, и не нарушилась безотказная работа клапанного механизма.

На впускных клапанах под опорные шайбы или в верхней части направляющих втулок (у двигателей ЗИЛ, КамАЗ, ЗМЗ) устанавливают резиновые манжеты или колпачки 7 (рис. 3). Манжеты или колпачки при открытии клапанов плотно прижимаются к его стержню и направляющей втулке, вследствие чего устраняется возможная утечка (подсос) масла в цилиндры через зазор между втулкой и стержнем клапана (при такте впуска).

В двигателях ЗИЛ — 508 и ЗМЗ — 511 для лучшего отвода теплоты от выпускных клапанов введено натриевое охлаждение. С этой целью клапан делают полым, и его полость заполняют на 3/4 объема металлическим натрием 13 (рис. 7, а). Натрий имеет высокую теплопроводность и плавится при температуре 98 °С Во время работы двигателя расплавленный натрий омывает внутреннюю полость клапана, при этом теплота от его головки передается к стержню и через направляющую втулку и головку цилиндров отводится к охлаждающей жидкости.

В клапанном приводе двигателей ЗМЗ (рис. 3), кроме сухариков 10 и тарелки 8 имеется коническая втулка 9, плотно охватывающая сухарики и соприкасающаяся с тарелкой 5 узким кольцевым пояском. Вследствие этого уменьшается трение в этом соединении и клапан может проворачиваться под действием усилия, передаваемого через коромысло, что способствует снятию нагара с головки и седла клапана и предотвращает их обгорание.

Для этой же цели выпускные клапаны V-образных карбюраторных двигателей ЗИЛ имеют механизм принудительного вращения (рис. 7, а). При закрытом клапане, когда усилие пружины 8 невелико (рис. 7, б), дисковая пружина и выгнута наружным краем вверх, а внутренним упирается в заплечики корпуса 4 механизма вращения. При этом шарики 5 в конических пазах корпуса отжаты возвратными пружинами 12 в крайнее положение.

Когда клапан начинает открываться, усилие пружины 8 возрастает, в результате чего дисковая пружина 11 (рис. 7, в) выпрямляется и передает усилие пружины 8 на шарики 5, которые, перекатываясь по наклонным пазам корпуса, поворачивают дисковую пружину 11, опорную шайбу 6, клапанную пружину 8 и сам клапан относительно его первоначального положения.

Во время закрытия клапана усилие клапанной пружины уменьшается. При этом дисковая пружина 11 прогибается до своего исходного положения и освобождает шарики 5, которые под действием возвратных пружин 12 возвращаются в первоначальное положение, подготавливая механизм вращения к новому циклу поворота клапана.

При частоте вращения коленчатого вала около 3000 об/мин частота вращения выпускного клапана достигает 30 об/мин.