Блок цилиндров: расточка или хонингование

Блок цилиндров: расточка или хонингование?

Прежде чем погрузиться в «дебри» ремонтных технологий, ответим еще на один простой вопрос, являющийся ключевым: зачем вообще нужно растачивать и хонинговать цилиндры, какова цель всех этих операций? Другими словами.

Зачем ремонтировать цилиндры?

В принципе, ответ ясен — цилиндры ремонтируют, если они изношены. Правда, величина и характер износа могут быть весьма различными, и не всегда блок цилиндров даже долго «ходившего» мотора требует ремонта.

Обычно предельную величину износа цилиндров определяют по двум параметрам: износу в зоне остановки верхнего поршневого кольца в ВМТ и эллипсности зеркала, возникающей в зоне контакта стенки цилиндра с юбкой поршня. Первый параметр оценивается критической величиной около 0,05 мм, второй — около 0,03 мм. Если состояние цилиндра хуже, то из-за износа в верхней части (характерной «ступеньки» на стенке цилиндра) нарушаются условия работы поршневых колец, появляется их вибрация и не исключены удары о край «ступени», в результате чего износ колец и их канавок на поршне резко ускоряется. Эллипсность нарушает плотность прилегания колец к цилиндру и увеличивает зазор между поршнем и цилиндром. Вместе оба фактора приведут к прорыву газов в картер, снижению компрессии и возрастанию расхода масла, даже если в двигатель установить новые поршни и кольца. Правда, после такого «косметического» ремонта указанные параметры иногда приходят в «норму», но ненадолго — тысяч на 10-20 километров пробега.

Получается, что у изношенных цилиндров имеются недопустимые искажения в их геометрии, что требует ее восстановления до исходного состояния, то есть необходимо отремонтировать блок. Однако здесь и возникают проблемы, поскольку еще не совсем ясно.

Что нужно восстанавливать в цилиндре?

Грубо говоря, все геометрические характеристики блока цилиндров можно разделить на параметры «макро» и «микро». Макрогеометрия — это, очевидно, размеры, форма и взаимное расположение ремонтируемых и других (в том числе базовых, т.е. используемых для точной установки блока в станке) поверхностей. Проще всего восстановить размеры, а именно зазор между поршнем и цилиндром. Для этого достаточно увеличить диаметр цилиндра (к примеру, расточить) в соответствии с размером ремонтного поршня. Среднее значение рабочего зазора у большинства двигателей 0,04-0,05 мм — это та величина, на которую диаметр цилиндра превышает размер поршня, измеренный по юбке перпендикулярно оси отверстия поршневого пальца.

Несколько хуже обстоит дело с формой отремонтированной поверхности. Необходимо добиться (а это не так просто), чтобы эллипсность и конусность цилиндра не превышали 0,01 мм, иначе в цилиндре не получится стабильного рабочего зазора и хорошего прилегания поршневых колец.

В большинстве случаев при ремонте этим и ограничиваются малоопытные мастера, забывая о таких значимых параметрах, как взаимное расположение поверхностей. Речь идет прежде всего о перпендикулярности осей цилиндра и коленчатого вала — именно этот параметр во многом определяет не только ресурс двигателя в целом, но и некоторые более «второстепенные» характеристики, к примеру, шумность работы.

«Микрогеометрия» — это микропрофиль зеркала цилиндров. От того, какой получилась поверхность после ремонта, зависит трение и износ деталей, в первую очередь, поршневых колец. Для этого микропрофиль поверхности должен удовлетворять противоречивым требованиям — быть гладким, но одновременно и шероховатым, чтобы удерживать масло. Кроме того, необходимо, чтобы трущиеся детали имели минимальное время приработки.

Всем этим требованиям, как известно, лучше всего соответствует поверхность, имеющая впадины (риски) так называемой основной шероховатости глубиной до 0,005-0,010 мм и сглаженные (плоские) вершины — опорные поверхности. Такая поверхность формируется в процессе плосковершинного хонингования, о котором речь пойдет ниже.

Итак, искомые геометрические характеристики цилиндров определены. Дело за малым — обеспечить все это на практике.

Как ремонтируют блоки?

Вначале небольшое замечание. Как мы показали выше, количество параметров, контролируемых при ремонте блока цилиндров весьма велико, а их значения могут меняться на разных стадиях механической обработки. Очевидно, что добиться высокого качества ремонта можно, только грамотно выстроив всю последовательность операций механической обработки и непременно контролируя геометрию блока на каждой стадии. Поэтому будет ошибкой рассматривать поступивший в ремонт блок цилиндров как некую деталь, требующую ремонта. Это упрощенный подход, при котором весьма проблематично получить положительный результат. Мы советуем рассматривать ремонтируемый блок только как заготовку, которой предстоит пройти долгий путь, прежде чем она станет деталью.

Очевидно, превращение заготовки в деталь достигается не по мановению волшебной палочки — необходимо несколько условий: соответствующее оборудование, хороший инструмент и правильная технология. Сюда мы бы обязательно добавили и грамотного специалиста-ремонтника, без которого трудно рассчитывать на успех.

Итак, обратимся к практике ремонта блоков цилиндров. Здесь многое определяется оборудованием. Как известно, станки, используемые для ремонта блоков недоступны большинству широкопрофильных СТО по причине высокой стоимости. Такой станок необходимо окупить, для чего нужна его загрузка соответствующими работами. В результате ремонт блоков обычно осуществляется в специализированных мастерских и технических центрах, располагающих этим оборудованием.

А какое оборудование здесь используется? Без сомнения, самым популярным в последние годы становится хонинговальный станок CV616 американской фирмы Sunnen. Его преимущества перед аналогами, в том числе отечественными, очевидны — высокая производительность, надежность, точность, простота управления, наличие автоматики. В результате блок цилиндров 4-цилиндрового двигателя может быть отремонтирован в течение 20-30 минут, и это при съеме металла с цилиндров до 0,5 мм на диаметр!

Добиться такой производительности позволяет конструкция станка, в частности, автоматическая подача абразивных брусков «на разжим» по мере снятия металла со стенок цилиндра.

То есть станок смело и прямо, без расточки, хонингует цилиндры в нужный размер. Быстро, удобно, выгодно — традиционная расточка уже не нужна, станок сам прекрасно выправляет геометрию самого изношенного и «кривого» цилиндра. Лишь в самом конце достаточно заменить бруски на хонинговальной головке на более мелкозернистые или на специальные абразивные «щетки», чтобы получить требуемую плосковершинную поверхность цилиндра. В результате имеем «то, что просили» — эллипсность и конусность цилиндра не более 0,01 мм и прекрасный микропрофиль поверхности, — что еще надо для «полного счастья» ремонтника-моториста?

К сожалению, картина не всегда оказывается такой радужной. Только выясняется это много позже, этак через 40-50 тысяч километров пробега отремонтированного двигателя. Заметили, что двигатель стал шумноват? Да и «маслицо подъедает»? Нет, быть не может, ведь все сделали хорошо. Хотя. Правильно, внимательный читатель, наверное, обратил внимание на то, что в описании преимуществ американского станка мы ничего не сказали о взаимном расположении поверхностей на отремонтированном блоке цилиндров. А в этом, как оказывается, и «зарыта собака».

Когда лучшее — враг хорошего

Давайте посмотрим, что же происходит при «прямом», без расточки, хонинговании цилиндров? Вначале бруски, опираясь на наименее изношенные участки цилиндра, постепенно выравнивают поверхность, убирая все «эллипсы» и «конусы». Цилиндр становится геометрически правильным, за исключением, может быть, следа от «ступеньки» в верхней части. Затем, по мере дальнейшего хонингования исчезает и она, а далее, после съема еще нескольких десятых или сотых долей миллиметра, искомый ремонтный размер цилиндра будет достигнут.

А где же так называемая «база» — поверхность, относительно которой обрабатывается цилиндр? Быть может, это нижняя плоскость блока? Или верхняя? Или постели подшипников коленвала? Ведь именно этим поверхностям должны быть перпендикулярны цилиндры.

Нет, базой при прямом хонинговании служит сама поверхность цилиндра. Только заметим — изношенного. И чем неравномернее износ (а такое наблюдается, и нередко), тем сильнее будет перекошена ось отремонтированного цилиндра. Кроме того, чем больше съем металла, тем сильнее может «уехать» ось цилиндра в результате воздействия разного рода случайных факторов. По нашему мнению, этот перекос легко может превысить 0,1-0.2 мм на миллиметр съема, достигнув величин более чем критических.

Еще хуже обстоит дело с блоками цилиндров отечественных автомобилей. Как мы уже отмечали ранее (см. № 1/2000), эти блоки не проходят операцию так называемого «старения» в необходимой степени. Вследствие этого со временем блоки «разъезжаются» — у них перекашиваются цилиндры и постели подшипников коленвала. Кроме того, цилиндры могут вообще быть «кривыми» от рождения. Очевидно, что при прямом хонинговании цилиндров не будет происходить исправления геометрии блока, — как был он «кривым», так им и останется, хорошо, если хуже не станет.

Возможно, мы слишком сгустили краски. Тем более что точно измерить перекос оси цилиндра на уже готовом блоке очень сложно — необходимо изготовить специальное измерительное приспособление или иметь соответствующий прибор. Но даже если провести измерения, толку будет мало — повлиять на технологию прямого хонингования в ту или другую сторону нельзя.

Что же делать? Да, в общем, ничего особенного: раз технология дает (или может дать) сбой, надо просто ее изменить. А что менять? Тоже понятно: перед хонингованием надо цилиндры растачивать — так, как это делали и 10, и 40 лет назад.

Растачивание цилиндров, безусловно, процесс не быстрый: выверка положения блока на расточном станке и растачивание с малой подачей, чтобы качество поверхности было хорошим, требуют времени. Однако это гарантирует, что все цилиндры с точностью до 0,01 мм (по длине цилиндра), параллельны друг другу и одновременно перпендикулярны базе — плоскости (верхней или нижней) или, что лучше для «кривых» отечественных блоков, постелям коленвала.

При растачивании обязательно оставляется припуск около 0,1-0,15 мм на хонингование. Именно эта величина гарантирует, что будет удален весь дефектный слой металла, оставшийся после растачивания. Одновременно такой малый припуск не позволит перекосить оси цилиндров во время хонингования.

А теперь давайте посчитаем. «Правильная» технология ремонта блока цилиндров получается долгой в любом случае, поскольку предварительное растачивание обязательно. А время — это деньги: более длительная работа дороже. Сэкономить время удается лишь на хонинговании, правда, если использовать уже упомянутый американский станок, то, по сравнению с довольно неуклюжими отечественными хонинговальными станками, экономия общего времени обработки блока едва ли превысит 20%.

Но только так можно гарантировать высокое качество ремонта. Если же принять во внимание стоимость (а, значит и сроки окупаемости) оборудования, то при правильной технологии ремонта вопрос о том, какой хонинговальный станок использовать для ремонта блока цилиндров, похоже, пока остается открытым.

Ремонт блока цилиндров на автосервисе «Автотема-Юг».

Блок цилиндров представляет собой один из самых сложных механизмов двигателей внутреннего сгорания. Все детали и механизмы этого блока в процессе работы двигателя подвергаются интенсивной работе, которая часто приводит к износу, этих деталей. Поэтому, своевременный ремонт блока цилиндров, является залогом успешной работы всего двигателя. Блок цилиндров изготовлен из сплава чугуна с добавлением пластинчатого графита, такой сплав обладает повышенной износостойкостью, которая необходима для такой важной детали как блок цилиндров. В последнее время, в целях экономии, используется изготовление блоков из алюминия со вставными чугунными гильзами.

|  | .jpg) |

Основной операцией, при ремонте блока, является растачивание цилиндров с целью придания им идеальной круглой формы. В процессе растачивания убираются дефекты металла, которые возникли в результате работы цилиндров. Процесс растачивания цилиндров операция достаточно грубая, поэтому, после процесса растачивания, производят шлифовку тех областей, которые подвергались растачиванию. Этот процесс шлифовки поверхности называется хонингованием. При помощи такого процесса достигается высокая точность поверхности блока цилиндров. Процесс хонингования производится при помощи абразивного инструмента.

В процессе ремонта механики автосервиса «Автотема-Юг» применяют операцию как гильзовка. Гильзовка – это процесс установки ремонтных гильз в тело блока цилиндров. Установка ремонтных гильз производится двумя способами. Первый заключается в охлаждении гильзы при помощи жидкого азота, что уменьшает ее размеры и дает возможность установки без лишних усилий. Второй способ заключается в нагреве ответной детали. В последнее время, эти два способа объединяют. Гильзу подвергают охлаждению при помощи жидкого азота, ответную деталь, то есть сам блок, нагревают до 50-60 градусов. Отверстие обратной детали смазывают аэробным герметиком и устанавливают гильзу.

Еще один из процессов ремонта блока цилиндров – шлифовка коленчатого вала. Так как эта деталь относится к очень сложным и потому дорогостоящим деталям, то ее ремонт является более выгодным, нежели замена на новую деталь. Такой ремонт заключается в шлифовке и полировке шатунных шеек этой детали. Операции по ремонту коленчатых валов производятся на специальном оборудовании, впрочем, весь ремонт блока цилиндров требует специального оборудования.

| .jpg) | .jpg) | .jpg) |

Для расточки цилиндров применяются специальные расточные станки. Такие станки могут быть стационарными либо мобильными, габариты станков зависят от объемов двигателя. Основная задача процесса расточки это придание точного расположения оси цилиндра относительно оси коленчатого вала. К таким станкам предъявляются определенные требования, он должен соответствовать определенному классу точности. Это условие необходимо для качественной расточки, от которой будет зависеть качество второго этапа – хонингования. Операция хонингования производится на хонинговальном станке, и производится за счет вращательного и возвратно – поступательного движения хонинговальной головки, которая закрепляется в шпинделе станка. Для придания цилиндрам оптимальных свойств износостойкости и антифрикционных свойств, хонингование, производят безалмазным методом. После этих операций цилиндры покрывают антифрикционными покрытиями.

Что расточивают в двигателях

г. Челябинск, ул. Новоэлеваторная, д. 51

Время работы: пн-пт 9:00-17:00, сб. 9:00-15:00

- Ремонт ГБЦ

- Фрезеровка плоскости ГБЦ

- Замена седел клапанов

- Расточка блока ДВС

- Шлифовка коленвала

- Мойка

«Полный комплекс услуг по восстановлению и ремонту двигателей автомобилей

импортного и отечественного производства в г.Челябинске»

Высокое качество работ

- Ремонт ГБЦ

- Фрезеровка плоскости ГБЦ

- Замена седел клапанов

- Расточка блока ДВС

- Шлифовка коленвала

- Мойка

Отдельные виды механическиех работ:

- Растачивание и хонингование блоков цилиндров;

- Гильзование блоков цилиндров;

- Шлифование коленчатых валов;

- Фрезерование привалочной плоскости головки блока цилиндров;

- Сварку деталей из алюминиевых сплавов в среде аргона (в том числе головки блоков цилиндров, колесные диски и пр.);

- Комплексный ремонт головок цилиндров с последующей проверкой на герметичность (в том числе, если требуется, с заменой аправляющих втулок и седел клапанов);

- Перепрессовку поршней, замену втулок привода масляного насоса (ВАЗ) и прочее.

Узнать стоимость

Что такое «Расточка блока цилиндров»?

Расточка блока цилиндров подразумевает обработку внутренней поверхности цилиндров, для придания им идеальной цилиндрической формы, которая нарушается по мере износа двигателя. При расточки цилиндров снимается слой металла в тех местах, где выявлен более узкий диаметр или неровность, зазубрины, задиры и т.д. Расточка блока цилиндров является первичной процедурой, после которой необходимо выполнить хонингование или хонинговку блока цилиндров.

Хонингование является заключительной операцией, которая производится после растачивания, протягивания, шлифования.

Расточка блока

«Гильзование двигателя»

Гильзование двигателя имеет ряд преимуществ, перед обычным растачиванием. Как известно, в процессе работы цилиндры изнашиваются, принимают бочкообразную форму, что существенно влияет на работоспособность и экономичность двигателя. Невозможно вечно растачивать блок цилиндров. В конце-концов, бывает, что все ремонтные размеры уже пройдены и нет смысла растачивать двигатель дальше, поскольку поршней необходимого диаметра просто нет в природе.

При гильзовании блок цилиндров растачивается один раз, под размер вставляемых гильз. При работе гильзованного двигателя, сам блок цилиндров не изнашивается. Изнашиваются гильзы, которые выполняют роль цилиндров. Но изношенные гильзы всегда можно поменять и сделать это гораздо проще, чем вновь растачивать цилиндры.

Расточка блока цилиндров

С течением времени и под влиянием высоких нагрузок дизельный двигатель начинает проявлять такие признаки неисправностей, как повышенный расход масла и топлива, неравномерная работа и прочие.

Часто это связано с тем, что геометрические показатели блока цилиндров двигателя постепенно изменяются и теряют свое соответствие требуемым нормам.

В этом случае сервисные и ремонтные центры предлагают услугу расточки. Проведение данной процедуры требует как особых навыков, так и наличие специализированного оборудования.

Перед тем, как приступить к расточке, в обязательном порядке производится дефектовка, которая позволяет определить степень износа деталей двигателя, выявить неисправности и их причины. Дефектовка проводится с помощью высокоточных инструментов. Механик измеряет размеры зазоров, диаметры поверхностей цилиндра, люфт вала внутри блока и пр.

Если диагностика выявила нарушение показателей геометрии цилиндров или наличие трещин и сколов на внутренней их поверхности, то производится расточка, в результате которой устраняются все деформированные элементы, а также восстанавливаются нормативные показатели параллельности и перпендикулярности всех плоскостей.

Технология процесса

Расточка блока цилиндра происходит в несколько этапов:

- — постепенное пошаговое снятие слоев поверхности при помощи специального оборудования;

- — выравнивание поверхности цилиндра до необходимых геометрических показателей;

- — окончательная обработка абразивным составом.

Расточку блока цилиндров проводят на специальных расточных станках, работающих на небольшой скорости. Благодаря этому механик имеет возможность провести процедуру с большой точностью (до сотых миллиметра). В результате качество обрабатываемой поверхности получается очень высоким.

Процедура расточки занимает довольно много времени. Растачивая блок, механик должен добиться параллельности всех цилиндров как по перпендикулярности к базе, так и по длине по отношению к ней. Необходимо выдерживать параллельность относительно постелей коленчатого вала, а не корпуса блока.

В процессе расточки убирается и «эллипс», и конусность цилиндров. Нормальным считается отклонение величиной не более 0,01 мм по всей длине цилиндра.

Расточку проводят с определенным припуском на хонингование (порядка 0,1 – 0,15 мм). Именно такой слой металла считается дефектным и убирается в процессе хонингования. Кроме того, небольшой припуск необходим, чтобы предотвратить перекос оси цилиндра при хонинговании.

Если двигатель растачивается с целью увеличения объёма гнезда для ремонтного комплекта, необходимо заранее знать размер гильз, под которые будет производиться расточка.

На внутренней поверхности блока цилиндра необходимо делать так называемые бороздки, которые представляют собой сделанные особым образом углубления. Они обеспечивают равномерное распределение моторного масла внутри цилиндра.

Расточка блока цилиндра производится перед хонингованием, поэтому к ее осуществлению стоит подходить ответственно и поручать только проверенным опытным профессионалам. Это очень тонкий процесс, от качества которого зависит успешность множества последующих ремонтных и сервисных операций, а также срок службы дизельного двигателя и его дальнейшая продуктивность.

Технология ремонта двигателей внутреннего сгорания

Если рассматривать все агрегаты автомобиля, то практический опыт показывает, что самым неустойчивым к износу является двигатель. Детали двигателя испытывают самые сильные механические, физические и химические нагрузки, поэтому за ними ведется постоянный контроль.

Обычно проблемы, которые появляются у двигателей внутреннего сгорания – это износ деталей блока цилиндра двигателя и цилиндропоршневой группы. Все дефекты поддаются устранению, и мы подробно рассмотрим технологии, используемые в решении вышеперечисленных проблем.

Технология восстановления блока цилиндров.

Самые распространенные дефекты, которые появляются в блоке цилиндров – это износ разного рода отверстий, и многие другие физические и механические проблемы.

Если изношены отверстия под втулки толкателя, втулки распределительного вала и палец промежуточной шестерни, то это проблема решается так: втулки растачивают до нормальных размеров, а затем в эти отверстия ставят детали ремонтного размера, увеличенные по наружному диаметру. В процессе запрессовывания втулки можно применить эпоксидный клей, только должен быть допущен более меньший натяг.

После процесса запрессовки, гнезда под втулки растачивают, применяя специальное приспособление, которое сохраняет расстояние между осями отверстий под вкладыши коренных подшипников, а также втулок распредвала и пальца промежуточной шестерни.

Восстановление отверстий под установочные шрифты происходит следующим образом: блок поворачивают задним торцом в верхнее положение и крепят специальный кондуктор, который фиксируется по отверстию под втулку распредвала и гнезду коренного подшипника коленчатого вала.

Деформированные плоскости цилиндра

Устранение коробления плоскости решается использованием плоскошлифовальных или радиально-сверлильных станков, применяя технологию шлифования и специальное приспособление, при условии коробления плоскости более 0.1 мм.

Если нарушена соосность постелей в блоке под вкладыши коренных подшипников, по причине износа крышек и поверхности постелей, в таком случае не обойтись без плоскошлифовального станка. Опорные крышки шлифуют, уменьшая высоту на 0.3 мм. После установки крышек на место, затягивают гайками и растачивают отверстия до нормального размера, используя при этом специальный станок. Проверка соосности осуществляется специальной скалкой с наличием индикаторов.

Невозможно представить ремонт двигателя внутреннего сгорания без его разборки-сборки. Для этого понадобится специальное оборудование. При разборке двигателей внутреннего сгорания на станциях технического обслуживания используют специальные стенды для их сборки-разборки.

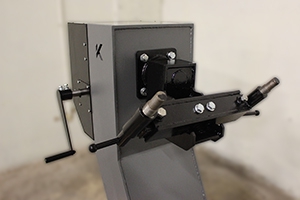

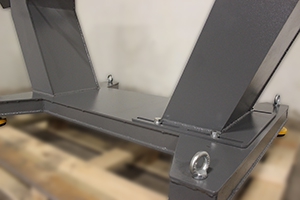

Стенд сборки-разборки двигателя представляет собой конструкцию, позволяющую фиксировать подвешиваемый агрегат, с дальнейшей возможностью его вращения. Такое физическое условие позволяет ремонтировать труднодоступные узлы агрегата.

Фотографии стенда ремонта двигателей нашего производства

Существует разнообразное количество технологий ремонта для двигателей внутреннего сгорания, имеющих свою специфику и связанных с износом различных деталей, и узлов. Для полноценного воплощения технологии ремонта двигателя внутреннего сгорания необходима серьезная материально-техническая база, выраженная наличием необходимого оборудования. Для серьезных работ по устранению проблем с двигателем вашего автомобиля, лучше обратиться в профессиональную мастерскую.

Если Вы собрались создать свой сервис, предоставляющий услуги по ремонту двигателей внутреннего сгорания, и вам необходимо подобрать качественное для этого оборудование, тогда пройдите в каталог нашего сайта. Там вы найдете стенды предназначенные для сборки-разборки двигателей различных грузовых автомобилей.