Что такое безотказность двигателя

Что такое безотказность двигателя

Главная Асинхронный двигатель и асинхронные машины

ные узлы, необходимые для заказа технологического оборудования.

При разработке рабочих проектов базовых двигателей, их модификаций и специализированных исполнений изготовление рабочих чертежей ведется подсистемой конструкторского проектирования по данным, находящимся в подсистеме автоматизированного ведения документации, либо задаваемым конструктором в диалоговом режиме. В случае необходимости выполняются оптимизационные и поверочные расчеты.

Технико-экономический эффект от внедрения САПР АД достигается за счет следующих факторов; повышения качества проектируемых изделий; повышения производительности труда расчетчиков в 6. 7 раз; ожидаемого повышения производительности при разработке и выпуске чертежей в 3. 5 раз.

Общее сокращение сроков проектирования и конструирования, включая изготовление и испытания образцов, на 10. 15%.

Кроме того, САПР АД позволяет в процессе проектирования получить эффект за счет более глубокой расчетной и конструкторской проработки различных вариантов исполнения.

Вопросы для самоконтроля

1. Какой критерий положен в основу оптимального проектирования серий асинхронных двигателей?

2. Каким математическим аппаратом пользуются при оптимальном проектировании серий асинхронных двигателей?

3. Какие основные исходные данные принимают при оптимальном проектировании серии двигателей?

4. Как осуществляется увязка номинальной мощности машин серий с установочными размерами?

5. Как выбирают внешние диаметры и длины сердечника статора?

6. Из каких основных элементов состоит система автоматизированного проектирования двигателей?

Надежность асинхронных двигателей

Асинхронные двигатели — самые распространенные электрические машины. Повышение их надежности и долговечности обеспечивает большой технико-экономический эффект в различных отраслях народного хозяйства. Основными показателями надежности асинхронных двигателей являются интенсивность отказов и вероятность безотказной работы. В результате совершенствования конструкции и технологии изготовления современных асинхронных двигателей вероятность их безотказной работы за время 10 тыс. ч удалось довести до 0,95. Долговечность асинхронных двигателей определяется их гамма-процентным ресурсом, который в современных двигателях составляет 20 тыс. ч с вероятностью 0,9.

11.1. Причины и характер отказов электродвигателей

Изучение материалов эксплуатации асинхронных двигателей в различных отраслях народного хозяйства показало, что 85 . 95% отказов происходит из-за повреждения обмотки статора; 2. 5% отказов — из-за повреждения подшипников. Асинхронные двигатели малой и средней мощности имеют в основном всыпную обмотку. В такой обмотке около 93% отказов приходится на межвитковые замыкания, 5%-на повреждения межфазовой изоляции и 2% — на повреждения корпусной изоляции.

Причинами отказов являются низкое качество изготовления двигателей (30 . 35%). недостатки эксплуатации (35 . 50%) и несоответствие конструктивного исполнения двигателей условиям эксплуатации (15 . 35%). В эксплуатации двигатели отказывают в основном из-за отсутствия или неудовлетворительного состояния тепловой защиты, так как при использовании плавких предохранителей двигатели не защищены от недопустимого повышения тока при работе на двух фазах. Существенно влияют на надежность

двигателей частота их включения и влажность окружающей среды. При частых включениях и реверсах быстрее разрушаются сепараторы подшипников, а в обмотках возникают значительные динамические усилия и коммутационные перенапряжения, снижающие надежность обмотки. При работе двигателя в условиях повышенной влажности в изоляционных материалах происходят процессы адсорбции влаги, особенно при недостаточно качественной пропитке, что значительно снижает их электрическую прочность. Наличие

влаги может также привести к ухудшению качества смазки подшипниковых узлов.

Применение двигателей в защищенном исполнении на предприятиях с повышенным содержанием пыли приводит к более частым повреждениям обмотки статора по сравнению с двигателями в закрытом обдуваемом исполнении. То же имеет место при эксплуатации двигателей в условиях повышенной температуры окружающей среды. Всего 10. 12% двигателей выходят из строя в результате процессов износа и старения. Асинхронный двигатель-изделие ремонтируемое. Однако при отказе обмотки статора, требующем полной ее перемотки, стоимость ремонта примерно равна стоимости изготовления нового электродвигателя. Поэтому в случае такого отказа асинхронный двигатель с экономической точки зрения можно рассматривать как перемонтируемое изделие.

Одним из основных показателей надежности двигателей является интенсивность отказов

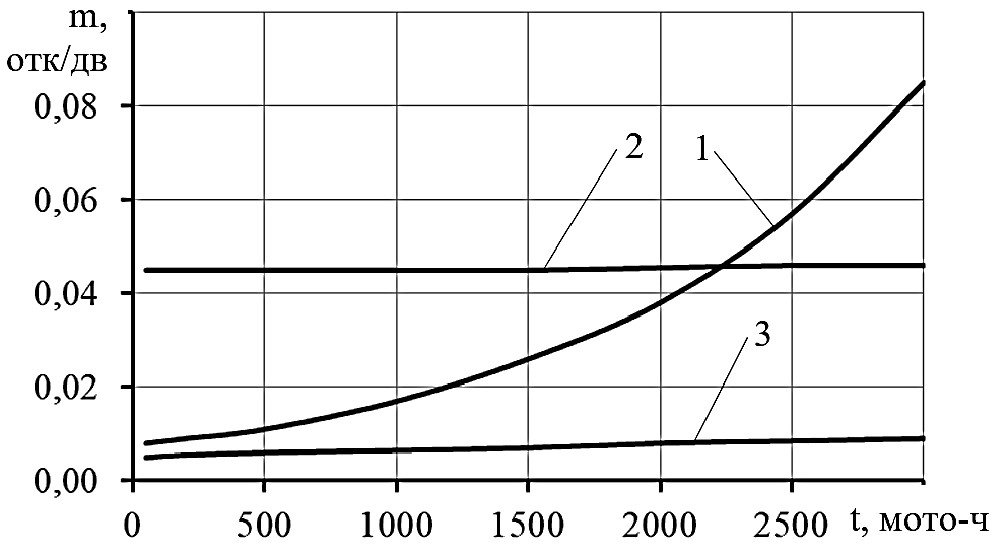

Рис. 11.1. Зависимость интеисивности отказов от времени т наработки двигателя

Этот показатель определяется по статическим данным при испытаниях на надежность, как отношение количества отказавших двигателей Лотк(0 к среднему количеству Лср исправно работавших в течение интервала времени A

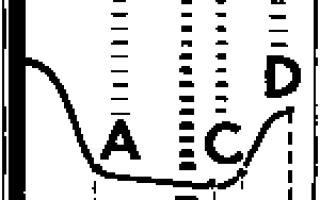

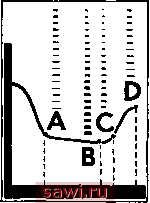

В процессе эксплуатации интенсивность отказов Xit) асинхронных двигателей изменяется по кривой (рис. 11.1). Эту кривую можно разбить на три характерных периода. Первый период от О до Л называют периодом приработки. В этот период отказывают электродвигатели, имеющие скрытые производственные дефекты, не выявленные при техническом контроле на заводе-изготовителе. По мере выявления этих дефектов интенсивность отказов Я (О постепенно уменьшается до некоторого постоянного значения. При на-

дежном контроле и включении в его программу приработочных испытаний рассматриваемый участок кривой может отсутствовать.

Далее в период нормальной эксплуатации от до tz главной причиной отказов являются аварии, недопустимые перегрузки, неправильные условия эксплуатации и т. п. В этот период, когда скрытые дефекты уже выявлены, а старение изоляции еще незначительно, двигатели чаще всего выходят из строя из-за повреждения обмоток, если они недостаточно защищены от проникновения влаги или если имеет место большая скорость нарастания температуры при заторможенном роторе.

В течение периода от во

Средняя наработка до отказа равна площади под кривой вероятности безотказной работы. При испытаниях на надежность она

работы 1-го двигателя.

5. Средняя наработка на отказ:

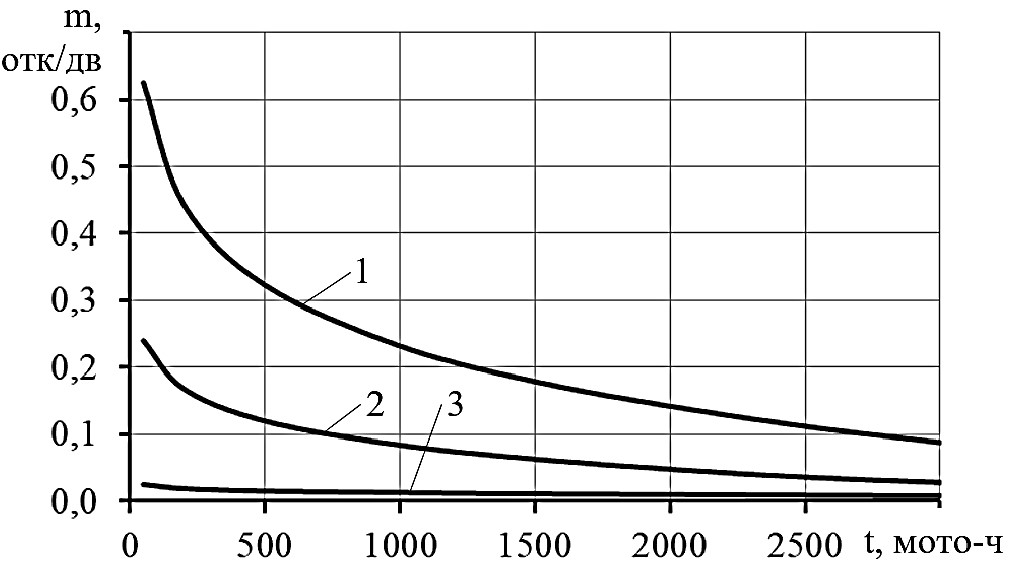

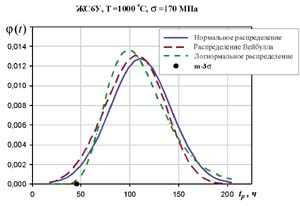

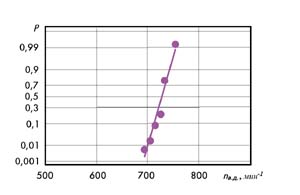

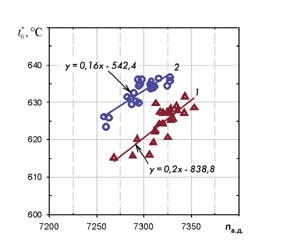

Теория надежности устанавливает следующие зависимости указанных показателей от интенсивности отказов K На основании статистических данных об отказах асинхронных двигателей общего применения установлено, что период приработки составляет у них 4 тыс. ч, а распределение вероятности безотказной работы в этот период можно описать законом Вейбулла с параметрами распределения а = 0,217 и А,о= 1/54,7: Плотность вероятности отказов при этом распределении а интенсивность отказов Период нормальной работы составляет 20 тыс. ч. При этом принимают интенсивность отказов (/)=const, вследствие чего вероятность безотказной работы соответствует экспоненциальному закону распределения Средняя наработка на отказ в этот период 7= а плотность распределения отказов Ключевые слова: ДВИГАТЕЛЬ; СИСТЕМЫ И МЕХАНИЗМЫ; ЗАКОНОМЕРНОСТИ ОТКАЗОВ; ПЛАНИРОВАНИЕ ОБМЕННОГО ФОНДА; ENGINE; SYSTEMS AND MECHANISMS; REGULARITIES OF REFUSALS; PLANNING OF EXCHANGE FUND. Технические объекты, изготовленные и отремонтированные в тождественных условиях, несут в себе элементы случайности, поскольку имеются локальные отклонения в реализации технологии. Микрометраж ресурсоопределяющих деталей на ремонтных предприятиях показал, что до 40% из них имеют погрешности формы, превышающие нормативные значения . В результате качество изделий оказывается неоднородным и это приводит к рассеиванию эксплуатационных отказов. Методы математической статистики создают условия на основе обработки экспериментального материала сделать теоретические обобщения и установить вероятностные закономерности. Теория надежности позволяет исследовать техническое состояние системы на всех стадиях жизненного цикла . Анализ надежности объектов наблюдения предполагает выработку мероприятий по совершенствованию технологии их ремонта, а на этапе эксплуатации – обоснованное планирование запасных частей профилактических обслуживаний. При изучении надежности нужно использовать показатели, которые в полной мере характеризуют функционирование системы . Количественная оценка надежности должна обеспечивать полноту и достоверность исходных данных, адекватность и точность математических моделей. Наблюдения выполнялись за 53 двигателями ЯМЗ-238НБ после капитального ремонта до фиксированной наработки 3000 мото-часов. В процессе их эксплуатации все виды отказов заносились механизаторами в специальные формы-журналы. За этот период повторно было отправлено в ремонт 38% двигателей при наработке от 1800 до 3000 мото-часов. Полученные данные обрабатывались статистически-корреляционными методами. Выявлено (табл. 1), что большинство отказов приходятся на топливную аппаратуру и плотность соединений. Таблица 1. Распределение отказов Наименование систем и механизмов Доля отказов, % Первые вызваны в основном дефектами ремонта, вторые проявляются вследствие изменяющихся нагрузок и вибраций двигателей на переходных режимах в процессе эксплуатации. Пропорционально этому распределению изменяются показатели безотказности составляющих элементов (табл. 2) Таблица 2. Показатели безотказности Наименование систем и механизмов Средняя наработка на отказ, мото-ч. Среднее число отказов, отк/1000 мото-ч. Средняя группа сложности отказов По трудоемкости и стоимости устранения отказы делятся на три группы сложности: 1- отказы, устраняемые заменой или ремонтом легкодоступных деталей; 2 — отказы, устраняемые заменой или ремонтом легкодоступных агрегатов и механизмов без их разборки с возможным раскрытием внутренних полостей; 3 — отказы, устраняемые разборкой или расчленением основных агрегатов. У большей части систем и механизмов средняя наработка на отказ превышает период наблюдения, поскольку число отказов за это время менее единицы. По системам количество отказов постоянно снижается (рис. 1), а по механизмам возрастает (рис. 2). Отказы по системам в наибольшей мере происходят в начальный период эксплуатации, они определяются недостаточностью регулировок и испытаний при ремонте. В механизмах идет постоянный процесс изнашивания деталей, и число отказов нарастает после некоторого периода работы. Выход из строя деталей на ранней стадии обусловлен отклонениями в качестве запасных частей и сборки двигателей. Безотказность системы охлаждения, газораспределительного и кривошипно-шатунного механизмов остаются практически на постоянном уровне в течение всего наблюдения. Представленные зависимости подчиняются экспоненциальному распределению. Коэффициенты парной корреляции изучаемых параметров r = 0,65-0,72, оценка их достоверности осуществлялась с помощью t-критерия Стьюдента. Расчетные значения критерия для представленных выборок составили tр = 7,70-9,34, что значительно больше табличного (tт = 2,64) при доверительной вероятности 0,99. Следовательно, ноль-гипотеза отвергается, все коэффициенты корреляции статистически значимы. Полученные закономерности по F-критерию Фишера при уровне значимости α = 0,05 адекватно описывают исследуемый процесс (Fр = 0,45…0,56 К ВОПРОСУ О ПРОЧНОСТНОЙ НАДЕЖНОСТИ ДЕТАЛЕЙ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ БОЛЬШОГО РЕСУРСА Нина Петровна Великанова, Скорости расходования ресурса лопаток ТВД были определены в условиях эксплуатации на двигателях семейства НК-86 по данным регистрации параметров в течение 175 полетов самолета Ил-86. Установлена зависимость скорости разупрочнения материала лопаток ТВД из сплава ЖС6У от уровня параметров ГТД: частоты вращения ротора ТВД, температуры газа за турбиной и их разброса. Прочностная надежность — один из аспектов общей надежности системы, конструкции или детали. Количественным показателем уровня прочностной надежности является вероятность отказов (разрушений) в условиях эксплуатации, причины которых связаны с недостаточной прочностью. Прочностная надежность деталей длительно работающих систем зависит от параметров и качества этих систем. По определению качеством изделия называется совокупность свойств, определяющих степень пригодности изделия для использования по назначению [1]. С течением времени качество изделия снижается. Надежность конструкции определяется уровнем качества в период эксплуатации. Прочностную надежность можно определить как показатель состояния конструкции или детали, обеспечивающего с высокой степенью вероятности сохранение ее целостности и отсутствие повреждений, способных спровоцировать разрушение. Понятие надежности включает совокупность понятий: безотказность, долговечность, ремонтопригодность и сохраняемость [2]. В качестве меры безотказной работы систем используют время до наступления отказа. Если установлен закон распределения вероятности для времени или числа циклов до наступления определенного вида отказа, прогнозирование длительности безотказной работы зависит от поведения параметров распределения в области очень малых вероятностей. В частности, для оценки вероятности безотказной работы какой-либо системы могут быть рассмотрены законы: экспоненциальный, нормальный, логнормальный и Вейбулла. Выбор закона распределения для таких систем, отказ которых приводит к катастрофическим последствиям и риску не только разрушения дорогостоящих машин, таких, как двигатель и самолет, но и человеческих потерь, базируется на анализе информации об отказах. При этом уровень безотказности должен быть очень высоким, а вероятность разрушения крайне низкой. Расхождение в оценках вероятности разрушения в зоне наименьших значений механических свойств, оцениваемых с помощью разных законов распределения, может быть значительным. Кривые плотности вероятности φ(t) были построены по данным результатов испытаний на длительную прочность при Т = 1000 °С, σ = 170 МПа гладких образцов, отлитых из сплава ЖС6У. Очевидно, что экспериментальная проверка соответствия закона распределения в области сверхнизких вероятностей P -3 невозможна из-за высоких затрат на проведение испытаний. Прогнозирование индивидуальных показателей прочностной надежности деталей двигателей основано не только на информации о разбросе основных параметров, определяющих сопротивление разрушению и деформациям основных деталей (скорость вращения, температура газа, процент использования максимального режима и др.), но и на анализе данных о прогрессирующей деградации микроструктуры материала детали в процессе эксплуатации, степени его поврежденности в опасных зонах и скорости приближения детали к неработоспособному состоянию [3]. Если векторы прочности ri отражают свойства в исходном состоянии, а показатель R(t/r) равен условной вероятности безотказной работы на стадии эксплуатации t, то вероятность безотказной работы для любой системы с учетом изменения состояния системы U(t/r) и показателя ее качества V(t/r) может быть выражена при помощи соответствующих функций. Тогда вероятность безотказной работы равна интегралу от условной вероятности, умноженной на совместную плотность вероятности для компонент вектора прочности. Разработка методов прогнозирования сводится к оцениванию параметров состояния системы по показателям ее качества с учетом результата диагностирования. В работе И.А. Биргера надежность изделия также определяется, как вероятность безотказной работы P(t) [5]. При этом вероятность P(t) = 1 — r(t), где r(t) — суммарная плотность вероятности отказов. Интенсивность отказов выражается уравнением: λ=φ(t)/(1-F(t)), где F(t) — функция распределения. По характеру кривых распределения скорости вращения nв.д. ротора турбины ВД и температуры газа за турбиной t6* от минимального до максимального значений в точке усечения можно считать, что nв.д. подчиняется нормальному закону, а распределение температуры газа t6* — есть распределение Вейбулла. Максимальные значения указанных параметров распределений ограничены предельными нормами, указанными в ТУ. Между значениями скорости вращения nв.д. и температуры газа за турбиной t6* в двигателях существует корреляционная связь. По данным измерения этих величин на двух двигателях при выполнении 24 полетов самолета Ил-86 построены графики зависимости t6* от nв.д. и определены уравнения линий регрессии. Как следует из данных, эксплуатация двигателя под номером 1 происходит при меньших значениях температуры газа t6* по сравнению с аналогичными данными для двигателя 2. Феноменологические зависимости связи между напряжениями в лопатке в опасной зоне профильной части и частотой вращения σΣ = f(n 2 ), а также между температурой лопатки в зоне Тmax и температурой газа на выходе из турбины (Tлоп = f(t6*)), приведенные в работе [6], позволяют оценить влияние качества индивидуального двигателя в условиях эксплуатации на его напряженное и тепловое состояние, а следовательно и на ресурс. В данном случае каждый двигатель и элементы его конструкции невозможно рассматривать, как представителей большой группы однотипных элементов. Эта группа согласно [1] должна быть с точки зрения математической теории надежности однородна. Такими же должны быть условия ее эксплуатации по режиму и времени наработки. Отношение Rσ напряжений σΣ лопатки в опасной зоне (материал — сплав ЖС6УВИ) первой ступени ТВД на взлетном режиме в двигателе, работающем на максимально допустимой частоте вращения nв.д.max, и в двигателе, работающем на частоте вращения nв.д. при средней скорости вращения, определим из зависимости: Rσ=( nв.д.max) 2 /( nв.д.) 2 . Отношение RT температуры профильной части лопатки первой ступени турбины в зоне лопатки с Тmax на максимальном режиме по t6* к температуре в той же точке, соответствующей среднему значению температуры газа t6*ср, измеренному на выходе из ТВД, определено по линейной зависимости, заимствованной из [6]: Tлоп= α·t6*+c. Отсюда Tmax = Tср+α·(t6*max— t6*ср). Окончательно для лопаток ТВД из сплава ЖС6У при коэффициенте α = 1,09 и отношение температур RT составило RT =1,08. Режимы эксплуатации с повышенными уровнями (выше среднего) параметров: частотой вращения nв.д. или σΣ и температурой газа t6* или Tлоп составили в обследованной группе: δn =24%, δt=65%. Индивидуальными показателями скорости расходования ресурса деталей являются: процент наработки двигателя на максимальном режиме, скорость вращения и температура газа в парке двигателей, измеренные в исходном состоянии и после наработки в эксплуатации. Ресурс лопаток, работающих при более высоких напряжениях, снижается быстрее. Соответственно различается ресурс лопаток турбин, установленных на двигателе, температура газа которого относительно высока и соответствует установленному предельному по ТУ значению. Для иллюстрации влияния режимов работы двигателя в условиях эксплуатации на время до разрушения tр были использованы следующие исходные данные: напряжение растяжения соответствует напряжению в опасной зоне σΣ = 160 МПа; материал — сплав ЖС6У; отношение предельной скорости вращения к ее среднему значению составило 1,034. Температура газа за турбиной t6*max = 665°C; средняя температура для обследованных двигателей t6*ср = 600°C. Соответственно максимальная температура лопатки турбины в точке с минимальным запасом статической прочности Km min, согласно приведенным выше формулам, равна Tmax = 962 °С при средней температуре Tср = 891 °С. Значение суммарных (изгиб + растяжение) напряжений в той же точке лопатки турбины для условий работы на максимальной частоте вращения достигает sSmax = 171 МПа при среднем суммарном напряжении σΣ = 160 МПа. Повышенная температура и напряжение снижают долговечность материала лопаток. Время до разрушения tр сплава ЖС6У при Tmax и σΣ = 160 МПа составило всего 4 % от времени до разрушения при средней температуре Tср. Долговечность сплава ЖС6У при напряжениях σΣ max = 171 МПа снижается до 0,67 от времени до разрушения при действии σΣ = 160 МПа в условиях нагрева при Tср = 891 °С. Таким образом, скорость снижения долговечности материала лопаток турбины — сплава ЖС6У при повышении температуры составляет ωТ=-dtp/dT=-179 ч/град. Аналогично при повышении частоты вращения скорость снижения долговечности ωn=-dtp/dn =-17,4 ч/об./мин. Очевидно, что в расчетах на прочность и оценках ресурса деталей предусмотрены максимальные режимы работы двигателей. Приведенные выше расчетные оценки влияния на долговечность сплава ЖС6У скорости вращения и температуры газа показывают, насколько более длительной может быть наработка деталей на более спокойных режимах по частоте вращения и температуре. Поскольку существует корреляционная связь между повышением оборотов nв.д. и температурой газа за турбиной t6*, были проведены расчеты показателей Rσ и RТ с учетом этой связи. При этом величины Rσ и RТ отличались от предыдущих оценок не более чем на 1…1,5 %. Для определения остаточного ресурса по признаку ползучести расчетным путем или по данным исследований структурного состояния лопаток турбин необходимо отбирать лопатки в первую очередь с наиболее нагруженных по замерам частоты вращения nв.д. и температурам t6* двигателей, а также с двигателей с наибольшей наработкой на максимальном режиме. 1. Барлоу Ф., Прошан Ф. Математическая теория надежности. Пер. с англ. под ред. Б.В. Гнеденко. М.: Сов. Радио, 1969. 488 с. 2. ГОСТ 27.002-89. «Надежность в технике. Основные понятия, термины и определения». М.: Изд. Госкомитета СССР по управлению качеством продукции и стандартом, 1990. 3. Протасова Н.А. Диагностирование состояния материала лопаток турбины двигателя НК-86 с применением методов рентгеноструктурного анализа. В сб. «Новые технологические процессы и надежность ГТД», вып. 7 «Обеспечение прочностной надежности рабочих лопаток высокотемпературных турбин». М.: ГНЦ РФ «ЦИАМ им. П.И. Баранова». С. 99-124. 4. Болотин В.В. К проблеме прогнозирования индивидуального ресурса. В сб. статей АН СССР «Актуальные проблемы авиационной науки и техники». М.: «Машиностроение», 1984. С. 44-57. 5. Биргер И.А. Прочность и надежность машиностроительных конструкций. Избранные труды ИМАШ им. А.А. Благонравова РАН. М.: Уфа, УАТУ, 1998. С. 255-263. 6. Великанова Н.П., Закиев Ф.К. Сравнительный анализ прочностной надежности лопаток турбин авиационных ГТД большого размера. Вестник двигателестроения № 3. М.: Запо рожье, 2006. С. 80-83. На работоспособность двигателя и автомобиля в целом и долговечность деталей оказывают влияние дорожные, транспортные и климатические условия, качество вождения, технического обслуживания и текущего ремонта, а также условия хранения. Все это влияет и на режим работы механизмов и узлов автомобиля: нагрузочный, скоростной, переменный и тепловой. С течением времени в деталях и механизмах двигателя появляются процессы изнашивания, коррозионного повреждения, усталости, снижающие прочность и долговечность деталей и механизмов. Напряжения и деформации в деталях двигателя зависят от реальных нагрузок испытываемых деталями в процессе эксплуатации. Эти нагрузки и вызываемые ими напряжения могут быть постоянными или мало меняющимися, переменными и ударными. В большинстве случаев детали двигателя подвергаются действию всего комплекса нагрузок. При переменной нагрузке долговечность детали определяется временем, в течение которого прочность детали удовлетворяет действующим нагрузкам. Нередко мгновенные ударные нагрузки, превосходящие расчетные, приводят к внезапным поломкам деталей, в других случаях из-за снижения прочности возникают различные деформации деталей в виде погнутости, скрученности и др. В зависимости от условий эксплуатации изменяются скоростные и нагрузочные режимы работы деталей и механизмов двигателя и срок их безотказной работы. Дорожные условия. Они характеризуются главным образом качеством дорожной поверхности, ровностью покрытия, продольным профилем дороги, сопротивлением движению автомобиля и интенсивностью движения. Дороги оказывают большое влияние на долговечность деталей двигателя, определяя режим работы двигателя и запыленность воздуха. При движении автомобиля по плохой дороге резко увеличиваются силы, действующие в рулевом приводе и деталях переднего моста. Изменение дорожных условий изменяет не только нагрузочные п скоростные режимы работы механизмов и агрегатов автомобиля, но и в значительной степени характер действия нагрузок — амплитуду и частоту их. Вследствие вибрации рамы, вызванной неровностями дороги, ослабляются заклепочные соединения, нарушается соосность двигателя и коробки передач, возникают дополнительные нагрузки в корпусных деталях. Вследствие вибрации автомобиля ускоряется износ и происходит поломка крепежных деталей двигателя. Повышенный износ деталей двигателя при работе на плохих дорогах обусловливается переменным режимом работы, при котором изменяются условия смазки трущихся поверхностей и тепловой режим, происходит разжижение смазки и другие явления. Транспортные условия. Это вид и объем грузовых и транспортных перевозок, расстояния перевозок, условия погрузки и разгрузки, особенности их организации. Климатические условия. В обширных северных, северо-восточных и восточных районах зима длится 140—190 дней, морозы достигают -40 °С и ниже. В районах Крайнего Севера и Сибири зима продолжается до 300 дней в году, температура воздуха снижается до -50—60 °С. Мороз, снег и холодный ветер очень осложняют эксплуатацию и обслуживание автомобилей. Низкая температура вызывает загустение смазки в системе смазки двигателя. При повышенной вязкости масел уменьшается их подвижность, и детали до прогрева работают в условиях граничного трения или трения без смазки. Конденсация топлива на холодных стенках цилиндров (гильз) приводит к смыванию масляной пленки и увеличению износов, а конденсация воды в механизмах и агрегатах ухудшает качество смазки, ведет к коррозии деталей и заклиниванию плунжерных пар топливных насосов высокого давления. При низкой окружающей температуре пуск холодного двигателя затрудняется также из-за недостаточного напряжения искры в свече зажигания в результате охлаждения аккумуляторной батареи. С понижением температуры электролита напряжение на зажимах и емкость аккумуляторной батареи уменьшаются (на 1 — 1,5 % на каждый градус), в то время как потребляемая мощность для пуска холодного двигателя увеличивается. Поршневые кольца, хорошо работающие на прогретом двигателе, недостаточно плотно прилегают к поверхности зеркала цилиндра непрогретого двигателя. Это приводит к относительно повышенному пропуску газов в картер, увеличенному проникновению масла в камеру сгорания и усиливающемуся коксообразованию в поршневых канавках, что в свою очередь способствует залеганию колец. Низкая температура воздуха, воздействуя на материалы деталей, вызывает изменение их механических свойств. Например, при понижении температуры уменьшается сопротивление ударным нагрузкам у некоторых сортов углеродистых сталей. При температуре — 40°С и ниже детали, изготовленные из стали с присадками кремния и марганца, приобретают повышенную способность к изломам и появлению трещин. Особенно теряют прочность при низкой температуре детали, выполненные из различных сортов чугуна. Климатические условия оказывают существенное влияние на рабочие процессы, происходящие в агрегатах и механизмах автомобиля, и на изменение качеств эксплуатационных материалов. Эксплуатация автомобилей в условиях жаркого климата и песчано-пустынной местности характеризуется рядом специфических особенностей, определяемых в основном влиянием температуры и дорожными условиями. Наиболее резкое воздействие высокой температуры сказывается на работе системы охлаждения. При высокой температуре воздуха охлаждающего радиаторы, от автомобиля отводится меньшее количество тепла, быстрее перегреваются двигатель и гидромеханическая передача, а следовательно, между их деталями уменьшаются зазоры, трение увеличивается и повышается износ. При этом могут также произойти структурные изменения в металле, снижающие износостойкость и механическую прочность деталей. Качество вождения. В зависимости от качества вождения автомобиля изменяются режимы работы двигателя, величины нагрузок, действующих на его детали, а следовательно, скорость изнашивания деталей и сроки их службы. Повышенное изнашивание деталей или поломки их могут возникать также из-за неправильно выбранных режимов движения автомобиля. Применение наивыгоднейших методов и высокое мастерство вождения обеспечивают повышение межремонтных пробегов автомобилей (до 60 %), топливной экономичности (до 30 %), технической скорости (до 20 %) и безопасности движения. От квалификации водителя зависит не только характер режима работы механизмов и агрегатов автомобиля, но и своевременное обнаружение и устранение неисправностей, возникающих в пути. Для предотвращения серьезных эксплуатационных неисправностей важное значение имеет умение водителя своевременно обнаружить первые их признаки. Чем быстрее выявлено то или иное отклонение от нормальной работы и чем точнее установлена пpичина этого явления, тем легче ее устранить. Необходимо постоянно внимательно наблюдать за «поведением» автомобиля за показателями контрольных приборов. Каждый посторонний стук скрежет вибрация, запах, «выстрелы» в глушителе, неустойчивость управления автомобилем, потеря мощности и другие внешние признаки должны быть немедленно замечены водителем. Качество технического обслуживания и текущего ремонта автомобилей. Все это существенно влияет на изменение технического состояния автомобилей, а следовательно, и на показатели надежности, топливной экономичности и безопасности движения. Главная задача технического обслуживания заключается в предупреждении возникновения неисправностей в механизмах и агрегатах автомобиля; создании условий, при которых технические неисправности не могли бы возникать, а если и возникнут, то устраняются не только неисправности, но и причины, обусловившие их возникновение. Техническое обслуживание автомобиля должно выполняться тщательно, и установленные сроки и в полном объеме при высоком качестве выполнения каждой операции. Исследования, проведенные в НИИАТ, показали, что при неудовлетворительном выполнении технического обслуживания почти 60 % случаев текущего ремонта составляют крепежные и регулировочные работы. По мере повышения качества технического обслуживания объем крепежных и регулировочных работ, выполняемых при текущем ремонте, сокращается и возрастает удельный вес работ по замене изношенных деталей, устранению неплотностей, замене агрегатов и т. п. Несвоевременное проведение технического обслуживания может привести к снижению эксплуатационной надежности автомобиля, увеличению объемов текущих ремонтов и простоям в нем автомобиля. Так, например, при более позднем зажигании или уменьшении угла опережения зажигания на 15—20˚ по отношению к наивыгоднейшему для данного режима работы двигателя происходит увеличение расхода топлива примерно на 15 % и падение мощности двигателя на 10 %. Несоблюдение нормального давления воздуха в шинах влечет повышение нагрузки на двигатель и расхода топлива. Из сказанного видно, что даже незначительная неисправность в агрегатах и механизмах автомобиля при несвоевременном ее устранении может привести к интенсивному изнашиванию и поломкам. Оценка качества ТО и Р подвижного состава производится по следующим критериям: ТО-1 и ТО-2 — безотказность работы подвижного состава в пределах установленной периодичности обслуживания в объемах перечней; ТР — безотказность работы отремонтированного агрегата, узла и детали до очередного ТО-2; КР и ВР — безотказность работы транспортного средства в течение гарантийного периода, установленного предприятием. Условия хранения. Колебания температуры воздуха при хранении автомобилей вызывают конденсацию влаги на поверхностях деталей, что способствует увеличению коррозии. Скорость изнашивания деталей при этом повышается. К такому же результату приводит хранение автомобилей в условиях повышенной влажности воздуха. Срок службы деталей должен устанавливаться по их предельно допустимым износам, т. е. детали должны работать до тех пор, пока не нарушатся условия их смазки, не возникнут динамические нагрузки и не начнется интенсивный износ их поверхностей. Предельно допустимые износы и сроки службы деталей определяются на основании исследований и обобщений опыта эксплуатации автомобилей. Цель этих исследований и наблюдений — выявить такие режимы работы агрегатов и установить такую периодичность технического обслуживания, при которой износ был бы наименьшим, а срок службы деталей наибольшим.Что такое безотказность двигателя

Рисунок 1. Изменение количества отказов по системам питания (1), смазки (2) и охлаждения (3) в процессе эксплуатации тракторов К-700

Рисунок 2. Изменение количества отказов цилиндропоршневой группы (1), газораспределительного механизма (2) и кривошипно-шатунного механизма (3) в процессе эксплуатации тракторов К-700Что такое безотказность двигателя

доцент кафедры авиационных двигателей Казанского ГТУ им. А.Н. Туполева, к.т.н.

Татьяна Павловна Захарова, ведущий конструктор ФГУП “ЦИАМ им. П.И. Баранова”

Фарит Кавиевич Закиев, начальник отдела прочности КПП «Авиамотор», к.т.н. Для лопаток турбин индивидуальное качество системы, в данном случае турбины высокого давления, определяется ее к.п.д., а также работоспособностью при оговоренных в ТУ уровнях показателей (параметров), влияющих на прочность и долговечность деталей. В качестве таких показателей могут выступать скорость вращения, температура газа. Эти показатели, в свою очередь, зависят от качества изготовления двигателя, однородности размеров деталей, точности соблюдения требований по геометрии и зазорам в проточной части, качества материала деталей.

Для лопаток турбин индивидуальное качество системы, в данном случае турбины высокого давления, определяется ее к.п.д., а также работоспособностью при оговоренных в ТУ уровнях показателей (параметров), влияющих на прочность и долговечность деталей. В качестве таких показателей могут выступать скорость вращения, температура газа. Эти показатели, в свою очередь, зависят от качества изготовления двигателя, однородности размеров деталей, точности соблюдения требований по геометрии и зазорам в проточной части, качества материала деталей. В работе В.В. Болотина [4] представлена обобщенная математическая логическая модель качества системы в векторном трехмерном изображении, основанная на зависимости показателей нагружения q(t) в пространстве нагрузок Q от соответствующих изменений элементов пространства, состояния системы U и последующего перехода системы из пространства состояния U в пространство качества V.

В работе В.В. Болотина [4] представлена обобщенная математическая логическая модель качества системы в векторном трехмерном изображении, основанная на зависимости показателей нагружения q(t) в пространстве нагрузок Q от соответствующих изменений элементов пространства, состояния системы U и последующего перехода системы из пространства состояния U в пространство качества V.

При вероятности безотказной работы, очень близкой к единице, λ(t) примерно равна плотности вероятности наработки до отказа. Статистический анализ режимов работы двигателей по частоте вращения и температуре газа был представлен в работе [6]. Для обеспечения прочностной надежности деталей и конструкции в целом необходимо учитывать индивидуальный уровень параметров, характеризующих качество каждого двигателя и условия его эксплуатации.

Статистический анализ режимов работы двигателей по частоте вращения и температуре газа был представлен в работе [6]. Для обеспечения прочностной надежности деталей и конструкции в целом необходимо учитывать индивидуальный уровень параметров, характеризующих качество каждого двигателя и условия его эксплуатации.3.2. Факторы, влияющие на надежность двигателя легкового автомобиля “bmw”.