РЕМОНТ ЭЛЕКТРОДВИГАТЕЛЕЙ И ТРАНСФОРМАТОРОВ

РЕМОНТ ЭЛЕКТРОДВИГАТЕЛЕЙ И ТРАНСФОРМАТОРОВ

Капитальный ремонт электродвигателя

Капитальный ремонт электродвигателя проводят в условиях электроремонтного цеха или специализированного ремонтного предприятия. В объем капитального ремонта входят работы, предусмотренные текущим ремонтом. Он включает в себя также следующие виды работ: полную разборку электродвигателя, проверку всех узлов и деталей и их дефектация, ремонт станин и подшипников щитов, магнитопроводов ротора и статора, валов, вентиляторов, роторов, коллекторов, устранения местных дефектов изоляции обмоток и соединений, проведение послеремонтных испытаний.

Периодичность капитальных ремонтов электродвигателей Правилами технической эксплуатации не устанавливается. Она определяется лицом, ответственным за электрохозяйство предприятия на основании оценок общей продолжительности работы электродвигателей и местных условий их эксплуатации.

После транспортировки для монтажа электродвигателей на фундаментах производят следующие дополнительные работы: выверка положения электродвигателя, центровка и соосность валов электродвигателя и агрегата, крепление, подливка оснований. Частичная замена обмоток целесообразна в случае повреждения нескольких однослойных катушек или стержневых обмоток (частичная замена двухслойных обмоток статора нецелесообразна, так как при этом повреждается изоляция исправных катушек).

Провода снятые с поврежденных электродвигателей в период ремонта, используют повторно. В этом случае необходимо восстановить электрические и механические параметры обмоток до их первоначальных значений. Для очистки проводов от их старой изоляции применяют отжиг в печах, а механическое отделение остатков изоляции от проводов – волочением через деревянные или текстолитовые клицы. После рихтовки провода обматывают новой изоляцией на станках.

При ремонте статорных обмоток из жестких катушек медные провода прямоугольного сечения используют повторно. Изоляцию восстанавливают с помощью обматывания лентой внахлестку, перекрывая на 1:2 ширины изолировочной ленты. Замену коллекторов проводят лишь при значительных повреждениях (пяти и более коллекторных пластин) с пробоем и выгоранием изоляции. Кроме того, коллекторы подлежат замене целиком, если запас размера коллекторных пластин по высоте не обеспечивает их естественного износа без уменьшения этого размера ниже допустимого предела за время до следующего капитального ремонта.

Сушка и пропитка

Сушку обмоток проводят в инфракрасных лучах специальных электрических ламп, или с использованием горячего воздуха в сушильных камерах. После просушки обмотки пропитывают лаками в специальных пропиточных ваннах. Помещения оборудуются приточно-вытяжной вентиляцией. Пропитка проводится в ванне, заполненной лаком и оборудованной подогревом для лучшей проникающей способности лака в изоляцию обмотки провода. С течением времени лак в ванне становится более вязким и густым, в связи с улетучиванием растворителей лаков. В результате этого сильно снижается их способность проникать в изоляцию проводов обмотки, особенно в тех случаях, когда провода обмотки плотно уложены в пазы сердечников. Поэтому при пропитке обмоток постоянно проверяют густоту и вязкость пропиточного лака в ванне и периодически добавляют растворители. Обмотки пропитывают до трех раз в зависимости от условий их эксплуатации.

Испытания изоляции

В процессе изготовления и ремонта обмоток машин проводят необходимые испытания изоляции катушек. Испытательное напряжение должно быть таким, чтобы в процессе испытаний выявлялись дефектные участки изоляции, и не повреждалась изоляция исправных обмоток. Так, для катушек напряжением 400В испытательное напряжение недемонтированной из пазов катушки в течении 1 мин должно быть равно 1600В, а после соединения схемы при частичном ремонте обмотки – 1300В.

Сопротивление изоляции обмоток электродвигателей напряжением 500В после пропитки и сушки должно быть не менее 3 Мом для обмоток статора и 2 Мом – для обмоток ротора после полной перемотки и 1 Мом и 0,5 Мом соответственно после частичной перемотки. Эти значения сопротивлений изоляции обмоток рекомендованы, исходя из практики ремонта и эксплуатации отремонтированных электрических машин.

Pereosnastka.ru

Обработка дерева и металла

Электрическая машина, поступающая для ремонта, должна быть укомплектована всеми необходимыми деталями, очищена от грязи и пыли, шкив или полумуфта должны быть сняты. Нужно проверить состояние корпуса, крепящих деталей, фланцев, панелей зажимов, выводных концов, осмотреть подшипниковые щиты. Замерить величину воздушного зазора не менее чем в четырех точках с обеих сторон машины, а также величину осевого перемещения ротора, проверить целостность обмоток, замерить их омическое сопротивление и сопротивление изоляции.

Измерение сопротивления изоляции выполняют мегаом-метром 1000 — 2500 В. Измерение сопротивления обмоток или ее частей рекомендуется производить универсальным мостом сопротивлений или специальными щупами методом амперметр — вольтметр. Кроме того, существуют специальные аппараты СМ-1, СМ-2 или EЛ-1, позволяющие определить витковые замыкания, обрывы в обмотках, нахождение паза с короткозамкнутым витком, правильность соединения обмоток, маркировку выводных концов и другие повреждения.

Если неисправности, выявленные при внешнем осмотре, не препятствуют включению машины под напряжение, ее запускают вхолостую. При этом контролируют вибрацию, нагрев отдельных частей, искрение на кольцах или коллекторе, обращают внимание на уровень шума.

Температуру отдельных доступных мест электродвигателя определяют спиртовыми термометрами палочного типа, имеющими цилиндрическую форму и сравнительно небольшие размеры по высоте и диаметру (6 — 7 мм). Резервуар термометра обертывают фольгой, чтобы можно было плотнее прижать к нагретой поверхности. Широко распространенный способ измерения температуры — термопара с индикатором температуры. Температура подшипника может быть выше нормы в результате повреждения его или отсутствия смазки.

Результаты осмотра, замеров и наблюдений заносят в протокол, журнал или ведомость дефектов (ремонтную ведомость), которые являются основными документами для ремонта.

Полное представление об объеме и характере ремонта электрической машины может быть получено только после ее разборки, осмотра и дефектации отдельных ее частей.

Разборку производят осторожно, избегая ударов молотком или больших усилий. Туго отвинчивающиеся болты или гайки предварительно смачивают керосином и оставляют на несколько часов, чтобы они легче отвинчивались.

На основные узлы и детали навешивают бирки, на которых указывают принадлежность их к данной машине. Мелкие детали складывают в ящики. Болты, гайки и шпильки после разборки ввертывают на место во избежание их потери.

Рассмотрим последовательность и способы разборки машин.

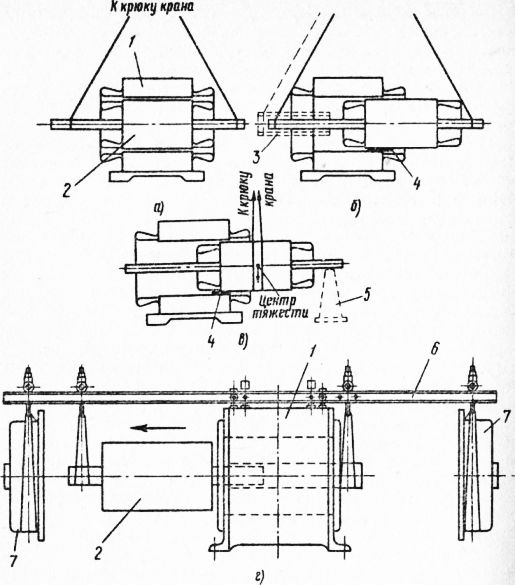

Рис. 1. Примеры выемки ротора из статора:

а, 6, в — краном с перестроповкой, г — с установкой специального приспособления на корпус электрической машины; ^статор, 2 — ротор, 3 — труба, 4 — лист -электрокартоиа, 5 — стойка, б — приспособление для разборки, 7 — подшипниковые щиты

Снятие подшипниковых щитов. Отвинчивают болты крепления фланцев подшипников, снимают фланцы, ослабляют крепления. Отвинчивают болты, крепящие подшипниковый шит к корпусу. Не снимая щит, наносят на него и корпус метки, по которым при сборке машины щит устанавливают на свое место. Легкими ударами молотка через деревянную прокладку по выступающим частям щита отделяю! ею от корпуса. Чтобы предохранить ротор и статор о г повреждения при ремонте тяжелых машин, до отделения подшипниковых щитов от корпуса ротор подвешивают при помощи подъемного приспособления.

Отделив подшипниковый щит от корпуса, передвигают его вдоль вала машины. Чтобы не повредить железо и изоляцию обмоток при снятии щита, предварительно в воздушный зазор между ротором и статором кладут лист плотного картона, на который и ляжет ротор, когда щит будет снят.

Выемка ротора из корпуса. В небольших машинах после снятия обоих подшипниковых щитов ротор вынимают вручную. В крупных машинах ротор вынимают подъемными приспособлениями. При выемке ротора следят за тем, чтобы он двигался строго по оси машины.

Разборка подшипников. Шарико- и роликоподшипники снимают с вала съемником. Захваты съемника накладывают на внутреннее кольцо подшипника. В трудных случаях подшипники до съема нагревают, поливая их горячим маслом температурой не более 100 °С.

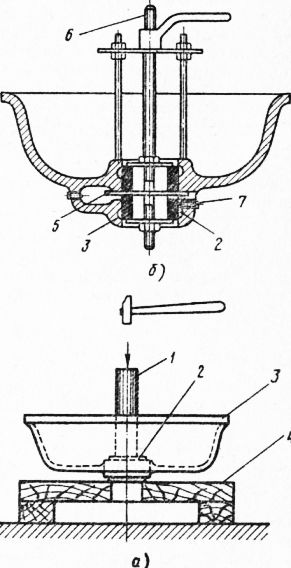

Втулки или вкладыши подшипников скольжения выбивают или выпрессовывают из подшипниковых щитов. В первом случае слегка ударяют молотком по деревянной выколотке, которую прикладывают к торцевой стороне втулки. При этом щит помещают на деревянную подставку, имеющую отверстие, диаметр которого должен быть больше наружного диаметра выбиваемой втулки. Во втором случае пользуются несложным приспособлением, при помощи которого втулку можно выпрессовать и опять запрессовать. Предварительно нужно вывернуть стопорный винт и вывести через прорез смазочное кольцо.

Рис. 2. Удаление втулок подшипника:

а — выбиванием, 6 — выпрессовкой; 1 — деревянная выколотка, 2 — втулка, 3 — подшипниковый щит, 4 — подставка, 5 — смазочное кольцо, 6 — стяжное приспособление, 7 — стопорный винт

В последнее время разработаны гидравлические съемники, облегчающие распрессовку подшипников.

Вспомогательные операции. После снятия основных частей (щитов, подшипников, траверс, вкладышей масленок, уплотнений) с машины их промывают бензином или керосином. Обмотки очищают от пыли сильной струей сжатого воздуха, после чего протирают чистой тряпкой, смоченной в бензине.

Исправные детали хранят в промежуточной кладовой цеха, поврежденные направляют в ремонт. При разборке машины строго соблюдают правила безопасности труда.

Осмотр деталей разобранной машины. Легкими ударами молотка простукивают подшипниковые щиты, выявляя, нет ли в них трещин. Места, вызывающие сомнение, осматривают через лупу для обнаружения волосяных трещин. Границы трещин отмечают мелом.

Рабочую поверхность подшипников скольжения проверяют на отсутствие трещин, выбоин, неравномерной выработки. Маслораспределительные, маслоулавливающие канавки, а также маслозасасывающие щели по бокам нижнего вкладыша и между шейкой с верхним вкладышем должны соответствовать чертежам или размерам соответствующих деталей у новой машины.

В шарико- и роликоподшипниках не должно быть выбоин, шелушения шариков или беговых дорожек, недопустимо также увеличение радиального и осевого люфтов.

Далее осматривают и тщательно проверяют щеткоподъемный механизм, щеткодержатели, пальцы, изоляторы, траверсы, крепеж.

Обращают особое внимание на отсутствие пятен на статоре, характеризующих местные перегревы стали сердечника, и на места паек (сварки) стержней и торцевых колец короткозамкнутого ротора. На поверхности контактных колец не должно быть больших следов выработки, выбоин, трещин, подгаров; на валу —трещин; на шейках вала — раковин, шероховатостей, задиров, царапин.

Проверяют диаметры посадочных мест, их овальность и конусность, состояние вентилятора и его крепление, сохранность паек петушков, коллектора, плотность прессовки коллекторных пластин и отсутствие на них подгаров, выбоин, дорожек и выступающей слюды. Измеряют величину сопротивления изоляции между каждой парой смежных коллекторных пластин, между коллектором и валом, между коллектором и бандажами. Проверяют прочность пайки проводов между обмоткой и контактными кольцами. Измеряют сопротивление изоляции роторных обмоток. Проверяют прочность бандажей и плотность посадки клиньев.

Производят статическую или динамическую балансировку ротора.

Корпус машины тщательно осматривают и проверяют на отсутствие трещин и забоин в местах посадки подшипниковых щитов. Корпус бракуют, если трещины имеют значительную величину и не могут быть устранены. Проверяют исправность лап.

Определяют плотность прессовки листов стали, надежность установки распорок между отдельными пакетами, отсутствие пятен, свидетельствующих о перегреве, следов ржавчины и смещение пакетов сердечника.

Определяют состояние изоляционной панели коробки выводов, выводных концов зажимов и гаек, контролируют пайку наконечников.

Установление объема ремонта обмоток — самая сложная и ответственная задача. Смотрят, нет ли повреждений изоляции лакового покрытия лобовых частей в виде вмятин, вспучивания или трещин; в сомнительных случаях проверяют частично снятую изоляцию на механическую прочность.

Проверяют, нет ли вспучивания изоляции стержней в пазах, потемнений в отдельных местах обмотки в результате местных перегревов, следов масла на лобовых частях обмотки, которые могут появиться при плохом уплотнении вследствие выброса его из подшипников. Все данные осмотра и проверки заносят в ведомость дефектов.

После этого отдельные части, нуждающиеся в ремонте, направляют соответственно в обмоточное и механическое отделения. При ремонте пользуются заводскими чертежами, чтобы ремонтируемые узлы и детали по своим размерам, допускам и техническим требованиям полностью соответствовали новым.

Ремонт и обслуживание электродвигателей

Наше предприятие специализируется на ремонте электродвигателей.

Выполняем ремонт: общепромышленных асинхронных и синхронных электродвигателей мощностью до 1 Мегаватта (включительно), асинхронных двигателей с фазным ротором (в т.ч. крановые), машин постоянного тока, насосов, помп, пил, тельферов, как отечественного (4А, АИР, АО, А серий), так и зарубежного производства (Siemens, Bauer, Sev и т.д.).

Проводим диагностику и испытания электрических машин в соответствии с ГОСТ.

Оперативную и достоверную информацию о сроках и цене ремонта уточните по номеру:

(4932) 37-24-35 или отправьте заявку на электронный адрес: info@ivper.ru

Срочный ремонт электродвигателей

Наша компания осуществляет срочный ремонт статора электродвигателя или асинхронного электродвигателя в сборе, без механических повреждений – 3 рабочих дня.

Механический ремонт (гильзовка подшипниковых щитов, восстановление, балансировка ротора) занимает в среднем от 3-7 дней.

Для двигателей постоянного тока и крупных машин с жесткими секциями, мощностью свыше 100 кВт, сроки и стоимость ремонта уточняется по каждой машине в отдельности, и и зависят от характера повреждения и необходимого объема ремонтно-восстановительных работ.

Капитальный ремонт электродвигателей

Качественный капитальный ремонт электродвигателей должен проводиться квалифицированным персоналом и в утвержденные сроки.

Основной составляющей технологии капитального ремонта для электродвигателей переменного тока является замена обмотки статора, для машин постоянного тока – замена катушек возбуждения индуктора и замена обмотки якоря.

Следующий этап — замена подшипников (для электродвигателей — комплектность «в сборе») на подшипники отечественного производства (Вологда). По желанию Заказчика комплектуем подшипниками иностранных производителей (SKF, NSK, FAG и др.).

В капитальный ремонт асинхронных электродвигателей с контактными кольцами (в т.ч. на крановые) включается замена щеточного узла и контактных колец.

Замена щеточного узла проводится так же и для коллекторных машин постоянного тока.

После сборки электрическая машина проходит испытания на холостом ходу.

По результатам испытаний, на собранные и покрашенные электродвигатели «в сборе» распространяется гарантия: на асинхронные электродвигатели и машины постоянного тока со «всыпной» обмоткой – 6 месяцев. С «жесткими» секциями – 1 год.

Гарантия на все электродвигатели наступает с момента ввода в эксплуатацию, согласно пусковой ведомости.

Дополнительно осуществляем ремонт посадочных мест под подшипник в крышках статора, ремонт и балансировку роторов.

Перемотка электродвигателей

Более чем полувековой опыт ремонта и перемотки электродвигателей, соблюдение норм и технических регламентов выпуска продукции, наличие необходимого оборудования для проведение всевозможных испытаний, — вот что выгодно отличает предприятие Промэнергоремонт на рынке ремонта энергетического оборудования.

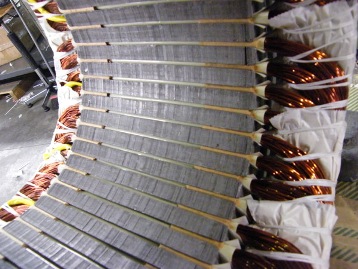

Основной частью ремонта электродвигателя является перемотка или замена обмотки статора.

1) Трехфазные обмотки статоров асинхронных и синхронных машин

2) Однофазные обмотки однофазных двигателей с короткозамкнутым ротором

3) Обмотки возбуждения синхронных и коллекторных машин

4) Обмотки роторов асинхронных электродвигателей с контактными кольцами, якорей коллекторных машин постоянного тока и однофазных электродвигателей переменного тока.

5) Обмотки трансформаторов (сварочных, силовых сухих и масляных), напряжением до 10 кВ.

6) Электромагнитные катушки, муфты

Обмотки могут быть выполнены как из эмаль («всыпная» обмотка), так и прямоугольного провода («жесткие секции»).

Оперативную и достоверную информацию о сроках и цене перемотке уточните по телефону: (4932) 37-24-35 или отправьте заявку на электронный адрес: info@ivper.ru

Ремонт электродвигателей переменного тока

Говоря о ремонте электродвигателей переменного тока обратимся к самому популярному их виду, а именно к асинхронному двигателю.

Ремонт таких электродвигателей выполняется по следующему принципу:

• дефектация двигателя;

• разборка;

• замена обмотки статора;

• промежуточные испытания;

• пропитка, просушка;

• замена подшипников (всегда)

• сборка электродвигателя;

• испытание в сборе;

• покраска.

Механический ремонт (гильзовка подшипниковых щитов, балансировка ротора и т.д.) в перечень базового капитального ремонта не входит, и выставляется по каждой машине в отдельности (если есть необходимость в механическом ремонте).

Гарантия выполненных работ на общепромышленные асинхронные электродвигатели со «всыпной» обмоткой – 6 месяцев. Гарантия наступает с момента пуска на предприятии, согласно пусковой ведомости.

Сроки выполнения работ:

В плановом режиме – 10 рабочих дней

Аварийный режим (срочный) – 3 рабочих дня.

Ремонт электродвигателей постоянного тока

Наша компания выполнит ремонт и обслуживание электродвигателей постоянного тока быстро, качественно и в срок.

Основной причиной выхода электродвигателей постоянного тока из строя является:

• витковое замыкание секции или катушки внутри устройства;

• старение изоляции обмотки якоря или индуктора;

• замыкание пластин коллектора;

• разрыв бандажных креплений и т.д.

Работы по устранению неисправностей:

• дефектация

• работы по восстановлению полюсов индуктора;

• демонтаж/монтаж обмотки якоря;

• замена подшипников (всегда)

• восстановление коллектора;

• замена щеточного узла;

• испытания в сборе.

Возможен как частичный, так и капитальный ремонт машины.

Ремонт крупных электродвигателей с «жесткими» секциями. Обмотка прямоугольный провод

Ремонт электрических машин с «жесткими» секциями отличается от ремонта машин со «всыпной» обмоткой. Это обуславливается различиями в строении пазов в железе статора.

Компания Промэнергоремонт изготавливает «жесткие» секции своими силами, имея в своем арсенале необходимое оборудование и специалистов, а так же запас обмоточного провода.

Капитальный ремонт электродвигателей с «жесткими» секциями выполняется по следующему принципу:

• дефектация двигателя;

• разборка;

• испытание активной стали статора;

• изготовление «жестких» секций;

• замена обмоток статора;

• промежуточные испытания;

• пропитка, просушка;

• замена подшипников (всегда);

• механический ремонт (по необходимости)

• сборка электродвигателя;

• испытание в сборе;

• покраска.

Консультируем на всех этапах сотрудничества. Предлагаем гибкие условия оплаты для наших постоянных клиентов.

Текущий ремонт электродвигателей

Текущий ремонт выполняется для обеспечения и восстановления работоспособности электродвигателя. Он заключается в замене или восстановлении отдельных частей. Проводится на месте установки машины или в мастерской.

Текущий ремонт выполняется для обеспечения и восстановления работоспособности электродвигателя. Он заключается в замене или восстановлении отдельных частей. Проводится на месте установки машины или в мастерской.

Периодичность выполнения текущего ремонта электродвигателей определяется системой ППР. Она зависит от места установки двигателя, типа станка или машины, в составе которой он используется, а также от продолжительности работы в сутки. Электродвигатели подвергаются текущему ремонту в основном 1 раз в 24 месяца.

При проведении текущего ремонта выполняются следующие операции: очистка, демонтаж, разборка и дефектация электродвигателя, замена подшипников, ремонт выводов, клеммной коробки, поврежденных участков лобовых частей обмотки, сборка электродвигателя, покраска, испытание на холостом ходу и под нагрузкой. У машин постоянного тока и электродвигателей с фазным ротором дополнительно выполняется ремонт щеточно-коллекторного механизма.

Таблица 1 Возможные неисправности электродвигателей и причины их вызывающие

| Неисправность | Причины |

| Электродвигатель не запускается | Обрыв в питающей сети или в обмотках статора |

| Электродвигатель при пуске не проворачивается, гудит, нагревается | Отсутствует напряжение в одной из фаз, оборвана фаза, электродвигатель перегружен, оборваны стержни ротора |

| Пониженная частота вращения и гул | Износ подшипников, перекос подшипниковых щитов, изгиб вала |

| Электродвигатель останавливается при увеличении нагрузки | Пониженное напряжение сети, неправильное соединение обмоток, обрыв одной из фаз статора, межвитковое замыкание, перегрузка двигателя, обрыв обмотки ротора (у двигателя с фазным ротором) |

| При пуске электродвигатель сильно шумит | Погнут кожух вентилятора или в него попали посторонние предметы |

| Электродвигатель при работе перегревается, соединение обмоток правильное, шум равномерный | Повышенное или пониженное напряжение сети, электродвигатель перегружен, повышена температура окружающей среды, неисправен или засорен вентилятор, засорена поверхность двигателя |

| Работающий двигатель остановился | Перерыв в подаче электроэнергии, длительное понижение напряжения, заклинивание механизма |

| Пониженное сопротивление обмотки статора (ротора) | Загрязнена или отсырела обмотка |

| Чрезмерный нагрев подшипников электродвигателя | Нарушена центровка, неисправны подшипники |

| Повышенный перегрев обмотки статора | Оборвана фаза, повышено или понижено-питающее напряжение, машина перегружена, межвитковое замыкание, замыкание между фазами обмотки |

| При включении электродвигателя срабатывает защита | Неправильно соединены обмотки статора, замыкание обмоток на корпус или между собой |

Текущий ремонт проводится в определенной технологической последовательности. До начала ремонта необходимо просмотреть документацию, определить наработку подшипников электродвигателя, установить наличие неустраненных дефектов. Для проведения работ назначается бригадир, готовятся необходимые инструменты, материалы, приспособления, в частности, подъемные механизмы.

Перед началом демонтажа электродвигатель отключается от сети, принимаются меры по исключению случайной подачи напряжения. Подлежащая ремонту машина очищается от пыли и грязи щетками, обдувается сжатым воздухом от компрессора. Отворачивают винты крепления крышки коробки выводов, снимают крышку и отсоединяют кабель (провода), подводящий питание к двигателю. Кабель отводят, соблюдая необходимый радиус изгиба, чтобы не повредить его. Болты и другие мелкие детали складывают в ящик, который входит в набор инструментов и приспособлений.

При демонтаже электродвигателя необходимо нанести керном метки, чтобы зафиксировать положение полумуфт относительно друг друга, а также отметить, в какое отверстие полумуфты входит палец. Прокладки под лапами следует связать и разметить, чтобы после ремонта каждую группу прокладок установить на свое место, это облегчит центровку электрической машины. Следует разметить также крышки, фланцы и другие детали. Несоблюдение этого правила может привести к необходимости повторной разборки.

Снимают электродвигатель с фундамента или рабочего места за рым-болты. Использовать для этой цели вал или подшипниковый щит запрещается. Для съема используются подъемные устройства.

Разборка электродвигателя выполняется с соблюдением определенных правил. Начинается она с удаления полумуфты с вала. При этом используются ручные и гидравлические съемники. Затем снимается кожух вентилятора и сам вентилятор, отвертываются болты крепления подшипниковых щитов, снимается задний подшипниковый щит легкими ударами молотка по надставке из дерева, меди, алюминия, вынимается ротор из статора, снимается передний подшипниковый щит, демонтируются подшипники.

После разборки выполняется очистка деталей сжатым воздухом с использованием волосяной щетки для обмоток и металлической для кожуха, подшипниковых щитов, станины. Засохшая грязь удаляется деревянной лопаточкой. Применять отвертку, нож и другие острые предметы запрещается. Дефектация электродвигателя предусматривает оценку его технического состояния и определение неисправных узлов и деталей.

При дефектации механической части проверяется: состояние крепежных деталей, отсутствие трещин корпуса и крышек, износ посадочных мест под подшипники и состояние самих подшипников. В машинах постоянного тока серьезным узлом, подлежащим всестороннему рассмотрению, является щеточно-коллекторный механизм.

Здесь наблюдаются повреждения щеткодержателя, трещины и сколы на щетках, износ щеток, царапины, и выбоины на поверхности коллектора, выступление миканитовых прокладок между пластинами. Большинство неисправностей щеточно-коллекторного механизма устраняется при текущем ремонте. В случае наличия серьезных повреждений этого механизма машина отправляется в капитальный ремонт.

Неисправности электрической части скрыты от глаза человека, обнаружить их труднее, нужна специальная аппаратура. Число повреждений обмотки статора при этом ограничено следующими дефектами: обрыв электрической цепи, замыкание отдельных цепей между собой или на корпус, витковые замыкания.

Обрыв обмотки и замыкание ее на корпус может быть обнаружено с использованием мегаомметра. Витковые замыкания определяются с помощью аппарата ЕЛ-15. Обрыв стержней короткозамкнутого ротора находят на специальной установке. Неисправности, устраняемые при проведении текущего ремонта (повреждение лобовых частей, обрыв или обгорание выводных концов), могут быть определены мегаомметром или визуально, в отдельных случаях требуется аппарат ЕЛ-15. При проведении дефектации измеряется сопротивление изоляции для установления необходимости сушки.

Непосредственно текущий ремонт электродвигателя заключается в следующем. При срыве резьбы нарезается новая (к дальнейшей эксплуатации допускается резьба, имеющая не более двух срезанных ниток), болты заменяются, крышка заваривается. Поврежденные выводы обмоток покрываются несколькими слоями изоляционной ленты или заменяются, если изоляция их по всей длине имеет трещины, отслоения или механические повреждения.

При нарушении лобовых частей обмотки статора на дефектный участок наносится лак воздушной сушки. Подшипники заменяются на новые, если есть трещины, сколы, вмятины, цвета побежалости и другие неисправности. Посадку подшипника на вал обычно осуществляют путем предварительного его нагрева до 80. 90°С в масляной ванне.

Установка подшипников осуществляется вручную с помощью специальных патронов и молотка или механизированным способом с использованием пневмогидравлического пресса.. Необходимо отметить, что в связи с внедрением единых серий электрических машин объем ремонта механической части резко сократился, т. к. уменьшилось число разновидностей подшипниковых щитов и крышек, появилась возможность заменять их новыми.

Порядок сборки электродвигателя зависит от его габарита и конструктивных особенностей. Для электродвигателей 1 — 4 габаритов после напрессовки подшипника устанавливается передний подшипниковый щит, вводится ротор в статор, надевается задний подшипниковый щит, надевается и крепится вентилятор и крышка, после этого устанавливается полумуфта. Далее согласно объему текущего ремонта проводятся прокрутка на холостом ходу, сочленение с рабочей машиной и испытание под нагрузкой.

Проверку работы электродвигателя на холостом ходу или с ненагруженным механизмом осуществляют следующим образом. После проверки действия защиты и сигнализации выполняют пробный пуск его с прослушиванием стука, шума, вибраций и последующим отключением. Затем электродвигатель запускают, проверяют разгон до номинальной частоты вращения и нагрев подшипников, измеряют ток холостого хода всех фаз.

Измеренные в отдельных фазах значения тока холостого хода не должны отличаться друг от друга более чем на ±5%. Разница между ними более 5 % указывает на неисправность обмотки статора или ротора, на изменение воздушного зазора между статором и ротором, на неисправность подшипников. Продолжительность проверки, как правило, не менее 1 часа. Работу электродвигателя под нагрузкой осуществляют при включении технологического оборудования.

Послеремонтные испытания электродвигателей согласно действующим Нормам должны включать две проверки — измерение сопротивления изоляции и работоспособность защиты. Для электродвигателей до 3 кВт измеряется сопротивление изоляции обмотки статора, а для двигателей более 3 кВт дополнительно измеряется коэффициент абсорбции. При этом у электродвигателей напряжением до 660 В в холодном состоянии сопротивление изоляции должно быть не менее 1 МОм, а при температуре 60 °С — 0,5 МОм. Измерения производят мегаомметром на 1000 В.

Проверка срабатывания защиты машин до 1000 В при системе питания с заземленной нейтралью осуществляется непосредственным измерением тока однофазного короткого замыкания на корпус с помощью специальных приборов или измерением полного сопротивления петли «фаза — нуль» с последующим определением тока однофазного короткого замыкания. Полученный ток сравнивается с номинальным током защитного аппарата с учетом коэффициентов ПУЭ. Он должен быть больше тока плавкой вставки ближайшего предохранителя или расцепителя автоматического выключателя.

В процессе выполнения текущего ремонта для повышения надежности электродвигателей старых модификаций рекомендуется проводить мероприятия по модернизации. Простейшая из них — трехкратная пропитка обмотки статора лаком с добавкой ингибитора. Ингибитор, диффундируя в лаковую пленку и заполняя ее, препятствует проникновению влаги. Можно также проводить капсулирование лобовых частей с помощью эпоксидных смол, но при этом электродвигатель может стать неремонтопригодным.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети: