Двигатель из керамики

Двигатель из керамики

Среди больших и малых сенсаций, ежедневно облетающих планету, сообщения о создании «керамического» двигателя не затерялись: ведь речь, похоже, шла о грядущей революции в мире моторов.

Местом ее рождения стала Япония. Сначала фирма НГК, известная производством свечей зажигания и изоляторов, объявила об успешных стендовых испытаниях 50-кубового двухтактного двигателя из керамических деталей. Почти в это же время на экранах телевизоров предстал японский автомобиль с трехцилиндровым «керамическим» двигателем. без системы охлаждения! Его «родители» — ведущая в своей области фирма «Киото керамике» и автомобильная компания «Исудзу» явно торопились обнародовать сенсацию. Правда, это был только макетный образец автомобиля, но он двигался! Сообщалось, что двигатель машины — дизельный, рабочим объемом 2800 см3 и мощностью 55 л. с./41 кВт. Фирма НГК между тем объявила, что вслед за 50-кубовым намерена изготовить 100-кубовый мотор для испытаний на мотоцикле.

Можно ли считать эти события рубежом, открывающим «керамическую» эру двигателя внутреннего сгорания (ДВС)? В поисках ответа мы попытались проанализировать информацию в зарубежной печати.

Отметим сразу, что при изготовлении транспортных двигателей традиционно используются разные металлы и их сплавы, технология обработки которых доведена до высокой степени совершенства. В силу этого, а также массового характера производства только весьма серьезные причины могут заинтересовать моторостроительные фирмы в использовании нетрадиционных материалов. Посмотрим с этих позиций на достоинства и перспективы керамики.

Основные ее преимущества — более высокая, чем у металлов и их сплавов, термостойкость и прочность на сжатие, лучше теплоизоляционные свойства, меньшая объемная масса. Как они влияют на важнейшие параметры ДВС?

Прежде всего, керамика, выдерживающая температуры порядка 1500°С (примерно на 600° выше, чем металл), позволяет действительно обойтись без системы охлаждения. А ее отсутствие не только существенно упрощает и облегчает двигатель, но, что важнее, позволяет намного сократить потери тепла, связанные с охлаждением деталей, и тем самым резко (на две трети) поднять термический КПД двигателя. Вспомним: у традиционного ДВС он составляет чуть больше 0,3, то есть только третья часть тепловой энергии, получаемой при сгорании топлива, преобразуется в полезную работу.

При работе без теплообмена с внешней средой термический КПД может достичь в перспективе 0,48, то есть возрасти на 60%. Излишне пояснять, сколь благоприятно это отразится на экономических характеристиках двигателя.

Повышенная температура поверхностей поршня и камеры сгорания и сама по себе создает лучшие условия для более полного и эффективного сгорания смеси. Отсюда — возможность применения обедненных смесей (а это дополнительный резерв экономии топлива), отсюда и более низкий уровень токсичности.

Такое достоинство керамики, как меньшая объемная масса, способствует облегчению силовой установки и уменьшению сил инерции ее движущихся частей.

И еще одно немаловажное обстоятельство. Моторостроение сегодня все острее сталкивается с проблемой дефицита и роста цен на такие металлы, как кобальт, никель, хром. Сырьем же для производства керамики служат широко распространенные в природе нерудные материалы — каолин, полевой шпат, кварцевый песок.

Список достоинств выглядит весьма внушительно. И чтобы не создать превратного впечатления о неограниченных возможностях керамики, пора вспомнить о ее недостатках. Главный из них — малая прочность на растяжение и изгиб. Прекрасно работающие на сжатие, керамические материалы крайне плохо противостоят этим видам нагрузки (что, кстати, заставляет весьма осторожно отнестись к сообщениям о полностью керамическом двигателе).

Здесь уместно сказать, что сообщения об успехах НГК и «Киото керамике» являются сенсацией лишь отчасти. Их заслуга — в попытке использовать керамику для деталей поршневого ДВС. Но еще раньше такой материал начали осваивать создатели газотурбинных двигателей, где вопрос о повышении рабочей температуры для обеспечения экономичности стоял куда острее. И пока, кстати, здесь не найдено сколько-нибудь обещающих решений.

Тем не менее перспектива применения керамики в ДВС, как поршневых, так и газотурбинных, представляется заманчивой. Для ее достижения некоторые фирмы (среди них «Форд» и «Фольксваген») избрали более доступный путь: использование керамики не взамен металла, а в сочетании с ним для изготовления именно тех деталей, где преимущества керамики наиболее ощутимы. Речь идет о теплоизолирующих вставках и пластинах для поршней, вставках для камер сгорания, направляющих втулок клапанов. Наряду с этим «Форд», исследуя возможность применения керамики в газовых турбинах, создал, например, керамический ротор для турбонагнетателя.

Сообщается, что основным применяемым здесь материалом является нитрид кремния. Детали из него можно изготовлять как горячим прессованием, так и спеканием Первый способ дает материал высокой плотности и прочности, однако механическая обработка его весьма затруднена. Материал же, получаемый при спекании, легче поддается обработке, и потому второй метод считают более перспективным.

Не стремясь, в отличие от японцев, привлечь к своей работе всеобщее внимание, довольно успешно экспериментирует с керамическими деталями (поршни, вставки в поршень и головку цилиндров) известная дизелестроительная фирма «Камминс» (США). «Скромность» ее легко объяснима: исследование свойств керамических деталей — составная часть долгосрочной программы по разработке адиабатического (неохлаждаемого) дизеля, предназначенного в первую очередь для автобронетанковой техники, которой оснащается армия США. Любопытно, что окончательно отработать основные детали двигателя — поршень, его теплоизолирующую вставку, головку цилиндров из керамики программой намечено в конце 80-х — начале 90-х годов.

Судя по всему, и от других фирм вряд ли можно ранее ожидать широкого применения керамических материалов для ДВС. Пройдет, видимо, еще немало лет прежде чем «керамический» двигатель станет реальностью.

EX-RECOVERY керамическая присадка в двигатель LIGHT (Вторичная обработка) 90 ml.

390 руб.

Для всех типов двигателей. Снижает трение, уменьшает расход топлива, частично восстанавливает пары трения (на срок службы присадки), продлевает срок службы ДВС. Не имеет аналогов по соотношению цены и качества (в несколько раз дешевле ближайших аналогов, при более лучших показателях).

Может использоваться с любыми брендами/видами масел, так же после обработки другим присадками.

Состав LIGHT используется для вторичной обработки, для продления эффекта. Для первичной используете EX-RECOVERY LONGTIME.

EX-RECOVERY рекомендуется для двигателей с любым пробегом, в том числе и новыми двс.

В основе состава — базовое масло с дополнительным пакетом присадок и микрокерамикой. Микрокерамика в продукции POLYMERIUM специально доработана. В отличие от стандартной керамики (обычного геоксаганального нитрида бора), где проходимость практически нулевая из-за размера частиц, микрокерамика POLYMERIUM обеспечивает проходимость на 70-80% лучше, чем в аналогах. Керамика такого типа в данный момент используется только в продукции POLYMERIUM. Микрокерамика образует защитный смазывающий слой с температурой плавления около 3 000 градусов, иными словами термическая стабильность во много раз превышает температуры, которые могут достигаться в двигателе. Полимерные компоненты позволяют равномерно распределить присадки по двигателю. Протестировав EX-RECOVERY, владельцы разных типов двигателей отмечают снижение расхода топлива, более плавную работу двс и снижение шумов.

Отличительная особенность керамики POLYMERIUM — ее способ растворения в масле, на производстве используется ультразвуковой блендер, в итоге взвесь керамики в масле не слипается и проходит через фильтр, достигая лучшего смешивания с маслом. Так же изначальное порошковое сырье нитрида бора (керамики) проходит термическую обработку при 2000 градусов.

Сухие аналоги порошкового нитрида бора (керамики) не имеют таких свойств и опасны для самостоятельного применения (крупные частицы, слипается, не растворяется, термически не обработана).

Обработка может происходить двумя способами:

1. Добавление состава напрямую в масляно-заливную горловину (перед применением флакон необходимо встряхивать не менее 20-30 секунд).

2. Добавление в новое масло перед заменой. Достаточно добавить присадку в канистру с маслом, тщательно встряхнуть в течение 20-30 секунд и залить масло в двигатель.Дозировка: от 20мл до 90мл присадки на 1 литр масла. Для поддержания свойств состава LONGTIME необходимо использовать состав LIGHT при каждой замене масла, который будет поддерживать характеристики на одном уровне (устранит старение и вымывание), а так же позволит после 40 000-50 000 км не применять повторно состав LONGTIME, а просто продолжать при каждой замене масла использовать состав LIGHT.

Масляная жидкость молочного оттенка. При хранении возможно частичное осаждение активного компонента. Однородность раствора легко восстанавливается при встряхивании флакона. Эффективность средства при этом не снижается. Хранить в местах , недоступных для детей. Ядовито при попадании внутрь. Хранить в сухом, проветриваемом месте при температуре от -30 до +50. Срок годности 60 месяцев. После использования или истечения срока годности баллон утилизировать как бытовой отход.

Журнал об аддитивном производстве

- Eng

- Rus

Аддитивное изготовление керамических газотурбинных двигателей с встроенным электрогенератором

Газотурбинные двигатели обеспечивают прогресс в авиации, судостроении, энергетической и оборонной отраслях, и этому утверждению вряд ли что можно противопоставить. Однако с конца 80‑х годов прошлого столетия развитие ГТД практически свелось к эволюционному конструированию отдельных узлов при слабом росте рабочих параметров ГТД и коэффициента полезного действия (КПД).

Главной причиной такого положения является необходимость смены поколения трудоемких конструкций ГТД из жаропрочных металлических сплавов, требующих сложных систем охлаждения при высоких температурах, на новые неохлаждаемые высокотемпературные ГТД из легких керамических материалов (ККМ) с долговременной температурой эксплуатации 1300–2000°C, что для традиционных металлических жаропрочных сплавов уже становится недостижимым. Бурное развитие аддитивных технологий дает дополнительные возможности для такого перехода. Специалисты понимают, что теоретические термодинамические основы двигателей именно этот путь прогресса определяют для получения экономичных высокоэффективных надежных ГТД.

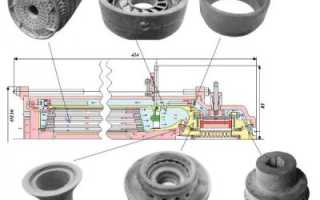

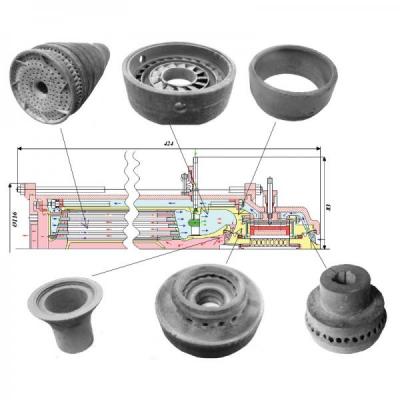

На такую смену поколений ГТД, которые изготавливаются из ККМ, работают не один десяток лет лучшие фирмы США, Японии, Франции и ряда других стран, включая Россию. Имеются определенные успехи по созданию для ГТД отдельных керамических узлов и деталей (рис. 1), но о создании неохлаждаемых, целиком керамических ГТД (КГТД) зарубежные фирмы пока не сообщают.

Рис. 1. Электрический газотурбинный двигатель для беспилотника, Англия, 2012 г., мощность 3 кВт, КПД—19%, 4 кг [1] — (а); первый опытный керамический газотурбинный двигатель GE Aviation, США, изготовленный с использованием АТ (программа FATE) в 2015 г. (б)

Только в России последние 10 лет две российские фирмы из Санкт-Петербурга из года в год делают доклады на конференциях в России и за рубежом о своих работах по созданию легких неохлаждаемых КГТД (рис. 2), которые отличаются надежной и высоко-

экономичной работоспособностью при температуре на входе в турбину 1623 К (1350°C) [2].

Рис. 2. Высокотемпературный неохлаждаемый КГТД. Электрическая мощность 2 кВт, TIT = 1623 К/1350°C, КПД — 29%

В перспективе — создание КГТД с температурой эксплуатации 1773 К (1500°C) и выше при низких затратах на изготовление и эксплуатацию и обеспечении многократного снижения стоимости электрической и тепловой энергии. При достаточном финансовом обеспечении становится возможным освоение неохлаждаемых высокоэкономичных КГТД с температурным уровнем работы материалов:

этап 1: Ti — температура эксплуатации 1673–1723 К — 2019 г.;

этап 2: Zr — температура эксплуатации 1800–1850 К — 2021 г.

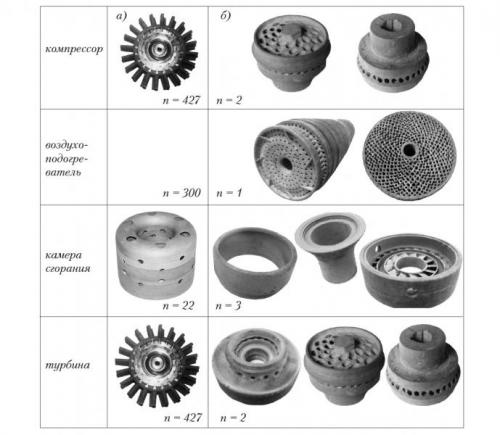

Именно в новом поколении достигнуто превосходство по значениям КПД, экологических параметров и массогабаритным характеристикам по сравнению с металлическими аналогами, разработаны новые конструкции безлопаточных спирально-канальных или туннельных турбомашин, высокотемпературных камер сгорания с «холодным факелом», матричных теплообменников, а также устройств и трактов КГТД с уменьшением количества изготавливаемых деталей и устройств КГТД примерно в 150 раз (рис. 3).

Рис. 3. Количество изготавливаемых деталей и устройств КГТД: a) лопаточных — 1176 (традиционная технология), b) туннельных — 8 (АТ)

Газотурбинные двигатели из ККМ генерируют электроэнергию (их поэтому называют гибридными) и успешно работают при скорости вращения от 220000 до 840000 оборотов в минуту, при этом по сравнению с металлическими имеют в 3–4 раза меньшие массогабаритные характеристики.

Использование многомодульныхкерамических ГТД: в 3–5 раз снижает стоимость изготовления, ремонта и получаемой энергии; обеспечивает: высокую автоматизацию производства, применение упрощенной системы управления, регулирования и запуска, равномерную нагрузку (время работы, число пусков) модулей КГТД; эксплуатацию, как правило, на расчетном самом надежном, экологичном и экономичном — оптимальном номинальном режиме, длительную бесперебойную работу.

Такие двигатели открывают перспективу превращения транспортных средств в надежные и легко управляемые электрические корабли, самолеты, большегрузные автомобили и специальную военную технику. Автономным электроэнергетическим комплексам не страшны не только аварии в электросетях, но и гибридные войны. Такие экономичные и долговечные автономные энергетические комплексы нужны не только для транспорта, но и в других самых разных областях хозяйственной деятельности: от медицины до геологоразведки, от МЧС до расчетных центров банков.

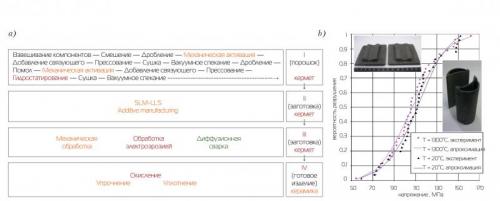

Создатели гибридных КГТД, понимая их широкое применение в разных отраслях, разработали автоматизированную безусадочную технологию SLM–LLS (selective laser melting-lazer layer sintering) изготовления всех устройств ГТД из металлокерамических порошков (рис. 4а). Важным фактом является то, что размеры керамических изделий не зависят от температуры среды в диапазоне от 0 до 1350°С (1623 К) — рис. 4b.

Рис. 4. Технология изготовления изделий из ККМ (а), зависимость вероятности разрушения керамических изделий от напряжения (b)

Следует подчеркнуть, что технология производства по схеме «исходные материалы→кермет→керамика» компенсировала такие недостатки, как:

— низкая трещинностойкость;

— обрабатываемость алмазным инструментом;

— влияние масштабного фактора на структуру материала;

— высокая стоимость.

Реализация аддитивной технологии позволяет не на словах, а на деле создавать легко перенастраиваемые безлюдные производства, используя для получения высокого качества изделий эффективное исследовательское оборудование, преобразованное из стандартного, предназначенного для производства металлических изделий. После масштабной модернизации с 2007 г. нами в установке были обеспечены:

— двукратное увеличение мощности лазера, герметизация и замена материалов рабочей зоны;

— изменение систем нанесения и удаления порошка и очистки оптического канала;

— оптимизация режимов SLM–LLS и последующей термообработки;

— послойная визуализация и контроль параметров рабочего процесса;

— автономная система создания инертной среды.

Особенно перспективно применение микроКГТД в производстве беспилотных летательных аппаратов (БЛА), где очень важно максимально снизить массу электродвигателя, увеличивая время и радиус его действия, количество топлива и перевозимого груза беспилотника. Одно из возможных решений этой проблемы — керамический микродвигатель мощностью 200 Вт, успешно прошедший испытания на режиме при начальной температуре рабочего тела на входе в турбину 1400°С (1673 К) в течение более 100 часов. Двигатель был спроектирован и изготовлен нами по заказу фирмы IEPEN, Франция, в 2003–2005 гг.

Однако промышленный переход на двигатели нового поколения затянулся почти на десятилетие. К сожалению, только зарубежные фирмы все эти годы заключают контракты с российскими разработчиками, пытаясь главным образом узнать технологию жаропрочных ККМ и принципы конструирования КГТД. За счет этих контрактов научные центры поддерживают пионерские разработки в области создания КГТД.

Вследствие такого отношения к прогрессу и прорывным технологиям в двигателестроении государство несет многомиллиардные затраты на разработку металлических ГТД, практически устаревших уже на момент их создания, и такой металлический двигатель для транспортной авиации будет создан, как намечается, только к 2020 году.

Санкт-Петербург всегда в нашей стране имел славу города интеллектуальных разработок и передового научно-промышленного потенциала. Поэтому мы стараемся через научную прессу России привлечь внимание разных служб правительства, администрации города и страны к организации производства легких, экологичных, высокоэкономичных керамических ГТД на основе разработок научных центров «Керамические двигатели» им. А. М. Бойко и «Стекло и керамика», не дожидаясь, когда это сделают за рубежом. ■

Литература

1. Michael J. Vic. High efficiency recuperated ceramic gas turbine engines for small unmanned air vehicle propulsion. – Department of Mechanical Engineering Imperial College London. January 31.2012.

2. Сударев А. В. , Конаков В. Г. Селективное лазерное сплавление для создания деталей и узлов керамических газотурбинных двигателей // «РИТМ машиностроения». 2015. № 7. С. 24–26.

Самолетный двигатель с керамическими лопатками. Новые возможности трехмерной печати позволят облегчить турбины

В начале 1980-х годов на смену механическим методам производства деталей (вырезание, обтачивание или другой способ придания формы) стали приходить аддитивные технологии. Они предполагают создание объекта путем его послойного наращивания на основе компьютерной модели. К таким технологиям относится получившая известность 3D-печать: материал наносится на специальную платформу или заготовку. Металлические, пластиковые или керамические порошки пропитывают клеем, спекают, прессуют и т. д., добиваясь необходимых свойств. С развитием техники и программирования стало возможным не только изготавливать бумажные и пластиковые прототипы, но и создавать готовые функциональные изделия.

Аддитивные технологии позволяют реализовать любые конструкторские и инженерные идеи в наукоемких отраслях производства: авиастроении, двигателе- и моторостроении, ракетостроении и медицине (в том числе можно «печатать» имплантаты). Количество материалов, применяемых для аддитивных технологий, постоянно увеличивается, спектр свойств изделий расширяется, а изготовление удешевляется. Это способствует все более массовому использованию аддитивных технологий: по данным опроса Sculpteo, в 2018 году 40% мировых промышленных компаний применяли в производстве 3D-печать.

Материалы на основе карбида кремния считаются одними из наиболее перспективных для применения в авиационной, космической и энергетической отраслях промышленности. Карбид кремния обладает высокой коррозионной и термической устойчивостью, поэтому он потенциальный кандидат для замены более тяжелых металлических жаропрочных сплавов. Традиционные методы производства керамических деталей, как правило, позволяют получать изделия только простой геометрической формы, а механическая обработка керамики — дорогостоящий и трудозатратный процесс, зачастую требующий твердосплавных и алмазных инструментов. Во многих случаях механическая обработка достигает 80% от общей стоимости изготовления керамических деталей.

Применение методов 3D-печати предлагает свободу при проектировании конструкций и позволяет изготавливать из керамики изделия сложной формы напрямую — на основе данных компьютерной модели детали, что приводит к снижению стоимости и сроков изготовления.

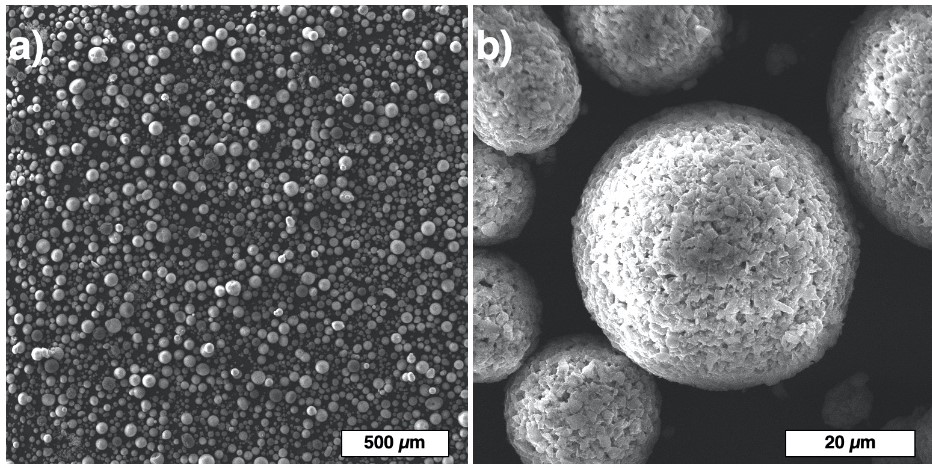

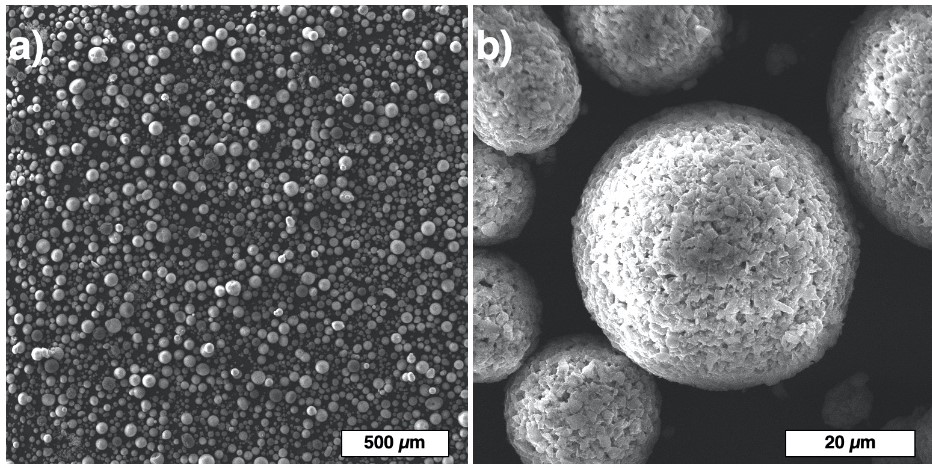

Ученые из Санкт-Петербургского политехнического университета Петра Великого (СПбПУ) разработали технологию 3D-печати из новых керамических материалов и исследовали свойства полученных изделий. Они предложили создавать композиты на базе карбида кремния, упрочненного его же волокнами. Керамоматричные композиционные материалы (композиты), упрочненные волокнами, как правило, обладают высокой прочностью и улучшенной трещиностойкостью за счет твердой основы — матрицы — и армирующих наполнителей, которые препятствуют распространению трещины. Исследователи использовали в качестве исходного материала при 3D-печати порошок SiC сферической или неправильной формы и выяснили, что в первом случае изделие обладает большей гибкостью и твердостью, но более низкой прочностью на изгиб.

Для разработки технологии потребовалось комплексное исследование: на первом этапе необходимо было получить сферический порошок карбида кремния. Для этого ученые применили методы спрейной сушки (распыление водного раствора на вращающийся диск) и плазменной сфероидизации (обработка в плазменных потоках). Затем исследователи отработали режимы 3D-печати по технологии струйного нанесения связующего. В результате были изготовлены пористые заготовки изделия с требуемой геометрией из композиционного материала. Далее ученые провели несколько циклов обработки, состоящих из пропитки заготовок керамообразующим полимером с последующим пиролизом (термическим разложением) для придания заготовкам необходимой прочности и улучшения их свойств. В результате пропитки и пиролиза остаточные поры в изделии были заполнены карбидом кремния. На основе проведенных исследований ученые изготовили прототип сопловой лопатки — детали, используемой в турбинах, например, ракет, самолетов или автомобилей.

«В последние годы аддитивные технологии получают все большее распространение в промышленности. Однако возможности их применения для изготовления керамических изделий остаются относительно неисследованными. Мы отработали технологическую цепочку по производству сложных объектов из композиционного керамического материала с помощью 3D-печати. В том числе мы изучили структуру и свойства полученных изделий. Немаловажная часть нашей работы — синтез сферических порошков карбида кремния для применения в 3D-печати. Их использование позволяет улучшить ряд свойств конечного материала»,— комментирует руководитель гранта Вера Попович, кандидат технических наук, главный научный сотрудник лаборатории дизайна материалов и аддитивного производства Института машиностроения, материалов и транспорта СПбПУ.

Исследования проводились совместно с коллегами из Всероссийского научно-исследовательского института авиационных материалов (Москва).