Щёточно-коллекторный узел

Щёточно-коллекторный узел

Щёточно-коллекторный узел — узел электрической машины, обеспечивающий электрическое соединение цепи ротора с цепями, расположенными в неподвижной части машины. Состоит из коллектора (набора контактов, расположенных на роторе) и щёток (скользящих контактов, расположенных вне ротора и прижатых к коллектору).

В коллекторном электродвигателе щёточно-коллекторный узел одновременно выполняет две функции:

- является датчиком углового положения ротора (датчик угла) со скользящими контактами;

- является переключателем направления тока со скользящими контактами в обмотках ротора в зависимости от углового положения ротора.

В бесколлекторных электродвигателях постоянного тока (вентильный электродвигатель) электронным аналогом щёточноколлекторного узла является датчик положения ротора и электронный переключатель направления тока в обмотках статора (инвертор).

В генераторах также одновременно выполняет две функции: является датчиком углового положения ротора со скользящими контактами и переключателем направления тока со скользящими контактами на токосъёмах (щётках) в зависимости от углового положения ротора, то есть является механическим выпрямителем.

В бесколлекторных генераторах переменного тока (синхронный генератор) обе функции — и датчика углового положения ротора (по направлению и величине ЭДС), и переключателя направления тока на выходных зажимах (по направлению и величине ЭДС) выполняет неуправляемый выпрямитель на диодах.

Кроме того, до середины XX в. широкое распространение имели механические выпрямители, коллекторы которых вращались синхронными двигателями для выпрямления сетевого напряжения. Применялись для мощных потребителей, устанавливались на заводах по производству алюминия, на тяговых подстанциях железных дорог и, иногда, трамваях.

Содержание

- 1 Недостатки

- 2 Примечание

- 3 См. также

- 4 Примечания

- 5 Ссылки

Недостатки [ править | править код ]

Щёточно-коллекторный узел является одной из наименее надёжных частей электрических машин, поскольку скользящие контакты интенсивно изнашиваются от трения. Для профессионального электроинструмента, например, щётки являются расходным материалом. По этой причине с точки зрения надёжности предпочтительны двигатели без щёточно-коллекторного узла — вентильный электродвигатель и асинхронный двигатель с короткозамкнутым ротором.

Щёточный контакт при нормальных условиях работы вызывает наибольшее число отказов в работе электрических машин. Так, в среднем 25 % отказов коллекторных машин постоянного тока происходит из-за выхода из строя щеточно-коллекторного узла, а в транспортных установках доля таких отказов достигает 44…66 %) [1] .

Примечание [ править | править код ]

Часть щёточно-коллекторного узла — «щётка» получила своё название от ранних конструкций, в которых действительно была похожа на щётку из множества гибких проволочек. В настоящее время изготавливается в виде бруска из графита или другого токопроводящего материала с малым удельным сопротивлением и малым коэффициентом трения.

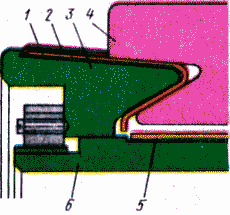

петушок; 6 — нижний край пластины; 7 — пластина

Коллектора край 6 оказывается зажатым между двумя нажимными кольцами 3, изолированными от коллекторных пластин миканитовыми конусами и цилиндрами. Чтобы миканитовые прокладки при изнашивании пластин коллектора не выступали над пластинами, изоляция должна быть утоплена на глубину до 1,5 мм от поверхности скольжения коллектора в радиальном направлении. Благодаря этому уменьшается опасность возникновения кругового огня при электрическом перекрытии от пластины к пластине и, кроме того, устраняется трение мягких угольных щеток о миканит.

В зависимости от положения поверхности скольжения щеток различают две основные группы коллекторов: дисковые и цилиндрические.

У дискового коллектора поверхность скольжения находится в плоскости, перпендикулярной оси. У цилиндрического (барабанного) коллектора поверхность скольжения параллельна оси. Чаще всего в настоящее время применяются цилиндрические коллекторы.

В зависимости от способа крепления коллекторных пластин различают две группы цилиндрических коллекторов:

• коллектор, медные пластины которого запрессовываются в пластмассу. Пластмасса в этом случае является скрепляющим и изолирующим материалом. Такая конструкция коллектора проста в изготовлении, но может применяться лишь для машин малой мощности и при частоте вращения до 10000 об/мин;

• коллектор арочной конструкции. Торцовые поверхности коллектора, имеющие форму «ласточкина хвоста», зажимаются при помощи У-образных нажимных колец так, что на наклонную часть поверхности коллекторных пластин действует нормальное давление. В этом случае между внутренней поверхностью выточки коллекторных пластин и наружным диаметром нажимных колец обязательно должен быть зазор. Пластины коллектора изолируют от нажимных колец специальными прокладками.

Для соединения коллекторных пластин с обмоткой якоря при небольшой разнице диаметров якоря и коллектора коллекторные пластины удлиняют вверх, до достижения диаметра якоря (гребенчатый коллектор).

У малых электрических машин с обмоткой из проводников круглого сечения концы проводников обычно закладываются непосредственно в выфрезерованные в коллекторной пластине пазы. Пайка производится методом погружения, а затем коллектор обтачивается.

Однако в большинстве случаев, в особенности при существенной разнице диаметров якоря и коллектора, пластины соединяются с обмоткой якоря посредством так называемых петушков. В пластинах со стороны якоря перед сборкой коллектора выфрезеровывают прорези (шлицы). Коллекторные петушки впаиваются в эти шлицы с помощью мягкого припоя. Петушки изготовляют из полосовой меди толщиной от 0,5 до 1,5 мм и лудят. Соединение с концами обмоток производится с помощью стяжных скоб.

Щеточное устройство. Электрический контакт с поверхностью коллектора в машине постоянного тока осуществляется с помощью щеток. Они устанавливаются в щеточном устройстве, которое состоит из щеточной траверсы, пальцев и щеткодержателей.

Щеткодержатели крепятся непосредственно или через зажимные элементы на щеточных болтах изолированно, или же монтируются без изоляции непосредственно на щеточных бракетах (кронштейнах) или щеточных траверсах, которые изолированы относительно корпуса.

Щеткодержатели вместе с траверсами выполняют следующие функции:

• удерживают щетки в установленном радиальном или наклонном, а также аксиальном и окружном направлениях, обеспечивая свободное перемещение щеток без перекоса при работе и по мере их износа;

• обеспечивают требуемое давление на щетки, которое должно быть по возможности постоянным во всем диапазоне допустимого износа щеток. Это осуществляется благодаря применению специальной кинематической схемы щеткодержателя или регулированием давления вручную. Чрезмерное давление может вызвать преждевременный износ щетки и перегрев коллектора, а недостаточное — искрение на коллекторе;

• передают ток щеток (раздельно для положительных и отрицательных щеток) в якорную цепь или из нее.

Во избежание замыкания щеткодержатели должны быть изолированы от корпуса электрической машины. Для уменьшения вибрации щеткодержатель должен иметь достаточную жесткость.

Щетки каждой полярности должны иметь поперечное сечение не более 1000 мм 2 . Это означает, что при допустимой плотности тока 0,1 А/мм 2 одна щетка может выдерживать максимальный ток 100 А. При необходимости увеличения общего тока устанавливают несколько щеток. Причем действует правило, что на один щеточный бракет допускается максимальный ток 1000 А.

В машинах постоянного тока размеры и положение щеткодержателей по окружности коллектора определяют допустимым щеточным перекрытием (отношением длины дуги одновременно перекрываемых щеткой коллекторных пластин к длине коллекторного деления).

Название «щетка» возникло в начальный период практической электротехники, когда первые устройства этого рода действительно были щетками или кисточками. Они состояли из собранных в пучок медных проволок, которые свободным концом скользили по коллектору или контактным кольцам. В настоящее время такое наименование уже не соответствует действительности, но оно прочно вошло в международную техническую терминологию.

Термин «угольные щетки» применяют не только к щеткам, состоящим исключительно из угля, но и к щеткам, содержащим большее или меньшее количество медного порошка.

Следует учитывать, что угольные щетки имеют отрицательный температурный коэффициент, т. е. их электропроводность увеличивается с повышением температуры. Поэтому необходимо, чтобы на одной машине применялись только щетки с одинаковой электропроводностью. В противном случае возможно, что одна из более горячих щеток будет проводить больше тока, чем другие, и нагреется вследствие этого еще больше. В результате произойдет дальнейшее нарушение распределения тока между параллельно включенными щетками.

Помимо рассмотренных узлов в конструкцию машины входят два подшипниковых щита: передний (со стороны коллектора) и задний. Щит с помощью болтов крепится к станине. В центральной части щита имеется расточка под подшипник. Обычно в машинах применяются шариковые или роликовые подшипники качения; лишь в некоторых машинах с целью обеспечения бесшумности применяют подшипники скольжения.

Подвод и снятие напряжения с электрических машин, а также подвод тока к обмоткам возбуждения осуществляется через специальные зажимы. Эти зажимы закреплены на планках или клеммных коробках, расположенных на станине, а в некоторых машинах на переднем подшипниковом щите.

Выводы обмоток машин постоянного тока обозначаются по ГОСТ 26772 — 85 следующим образом:

Обмотка якоря Я1 и Я2

Обмотка добавочных полюсов Д1 и Д2

Обмотка компенсационная К1 и К2

Обмотка возбуждения параллельная (шунтовая) Ш1 и Ш2

Обмотка возбуждения последовательная (сериесная) С1 и С2

Цифрой 1 обозначаются начала обмоток, а цифрой 2 — концы.

Якорные обмотки. Основные понятия и определения.

12. Простая петлевая обмотка якоря.

13. Простая волновая обмотка якоря.

14. Магнитная цепь машины постоянного тока.

15. Магнитное поле машины постоянного тока при холостом ходе и нагрузке.

16. Реакция якоря машины постоянного тока.

17. Способы устранения вредного влияния реакции якоря.

18. Причины, вызывающие искрение на коллекторе. Прямолинейная коммутация.

19. Пуск в ход двигателя постоянного тока параллельного возбуждения.

20. Номинальный режим. Номинальные данные.

21. Регулирование частоты вращения двигателя пост, тока.

22. Двигатель -последовательного возбуждения: схема включения, рабочие, механические регулировочные характеристики.

23. Обратимость машин постоянного тока. Классификация

двигателей по способу возбуждения.

24. Особенности конструкции тяговых электродвигателей (ТЭД) локомотивов

25. Электрическое торможение двигателей постоянного

тока.

26. Принцип действия однофазного трансформатора.

27. Устройство однофазных и трёхфазных трансформаторов, их электрические схемы.

28. ЭДС первичной и вторичной обмоток трансформатора.

29. Режим холостого хода трансформатора.

30. Режим короткого замыкания трансформатора.

31. Схемы соединений обмоток трёхфазных трансформаторов.

32. Сварочные трансформаторы.

33. Классификация машин переменного тока.

34. Принцип действия синхронного генератора.

35. Принцип действия асинхронного двигателя.

36. Устройство статора бесколлекторной машины и основные понятия об обмотках статора.

37. Круговое эллиптическое и пульсирующее магнитные поля

38. Устройство синхронного двигателя и особенности его конструкции.

39. Пуск синхронных двигателей.

40. Синхронный компенсатор.

41. Потери мощности и КПД асинхронного двигателя.

42. Синхронные генераторы индукторного типа.

43. Синхронная и асинхронная частоты вращения. Скольжение.

44. Режимы работы асинхронной машины.

45. Устройство синхронного генератора.

46. Возбуждение синхронных машин.

47. Реакция якоря синхронной машины.

48. Устройство асинхронных двигателей.

49. Пусковые свойства асинхронных двигателей. Пуск в ход двигателя с короткозамкнутым ротором.

50. Рабочие характеристики асинхронного двигателя.

51. Принцип действия и пуск однофазных асинхронных двигателей.

52. Контактные и бесконтактные сельсины.

53. Регулирование частоты вращения асинхронных двигателей.

54. Короткозамкнутые асинхронные двигатели с улучшенными пусковыми характеристиками.

55. Электромашинные преобразователи. Особенности конструкции

56. Электромашинные преобразователи. Особенности конструкции

57. Устройство кислотных аккумуляторов.

58. Заряд, разряд кислотных аккумуляторов.

59. Устройство щелочных аккумуляторов.

60. Заряд, разряд щелочных аккумуляторов.

Система охраняемых территорий в США Изучение особо охраняемых природных территорий(ООПТ) США представляет особый интерес по многим причинам.

Что способствует осуществлению желаний? Стопроцентная, непоколебимая уверенность в своем.

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Коллекторные двигатели переменного тока

Машины коллекторного типа, работающие от сети переменного тока, используются в качестве двигателей, преобразующих электроэнергию в механическое действие.

Машины этого типа относительно похожи по устройству конструкции с электрическими машинами постоянного тока. В конструкции устройства используется ротор с петлевой (параллельной) или (симметричной) волновой обмоткой, присоединенной к коллектору. Статор, выполняющий важную основную функцию в устройстве машины, для которого используется переменное магнитное поле, набран из стальных электротехнических пластин.

К достоинствам коллекторных машин можно отнести возможность решения задач, зависящих от работы электропривода, для которого существует необходимость использования плавного регулирования скорости в энергосберегающем режиме с хорошим и качественным cosφ.

Недостаток этих машин, значительно влияющий на ширину их распространения, это:

- Сложное производство.

- Высокая стоимость.

- Тщательность технического обслуживания коллектора и щеточного механизма.

- Плохие токовые условия коммутации в якорной цепи.

Однофазные коллекторные двигатели

Устройство однофазного коллекторного двигателя состоит из обмоток. Первая выполняет функцию возбуждения, место ее размещения – электрические полюса, выполняющие основную функцию, вторая – используется в качестве компенсационной обмотки, она находится в роторных пазах и предназначена для компенсации отрицательного явления реакции якоря. Существует дополнительная обмотка, используемая для добавочных полюсов, она шунтируется при помощи активного сопротивления.

При взаимодействии магнитного поля при возбуждении основной обмотки и возникновении компенсационных токов, создается вращающийся момент. Направленное действие его характеризуется одним направлением, совпадающим с вращением магнитного поля. Можно изменить направление вращение при помощи переключения выводов возбуждающей обмотки.

Особенность двигателя однофазного тока заключается в использовании обмотки для компенсации, границы использования начинаются с 10 – 15 кВт. Обмотка предназначена для выполнения функции по компенсации процесса реакции якоря. Также она служит для выполнения ряда важных предназначений, это: уменьшение потокосцепления якорной обмотки, сопротивления индукции, повышения качества коэффициента мощности cosφ машины.

Использование в конструкции добавочных полюсов предназначено для повышения качества коммутации, которая отличается тяжелыми условиями и появлением в коммутируемой секции: ЭДС трех видов, это: трансформаторная Етр, вращения и реактивная ЭДС.

Для компенсации трансформаторной и реактивной ЭДС используется ЭДС вращения, которая наводится в коммутируемой зоне за счет поля, сдвинутого по фазе, относительно тока ротора, это происходит при шунтировании добавочных обмоток и вспомогательных полюсов при помощи активного сопротивления.

При создании заданных токовых параметров в роторе машины и его скорости вращения, достигается взаимная компенсация ЭДС, отклонения от заданных величин, в случае использования других рабочих режимов, приводят к тяжелому пуску.

Для уменьшения недостатков выполняются компенсирующие их конструктивные особенности. Большие двигатели отличаются количеством витков с числом 1. Вследствие этого, увеличивают количество пластин в коллекторе, ввиду этого повышаются габаритные размеры двигателя. Для снижения трансформаторной ЭДС понижают частоту сетевого питающего тока в электрической сети напряжения. Скорость регулируется при использовании трансформатора с ответвлениями по вторичной обмотке. Трансформатор также служит для понижения напряжения питающей сети двигателя, вследствие чего на коллекторных щетках присутствует напряжение с небольшой величиной.

Наибольшее распространение имеют однофазные двигатели небольшой мощности — до 150 Вт. В их конструкции отсутствуют добавочные полюса и компенсирующая обмотка, это является следствием малого значения мощности и соответствия сети промышленной частоты 50 Гц, в этом случае коммутационные условия будут удовлетворять требованиям.

Однофазные двигатели коллекторного типа могут функционировать в сети как переменного, так и постоянного тока и признаются устройствами универсального типа.

Для значения мощности более 60 Вт от цепи возбуждения предусмотрен отвод, это способствует уменьшению количества витков, вследствие чего значение количества оборотов вала сохраняется неизменным и расширяет функциональные возможности двигательной машины.

Двигатель используется при конструировании электрического инструмента, может применяться в виде исполнительных машин в системах автоматики, и для создания устройств домашней бытовой техники.

Трехфазные коллекторные двигатели

Существующие асинхронные машины, имеющие в своей конструкции коллектор и работающие от трехфазной электрической сети, функционируют при условии существования магнитного поля, которое вращается с частотой, различной от частоты вращения самого поля. Для выполнения процесса возбуждения применяется обмотка возбуждения с качествами шунтового двигателя с обмотками соединенными параллельно, питающее напряжение для двигателя поставляется от ротора самой машины.

В конструкции машины присутствует роторная обмотка, выполняющая основную функцию, она подключена к сети переменного напряжения посредством щеточного механизма при использовании токосъемных контактных колец. Статорная обмотка соединяется всеми фазами с коллектором машины, она расположена в роторных пазах вместе с основной обмоткой. Для каждой конкретной фазы в статоре машины соответствуют определенные щетки, они имеют возможность сдвигаться и раздвигаться за счет использования подвижных траверс. Установка щеток на одни и те же пластины коллектора, делает двигатель способным выполнять работу в режиме асинхронного двигателя. Отличие его от настоящего действительного асинхронного двигателя заключается в том, что роторная обмотка используется в виде первичной обмотки, а статорная – выполняет функцию вторичной.

Раздвижение щеток в механизме создает ЭДС с частотой ЭДС статорной цепи, равной частоте скольжения. ЭДС в щетках является добавочной и вызывает во вторичной цепи двигателя, то есть в его статоре – ток, создающий и определяющий момент вращения машины. Увеличение скольжения также достигается за счет раздвижения щеток. Это диктует создание рабочего режима, зависящего от тока необходимого, при получении величины момента аналогичного моменту торможения машины. Большое раздвижение щеток увеличивает добавочную ЭДС и снижает число оборотов вала отличных от значения синхронной скорости.

Регулировка скорости происходит за счет введения отсутствующий мощности в коллекторную цепь, в этом случае происходит сдвиг по фазе относительно тока во вторичке и дополнительной ЭДС на угол более 90о. Мощность, которая берется от статора, приходит обратно в электрическую сеть посредством использования трансформаторной связи между обмотками. За счет этого эффекта достигается экономия регулирования количества оборотов вала машины при добавлении во вторичную цепь ЭДС.

Раздвигая щетки, осуществляется процесс регулировки скорости, при которой работает машина относительной синхронной частоты вращения, увеличивая ее или уменьшая.

Кроме вышеперечисленных преимуществ, двигатель дает возможность регулировать cosφ. Это достигается посредством смещения щеток соответствующих своим фазам, происходит изменение ЭДС по фазе. Повышение качества cosφ при значении скорости менее синхронной, происходит смещение щеток в сторону противоположную направлению движения ротора.

Использование двигателей этого типа, работающих от трехфазной сети, характерно для предприятий легкой, текстильной промышленности, для специальных прядильных станков. Также используется в приводе ротационных машин в полиграфии, в металлургической промышленности для операции по резке металлов.

Из-за плохих коммутационных условий, трехфазные машины не выполняют на значение мощности превышающей 250 кВт, так как с повышением мощности происходит увеличение магнитного потока, что затрудняет получение трансформаторной ЭДС. Добавочная ЭДС, которая находится во вторичной цепи и используется в качестве экономичного регулятора количества оборотов вала повышения и cosφ, получается за счет введения асинхронной машины каскадным способом наряду с двигателями коллекторного типа, что происходит чрезвычайно редко.

Пишите комментарии, дополнения к статье, может я что-то пропустил. Загляните на карту сайта, буду рад, если вы найдете на моем сайте еще что-нибудь полезное. Всего доброго.

Обмотчик электрических машин — Отделка якоря

Содержание материала

- Обмотчик электрических машин

- Классификация и основные элементы

- Потери и кпд электрических машин

- Особенности электрических машин различных типов

- Требования к изоляции

- Изоляционные материалы

- Обмоточные провода

- Методы изолирования токопроводящих частей электрических машин

- Виды и конструкция изоляции обмоток

- Виды обмоток

- Основные элементы и обозначения обмоток машин переменного тока

- Способы изображения схем обмоток

- Схемы трехфазных однослойных обмоток статоров

- Схемы трехфазных двухслойных обмоток статоров

- Соединение обмоток статоров в несколько параллельных ветвей

- Обмотки статоров с дробным числом пазов на полюс и фазу

- Схемы обмоток статоров многоскоростных двигателей

- Особенности схем обмоток одно- и двухфазных двигателей

- Намотка катушек из круглого провода

- Укладка однослойных обмоток статоров из круглого провода

- Укладка двухслойных обмоток статоров из круглого провода

- Механизация изготовления и укладки обмоток статоров из круглого провода

- Обмотки статоров для механизированной укладки

- Механизированная намотка статоров совмещенным методом

- Заклинивание пазов обмоток статоров

- Механизированная намотка статоров раздельным методом

- Формовка и бандажирование лобовых частей обмотки статоров

- Комплексная механизация намотки статоров

- Изготовление катушек из прямоугольного провода

- Укладка обмоток статоров в полуоткрытые пазы

- Укладка обмоток статоров в открытые пазы

- Крепление обмоток статоров из прямоугольного провода

- Изготовление стержневых обмоток статоров машин переменного тока

- Особенности укладки обмоток статоров крупных электрических машин

- Схемы обмоток фазных роторов

- Обмотки фазных роторов с дробным числом пазов на полюс и фазу

- Таблицы положений стержней в волновых обмотках роторов

- Технология изготовления стержней волновых обмоток фазных роторов асинхронных двигателей

- Технология укладки стержневой обмотки ротора

- Короткозамкнутые роторы

- Основные элементы и обозначения обмоток якорей машин постоянного тока

- Простые петлевые обмотки машин постоянного тока

- Уравнительные соединения машин постоянного тока первого рода

- Простые волновые обмотки машин постоянного тока

- Несимметричные волновые обмотки машин постоянного тока

- Сложные петлевые и волновые обмотки машин постоянного тока

- Уравнительные соединения машин постоянного тока второго рода

- Комбинированные обмотки машин постоянного тока

- Изготовление катушек якоря из круглого провода

- Изготовление катушек якоря из прямоугольного провода

- Особенности изготовления одновитковых обмоток якоря

- Подготовка якоря к укладке обмотки якоря

- Укладка обмотки якоря

- Конструкция и типы коллекторов

- Пайка коллекторов

- Крепление обмоток якорей и роторов

- Намотка проволочных бандажей

- Бандажи из стеклоленты

- Отделка якоря

- Крепление обмоток роторов турбогенератора

- Виды полюсных катушек обмоток возбуждения

- Катушки обмоток возбуждения из изолированного провода

- Катушки обмоток возбуждения из неизолированной шинной меди, намотанной плашмя

- Катушки обмоток возбуждения из шинной меди, намотанной на ребро

- Особенности изготовления катушек возбуждения крупных синхронных гидрогенераторов

- Пропиточные составы и методы пропитки обмоток

- Сушка обмоток

- Пропитка обмоток лаками с растворителями

- Пропитка обмоток лаками без растворителей

- Пропитка обмоток в компаундах

- Контроль и испытания обмоток

- Измерение сопротивления обмоток

- Измерение сопротивления изоляции обмоток

- Контроль обмоток, уложенных в пазы

- Проверка правильности маркировки выводных концов фаз обмотки статора

- Испытание электрической прочности изоляции обмоток

- Испытание междувитковой изоляции обмоток

- Автоматизация испытаний электрических машин

- Виды и система планово-предупредительных ремонтов

- Частичный ремонт обмоток

- Ремонт обмоток статоров

- Ремонт обмоток фазных роторов асинхронных двигателей

- Ремонт обмоток якорей, катушек возбуждения

- Заключение, литература

Отделка якоря состоит в заделке свободной поверхности миканитовых манжет на конусах, покрытии эмалью всей поверхности якоря (кроме рабочей поверхности коллектора), проточке, продороживании и полировании рабочей поверхности коллектора.

Заделка миканитовых манжет.

После сборки коллектора часть поверхности изоляции переднего нажимного конуса остается открытой (рис. 153). На нее и на торцы пластин может осесть графитовая пыль щеток при работе машин. Пыль может также проникнуть в зазор между верхним скосом ласточкина хвоста пластин и изоляцией нажимных конусов. Загрязнение этих участков приведет к перекрытию изоляции между пластинами и к замыканию их между собой. Чтобы этого не случалось, на свободную поверхность миканитовых манжет накладывают бандаж из шнура или слой ленты изоляционного материала; он должен полностью закрывать всю поверхность миканита и вплотную прилегать к торцам коллекторных пластин. Витки ленты закрепляют и покрывают эмалью. Одновременно эмаль наносят на торцовые части коллекторных пластин.

Лента предохраняет изоляцию манжет от выветривания, а гладкая поверхность эмали не дает возможности задерживаться на ней грязи и пыли.

Рис. 153. Заделка миканитовых манжет: 1-миканитовая манжета;’ 2 — бандаж, 3 — передний нажимной конус, 4 — пластина коллектора, 5 — изоляция втулки, 6 — втулка коллектора

Проточка коллектора.

К состоянию рабочей поверхности коллектора предъявляются высокие требования. Биение поверхности при работе машины в зависимости от размеров коллектора не должно, превышать 0,01 — 0,06 мм. При больших биениях поверхности относительно оси вращения вала щетки во время работы могут отрываться от поверхности пластин и нарушить контакт между обмоткой и коллектором. Это вызывает искрение и быстрый износ коллектора.

Рис. 154. Якорь, установленный на токарно-винторезном станке для проточки коллектора

Проточку коллекторов машин малой и средней мощности производят на переоборудованных быстроходных токарновинторезных станках. Для получения требуемой чистоты поверхности скорость резания должна составлять 200—250 м/с при очень малой подаче — около 0,05 мм/об и малой глубине резания до 0,05 мм. Для проточки применяют твердосплавный резцы со специальной геометрией режущей грани.

Чтобы обеспечить соосность поверхности коллектора и шеек вала, якорь во время проточки устанавливают в люнеты на шейки вала или в собственные подшипниках. На рис. 154 показана установка якоря 3 для проточки коллектора 5 в собственные подшипниках 6, закрепленные на раздвижные стойках-люнетах 7. Его приводят во вращение шпинделем 1 станка 8 через шарнирную передачу 2. Такая передача позволяет протачивать на станке коллекторы различные якорей, причем якорь вращается вокруг оси шеек вала, т. е. таким же образом, как и при установке якоря в машине. Резец для обточки коллектора крепится в суппорте 4 станка. Необходимая частота вращения, величина подачи и глубина резания устанавливаются в зависимости от размеров коллектора.

Коллекторы больших машин с диаметром более 1500 мм протачивают в собранной машине. Для этой цели пользуются переносным суппортом. Якорь приводится во вращение приводным двигателем, соединенным с валом якоря муфтой.

При проточке коллекторов большого диаметра во время ремонта для вращения якоря иногда используют собственный вращающий момент машины постоянного тока. Для этого на коллекторе оставляют только по одной щетке на каждом щеточном болту и подают на них пониженное напряжение, с тем чтобы линейная скорость поверхности коллектора составляла около 100—120 м/мин. При таком способе резец следует устанавливать на геометрической нейтрали, т. е. строго между осями двух соседних главные полюсов машины, и изолировать его от корпуса переносного суппорта.

Продороживание коллектора. Коллекторные пластины изолируют друг от друга пластинками из коллекторного миканита — твердого изоляционного материала, который может выдержать большое давление на плоскость, но хрупок и легко выпрашивается с поверхности коллектора при трении о нее щеток. При этом отдельные пластинки слюды могут выступать над коллекторными пластинами и создавать помехи движению щеток

Рис. 155. Изоляция между пластиками коллектора:

коллектор нeпродоpoжненый, коллектор продороженный

Рис. 156. Продороживание коллектора фрезой:

1 — фреза, 2 — петушок коллекторной пластины

по поверхности коллектора. Чтобы этого не случилось, коллектор продороживают. Так называется технологическая операция, при которой миканитовую изоляцию между пластинами удаляют на глубину 1 —1,5 мм путем фрезерования канавок (дорожек) между пластинами (рис. 155).

При продороживании также обязательно, снимают фаски с граней коллекторных пластин по всей длине рабочей части коллектора.

Для фрезерования используют фрезы небольшого диаметра, приводимые во вращение быстроходными электродвигателями. Толщина фрез должна быть на 0,1 мм больше, чем толщина миканитовых прокладок. Диаметр фрез должен быть маленьким, чтобы фреза могла проходить всю рабочую поверхность коллектора, не упираясь в петушки пластин (рис. 156). При обратном движении фреза выходит за край коллектора на 10— 15 мм.

Подача суппортов с установленными на них фрезами на различных станках осуществляется либо вручную, либо автоматически в зависимости от типа станка. После фрезерования изоляции между одной парой пластин якорь с коллектором поворачивается на одно коллекторное деление и фрезеруется изоляция между следующими пластинами. На станке не может быть установлен строго фиксированный угол поворота якоря, так как толщина изоляции между пластинами имеет определенный допуск. При постоянном угле поворота коллектора может создаться такое положение, что разница в толщинах изоляции при переходе фрезы от пластины к пластине постепенно накопится, и в конце концов фреза, оставив нетронутой часть миканита, будет прорезать край коллекторной пластины. Поэтому в полуавтоматических станках угол поворота коллектора для продороживания изоляции между очередными пластинами корректируется в зависимости от толщины каждой пластины.

На рис. 157 изображена кинематическая схема полуавтоматического станка для продороживания коллекторов. Станок состоит из станины 1, передней неподвижной 7 и задней подвижной 2 бабок, в центрах которых устанавливается якорь 3. Фреза 4 получает вращение от высокоскоростного двигателя 5, расположенного на ползуне 6.

Рис. 157. Полуавтоматический станок для продороживания коллекторов

Движение ползуна с установленной на нем фрезерной головкой вдоль коллектора осуществляется от электродвигателя 9 через систему шестерен 8, которые служат для изменения скорости подачи и возвратного движения ползуна после прохода вдоль коллектора. Когда фреза возвращается в исходное положение за торец коллектора, включается механизм поворота коллектора и поворачивает его на нужный угол.

Следящая система станка, корректирующая угол поворота (рис. 158), работает следующим образом. По торцовым граням коллекторных пластин 1 скользят щупы. Щуп 2 имеет постоянный электрический контакт с пластинами. Диаметр щупа 3 меньше, чем толщина изоляции между пластинами. Когда он касается торца пластины, между щупами оказывается замкнутая по обмотке якоря электрическая цепь. Как только щуп 3 во время поворота коллектора попадает на изоляцию 4 между пластинами, цепь разрывается, механизм поворота останавливается и фиксирует коллектор. Ползун 5 приходит в движение, и фреза 6 продороживает изоляцию. После возврата фрезы в исходное положение снова включается механизм поворота и поворачивает коллектор до тех пор, пока щуп 3 опять не попадет на изоляцию, т. е. строго на одно коллекторное деление.

Рис. 158. Автоматическая система для установки фрезы при продороживании

Таким образом, фреза всегда устанавливается на расстояние, равное толщине коллекторной пластины от профрезерованной перед этим дорожки. Это исключает возможность сдвига фрезы относительно середины изоляции и обеспечивает полное удаление изоляции между коллекторными пластинами на заданную глубину.

После фрезерования края коллекторных пластин зачищают, шабером снимают фаску (см. рис. 155) и остатки чешуек слюды и заусенцы на краях медных пластин удаляют. Шлифование и полировка поверхности коллектора производятся после проточки на токарном станке и продороживания коллектора. Коллектор шлифуют либо стеклянной шкуркой с зернистостью № 80—100 при большой частоте вращения якоря, либо с помощью карборундовых кругов с предварительно обработанной цилиндрической поверхностью. Стеклянная шкурка прижимается к поверхности коллектора деревянными колодками, обработанными по радиусу коллектора. Так же поступают и в процессе эксплуатации машины для периодической очистки и выравнивания рабочей поверхности коллектора.