Шатунно-коромысловый механизм в

Шатунно-коромысловый механизм в.а. ворогушина

Владельцы патента RU 2351784:

Изобретение относится к машиностроению, а именно к устройствам преобразования возвратно-поступательного движения во вращательное движение (и наоборот). Технический результат изобретения заключается в получении простого, компактного и пригодного для модернизации существующих поршневых машин механизма преобразования движения. Сущность изобретения заключается в том, что боковое коромысло играет роль передаточного звена, с которым шарнирно связаны шатун (3) и поводок поршня (1), причем расположение сектора качания коромысла (2) и его длина выбираются так, чтобы поводок поршня (1) имел минимальное угловое отклонение от оси цилиндра (3,5-5,5°) при крайнем верхнем угловом положении коромысла (2) и на линии, перпендикулярной оси цилиндра и проходящей через центр качания коромысла. Дополнительно, в пределах 35-40% возможно изменение степени сжатия рабочего цилиндра, которое осуществляется при помощи органа управления, воздействующего на положение центра качания коромысла (2) и тем самым изменяющего исходное положение поршня (5) по вертикали. 1 з.п. ф-лы, 5 ил.

Изобретение относится к машиностроению, прежде всего к поршневым тепловым машинам и компрессорам, а именно к устройствам преобразования возвратно-поступательного движения во вращательное движение (и наоборот).

Известны устройства преобразования возвратно-поступательного движения во вращательное, содержащие:

— традиционный кривошипно-шатунный механизм (КШМ) (например, схемы КШМ — Рис.1.3; 1.5; 1.12 «Динамика поршневых двигателей» А.И.Яманин, А.В.Жаров, Машиностроение, 2003 г.);

— бесшатунный силовой механизм (БСМ) (например, «Бесшатунные двигатели внутреннего сгорания» С.С.Баландин, Машиностроение, 1972 г. Стр.14, рис.11; стр.55, рис.54);

— крейцкопфный кривошипно-шатунный механизм (крейцкопфный КШМ) (например, малооборотные судовые двигатели. «Судовые двигатели внутреннего сгорания» З.А.Хандов, изд. Транспорт, 1969 г.).

Недостатком традиционного КШМ является передача реактивного момента боковыми силами, действующими на стенку цилиндра через тронк поршня. Механические потери по тронку здесь достигают 38%, а КПД не превышает 0,85. Поэтому остается еще значительный внутренний резерв улучшения экономичности двигателя. Компромисс, выразившийся в использовании тронка для передачи боковых сил, принятый на заре распространения двигателей внутреннего сгорания и оказавшийся плодотворным для становления его массового производства, сегодня стал тормозом в развитии.

Боковая сила на поршне отсутствует в двигателях с крейцкопфным КШМ, которые создавались первыми, еще до перехода к тронку. В современных крейцкопфных двигателях получен высокий механический КПД, достигший значения 0,90. Режим работы поршня и поршневых колец наиболее оптимальный. Обеспечены хорошие условия смазки всей цилиндропоршневой группы, в том числе ползуна, которому здесь отведена функция передачи силы от реактивного момента на корпус. Однако большая относительная масса крейцкопфного КШМ и внушительные вертикальные габариты двигателя исключают его использование в наземном транспорте и ограничивают сферу применения небольшим рядом наиболее крупных малооборотных корабельных силовых установок.

Компактную и совершенную схему перераспределения нагрузок дал бесшатунный силовой механизм (БСМ) С.С.Баландина. Поршень полностью разгружен от боковой силы и максимально приближен к коленчатому валу, а полученный механический КПД, равный 0,94, остается непревзойденным до сих пор. Тем не менее, наличие лишней структурной связи в механизме резко повысило требования к точности выдерживания полей допусков в размерных цепях сопрягаемых деталей БСМ, и этот факт, приводящий к частому заклинению механизма, на протяжении многих десятилетий препятствует его широкому распространению.

В прототипе изобретения — традиционном КШМ — сегодня практически исчерпаны все резервы улучшения характеристик двигателя, на которые влияет принцип работы механизма преобразования движения. При этом необходимо отметить, что моторные заводы особенно нуждаются в таких конструктивных улучшениях своей продукции, которые не являются капиталоемкими и не требуют перестройки всего технологического процесса производства и оснастки. Наиболее ценны эволюционные решения, целенаправленно повышающие общий уровень конкурентоспособности продукции при сохранении лучших качеств освоенных серийных изделий.

Задачей изобретения является получение компактной и относительно простой конструктивной схемы механизма преобразования движения, в котором:

— предельно ослаблено действие боковой силы от реактивного момента, прижимающей поршень к поверхности цилиндра, и тем самым созданы условия для существенного увеличения как механического КПД цилиндропоршневой группы, так и индикаторного КПД двигателя, с учетом выполнения требования приспособленности механизма к эволюционной модернизации серийных двигателей,

— обеспечена возможность изменения степени сжатия в рабочем цилиндре.

Задача изобретения решается тем, что:

— функция передачи на корпус боковой силы от реактивного момента двигателя с тронка поршня, который всегда передает ее в относительном движении, переводится на специальное передаточное звено механизма — боковое коромысло, имеющее возможность передачи боковой реактивной силы в переносном движении, при этом оно шарнирно связано с верхней головкой шатуна и нижней головкой поводка поршня, причем расположение сектора качания коромысла на плоскости и длина коромысла выбираются так, чтобы центр нижней головки поводка поршня имел минимальное отклонение от оси цилиндра при крайнем верхнем угловом положении коромысла и в точке, лежащей на линии, перпендикулярной оси цилиндра и проходящей через центр качания коромысла, при этом верхняя головка шатуна шарнирно соединена с коромыслом в одной из точек его поверхности, лежащих в ограниченной круговой области, с центром, совпадающим с центром шарнирного соединения нижней головки поводка поршня с коромыслом.

— изменение степени сжатия рабочего цилиндра путем изменения начального положения поршня в ВМТ обеспечено свободой изменения исходного углового положения коромысла механизма через возможность изменения положения его центра качания, при помощи органа управления.

Полученный технический результат характеризуется следующими существенными признаками:

— между поршнем и укороченным шатуном установлены два дополнительных звена: звено в виде поводка поршня, верхняя головка которого подвижно закреплена на пальце поршня, и звено передаточное в виде бокового коромысла с центром качания, которые шарнирно связаны между собой и с укороченным шатуном, образуя шатунно-коромысловый механизм преобразования движения, обеспечивающий возможность перераспределения действующих нагрузок таким образом, чтобы для (0,90-0,94) доли силы реактивного момента создавалось направление передачи по пути «вал-шатун-коромысло-корпус», а возможность передачи движущей силы, создающей крутящий момент на коленчатом валу, имела путь «поршень-поводок-шатун-вал», при этом возможность передачи реактивной силы через коромысло конструктивно ограничена долей (0,90-0,94) из-за наличия небольших, но необходимых угловых отклонений (3,5-5,5°) поводка поршня относительно оси цилиндра;

— точка расположения центра качания коромысла, угол сектора качания коромысла и длина коромысла выбираются так, чтобы центр нижней головки поводка поршня имел минимальное (3,5-5,5°) отклонение от оси цилиндра в крайнем верхнем угловом положении коромысла и в точке, лежащей на линии, перпендикулярной оси цилиндра и проходящей через центр качания коромысла, при этом на поршне остается возможность уравновешивания оставшейся (0,06-0,10) доли силы от действующего реактивного момента;

— верхняя головка шатуна шарнирно соединена с коромыслом в одной из точек его поверхности, лежащих в ограниченной круговой области, с центром, совпадающим с центром шарнирного соединения нижней головки поводка поршня с коромыслом;

— центр качания коромысла может быть снабжен регулирующим органом, изменяющим исходное угловое положение коромысла так, чтобы через свободу изменения начального положения поршня по высоте создать возможность изменения степени сжатия в рабочем цилиндре.

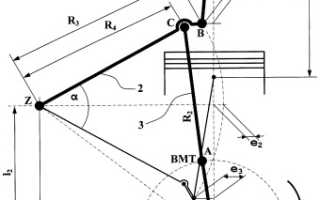

На Фиг.1 показана кинематическая схема первого варианта шатунно-коромыслового механизма, реализующего основную часть его преимуществ. На Фиг.2 показана кинематическая схема шатунно-коромыслового механизма с изображением круговой ограничительной области и зон возможного расположения центра шарнирного соединения шатуна с коромыслом относительно центра шарнирного соединения нижней головки поводка поршня. На Фиг.3 показана кинематическая схема второго варианта шатунно-коромыслового механизма, в котором центр качания коромысла соединен с органом управления и снабжен возможностью изменения своего положения в пределах рабочего диапазона регулирования исходного углового положения коромысла. На Фиг.4 показана конструктивная схема шатунно-коромыслового механизма, изображенного на Фиг.1. На Фиг.5 показана конструктивная схема шатунно-коромыслового механизма, в котором центры шарнирных соединений коромысла с шатуном и поводком поршня находятся на одном радиусе траектории возвратно-поступательного движения.

Шатунно-коромысловый механизм в первом варианте (Фиг.1) изображен в положениях ВМТ, НМТ и состоит из поводка поршня (1), нижняя головка которого шарнирно закреплена на конце коромысла (2), а верхняя — в поршне (5); коромысла (2), имеющего сектор качания (α) относительно центра качания (Z) и два шарнирных узла крепления для шатуна (3) и поводка поршня (1); шатуна (3), нижняя головка которого шарнирно закреплена на кривошипе (4) (или пальце для прицепного шатуна), а верхняя — в коромысле (2); кривошипа (4) коленчатого вала; поршня (5).

Кинематическая осуществимость работы (геометрическая проворачиваемость) механизма определяется неравенством (по Фиг.1): ZO R4) назначается не более j≤1,15, а для случаев (R3 R3), поэтому она характеризует работу механизмов с уменьшенным ходом поршня (Sh) по отношению к (2r) и также обеспечивает приемлемые продольные размеры шатуна (R2).

Зона 3 включает механизмы обеих разновидностей, но дает заниженные продольные размеры шатуна (R2), которые обычно стараются избегать, стремясь снизить действующие в шарнирных узлах нагрузки.

В варианте механизма по Фиг.3 регулирующий орган в процессе изменения положения центра качания (Z) изменяет исходное угловое положение коромысла (2) в пределах угла регулирования (β), что сопровождается смещением положения ВМТ и НМТ поршня вверх и приводит к изменению степени сжатия в цилиндре. Одновременно на круговой траектории движения центра кривошипа происходит сдвиг его НМТ. Она перемещается от положения НМТ к положению НМТ 1 , при этом наблюдается перераспределение скоростей поршня на прямом и обратном ходе в сторону снижения разницы в их средних значениях. Коэффициент неравномерности К по средней скорости прямого и обратного хода с ростом степени сжатия в цилиндре уменьшается.

Освобождение поршня шатунно-коромыслового механизма от функции полной передачи боковых сил, образуемых реактивным моментом, и передача названной функции в основном боковому коромыслу, реализующему ее в переносном движении с передаточным отношением (j), позволило:

— повысить механический КПД механизма до значений, равных (0,90-0,92), и обеспечить соответствующий прирост экономичности,

— заметно повысить индикаторный КПД двигателя за счет улучшения теплоиспользования в цикле с более выгодным законом изменения скоростей поршня на прямом и обратном ходе,

— улучшить условия работы поршневых колец и поршня и создать предпосылки для повышения ресурса цилиндропоршневой группы,

— достигнуть более высокой уравновешенности механизма преобразования движения,

— получить для модернизируемых двигателей дополнительный (до 15%) рабочий объем и, следовательно, дополнительную мощность (или, при организации продолженного расширения, дополнительную экономичность) без замены поршней, пальцев, шатунных болтов, шатунных вкладышей и таких дорогостоящих деталей, как коленчатый вал и блок-картер,

— обеспечить совокупность вариантов выбора расположения центров шарнирного соединения шатуна и коромысла внутри предельной круговой области (R5=0,4r), создав возможность производства двигателей разного рабочего объема без расширения типоразмерного ряда деталей цилиндропоршневой группы,

— за счет разгрузки поршня от боковых сил пропорционально устранить теплоту трения, рассеиваемую в поршне и в системе охлаждения, обеспечив снижение теплового сопротивления для основного теплового потока от днища поршня, что позволило в бензиновых двигателях дополнительно повысить допустимую степень сжатия (на 1,5-2 единицы) или снизить октановое число применяемого топлива,

— создать возможность (35-40%) изменения степени сжатия рабочего цилиндра.

1. Шатунно-коромысловый механизм, содержащий кривошип и шатун, подвижно соединенный нижней головкой с шейкой кривошипа или пальцем прицепного шатуна, а верхней — с узлом передачи боковых и продольных усилий, отличающийся тем, что, с целью создания возможности передачи на корпус силы от реактивного момента вала в переносном движении шарнирных узлов, верхняя головка шатуна (3) шарнирно связана с боковым коромыслом (2) и через него с шарниром нижней головки поводка (1) поршня, причем расположение центра качания (Z) и сектора качания коромысла (2), а также его длина (R3) выбираются так, чтобы центр нижней головки поводка (1) поршня имел минимальное значение отклонения (e1) от оси цилиндра при крайнем верхнем угловом положении коромысла (2) и отклонения (е2) в точке, лежащей на линии, перпендикулярной оси цилиндра и проходящей через центр качания (Z) коромысла (2), при этом верхняя головка шатуна (3) шарнирно соединена с коромыслом (2) в одной из точек его поверхности, охватываемой предельной круговой областью с радиусом (R5=0,4r) и с центром, совпадающим с центром шарнирного соединения нижней головки поводка (1) поршня с коромыслом (2), где r — радиус кривошипа, что создает возможность получения более высоких значений механического и индикаторного КПД двигателя и возможность подбора рабочего хода поршня (5) без замены штатного коленчатого вала и блок-картера.

2. Шатунно-коромысловый механизм по п.1, отличающийся тем, что центр качания (Z) коромысла (2) соединен с органом управления и имеет свободу изменения своего положения в пределах рабочего диапазона (β) регулирования углового положения коромысла (2), при этом обеспечивается возможность изменения положения центра нижней головки поводка поршня (1) и самого поршня (5) в направлении вертикальной оси цилиндра, что создает диапазон изменения степени сжатия в рабочем цилиндре.

Турбина, ротор и поршень

1. Вспомогательную турбину и турбокомпрессор, т.е. «турбонаддув». Турбина предназначена для использования остаточного давления выхлопных газов из цилиндра на дополнительное усилие по вращению вала двигателя. Турбонаддув также использует энергию отработанных выхлопных газов для продувки и нагнетания в цилиндры атмосферного воздуха. В первом случае от использования выхлопных газов из цилиндра экономится топливо и возрастает мощность двигателя. Во втором случае при использовании выхлопных газов также повышается мощность двигателя из‑за подачи и нагнетания в цилиндры атмосферного воздуха. То есть – лучше сгорает топливно-воздушная смесь в цилиндрах. Сам выхлоп отработанных газов становится менее токсичным из‑за более продолжительного сгорания под оставшимся давлением в лопастях турбины и компрессора. За счет прохождения в лопастях двигателя и компрессора звук выхлопа значительно уменьшается, т. е. двигатель становится малошумным.

2. Ротор, он же и маховик – является механическим преобразователем работы поршня на вращение вала двигателя.

3. Поршневой механизм – преобразует тепловую энергию расширения рабочей смеси газов в поступательное движение поршня. Двигатель, в отличие от кривошипно-шатунных, имеет прямой вал, который крепится на подшипниках качения (шариковых и роликовых), а не скольжения. В связи с этим двигатель не требователен к высокому качеству масла и меньше затрачивается энергии на преодоление силы трения. В зимний период при минусовых температурах возможен его запуск без предварительного подогрева масла.

Двигатель относится к жестко-конструктивным – в нем практически отсутствуют дисбалансные, вращающе-колеблющиеся, осевые и торцевые‑качающиеся, коромысловые соединения и детали. За счет этого двигатель относится к классу низковибрационных, что дает большую надежность и долговечность в эксплуатации.

Турбо-роторно-поршневой двигатель значительно отличается от кривошипно-шатунных. Прежде всего – простотой конструкции и гораздо меньшим количеством деталей и узлов. Единственное сходство – это наличие поршня и цилиндра, но и они имеют конструктивные отличия.

По габаритам и весу двигатель приблизительно на 1/3 меньше кривошипно-шатунных при той же мощности и одинаковом количестве и размере цилиндров. Кроме того, используется меньшее количество деталей и механизмов.

Применение недорогостоящих металлов и их сплавов обуславливает дешевизну конструкции. Цветной металл используется лишь для изготовления радиатора, который применяется только в пятицилиндровом двигателе с масляно-воздушным охлаждением. А в трех-четырехцилиндровом радиатор нужен лишь для высокотемпературных экваториальных и пустынных зон. В средней полосе его применение не обязательно.

Двигатель не нуждается в таких обособленных деталях и механизмах, как поддон, масляный насос, глушитель, газораспределительный вал с кулачками и приводом, маховик и масляный радиатор (кроме пятицилиндрового двигателя, где радиатор необходим для любых зон).

Турбо-роторно-поршневой двигатель имеет три основные модификации по основным, и несколько модификаций по второстепенным признакам различия. По основным – двигатель может быть трех-, четырех- и пятицилиндровым. Трех- и четырех-цилиндровый имеют принудительное жидкостно-воздушное охлаждение, то есть имеют жидкостную (водяную) рубашку и водяной насос (помпу). Пятицилиндровый имеет принудительное масляно-воздушное охлаждение, то есть масло для смазки двигателя одновременно является жидкостью для охлаждения двигателя.

Вышеуказанные двигатели имеют устройство, позволяющее изменять объем камеры сгорания, то есть степень сжатия. Следовательно, они могут работать на всех видах топлива, предусмотренных для поршневых двигателей внутреннего сгорания при условии использования универсальной топливной аппаратуры. В дизельном варианте исполнения – на всех марках дизельного топлива.

Трех- и пятицилиндровые двигатели могут работать как в двухтактном, так и в четырехтактном режимах.

Все модификации турбо-роторно-поршневого двигателя удобны в эксплуатации, ремонте и регулировке. Возможна замена вышедших из строя основных деталей и узлов двигателя с последующей их регулировкой даже в полевых и дорожных условиях в любое время года.

Область применения данного нового двигателя довольно обширна. Его можно использовать в колесном, в гусеничном транспорте; в двухколесном (мотоциклы, мопеды и т. д.); в грузовом и легковом автомобильном транспорте; лесопромышленной и сельскохозяйственной технике (включая мотоблоки, а также геологические вездеходы и снегоходы); в спортивной и военной технике. А частично – даже в железнодорожном и водном транспорте.

Коромысло (механизм)

Коромысло — звено плоского механизма, которое образует вращательную пару с неподвижной осью, но не может совершать полный оборот вокруг этой оси. Обычно имеет вид двуплечего рычага и совершает качательное движение. Одно из применений коромысло находит в двигателях внутреннего сгорания, где коромысло клапана используется для преобразования движения распределительного вала в открытие и закрытие клапанов.

.jpg/220px-%D0%96%D1%83%D1%80%D0%B0%D0%B2%D0%BB%D1%8C_-_panoramio_(1).jpg)

Содержание

- 1 История

- 2 Описание

- 2.1 Конструкция

- 2.1.1 В различных схемах ГРМ ДВС

- 2.1.2 По управлению тепловым зазором

- 2.1.3 По узлу контакта с клапаном

- 2.2 Система смазки

- 2.3 Материалы, технологии изготовления и термообработки

- 2.1 Конструкция

- 3 Использование в измерительных приборах

- 4 Кинематика соединений с другими деталями

- 5 Перспективы применения в ГРМ

- 6 См. также

- 7 Примечания

- 8 Литература

История [ править | править код ]

Двуплечий рычаг применялся со времен глубокой древности, однако прообразом коромысла может считаться только рычаг на фиксированной оси (примитивный без втулок, с подшипником скольжения, с подшипником качения). Около 1500 года до н. э. в Египте и Индии появляется шадуф (колодец с «журавлём»), прообраз современных кранов, устройство для поднятия сосудов с водой. [1]

Эта схема применялась в подъёмных механизмах, осадных машинах и везде, где надо было поменять направление движения звена на противоположное (тогда как в чистом рычаге основной упор делался на усиление и соотношение плечей велико). В современных ДВС, например, в коромыслах соотношение плечей относительно мало и находится в диапазоне 1:1 — 1:2.

Описание [ править | править код ]

Конструкция [ править | править код ]

В различных схемах ГРМ ДВС [ править | править код ]

- Исторически коромысло присутствует в газораспределительном механизме (ГРМ) определенного типа — с верхним расположением клапанов и нижним расположением распределительного вала. Такой тип обозначается аббревиатурой OHV. Оно призвано инвертировать направление движения толкателя (вверх) на требуемое направление движения клапана (вниз) [2][3] .

- В схеме с верхним расположением распределительного вала при одном вале (схема SOHC) распредвал приводит впускной клапан (слева на схеме) непосредственно, а выпускной (справа) — через коромысло [4][3] .

Внешние изображения Внешние изображения | |

|---|---|

| Коромысло (рокер) с роликом в центре и опорой на конце |

- В схеме с верхним расположением коленвала (SOHC или DOHC) коромысло может опираться концом полусферическую опору (обычно с гидрокомпенсатором), роликом на кулачок распредвала, а вторым концом на торец клапана. Это сделано для снижения трения и износа кулачков распредвала [5][3] .

- Наконец, в десмодромном газораспределительном механизме применяют два коромысла на клапан (одно отвечает за подъём клапана, второе за опускание). [6] .

Коромысла в ГРМ типа OHV

Коромысло в ГРМ типа SOHC.

Коромысла десмодромного ГРМ Дукати

По управлению тепловым зазором [ править | править код ]

- В архаичных ГРМ с открытым расположением вала коромысел и низкой теплонагруженностью такие узлы отсутствовали.

- В классических ГРМ середины XX века устанавливался винтовой механизм, позволяющий регулировать начальный тепловой зазор [7] .

- В современных ГРМ в коромысле может быть установлен гидрокомпенсатор теплового зазора [8] .

Внешние изображения Внешние изображения | |

|---|---|

| Гидрокомпенсатор в коромысле |

По узлу контакта с клапаном [ править | править код ]

- Узел скольжения, шлифованный полуцилиндрический боёк коромысла и плоский торец клапана.

- Узел скольжения, шлифованный полусферический боёк коромысла и полусферический торец клапана.

- Узел качения, ролик на шариковом или игольчатом подшипнике. За ним закрепилось название рокер — калька с английского [5] .

Коромысло с осью в центре и бойком (пара скольжения)

Коромысло с осью вращения на конце (пара скольжения)

Коромысло с осью в центре роликом на конце (пара качения)

Система смазки [ править | править код ]

В ранних тихоходных ДВС смазка ГРМ, и в частности коромысел, осуществлялась мотористом периодически вручную из маслёнки.

Внешние изображения

Внешние изображения

Каналы смазки коромысла С появлением систем смазки под давлением, смазка коромысла осуществляется через каналы оси коромысел, далее через радиальное сверление оси ко втулке коромысла и далее по круговой проточке втулки [9] .

Если в коромысле установлен гидрокомпенсатор теплового зазора к нему идет ещё один канал подачи масла [8] .

Материалы, технологии изготовления и термообработки [ править | править код ]

Внешние изображения

Внешние изображения

Штамповка. Матрицы коромысел на заводе КамАЗ В коромыслах используются среднеуглеродистые, легированные стали, ранее использовались чугуны. Получение заготовок осуществляется штамповкой с последующей механической обработкой. Далее проводится поверхностная цементация бойка и закалка, например токами высокой частоты (ТВЧ). После этого поверхность бойка подвергается шлифовке [3] .

Показатели качества изготовления в Российский Федерации регламентируются ГОСТ Р 53812-2010. Двигатели автомобильные. Толкатели клапанов. Технические требования и методы испытаний [10] .

Использование в измерительных приборах [ править | править код ]

В лабораторных аналитических весах применяются равноплечие коромысла (соотношение плечей 1:1) [11] .

В промышленных механических весах применяются неравноплечие коромысла (соотношение плечей 1:10 — 1:100). Однако термин неравноплечее коромысло чаше заменяют термином неравноплечий рычаг [12] .

В первых механических часах XII—XVI веков роль осцилятора выполнял особый вид коромысла — билянец, позднее он уступил место маятниковому осцилятору Гюйгенса. [13]

Аналитические весы с равноплечим коромыслом.

Рычажные весы с неравноплечим коромыслом (ил. из словаря Брокгауза и Ефрона).

Коромысло (билянец) в роли осцилятора (первый ряд, третий слева)

Кинематика соединений с другими деталями [ править | править код ]

Исходя из классификации И. И. Артоболевского в соединениях деталей выделяют кинематические пары двух типов:

- низшие, (контакт в точке или по линии);

- высшие, (контант по поверхности) [14] .

Коромысло имеет, в зависимости от конструктивного исполнения, оба вида кинематических пар:

- высшие: ось коромысла — втулка, полусферическая опора — полусферическое отверстие коромысла.

- низшие: боек коромысла — торец клапана или кулачок распределительного вала — боёк коромысла (в зависимости от схемы).

Внешние изображения

Внешние изображения

Износ бойка коромысла В низших парах высокие удельные нагрузки, что вызывает увеличенный износ (характерный наклеп бойка коромысла [15] ), высшие сложнее в изготовлении. В малонагруженных соединениях разница в износе несущественна.

Перспективы применения в ГРМ [ править | править код ]

В современных двигателях наблюдается устойчивая тенденция к постепенному повышению частоты вращения [16] . Применение схемы ГРМ OHV сейчас ограничено относительно тихоходными ДВС с большими рабочими объёмами. Схема SOHC уступает место DOHC. Применимость коромысел в быстроходных ДВС поэтому уменьшается, что обусловлено такими причинами:

- чем больше деталей между кулачком и клапаном, тем выше инерция привода;

- чем больше деталей между кулачком и клапаном, тем меньше жёсткость.

В тихоходных, например судовых, ДВС применение схемы OHV является основным поэтому коромысла сейчас используют все основные производители [17] .

Объем и содержание курсового проекта

Лист 1. Проектирование основного механизма двигателя и определение закона его движения.

- Определение основных размеров звеньев механизма по заданным условиям (средняя скорость поршня; число оборотов коленчатого вала; отношение длины шатуна к длине кривошипа).

- Определение необходимого момента инерции маховых масс, обеспечивающих вращение коленчатого вала с заданным коэффициентом неравномерности при установившемся режиме работы. Определение момента инерции дополнительной маховой массы (маховика), установленной на коленчатом валу.

- Построение диаграммы изменения угловой скорости коленчатого вала двигателя за время одного цикла установившегося режима работы па холостом ходу.

Основные результаты расчета привести в табл. 1—1 (Приложение I).

Рис. 22—2. Кинематическая схема механизмов двигателя

Рис.22-3.Индикаторная диаграмма двигателя

Примечание.

Веса звеньев основного механизма и их моменты инерции даны ориентировочно.

Величину приведнного момента инерции S М пр с 1 из диаграммы ( S М пр с 1, j1) сверить со значением этого момента, полученного по формуле S М пр с = Мс1 = 716,2* (Ne / h *n1)

Лист 2. Силовой расчет основного механизма двигателя при номинальном режиме с учетом динамических нагрузок.

- Определение углового ускорения звена приведения по уравнению движения в дифференциальной форме (на основании исследования, выполненного на листе 1 проекта)в положении механизма, соответствующем заданному углу j1. Определение линейных ускорений центров тяжести и угловых ускорений звеньев.

- Построение картины силового нагружения механизма.

- Определение сил в кинематических парах механизма.

- Оценка точности расчетов, выполненных на 1 и 2 листах проекта, по уравнению моментов или уравнению сил для ведомого звена механизма.

Основные результаты расчета привести в табл. 1—1 (Приложение I).

Рис. 22—4. Схема кулачкового механизмаЛист 3. Проектирование кулачкового механизма топливного плунжерного насоса двигателя.

- Построение кинематических диаграмм движения толкателя (ускорения, скорости и перемещения) с учетом заданного характера изменения ускорений толкателя (рис. 12-5).

- Определение основных размеров кулачкового механизма наименьших габаритов с учетом максимально допустимого угла давления q.

- Построение профиля кулачка (центрового и конструктивного) .

- Построение диаграммы изменения угла давления в функции угла поворота кулачка.

Основные результаты расчета привести в табл. 1—3 (Приложение I).

Примечание.

- Опускание толкателя происходит с постоянным ускорением, отношение абсолютных значений которого nоп=|a1|:|a3| = 1 при повороте кулачка на 180°.

- При построении схемы толкателя следует учесть, что прямая CD (рис. 22-5) на нем должна располагаться перпендикулярно оси плунжера 4 в момент, когда плунжер находится в середине своего хода.

- При определении минимального радиуса (r и R) следует учесть величину наименьшего по условиям прочности радиуса Rим кулачка.

Рис. 22—5. Закон изменения ускорения толкателя кулачкового механизмаЛист 4. Проектирование зубчатой передачи и планетарного реверс-редуктора.

- Выполнение геометрического расчета эвольвентной зубчатой передачи z6,z7(рис. 22—6).

- Построение схемы станочного зацепления при нарезании колеса с меньшим числом зубьев и профилирование зуба (включая галтель) методом огибания.

- Вычерчивание схемы зацепления колес с указанием основных размеров и элементов колес и передачи.

- Проектирование планетарного реверс-редуктора (подбор чисел зубьев) по заданному передаточному отношению редуктора i12 об = -1 и числу сателлитов. Колеса реверс-редуктора нулевые.

- Определение передаточного отношения, линейных скоростей и чисел оборотов звеньев спроектированного редуктора графическим способом.

Основные результаты расчета привести в таблице 1-4 (приложение 1).

Рис.22-6. Кинематическая схема реверс-редуктора

Исходные данные. Таблица 22-1 .

№

п/пНаименование параметра Обозначение Единица СИ Числовые значения для вариантов А Б В Г Д 1 Средняя скорость поршня (vB)ср; (vD)ср м/с 5 5 5 4,95 4,3 2 Отношение длины шатуна к длине кривошипа lAB/lOA; lCD/lOC — 3,8 3,8 4,0 4,07 3,87 3 Отношение расстояния от точки А (C) до центра тяжести S2 (S2) к длине шатуна lAS2/lAB; lCS4/lCD

Координаты рабочей характеристики (индикаторной диаграммы) двухтактного двигателя внутреннего сгорания . Таблица 22-2 .