Что такое кулачок в двигателе

Что такое кулачок в двигателе

История создания.

В 2021-м году исполнилось 38 лет изобретению 1237778 «Кулачок привода клапана», положившему начало новой системе проектирования распредвалов.

Немного истории. После запуска ВАЗа, по мере увеличения количества бегающей по дорогам «классики», обнаружился стойкий дефект — износ распредвала. Неприятность прогрессировала и в 80-х годах ВАЗ производил в запчасти уже около 1,2 миллиона распредвалов в год (при выпуске автомобилей примерно 0,7 … 0,8 миллиона). Различные предприятия разрабатывали способы восстановления кулачков, на ремзаводах организовывали участки перешлифовки распредвалов, придумывались оригинальные системы смазки… ВАЗ экспериментировал и шел по пути изменения термообработки распредвала.

Но причина оказалась в геометрии кулачка. Итальянский конструктор (вспомним, что ВАЗ — детище ФИАТ), которому очевидно надо было увеличить «время-сечение» клапана, вставил на вершине кулачка цилиндрический участок. При работе, в паре «кулачок — рычаг привода клапана» это вызывало примерно такой же эффект, как если на скорости наехать на кирпич. (См. «За рулем», 1997-5. «Кулачки анфас и в профиль«.)

Когда причина стала ясна, возник вопрос, а каким вообще должен быть профиль кулачка, чтобы обеспечивать наиболее плавное протекание динамических процессов в механизме привода клапана.

Немного теории.

Представим кулачок в виде графика подъема толкателя (см. кривую

S на рисунке). Ранее общепринятые методы проектирования профиля

Принципиально новым в проектировании кулачков по патенту 1237778 является задание профиля кулачка кривой производной 3-го или более высокого порядка, не имеющей «лишних» экстремумов — только необходимое их количество. На примере (см. рисунок) такой исходной кривой является 4-я производная (W), из которой последовательным интегрированием получаем закон подъема кулачка. Такое техническое решение определяет природную гладкость профилей кулачков DynaCAMS. Отметим кстати, что 3-я производная имеет название «пульс» и определяет скорость возрастания нагрузки в механизме. кулачков предполагали его задание кривой 2-й производной — ускорения (U), из которой последовательным интегрированием получали скорость подъема (T), а затем и собственно подъем толкателя.

При этом производные высших порядков вообще не рассматривались, а если их все таки графически изобразить, то на них проявятся «лишние» экстремумы или разрывы — математические признаки негладкости профиля кулачка.

Профиль кулачка задает динамические процессы в механизме привода клапана, соответственно математически гладкий кулачок определяет благоприятное их протекание. Даже технологически гладкий кулачок менее трудоемок и более точен в изготовлении. В результате кулачки DynaCAMS как правило менее шумные в работе и более долговечные.

Профиль кулачка задает динамические процессы в механизме привода клапана, соответственно математически гладкий кулачок определяет благоприятное их протекание. Даже технологически гладкий кулачок менее трудоемок и более точен в изготовлении. В результате кулачки DynaCAMS как правило менее шумные в работе и более долговечные.

На вид все кулачки гладкие и, спроектированные по различным методикам, трудно отличимы один от другого. Но достаточно показать эпюры кривизны профилей (см. рисунок), как характер кулачков со всеми его особенностями наглядно проявляется.

Что это дало.

В 1983 году выпуск на ВАЗе распредвалов для «классики» 2101-1006015 во всем объеме был переведен на новый профиль кулачков. Позднее новый вид профиля кулачков был использован также для кулачков распредвалов для «Нивы», «Оки» и «Шеви-Нивы». Всего наверное ВАЗ выпустил за 22 года около 20 миллионов распредвалов, спроектированных по патенту 1237778. И мало кто помнит, что когда то каждый владелец «Жигулей» знал, что у его любимца есть такой распредвал и что он может неожиданно «кончиться».

Два десятилетия практического использования новой методики проектирования кулачков распредвалов показали ее универсальность. Она стала отточенным инструментом, позволяющим решать любые поставленные задачи оптимальным образом — вам нужен кулачок с заданным подъемом и фазой, удовлетворяющий заданным критериям, и вы получаете его. Вся доводка при этом состоит в отладке параметров газораспределения с целью достижения мощностных показателей двигателя, а динамически плавная работа привода клапана, как кинематического механизма, обеспечивается автоматически.

Кто производит распредвалы DynaCAMS.

В 1994 году в Уфе была образована фирма «МастерМотор», которая стала выпускать распредвалы для двигателя автомобиля «Москвич», так как на родном распредвале двигатель «звенел» и автомобиль с трудом трогался с места. Все, кто хотел, путем замены распредвала получали другой двигатель — столь значительны были изменения. Это позднее двигатели УЗАМ стали выпускаться с объемами 1,7 / 1,8 / 2,0 л. А сначала очень популярной была замена коленвала (1,6 л) и распредвала.

Постепенно «МастерМотор» освоил выпуск распредвалов для двигателей ВАЗ и ГАЗ. Проектирование распредвалов для их выпуска на «МастерМоторе» продолжалось до 2000 года.

В настоящее время лицензионный договор на выпуск распредвалов отозван разработчиком у «МастерМотора».

Фирма «ОКБ Двигатель» образована в Уфе в марте 2005 года ведущими специалистами «МастерМотора». На основе многолетнего накопленного опыта в течение 2005 года уже спроектировано и запущено в производство 36 распредвалов DynaCAMS для двигателей ВАЗ, ГАЗ и УЗАМ. Наше переспективное направление — выпуск распредвалов, спроектированных под RS-толкатели.

Торговая марка DynaCAMS принадлежит фирме «ОКБ Двигатель».

Торговая марка DynaCAMS принадлежит фирме «ОКБ Двигатель».

Распределительный вал

Распределительный вал — основная деталь газораспределительного механизма (ГРМ), служащего для синхронизации впуска или выпуска и тактов работы двигателя.

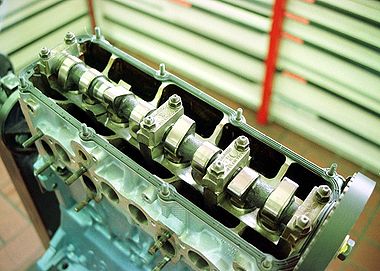

В современных автомобильных двигателях, как правило, расположен в верхней части головки блока цилиндров и соединён со шкивом или зубчатой звёздочкой коленвала ремнём или цепью ГРМ соответственно и вращается с вдвое меньшей частотой, чем последний (на 4-тактных двигателях). В прошлом была широко распространена схема с нижним расположением распределительного вала. Составной частью распредвала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Таким образом, каждому клапану соответствует индивидуальный кулачок, который и открывает клапан, набегая на рычаг толкателя клапана. Когда кулачок «сбегает» с рычага, клапан закрывается под действием мощной возвратной пружины.

Двигатели с рядной конфигурацией цилиндров и одной парой клапанов на цилиндр обычно имеют один распределительный вал (в случае четырёх клапанов на каждый цилиндр, два), а V-образные и оппозитные — либо один в развале блока, либо два, по одному на каждый полублок (в каждой головке блока). Двигатели, имеющие 3 клапана на цилиндр (чаще всего два впускных и один выпускной), обычно имеют один распредвал на головку блока, а имеющие 4 клапана на цилиндр (2 впускных и 2 выпускных) имеют 2 распредвала в каждой головке блока. Но бывают и исключения, к примеру, двигатель Mitsubishi Lancer модели 4G18 (с рядным расположением 4-ех цилиндров) имеет 4 клапана на цилиндр и 1 распределительный вал.

Современные двигатели иногда имеют системы регулировки фаз газораспределения, то есть механизмы, которые позволяют проворачивать распредвал относительно приводной звездочки, тем самым изменяя момент открытия и закрытия (фазу) клапанов, что позволяет более эффективно наполнять рабочей смесью цилиндры на разных оборотах.

См. также

- Изменяемые фазы газораспределения

- Газораспределительный механизм

- На Викискладе есть медиафайлы по теме Распределительный вал

- IV TEC

Wikimedia Foundation . 2010 .

- Раковский, Ян

- Каудальный

Смотреть что такое «Распределительный вал» в других словарях:

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ — (кулачковый вал). См. Вал распределительный. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ — вал с жёстко насаженными на него или изготовл. заодно с ним кулачками, взаимодействующими при работе машины с толкателями. Вращение Р. в. обеспечивает заданный порядок выполнения машиной разл. операций и цикличность процесса в целом. Применяется… … Большой энциклопедический политехнический словарь

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ — имеет кулачки, которые при вращении вала взаимодействуют с толкателями и обеспечивают выполнение машиной (двигателем) операций (процессов) по заданному циклу … Большой Энциклопедический словарь

распределительный вал — – основная деталь механизма газораспределения, преобразующая вращательное движение вала в поступательное движение коромысел (рокеров) или толкателей клапанов. EdwART. Словарь автомобильного жаргона, 2009 … Автомобильный словарь

распределительный вал — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN distributor shaft … Справочник технического переводчика

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ — простейшее механическое программное устройство в виде стального (см.), снабжённого кулачками; обеспечивает заданный порядок выполняемых машиной операций и цикличность процесса в целом. Р. в. широко применяется в различных автоматических и… … Большая политехническая энциклопедия

распределительный вал — деталь механизма распределения машины, прибора, аппарата, регулирующая порядок выполнения операций и цикличность их работы. Например, в двигателях внутреннего сгорания обеспечивает согласованную работу клапанов и поршней. * * * РАСПРЕДЕЛИТЕЛЬНЫЙ… … Энциклопедический словарь

распределительный вал — kumštelinis velenas statusas T sritis automatika atitikmenys: angl. camshaft vok. Exzenterwelle, f; Nockenwelle, f rus. кулачковый вал, m; распределительный вал, m pranc. arbre à cames, m … Automatikos terminų žodynas

распределительный вал — skirstomasis velenas statusas T sritis Energetika apibrėžtis Mašinos, aparato arba prietaiso skirstymo mechanizmo velenas, leidžiantis nuosekliai laikytis technologinių operacijų sekos.Gaminamas išvien su kumšteliais arba su kietai pritvirtintais … Aiškinamasis šiluminės ir branduolinės technikos terminų žodynas

Распределительный вал — деталь механизма распределения машины, прибора, аппарата, обеспечивающая определённый порядок выполнения операций и цикличность работы. В двигателях внутреннего сгорания Р. в. входит в систему газораспределения (См. Газораспределение),… … Большая советская энциклопедия

КУЛАЧОК РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Полезная модель относится к области двигателестроения и может быть использована при проектировании и изготовлении кулачков распределительных валов двигателя внутреннего сгорания. Технический результат — более эффективное вращение гидротолкателя вокруг своей оси и уменьшение мощностных затрат на привод распределительных валов. Для этого цилиндрическая часть кулачка выполнена несимметрично относительно вертикальной оси кулачка в направлении оси вращения, а ее поверхность составляет 0,4÷0,95 от ширины рабочей части и 0,3÷0,8 от радиуса цилиндрической образующей.

1. Кулачок распределительного вала двигателя внутреннего сгорания, содержащий рабочую и цилиндрическую части, поверхности которых постоянно с силовым замыканием взаимодействуют с гидротолкателем, причем цилиндрическая часть является более узкой, чем рабочая, отличающийся тем, что цилиндрическая часть несимметрично выполнена относительно вертикальной оси кулачка в направлении оси вращения. 2. Кулачок распределительного вала двигателя внутреннего сгорания по п.1, отличающийся тем, что поверхность цилиндрической части составляет 0,4÷0,95 от ширины рабочей части и 0,3÷0,8 от радиуса цилиндрической образующей.

Полезная модель относится к области двигателестроения и может быть использована при проектировании и изготовлении кулачков распределительных валов двигателей внутреннего сгорания.

Известна конструкция кулачка с прерывистой поверхностью скольжения, которая имеет выточки, полученные фрезерованием боковых сторон кулачка в зоне вершины и центрального фрезерования в цилиндрической части кулачка, поэтому поверхность скольжения в рабочей зоне кулачка смещена относительно поверхности скольжения в районе основной окружности (см. патент Великобритании №2240829, фиг.1, Int. C1 5 .: F 01 L 1/08, дата публикации — 14.08.1991 г.).

К причинам, препятствующим достижению указанного ниже результата, при использовании известной конструкции относится то, что заужение кулачка в рабочей зоне приводит к увеличению контактных напряжений, разрушению масляной пленки и повышенному износу кулачка в районе вершины, а получение выточек методом фрезерования увеличивает трудоемкость и себестоимость детали.

Наиболее близким устройством того же назначения к заявленной полезной модели по совокупности существенных признаков является конструкция кулачка распределительного вала ДВС, у которого начальная окружность постоянно с силовым замыканием взаимодействует с элементом клапанного механизма через устройство автоматической компенсации зазора и, кроме этого, ширина рабочей поверхности в зоне начальной окружности более узкая, чем рабочая зона кулачка (см. патент

Германии №3309503, фиг.1, Int. C1 3 .: F 01 L 1/08, дата публикации — 20.09.1984 г.)

К причинам, препятствующим достижению указанного ниже результата при использовании известной конструкции, является то, что поверхность трения в зоне начальной окружности размещена осесимметрично к рабочей зоне кулачка.

Сущность полезной модели — разработка конструкции кулачка распределительного вала, позволяющей обеспечить смазку по линии контакта «кулачок — гидротолкатель» и исключить абразивный износ сопрягаемых поверхностей кулачка и гидротолкателя.

Технический результат — более эффективное вращение гидротолкателя вокруг своей оси и уменьшение мощностных затрат на привод распределительных валов.

Указанный технический результат при осуществлении полезной модели достигается тем, что в кулачке распределительного вала двигателя внутреннего сгорания, содержащем рабочую и цилиндрическую части, поверхности которых постоянно с силовым замыканием взаимодействуют с гидротолкателем, цилиндрическая часть является более узкой, чем рабочая, особенностью является то, что цилиндрическая часть несимметрично выполнена относительно вертикальной оси кулачка в направлении оси вращения, а ее поверхность составляет 0,4÷0,95 от ширины рабочей части и 0,3÷0,8 от радиуса цилиндрической образующей.

Для пояснения полезной модели приведены следующие иллюстрации:

На фиг.1 — изображен общий вид кулачка в направлении оси вращения

На фиг.2 — изображен поперечный разрез кулачка.

Кулачок содержит рабочую часть 3, ширина которой составляет Н, поверхность цилиндрической части 4, выполненную в виде

цилиндрической образующей с радиусом R и шириной В и расположенную несимметрично относительно вертикальной оси кулачка в направлении оси вращения.

Работа кулачка осуществляется следующим образом. Рабочая часть 3 и цилиндрическая часть 4 кулачка 1 распределительного вала 2 данной конструкции находятся в непрерывном контакте с гидротолкателем 5, который расположен в гнезде головки цилиндров так, что может вращаться вокруг своей оси.

В период контакта рабочей части 3 кулачка 1 с гидротолкателем 5 величина силового замыкания от действия усилий, развиваемых клапанной пружинной и инерционной силами, максимальна, поэтому рабочая часть 3 выполнена максимально широкой для снижения уровня контактных напряжений и величин опрокидывающего момента на гидротолкателе.

А в период контакта поверхности цилиндрической части 4 кулачка 1 с гидротолкателем 5, когда величина силового замыкания минимальна, за счет несимметричного расположения на гидротолкатель 5 воздействует вращающий момент, создаваемый силой трения, и который заставляет вращаться гидротолкатель 5 вокруг своей оси.

Преимущества полезной модели состоят в том, что по сравнению с известными аналогами, предложенная конструкция кулачка распределительного вала обеспечивает более эффективное вращение гидротолкателя вокруг своей оси, снижает интенсивность износа сопрягаемых поверхностей кулачка и гидротолкателя и уменьшает мощностные затраты на привод распределительных валов, а также получение зауженной ширины цилиндрической части кулачка выполнено непосредственно в отливке, а не методом механической обработки, что обеспечивает минимальные затраты на изготовление детали.

Газораспределительный механизм (ГРМ)

Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов.

Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки.

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты.

Распредвал может располагаться в картере двигателя либо в головке блока цилиндров. Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными. Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках.

Привод клапанов осуществляется расположенными на распределительном валу кулачками. Количество кулачков зависит от числа клапанов. В разных конструкциях двигателей может быть от двух до пяти клапанов на цилиндр (3 клапана – два впускных, один выпускной; 4 клапана – два впускных, два выпускных; 5 клапанов – три впускных, два выпускных). Форма кулачков определяет моменты открытия и закрытия клапанов, а также высоту их подъема.

Привод распределительного вала от коленчатого вала может осуществляться одним из трех способов: ременной передачей, цепной передачей, а при нижнем расположении распредвала — зубчатыми шестернями. Цепной привод отличается надежностью, но его устройство сложнее и цена выше. Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия.

При обрыве ремня распредвал останавливается, а коленвал продолжает вращаться. Чем это грозит?

В простых двухклапанных моторах, где, как правило, поршень конструктивно не достает до головки открытого клапана, ремонт ограничивается заменой ремня. В современных многоклапанных двигателях при обрыве ремня поршни ударяются о клапана, «зависшие» в открытом состоянии. В результате сгибаются стержни клапанов, а также могут разрушиться направляющие втулки клапанов. В редких случаях разрушается поршень.

Еще тяжелее при обрыве ремня приходится дизелям.

Так как камера сгорания у них находится в поршнях, то в ВМТ у клапанов остается очень мало места. Поэтому при зависании открытого клапана разрушаются толкатели, распредвал и его подшипники, велика вероятность деформирования шатунов. А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров.

Рабочий цикл четырехтактного двигателя происходит за два оборота коленвала. За это время должны последовательно открыться впускные и выпускные клапаны каждого цилиндра. Поэтому распредвал должен вращаться в два раза медленнее коленвала, а, следовательно, шестерня распредвала всегда в два раза больше шестерни коленвала. Клапаны в цилиндрах должны открываться и закрываться в зависимости от направления движения и положения поршней в цилиндре. При такте впуска, когда поршень движется от в.м.т. к н.м.т., впускной клапан должен быть открыт, а при тактах сжатия, рабочего хода и выпуска – закрыт. Чтобы обеспечить такую зависимость, для правильной установки на шестернях ГРМ делают метки.

Привод клапанов может осуществляться разными способами. При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла. При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

Коромысла (другие названия – роликовый рычаг или рокер) изготавливают из стали.

Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров. Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана.

В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. От продольного перемещения коромысло удерживается при помощи цилиндрической пружины. Статья опубликована в сообществе Машины. Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло. Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор.

Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов. Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой. Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор. Такие механизмы не требуют регулировки зазора.

И, наконец, при третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана. Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели. Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов. Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом.

Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана.

Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения. В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов. Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ.

Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов. Клапан состоит из головки и стержня. Головка клапана имеет узкую, скошенную под определенным углом, фаску. Фаска клапана должна плотно прилегать к фаске седла. Для этой цели их взаимно притирают. Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают больше. Клапаны во время работы двигателя нагреваются неодинаково.

Выпускные клапаны, контактирующие с отработанными газами, нагреваются больше. Поэтому их изготавливают из жароупорной стали.

Стержень клапана цилиндрической формы в верхней части имеет выточку для деталей крепления клапанной пружины. Стержень выпускного клапана — полый, с натриевым наполнением для лучшего охлаждения. Стержни клапанов помещают в направляющих втулках, изготовленных из чугуна или металлокерамики. Втулки запрессовывают в головку цилиндров.

Клапан прижимается к седлу при помощи цилиндрической стальной пружины. Кроме того, пружина не дает возможности клапану отрываться от коромысла. Пружина имеет переменный шаг витков, что необходимо для устранения ее вибрации. Другой вариант борьбы с вибрацией — установка двух пружин меньшей жесткости, имеющих противоположную навивку. Пружина одной стороной упирается в шайбу, расположенную на головке цилиндров, а другой – в упорную тарелку. Упорная тарелка удерживается на стержне клапана при помощи двух конических сухарей, внутренний буртик которых входит в выточку стержня клапана.

Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя на стержни клапанов надеты маслоотражательные колпачки