Новый тепловоз ТГМ6Н-УГМК

Новый тепловоз ТГМ6Н-УГМК

Новый тепловоз ТГМ6Н-УГМК с гидравлической передачей мощности предназначен для маневровой работы на горнодобывающих, металлургических и других промышленных предприятиях с шириной колеи 1520 мм.

Тепловоз построен на новой раме, применяемой на тепловозах ТГМ6Д, с применением новых бесчелюстных тележек.

Дизель

Дизель QST30-L2 производства компании Cummins Inc (США) имеет мощность 895кВт (1217 л.с.) при частоте вращения коленчатого вала 1800 об/мин.

Дизель имеет современную и надежную конструкцию, позволяющую исключить необходимость выполнения ремонтных или регулировочных работ, связанных с полной либо частичной разборкой двигателя, до проведения его переборки. Также до первой переборки не требуется замены деталей и узлов двигателя, за исключением сменных фильтроэлементов систем смазки, охлаждения и топливной системы. Срок службы дизеля до переборки – не менее 30 тыс. часов.

Топливная система двигателя включает в себя механический шестеренчатый топливоподкачивающий насос, расходный топливный бак объемом 13 л, топливный фильтр тонкой очистки, электрические топливоподкачивающие насосы, два рядных топливных насоса высокого давления с электронным управлением, форсунки закрытого типа, а также необходимые трубопроводы, датчики и т.д.

Система охлаждения двигателя – жидкостная, двухконтурная, с индивидуальными насосами для каждого из контуров. В горячем контуре циркулирует жидкость, охлаждающая масло во встроенном в двигатель жидкостно-масляном теплообменнике и блок цилиндров; в холодном – наддувочный воздух во встроенных жидкостно-воздушных теплообменниках (отдельных для каждого ряда цилиндров). В обоих контурах установлены термостаты, обеспечивающие ускоренный прогрев двигателя и поддержание температуры охлаждающей жидкости в оптимальном диапазоне при его работе. Конструкция системы охлаждения предусматривает применение антифриза в качестве рабочей жидкости.

Система смазки двигателя – закрытая, под давлением, с «мокрым» картером. Все элементы системы смазки (насос, фильтры, теплообменник и т.д.) входят в конструкцию двигателя. Также на дизеле установлен электрический насос предпусковой прокачки масла.

Для подачи воздуха в цилиндры служат два (по одному для каждого ряда цилиндров) турбокомпрессора HE851 производства Cummins Turbo Technology.

Двигатель имеет электронную систему управления, обеспечивающую изменение и поддержание заданной частоты вращения коленчатого вала и мощности по сигналам от системы управления тепловозом, защиту двигателя и его систем от недопустимых режимов работы. Также в системе управления двигателем предусмотрены функции диагностики и сохранения в памяти наиболее важной информации о работе дизеля. Все элементы системы управления (электронные модули, датчики, исполнительные механизмы) установлены непосредственно на двигателе. Обмен информацией с системой управления тепловозом производится как при помощи аналоговых и дискретных сигналов, так и по цифровой шине передачи данных (CANbus). Напряжение цепей системы управления двигателем – 24В.

Для запуска дизеля служат два электрических стартера напряжением 24 В. Также на двигателе установлен зарядный генератор мощностью 2,4 кВт, служащий для питания цепей управления двигателя и зарядки одной из групп аккумуляторной батареи.

Конструкция двигателя обеспечивает снижение затрат на обслуживание за счет значительного сокращения количества сервисных операций. Например, график технического обслуживания до первой переборки дизеля не предусматривает проведения ремонтных или регулировочных работ, связанных с разборкой двигателя либо его узлов, за исключением операции по регулировке механизма привода клапанов, которая проводится один раз при наработке дизелем 2000 м/ч. Также до первой переборки не требуется замены деталей или узлов двигателя, за исключением сменных фильтроэлементов систем смазки, охлаждения и топливной системы. Срок службы дизеля до переборки предварительно установлен в 30 тысяч часов, по результатам опытной эксплуатации предполагается его увеличение.

Гидропередача

Гидропередача L4r4zU2aa изготавливается компанией Voith Turbo (Германия) и состоит из следующих механических и гидродинамических компонентов:

трансформатор крутящего момента (маршевый гидротрансформатор направления вращения A);

трансформатор крутящего момента (маршевый гидротрансформатор направления вращения В);

трансформатор крутящего момента (пусковой гидротрансформатор направления вращения В);

трансформатор крутящего момента (пусковой гидротрансформатор направления вращения A);

Высшая передача является простой зубчатой передачей для адаптации частоты вращения привода к нужной частоте вращения первичного вала.

Гидропередача имеет следующие гидродинамические контуры:

2 трансформатора крутящего момента (пусковые гидротрансформаторы)

Для трогания с места и движения с низкой скоростью служит пусковой гидротрансформатор. На каждое направление движения имеется один пусковой гидротрансформатор.

2 трансформатора крутящего момента (маршевые гидротрансформаторы)

Маршевый гидротрансформатор рассчитан для движения со средней и высокой скоростью. На каждое направление движения имеется один маршевый гидротрансформатор.

Управляющее устройство передачи в зависимости от скорости движения и степени нагрузки двигателя автоматически выполняет переключение с одного гидродинамического контура на другой. В нижнем диапазоне скорости заполняется пусковой гидротрансформатор крутящего момента, в верхнем диапазоне скорости — маршевый гидротрансформатор. Во время переключения прерывания тягового усилия нет.

Гидродинамическое торможение транспортного средства осуществляется путем заполнения пускового гидротрансформатора противоположного направления вращения.

Опорожнение трансформатора крутящего момента вызывает отсоединение гидродинамических контуров от выходного вала.

Используемое в гидропередаче трансмиссионное масло кроме передачи мощности используется также для смазки, охлаждения и управления гидропередачей.

Над гидропередачей установлен теплообменник охлаждения масла гидропередачи, а также независимый жидкостный отопитель ОЖД30 производства АО «ШААЗ». Отопитель предназначен для предпускового подогрева охлаждающей жидкости двигателя и поддержания необходимой температуры двигателя и кабины машиниста при стоянке тепловоза с остановленным дизелем в ожидании работы.

Масса гидропередачи составляет 4200 кг.

Охлаждающее устройство

В передней части главной рамы устанавливается в виде отдельного модуля охлаждающее устройство тепловоза. В боковых проемах каркаса охлаждающего устройства расположены закрепленные на коллекторах типовые тепловозные жидкостно-воздушные секции, в которых охлаждается жидкость горячего и холодного контуров охлаждения дизеля. В верхней части каркаса расположены диффузор и вентилятор с приводом от асинхронного трёхфазного электродвигателя мощностью 64кВт. Применен облегченный вентилятор комбинированной конструкции с металлической ступицей и пластиковыми профилированными лопастями. Частота вращения вентилятора плавно регулируется системой управления тепловоза в зависимости от температуры жидкости в контурах охлаждения двигателя.

В конструкцию системы охлаждения также включен независимый жидкостный отопитель ОЖД30 производства АО «ШААЗ». Отопитель предназначен для предпускового подогрева охлаждающей жидкости двигателя и поддержания необходимой температуры двигателя и кабины машиниста при стоянке тепловоза с остановленным дизелем в ожидании работы. Отопитель устанавливается в дизельном помещении.

После гидропередачи устанавливается компрессорный агрегат, состоящий из установленных на общем основании винтового компрессора АКВ6/1 У2 и асинхронного трехфазного электродвигателя. Компрессорный агрегат устанавливается на главную раму тепловоза через опорную рамку. На боковой стенке дизельной камеры располагается блок охлаждения масла компрессора с электрическим вентилятором.

Вспомогательная ДГУ

Тепловоз ТГМ6Н-УГМК оборудован вспомогательной дизель-генераторной установкой малой мощности 8HDKАG производства Cummins ONAN, генератор которой питает статический преобразователь собственных нужд и обеспечивает функционирование цепей управления и освещения тепловоза, зарядку аккумуляторной батареи, работу независимого жидкостного отопителя и бытовых устройств в кабине машиниста при остановленном основном двигателе. Это позволяет существенно сократить общий расход топлива тепловозом, снизить количество вредных выбросов, а также уменьшить расходы на обслуживание за счет значительной экономии моторесурса основного двигателя.

Система управления

На тепловозе применяется микропроцессорная система управления. Дизельный двигатель и системы управления вспомогательными агрегатами взаимодействуют с системой управления тепловозом посредством обмена данными по протоколу стандарта CANbus. K сети также подключены расположенные непосредственно в местах расположения измерительных датчиков аналогово-цифровые преобразователи. Применение общей коммуникационной сети позволяет существенно сократить количество использующихся проводов и кабелей.

Микропроцессорная система управления тепловозом обеспечивает выполнение следующих функций:

управление запуском и остановкой дизеля;

измерение тока и напряжения в силовых и вспомогательных цепях, частоты вращения коленчатого вала дизеля, температуры горячего и холодного контуров системы охлаждения и т.д.;

считывание данных из системы управления двигателем (давление в системах дизеля, наличие и вид неисправностей, наработка в моточасах и т.д.);

вывод данных о состоянии агрегатов и систем тепловоза на многофункциональные дисплеи, расположенные на пультах управления в кабине машиниста;

фиксация в памяти данных о работе агрегатов и систем тепловоза.

За дизельной камерой на главной раме устанавливается новая кабина машиниста, изготавливаемая ООО «Горизонт» (г. Екатеринбург). В кабине по диагонали расположены два одинаковых пульта управления. На каждом пульте размещены манометры тормозной системы, многофункциональный дисплей, контроллер машиниста, необходимые кнопки и переключатели. Контроллер машиниста выполнен в виде перемещающейся в вертикальной плоскости рукоятки и имеет только одну фиксированную позицию, соответствующую холостому ходу двигателя; перемещение рукоятки в рабочей зоне бесступенчатое. В кабине устанавливаются два регулируемых по высоте кресла, указатели электронного скоростемера КПД-3ПВ, приборы управления тормозами, привод ручного тормоза и т.д.

Кабина машиниста оборудована высокопрочными лобовыми стеклами увеличенной площади с электрическим обогревом, стеклоочистителями и стеклоомывателями, обогреваемыми зеркалами обзора состава. Видимость с рабочего места машиниста значительно улучшена благодаря понижению уровня крыши капотов. Кабина оснащена кондиционером и двумя калориферами, подогретый воздух от которых по воздуховодам подается в нужные зоны кабины. Для улучшения условий труда локомотивной бригады в кабине также устанавливаются бытовой холодильник и микроволновая печь. По согласованию с заказчиком тепловоз может быть оборудован радиостанцией, дополнительными устройствами безопасности и контроля бодрствования машиниста.

Преимущества нового тепловоза ТГМ6Н-УГМК

Результаты подконтрольной эксплуатации первых тепловозов серии ТГМ6Н-УГМК в условиях горно-металлургических предприятий Урала подтверждают правильность выбора заложенных в конструкцию основных решений:

применение современного экономичного дизеля;

применение микропроцессорной системы управления;

применение регулируемых электрических приводов вспомогательных агрегатов;

применение вспомогательной дизель-генераторной установки.

Тепловоз серии 68000

Тепловоз серии 68000 мощностью 2700-3000 л.с. (фиг. 47) с электропередачей постоянного тока, созданный фирмой CAFL, предназначен для вождения поездов всех категорий на неэлектрифицированных участ-hax. Тепловоз может работать по системе многих единиц как с тепловозами этой же серии, так и с тепловозами серии 67000, с которыми он имеет одинаковые устройства системы управления и регулирования.

На тепловозе устанавливаются взаимозаменяемые дизель-генераторы с дизелями Нульцер 12LVA мощностью 2700 л.с. при 1050 об/мин и 3000 д.с. — при 1100 об/мин или AGOV12DSHR мощностью 2700-3000 л.с. при 1350 об/мин. Оба типа дизелей 12-цилиндрОвые четырехтактные с тур-бонаддувом и охлаждением наддувочного ноздуха.

Дизель Зульцер оборудован одной турбо-иоздуходувкой, AGO — двумя. Среднее эффективное давление у них соответственно ровно 15,2 и 16 кГ/см^, удельный расход топлива 171 и 160 г/э.л.с.-ч, вес 14,4 и 12 т.

Дизели имеют по два водяных насоса: один, производительностью 120 м3/ч, для иысокотемпературного и другой, производительностью 30 м3/ч, для низкотемпературного контура охлаждения. В высокотемпературном контуре охлаждаются рубашки и головки цилиндров и турбокомпрессор, в низкотемпературном — наддувочный воздух и масло дизеля в теплообменниках.

Охлаждающее устройство состоит из 36 стандартных водо-воздушных секций длиной 1200 мм, объединенных в четыре блока по девять секций. Охлаждающее устройство имеет два вентилятора диаметром 1200 мм.

Ступицы вентиляторов выполнены из легкого сплава, лопатки — из полиэстера. Перед каждым вентилятором расположен направляющий аппарат, имеющий 16 неподвижных лопаток. Привод вентиляторов осуществляется от вала дизеля через клино-ременную передачу. Регулирование скорости вращения вентиляторов непрерывное, электромагнитной муфтой типа Альстом, возбуждение которой и скорость вращения изменяются в зависимости от температуры воды в высокотемпературном контуре. Предусмотрен привод вентиляторов посредством гидростатической передачи, которая обеспечивает легкость монтажа, уменьшает вес и позволяет осуществить совершенное и эффективное управление производительностью вентиляторов.

Дизели обоих типов имеют фланцевое соединение с главным генератором и жесткое соединение коленчатых валов дизелей с роторами генераторов, при этом генератор имеет регулируемый подшипник.

Дизель-генераторы устанавливаются на раму кузова на четырех мягких амортизаторах.

Запуск дизеля — главным генератором с питанием от аккумуляторной батареи.

Главный генератор типа СЕМ-994 -восьмиполюсный, с тремя обмотками возбуждения (параллельной, независимой и противокомпаундной). В длительном режиме генератор развивает мощность 1875 квт при токе 2640 а и напряжении 710 в. Максимальные значения тока и напряжения соответственно равны 4200 а и 965 в. Вес генератора 6,55 т.

Главный генератор питает четыре параллельно соединенных тяговых электродвигателя типа СЕМ-544. В длительном режиме электродвигатель имеет крутящий момент 640 кГм при 665 об/мин.

На режиме максимальной скорости крутящий момент равен 170 кГм при 2510 об/мин.

Тяговый двигатель вместе с картером передачи имеет вес 2900 кг. Расход воздуха на охлаждение тягового двигателя составляет 120 м3/мин при противодавлении 150 мм вод. ст. Передаточное отношение тягового редуктора 75:17.

Вся основная электрическая аппаратура размещена в высоковольтной камере. Цепи управления, регулирования и зарядки аккумуляторных батарей питаются от вспомогательного генератора напряжением* 80 в.

Тепловоз оборудуется автоматизированным котлом отопления поезда производительностью около 1350 кг пара в час при давлении от 2 до 7 ат.

Кузов тепловоза имеет две идентичные кабины машиниста, изготовленные из полиэстера. Кабина крепится к раме и поперечной перегородке кузова болтами с применением резиновых прокладок. Конструкция кабины разработана таким образом, что представляется возможным изготовлять ее отдельно со всем оборудованием и аппаратурой и затем устанавливать в собранном виде на тепловоз. Кабели и трубопроводы имеют соединения, которые позволяют производить быстрый монтаж при сборке тепловоза.

В передней части каждой кабины установлены два откидных кресла — для машиниста и помощника. Имеется возможность регулирования положения спинок кресел.

Система управления оборудована контроллером импульсного типа, штурвал которого расположен по центру пульта наклонно к машинисту. Штурвал имеет два положения — „остановка» и „движение»; из второго положения можно осуществить кратковременное воздействие — „быстрее» и „медленнее». Большой диаметр штурвала позволяет машинисту без труда управлять тепловозом, высунувшись из окна.

Реверсивная рукоятка расположена справа от штурвала и имеет четыре положения: „назад», „нейтральное», „подготовка», „вперед».

Пульт оборудован рукояткой устройства отключения, которая установлена слева от штурвала и имеет три положения: „отключено», „рабочее», „нейтральное». Рукоятка может быть снята в положении „отключено», при этом обеспечивается запирание всі.£. ^ системы.

Контроллер и реверсивная рукоятка н> могут быть выведены из своего положения, если рукоятка отключения находится положении „отключено». Когда реверсивні рукоятка находится в нейтральном положенні контроллер заперт в положении „остановка’ он может быть выведен из него только, копі ; реверсивная рукоятка находится в одном и I

положений: „вперед», „назад» или „подге ‘ „

Когда контроллер находится в любом пс ложении, кроме положения „остановка» реверсивная рукоятка блокирована в одно* ; из положений „вперед», „назад» или „под. ; готовка». Эти блокировки штурвала и ру- кояток исключают возможность любог ошибочного действия.

На пульте управления установлены:двух стрелочный манометр главного резервуара поездной магистрали; двухстрелочный мані метр давления в тормозных цилиндрах пе] вой и второй тележек; манометр уравни .;! тельного тормозного резервуара; ампермеї ; ры главного генератора первого и второг тепловозов; тахометры дизелей первого второго тепловозов; скоростемер ТАСНРО кабине I и индикатор скорости в кабине II. 1

Тележки тепловоза — трехосные, с двумя крайними приводными и одной средне»‘ і поддерживающей колесными парами. Край- ‘ ние колесные пары оборудованы тяговыме двигателями с опорно-центровой подвеской, і имеют колеса диаметром 1250 мм и наружные буксы с двухрядными роликоподшипниками и поводковыми направляющими. Диаметр подбуксовой шейки оси равен 140 мм. ■ Средняя колесная пара имеет колеса диаметром 950 мм и челюстные буксы, расположенные между колесами. Диаметр под-| буксовой шейки 180 мм.

Подвешивание кузова выполнено посредством четырех подвесок длиной 650 мм, наклоненных на 8,5° к продольной вертикальной плоскости.

Вес кузова передается на две надрес-сорные тележечные балки, каждая из которых в продольном направлении соединена с рамой кузова двумя поводками с сайлент-блоками, а в поперечном направлении с рамой тележки через верхнюю часть шкворня. Поперечное перемещение кузова относительно тележек может достигать ±60 мм.

Надрессорная балка опирается на раму тележки двумя опорами, каждая из которых состоит из двух многослойных резиновых пакетов. Между пакетами находится фрикционный демпфер с винтовой пружиной. Поворот балки по отношению к раме тележки и возвращение ее в первоначальное положение обеспечиваются благодаря поперечной деформации резино-металлических пакетов.

Гашение колебаний виляния тележки осуществляется боковыми фрикционными демпферами, сила трения которых может регулироваться затяжкой пружин.

Устройотво для передачи продольных тяговых и тормозных усилий позволяет с помощью низкого шкворня соединить кузов с тележкой таким образом, что разгрузка движущей колесной пары вызывает момент, пропорциональный силе тяги, который, воздействуя на раму . тележки, как на балансир, препятствует разгрузке колесной пары.

Шкворень свободно скользит вдоль своей вертикальной оси в направляющей втулке поперечной балки рамы тележки и своей верхней цапфой входит в отверстие надрес-сорной балки, передавая усилия через эластичную втулку.

Нижняя опора шкворня соединена с тяговым цоколем двумя парами наклонных поводков, вершина угла наклона которых находится на уровне головки рельса. Узел нижней опоры шкворня связан с кузовом двумя парами горизонтальных тяг, которые, работая поочередно, в зависимости от направления движения передают тяговое усилие от тележки к кузову совместно с верхними поводками, соединяющими надрессор-ную балку с кузовом.

Рессорное подвешивание средних колесных пар тележек снабжено устройством с управляемыми лневмоцилиндрами, которое позволяет перераспределять нагрузку между средней и крайними колесными парами в режиме движения от трогания с места до минимальной длительной скорости рабочего диапазона. Устройство в этом режиме обес-||»чивает разгрузку средней колесной пары тележки на 4 т и догрузку крайних приводных колесных пар на 2 т, чем достигается увеличение сцепного веса тепловоза. При достижении скорости, соответствующей значению силы тяги тепловоза 18 т, это устройство автоматически отключается.

Тяговый двигатель опирается на колесную пару посредством полого вала, который резино-металлическими блоками соединен с колесами. С полым валом жестко соединена ведомая шестерня тягового редуктора. Резино-металлические блоки обеспечивают восприятие вертикальных нагрузок, действующих в колесно-моторном блоке, и передачу крутящего момента от двигателя к колесной паре. Блоки расположены на наружной стороне колесных центров, чем обеспечивается удобный доступ к ним и их хорошая вентиляция.

В горизонтальной плоскости тяговый двигатель поперечной тягой соединен с рамой тележки. Моторно-осевые подшипники скольжения позволяют колесной паре с полым валом перемещаться относительно двигателя на величину -8 мм. Своей носовой частью тяговый двигатель опирается на раму тележки через резиновый блок. Такое исполнение подвески позволяет уменьшить динамические нагрузки на тяговый двигатель примерно в три раза.

Основная характеристика тепловоза Год постройки .. 1963

Мощность, л.с.. 2700-3000

Осевая формула . 1о_1-*о-1о-1-*о Служебный вес, т . 106

Нагрузка от осн на рельсы, т:

Конструкционная скорость, км/ч .. 130

при троганни .. 32000

длительного режима .. 18000

Скорость длительного режима, км/ч . 30,6-34,0 Размеры тепловоза, мм:

длина (по буферам) . 18010

высота (от головок рельсов) . 4325

диаметр колес ведущих . 1250

диаметр колес поддерживающих. 950

Ширина колеи, мм .. 1435

Запас топлива, л.. 3900

Запас песка, кг .. 450

Экспресс-информация (ВИНИТИ) „Локомотнвостроение и вагоностроение’, 1964, № 7, 27; 1965, № 45; 1966, № 19.

РЖ „Железнодорожный транспорт», 1962,. 2Б144; 1963, 5Б127; 1964, 11Б135; 1965, 2Б122; 1967, 2Б122; 1968, 9Б142.

„Ежемесячный бюллетень Международной ассоциации железнодорожных конгрессов», 1964, № 10; 1967, № 2.

На инфраструктуре АО «АК «ЖДЯ» проходит испытание американский тепловоз CATERPILLAR

Растущие объемы перевозок грузов по инфраструктуре ЖДЯ заставляют искать новые пути увеличения провозной возможности, в том числе и за счет применения более эффективных способов обеспечения тягой грузовых поездов.

По информации генерального директора АО «АК «ЖДЯ» Василия Шимохина в компанию «Железные дороги Якутии» прибыл тепловоз 2ТЭ3250 производства PROGRESS RAIL железнодорожного дивизиона компании CATERPILLAR для прохождения тестовых испытаний и демонстрации технологий. Данный тепловоз под № 0001 построен для опытной эксплуатации в России с применением самых передовые технологий. Он собран в Чикаго, оттуда по железной дороге прибыл на побережье Тихого океана, затем морем — до Владивостока и снова по рельсам — уже в Якутию. Здесь ему предстоят испытания в экстремальных условиях Севера.

«Наша компания планирует провести полномасштабные эксплуатационные испытания данного тепловоза с учетом местных условий работы. В ходе испытаний будет продемонстрирована двухтопливная технология, т.е. работа тепловоза на дизельном топливе и газе. Такая технология позволит сократить выбросы твердых частиц в атмосферу, существенно снизить расход дизельного топлива на тягу поездов» — сказал Василий Шимохин.

Ход испытаний будет проходить при сопровождении научно-исследовательских институтов, которые совместно с якутскими железнодорожниками подготовят замечания и предложат варианты решения для эксплуатации в суровых северных условиях.

На данном этапе машиной довольны все, особенно экипажи. Все обслуживание проходит через бортовые компьютеры. У тепловоза просторная кабина, созданы условия для комфортной работы. И самое главное – это технические параметры машины, которые значительно превосходят аналогичные характеристики существующих тепловозов. Это и мощность локомотива, сила тяги при трогании с места и длительного режима, максимальная тормозная сила, передовая система управления асинхронным тяговым приводом EMD, которая позволяет осуществлять плавное замедление с высоких скоростей движения, превосходная вписываемость в кривые с обеспечением низкого износа гребней колёс и др.

«Чтобы управлять таким тепловозом, нужно пройти переквалификацию, но каких-то особых сложностей переучивания нету. Машина многие вопросы решает сама. Человек нужен только для контроля и наблюдения, а также для подтверждения некоторых команд» — отметил начальник локомотивной службы Шухрат Ташпулатов.

Одной из главных преимуществ зарубежного локомотива является способность работать на смеси топлива, состоящей из 20% дизельного топлива и 80% газа. За счет этого эксплуатация обходится значительно дешевле и минимизирован вред для экологии. Одной заправки должно хватать на 5-6 тысяч километров.

По результатам испытаний на основе замечаний якутских железнодорожников в конструкцию будут внесены изменения, а уже после наладится совместное производство подобных машин на территории России.

«Если данный тепловоз покажет свою работоспособность и подтвердит предполагаемую эффективность в наших северных условиях, то мы будем использовать такие двигатели. Более того, мы начнем сборку таких тепловозов у себя в локомотивном депо станции Алдан. Это производство будет пока с небольшой локализацией. Рамы будут изготавливаться в России, кабина сейчас разрабатывается отечественная на одном из заводов. Те детали, которые мы сами не сможем изготовить, будут закупаться за рубежом, но со временем максимально будет замещение отечественными аналогами. Уже есть соответствующие предложения от российских предприятий, которые будут производить часть оборудования. В будущем производство деталей и сборка будет осуществляться в рамках депо ст. Алдан. Мы планируем, что со временем этот интересный экологический проект будет работать и на нашей дороге и в целом на территории России. Потому что здесь собраны интересные решения, которые мы накопили за много-много лет работы здесь в условиях севера»- поделился планами Василий Шимохин.

Объемы перевозок грузов по железной дороге Беркакит-Томмот-Якутск с каждым годом растут. При условии успешных испытаний внедрение на инфраструктуре ЖДЯ современного тепловоза позволит в будущем обеспечить перевозки возрастающих объемов грузов на десятилетия вперед.

Тепловоз ТЭМ10: точный ответ на запросы рынка

Сегодня на железнодорожном полигоне ВНИКТИ завершает испытания флагманский локомотив новой серии маневрово-вывозных тепловозов холдинга «Синара – Транспортные Машины» (СТМ) – ТЭМ10. Простота эксплуатации и высокая экономическая эффективность техники подтверждена промежуточными результатами процедур, предшествующих сертификации и допуску на сеть. ТЭМ10 не имеет аналогов на рынке: машина способна проходить кривые с минимальным радиусом 40 м. К тепловозу уже проявляют большой интерес заказчики как на пространстве 1520, так и в странах дальнего зарубежья.

Новый простой и экономичный тепловоз ТЭМ10 с электрической передачей создан в интересах российской промышленности и с учетом ожиданий металлургических, нефтегазовых компаний, а также предприятий промышленного железнодорожного транспорта. Это подтверждает его конструкция: применение двух 2-осных тележек обеспечивает способность вписывания в кривые участки пути с минимальным радиусом 40 м.

Такие участки встречаются на значительной части подъездных путей предприятий России. Стоит отметить, что при создании ТЭМ10 была проведена серьезная и кропотливая работа по моделированию цифрового двойника локомотива. Применение передовых технологий проектирования позволило уже на ранних стадиях оптимизировать параметры отбора мощности на вспомогательные нужды ТЭМ10 на 6-10%, добиться коэффициента полезного использования мощности на тягу до 0,83, сохранить мощность на ободе колеса на уровне ТЭМ9, снизив при этом мощность силовых установок.

Комплекс решений, примененных при проектировании и производстве инновационной машины, открывает большие возможности для эксплуатации ТЭМ10 на путях как общего пользования, так и промышленных предприятий. Машина имеет мощность 1 164 л. с. и по этому показателю бьет точно в цель: анализ рынка свидетельствует о том, что промышленности требуются маневровые локомотивы именно в диапазоне до 1 200 л. с. С учетом заявленной мощности ТЭМ10 подпадает под действие утвержденной Правительством РФ субсидии на покупку нового подвижного состава в 2020 году: при приобретении тепловоза государство компенсирует до 11,5 млн руб. его стоимости.

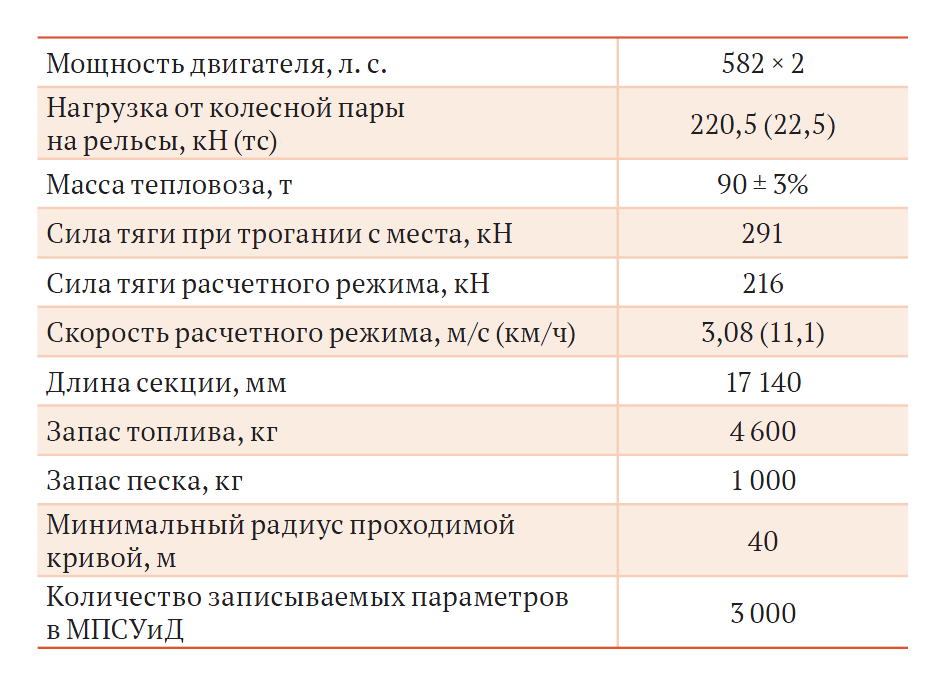

Основные технические параметры ТЭМ10

В то же время современный заказчик железнодорожной техники оценивает ее эффективность на протяжении всего жизненного цикла. Ключевым фактором при таком подходе является ремонтопригодность тягового подвижного состава и уровень его технической готовности. С учетом этого требования конструкторы СТМ реализовали тепловоз ТЭМ10 в модульном исполнении. В результате обеспеченная заменимость узлов позволит эксплуатанту значительно сократить время простоя при проведении крупных ремонтов и уменьшить количество операций при сборке. Также модульность конструкции дает возможность СТМ пред- ложить рынку целую линейку различных модификаций ТЭМ10.

Стоит отметить, что СТМ уделяет приоритетное внимание обеспечению гибкости производства в интересах заказчиков. Инвестиции компании в подготовку производственных мощностей к выпуску ТЭМ10 составили несколько сотен миллионов рублей. Бизнес-цели СТМ на ближайшие годы — снижение себестоимости продукции на 20%, ускорение вывода на рынок новой техники до 1-2 лет, рост точности исполнения сроков поставок.

Не менее важным для эксплуатанта является вопрос экономии топлива. В ТЭМ10 установлены высокоэффективные дизельные двигатели TAD1651-VE-B (Volvo) шведского производства. Более того, ТЭМ10 оснащен двумя силовыми установками, что позволяет использовать разные режимы работы (с задействованным одним или двумя двигателями), повышает их ремонтопригодность,сокращает затраты на ремонт и техническое обслуживание. Расход топлива в ТЭМ10 на 20% ниже по сравнению с рядом эксплуатируемых сегодня моделей.

ТЭМ10 оснащен новой высокопроизводительной микропроцессорной системой управления и диагностики (МПСУиД), имеющей увеличенную скорость и надежность внутренней шины передачи данных. В системе применены микроконтроллеры российского производства с ядром ARM. Она соответствует всем требованиям отечественных стандартов и по своим характеристикам не уступает зарубежным аналогам. Особенностью МПСУиД является распределение управления исполнительными механизмами по всему тепловозу. Следствием этого стали упрощение электромонтажа и сокращение количества кабельной продукции и разъемных соединителей, что в итоге положительно сказывается на цене машины. Применение такой МПСУиД позволяет организовать полноценный сбор данных о работе ТЭМ10 и реализовать предиктивный подход к его обслуживанию.

ТЭМ10 на сертификационных испытаниях в ВНИКТИ. Источник: trainpix.org

Тепловоз ТЭМ10 должен быть сертифицирован до конца сентября, после чего новая машина пойдет в серию и станет доступна для эксплуатации заказчиками. Первые партии ТЭМ10 будут поставлены в адрес «Синара-ПромТранс», дочерней компании СТМ, и Новолипецкого металлургического комбината. Также возможность приобретения обновленной серии локомотивов рассматривает ПАО «Северсталь». Простой, доступный и при этом эффективный тепловоз ТЭМ10 будет способствовать решению логистических задач и развитию железнодорожного транспорта в России и мире.