Что такое моторесурс двигателя танка

Что такое моторесурс двигателя танка

Это до капремонта или до замены?

| От | Роман Алымов |

| К | petrovich (27.10.2004 16:57:34) |

| Дата | 27.10.2004 17:02:20 |

Это одно и то же (+)

Доброе время суток!

С танка снимается двигатель и ставится другой. Двигатель снятый отправляют на ремзавод, где его дефектуют, капиталят или выбрасывают.

Но сама цифоа в 300 часво ресурса по немецким двиглам кажется мне сильно заниженной, скорее это гарантированный ресурс.

| От | nnn |

| К | Исаев Алексей (27.10.2004 15:49:26) |

| Дата | 27.10.2004 16:56:21 |

| От | Pavel |

| К | nnn (27.10.2004 16:56:21) |

| Дата | 27.10.2004 17:25:44 |

| От | Москалев.Е. |

| К | Pavel (27.10.2004 17:25:44) |

| Дата | 27.10.2004 17:31:56 |

У панцера IV Я не встречал часов.

Замена масла производится каждые 2000 км до 24(кажется ) тыс км.

После ,как я понимаю , весь танк идет на ремзвод.

С уважением Евгений

| От | nnn |

| К | Москалев.Е. (27.10.2004 17:31:56) |

| Дата | 28.10.2004 10:35:22 |

а есть цифорки по Т-34Б КВ и Т-26 ?

Про Т-34 есть инфа что в Кубике с трудом довели движок на стенде до 50-60 часов или это не так ?

| От | Москалев.Е. |

| К | nnn (28.10.2004 10:35:22) |

| Дата | 28.10.2004 12:04:50 |

Приветствую

>Спасибо,

>а есть цифорки по Т-34Б КВ и Т-26 ?

>Про Т-34 есть инфа что в Кубике с трудом довели движок на стенде до 50-60 часов или это не так ?

По т-26 вообще ничего не скажу.

По 34 ке и КВ все зависит от года и месяца и завода .

В-2 доводили в течении всей войны.

Приемлимых параметров по рессурсу добились к 44 году.

по немцам я думаю рессурс движка 10 смен масла.

Если у четверки замена масла через 2000 км.

А вот у пантеры (более нагруженный движок) уже через 1000.

Предпологаю что и пробег у нее всего 12000 км.

А что делать ,уже пошел Эрзац военного времени

| От | nnn |

| К | Москалев.Е. (28.10.2004 12:04:50) |

| Дата | 28.10.2004 15:09:27 |

| От | Москалев.Е. |

| К | nnn (28.10.2004 15:09:27) |

| Дата | 28.10.2004 16:39:28 |

Точных не дам. Я их просто не знаю.

Одно дело на стенде другое на реальном танке в неизвестных условиях эксплуатации.

Но если запас хода по маслу меньше чем топливу(а масла в 34 ке немало) то можно предположить что качество движков было не очнь высоким.

А неточные легко найдете любым поисковиком.

ИМХО от 30-50 в начале освоения и первых лет войны, до приемлимых 250-350 в 44-45 Г.

С уважением Евгений

| От | AMX |

| К | Москалев.Е. (28.10.2004 12:04:50) |

| Дата | 28.10.2004 12:33:14 |

>Предпологаю что и пробег у нее всего 12000 км.

>А что делать ,уже пошел Эрзац военного времени

Жень, не забывай смайлики ставить. 🙂 А то народ про «Эрзац» не поймет правильно 😉

| От | Москалев.Е. |

| К | AMX (28.10.2004 12:33:14) |

| Дата | 28.10.2004 14:21:09 |

>Жень, не забывай смайлики ставить. 🙂 А то народ про «Эрзац» не поймет правильно 😉

А почему? Я серьезно. он эрзац и есть.

По сравнению с четверкой корпус упростили до предела. На пантере

(ни лючков монтажных, ни боковых люков в башне )

Ресурс движка как я уже писал резанули вдвое подозреваю что других агрегатов то же вдвое.

На последних версиях да же пробку лючЁк мехводу лениво стало делать.

Не удивительно что она стоила почти на равне с позними четверками при гораздо лучшем оснащении.

С уважением Евгений

| От | Pavel |

| К | Москалев.Е. (27.10.2004 17:31:56) |

| Дата | 27.10.2004 17:50:53 |

| От | Роман Алымов |

| К | Pavel (27.10.2004 17:50:53) |

| Дата | 27.10.2004 18:30:00 |

Вполне возможно (+)

Доброе время суток!

На четвёрке, особенно ранней, немцы не сильно добивались предельных характеристик, соответственно узлы и агрегаты работают с большим запасом, а не на пределе возможного. Не было борьбы за вес, объём и защищённость.

Танк Т-34 с пробегом: ТО каждый день, слабое сцепление и масложор литрами

Мы продолжаем обзор легендарного танка Т-34 (который, кстати, до сих пор применяется в боевых действиях – например, в Йемене) с полусерьёзных позиций покупки подержанного экземпляра. Как мы уже выяснили из первой части, к качеству заводской сварки и окраски Т-34 есть претензии, но на фоне потенциальных проблем с трансмиссией и мотором, о которых речь пойдёт ниже, кузовные проблемы можно считать малозначительными мелочами.

Тормоза и рулевое управление

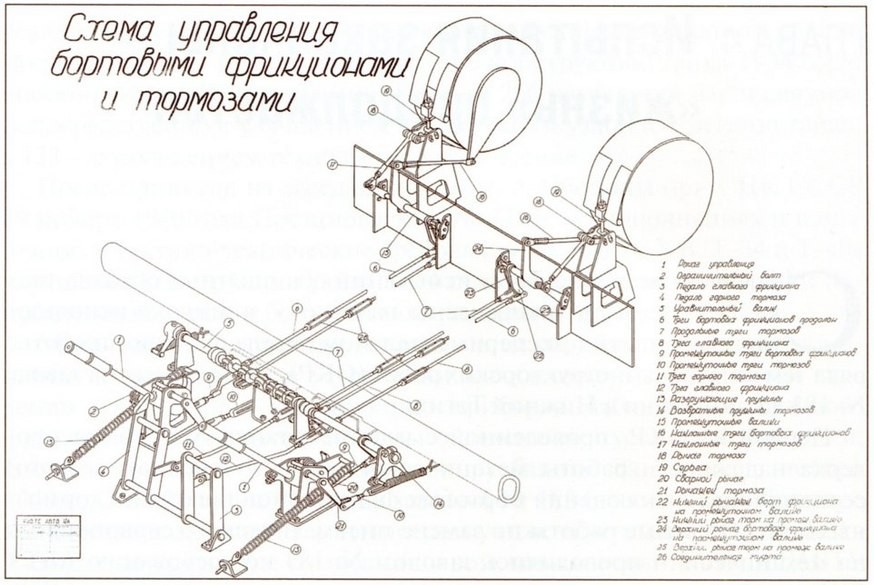

Тормозная система танка совмещена с системой рулевого управления. В Т-34 для этой цели используются бортовые фрикционы с автоматически действующими ленточными тормозами. Привод у них от ручных тяг, а для смазки применяется консталин, которым ежедневно заполняют масленки на картере КПП.

Бортовые фрикционы системы сталь-по-стали многодисковые, толщина комплекта фрикционов 136-138 мм, а количество пластин колеблется от 35 до 43, в зависимости от толщины и степени износа. Основная проблема – это термическое коробление пластин бортовых фрикционов при длительных поворотах, и часто встречается попадание грязи в систему и утечка смазки через фильцевые сальники. Ресурс механизмов сравнительно небольшой, порядка 300-1000 километров, с ежедневным обслуживанием, поэтому сразу купите хороший запас смазки.

Сам тормоз реализован с помощью ленточных механизмов. Управление системой сдвоенное: сначала с помощью рычага разобщается фрикцион, а потом срабатывает ленточный тормоз. С помощью педали можно тормозить, не разобщая фрикцион, что полезно при движении на уклонах.

Тормозная лента стальная, но 13 накладок на ее поверхности чугунные. Стояночный тормоз реализован с помощью фиксирующего механизма на приводе педалей. Привод тормозов механический, тягами с уравновешивающей пружиной. Конструкция очень надежная, но требующая постоянных регулировок и хорошего усилия на педали.

Подвеска

Конструкция подвески у Т-34 значительно сложнее, чем у большинства автомобилей. Она состоит из ведущих колес сзади, направляющего колеса и пяти сдвоенных опорных катков диаметров 830 мм и, конечно же, гусеницы из 36 траков с гребнем и 36 траков без гребня.

Т-34. Bojo, wikipedia.org

Ведущие колеса в основном бывают двух типов: цельнолитые или со штампованными дисками, оба вида с роликами. Изредка встречаются цельнолитые ведущие колеса без роликов образца 1942 года. Танки выпуска 41-42 годов можно определить по наличию литого колеса с роликами, фиксированными корончатыми гайками. Танки выпуска после 43 года в основном комплектовались штампованным колесом с роликами, оси которых фиксировались чеками. По надежности все решения с роликами примерно эквивалентны, а вариант без роликов отстает как в части шумности, так и в части КПД.

Катков у танков Т-34 по пять штук с каждой стороны. Изначальная конструкция предусматривала внешнюю амортизацию катков – это обеспечивало приемлемую шумность. Но в процессе производства конструкцию оптимизировали для снижения расхода резины, а летом 1942 года СТЗ ставил на танки по три центральных катка вообще без амортизации. Много танков выпуска после 42 года оснащались и катками с внутренней амортизацией.

Ленивец, он же направляющее колесо, расположен спереди и служит для натяжения гусеницы. По конструкции он обычно цельнолитой.

Направляющее колесо Т-34. wikipedia.org

Подвеска катков типа Кристи расположена внутри корпуса и является одним из слабых мест конструкции. Передний каток сильно перегружен, что вызывает раннее разрушение бандажей, повышенный износ подшипников и самой подвески. К тому же пружины и амортизатор занимают много места внутри корпуса.

Ресурс подвески сильно зависит от покрытия, по которому движется танк. В эксплуатации требуется ежедневная проверка всех ее элементов и выполнение текущего ремонта по необходимости. В среднем она неплохо справлялась даже с массой танков Т-34-85, требуя на порядок меньше внимания, чем двигатель и главный фрикцион, о которых пойдет речь ниже.

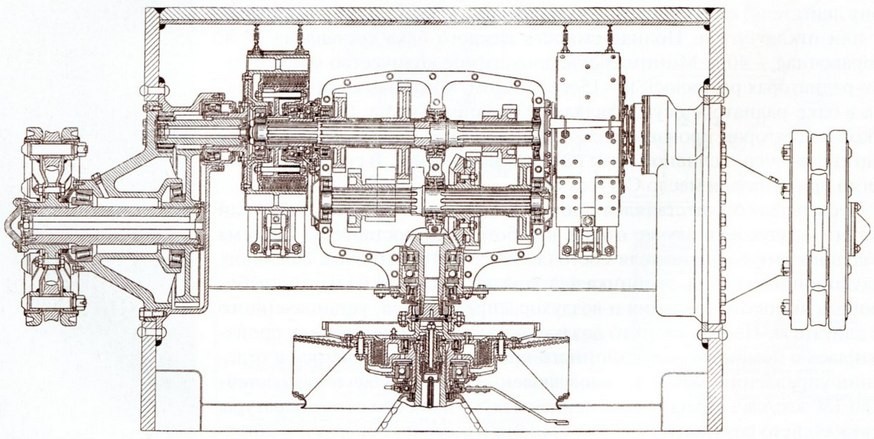

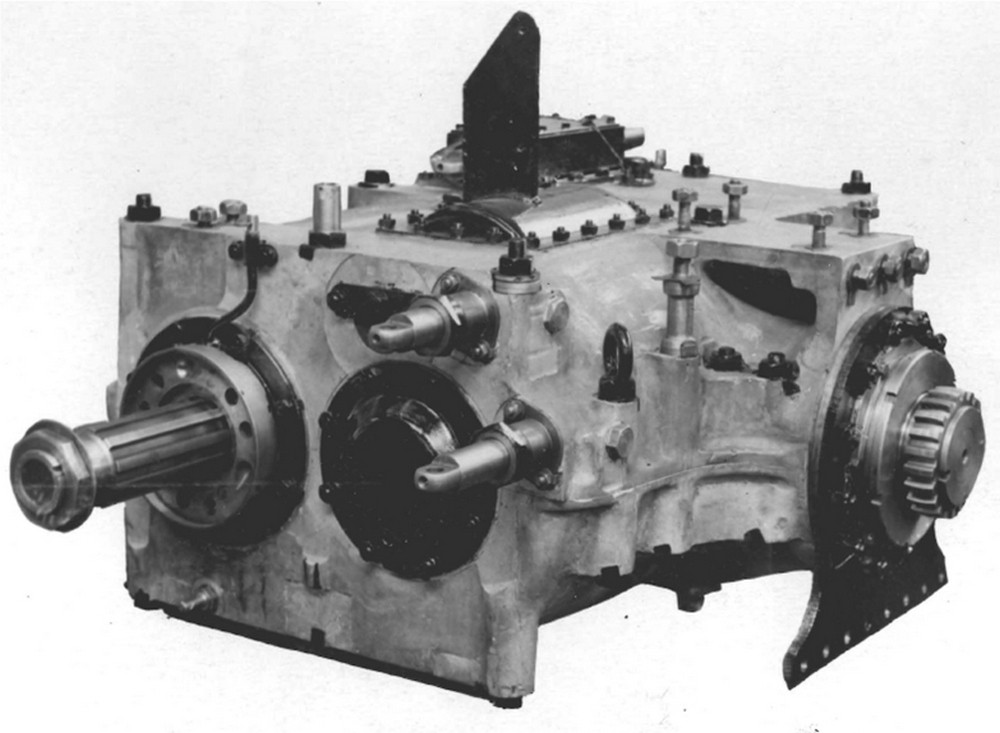

Трансмиссия

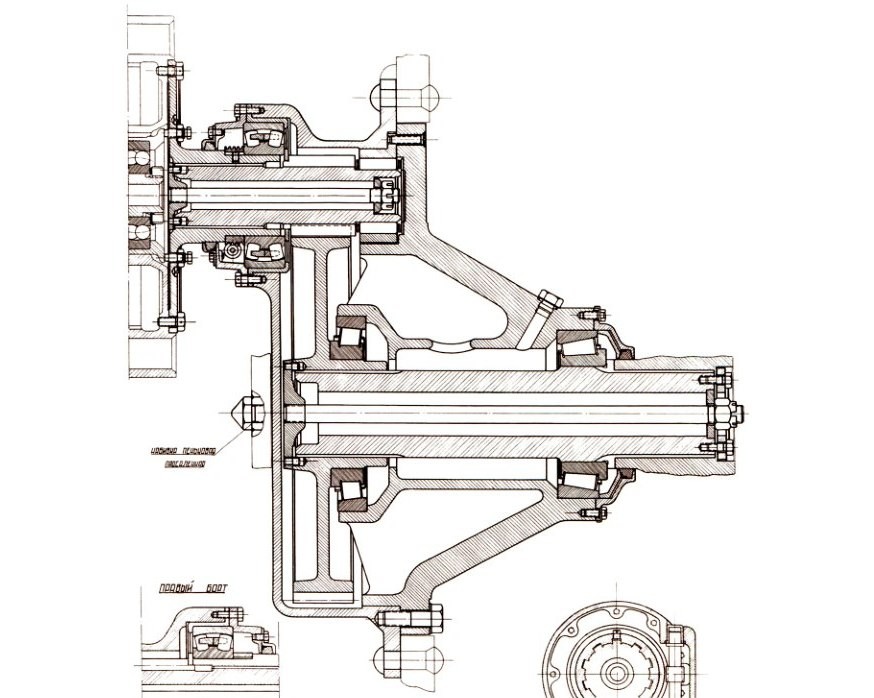

Все танки имеют привод на заднее ведущее колесо и гусеницу – полноприводных версий, увы, не бывает. Механическая часть состоит из бортовых редукторов и фрикционов, коробки передач, а также главного фрикциона. Бортовые фрикционы мы уже рассмотрели в главе «Рулевое управление и тормозная система». Бортовые редукторы тут с шестернями бокового зацепления, не особенно надежные, но в целом их ресурс вполне приемлемый. Зависит в основном от состояния наружного сальника редуктора и уровня масла.

Бортовой редуктор не соосный

Основное проблемное место танка Т-34 – это главный фрикцион, в автомобильных терминах это сцепление. В условиях дефицита фрикционных материалов он был выполнен в конструктиве сталь-по-стали, а из-за низкого коэффициента трения стальных дисков фрикционов потребовалась аж 21 штука. Из-за ограничений по длине рабочий ход и рабочий зазор оказались очень малы.

В условиях качественной сборки опытных экземпляров фрикцион был относительно работоспособен, хотя усилие на педали сцепления было очень велико. Но при серийной сборке неполное размыкание дисков приводило к неполному выключению главного фрикциона, а при неполном выключении сцепления переключать передачи в коробке сложно. Особенно если это Т-34 до обновления июля 1942 года.

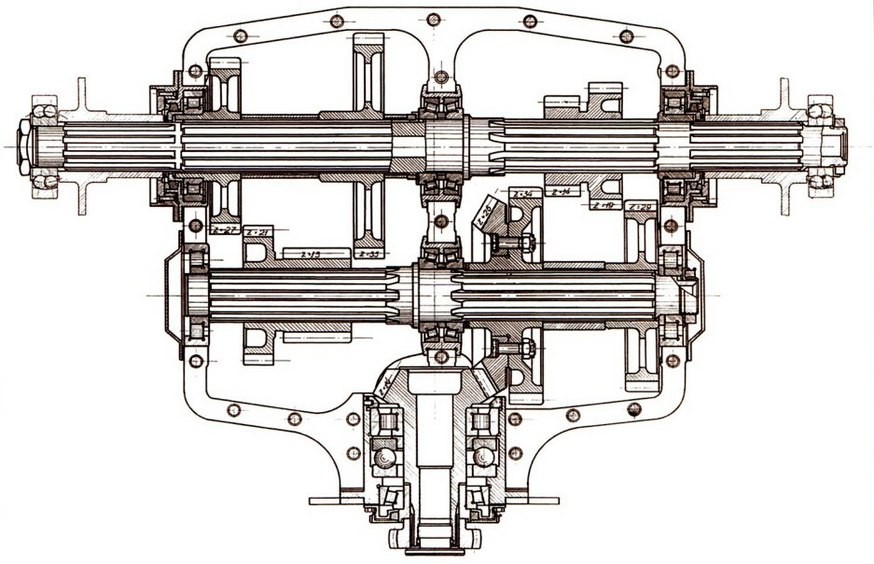

В серию танк Т-34 пошел с 4-ступенчатой КПП, выполненной по схеме с подвижными шестернями – такая конструкция была общепринятой на тот момент. К ее основным достоинствам относили простоту и малое количество зубчатых пар. Но в миг переключения она требовала отсутствия момента на валах. При «ведущем» сцеплении переключение нуждалось в очень больших усилиях, ход шестерен был большим, а профиль зубьев плохо подходил для постоянного включения-выключения.

Двухвальная КПП с подвижными шестернями по схеме Кристи

Технологические доработки в виде нарезки зубьев по краю через один, накатки боковой поверхности шестерни (что-то вроде синхронизатора) обработки валов для снижения сопротивления давали лишь небольшой эффект. То, что неплохо работало с хорошим сцеплением на грузовиках того времени и вполне приемлемо – на танках серии БТ, на новом и заметно более тяжелом Т-34 с задачей не справлялось. Усилия на механизме переключения могли превышать 50 кг, что осложняло труд механика-водителя и постоянно приводило к выходу двигателя за оптимальный рабочий диапазон. Ну и, конечно, поломки самой коробки передач были обычным делом: зубья крошились, а ударные нагрузки разрушали корпус и подшипники.

Разработка новой пятиступенчатой трансмиссии началась еще до постановки танка в серийное производство. Дело было не только в том, что танку требовалась еще одна передача для расширения динамического диапазона, улучшения проходимости и повышения топливной экономичности. Новая коробка использовала шестерни постоянного зацепления с муфтами, как у современных конструкций.

Внедрение такой коробки в серию стало возможным с поставками новых зуборезных станков по ленд-лизу. Дело в том, что в коробке постоянного зацепления зубчатых пар больше почти в два раза, что заметно повышает нагрузку на станочный парк. Но внедрение КПП на муфтах – это лучшее решение, если нет возможности изменить конструктив главного фрикциона, что потребовало бы переделки присоединительных размеров силового агрегата, переделки корпуса. В целом объем работ по модернизации был бы сравним с созданием нового танка с тем же двигателем.

КПП Т-34. wikipedia.org

Новая КПП оказалась требовательной к качеству комплектующих, ей необходимы были роликовые подшипники высокого качества. Но эта проблема была решена достаточно быстро, и конструкция коробки оставалась неизменной еще много лет.

При выборе танка сегодня отдавайте предпочтение Т-34 после лета 42 года с 5-ступкой или требуйте существенную скидку, так как выбор хороших контрактных КПП на Т-34 невелик.

Мотор

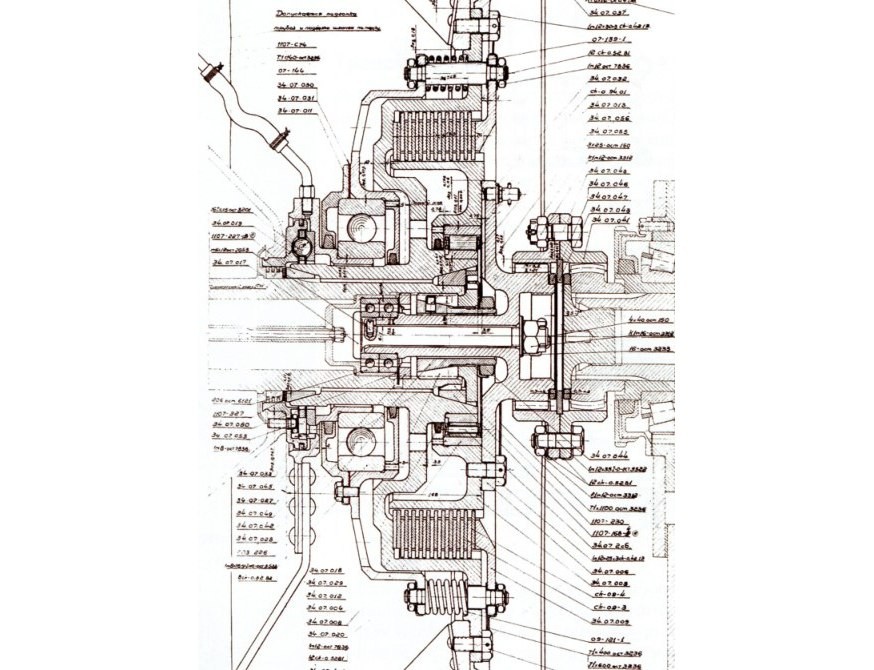

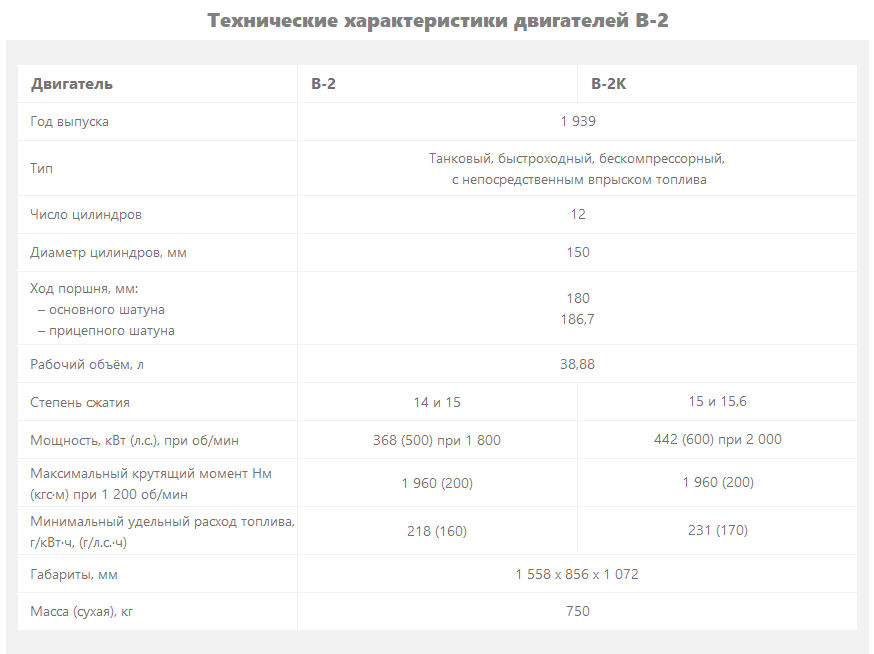

Линейка двигателей Т-34 состоит из единственного агрегата В-2 – дизельного V12 с непосредственным впрыском. Этот двигатель так сильно опередил свое время, что его база используется до сих пор, а для двигателей разработки 30-х годов он смотрелся вообще как пришелец из будущего.

Посудите сами: алюминиевые блоки цилиндров, алюминиевый картер, стальные мокрые гильзы цилиндров, алюминиевые поршни с 5 кольцами, по три компрессионных и два маслосъемных, 4 клапана на цилиндр, система смазки с сухим картером и масляными фильтрами. Рабочие обороты мотора – 1700-2000 в минуту, объем – 39 литров, а мощность – 400-600 лошадиных сил. И все это при массе около тонны, что неплохо даже в сравнении с «бензинками» той же мощности.

Секрет прост: двигатель разрабатывался в том числе и как авиационный, тогда это было модное направление, и аккумулировал в своей конструкции наработки нескольких конструкторских бюро за много лет. К сожалению, с надежностью и стоимостью дела обстояли не лучшим образом. В августе 1940 года конструкторское бюро Сталинградского моторного завода в своей докладной записке в ЦК ВКП(б) так охарактеризовало его конструкцию: к основным недостаткам представители завода отнесли тот факт, что В-2 «является недоработанным образцом авиационного дизеля[,] который не является ни надежным, ни весьма компактным и достаточно мощным, ни сколько-нибудь дешевым двигателем». И это была суровая правда.

Доводка двигателя заняла без малого десять лет, и только во время войны его ресурс довели до приемлемых показателей. К моменту начала серийного производства танка Т-34 гарантийный ресурс составлял 100 моточасов для Т-34 и 80 моточасов для КВ-1, и лишь по настоянию наркома М. А. Малышева эти цифры увеличили до 150 и 100 моточасов соответственно при желаемых военными 300. Реальная же наработка на отказ часто была ниже гарантийных цифр. Только моторы выпуска 1944 года смогли с запасом перекрывать срок наработки на отказ в 250 моточасов, некоторые из них могли проработать более 1000.

Не сравнивайте режимы работы с авиационными или автомобильными, в танках время работы на режиме максимальной мощности составляет более 30% времени, что в шесть раз больше, чем у автомобильных моторов, а более 55% времени он проводит при нагрузке более 60%. Еще во впуске много-много пыли, а летом добавляется перегрев из-за высокой температуры воздуха.

Основное слабое место двигателя – вовсе не топливная аппаратура, и с холодным стартом особых проблем не было. Хотя к заправке требовалось относиться с почтением: фильтровать солярку через шелковую ткань, не допускать значительной примеси керосина, греть топливо перед запуском в морозы, как и сам мотор. Впрочем, пневматический стартер с хорошим запасом мощности позволял запустить исправный мотор даже в сильные морозы, благо масло заливалось в бак горячим с поста подогрева. В систему охлаждения зимой заливали смесь из 45% воды и 55% этиленгликоля. Допускались и спирто-глицериновые смеси с номенклатурой до -32 градусов.

Основная беда на протяжении сороковых годов – это износ цилиндропоршневой группы, прогорание поршней из-за перегревов, прорыв газового стыка ГБЦ и гильзы, а также нарушения топливоподачи и работы системы смазки из-за поломок маслонасосов. Расход масла в изношенном моторе шел буквально литрами, достигая 5 килограммов в час. Традиционно в качестве основного документа о состоянии мотора на начало 42 года приводят отчет Абердинского полигона. Да, танк Т-34 попал на испытания в США и там весьма подробно исследовался.

Т-34-85, захваченный армией США в Корейской войне. wikipedia.org

Основная проблема советского 39-литрового V12, по мнению заокеанских экспертов, была в низком качестве очистки воздуха. Центробежно-масляный воздухоочиститель терял масло, не очищал, отправлял масло в камеры сгорания, что приводило к работе вразнос и гидроударам. Вторая проблема была в слабости системы охлаждения – она не позволяла ему долго работать на максимальной мощности даже в зимних условиях. Правда, судя по отчету, американцы не залили в фильтр типа «Помон» масло, вследствие чего фильтр фактически не работал. Моторесурс мотора на испытанном танке составил 73 часа.

Воздушные фильтры явно нуждались в улучшении в любом случае. К концу 1943 года на танках уже применяли фильтры конструкции «Циклон», а после 44-го и «Мультициклон», обеспечивающие на порядок лучшую фильтрацию воздуха и меньшую трудоемкость обслуживания.

Медные прокладки ГБЦ не выдерживали работы на максимальной мощности. Позже была улучшена точность обработки блоков и использована цельная алюминиевая прокладка, а затем и прокладка типа «металлопакет» для обеспечения работы газового стыка.

Т-34-85 с дополнительной броней, 1996 год, Босния. wikipedia.org

Маслонасосы последовательно улучшались, менялись приводные валы, рабочие пары и зазоры. Уже к 45 году основные проблемы удалось решить. На удивление, в остальном конструкция мотора оказалась весьма удачной. Конечно, крайне трудоемкой в обслуживании и дорогой, но тем не менее ресурсной.

Послевоенные модификации этого двигателя для железнодорожной и автомобильной техники были значительно усовершенствованы, и их моторесурс был доведен более чем до 10 тысяч моточасов на тяжелых грузовиках и гусеничной технике. При покупке танка Т-34 сейчас можно рассчитывать на установку контрактного агрегата или ремонт оригинального мотора по новым технологиям, что позволит относительно надежно эксплуатировать технику.

Брать или не брать?

Как вы смогли убедиться, Т-34 представляет собой достаточно сложную конструкцию, которую нельзя назвать неубиваемой ни в коем случае – напротив, даже поддержание исправного танка в рабочем состоянии требует немало усилий и средств. И если кроме шуток, то находятся энтузиасты, которые от фантазий о собственном танке переходят к действиям. Известно как минимум о двух проектах последних лет, которые легко гуглятся.

Что лучше дизеля?

Об авторе: Валерий Аркадьевич Морозов — главный конструктор. Виктор Михайлович Цырульников — ведущий конструктор. Данила Петрович Зотов — эксперт.

Название статьи Эрия Вавилонского — «А дизель все-таки лучше» («НВО» # 23, 2001 г.). Однако мы предлагаем читателям еженедельника разобраться, так ли это на самом деле, действительно ли «дизель лучше» газотурбинного двигателя (ГТД).

ЯВНЫЕ ПРЕИМУЩЕСТВА

По ТТХ максимальные скорости Т-90С и Т-80У — 60 и 70 км/час соответственно. Но фактически максимальная скорость Т-80У — 80 км/час, и это доказано, в частности, на жестких тендерных испытаниях в Греции в 1998 г. (существует официальное заключение тендерного комитета). Ну, а говорить, что такая скорость танку не нужна и ссылаться на скорости движения в колонне в 25-35 км/час — мягко говоря, не корректно. Ведь существуют еще марш-броски, маневрирование на поле боя, стрельба с ходу, атаки и т.п. Кстати, на маршах, проводившихся во время совместных испытаний между дизельными танками и Т-80, машины с ГТД всегда приходили (в колонне!) первыми, намного опережая своих визави.

Очень странно для специалиста звучит фраза, что скорость в 25-35 км/час «принята во всех странах мира для танковых колонн», а увеличение скорости «приводит к наездам» танков друг на друга, «к другим ошибкам экипажа или растягиванию колонны». О том, что во всем мире основные боевые танки весят не менее 55, а то и все 70 тонн при мощности двигателей в 1000-1500 л.с., автор умалчивает, а, следовательно, и неудивительно, что у таких танковых колонн и скорость в среднем будет 30 км/час. А по поводу «ошибок экипажей», так это вопрос не к танку или двигателю.

Теперь о динамических качествах, то есть о приемистости. Дизель В-84 имеет семь передач, ГТД-1250 — четыре, причем, как правило, используются только две. Скорость 60 км/час Т-80У набирает за 22 с! Коэффициент приспособляемости у ГТД-1250 составляет 2.6, в то время, как у В-84 — 1,2. Этим коэффициентом определяется количество переключений при движении по пересеченной местности. И это не только снижает утомляемость экипажа, но и значительно упрощает и, конечно, удешевляет дорогостоящий узел танка. Более того, плавное, без рывков изменение тяговых усилий у ГТД-1250 дает возможность осуществлять движение танка практически без переключения передач, что повышает проходимость машины, особенно на слабых грунтах, при обледенении дороги, облегчает управление танком при сложном маневрировании, что особенно важно в условиях боя.

Благодаря применению ГТД изменилась и методика стрельбы. Если раньше стрелять с ходу рекомендовали на скорости до 15 км/час, то теперь допускается скорость 25, 35 и более км/час.

В подтверждение плавности хода танка с ГТД можем описать следующий трюк, выполняемый танкистами на Т-80: танк подъезжает к столбу, из которого торчит гвоздь, и плавно вдавливает его в столб.

И ПЫЛЬ — НЕ ПОМЕХА

Из статьи Эрия Вавилонского следует, что как только тагильчане столкнулись с проблемой очистки воздуха, так сразу «на этом работы можно было прекращать». На самом деле данная фраза говорит не о «мужестве» уральцев, а об их недостаточно прозорливой конструкторской и инженерной мысли.

Директор «Уралвагонзавода» Иван Окунев, проводя первые ходовые испытания «объекта 167Т» с авиационным ГТД, понимал главное — это проверка тягово-динамических возможностей ГТД со свободной силовой турбиной. Иван Васильевич, мудрый человек, разглядел и подтвердил испытаниями базовые преимущества ГТД по сравнению с дизелем (за что механика-водителя и одарили квартирой). Пыль, дизельное топливо, зимний запуск, километровые расходы топлива и масла, торможение танка двигателем, регламент обслуживания и т.д. — все это было потом.

Действительно очистка проточной части танкового ГТД от пылевых отложений явилась основной проблемой в создании такого рода двигателей. Не будем вдаваться в подробности, скажем главное. Конструкторы «Завода им. В.Я. Климова» применили инерционный способ очистки ГТД, так называемый циклонный, основанный на использовании центробежных сил, который, во-первых, ограничивал от использования громоздких агрегатов, а во-вторых, давал относительно высокий процент (97) очистки воздуха. Но все-таки частицы размером менее 10 микрон оседали в проточной части. Для борьбы с этими отложениями «климовцы» изобрели уникальнейший способ виброочистки. По окружности корпуса соплового аппарата турбины высокого давления расположили 8 пневмоударников. Они периодически стряхивают отложения, которые потом вылетают вместе с выхлопными газами. Кроме этого перед запуском и после остановки двигателя происходит пылесдув, удаляющий пылевые отложения на колесах компрессоров. Весь этот процесс внесен в циклограмму и работает автоматически (напомним: время изобретения метода — начало 70-х гг.!). Благодаря этому ГТД может пропускать за свой ресурс более 500 кг пыли, и, что самое главное — без обслуживания воздухоочистителя. Показатель допустимого коэффициента пропуска пыли у ГТД-1250 выше дизельных двигателей почти в 100 раз! Так кто работает надежней в условиях запыленности?

Американцы на «Абрамсе» пошли другим путем. Они применили неэффективные барьерные фильтры — кассеты, которые представляют собой громоздкий агрегат объемом 2 кубометра! И в этом действительно прав Вавилонский: во время «Бури в пустыне» «Абрамсы» буквально задохнулись от пыли во время первого же походного марша в составе колонны. Действительно, американские танкисты вынуждены были каждые 15 минут вылезать из танка и всем экипажем ломами выбивать пыль из кассет, чему есть документальные фотосвидетельства. На наших «восьмидесятках» такого убожества нет! Еще раз напоминаем, что воздухоочиститель танка Т-80 не обслуживается экипажем. Но вывод г-на Вавилонского о том, что «в жарких странах, в горных условиях система защиты ГТД (имеется ввиду любой ГТД) от перегрева ограничивает использование полной мощности двигателя, ухудшая подвижность газотурбинных танков», и здесь не корректен. Автор подменил сравнение дизеля с ГТД-1250 на сравнение дизеля с любым ГТД, приведя в пример AGT-1500, и получил вывод, который его очень устраивает. Но двигатель ГТД-1250 работает куда более надежно в жарких условиях и условиях запыленности, нежели дизель В-84, о чем говорят отчеты по результатам последних испытаний Т-90С в Индии и Т-80У в Греции, где тендерный комитет особо отметил «надежную работу двигателя ГТД-1250 по сравнению с двигателями других танков» («Абрамса», «Леклерка», «Леопарда 2», «Челенджера 2» и Т-84). А, между прочим, Греция — это и горы, и большая запыленность, и высокая температура окружающего воздуха.

ЗА ЧТО ОБИДНО

Необходимо отметить следующие преимущества ГТД-1250 перед дизельными двигателями:

1. Легкость пуска от +40 до -40 градусов Цельсия (просто нажми кнопку и ничего не надо разогревать). Оперативная готовность Т-80У — 3 минуты, у дизельных российских танков — до 30 минут, а на морозе и того больше. По воспоминаниям участников сравнительных испытаний в Даурии, при приготовлении к маршу 23 февраля 1971 г., экипажи дизельных танков подняли в 5 часов утра, чтобы они за два часа до выступления начали разогревать свои машины. Воистину, вспомнишь известного философа — француза Рабле: «Дело не в том, чтобы быстро бегать, а в том, чтобы выбежать пораньше». А экипажи Т-80 появились на своих машинах за 15 минут до начала движения запустили свои «примуса» (как прозвали испытатели «восьмидесятки») и были готовы к маршу. через 5 минут.

2. Незаглохаемость двигателя при увеличении нагрузки, например, при утыкании танка в стену, при встрече с препятствиями при преодолении рвов, на водной переправе, при попадании в тяжелую грязь, при таране и т.п. (танкисты знают, что это такое и как с этим бороться на дизельных танках).

3. Малые объем и масса двигателя (1050 кг при 1250 л.с.), а, следовательно, выигрыш в массе танка и объеме МТО.

4. Отсутствие жидкостной системы охлаждения, а, следовательно, затрат мощности на нее. Двигателю ГТД-1250 не нужно ни воды, ни антифриза, ни тосола. У дизельных двигателей эта система требует не только сложного устройства, но трудоемкого обслуживания и дополнительного обеспечения этими жидкостями.

5. Более высокий ресурс двигателя (в 2-3 раза) вследствие уравновешенности и сведения к минимуму трущихся поверхностей в двигателе, что значительно увеличивает долговечность деталей и снижает конечную стоимость двигателя при массовом производстве.

6. Снижение уровня шума (если кто-нибудь стоял перед идущим на вас Т-80, то знает, что его практически не слышно) и заметности выхлопных газов в 2-3 раза, а, следовательно, увеличение шумо- и тепломаскировки. Участники первой чеченской кампании рассказывают, что при заключении Хасавюртовских соглашений одним из условием Масхадова было требование убрать из Чечни полк «восьмидесяток», которые, неслышно подкрадываясь в горах, доставляли немалый урон боевикам.

7. Лучшая ремонтопригодность двигателя. На Т-80 операция по замене силовой установки, которая представляет собой моноблок, занимает всего 4 часа — его просто вынимают на талях и на то же место ставят новый моноблок (на Т-72 и Т-90 эта операция требует 24 часа и специальный кран).

8. Лучшая ремонтопригодность танка. Бывают случаи, когда три дизельных танка никак не могут завести «с толкача» один неисправный танк. На Т-80 все очень просто — подъезжает исправный танк, перебрасывает электрокабель к розетке внешнего запуска, и через минуту при любых атмосферных условиях танк готов к работе.

9. Более простая система обогрева экипажа танка: горячий воздух поступает от компрессора ГТД. А к дизелю приходится приспосабливать дополнительный теплообменник с вентилятором. Кстати, танк с ГТД-1250 способен не только обогревать экипаж: выхлопные газы не токсичны и содержат минимальное количество копоти, их можно использовать для разогрева техники, обогрева помещений (боксов) в зимний период, сушки одежды и даже приготовления пищи.

10. Более простая система кондиционирования воздуха, использующая сжатый воздух от двигателя и не требующая, как на дизельных машинах, установки специального холодильного агрегата.

11. Более высокие экологические качества вследствие малой токсичности выхлопных газов, отсутствия антифриза и токсичных синтетических масел.

12. Многотопливность, то есть возможность работы двигателя на дизельном топливе, бензине, керосине и их смесях в любой пропорции без какой-либо перерегулировки двигателя, возможность перевода на газообразное топливо. Кстати, заправку танка Т-80 можно производить прямо с вертолета.

Хотим также отметить, что «перспективное развитие танкостроения. в натовских государствах, включая США, связывается сегодня только с использованием дизельных двигателей» не потому что дизель лучше, а потому, что они не смогли создать надежный ГТД (хотя и это не совсем так: по последней информации Министерство обороны США выбрало в качестве силовой установки для своего нового танка именно ГТД). Но мы-то смогли! А что касается «развития танкостроения в России», то оно определяется на 95% не объективными причинами, а ностальгией наших генералов от бронетехники, для которых лучшие танки — это Т-54: «два рычага и педаль».

Но все же нам, разработчикам новой техники, обидны не критические статьи. Обидно другое — у нас, в России, северной стране, почему-то до сих пор никто не востребовал транспортный, «земной» ГТД. А ведь он так нужен и на карьерных самосвалах, работающих на приисках в Якутии, и на судах на воздушной подушке, которые могли бы не уничтожать растительность тундры, и на тепловозах, курсирующих по БАМу, и на аварийных электростанциях.

Мировая премьера «Арматы» на Ближнем Востоке. «Уралвагонзавод» — о превосходстве Т-14

На крупнейшей на Ближнем Востоке выставке вооружений и военной техники IDEX 2021 в Абу-Даби состоялся международный дебют новейшего российского танка Т-14 «Армата». Разработанный концерном «Уралвагонзавод» (УВЗ, входит в госкорпорацию «Ростех»), он является единственным в мире танком третьего (послевоенного) поколения.

В этом танке применены инновационное решения в сфере подвижности, огневой мощи и защищенности, которые позволяют обеспечить боевой машине существенное превосходство на поле боя. «Армата» способна выполнять многие задачи без прямого участия экипажа посредством новейшей электроники. Уже известно, что машина также прошла испытания в беспилотном режиме.

Впервые «Армату» показали 9 мая 2015 года на параде Победы, прошедшем в Москве на Красной площади. С тех пор Т-14 демонстрировался широкой публике только на международных военно-технических форумах «Армия», проводимых в подмосковном парке «Патриот».

В УВЗ считают, что мировой рынок танковой техники уже трансформируется, и новая российская боевая машина займет на нем одно из видных мест и существенно превзойдет все имеющиеся зарубежные образцы. В Т-14 применены уникальные конструкторские решения, аналогов которым в мире пока не существует.

Огневая мощь и защищенность

Основа огневой мощи экспортной «Арматы» — пушка повышенного могущества, размещенная в необитаемом дистанционно-управляемом боевом модуле (ДУБМ). Орудие может применять вновь разработанные боеприпасы и оснащено автоматом заряжания повышенной емкости.

В качестве дополнительного вооружения выступает спаренный пулемет и дистанционно-управляемая пулеметная установка, которая сопряжена с панорамным прицелом командира. Т-14 является первым в мире танком, у которого пушка и все подсистемы, необходимые для совершения выстрела, размещаются в ДУБМ — это позволяет существенно повысить выживаемость машины и ее экипажа на поле боя.

При разработке экспортной «Арматы» один из основных акцентов был сделан на обеспечение защищенности танка от существующих и перспективных угроз. Танк обладает комплексной многоуровневой защитой от средств поражения, включающей

- штатную бронезащиту;

- динамическую защиту нового поколения;

- комплекс активной защиты;

- систему противодействия высокоточному оружию;

- систему электромагнитной защиты.

Другими словами, Т-14 гарантированно способен противостоять всему спектру современного противотанкового оружия — бронебойным и кумулятивным снарядам танковых пушек, переносным и самоходным противотанковым ракетным комплексам, минам с различными взрывателями, управляемым ракетам класса «воздух-поверхность» и «поверхность-поверхность».

Особое внимание уделяется защищенности экипажа из трех человек, который размещен в передней части в высокозащищенном обитаемом отделении управления, изолированном от топлива и боеприпасов.

Электроника и ходовые возможности

Экспортная «Армата» оснащается системой управления огнем (СУО) на базе высокопроизводительных бортовых вычислителей с всесуточными, всепогодными мультиспектральными прицелами высокой разрешающей способности, которыми оснащены рабочие места командира и наводчика. Системы прицеливания в автоматическом режиме ищут цели, обнаруживают их и выполняют захват и сопровождение в любое время суток и в сложных метеоусловиях.

Т-14 оснащен и современными приборами ситуационной осведомленности: танк получил обзорный видеокомплекс, который обеспечивает наблюдение за местностью в ближней зоне, захват целеподобных объектов и отправку целеуказания в СУО.

Интеграцию танка в автоматизированную систему управления тактическим звеном обеспечивает программно-технический комплекс взаимодействия с высокоточной комбинированной системой навигации, защищенными цифровыми средствами связи и сенсорной панелью управления. Безаварийность и надежность всех узлов и агрегатов шасси «Арматы» обеспечивается бортовой информационно-управляющей системой.

Семикатковая ходовая часть повышенной энергоемкости с задним расположением ведущих колес и тремя амортизаторами на каждом борту позволяет экспортной «Армате» развивать высокую скорость, обеспечивать максимальную плавность хода и достигать повышенной проходимости. Моторно-трансмиссионная установка танка состоит из силового агрегата с реверсивной автоматической трансмиссией и дизельным двигателем высокой мощности. В качестве основного органа управления танком выступает штурвал.

Эргономика и оборудование

При разработке экспортно-ориентированной «Арматы» особое внимание уделялось условиям работа экипажа во всех климатических условиях. С этой целью боевая машина оснащается многоуровневой климатической установкой, в состав которой входит термоэлектрический кондиционер, система обогрева обитаемого отделения, фильтровентиляционная установка и другие системы обеспечения жизнедеятельности. Таким образом экипаж может уверенно с высокой автономностью выполнять задачи как в жарком, так и в холодном климате.

Отличительная особенность Т-14 — вспомогательный газотурбинный агрегат питания для обеспечения работы основных систем танка при неработающем основном двигателе. Это устройство позволяет существенно снизить расход топлива, увеличить ресурс двигателя и снижает заметность боевой машины.

Необходимо отметить, что экспортно-ориентированная «Армата» может применяться в качестве платформы для тактического разминирования. И для выполнения этих задач машина оснащается оборудованием для проделывания проходов в минных полях. Кроме этого, на танк может устанавливаться устройство для самоокапывания, а также оборудование для подводного вождения.

Подготовили Роман Азанов, Дмитрий Федюшко

ТАСС благодарит за помощь в подготовке материала пресс-службу УВЗ.