Стенды испытательные для судовых дизельных двигателей внутреннего сгорания

Стенды испытательные для судовых дизельных двигателей внутреннего сгорания

Стенды испытательные универсальные серии КОПИС КСС предназначены для проведения обкатки и испытаний, в том числе приемо-сдаточных и предъявительских испытаний при изготовлении, капитальном и текущем ремонтах судовых, тепловозных и промышленных дизельных двигателей внутреннего сгорания.

СЕРИЙНО ИЗГОТАВЛИВАЕМЫЕ ООО «КОПИС»

СТЕНДЫ ИСПЫТАТЕЛЬНЫЕ УНИВЕРСАЛЬНЫЕ СЕРИИ КОПИС КСС

ДВС мощностью до 50 кВт: 2Ч; 4Ч; 6Ч размерности 8,5/11; 9,5/11 и т.п .

ДВС мощностью до 140 кВт : 4Ч; 6Ч размерности 10,5/13; 12/14 и т.п .

ДВС мощностью до 380 кВт : Д6; Д12 размерности 15/18 и т.п .

ДВС мощностью до 520 кВт : SKL 6VD26/20AL-1 и т.п .

ДВС мощностью до 1000 кВт : М50 размерности 18/20 и т.п .

ДВС мощностью до 5000 кВт : М500 и т.п.

* Стенды позволяют обкатывать дизельные двигатели других марок, включая тракторные и иномарки. Дополнительная комплектация для таких двигателей изготавливается под заказ.

- Проверка качества сборки двигателя;

- Холодная обкатка двигателя;

- Горячая обкатка двигателя без нагрузки;

- Горячая обкатка двигателя под нагрузкой;

- Проверка параметров двигателя;

- Регулировка двигателя;

- Приемо-сдаточные испытания двигателя;

- Предъявительские испытания двигателя.

Особенности и преимущества:

- Универсальность стенда: возможность испытаний различных ДВС за счет переналадки установочной станины и выбора соответствующей программы испытаний;

- Комплектное оборудование: обеспечены все системы стенда для обкатки и испытания ДВС;

- Максимальная автоматизация благодаря системе автоматизированного управления (САУ) ;

- САУ – это программно-аппаратный комплекс на базе промышленного компьютера, обеспечивающий:

- Автоматизированное управление режимами обкатки и испытаний;

- Измерение и контроль параметров обкатки и испытаний ДВС;

- Оперативный контроль и управление процессами в ходе проведения обкатки и испытаний на сенсорных экранах пульта управления и командной панели управления (КПУ);

- Сохранение результатов обкатки и испытаний ДВС в базе данных САУ и распечатку протоколов обкатки и испытаний ДВС на принтере;

- Автоматическое аварийное отключение стенда в случае отклонения от нормы параметров обкатки и испытаний и при возникновении аварийных ситуаций при работе стенда.

- Исключение «человеческого» фактора за счет автоматизации процесса;

- Поверенные средства измерения (датчики), входящие в Государственный реестр средств измерений Российской Федерации;

- Проведение испытаний в автоматическом режиме по заданным методикам в соответствии с ГОСТ 10448-80;

- Простота монтажа и обслуживания, удобство пользования;

- Стенд устанавливается на виброматы (спец. фундамента не требуется);

- Надежность и безопасность;

- Гарантии и сервис изготовителя – ООО «КОПИС».

Состав стенда:

Стенд КОПИС КСС имеет блочно-модульную структуру, поэтому комплектация и состав стенда формируется под требования конкретного заказчика, что обеспечивается номенклатурой оборудования и функциональных опций, входящих в состав стенда.

Стенд КОПИС КСС в полной комплектации включает в себя следующее оборудование:

- Станция нагрузочная:

- Станина;

- Нагрузочное устройство;

- Система охлаждения нагрузочного устройства.

- Система автоматизированного управления:

- Шкаф управления;

- Шкаф электрооборудования;

- Щит силовой;

- Пульт управления;

- Командная панель управления;

- Блок датчиков;

- Исполнительный механизм управления приводом подачи топлива;

- Комплект средств измерения;

- Комплект контрольных и силовых кабелей;

- Принтер.

- Система охлаждения ДВС с подсистемой предпускового прогрева;

- Топливная система:

- Блок топливный (система учета расхода и подачи топлива);

- Топливный бак;

- Комплект шлангов.

- Система маслоснабжения с подсистемой предпускового подогрева и прокачки;

- Система подготовки сжатого воздуха;

- Жаропрочные рукава для отвода отработавших газов;

- Узлы и детали комплектации;

- Комплект ЗИП;

- Комплект технической документации на русском языке.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Питающая сеть: число фаз — 3; напряжение — 380 В; частота — 50 Гц

- тип — частотно-регулируемый привод/ индукторный тормоз/гидротормоз*;

- мощность — 350/600/1000 кВт*.

* -зависят от модели стенда и требований заказчика.

Давление сжатого воздуха, подводимого к стенду — 6 кг/cм2

Количество обслуживающего персонала — 1 человек

Контролируемые и измеряемые параметры:

- Крутящий момент;

- Мощность;

- Частота вращения;

- Расход топлива;

- Температура в системах ДВС (топливной, масляной, воздушной, охлаждения, выхлопных газов и др.);

- Давление в системах ДВС (топливной, масляной, воздушной, охлаждения, выхлопных газов и др.).

Режимы работы:

- Холодная обкатка;

- Горячая обкатка без нагрузки;

- Горячая обкатки под нагрузкой;

- Испытания.

Стенды серии КОПИС КСАТ разработаны для обеспечения номенклатуры гособоронзаказа и импортозамещения:

- Заводов-изготовителей;

- Авторемонтных заводов Министерства Обороны России;

- Сервисных предприятий.

Обкатка двигателя после ремонта

Чем отличается обкатка двигателя после капитального ремонта от обкатки нового двигателя?

Ремонт двигателя — достаточно сложный и трудоемкий процесс. Не так много мастеров-мотористов, которые смогут выполнить его качественно, соблюдая при этом все заводские допуски и требования. Только большой опыт по восстановлению двигателей может помочь исключить возможность смертельных для двигателя ошибок, сэкономить Ваше время и деньги. При правильном выполнении всех операций отремонтированный двигатель ничем не будет отличаться от нового.

1. Снятие двигателя

Необходимо тщательно очистить двигатель перед началом работы, если это возможно. Из-за скопившейся грязи и смазки удаление болтов и отсоединение компонентов будет грязной и неприятной работой.

2. Визуальный осмотр

Сверка номера двигателя необходима для уверенности, что Вы работаете именно с тем двигателем, который описан в документации. Проведите визуальный осмотр двигателя. Проверьте течи жидкости перед тем, как их слить, отметьте места протечек. Проверьте наличие каких-либо признаков перегрева, трещин и прорыва выхлопных газов на блоке. Также проверьте, нет ли выдавленного толстого слоя герметика, оставленного от предыдущей работы. Осмотрите внешние компоненты на двигателе. Осмотрите ремни на наличие признаков износа, вращая шкив и прислушиваясь к любому необычному шуму. Осмотрите маховик на предмет износа.

3. Разбираем и оцениваем целесобразность ремонта двигателя

Снимается выпускной коллектор, если он не был снят ранее. Болты или шпильки выпускного коллектора могут быть сильно повреждены коррозией, нужно быть осторожным, чтобы не повредить их. Использование специальных смазочных материалов желательно при отворачивании резьбовых соединений. Для очень «упертых» болтов может потребоваться нагревание.

Снимаются остальные части двигателя. Демонтируется маслянный поддон, крышки клапанов, а затем головки блока цилиндров. Теперь Вы можете получить первое представление об износе стенок цилиндров, взглянув на их стенки. Наверху цилиндра есть точка, в которой поршневые кольца останавливаются при их движении поршня вверх. Верхняя часть не изнашивается, поэтому это указывает на исходный диаметр отверстия. Необходимо сверить минимальные допуски с документацией, чтобы убедиться в возможности восстановления двигателя.

Далее снимают поршни и шатуны в сборе. Детали нужно промаркировать для того, чтобы их можно было вернуть в тот же цилиндр, из которого они были сняты.

Снимается и осматривается коленвал. После извлечения используйте пластины plastigauge для замера зазоров между вкладышами и коленчатым валом. Осмотрите вал на наличие трещин и любых признаков перегрева. Измерьте диаметр шеек, закругления, конусность и биение коленчатого вала. Сравните это с размерами и допусками, указанными в руководстве по ремонту. Также следует осмотреть шейки

Снимаются распределительные валы, балансирные валы и вспомогательные механизмы. При рассухаривании клапанов помечайте все детали и укладывайте их в коробочки с соответствующими пометками для того чтобы вернуть их на свои места при сборке. Используйте рассухариватель клапанов для сжатия пружины клапана. Сжав пружину, снимите фиксаторы (сухари) клапана и медленно освободите пружину клапана.

Закончите разборку двигателя. Снимите все заглушки, кронштейны, направляющие штифты и все остальное, прикрепленное к внешней части блока двигателя. Выполните визуальный осмотр самого блока двигателя на наличие трещин. Хорошей идеей будет воспользоваться системой магнитопорошковой дефектоскопии Magnaflux для проверки блока двигателя для обнаружения трещин. Также стоит проверить и головки блока цилиндров.

4. Дефектовка

Для дефектовки деталей двигателя как правило используется стандартное слесарное измерительное оборудование. Нутрометры, микрометры, индикаторы часового типа, поверочная плита, линейка. Для обеспечения точности измерений следует использовать измерительные инструменты, внесенные в Госреестр СИ и прошедшие поверку. Оборудование не должно быть из разряда «для галочки». Следует выбирать надежных производителей измерительных приборов, например фирму Mitutoyo. Если у мастера, выполняющего ремонт двигателей нет таких инстрементов, то о качестве ремонта можно сделать соответствующий вывод.

Проводятся тщательные замеры всех деталей двигателя в соответствии с сервисной документации производителя. Минимальный набор измерений:

Замер шеек коленчатого вала, прогиба и центровки а также зазора между вкладышами

Проверка плоскости блока цилиндров и головки блока цилиндров.

Измерение размера цилиндов и поршней для оценки состояния поршневой группы

Изношенность шатунных вкладышей и поршневых пальцев

Диагностика состояния масляного насоса

По результатам дефектовки мастер составляет акт дефектовки, в котором отражаются все проведенные исследования и отклонения от заводских допусков.

5. Заказ деталей

По итогам дефектовки двигателя заказываются запчасти, которые требуют замены. Здесь следует обратить внимание, чтобы использовались только оригинальные запчасти или аналоги — заменители от проверенных поставщиков

6. Восстановительные работы

Те детали, которые подлежат восстановлению отмываются от грязи и отправляются на «оздоровительные процедуры». Головка блока отправляется на замену сёдел клапанов при необходимости и шлифовку плоскости. Блок цилиндров отправляют на расточку или гильзовку и тоже проходит шлифовку плоскости. Следует обратить внимание на каких станках производится расточка и шлифовка плоскостей, а также квалификация персонала. Например если станок изношен и имеет люфты, или на станке Rottler работает человек, не обладающий достаточными знаниями и опытом, то результатом его работы может стать заваленая плоскость или безвозвратно испорченный блок цилиндров.

7. Сборка

После выполнения восстановительных работ проводятся повторные замеры всех деталей. Делается это для исключения брака. Как показала практика — ошибаются все. И если поршень не подходит по размерам, или при фрезеровании плоскости была допущена ошибка, это гарантированно приведет к необратимому повреждению двигателя.

Все детали при сборке требуется смазывать густой смазкой на основе молибдена. Это спасет их от сухого трения при первом запуске двигателя.

Сборку двигателя осуществляют в обратной последовательности в строгом соответствии с документацией на двигатель, соблюдая при этом все моменты затяжки болтов.

Для этого требуется достаточно точный динамометрический ключ, который позволяет затягивать болты с определенным усилием. Если у Вашего мастера нед качественного динамометрического ключа, то крепеж может быть перетянут или недокручен. Недокрученые болты могут вывалиться, а перетянутые могут лопнуть. Самое ответственное — затяжка болтов постелей коленчатого вала и головки блока цилиндров.

Первый запуск и обкатка

Если у сервиса, который занимается ремонтом двигателей нет такого стенда — это тоже показатель их отношения к своей работе. Например в США в любой автомастерской, которая занимается ремонтом двигателей есть стенд для испытания двигателей.

Обкатка дизеля

При обкатке нагрузку двигателя увеличивают постепенно, по мере приработки деталей. Слишком быстрое увеличение нагрузки приводит к задиру цилиндровых втулок, чрезмерному износу поршневых колец, оплавке металла подшипников.

При обкатке нагрузку двигателя увеличивают постепенно, по мере приработки деталей. Слишком быстрое увеличение нагрузки приводит к задиру цилиндровых втулок, чрезмерному износу поршневых колец, оплавке металла подшипников.

Оптимальные сроки обкатки в последние годы определены в Черноморском пароходстве. В результате разработаны и широко внедрены на суда рациональные нормы обкатки после различных видов ремонтных работ.

Обкатка делится на два типа: обкатка нового двигателя и двигателя после заводского ремонта или замены отдельных деталей.

В основном обкатка нового двигателя производится для приработки цилиндро-поршневой группы; подшипники же требуют меньшего времени, так как они прирабатываются в процессе стендовых испытаний. Обкатку нового, двигателя производят по программе: первый период — 50 ч при 75% номинальной частоты вращения, второй — 100 ч при 84 — 85%, третий — 100 ч при 89 — 90%, четвертый — 100 ч при 93 — 94%*.

В течение последних 8 ч каждого из периодов осуществляется постепенный переход на последующий режим. За 8 ч до окончания четвертого периода следует постепенно выйти на полную нагрузку. Обкатка весьма успешно проводится на любом сорте топлива при условии использования соответствующих масел. После окончания второго и четвертого периода необходимо через лючки осмотреть состояние ЦПГ.

При неудовлетворительном состоянии трущихся поверхностей (риски, натиры, следы микровыровов) обкатка увеличивается в этом режиме на 30—50 ч с несколько повышенным (примерно на 0,1 г/э.л.с. — ч) расходом цилиндрового масла. Обкатка начинается при расходе цилиндрового масла 1 г/э.л.с.-ч.

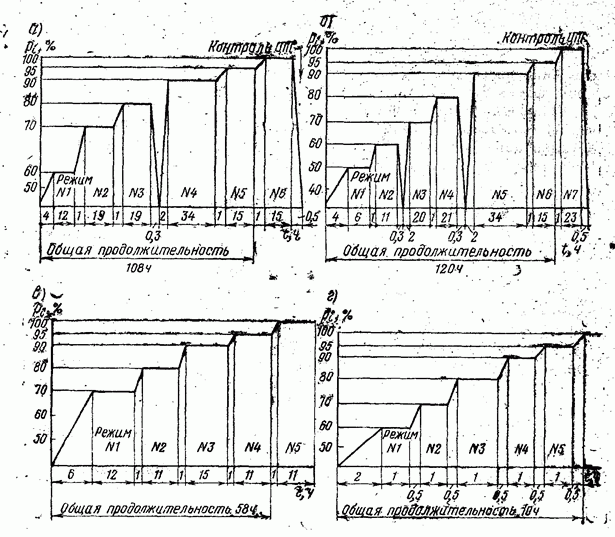

В дальнейшем, после окончания обкатки, каждые 100 ч уменьшается подача масла на 0,1 г/э.л.с.- ч, доводя ее до рекомендованной 0,6-0,7 г/э.л.с. — ч. После ремонта двигателя или замены отдельных деталей проводится два вида обкаток, целью которых является: приработка цилиндропоршневой группы, приработка подшипников. Обкатка цилиндропоршневой группы. На рис. 54 представлены графики обкаток после основных видов ремонтных работ.

При замене цилиндровой втулки необходимо менять и комплект колец, так как в процессе приработки кольца, подвергаются повышенному износу. Приработка новых колец по старой втулке тоже неблагоприятна. В этом случае поверхность втулки рекомендуется в поперечном направлении обработать вручную наждачным камнем или шкуркой.

Если это не выполнить, то приработка пары будет проходить очень долго, а в некоторых случаях кольца не смогут приработаться.

В обкатке нового двигателя режимов 25 и 50% нагрузки нет, так как они ничего не дают для обкатки. В стендовых испытаниях эти режимы есть.

При обработке втулки пневматической турбиной с наждачным камнем толщина снятого металла должна быть не менее 0,1 мм. При обкатке такой втулки в первый период компрессионные кольца будут подвергаться повышенному износу. В некоторых случаях, особенно при изношенных втулках, потребуется заменить некоторые кольца на новые.

Обкатку одного цилиндра производят без уменьшения частоты вращения двигателя. Нагрузку на прирабатываемом цилиндре повышают постепенно, подкладывая под толкатель всасывающего клапана шайбу. Размеры шайб, соответствующие различной величине снижения среднего индикаторного давления двигателей РД 76, приведены в табл. 13.

Рис. 54. Программа обкатки после ремонта мотылевых и рамовых (а) и головных (б) подшипников дизеля

При обкатке двух и более цилиндров во избежание значительной неравномерности следует изменять нагрузку на всем двигателе. При осмотрах, предусмотренных программой, нужно обращать внимание на подвижность колец в канавках, наличие нагаров А — замены цилиндровой втулки (кольца новые или старые); б — обдирки наждачным камнем всей поверхности втулки или участков свыше 1000 см2 в верхней части втулки (кольца старые или новые); в — замены комплекта поршневых колец или трех верхних колец, обдирки наждачным камнем участков до 1000 см2 в верхней части втулки; 8 — моточистки, замены одного-двух верхних колец или всех нижних колец, замены поршня, обдирки наждачным камнем нижней или средней части втулки или участков до 300 см2 в верхней части, включая снятие ступенчатого износа в районе окон ( особенно выпускных окон), натиров на кольцах и втулке, сохранность фасок на кольцах.

В последнее время фирма «Шелл» выпустила специальное обкаточное масло Running in oil, сокращающее срок приработки деталей двигателя в 2 — 3 раза. Однако необходимого опыта применения этого масла на наших двигателях нет.

Таблица 13. Размер шайбы в зависимости от величины уменьшения среднего индикаторного давления

Ремонт судовых

двигателей

ремонтируем volvo penta, cummins,

cat, deutz, perkins, wärtsilä,

man, scania, skoda и др.

Оставьте контакты и мы свяжемся с Вами

Свидетельство Российского Морского Регистра судоходства

Компания ООО «Интакто Групп» — это компания с государственной аккредитацией, которая официально получила право ремонтировать судовые двигатели различных производителей.

Мы понимаем, какую опасность представляет остановка или неисправность двигателя в море, поэтому выбор нашего сертифицированного сервисного центра — это уверенность в качестве предоставляемого ремонта.

ремонт судовых двигателей

Главной частью любой судовой энергоустановки является судовой двигатель. В основном на судах используют судовые дизели, которые обладают максимальной экономичностью на фоне остальных судовых двигателей. Основными характеристиками судовых дизелей являются: значительный ресурс, сравнительная легкость процесса технического обслуживания, использование дизельного топлива тяжёлых сортов,отсутствие строгих ограничений массы и габаритов двигателя.

Судовые двигатели в ходе эксплуатации подвергаются определенному износу, что значительно меняет их техническо-эксплуатационные характеристики. Основная задача технического обслуживания — это восстановление требуемых характеристик посредством определенной профилактической ревизии, регулировки и ремонта судовых двигателей.

Капитальный промышленный ремонт

ООО «Интакто Групп» имеет все необходимые допуски для выполнения ремонтных работ, имеет все необходимое оборудование и специалистов

Срочный ремонт судовых ДВС

Подразумевается ряд конкретных работ данных типов с точным соблюдением сроков:

Центровка цилиндро-поршневого комплекса, коленчатых валов, распределительных валов, и прочих элеменов узлов движения

Калибровка и восстановление шеек коленвала

Ремонт и наладка компрессорного оборудования

Координация работы комплекса «гребной винт – корпус – главный двигатель – турбокомпрессор» и испытания дизельных двигателей

Отладка топливного оборудования и пусконаладоные операции

Полный технологический цикл

Подразумевается капитальный ремонт

двигателя и следующие типы работ:

Демонтаж электрооборудования, трубопроводов, тяги топливных насосов, а также очистку узлов и агрегатов и дефектовку двигателя

Смену плунжерных пар и клапанов топливного насоса, распылителей форсунок

Сборку, обкатку, испытания судового двигателя

Полную замену элементов цилиндро-поршневого комплекса (поршней, гильз, поршневых пальцев, элементов топливных и масляных фильтров и т.д.)

Ремонт или замену дефектных деталей – втулок распредвала, шатуна

перечень проблем с судовыми ДВС

Любые проблемы с судовыми двигателями могут повлечь непоправимые последствия

При пуске ДВС сжатым воздухом

коленчатый вал не проворачивается

Причинами этого могут быть: невыключенное валоповоротное устройство; сильно зажатый сальник дейдвуда; неотжатый тормоз валопровода; неисправность пускового устройства и отсутствие необходимого давления воздуха в пусковой магистрали.

При заедании главного пускового клапана или пусковых клапанов отдельных цилиндров следует попытаться стронуть их вручную на месте. Если это невозможно, нами будут разобраны неисправные клапаны, очищены от нагара, промыты, смазаны и установлены на свое место.

Уменьшается частота вращения ДВС

при работе его под нагрузкой

Причинами этого могут быть: недостаточный прогрев двигателя перед включением; неравномерное распределение нагрузки по цилиндрам, перегрузка двигателя; неисправности в работе ТНВД; засорение впускного коллектора и воздушных фильтров; падение давления; неисправность регулятора частоты вращения.

При перегрузке необходимо снизить частоту вращения главного ДВС или уменьшить нагрузку. Необходимо проверить отсутствие заеданий плунжера, клапанов и толкателей привода, а также исправность пружин, роликов и кулачных шайб ТНВД.

Постепенно уменьшается частота

вращения двигателя

Основные причины: заедание одного из поршней, подплавка одного или нескольких рамовых подшипников. Необходимо остановить двигатель, осмотреть поршни и втулки цилиндров на наличие задиров. Вынуть поршень и осмотреть все детали кривошипно-шатунного механизма. Проверить системы смазки и охлаждения. Дефектные детали зачистить или заменить новыми. Во втором случае нужно вскрыть картер и проверить температуру нагрева рамовых подшипников. Сильно нагретые подшипники следует разобрать, устранить дефекты и собрать.

Двигатель внезапно останавливается

во время работы

Причинами могут быть: прекращение подачи топлива к ТНВД; содержание в топливе большого количества воды и попадание воздуха в топливный трубопровод и топливные насосы.

В первом случае необходимо закачать топливо в расходную цистерну до установленного уровня. Вода может попадать в топливо через дефектные горловины цистерн или трещины в корпусе судна. Также возможно коррозионное разрушение мерительных труб топливных цистерн. В последнем случае, следует вскрыть устройство для осмотра и дальнейшего ремонта.

Наблюдается стук в двигателе

во время его работы

Это может быть вызвано: опережением подачи топлива; большим количеством подаваемого топлива в цилиндры; заеданием игл форсунок; очень большими зазорами в головном или шатунном подшипниках, а также большими зазорами между зубьями шестерен привода.

Зазоры в подшипниках или шестернях привода устанавливаются в период профилактического ремонта, за исключением случаев, когда дальнейшая эксплуатация двигателя грозит аварией. Устранение остальных неисправностей рассматривалось ранее.

Во время работы двигателя «стреляют» предохранительные клапаны

Основными причинами являются: перегрузка одного цилиндра или всего двигателя; большое опережение подачи топлива; попадание воды в цилиндр во время его наполнения воздухом, ослабление затяга пружины предохранительного клапана или заедание его в открытом состоянии.

Ремонт в первых случаях описывался нами ране, а что касается последнего случая, то необходимо после остановки двигателя отрегулировать затяжку пружины, расходить предохранительный клапан или заменить его новым.

Двигатель не останавливается при переводе рукоятки управления в положение «Стоп»

Данная неисправность происходит из-за неправильной установки (или нарушения во время работы двигателя) «нулевого положения» топливных насосов, неисправности регулятора частоты вращения или заедания связи регулятора с топливным насосом высокого давления. В процессе ремонта, двигатель в данном случае следует остановить выключением подачи топлива к топливным насосам с помощью быстрозапорного клапана на топливном трубопроводе или индивидуальным выключением каждого топливного насоса.