Проблемы машиностроения и надежности машин, 2019,; 4, стр

Проблемы машиностроения и надежности машин, 2019, № 4, стр. 63-67

ПРОГНОЗИРОВАНИЕ ОСТАТОЧНОГО РЕСУРСА АСИНХРОННЫХ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ

Е. С. Дорохина 1 , А. А. Голдовская 1, * , А. С. Гирник 1

1 Национальный исследовательский Томский политехнический университет

Томск, Россия

Поступила в редакцию 10.01.2019

Принята к публикации 24.04.2019

Проведен анализ влияния тепловых процессов на конструктивные элементы двигателя и выявлены факторы, определяющие остаточный ресурс тягового электродвигателя. Предложена методика прогнозирования остаточного ресурса асинхронных тяговых электродвигателей, основанная на исследованиях их теплового состояния.

Современная экономическая ситуация оказывает огромное влияние на все сферы промышленности и общественной жизни, в том числе и железнодорожный транспорт. Приоритетной становится задача более эффективного использования локомотивного оборудования для обеспечения надежной и бесперебойной работы, как отдельно взятого электровоза, так и железнодорожных перевозок в целом. Решение данной задачи возможно при наличии полной информации об остаточном ресурсе работы локомотивного оборудования. Необходимо отметить, что ресурс того или иного оборудования может быть определен лишь после того, как наступил отказ или достигнуто предельное состояние. Пока эти события не наступили, возможно только прогнозирование этих величин с большей или меньшей достоверностью [1].

К основному электрическому оборудованию электровозов как постоянного, так и переменного тока относят токоприемники, пускорегулирующую аппаратуру, тяговые двигатели, преобразовательные установки, аппараты защиты и управления, а также вспомогательные машины и оборудование. При этом оборудованием локомотива, на которое приходится наибольшая эксплуатационная нагрузка, и как следствие, высокий процент отказов, являются тяговые электродвигатели [2]. Следует отметить, что стоимость устранения последствий выхода из строя тяговой машины превышает аналогичный показатель практически всех других видов отказов на локомотиве.

Электрическая машина является сложным комплексным устройством, ее надежная и безотказная работа зависит от надежности узлов – магнитной системы, обмоток и др. Выход из строя любого из элементов приводит к отказу в работе всего электродвигателя.

Статистика отказов асинхронных электродвигателей показывает, что (85–95)% повреждений приходится на обмотки двигателя. При этом до 93% – на междувитковые замыкания обмотки статора, обусловленные снижением электрической прочности электрической изоляции [3]. Основными причинами, приводящими к повреждениям изоляции обмотки, являются превышения допустимых норм теплового состояния, воздействия механических усилий (давление, вибрация и удары), влияние влаги, агрессивных сред и других факторов. Среди различных факторов, определяющих срок службы изоляции, а, следовательно, и ресурс тягового электродвигателя, основным является тепловое старение изоляции. Это явление лучше других поддается количественному учету и может являться основой методики прогнозирования остаточного ресурса асинхронного тягового электродвигателя (АТЭД).

Оценка ресурса изоляции может проводиться, опираясь на экспериментально полученные зависимости изменения ресурса изоляции L от температуры T [4]

При этом, учитывая, что изоляция обмоток статора асинхронных тяговых электродвигателей состоит из нескольких изоляционных материалов, при расчете ресурса используется средний срок ресурса изоляции LСР, рассчитанный как среднее арифметическое всех сроков L изоляций, применяющихся в электродвигателе.

Необходимо отметить, что корректная оценка остаточного ресурса изоляции обмоток статора возможна только, если: 1) имеется информация о начальном ресурсе изоляции обмоток; 2) при расчетах исключена изоляция с резко выделяющимися значениями логарифмов [5]; 3) оптимальным является мониторинг изменения состояния АТЭД с начального момента эксплуатации электродвигателя.

Для каждого электроизоляционного материала или системы изоляции асинхронного тягового электродвигателя должно быть получено несколько зависимостей ресурса от температуры. Необходимо иметь зависимость ресурса изоляционного материала для номинальной установившейся температуры, и несколько зависимостей для превышающих значений температур. При этом, чем меньше шаг изменения температуры k от номинальной температуры, тем выше будет точность определения остаточного ресурса изоляции электродвигателя.

Так как ресурс изоляции напрямую определяет ресурс тягового электродвигателя в целом, то возможно проводить оценку остаточного ресурса электродвигателя по температурному старению изоляцию обмотки статора с достаточной точностью (рис. 1). При начальном значении ресурса изоляции обмоток статора n часов, в процессе эксплуатации асинхронного тягового электродвигателя в условиях, когда значения температуры изоляции равны или меньше установившихся температур (ТУСТ), тяговый электродвигатель будет также иметь ресурс n часов. В случае же работы электродвигателя при температуре изоляции обмотки статора выше номинальной на k, 2k, 3k…mk градусов, происходит снижение ресурса изоляции, соответственно снижается остаточный ресурс АТЭД, и уменьшается до n1, n2, n3…nm часов.

Рис. 1.

График снижения ресурса АТЭД при эксплуатации от превышения методики определения остаточного ресурса АТЭД.

Представленные на рис. 1 зависимости являются основой методики прогнозирования остаточного ресурса АТЭД по его тепловому состоянию. В процессе мониторинга теплового состояния асинхронного тягового электродвигателя при эксплуатации должно проводиться отслеживание температуры изоляции обмотки статора. При этом, когда температура изоляции превышает допустимое значение температуры для указанного класса изоляции, производится перерасчет остаточного ресурса изоляции обмотки статора, и самого электродвигателя.

В процессе эксплуатации электродвигателя при температурах меньше или равных допустимой температуре, ресурс изоляции электродвигателя будет снижаться по наклонной, полученной для номинальной температуры данного класса изоляции ТУСТ (1) (рис. 2). В случае превышения рабочей температуры обмотки статора в момент времени t1 (ч) выше номинального значения на k (град) осуществляется корректировка наклона прямой и новый прогноз остаточного ресурса изоляции электродвигателя. Дальнейшее снижение ресурса происходит по кривой ТУСТ+ k (2). Если в какой-то момент времени t2 произойдет возврат температуры до номинального значения и/или ниже, снижение ресурса снова будет описываться наклонной (1‘), которая будет проходить параллельно первоначальной кривой ТУСТ (1). Условия эксплуатации, приводящие к повышению температур выше допустимого значения, могут происходить за время работы электродвигателя многократно, но при возврате значений температур к номинальной, снижение ресурса будет проходить по наклонным 1‘, 1», …1 n , проходящим параллельно первоначальной кривой ТУСТ (1). Таким образом, пересечение наклонной прямой с осью абсцисс даст величину остаточного ресурса электродвигателя, для эксплуатации при данных условиях, каждый момент времени t.

Рис. 2.

Пример методики определения остаточного ресурса АТЭД.

Применение предложенной методики для асинхронных тяговых электродвигателей имеет ряд особенностей.

Асинхронные тяговые электродвигатели имеют достаточно большие габариты, а также герметизацию узлов от внешней среды для защиты от агрессивных воздействий. Система вентиляции таких машин независимая аксиальная. Опыт эксплуатации тяговых электрических машин показывает, что нагревание узлов конструкции вдоль оси вращения происходит неравномерно. Для крупных тяговых машин характерным является градиент в 15–32% между температурами лобовых частей обмоток машины со сторон подачи и выхода охлаждающего воздуха из электродвигателя [6, 7].

Другой особенностью эксплуатации АТЭД является периодическая работа электродвигателя в условиях отличных от номинальных (повышенные токовые нагрузки, изменение режима охлаждения и т.д.). Работа в таких условиях приводит также к неравномерному нагреванию узлов их конструкции [8, 9].

Это позволяет сделать вывод, что к определению температуры изоляции обмотки статора необходимо подходить комплексно. При оценке температурных нагрузок на изоляционные материалы, применяемые в асинхронном тяговом электродвигателе нужно учитывать нагрев сердечника статора, нагрев самой обмотки по всей ее длине. Всестороннее исследование асинхронного тягового электродвигателя как теплового объекта позволяет получить расчетным путем температурное поле машины, и использовать эту информацию для корректировки режима работы АТЭД и оценки его остаточного ресурса. Информацию о полной картине температурного поля машины можно получить, осуществляя мониторинг теплового состояния электродвигателя на основании разработанной системы мониторинга для АТЭД [10].

Техническое решение задачи мониторинга теплового состояния электродвигателя осуществляется созданием программно-технического комплекса, в основе которого лежит тепловая математическая модель АТЭД, с ее помощью, в зависимости от входных данных определяются параметры, влияющие на ресурс и долговечность двигателя. Математическая модель основана на решении задач теплопроводности и осуществляет вычисление установившихся температур всех узлов электродвигателя, при этом учитывается температура окружающего и расход охлаждающего воздуха [9].

Таким образом, комплексное использование системы мониторинга теплового состояния АТЭД вместе с предложенной методикой оценки остаточного ресурса электродвигателя по тепловому старению изоляции дает возможность проводить прогнозирование его остаточного ресурса. Решение данной задачи позволит: 1) получить информацию о тепловом поле машины в процессе эксплуатации; 2) определить тепловой ресурс тягового электродвигателя по результатам послеремонтных испытаний; 3) проводить корректировку прогноза ресурса на основании мониторинга АТЭД в процессе эксплуатации.

Применение предложенной методики прогнозирования ресурса АТЭД на основе мониторинга теплового состояния электродвигателя может осуществляться как в период эксплуатации, так и в процессе его разработки и послеремонтных испытаний. Стоимость ремонта тягового электродвигателя сопоставима с его заменой на новый, поэтому приоритетным направлением использования методики прогнозирования остаточного ресурса АТЭД является своевременное выявление критического состояния электродвигателя и последующая разработка предложений по дальнейшей его эксплуатации. Прогнозирование ресурса АТЭД позволит снизить материальные затраты, связанные с внеплановыми ремонтными работами по восстановлению АТЭД и как следствие, уменьшит частые простои подвижного состава. Дальнейшая задача по прогнозированию ресурса сводится к созданию/наработке базы данных по старению изоляционных материалов, применяемых в АТЭД.

Конфликт интересов. Авторы заявляют об отсутствии конфликта интересов.

Московский автомобильно-дорожный государственный технический университет (МАДИ) Учебная деятельность на базе ХНПЛ ДВС

Учебная деятельность на базе ХНПЛ ДВС

Профиль: Двигатели внутреннего сгорания, направление подготовки «Энергетическое машиностроение» 13.03.03 (бакалавриат), 13.04.03 (магистерская программа).

Стандарт: Третьего поколения. Квалификация: Бакалавр, магистр.

Форма обучения: Дневная.

Виды учебных занятий: лекции, практические и лабораторные занятия, практика.

3бДВС, бакалавры. Автоматизация диагностирования ДВС (АД) 34 часа Александров А.В.

2мДВС, магистры. Методы управления рабочим процессом ДВС 28 часов (УРП) Александров А.В.

4бДВС, бакалавры. Системы двигателей (СД) 32 часов Александров А.В.

4бДВС, бакалавры. Техническая эксплуатация ДВС (ТЭ) 48 часов Александров А.В

Учебная, производственная, преддипломная практика.

Студенты с ст. преп. Александровым А.В. участвуют в практическом занятии с диагностическим компьютером

Лабораторная работа в моторном боксе ЛД-1

Студенты на занятии в моторном боксе ЛД-8

Класс сборки разборки ДВС. Перед началом 2х дневного марафона под руководством студента-магистра Морозкина Тимофея.

Студенты с с т. преп. Александровым А.В. работают с нагрузочным стендом. Двигатель ММЗ Д-245.7 с аккумуляторной системой Common Rail

Студенты в ремонтной зоне. Ознакомление с мат. частью автомобиля.

Расписание занятий на базе ХНПЛ ДВС

2018/2019 учебный год

Осенний семестр

Александров А.В.

Расписание лекций, практических и лабораторных занятий

1 семестр 2018/2019

2мДВС УРП Л

2мДВС УРП ПЗ

Тематический план лекций, лабораторных и практических работ на базе ХНПЛ ДВС

2018/2019 учебный год

Осенний семестр

1. «Автоматизация диагностирования ДВС», (3бДВС)

Тема занятия

Повторение ранее изучаемых материалов

«Электрические измерения»

«Что такое система управления?»

«Работа с обратной связью по λ-регулированию и детонации»

«Системы Vanos, DISA и EML»

«Система Valvetronic»

«Двигатели с непосредственным впрыскиванием бензина»

«Бензиновые двигатели с наддувом»

«Современные дизельные двигатели»

«Оценка состояния и прогнозирование остаточного ресурса»

«Оценка изменения состояния по группам деталей ДВС»

«Изучение измерительного инструмента, методов дефектовки и технологии ремонта деталей ДВС»

«Измерение изношенных деталей двигателя»

«Изучение деталей современных двигателей BMW и выяснение причин, вызвавших их износ»

Сдача лабораторных работ и получение зачета

Сдача лабораторных работ и получение зачета

Сдача лабораторных работ и получение зачета

2. «Системы двигателей», (4бДВС)

Тема занятия

«Диагностика ДВС»

«Проработка диагностических действий «Двигатель не заводится»»

«Проверка согласованности КШМ и МГР»

«Замер компрессии, проверка осадки шатуна»

«Нарушение работы ДВС»

«Работа с диагностическим сканером»

«Изучение меню диагностического сканера»

«Изучение меню диагностического сканера»

«Диагностирование невозможности пуска»

«Нарушение работы ДВС»

«Причины, приводящие к пропускам воспламенения»

«Контроль параметров работы бензинового ДВС, пропусков воспламенения»

«Неисправности различных датчиков и их проявления»

«Контроль работы ДВС с обратной связью по λ-регулированию»

«Диагностика бензиновых ДВС с непосредственным впрыском и наддувом»

«Диагностика дизелей»

3. «Техническая эксплуатация ДВС», (4бДВС)

Тема занятия

«Смазочная система»

«Проверка состояния масляного фильтра и контроль давления в смазочной системе»

«Изучение путей попадания масла в камеру сгорания»

«Система охлаждения»

«Изучение контрольно-диагностических работ по системе охлаждения автомобиля»

«Проверка герметичности газового стыка»

«Топливная система»

«Промывка топливных форсунок, подающих топливо во впускной коллектор»

«Контроль параметров работы дизельного двигателя»

«Впускной и выпускной тракт, система вентиляции картера»

«Система зажигания и ее обслуживание, свечи накаливания»

«Дополнительные агрегаты»

«Изучение неисправностей дополнительных агрегатов и их привода»

«Система энергообеспечения автомобиля»

«Контроль тока и напряжения в бортовой сети автомобиля»

«ASAP BMW»

«Изучение информации, которую можно получить по VIN-коду автомобиля, электронный каталог ETK, TIS»

«Изучение информации, которую можно получить по VIN-коду автомобиля, электронный каталог ETK, TIS»

«Поиск неисправностей, вызванных нарушением электропроводки автомобиля»

«Поиск неисправностей, вызванных нарушением электропроводки автомобиля»

Сдача лабораторных работ и получение зачета

Сдача лабораторных работ и получение зачета

Сдача лабораторных работ и получение зачета

Сдача лабораторных работ и получение зачета

4. «Методы управления рабочим процессом», (2мДВС)

Тема занятия

Диагностика ДВС при помощи мобильного диагностического комплекса

«Изучение осциллограмм сигналов СУ ДВС и их обработка в диагностическом комплексе»

«Изучение осциллограмм сигналов СУ ДВС и их обработка в диагностическом комплексе»

«Рассмотрение примеров использования диагностического комплекса при диагностике»

«Рассмотрение примеров использования диагностического комплекса при диагностике»

«Регистрация и обработка сигналов ДПКВ, ДПРВ, КЗ, ТФ, РДВ

«Регистрация и обработка сигналов ДПКВ, ДПРВ, КЗ, ТФ, РДВ

«Регистрация и обработка сигналов ДПКВ, ДПРВ, КЗ, ТФ, РДВ

Индицирование ДВС

«Изучение шин обмена данными между диагностическими блоками на основании материалов, предоставляемых BMW»

«Изучение шин обмена данными между диагностическими блоками на основании материалов, предоставляемых BMW»

Сдача лабораторных работ и получение зачета

1. Учебная практика 1 курса, группа 1бДВС (бакалавры)

Время проведения с 02.07.2018 по 13.07.2018. План практики

Виды учебной деятельности на практике по разделам (этапам)

Подготовительный этап

Изложение цели и задач практики, а также особенности ее организации

Ознакомление с требованиями по технике безопасности

Уточнение особенностей заполнения индивидуального дневника

Ознакомительный этап

Знакомство с организацией работы в ПЛТД

Изучение состава, структуры, функционирования, параметров и показателей ДВС

Ознакомление с оборудованием и инструментом для разборки-сборки двигателя

Ознакомление с измерительным инструментом для оценки технического состояния двигателя

Ознакомление с технологией разборки-сборки двигателя

Рабочий этап практики

Проверка работоспособности двигателя

Отчет по практике

Подготовка и оформление отчета по практике

Сдача отчета и зачета по практике

2. Эксплуатационная производственная практика 3 курса 3бДВС (бакалавры)

Время проведения с 23.07.2018 по 17.08.2018. План практики

Виды учебной деятельности на практике по разделам (этапам)

Подготовительный этап

Уяснение цели и задач практики, а также особенностей ее организации

Ознакомление с требованиями по технике безопасности

Уточнение особенностей заполнения индивидуального дневника

Ознакомительный этап

Знакомство с организацией работы в ПЛТД

Изучение структуры и функционирования различных систем управления ДВС

Ознакомление с диагностическим оборудованием, используемом в ПЛТД

Ознакомление с работой инженера-диагноста при диагностировании автомобилей с различными признаками неисправностей

Ознакомление с технологией ремонта различных систем ДВС

Рабочий этап практики

Участие в диагностике автомобилей, обучение пользованием диагностическим сканером

Участие в несложных ремонтных и профилактических действиях (замена свечей, промывка топливных форсунок и т.д.)

Изучение и участие в проведении регламентных работ при проведении ТО

Изучение и участие в проведении работ по определению технического состояния и оценке остаточного ресурса ДВС

Обучение работе с информационным обеспечением СТОА – TIS, ETK

Отчет по практике

Подготовка и оформление отчета по практике

Сдача отчета и зачета по практике

Дистанционно материалы и контрольные вопросы представлены на сайте el.madi.ru

Сайт предназначен для дистанционного обучения студентов и всех, кого интересуют вопросы устройства, работы, обслуживания и диагностики ДВС. Дополнительную информацию можно получить у Антона Вячеславовича Александрова, madilab@yandex.ru

Сайт дистанционного обучения построен на базе системы управления обучение Moodle — Modular Object—Oriented Dynamic Learning Environment (модульная объектно-ориентированная динамическая обучающая среда). Представляет собой открытое (распространяющееся по лицензии GNU GPL) веб-приложение, предоставляющее возможность создавать сайты для онлайн-обучения

© МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) 2021 года

Запрещается использование материалов сайта без разрешения администрации.

Информационная продукция для детей, не достигших возраста шести лет (0+).[?]

Информационная продукция для детей, не достигших возраста шести лет (0+).[?]

ПРОГНОЗИРОВАНИЕ РЕСУРСА ДВИГАТЕЛЕЙ

Стабильный уровень качества продукции определяется комплексом взаимосвязанных технических и организационных мероприятий, среди которых важное место занимает совершенство средств и методов контроля [1]. Выполнение техническими объектами обусловленных функций зависит от точности геометрической формы и расположения исполнительных поверхностей . В технологическую систему обеспечения качества ремонта двигателей входят оборудование и оснастка, готовые детали и узлы, средства контроля и испытания, техническая документация. Для достижения долговечной работы двигателей поля зазоров в сопрягаемых деталях должны находиться в узких пределах. Увеличенные зазоры приводят к нарушению кинематики движения деталей, что является причиной роста динамических нагрузок, снижения мощности двигателя, повышения расхода топлива и масла . Уменьшенные зазоры могут вызвать заклинивание и задир поверхностей, повышение потерь на трение . Правильный подбор посадок имеет большое значение для обеспечения равномерной износостойкости сборочных единиц и деталей, что существенно снижает издержки на ремонт двигателей. Раскрытие связей между факторами, формирующими уровень технического состояния двигателей, является основой прогнозирования их послеремонтного ресурса.

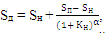

Срок службы деталей и сопряжений определяется интенсивностью суммарного их износа за период технологической обкатки и эксплуатации. Следовательно, с увеличением доли приработочного износа сокращается межремонтный ресурс двигателей. В основу методики определения допускаемых при капитальном ремонте размеров положено условие обязательного обеспечения остаточного ресурса детали, сопряжения не ниже нормативного уровня межремонтного ресурса двигателя. Допускаемый зазор определяется на основе показателей динамики изнашивания сопряжения и данных о его предельной величине. Величину этого параметра можно вычислить по формуле:

(1)

(1)

где Sн — максимальный в пределах допуска начальный зазор;

Sп — предельный зазор;

Кн = 0,8 — нормативный коэффициент восстановления ресурса;

α — показатель динамики изнашивания сопряжения.

Второе слагаемое формулы (1) представляет собой допускаемый износ сопряжения за период обкатки. При нормативном коэффициенте восстановления ресурса допускаемое изменение зазора составит:

(2)

(2)

С увеличением начального зазора коэффициент восстановления ресурса Кв снижается. Преобразуя формулу (2) получим выражение для определения Кв при фактическом начальном зазоре Sф:

(3)

(3)

В исследовании оценивалось влияние начальных зазоров в ресурсоопределяющих сопряжениях на показатели работы 8 марок тракторных дизелей. Эксперименты выполнялись на специализированных ремонтных предприятиях. В процессе сборки двигателей проводился микрометраж деталей в соответствии с ГОСТ 19509-88 «Дизели тракторные и комбайновые. Методы стендовых испытаний». Обкатка дизелей осуществлялась согласно действующей нормативно-технической документации, в процессе её выполнялся отбор проб масла и последующий их спектральный анализ. Под наблюдением находилось 30…35 объектов. Экспериментальные данные обрабатывались по стандартным методикам. Далее представлены материалы на примере двигателей ЯМЗ-238НБ.

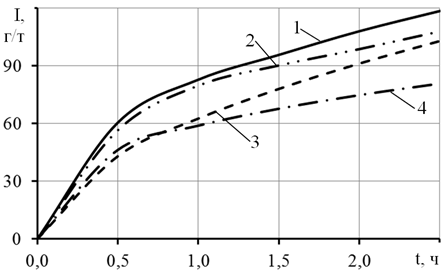

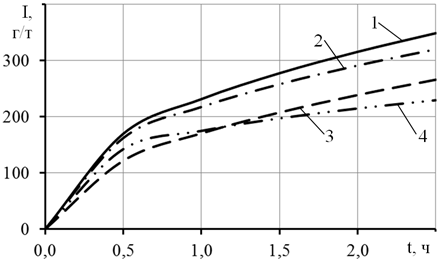

В результате обработки полученной информации уставлены закономерности изнашивания ресурсоопределяющих сопряжений (рис. 1, 2).

Рисунок 1. Динамика приработочного износа двигателей:

1 — СМД-21, 2 — СМД-19, 3 — А-41, 4 — СМД-14

Рисунок 2. Динамика приработочного износа двигателей:

1 — Д-160, 2 — ЯМЗ-238НБ, 3 — СМД-62, 4 — Д-240

Перед сборкой двигателей проводился микрометраж деталей и определение зазоров (табл. 1). На примере цилиндропоршневой группы показано применение данной методики.

Характеристика зазоров в цилиндропоршневой группе двигателей

Всероссийская Олимпиада профессионального мастерства

Прогнозирование остаточного ресурса двигателя

Задача «Прогнозирование (определение) остаточного ресурса двигателя ЗМЗ-4063.10» включена в вариативную часть задания II уровня Всероссийской Олимпиады профессионального мастерства для специальности 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта».

Задание заключается в определении остаточного ресурса двигателя аналитическим или графическим методом по какому-либо диагностическому параметру, в частности — по компрессии в цилиндрах (т. е. давлении в конце такта сжатия).

Ниже приведен пример решения подобной задачи.

Пример решения задачи

«Прогнозирование (определение) остаточного ресурса двигателя ЗМЗ-4063.10.»

Задача:

Определить остаточный ресурс двигателя (в км пробега) по диагностическому параметру — давление в конце такта сжатия по исходным данным, представленным ниже.

Решение задачи проинтерпретировать графически в выбранном масштабе.

Примечание: исходные для примера данные выбраны произвольно.

1. Пробег автомобиля – L = 165 000 км;

2. Диагностический параметр — давление в конце такта сжатия ( Р ):

- номинальное значение – Рном = 12 кгс/см 2 ;

- предельное значение – Рпр = 9,6 кгс/см 2 ;

- измеренное значение – Ризм = 10,8 кгс/см 2 .

3. Показатель степени изменения диагностического параметра α = 1,3.

Данную задачу можно решать аналитическим и графическим методом. Рассмотрим каждый из них по отдельности.

Решение аналитическим методом:

Для определения остаточного ресурса двигателя Lост используем зависимость:

Ответ: Прогнозируемый остаточный ресурс ЦПГ двигателя по давлению в конце такта сжатия до достижения предельного состояния будет равен 123 тыс. км.

При решении данного типа уравнений наибольшее затруднение вызывает возведение числа в дробную степень. Для того, чтобы выполнить это действие, следует провести следующие преобразования:

— если дробный показатель степени указан в виде сложной или десятичной дроби, ее следует преобразовать в простую дробь вида «a/b», где «a» и «b» — целые числа;

— число, возводимое в дробную степень необходимо возвести в степень «a» (числитель полученной простой дроби), и извлечь корень степени «b» (знаменатель полученной простой дроби).

Пример:

Предположим необходимо возвести число 2 в степень 1/1,3.

Проводим преобразования: 1/1,3 ≈ 0,77 = 77/100.

Тогда: 2 1/1,3 = 2 0,77 = 2 77/100 = 100 √ 2 77 = 1,70527 (здесь √ — знак корня).

Конечно же, без хорошего калькулятора, способного извлекать корни n-й степени, здесь не обойтись.

Графическая интерпретация и решение графическим методом:

Для графической интерпретации аналитического решения строим график зависимости диагностического параметра от пробега, выбрав соответствующий масштаб (чем крупнее масштаб, тем точнее будет результат при решении задачи графическим методом). По оси абсцисс (х) откладываем пробег автомобиля L (в тыс. км), по оси ординат (у) – значение диагностического параметра Р в кг/см 2 .

Соединив полученные точки плавной кривой, получим график изменения диагностического параметра.

В случае, если коэффициент α будет задан равным единице, график получится в виде прямой наклонной линии (линейная зависимость), в остальных случаях ( α ≠ 1) график получится в виде кривой линии.

Если α > 1, график будет иметь вид кривой, обращеной выпуклостью вниз (вогнутая), если α α не может быть равен нулю, поскольку тогда мы получим вечный (неизнашиваемый) двигатель.

Если параметр с пробегом растет (например, износ ЦПГ), то график пойдет на подъем, если параметр с пробегом уменьшается (например, компрессия двигателя), график пойдет на спад (как на рис. 1).

На полученном графике необходимо указать участок, интерпретирующий остаточный ресурс двигателя ( Lост ) и определить его длину (с учетом масштаба) при решении графическим методом.

В случае, если задача решается только графическим методом, кроме ресурса (пробега) в момент измерения (диагностирования), должен быть задан предельный ресурс двигателя по пробегу.

Пример построения графика приведен ниже.

Примечание: Задача может быть поставлена по-другому, например:

Требуется определить, какой ресурс имеет новый двигатель до предельного состояния?

В этом случае для прогнозирования ресурса (пробега) двигателя до предельного состояния может быть использована формула:

Lпр = α √[( Рпр – Рном ) /Vс ], (прим.: √ — знак корня)

где Vс — скорость изменения параметра, которая определяется экспериментально-статистическими методами (в предлагаемой задаче должна быть в исходных данных).

Лекционные материалы

Прогнозирование остаточного ресурса двигателя

Прогнозирование применяется для определения остаточного ресурса машин и механизмов (в т. ч. двигателей), с целью определения надежности и безотказности их работы при дальнейшей эксплуатации. Прогнозирование надежности может производиться по разнообразным критериям (например, по динамике процесса изнашивания деталей ЦПГ, по содержанию элементов износа в масле смазочной системы, показателям давления сжатой смеси в цилиндрах и т. д.).

В общем случае критерий (показатель), выбранный для определения остаточного ресурса двигателя, должен наиболее полно характеризовать динамику снижения его надежности (безотказности) при эксплуатации.

С целью получения более достоверного прогноза нередко используют несколько ключевых критериев, характеризующих надежность машины (двигателя) или ее составного элемента.

Для прогнозирования остаточного ресурса механизмов и машин используют разнообразные методы – метод экспертных оценок, методы моделирования и статистические методы. Все эти прогнозы основываются на вероятностных категориях, т. е. в определенной степени подчиняются факторам случая.

Тем не менее, в обобщенном виде, современные методы прогнозирования позволяют оценить остаточный ресурс любой машины с целью определения ее эксплуатационных возможностей в достаточно достоверной степени.

В настоящее время наибольшее применение находят методы статистического моделирования (прогнозирования), основанные на анализе результатов технической диагностики. Как упоминалось выше, результаты такого прогноза (как, впрочем, и при использовании других методов) следует рассматривать как вероятностную категорию, не застрахованную от случайных возмущений и не гарантирующую стопроцентного результата.

Сущность метода статистического моделирования заключается в измерении реальных значений критерия работоспособности и сопоставлении результатов измерения с допустимыми или предельными значениями для этого критерия. При этом допустимые значения параметров технического состояния являются инструктивными и позволяют делать общее заключение о состоянии объекта диагностирования, не проводя никаких расчетов.

Так, если измеренное значение параметра больше допустимого или равно предельному значению, то объект подлежит обслуживанию или ремонту не зависимо от его текущей работоспособности. Если же измеренное значение меньше допустимого или равно ему, то объект не требует никаких воздействий до очередной проверки.

В качестве примера можно привести оценку состояния двигателя по такому параметру, как давление в цилиндрах в конце такта сжатия (компрессия). Снижение давления свидетельствует, в первую очередь (при исправном ГРМ), об износе деталей ЦПГ – поршней, гильз и поршневых колец.

Предположим, что предельно допустимое давление, при котором двигатель может работать с соблюдением экономических и динамических показателей, не должно быть менее 10 кг/см 2 . Номинальное давление (не изношенные детали) составляет 12 кг/см 2 .

Параметр измеряется мастером-диагностом во время прохождения автомобилем технического обслуживания №2 (ТО2) с интервалом (после наработки) 10 тыс. км. Данные измерений фиксируются в карточке учета с указанием наработки (пробега) и значения параметра.

После определенного периода эксплуатации и прохождения нескольких диагностических замеров можно составить график изменения параметра (давления в цилиндрах), откладывая по оси абсцисс наработку (пробег), а по оси ординат – значение параметра (давления в цилиндрах).

Полученный график (рис. 1) может иметь форму прямой или кривой линии в зависимости от характера и интенсивности изменения параметра.

Прямая линия графика (рис. 1, а) указывает, что относительное изменение параметра происходит линейно, т. е. прямо пропорционально наработке. Линейная зависимость изменения параметра от наработки встречается редко, чаще график имеет вид плавной кривой, направленной выпуклостью вверх или вниз.

Рассмотрим в качестве примера динамику износа деталей ЦПГ двигателя в зависимости от наработки (пробега автомобиля). Кривая графика при правильной эксплуатации двигателя будет иметь плавный изгиб. При этом если кривая направлена выпуклостью вниз (рис. 1, б), можно сделать вывод, что параметр с наработкой возрастает все интенсивнее (например, пробег увеличился в два раза, а износ деталей – в 5 раз). Если выпуклость линии графика направлена вверх (рис. 1, в), значит, с наработкой относительное изменение параметра уменьшается. Это, например, может иметь место, когда сопряженные детали ЦПГ притерлись после обкатки и интенсивность их износа с наработкой снижается в сравнении с начальным периодом эксплуатации.

Следует отметить, что график изменения параметра может быть не только нарастающим, но и убывающим, как, например, в случае с компрессией в цилиндрах (см. рассмотренную выше задачу).

Исходными данными при использовании методов статистического прогнозирования ресурса двигателя являются:

- характер изменения контролируемого параметра технического состояния;

- предельное Ппр , допустимое Пд и номинальное Пном его значения;

- значение параметра технического состояния на момент диагностирования П(tд) ;

- наработка tм двигателя от начала эксплуатации до момента диагностирования;

- периодичность проведения диагностирования tд ;

- предельное изменение параметра технического состояния Uпр , изменение параметра технического состояния U(tм) после наработки tм ,

- tост — остаточный моторесурс (определяемая величина).

Прогнозирование ресурса может осуществляться на основе полученных в результате измерения данных и непосредственного построения графической зависимости значений параметра от наработки. Т. е. мастер-диагност периодически выполняет замер параметра после определенной наработки (например, во время ТО), а затем по данным диагностических замеров выполняется и анализируется графическая зависимость.

Возможен и аналитический способ статистического прогнозирования, при котором используются данные измерений параметра в процессе наработки, после чего определяется скорость (интенсивность) изменения данного параметра.

Аналитический способ позволяет прогнозировать значение параметра после любой наработки, используя эмпирическую зависимость:

Где: U(tм) — характер изменения параметра технического состояния после наработки tм ;

Vс — коэффициент, характеризующий скорость изменения параметра (интенсивность износа сопрягаемых элементов, загрязнения масла, снижения давления в цилиндрах и т. п.);

α — показатель степени изменения параметра технического состояния.

Показатель степени α определяется на основе статистических данных о закономерностях изменения параметров технического состояния в зависимости от наработки, полученных в реальных условиях эксплуатации, т. е. опытным путем.

При α > 1 и α α > 1) кривая обращена выпуклостью вниз (рис. 1, б), во втором ( α α = 1 указанная зависимость имеет линейный вид (рис. 1, а).

Экспериментально были получены ориентировочные значения α для некоторых параметров технического состояния двигателя.

Таблица 1. Нормативные значения параметров диагностирования технического состояния ЦПГ и показателя α для этих параметров.