Что такое системе суфлирования двигателя

Что такое системе суфлирования двигателя

7.7. Маслянная система двигателей.

Масляная система двигателей предназначена для размещения на вертолете необходимого количества масла, обеспечения смазки деталей и агрегатов двигателей и поддержания температуры масла в определенных пределах.

Каждый двигатель имеет самостоятельную масляную систему. Масло, циркулируя по каналам двигателя и его агрегатам, смазывает трущиеся поверхности, отбирает и уносит тепло от нагревающихся при работе двигателя деталей и выносит продукты изнашивания трущихся деталей. Маслосистема двигателя выполнена по прямой одноконтурной замкнутой схеме с принудительной циркуляцией масла.

Условно маслосистема двигателей делится на внутреннюю и внешнюю. Внутренняя — та часть системы, агрегаты которой входят в состав двигателя; внешняя — часть системы, состоящая из агрегатов, не являющихся составной частью двигателя. В данном пособии будет рассмотрена только внешняя маслосистема.

Внешняя маслосистема (рис._7.26.)

Рис. 7.26. Принципиальная схема масляной системы двигателей:

1- маслобак; 2- трубопровод слива масла из суфлерного бачка; 3- суфлерный бачек; 4- двигатель; 5- воздушно-масляный радиатор; 6- сливной кран; 7- дренажный бачек; 8- трубопровод отвода масла из двигателя в маслорадиатор; , 9,11- трубопроводы суфлирования суфлерного бачка; 10- приемный штуцер двигателя; 12- трубопровод подвода масла из маслобака в двигатель; 13- трубопровод суфлирования маслобака; 14- датчик температуры масла; 15- трубопровод подвода масла из радиатора в маслобак; 16- трубопровод суфлирования двигателей

каждого двигателя 4 состоит из маслобака 1, суфлерного бачка 3, воздушно-масляного радиатора 5, системы суфлирования, сливных кранов 6, приборов контроля за работой системы, трубопроводов, шлангов и соединительной арматуры.

Масло из маслобака 1 по трубопроводу 12 поступает к приемному штуцеру 10 двигателя 4. После чего масло движется по внутренней маслосистеме двигателя, осуществляя смазку и охлаждение трущихся деталей. Отвод масла из двигателя осуществляется по трубопроводу 8 в маслорадиатор 5. В маслорадиаторе масло охлаждается и поступает по трубопроводу 11 обратно в маслобак. На выходе из маслорадиатора установлен термостатический клапан, который перепускает определенное количество масла, помимо радиатора. Это количество масла зависит от температуры и давления масла, входящего в радиатор. Кроме того, при эксплуатации системы в условиях низких температур штуцер входа маслорадиатора через шланг с запорным краном соединен со штуцером выхода, что позволяет при открытии крана обеспечить нормальную циркуляцию масла без охлаждения.

Входящее в маслобак масло отделяется от газовых пузырьков, поскольку штуцер входа масла расположен на маслобаке снизу. При этом масло в баке интенсивно перемешивается, температура его в различных точках бака выравнивается, а газ уходит в систему суфлирования масляного бака.

выравнивается, а газ уходит в систему суфлирования масляного бака. Суфлирование масляного бака выполнено независимо от системы суфлирования двигателя через трубопровод 13, и суфлерный бачок 3, в котором воздух отделяется от капелек масла. Масло, отделившееся в суфлерном бачке от воздуха, собирается в нижней части бачка и по трубопроводу 2 возвращается в маслобак. Воздух из суфлерного бачка выводится по трубопроводам 9,11 на срез сопла двигателя. Если в этих трубопроводах по какой либо причине будет находиться масло, оно сольется в дренажный бачок 7.

При работе маслосистемы контролируются давление масла на входе двигатели, температура масла, выходящего из двигателей, которые измеряются электродистанционными манометром и термометром из комплекта трехстрелочного индикатора ЭМИ-ЗРИ На вертолете установлены два комплекта индикаторов ЭМИ-ЗРИ, по одному на каждый двигатель. Датчика давления масла ИД-8 установлены на двигателях, датчики температуры масла 14 П-2ТР-в карманах трубопроводов отвода масла в маслорадиаторы, а трехстрелочные указатели УИЗ-3- на правой приборной доске. Размещение агрегатов масляной системы двигателей показано в приложении 3.

Масляная система двигателя ТВ3-117ВМ — автономная, циркуляционная, одноконтурная, замкнутая, под давлением

Системи змащення

ТЕМА 31

ТЕМА 30

ТЕМА 29

Опори та ущільнення

Змазки і паливо

Работоспособность двигателя обеспечивается на топливе:

• TC-I, T-I, Т-2 по ГОСТ 10227-62

• РТ по ГОСТ 16564-71

• s-1 и R-1 по спецификации tgl-38582 (ГДР)

• PL-6 по спецификации pnd 25-005-81 (ЧССР)

• psm по спецификации PN-72/C-96026 (ПНР)

• Jet А-1 по спецификации derd 2494 (Алжир, Ливия) и фирмы Air Total (Франция)

• T-I по спецификации stas 5639-77 и Jet А-1 по спецификации stas 3754-77 (СРР)

• JP-1 по спецификации М1Ь-р-5б1бс (США)

• ТРС-1 по спецификации D-2-з (Куба)

• T-I и TC-I по спецификации БДС 5075-82 и РТ по спецификации БДС 15636-83 (НРБ)

ПРИМЕЧАНИЯ:

−Разрешается эксплуатация двигателя на смесях указанных выше топлив,

кроме топлив Т-2, в любой пропорции. Особенности применения топлива Т-2

приведены в кн. 3, 072.00.00.

−Условия применения топлива TC-I с температурой кристаллизации

минус 50° указаны в РЭ вертолета.

−При температуре от 0 °С и ниже, для предотвращения образования

кристаллов льда в топливо добавляется присадка — технический этилцеллозоль в высшего и первого сорта ГОСТ 8313-76 (жидкость «И») или присадка марки A1-3I по спецификации Mii-i-27686E (США) в количестве, предусмотренном инструкциями по их применению, а также Руководством (инструкцией) по эксплуатации вертолета.

• Б-ЗВ по ТУ 38-101295-75;

• Castro1 98 по спецификации DERD 2487 (Англия)

• Mobil Jet Oil 11 по спецификации М1Ь-Ь-23699 ФИРМЫ Mobil (США)

• ВР Enerjet 52 по спецификации MIL-L-23699 фирмы British Petroleum (АНГЛИЯ)

• ВР Enerjet 523 по спецификации DERD 2497 фирмы British Petroleum (АНГЛИЯ)

• Turbonycoil 525-2A по спецификации MIL-L-23699 фирмы Nyco (США)

ПРИМЕЧАНИЕ:

Смешивание масла Б-ЗВ с другими маслами не допускается. При переходе с

масла Б-ЗВ на другие масла и обратно промойте маслосистему маслом,

намеченным к применению, путем двукратного выполнения работ по т.к.

№ 202, 072.90.00.

Характеристики масла Б – 3В.

1. Кинематическая вязкость при 100°С…………………………………………. 5 сСт.

2. Температура вспышки определяемая в открытом тигле (не ниже) ………….235°С.

3. Температура застывания……………………………………………………. — 60°С.

4. Плотность при 20°С ………………………………………………………0,990…0,997 г/см.

5. Содержание воды (не более) …………………….……………………….0,03%.

Общие сведения о системе смазки двигателя

Система смазки двигателя выполняет следующие функции: уменьшает силы трения между трущимися поверхностями и механический износ деталей; уменьшает затраты мощности на преодоление сил трения; обеспечивает отвод тепла от трущихся поверхностей; выносит из зазоров между трущимися поверхностями продукты износа деталей; предотвращает коррозию деталей.

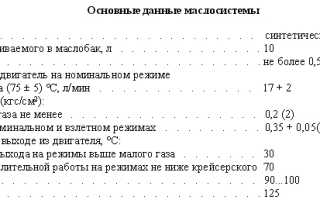

Основные данные масляной системы:

| Емкость маслосистемы | 17 л |

| Количество масла, заливаемого в маслобак | 8. 11 л |

| Расход масла | не более 0,3 л/ч |

| Прокачка масла через двигатель на номинальном режиме работы | 21. 28 л/мин |

| Давление масла на режиме малого газа | не менее 2 кгс/кв.см |

| Давление масла на остальных режимах | 3. 4 кгс/кв.см |

| Температура масла на выходе из двигателя: минимальная для выхода на режиме выше малого газа | +30 °С |

| Температура масла на выходе из двигателя: минимальная для длительной работы на крейсерских режимах и выше | 70 °С |

| Температура масла на выходе из двигателя: рекомендуемая | 80. 140 °С |

| Температура масла на выходе из двигателя: максимальная | 150 °С |

Масляная система двигателя условно разделяется на внешнюю и внутреннюю.

К внешней маслосистеме относятся все агрегаты и элементы, установленные на вертолете (маслобак с расширительным бачком, воздушно-масляный радиатор, система трубопроводов, сигнализатор стружки СС-78 и блок сливных кранов).

Внутренняя маслосистема двигателя состоит из нижнего масляного агрегата (МА-78), насоса откачки масла из коробки приводов, маслофильтра, защитного фильтра, отсечного клапана, системы трубопроводов, каналов и масляных форсунок.

В маслосистеме двигателя используется синтетическое масло Б-3В (ЛЗ-240 и импортные аналоги) с кинематической вязкостью при 100 °С не менее 5 сСт.

Принцип работы системы смазки двигателя

Масло из маслобака по трубопроводу маслосистемы вертолета поступает к нагнетающему насосу маслоагрегата с редукционым клапаном, поддерживающим заданное давление.

От нагнетающего насоса маслоагрегата МА-78 по трубопроводу масло под давлением подводится к масляному фильтру.

От маслофильтра очищенное масло подается: — на смазку коробки приводов, I опоры и центрального привода; — на смазку II, III, IV и V опор, привода регулятора частоты вращения свободной турбины, воздушного стартера и подшипников скольжения редуктора масляного агрегата. Нагнетающие магистрали заканчиваются форсунками с подобранными по расходам жиклерами.

От I опоры и центрального привода масло откачивается насосами OH-I и ОН-2, от II опоры — ОН-4, от III опоры — ОН-3, от IV и V опор — ОН-5 через защитный фильтр, от коробки приводов — ОН-6. Из-за насосов ОН-3, ОН-4 и ОН-5 через запорный клапан 3K-I, перепускной клапан (ГКО) масло направляется для охлаждения в радиатор и далее в маслобак. Из-за насосов OH-I, ОН-2 и ОН-6 масло подается непосредственно в маслобак, минуя радиатор.

Для улучшения откачки масла из IV и V опор на «выбеге» роторов в трубопроводе подвода масла к этим опорам установлен отсечной клапан (ОК), прекращающий подвод масла к опорам на «выбеге» и на запуске при перепаде давления на клапане примерно 0,35 кгс/кв.см.

Для исключения перетекания масла из маслобака в двигатель на стоянке откачка масла из I опоры и центрального привода осуществляется в верхнюю часть маслобака через патрубок и, кроме того, на выходе из нагнетающего и откачивающих насосов маслоагрегата установлены запорные клапаны (ЗК-2 и 3K-I).

Измерение давления масла датчиком давления ИД-8 производится в трубопроводе подвода масла к четвертой и пятой опорам за отсечным клапаном (ОК). Здесь же установлен сигнализатор минимального давления МСТВ-2,5.

Измерение температуры масла, выходящего из двигателя, производится в откачивающей магистрали перед радиатором приемником температуры П-2.

Принцип работы системы суфлирования

Суфлирование масляных полостей опор осуществляется за счет откачки масляно-воздушной эмульсии откачивающими насосами в маслобак, который через расширительный бачок суфлируется в атмосферу.

Суфлирование коробки приводов осуществляется через трубопровод суфлирования в атмосферу.

Для получения заданного разрежения в коробке приводов и в полости первой опоры, обеспечивающего работоспособность привода топливных агрегатов и графитового уплотнения первой опоры, полость коробки приводов соединена с атмосферой через сапун с регулируемым жиклером минимального давления масла, выдающий сигнал в систему контроля параметров.

Маслоагрегат предназначен для подачи масла (нагнетающий насос) в масляные полости двигателя и откачки отработанного масла (откачивающие насосы) из масляных полостей опор и коробки приводов.

Маслоагрегат крепится снизу к фланцу корпуса первой опоры.

В маслоагрегаты размещены один нагнетающий насос (НН) и пять откачивающих насосов (ОН). Все насосы шестеренчатого типа.

Кроме насосов в состав маслоагрегата входят:

· редукционный клапан (РК);

· перепускной клапан (ПКО) откачивающей магистрали;

· два запорных клапана (ЗК).

Настройка редукционного клапан производится при необходимости винтом.

Перепускной и запорные клапаны в процессе эксплуатации не регулируются.

Масляный фильтр служит для очистки масла, подаваемого маслоагрегатом в масляные полости двигателя, от продуктов износа и посторонних частиц.

Фильтр крепится к нижнему фланцу коробки приводов слева поп полету.

В корпусе фильтра размещен пакет с 18 фильтроэлементами (тонкость фильтрации 0,0063 мм).

Насос откачки масла из коробки приводов

Насос, откачивающий масло из коробки приводов, — шестеренчатого типа (две шестерни — ведущая и ведомая) получает вращение от коробки приводов.

Отсечной клапан служит для предотвращения переполнения маслом полостей IV и V опор при Nтк ниже 15% и перетекания масла в выхлопной патрубок.

При запуске двигателя при достижении давления масла (0,32 ± 0,08) кгс/кв.см. запирающий элемент открывает доступ масла в трубопровод подачи масла к опорам, а при останове двигателя и падении давления масла клапан прикрывает подачу масла к опорам.

От IV и V опор двигателя масло откачивается через защитный фильтр, предназначенный для попаданий крупных частиц в откачивающие насосы маслоагрегата.

Защитный фильтр состоит из стакана, сетки с ячейками 1000 мкм (1,0 мм) и двух каркасных планок

Приборы контроля работы масляной системы

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Техническое обслуживание маслосистемы двигателя

Основные технические характеристики маслосистемы. Измерение противодавления внешней маслосистемы. Крепление маслонасоса откачки масла из коробки приводов. Назначение воздушно-масляного радиатора. Описание смазки трущихся поверхностей деталей двигателя.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 02.08.2015 |

| Размер файла | 836,9 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Измерение противодавления внешней маслосистемы

Маслонасос откачки масла из коробки приводов

Воздушно масляный радиатор (ВМР)

Сливные краны 637600А

Устранение течи масла из 1 опоры

Устранение течи масла из второй опоры

Устранение течи масла из третьей опоры

Список использованной литературы

Надежная смазка трущихся поверхностей подшипников скольжения и качения, шлицевых соединений, шестерен редукторов и приводов — одно из решающих условий безотказной работы двигателя. При отсутствии смазки между трущимися поверхностями возникают значительные силы трения, на преодоление которых затрачивается работа. Происходит нагрев деталей. Тепловое расширение уменьшает зазоры между трущимися поверхностями. Неровности, которые входят в зацепление,, тормозят перемещение одной детали относительно другой. Поэтому узлы трения быстро изнашиваются и могут разрушаться в течение нескольких секунд или долей секунды из-за задира и заклинивания деталей или сваривания их при сильном перегреве.

Масло в двигатель подается для: уменьшения износа и трения деталей, что приводит к снижению мощности, затрачиваемой на преодоление сил трения; охлаждения трущихся поверхностей деталей (циркуляционный расход масла через двигатель рассчитывается из условий необходимой теплоотдачи в масло); вымывания твердых включений, отделяющихся от трущихся поверхностей в результате износа, и уноса их к фильтрам; консервации двигателя, так как используемое масло покрывает детали масляной пленкой, предотвращающей их от коррозии.

Кроме того, масло используется в качестве рабочей жидкости в системах регулирования двигателя, управления воздушным винтом, в гидравлических муфтах и других устройствах. Сорт масла определяется главным образом типом двигателей, нагрузками, действующими на узлы трения, и рабочими температурами.

Правильно организованная система смазки трущихся поверхностей деталей двигателя — важнейший фактор надежности и долговечности работы двигателя. Поэтому системы смазки должны обеспечивать:

бесперебойную подачу масла под определенным давлением в двигатель на всех режимах и в любых условиях его работы, как на земле, так и в полете. Данное требование обеспечивается надежной работой маслоагрегатов системы;

автоматическое поддержание температуры масла в заданных пределах. Для этого устанавливают воздушно-масляные и топливо масляные радиаторы со специальными автоматами, регулирующими отвод тепла от циркулирующего в системе масла;

тщательную очистку масла от механических примесей, воздуха и газов, которое обеспечивается установкой масляных фильтров, воздухоотделителей, центрифуг;

выдачу сигналов экипажу самолета и в систему автоматического контроля о надежной работе системы, о появлении стружки в масле (достигается установкой в кабине пилотов визуальных бортовых приборов, сигнальных табло и установкой в линии откачки масла специальных фильтров — сигнализаторов);

быстрый прогрев масла в системе после запуска двигателя;

необходимый запас масла в системе для максимальной продолжительности полета (обеспечивается вместимостью маслобака и правильным соотношением производительности нагнетающих и откачивающих секций маслонасосов);

герметичность, надежность уплотнения соединений и полостей, а значит минимальные расходы масла при работе двигателя на земле и в полете, его пожарную безопасность (достигается лабиринтными, контактными и бесконтактными масляными уплотнениями) ;

надежное сообщение воздушно-масляных полостей двигателя с атмосферой, исключающее повышение давления воздуха в них, а значит и выбивание масла (обеспечивается надежной системой суфлирования, установкой центробежных суфлеров и суфлерных бочков) ;

высотность, т. е. надёжную работу двигателя с подъемом самолета на высоту (достигается запасом производительности нагнетающего маслонасоса по давлению с необходимым циркуляционным расходом масла, установкой дополнительного подкачивающего маслонасоса, создающего постоянный напор масла на входе в нагнетающий, расположением маслобака выше подкачивающего и нагнетающего масляных насосов, установкой специальных крыльчаток на откачивающих насосах и др.);

исключение перетекания масла из бака в неработающий двигатель (обеспечивается установкой обратных клапанов между баком и нагнетающим насосом);

простоту и удобство технического обслуживания, а также замены агрегатов и трубопроводов за счет правильного их расположения на самолете и двигателе.

Масляная система обеспечивает смазку и отвод тепла от подшипников всех опор и деталей приводов, а также служит для суфлирование масляных полостей двигателя. Система выполнена по нормально замкнутой схеме с циркуляцией масла через маслобак.

Основные технические данные маслосистемы.

Объём масла в системе 17 л.

В маслобаке 11 л.

В масляно — воздушном радиаторе 2,3 л.

В трубопроводе 2,3 л.

В двигателе 1,4 л.

Температура для выхода на режим выше малого газа +30°С.

Минимальная для длительной работы на режимах от 2 крейсерского и выше + 70°С.

Расход масла (не более) 0,3 л/час.

на режиме малого газа (не менее) 2 кгс/см І)

на режиме выше малого газа 3,5+0,5 кгс/см І

при прогреве двигателя на режиме малого газа (при температуре мас ла ниже +90°С) не более 4,8 кгс/см І

Циркуляционный расход масла через двигатель

на номинальном режим 24 +4 — 3 л /м

Характеристики масла Б — 3В.

Кинематическая вязкость при 100°С 5 сСт.

1. Температура вспышки, определяемая в открытом тигле (не ниже) 235°С.

2. Температура застывания — 60°С.

3. Плотность при 20°С 0,990…0,997 г/см І

4. Содержание воды (не более) 0,03%.

Масляная система включает в себя магистраль всасывания, нагнетания и магистраль откачки.

Магистраль всасывания является составной частью внешней магистрали и обеспечивает подвод масла самотеком во внутреннюю маслосистему двигателя. В состав магистрали входят масляный бак с расширительным бачком и трубопровод подвода масла к маслоагрегату.

Магистраль нагнетания обеспечивает подвод очищенного масла с определенным давлением к опорам двигателя и деталям приводов агрегатов. В состав магистрали входят нагнетающий насос НН, редукционный клапан ,входной запорный клапан, фильтр тонкой очистки , предохранительный фильтр, отсечной клапан, трубопроводы высокого давления и масляные форсунки .

В магистраль нагнетания также включены датчики указателя давления и сигнализатора минимального давления. От нагнетающего насоса НН масло под высоким давлением через запорный клапан по внешнему трубопроводу поступает к фильтру тонкой очистки и предохранительный фильтр. Часть масла от НН через редукционный клапан перепускается в магистраль всасывания, поддерживая тем самым заданное давление на входе в двигатель. Очищенное масло, пройдя предохранительный фильтр, поступает во внешний трубопровод нагнетания, откуда отбирается на смазку 2,3, 4, и 5 опор двигателя, редуктора привода маслоагрегата и привода регулятора частоты вращения свободной турбины. Подвод масла к 4 и 5 опорам производится через отсечной клапан, который срабатывает при 0,32±0,08 кгс/см І. Клапан предназначен для предотвращения переполнения масляной полости на выбеге ротора при N TK -0,08 мм.) или МСХ редуктора ( Ш45 +0,08 мм.),

· Наличие посторонних частиц (сколотые кусочки шлиц и т. д.),

· Переполнение уровня масла в редукторе,

· Износ подшипников в МСХ,

Срез резинового кольца по втулке МСХ при монтаже рессоры с упором в шлицы МСХ или срез кольца на рессоре. Негерметичности заглушки в силовой рессоре (течь по фланцу откачки из 5 опоры, но без расхода масла из маслобака). Возможное перекрытие воздушного трубопровода наддува 4 и 5 опор посторонним предметом (песком).

Поступление масла по воздуху от 5 ступени компрессора (выброс масла из 1 и 2 опор) на наддув 4 и 5 опор.

Негерметичности гужона в воздушной полости 5 опоры (повышенный расход и течь на режиме), износ или разрушение фиксатора в графитовом уплотнении 5 опоры (наличие повышенной вибрации редуктора из-за не соконусности несущего винта, повреждении валов трансмиссии, ударного включения МСХ, и т. д.).

Трещина трубопровода нагнетания или зоны приварки (повышенный расход масла и течь на режиме), дополнительно возможна течь и по эжекторному кольцу в выхлопной патрубок.

Трещина сварного шва на трубопроводе нагнетания (течь после останова).

Не герметичность паронитовой прокладки под «домиком» (подсос масла в верхнее ребро) при работе двигателя (течь на режимах).

Переполнение полости 4 и 5 опор при останове:

· Высокое противодавление на малом газе,

· Пониженная настройка отсечного клапана подвода масла к 4 опоре,

· Не герметичность запорного клапана ЗК-2 МА-78 в линии нагнетания (течь масла после останова)

· Недостаточная производительность откачивающей секции МА-78 по причине износа шестерен, или большое разрежение в масляной полости,

Появление течи масла через несколько часов (суток) после останова (не герметичности запорного клапана ЗК-1 в линии откачки МА-78),

Износ графитового уплотнения 4 опоры,

Подтекание масла из маслорадиатора через систему наддува конусной балки от вентилятора.

Не герметичности прокладки под фланцем трубопровода откачки масла из 4 и 5 опор.

3.Перечень работ, подлежащих выполнению при устранении дефекта:

3.1 Произведите внешний осмотр двигателя, в том числе осмотрите стойки, эжекторное кольцо, конусную балку, окна сброса воздуха из 2 опоры, из маслобака, выхлопного патрубка, эжектора. Определите характер подтекания масла.

3.2 Уточните обстоятельства появления течи: на режиме, запуске, стоянке, на какой минуте после останова или длительной стоянки, количество вытекшего масла.

3.3 При появлении течи масла через несколько часов после останова двигателя проверьте герметичность запорного клапана ЗК-1 откачки МА-78 (отсоединить трубопровод откачки масла из опор, при этом в случае не герметичности ЗК-1 должно слиться более 0,5л масла и продолжаться капельная течь). При не герметичности ЗК-1 притрите седло с клапаном, проверьте отсутствие заедания при вращении клапана в установленном седле. Если заедание есть — замените МА-78.

3.4 Вскройте лючок датчиков ДТА-10. Осмотрите все зоны доступные для осмотра на предмет наличия масла в «ванночке» корпуса, если:

· Датчики сухие, но есть следы течи масла по внутренней поверхности конусной балки, возможны дефекты, указанные в п.1, 2, 3.

· При наличии масла в «ванночке» и замасливания датчиков ДТА-10 возможны дефекты 3,4,5,6,10, 11.

· Течи в конусной балке нет, ДТА-10 сухие- возможны дефекты 7, 8, 9.

3.5 Осмотрите, нет ли течи по фланцу «домика» (дефект 2), если есть замените прокладку и проверьте наличие жиклера в трубопроводе подвода масла к «домику».

3.6 Проверьте замасливания отверстия подсоса воздуха на фланце силового конуса изделия (дефект 1, 2).

3.7 Отсоедините гайку трубопровода подвода воздуха на наддув 4 и 5 опор, нет ли течи масла из трубопровода, если есть (дефект 5) — снять ПЗУ и осмотреть входной тракт и КПВ на отсутствие течи масла из 1 опоры.

3.8 Проверьте отсутствие переполнение уровня масла в редукторе (Дефект п.1).

3.9 Обработайте обмасленные места бензином, просушите, подготовьте двигатель к запуску. При опробовании замерьте расход масла и величину противодавления маслосистемы, если противодавление Р м ? 1,25 кг/см промойте или замените маслорадиатор.

3.10 Если течь масла начинается сразу или через 10 ч20 мин. после останова — отсоедините гайку трубопровода откачки масла от 4 и 5 опор, слейте и замерьте количество масла. При наличии более 0,5 л масла- произведите замену привода РО СТ на модифицированный (7802.4500-04).

3.11 При пониженной настройке отсечного клапана подвода масла к 4 опоре снимите отсечной клапан, разберите и промойте керосином. При сборке положите под пружину отсечного клапана шайбу толщиной 1 ч2 мм, и после установки проверьте отсутствие дефекта.

3.12 При признаке 4.2 снимите двигатель и осмотрите силовую рессору и ее внутреннюю полость на наличие замасливания, состояния резинового уплотнительного кольца и герметичность заглушки (залейте во внутрь заглушки керосин). В случае не герметичности заглушки замените силовую рессору. Если после замены силовой рессоры течь не устранилась, в этом случае вызовите представителя предприятия изготовителя редуктора.

3.13 Во всех случаях течи масла из опор рекомендуйте эксплуатирующей организации произвести замену масла Б-3В, с целью исключения попадания посторонних частиц под седло отсечного и запорного клапанов, а также под графитовые кольца уплотнений опор.

Для расчета циркуляционного расхода масла через двигатель необходимо определить количество тепла, отводимого маслом из двигателя — теплоотдачу в масле.

Теплоотдача в масле определяется по формулам:

где Q — количество тепла, отводимого маслом в единицу времени (Дж/мин)

GM — циркуляционный расход масла (кг/мин)

С — теплоёмкость масла (Дж/кгк)

t2 — температура масла на выходе из двигателя (°С)

t1 — температура масла на входе в двигатель (°С)

Для каждого типа двигателя величина Q постоянна.

Зная t1 и t2 (из данных двигателя), а также теплоёмкость масла С=2,1 Дж/кгк, можно определить циркуляционный расход масла:

Устройство маслосистем

Маслосистема ГТД объединяет в себе системы смазки и суфлирования. В некоторых двигателях в ее состав входят также гидравлические устройства, использующие масло, как рабочую жидкость.

По способу использования масла различают циркуляционные маслосистемы с однократной подачей масла к потребителям (разомкнутые).

В разомкнутой системе масло после прокачки через потребителя удаляют из двигателя, выводя в камеру сгорания или выходное устройство. Вместо насосной подачи масла в них часто используют вытеснительную. Такие системы весьма просты, имеют минимально возможное число элементов и малый вес, однако отличаются большим расходом масла. Поэтому их главным образом применяют в ГТД однократного действия.

В циркуляционных системах масло используют многократно. После прокачки через двигатель и восстановления свойств (охлаждения, очистки) его вновь подводят к потребителям. Системы смазки такого типа имеют малый расход масла, в связи с чем получили основное применение в ГТД. По характеру циркуляции масла относительно двигателя и маслобака эти системы подразделяют на замкнутые и короткозамкнутые. В замкнутых системах, (которые иногда называют нормально замкнутыми), циркуляция масла происходит через бак, после прокачки через потребителей оно поступает в бак с последующим возвратом в двигатель. В короткозамкнутых системах основное количество масло циркулирует через двигатель, минуя бак, из которого происходит восполнение циркулирующего контура с помощью специального подкачивающего маслонасоса (насоса подпитки), подводящего масло к нагнетательному насосу с повышенным давлением и обеспечивающего, вследствие этого, увеличение высотности системы. Благодаря более короткому циркуляционному контуру, в короткозамкнутых системах прогрев масла в начале работы ГТД происходит быстрее, чем в замкнутых, что особенно важно для маслосистем большой емкости (свойственных обычно для ТВД). Однако по сравнению с замкнутыми системами короткозамкнутые сложнее и имеют больший вес.

В зависимости от избыточного давления в системе суфлирования различают маслосистемы открытого и закрытого типов. В открытых системах масляные полости двигателя и воздушная полость маслобака, объединенные системой суфлирования сообщают с атмосферой, а в закрытых системах указанные полости наддувают, поддерживая в них постоянное избыточное давление небольшой величины с целью увеличения высотности системы, достигаемой снижением интенсивности кавитации масла на входе в нагнетающий и откачивающий насосы.

Структура циркуляционных маслосистем

Данные системы независимо от их разновидностей имеют три характерных магистрали – подпитки, нагнетания и откачки (образующие циркуляционную систему смазки двигателя) – и дополнены системой суфлирования.

Магистраль подпитки служит для подвода необходимого количества масла из бака к нагнетательному насосу. Чтобы высотность системы смазки была по возможности наибольшей, давление масла на входе в нагнетающий насос при его работе не должно быть чрезмерно низким (ниже 0,04…0,06Мпа), когда из масла происходит выделение пузырьков воздуха, т.е. возникает кавитация. Для создания необходимого статического давления перед нагнетающим насосом бак располагают возможно выше относительно насоса, а в закрытых маслосистемах его воздушную полость надувают. В магистрали подпитки короткозамкнутых систем устанавливают подкачивающий насос, редукционный клапан которого поддерживает постоянное давление масла перед нагнетающим насосом в пределах 0,06-0,08 МПа, что обеспечивает автоматическое восполнение циркуляционного контура системы и существенно увеличивает высотность.

Магистраль нагнетания обеспечивает подвод масла к потребителям под давлением 0,35-0,5 МПа. Такой диапазон давлений определен опытным путем и является оптимальным для маслосистем ГТД. При давлении масла меньше 0,35 МПа трубопроводы магистрали нагнетания необходимо выполнять увеличенного диаметра, что приведет к возрастанию веса маслосистемы. При давлении больше 0,5 МПА возможно существенное увеличение гидродинамического нагрева потребителей от высокоскоростной струи масла из форсунок.

В состав магистрали нагнетания входят следующие элементы:

1. Нагнетающий насос с редукционным клапаном, автоматически поддер-живающим заданное давление масла в магистрали. Производительность насоса в расчетных условиях (на земле) принимают в 1,5-2,5 раза выше потребной прокачки масла через двигатель, чтобы с увеличением высоты полета не происходило снижение фактической прокачки масла из-за уменьшения производительности насоса. Избыточное количество масла, подаваемого насосом на малых высотах, редукционный клапан перепускает с выхода из насоса на его вход и за счет этого поддерживает постоянное давление в магистрали нагнетания на всех высотах полета;

2. Запорный (или обратный) клапан, препятствующий перетеканию масла из бака в систему при неработающем двигателе. Пружина запорного клапана удерживает его в закрытом положении при давлении масла, не превышающем 0,02-0,05 МПа. В начале работы двигателя клапан открывается давлением, создаваемым нагнетающим насосом;

3. Основной маслофильтр тонкой очистки с перепускным клапаном, который в случае засорения фильтра и возрастании вследствие этого перепада давления на нем, перепускает масло в двигатель, минуя фильтрующий элемент. Натяжение пружины перепускного клапана регулируют таким образом, чтобы перепуск масла происходил при повышении перепада давления на фильтре до 0,13-0,16 МПа;

4. Дополнительные фильтры грубой очистки, установленные перед масляными форсунками и предохраняющие их от засорения крупными посторонними частицами в случае засорения или разрыва сеток основного фильтра;

5. Масляные форсунки потребителей, обеспечивающие струйную подачу масла на наиболее нагруженные поверхности трения;

6. Датчики систем измерения и сигнализации параметров масла на входе в двигатель;

7. Трубопроводы, соединяющие элементы магистрали между собой. Диаметры трубопроводов подбирают из условия, чтобы скорость движения в них не превышала 3,0 м/с.

Магистраль откачки необходима для отвода отработанного масла от потребителей и восстановления его свойств – отделения воздушно-масляной смеси, фильтрации и охлаждения. В зависимости от типа маслосистемы магистраль откачки обеспечивает подвод масла в бак или на вход в нагнетающий маслонасос. Данная магистраль содержит следующие элементы:

1. Маслосборники, в которые стекает масло от потребителей. Их размещают в нижних полостях корпусов опор, переходных корпусов ТРДД, лобовых картеров ТВД, на нижних коробках приводов агрегатов и т.п. В маслосборниках часто устанавливают пеногасящие и фильтрующие сетки;

2. Откачивающие маслонасосы, выводящие масло из малосборников. Число откачивающих насосов и маслосборников принимают не меньше числа опор двигателя. Это необходимо для того, чтобы не допустить возможного в случае применения одного общего насоса скопления масла в отдельных подшипниках ротора из-за различной прокачки масла через них. Такое скопление может вызвать сильный перегрев подшипников и выброс масла через уплотнения опор. Суммарная производительность откачивающих насосов должна быть в 2-3 раза выше, чем производительность нагнетающего насоса, чтобы они могли поддерживать маслосборники сухими при увеличенном объеме отработанного масла в результате его нагрева, вспенивания и насыщения воздухом. Принцип «сухого маслосборника» должен быть реализован при любых эволюциях воздушного судна и высоты полета. Выполнение вышеотмеченных требований обеспечивает возможность непрерывной прокачки свежего масла через потребители маслосистемы и их надежного охлаждения при всех условиях эксплуатации;

3. Воздухоотделитель, который выделяет из вспененного откачиваемого масла воздушно-масляную смесь (смесь воздуха и других газов с частицами распыленного и испаренного масла). Чистое масло поступает из воздухоотделителя к другим элементам магистрали откачки (фильтру, маслорадиатору), а воздушно-масляная смесь отводится либо к центробежному суфлеру системы суфлирования, либо в бак для подогрева имеющегося в нем масла (последнее характерно главным образом для короткозамкнутых систем). Для короткозамкнутых систем наличие воздухоотделителя в магистрали откачки обязательно, т.к. в данных системах отсутствует возможность отстоя масла в баке, а подача к нагнетающему насосу вспененного масла недопустима из-за его склонности к кавитации. Основное применение для них получили приводные центробежные воздухоотделители, которые иногда используют и в замкнутых системах с целью уменьшения пенообразования в баке;

4. Фильтр, очищающий масло от продуктов износа деталей двигателя и других механических примесей. На этом фильтре часто устанавливают перепускной клапан, обеспечивающий перепуск масла помимо фильтрующих элементов при их засорении, сигнализатор перепада давления или стружкосигнализатор;

5. Радиатор, необходимый для охлаждения масла. В ТРД и ТРДД обычно применяют топливомасляные радиаторы (ТМР), а в ТВД – воздушно-масляные радиаторы (ВМР). На радиаторах устанавливают перепускные клапаны, которые при увеличении давления масла перед ними до предельно допустимого значения (0,2-0,3 МПА) перепускают его по параллельному обводному каналу. Повышение давления масла перед радиатором возможно при запуске двигателя в условиях низких температур, когда радиатор имеет повышенное сопротивление из-за большой вязкости холодного масла. Применение перепускных клапанов предохраняет радиаторы от разрушения повышенными давлениями и позволяет быстрее прогреть масло в двигателе при запуске. В ТМР некоторых ГТД применяют так называемые термостатические клапаны, которые предотвращают большой нагрев топлива путем его перепуска мимо ТМР при возрастании температуры топлива до 80-90°С;

6. Датчики систем измерения и сигнализации параметров масла на выходе из двигателя;

7. Трубопроводы, соединяющие элементы магистрали между собой.

Система суфлирования служит для поддержаний в масляных полостях двигателя и воздушной полости бака определенного избыточного давления путем удаления воздуха, а также для обеспечения заданных перепадов давлений между надуваемыми воздухом предмасляными полостями уплотнений и масляными полостями опор. Суфлирование указанных полостей следует понимать как сообщение их с атмосферой каким-либо способом, за счет чего достигаются отмеченные цели.

При работе двигателя в масляных полостях опор, коробок приводов агрегатов, редуктора и других, возможно повышение давления за счет постоянного проникновения воздуха через надуваемые маслоуплотнения опор или понижении давления из-за отсасывания воздуха откачивающими насосами, имеющие большие запасы производительности. Чрезмерно высокое давление в масляных полостях двигателя может стать причиной выброса масла через маслоуплотнения опор и его повышенного расхода. При низких давлениях в этих полостях возможно увеличение пенообразования и ухудшение откачки масла вследствие кавитации. Поэтому все масляные полости двигателя сообщают при помощи суфлера с атмосферой или наружным контуром ТРДД, что позволяет создать оптимальный избыток давления в них над атмосферным ( в открытых маслосистемах ризб =0, а в закрытых – 0,02-0,04 МПа). Воздушную полость маслобака, в которой тоже нужно стабилизировать давление, обычно соединяют с суфлируемыми полостями двигателя или сообщают с атмосферой отдельным суфлером.

Суфлер, соединяющий полости суфлирования с атмосферой, выделяет из подведенной к нему под действием избыточного давления воздушно-масляной смеси воздух и другие газы, выпуская их в атмосферу (обычно через выходное устройство двигателя) и возвращая в систему смазки выделенное из указанной смеси масло. Основное применение в системах суфлирования получили центробежные суфлеры, обеспечивающие существенное уменьшение расхода масла за счет его почти полного возврата в циркуляционный контур маслосисиемы.

В предмасляные полости опор двигателя обычно подводят воздух от компрессора для наддува уплотнений масляных полостей подшипников. Эффективность наддува зависит от перепадов давления воздуха между предмасляными и масляными полостями. При малых перепадах давления или их отсутствии будет происходить выброс масла через уплотнение опор, а при чрезмерно больших возможен сдув масла с подшипников потоком воздуха, проникающего в масляные полости. Регулирование рассматриваемых перепадов давления осуществляют путем суфлирования предмасляных полостей опор, сообщая их с атмосферой специальными трубопроводоми, через которые происходит частичный сброс воздуха, подведенного на наддув уплотнений, и выброс утечек масла, чтобы они не попадали в тракт двигателя. Количество сбрасываемого воздуха определяют подбором сечения жиклеров, устанавливаемых в трубопроводы суфлирования.

Таким образом систему суфлирования можно разделить на две функциональные группы, одна из которых предназначена для суфлирования масляных полостей двигателя и воздушной полости бака, а вторая обеспечивает суфлирование предмасляных полостей опор.