Клапаны и клапанные приводы

Клапаны и клапанные приводы

Направляющие втулки клапанов

Клапан скользит в отверстии, расположенном в цилиндре или в головке цилиндров, называемом направляющей втулкой клапана. Она должна быть чрезвычайно точно совмещена с седлом и допускается наличие небольшого зазора между штоком и направляющей втулкой, чтобы предотвратить возможность заедания клапана. Чрезмерный зазор может привести к изнашиванию седла в виде овала и, если это впускной клапан, то к протеканию воздуха, смешивающегося с подаваемой в цилиндр топливовоздушной смесью.

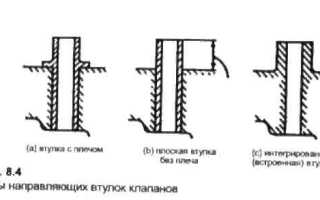

Направляющая втулка обычно изготавливается в форме разборной муфты, чтобы обеспечить ее легкую замену в случае износа, но в некоторых случаях она составляет одно целое с цилиндром или головкой цилиндра, что облегчает передачу тепла от горячего выпускного клапана к системе охлаждения.

В этом случае износ исправляется путем небольшого рассверливания или развертывания направляющей втулки и установки штока клапана большего размера. Если направляющие втулки разборные, они иногда имеют наружное плечо. Направляющие втулки без плеча более простые в изготовлении и более дешевые, при установке они запрессовываются, выступая из головки цилиндров на определенную величину, как изображено на рис. 8.4b.

Пружины клапанов

Пружины возвращают клапаны к седлам после их открывания и удерживают их в этом положении (с помощью давления газа во время такта сжатия и рабочего такта) до следующего открывания.

Пружина должна быть достаточно жесткой, чтобы мгновенно закрыть клапан при максимальных оборотах коленчатого вала двигателя. Жесткость пружины выбирается в зависимости от массы клапана, а также других движущихся деталей клапанного привода, и с учетом максимальных оборотов работы двигателя. Если развиваемое пружиной усилие недостаточно, закрывание клапана будет запаздывать при высоких оборотах, ограничивая тем самым скорость вращения вала двигателя.

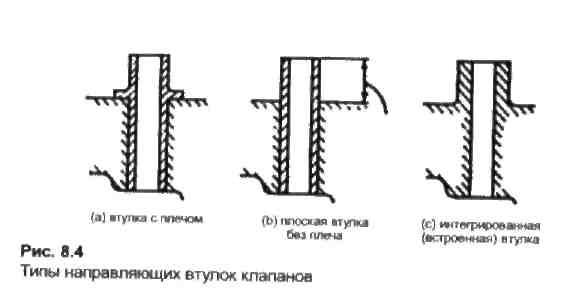

Пружины клапанов обычно бывают витыми, как изображено на рис. 8.1 и 8.5а.

Такие пружины подвержены колебаниям при определенных оборотах двигателя, когда средние витки вибрируют в направлении, параллельном штоку клапана. В экстремальных случаях это может привести к поломке пружин, а также к отскакиванию клапанов рикошетом от своих седел при закрывании. Это может происходить следующим образом:

1 Пружины имеют такую конструкцию, что когда клапан полностью открыт, витки пружины сжимаются, почти касаясь друг друга, что предотвращает возникновение слишком сильных колебаний.

2 Витки располагаются на одном конце ближе друг к другу, чем на другом (рис. 8.5b). Пружины такого типа должны устанавливаться так, чтобы край с более плотным расположением витков был направлен к головке цилиндров.

3 Обычно применяются две (иногда три) пружины, расположенные одна внутри другой. Это не предотвращает полностью колебания, но пружины обычно не вибрируют одновременно при одной и той же скорости двигателя и тем самым предотвращается колебание клапанов. Также, если одна из пружин ломается, вторая пружина будет удерживать давление и предотвратит падение клапана в цилиндр.

Иногда используются пружины другого типа, которые называются волосковыми пружинами (см. рис. 8.5с и 8.5d). Они не подвержены колебаниям, но обычно их установка более сложная.

Фиксация клапанных пружин

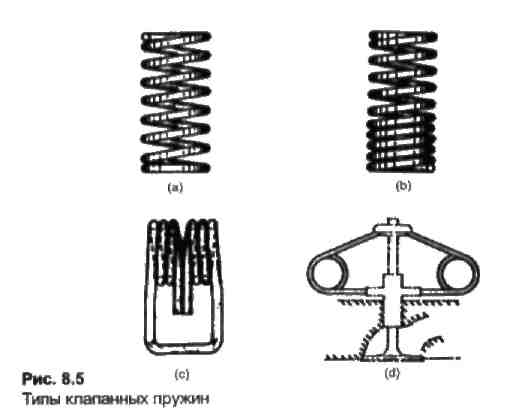

Для соединения пружины с концом штока клапана применяются различные способы. Наиболее используемые способы изображены на рис. 8.6.

Материалы

Выпускные клапаны подвергаются нагреву от горящих газов в процессе их горения; когда горячие газы выпускаются из цилиндра, они обтекают тарелку выпускного клапана. Таким образом, выпускные клапаны является наиболее горячей деталью двигателя и при работе двигателя с максимальной мощностью они нагреваются до температуры приблизительно 650 °С. Для обеспечения такой работы в течение длительного времени для их изготовления требуются специальные сорта стали, для этой цели были также разработаны сплавы, содержащие различные количества марганца, кремния, никеля и хрома.

Выпускной клапан охлаждается благодаря отдаче тепла в двух направлениях: (1) вдоль штока клапана и через направляющую втулку к головке цилиндров и (2) непосредственно в головку цилиндров, от торца к седлу клапана, когда он закрыт. Для обеспечения работы в экстремальных условиях, шток клапана иногда делается полым и частично заполняется натрием, который является чрезвычайно мягким металлом с температурой плавления 98 °С. При рабочей температуре он расплавляется и, перетекая от одного конца штока клапана к другому, помогает передавать тепло от горячего конца. Эта конструкция является довольно дорогой и применяется только тогда, когда это абсолютно необходимо.

Некоторые клапаны покрываются алюминием, чтобы улучшить передачу тепла от клапана к блоку двигателя. Клапаны с алюминиевым покрытием не могут шлифоваться обычным способом, так как толщина покрытия относительна невелика.

Разъемные направляющие втулки клапанов обычно изготавливаются из чугуна, иногда используется бронза, в особенности для выпускных клапанов, поскольку она имеет большую теплопроводность.

Пружины клапанов изготавливаются из пружинной стали. Она содержит приблизительно от 0,6 до 0,7 процентов углерода и обычно небольшое количество кремния, магния и ванадия.

Что такое направляющие в двигателе

«Оказывается всё другому,

колпачёк надевается как

колпачёк на направляющую

втулку….»

из одного форума

О маслосъемных колпачках, направляющих втулках и вообще, о жизни клапанов в моторе.

Еще 50-60 лет назад, в СССР, к проблемам снижения расхода масла в двигателях внутреннего сгорания относились как к очень далекой перспективе. Автомобильные двигатели были, в основной массе, нижнеклапанными, а у таких моторов потери масла через подвижные части клапанного механизма ничтожны. Самые передовые, по тем временам, москвичевские и волговские моторы были

уже с верхним расположением клапанов, однако, верные устоявшимся привычкам конструкторы, при проектировании моторов основное внимание, в борьбе

с расходом масла, уделяли конструкциям поршней и поршневых колец, нежели клапанному механизму.

Каким же образом масло из пространства под клапанной крышкой попадает в цилиндры? Коромысельный привод клапанов, а в моторах с верхним распредвалом, сам распредвал и толкатели, смазываются маслом, подаваемым к ним под давлением. Это масло, выдавливаясь из зазоров механизма, разбрызгивается каплями в пространстве под клапанной крышкой. Капли масла оседают на всех деталях, в том числе, и на верхней тарелке клапанной пружины.

Эта тарелка очень похожа на воронку и, собравшиеся в ней капли масла, стекают вниз по штоку клапана. При работе двигателя на холостом ходу и частичных нагрузках, во впускном коллекторе и в каналах головки блока возникает разрежение. Если зазор между направляющей втулкой клапана и штоком клапана велик, то масло, стекающее из тарелки вниз по штоку, усиленно увлекается этим разрежением во впускной канал головки. Именно поэтому у мотора с изношенными колпачками и направляющими втулками мы наблюдаем сильный плевок белого дыма при начале движения на перекрестке.

В первых верхнеклапанных двигателях меры борьбы с потерями масла через зазоры в паре шток клапана — направляющая втулка сводились к размещению под сухарями клапана резинового кольца, а

под верхней тарелкой пружины стального или резинового колпачка (рис 1).

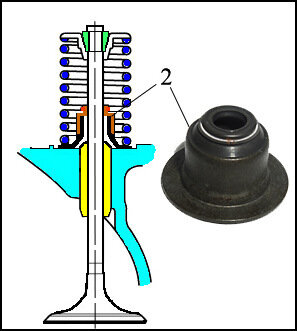

Рисунок 1

Резиновое уплотнительное кольцо под сухарями и маслозащитный колпачок

Однако, такие простейшие устройства прожили не долго и в конструкциях клапанных механизмов повсеместно стали использовать уплотнительные манжеты, которые унаследовали название «колпачки». Ввиду «узкой специализации», вариантов конструкций маслосъемных колпачков (МСК) не так уж много – всего два. А многообразие исполнений заключается лишь в мелких деталях.

На рисунках 2 и 3 представлены два основных вида маслосъемных колпачков. Вариант №1 представляет собой манжетное устройство, надеваемое на выступающую из головки часть направляющей втулки клапана.

Рисунок 2

Маслосъемный колпачок, монтирующийся на направляющую втулку клапана

Вариант 2 монтируется под клапанную пружину, усилие которой фиксирует колпачок на головке и герметизирует его стык с головкой

Рисунок 3

Маслосъемный колпачок с фланцем под пружину

Маслосъемные колпачки (МСК) первого типа получили доминирующее распространение ввиду простоты и дешевизны. Однако, на многих двигателях замена таких колпачков без специнструментов трудоемка из-за сложности работы в стесненном пространстве головки. Маслосъемные колпачки второго типа не контактируют с направляющей втулкой клапана и, соответственно, меньше нагреваются (температура направляющей втулки выпускного клапана всегда выше температуры головки блока). Поэтому такие колпачки более долговечны. При обслуживании двигателя, замена этих колпачков очень удобна и не требует никакого специального инструмента. Однако, цена их в разы выше традиционных. Есть и еще один недостаток, при применении колпачков второго типа длина направляющей втулки вынужденно получается более короткой, а из-за этого снижается ее износостойкость.

Применительно к волговским двигателям, МСК первого типа применяются на всех двигателях отечественной разработки. На двигателях Крайслер применяются МСК второго типа.

Функции маслосъемных колпачков противоречивы: с одной стороны, они должны препятствовать расходу масла через зазоры между направляющей втулкой и штоком клапана, а с другой стороны, они не должны полностью перекрывать поступление масла в зазор, поскольку в этом случае износ направляющей втулки и штока клапана будет чрезмерно сильным. Для улучшения условий смазки пары трения втулка-клапан внутреннюю поверхность втулки иногда выполняют с нарезкой канавок (кольцевых или в виде резьбы) В которых может аккумулироваться смазка. Другим решением проблемы смазки узла втулка-клапан является изготовление направляющих втулок из пористого материала. Таковыми являются чугуны, а также материалы, получаемые по порошковым технологиям. Чугун – материал, содержащий огромное количество микроскопических включений графита чешуйчатой или сферической формы. При механической обработке чугуна миллионы микровключений графита вскрываются режущим инструментом и становятся аккумуляторами смазки. Направляющие втулки клапанов у всех первых верхнеклапанных двигателей были исключительно чугунными. Последующий опыт эксплуатации двигателей показал, что при любой, даже самой идеальной конструкции колпачков незначительный расход масла через них, все же, всегда имеет место. Это наблюдение привело к тому, что массовое распространение стали получать направляющие втулки, изготовленные из бронзы. Бронза не уступает чугуну по антифрикционным свойствам и по износостойкости и при этом она менее хрупка, что позволяет изготавливать втулки более миниатюрными. Это очень важно для современных, высокооборотистых моторов с тонкими, легкими клапанами.

Каким же образом работают маслосъемные колпачки? Плотно надетые на направляющую втулку или прижатые к головке блока пружиной, они охватывают шток клапана манжетной частью и, таким образом, препятствует попаданию моторного масла в зазор шток-втулка. Маслосъемные колпачки изготавливают из специального масло-термостойкого каучука. Однако, с течением времени, эластичность колпачков всегда снижается и отличие качественных колпачков от плохих заключается только лишь в скорости и в степени их старения. Тем не менее, даже потерявшие эластичность МСК, долгое время сохраняют работоспособность, при условии, что зазор между направляющей втулкой и штоком клапана не превышает допустимого. При увеличенном зазоре клапан под воздействием сил от приводного механизма получает возможность качаться в направляющей втулке, отчего изнашивается и деформируется манжета маслосъемного колпачка. Встречались маслосъемные колпачки, у которых на момент ремонта двигателя внутренний диаметр манжетной части был на 0,2-0,3 мм больше диаметра штока клапана (рис 4).

Рисунок 4

Изношенные направляющая втулка клапана и маслосъемный колпачок

В этом случае масло свободно проникает в зазор между направляющей клапана и штоком и образует на впускных клапанах массивный слой нагара, так называемую «шубу» (рис 5 и 6).

Рисунок 5

Нагар на впускном клапане

Рисунок 6

Вид клапана с нагаром изнутри цилиндра. Снимок сделан при

помощи эндоскопа.

Заимствовано с www.liscar.ru

Этот нагар заполняет собой проходное сечение между тарелкой клапана и седлом и препятствует наполнению цилиндра (рис7).

Рисунок 7

А – проходное сечение без нагара

Б – проходное сечение, уменьшенное за счет нагара

Одной из наиболее распространенных мер в борьбе с расходом масла через направляющие втулки клапанов является замена маслосъемных колпачков. В большинстве случаев, эту процедуру выполняют без снятия головки блока с двигателя. При этом, состояние направляющих втулок и наросты нагара на клапанах остаются за пределами внимания. При больших величинах износа направляющих новые маслосъемные колпачки сразу же испытывают большие боковые нагрузки из-за перекладки клапана и интенсивно изнашиваются. Поэтому очень часто, вскоре после замены МСК, снова начинается увеличенный расход масла. Владелец авто, полагая, что состояние головки блока вне подозрений (ведь он только что заменил МСК), ищет другие причины повышенного расхода масла и начинает большой ремонт мотора. В итоге, только что перебранный двигатель продолжает расходовать масло, и … начинаются поиски виновных.

В некоторых случаях, все же, возможна замена МСК без демонтажа головки блока с двигателя. Показаниями к этому являются отсутствие масляного нагара на клапанах и уверенность в том, что износ направляющих втулок клапанов не превышает допустимого. Для осмотра клапанов необходимо демонтировать впускной коллектор (на выпускных нагара не бывает).

Величины зазоров для 402 и 406 моторов представлены в таблицах 1 и 2.

Таблица 1

ЗМЗ 406. . Зазор сборочный, мм . Зазор браковочный, мм

Направляющая втулка -впускной клапан. 0,060-0,022. 0,20

Направляющая втулка — выпускной клапан. 0,067-0,029. 0,20

Таблица 2

ЗМЗ 402. . Зазор сборочный, мм. Зазор браковочный, мм

Направляющая втулка -впускной клапан. 0,097-0,050. 0,25

Направляющая втулка — выпускной клапан. 0,117-0,050. 0,25

Что такое направляющие в двигателе

Направляющие втулки клапанов во всех двигателях изготовляют в виде отдельных деталей. Конструкция их бывает разнообразной (см. рис. 1, позиции 4, 7, 8, 9).

Рис. 1 — Клапаны, направляющие втулки и седла клапанов

В двигателях отечественных автомобилей используют гладкие, менее трудоемкие втулки, обрабатываемые на бесцентровых шлифовальных станках. Направляющие втулки с внешним ограничительным буртиком (см. рис. 1, позиция 8) позволяют центрировать клапанную пружину, удобны при запрессовке, но в изготовлении они более сложны. Целесообразнее поэтому вместо буртика протачивать на втулке канавку под ограничительное кольцо (см. рис. 1, позиция 9), как делают это у втулок верхнеклапанных двигателей ГАЗ (ЗМЗ) и ЗИЛ-130.

Направляющие втулки нередко используют для защиты стержней выпускных клапанов от воздействия горячего потока отработавших газов. В этих случаях они делаются несколько длиннее направляющих втулок впускных клапанов, больше последних выдвигаются в каналы отвода газов и ближе, следовательно, подходят к головкам клапанов. Чтобы избежать заедания во втулке, стержень клапана выполняют с меньшим диаметром у головки (см. рис. 1, позиция 7), или втулку со стороны, обращенной к головке клапана, немного растачивают (см. рис. 1, позиция 9). Глубокая посадка направляющей втулки впускного клапана не применяется, поскольку это увеличивает сопротивление на впуске.

Материалами для изготовления направляющих втулок служат бронза, перлитный чугун и металлокерамика. Металлокерамика представляет собой смесь из порошков железа, меди и графита, которая подвергается прессованию, спеканию в печи и пропитыванию маслом. Металлокерамические втулки обладают меньшей теплопроводностью, но отличаются высокими антифрикционными свойствами и в настоящее время применяются для клапанов двигателей ЗИЛ, ЯМЗ, ЗМЗ, МЗМА и др. В форсированных теплонапряженных двигателях рекомендуется применять бронзовые втулки, обеспечивающие наиболее интенсивный отвод тепла от клапанов.

Направляющие втулки смазываются маслом, которое вытекает из системы смазки и разбрызгивается коромыслами 11 и клапанными пружинами (см. рис. 2, а). От возможного просасывания в цилиндры масла, стекающего по стержням впускных клапанов верхнеклапанных механизмов, последние снабжаются защитными колпачками 1 или манжетами, изготовленными из маслостойкой резины (двигатели ЗИЛ, ЗМЗ и др.). В верхнеклапанных двигателях МЗМА (см. рис. 3, б) направляющие втулки 16 с этой целью делают с наружными фасками (чтобы стекало масло), а в опорной тарелке 11 ниже сухарей 12 крепления клапанных пружин ставят резиновые маслостойкие колечки.

Рис. 2 — Клапанные механизмы:

а) обычный верхнеклапанный с размещением коромысел на общей оси: 1 — резиновый защитный колпачок; 2 — тарелка пружины; 3 — втулка конусная; 4 — сухарики;5 — седло клапана; 6 — клапан; 7 — направляющая » втулка; 8 — опорная шайба;9 — стопорное кольцо; 10 — пружина; 11— коромысло; 12 — контргайка; 13 — регулировочный болт; 14 — наконечник штанги; 15 — ось коромысел; 16 — стойка оси коромысел; 17 — штанга;

б) с индивидуальными опорами коромысел: 1— распределительные вал; 2 — толкатель;3 — штанга; 4 — штырь-стойка шаровой опоры; 5 — коромысло; 6 — регулировочная гайка; 7 — шаровая опора коромысла; 8 — тарелка пружины; 9 — защитный колпачок;10 — пружина; 11— клапан; 12 — поршень

Рис. 3 — Механизмы газораспределения:

а) с нижним расположением клапанов: 1— ниша для сбора масла: 2 — полость коробки клапанов: 3 — шайба опорная (тарельчатая); 4 — сухарики; 5 — блок цилиндров; в—впускной канал; 7—головка цилиндров: 8,9 — впускной и выпускной клапаны; 10,20 — гнезда (седла) клапанов; 11— пружина; 12 — контргайка: 13 — проточка на стержне толкателя; 14 — распределительный вал; 15 — кулачки; 16 — толкатели; 17 — болт регулировочный: 18 — головка болта; 19 — направляющие втулки;

б) с верхним расположением клапанов: 1- кулачок; 2 — картер; 3 — толкатель; 4 — штанга; 5 — стойка крепления валика коромысел; 6 — коромысло; 7 — валик коромысел: 8 — регулировочный болт; 9 — контргайка; 10 — наконечник стержня клапана; 11-тарелка пружин; 12 — сухарики; 13 – наружная пружина; 14- внутренняя пружина клапана- 15 — опорная шайба; 16 — направляющая втулка; 17 — клапан; 18 — седло клапана; 19 — головка цилиндра;

в) со смешанным расположением клапанов: 1- впускной клапан; 2 и 7 — направляющая втулка; 3 и 8 — пружина; 4 — коромысло; 5 — штанга; 6 — выпускной клапан; 9 — толкатель; 10 — распределительный вал

Рассмотренные способы предотвращают излишний расход масла в верхнеклапанных двигателях из-за просасывания его через зазоры между направляющими втулками и стержнями впускных клапанов.

Источник: Райков И.Я., Рытвинский Г.Н. Двигатели внутреннего сгорания, 1971 г.

Что такое направляющие в двигателе

Направляющие втулки двигателя ЗИЛ-130

В двигателе ЗИЛ-130 применены сменные направляющие втулки клапанов, что связано с использованием силумина в качестве материала головки блока. Однако и в двигателях с чугунными головками часто используют сменные направляющие втулки клапанов, особенно выпускных. Это выз-вано желанием обеспечить высокую износостойкость направляющих втулок, что при использовании обычных литейных чугунов не всегда удается-

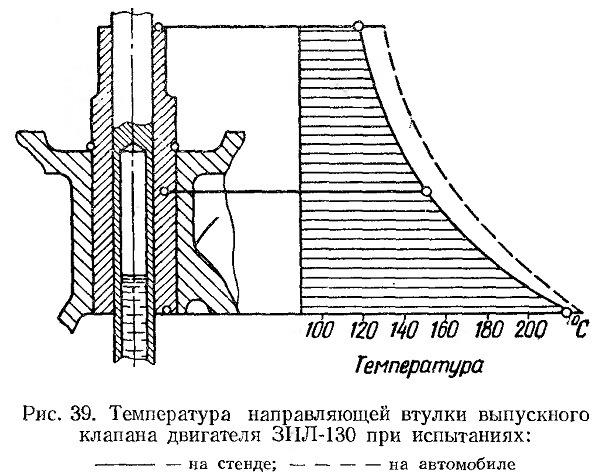

Температурный режим направляющих втулок впускных и выпускных клапанов различен.

Исследования, проведенные на двигателе ЗИЛ-130, показали, что температура направляющей втулки впускного клапана не превышает 120° С. Через зазор между втулкой и стержнем впускного клапана поступает достаточное количество смазки. Изменение температуры втулки по высоте незначительно (около 20° С).

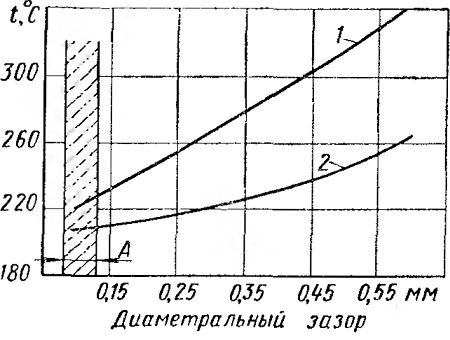

Втулка выпускного клапана имеет значительно более высокую температуру. При стендовых испытаниях у нижнего торца втулки была зарегистрирована температура 220° С (рис. 39). При испытаниях на автомобиле температура оказалась еще более высокой и достигала почти 240° С. По длине направляющей градиент температуры составляет 100—110° С. Через зазор между втулкой и стержнем выпускного клапана проходят отработавшие газы, вследствие чего нарушается подача смазки. Это особенно заметно при больших нагрузках. При увеличении указанного зазора количе-ство проходйщих через него отработавших газов возрастает и температура направляющей втулки резко повышается. Как следует из рис. 40, при зазоре, равном 0,5—0,6 мм, температура нижнего конца направляющей втулки может достигать 340° С.

В качестве материала для изготовления направляющих втулок используют чугуны различного химического состава, алюминиевые и фосфористые бронзы (табл. 16). В отдельных случаях применяют азотированный чугун с твердостью НВ 700—900. Обычно твердость материала направляющих втулок находится в пределах

НВ 200—250, но при повышенных нагрузках применяют закаленный чугун твердостью до НВ 400.

При использовании серых перлитных чугунов количество феррита должно быть не более 5%. Повышенное содержание фосфора желательно, так как при этом улучшается износостойкость материала.

Хорошей износостойкостью отличается железоугольная металлокерамика, особенно суль-фидированная. Направляющие втулки, изготовленные из нее, имеют ресурс, равный 200 тыс. км. Однако технологичность этого материала плохая. Металлокерамика хрупка, чувствительна к подрезу и имеет неодинаковую плотность. Вследствие этого металлокерамические втулки часто ломаются при обработке и в эксплуатации и, кроме того, из-за неодинаковой пористости трудно выдержать требуемую точность отверстия во втулке. При развертывании отверстие имеет увеличенную овальность. Если одновременно с развертыванием направляющей втулки обрабатывается фаска седла клапана, как, например, при изготовлении головок блока двигателя ЗИЛ-130, то возрастают биение рабочей фаски седла и негерметичпость камеры сгорания.

В последнее время в технической литературе появились сообщения о направляющих втулках с установленным на нижнем конце уплотнением. Несмотря на сложность изготовления уплотнения, с помощью этой конструкции может быть решена проблема износостойкости направляющих втулок, поскольку в этом случае к ним можно подвести смазку под давлением.

Рис. 39. Температура направляющей втулки выпускного клапана двигателя ЗИЛ-130 при испытаниях

Рис. 40. Влияние зазора между направляющей втулкой и стержнем выпускного клапана на их температуру t:

А — зазор по чертежу; 1 — направляющая втулка: 2 — седло клапана

Двигатель. Часть 4. Направляющие клапанов и расточка ГБЦ

В предыдущей части мы подготовили ГБЦ нашего «Рыжика» к мех.обработке.

Но сперва нужно кое-что прояснить. Дело в том, что у нас нет шаровых фрез для расточки каналов. Также нет инструментов для качественной прирезки сёдел. Нет даже развёртки для направляющих.

Ради разового ремонта покупать эти дорогие инструменты не было смысла, поэтому для выполнения этих работ пришлось прибегнуть к помощи мастеров.

С расточкой каналов нам помог Юрий «Интервент». Расточил впуск на 33 мм, выпуск на 30 мм (седло 28 мм):

Также он расточил впускной коллектор с прокладкой и подогнал их под каналы ГБЦ. Впрочем, об этом мы ещё расскажем отдельно.

Прежде чем отдать ГБЦ на последующую шлифовку и прирезку, нужно вначале решить вопрос с направляющими втулками клапанов (2101-1007033). Ведь для прирезки сёдел нужны уже запрессованные направляющие, и чтобы не возить ГБЦ дважды, лучше сразу о них побеспокоиться.

Чтобы выбрать втулки, давайте вначале определимся с их материалом:

1) Чугун — готовые стоковые направляющие от 2101 или вариант с 2108 — производства SM, AMP, АвтоВАЗ.

2) Латунь — готовые направляющие производства АвтоВАЗ

3) Металлокерамика — взять готовые втулки от ЗМЗ или иномарок и переточить под вазовскую;

4) Бронза — купить готовые «кооперативные» втулки (amag и т.п.) или выточить на заказ из своей бронзы.

Нетрудно догадаться, что варианты с бронзой и металлокерамикой — самые интересные. Причём, бронза не уступает металлокерамике. Вот цитата из статьи Александра Хрулёва, автора известной книги «Ремонт двигателей зарубежных автомобилей»:

«…изготовленные из бронзы направляющие можно без каких-либо негативных последствий устанавливать взамен металлокерамических, которые широко применяются на двигателях американского и японского производства. По крайней мере, после пробега в 80—100 тыс. км никаких проблем с отремонтированными таким образом моторами не отмечалось.«

Решено — ставим бронзовые направляющие! Где же их взять?

Покупка готовых втулок — дело опасное. Нет гарантии, что производитель не использовал более дешёвый материал (особенно это касается втулок из дорогих бронз).

Да и при изготовлении своих втулок всегда можно чётко соблюсти размер под конкретную ГБЦ и конкретные клапана. Да и форму можно им придать получше.

Поэтому мы выбрали наиболее безопасный вариант — сами купили бронзу и отдали её проверенному токарю.

Какую бронзу выбрать? Давайте прикинем по имеющейся оценочной информации:

1) БрОС, БрОЦС — оловянные бронзы. Дешёвые и мягкие. Использовать можно, но не очень желательно. Разве что БрОЦС5-5-5 можно поставить на впуск.

2) БрАЖ-9-4 — алюминиевая бронза. Распространённый рабочий вариант. Средняя цена, приемлемые свойства.

3) БрБ2 — бериллиевая бронза. Пожалуй, самый лучший вариант, но и самый дорогой. У нас не спорт-мотор, поэтому Брб2 для нас всё же чересчур.

4) БрКМЦ3-1 — кремнисто-марганцевая бронза. Некоторые считают её лучшей альтернативой бериллиевой бронзе.

Мы остановили свой выбор на БрКМЦ3-1. По этому поводу опять цитируем Хрулёва:

«…Помимо БрБ2 для направляющих втулок можно использовать существенно более дешевую и доступную бронзу БрКМЦ. Это также проверенный и хорошо зарекомендовавший себя вариант. Кстати, этот сплав был специально разработан у нас в отечестве именно для подобных целей. Обе эти бронзы можно применять для втулок и впускных, и выпускных клапанов, которые, как известно, работают в разных температурных режимах и условиях смазки. Явных ограничений по ресурсу изготовленных из них деталей не наблюдалось.«

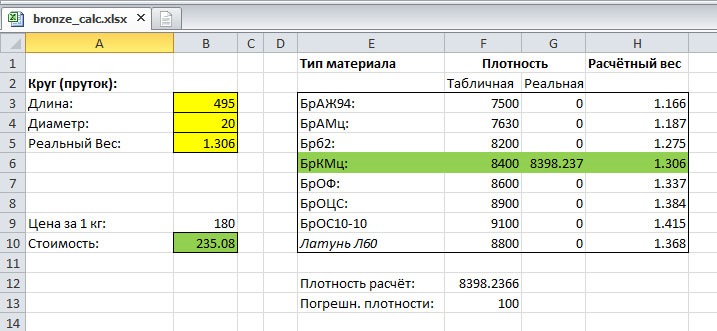

Теперь осталось найти в продаже круглый прут из нужного вида бронзы. Диаметр взяли 20 мм, что позволяет выточить направляющие сразу со стопорными кольцами. Длина прута — 495 мм (т.е. полметра).

Купили мы вот такой бронзовый пруток:

Как теперь определить, что нам не подсунули более дешёвую бронзу или вовсе латунь? 🙂 Очень просто — взвесить купленный пруток на электронных весах, посчитать плотность, зная объём, и сравнить с табличными значениями различных видов бронз.

Для этого мы сделали простенький калькулятор в Excel:

Если кому понадобится его скачать — мы выложили на Google Docs.

Вес нашего прутка получился 1.306 кг, и калькулятор показал, что плотность купленной нами бронзы соответствует плотности бронзы БрКМЦ. Не обманули, значит! 🙂

Направляющие решили изготовить с обтекаемыми формами, чтобы меньше препятствовать движению топливно-воздушной смеси в каналах:

Разумеется, втулка на выпуске немного длиннее.

Если интересно, после изготовления направляющих у нас остался вот такой кусочек бронзы: 🙂

Теперь когда с направляющими разобрались, можно заняться самой головкой. Везём ГБЦ нашего «Рыжика» на дальнейшую мех.обработку. Эти работы мы поручили ребятам с института Патона.

Было сделано:

1) фрезеровка поверхности ГБЦ примерно на 0.4 мм и шлифовка:

2) запрессовка направляющих и прирезка сёдел с нужными фасками:

На фото показаны уже притёртые сёдла.

На впускном седле (справа на фото) 30-градусная внешняя фаска оказалась меньшей, т.к. клапана и так уже просажены примерно на 0.5 мм. Ширина рабочей 45-градусной фаски около 1 мм.

3) Развёртка направляющих под наши клапана. Тепловой зазор соблюдаем строго: 2.5 сотки впуск, 4.5 сотки выпуск.

Маслосгонные канавки во втулках не делали — ребята с Патона заверили, что с этой бронзой и зазорами они не нужны.

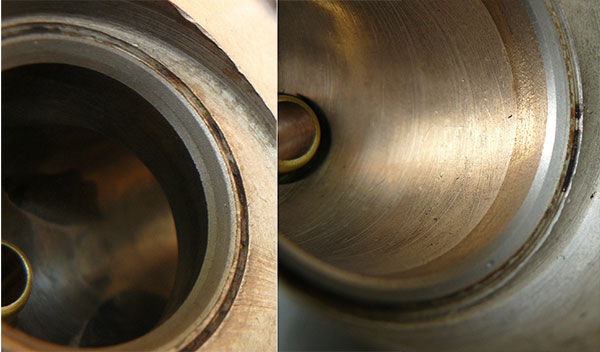

Всё вроде бы получилось замечательно, но с направляющими клапанов вышло одно осложнение. Дело в том, что стопорные кольца токарь выточил на самих направляющих, а глубина запрессовки их в ГБЦ — разная. Видимо, это связано с особенностями литья самой ГБЦ:

На этом фото видно, как стопорное кольцо немного выступает над плоскостью и не даст посадить туда шайбы пружин клапанов вровень с поверхностью ГБЦ. Можно было, конечно, пытаться учесть это при изготовлении самих втулок, но их запрессовка всё равно может внести коррективы.

Что ж, выход из ситуации один: на координатно-расточном станке с центровкой по осям направляющих спилить выступы вровень с поверхностью ГБЦ:

Кстати, это отличная возможность выровнять сами поверхности под шайбы пружин, которые на заводе растачиваются кое-как, базируясь по плоскости самой ГБЦ, а не с центровкой по осям клапанов.

На следующем фото хорошо заметны небольшие заводские перекосы в этих плоскостях:

Конечно, это скорее просто приятный бонус, позволяющий лучше выровнять пружины относительно тарелок клапанов, и не является таким уж важным.

В итоге, всё у нас получилось довольно симпатично, за что спасибо помогавшим нам мастерам!

Ну а остальные работы по сборке ГБЦ мы уже проделаем сами! Следите за дальнейшими выпусками!