Двигатель асинхронный в кинематической схеме

2.1 Расчёт масштаба кинематической схемы

Делись добром 😉

- Введение

- 1. Структурный анализ рычажного механизма

- 2. Динамический анализ рычажного механизма

- 2.1 Расчёт масштаба кинематической схемы

- 2.2 Расчёт масштабов кинематических диаграмм перемещения и скорости ползуна

- 2.3 Расчёт масштаба диаграммы аналога скорости ползуна

- 2.5 Построение диаграммы приведённых моментов и работ сил сопротивления и движущих сил

- 2.5.2 Расчёт масштаба диаграммы приведённого момента силы сопротивления

- 2.5.3 Расчёт масштаба построения диаграммы работ движущих сил

- 2.5.4 Расчёт массы звеньев механизма

- 2.5.7 Расчёт суммарного приведённого момента звеньев в i-том положении

- 2.6.1 Расчёт масштаба диаграммы приращения кинетической энергии

- 2.7 Выбор электродвигателя

- 3. Расчёт параметров зубчатой передачи

- 3.1 Расчёт делительного межосевого расстояния

- 3.2 Определение угла зацепления aw

- 3.3 Расчёт коэффициента суммы смещения

- 3.4 Расчёт радиусов делительных и основных окружностей

- 3.6 Расчёт толщины зубьев шестерни и колеса по делительным окружностям

- 3.7 Расчёт радиуса скругления эвольвент по окружности впадин

- 3.8 Расчёт шага зацепления по делительной окружности.

- 3.9 Определение торцевого коэффициента перекрытия.

- 4 Библиографический список

Похожие главы из других работ:

3.1 Анализ кинематической схемы механизма. Разработка расчётной схемы механической части электропривода и определение её параметров

Кинематическая схема для привода механизма поперечной подачи токарного станка 16А20Ф3 представлена на рисунке 3.1: АД — асинхронный двигатель; ИМ — исполнительный механизм; М — муфта; ДП — датчик положения. Рисунок 3.

3.1 Анализ кинематической схемы, определение параметров и составление расчетной схемы механической части электропривода

Кинематическая схема механизма подачи проволоки представлена на рис. 3.1. Механизм включает в себя двигатель Д, редуктор Р, подающие шестерни 2, прижимные шестерни 1. Кроме того.

1.3 Анализ кинематической схемы, определение параметров и проектирование расчётной схемы механической части электропривода

Установлено, что все современные высокоскоростные лифты имеют систему подъема с противовесом и с уравновешивающими канатами. При больших высотах подъема масса тяговых канатов является весьма существенной.

1.4 Анализ кинематической схемы, определение параметров и составление расчетной схемы механической части электропривода

2.1 Выбор кинематической схемы

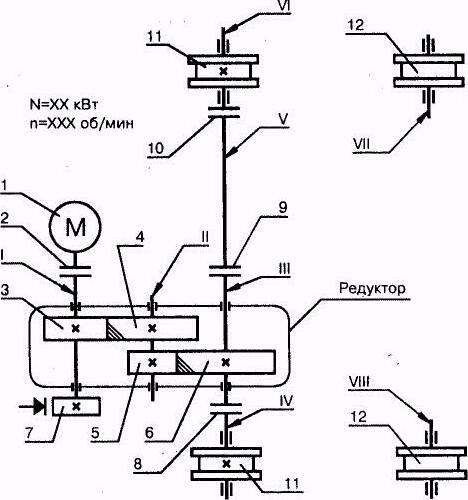

Тележка имеет восемь ходовых, из них четыре приводных колеса. Механизм передвижения выполняется с центральным приводом. Кинематическая схема такого механизма представлена на рисунке 2.1. Рисунок 2.1.

2.1 Разработка кинематической схемы и кинематический расчёт коробки скоростей

1.2 Построение кинематической схемы

Построение кинематической схемы начинаем с разметки неподвижных опор рычажного механизма. Принимаем на чертеже масштабный коэффициент схемы l = 0.01 м/мм. В принятом масштабе LОА = ОА/l = 0.17/0.01 = 17 мм За нулевое принимаем такое положение механизма.

5. Расчет кинематической схемы основной технологической машины линии

Основного технологического оборудования линии производства пастеризованного молока, является сепаратор Г9 — КОВ Рисунок 6.

2.1 Выбор кинематической схемы и расчет ее параметров

Основой проектирования прибора или какого-либо другого механизма является кинематическая схема, определяющая закон движения отдельных звеньев механизма для заданных технических требований.

6. Расчет кинематической схемы механической части ЭП

Отталкиваясь от кинематической схемы механизма можно перейти к расчётной схеме. Для этого приводят скорости, моменты инерции, массы и силы к валу двигателя. В основе приведения лежит закон сохранения энергии.

1.4 Анализ кинематической схемы, определение параметров и составление расчетной схемы механической части электропривода

Механическая часть электропривода состоит из: движущейся части электродвигателя, передаточного устройства и исполнительного органа. Приведенная схема наглядно отражает то.

4. Расчет и разработка кинематической схемы привода станка

Расчет диапазонов регулирования привода Определяем диапазон регулирования привода: . Определяем диапазон регулирования двигателя: . . Определяем диапазон регулирования выходного звена при постоянной мощности.

4. Расчёт кинематической схемы планетарного редуктора. расчёт и построение эвольвентного зацепления

4.1 Расчёт кинематической схемы планетарного редуктора

Рисунок 4.1 Схема планетарного редуктора ; где W — число степеней свободы планетарного редуктора; n — число подвижных звеньев (1,2,3,4,5, H); P5 — пары 5 класса ( (1-3), (2-H), (H-3), (H2 — 5), (3-5), (4-3); P4 — пары 4 класса ( (1-2), (2-3), (4-5), (5-3).

5.4 Расчет частоты вращения каждого вала кинематической схемы

Расчет частоты вращения вала первой передачи: , об/мин. Выразим Расчет частоты вращения вала второй передачи: , об/мин. Выразим Принимаем: Гомогенизатор (рис.

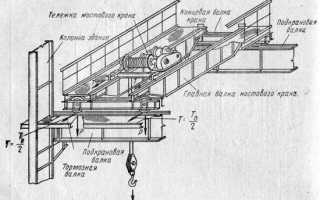

Кинематическая схема мостового крана с описанием

Кинематическая схема мостового крана позволяет понять принципы работы всех крановых узлов и механизмов. В целом принцип работы всего подъемно-транспортного оборудования одинаков: основой является одна или две металлических балки, на которых размещена грузовая лебедка, приводимая в движение электрическим двигателем.

Вид кранового оборудования зависит от типа конструкции и специфики поднимаемых грузов. Однако стоит отметить, что основные узлы грузоподъемных механизмов аналогичны.

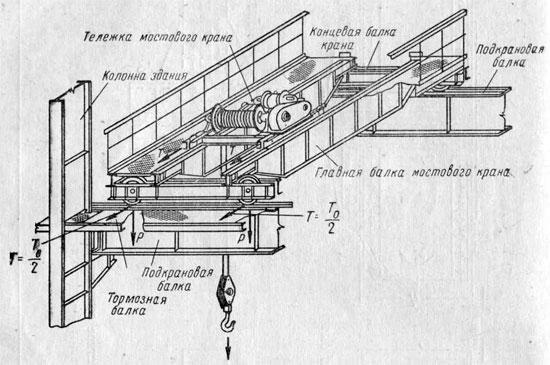

Общая кинематическая схема мостового крана

Рис. 1. Кинематическая схема механизма передвижения мостового крана

На рисунке 1 представлена типовая кинематическая схема кранового механизма, включающая:

- Электродвигатель (чаще всего используются асинхронные трехфазные двигатели).

- Тормоз – обеспечивает остановку и фиксацию перемещаемого груза в любом положении.

- Редуктор – понижает количество оборотов двигателя.

- Барабан – служит для равномерного натяжения крановых тросов.

- Полиспаст – одинарый или обойма из нескольких блоков, обеспечивающих эффективное распределение энергии от привода и выигрыш в скорости и силе.

- Крюк – устройство для захвата груза.

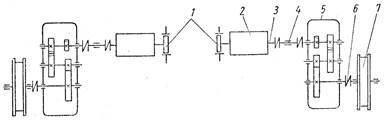

Кинематическая схема механизма передвижения мостового крана

Рис. 2. Схема трансмиссии крана с индивидуальным приводом

Механизм движения крана может быть центральным или индивидуальным. В свою очередь центральное перемещение подразделяется на два вида: с быстроходным и тихоходным трансмиссионным валом.

Рис. 3. Кинематическая схема передвижения мостового крана с тихоходной трансмиссией

Привод крана с тихоходной трансмиссией устанавливается в середине моста и включает: двигатель 3, муфты-тормоза 2 и редуктор 1. Выходной вал редуктора связывается с валом трансмиссии 4, изготовлен из сборных секций, которые соединяются муфтами 5, установленными в подшипниках. Также муфты соединяют трансмиссионный вал с приводом ходовых колес 7, используя зубчатую передачу 6. Вал 4 вращается с той же скоростью, что и колеса, передавая максимальный крутящий момент.

Кинематическая схема механизма подъема мостового крана

В крановых конструкциях мостового типа грузоподъемный механизм размещается на грузовой тележке. Количество устройств для подъема зависит от максимального веса груза, который способна поднять машина.

Схема подъема подъемно-транспортного оборудования зависит от ряда факторов: типа захватного устройства, высоты и массы поднимаемого груза, длины пролета. При использовании крюка, грейфера или электромагнита используется один подъемный механизм.

Рис. 4. Кинематическая схема подъема мостового крана с крюком

Обозначения на рисунке:

- Двигатель

- Муфта

- Тормоз

- Редуктор

- Барабан

- Полиспаст

- Неподвижный блок полиспасты

Для подъема в кранах применяются нормальные и укороченные крюковые подвесы.

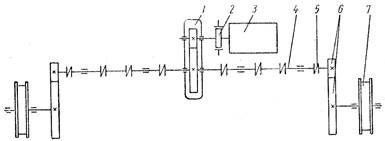

Кинематическая схема тележки мостового крана

Рис. 5. Кинетическая схема тележки

Грузовая тележка отвечает за подъем и перемещение рабочего органа крана. Они конструируются с расчетом для использования как на однобалочных, так и на двухбалочных конструкциях.

На схеме с рисунка 5 показано принцип перемещения тележки. Электрический двигатель 1 передает крутящий момент на приводные колеса 11 через муфты 2,8,9,10. Для снижения количества оборотов предназначены зубчатые колесами с косыми зубьями 3-6. Тормоз 7 блокирует передачу крутящего момента и останавливает тележку.

Важность чтения кинематической схемы подчеркивается тем, что ее чтение обязательно для всех студентов направления «Подъемно-транспортные машины и оборудование». Проектирование и расчет кранов и написание курсовой работы невозможно без понимания принципов работы механизма.

Кинематическая схема поршневого двигателя

Изобретение может быть использовано в двигателестроении. Цель изобретения — снижение вредных изгибающих нагрузок в механизмах преобразования движения. Штоки 5, 6 поршней 3, 4 цилиндров 1, 2 двухстороннего действия связаны через кинематический приводной механизм 7 с выходным валом 8. Входы распределительного устройства 9 связаны с источником подачи рабочего тела, выходы соединены трубопроводами 10 с полостями исполнительных элементов. Орган управления устройством 9 связан с валом 8 через синхронизирующую кинематическую передачу. Элементы снабжены полостями 11-14 холостого хода, расположенными в торцах цилиндров 1, 2. Источник подачи рабочего тела выполнен в виде поршневого механизма. Механизм включает буферный элемент 15 передачи усилий поршневого типа, каждая полость которого соединена с одним из входов 20, 21 устройства 9, и два силовых поршневых цилиндра 16, 17. Штоки 18 цилиндров 16, 17 связаны с поршнем 19 элемента 15. Одному обороту вала 8 соответствуют два рабочих хода поршней цилиндров 16, 17 и полный цикл изменения состояний поршней 3, 4, 19. 4 з.п. ф-лы, 3 ил.

Составитель М.Любомудрова Редактор И.Дербак Техред Л.Олийнык Корректор М.Самборская Заказ 2655/34 Тираж 457 ВН1ШПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101 Подписное

полнительного элемента 2 и открывает каналы сообщения исполнительного элемента 1 .

Аналогично происходит работа устройства при рабочем ходе поршня силового цилиндра 17. При этом рабочие ходы поршней 3 и 4 чередуются в той же последовательности, только движение происходит в обратных направлениях . Вал 8 поворачивается еще на пол-оборота.

Таким образом, одному обороту ла соответствуют два рабочих хода поршней силовых цилиндров и полный цикл изменения состояний поршней исполнительных и буферного элементов Далее цикл работы повторяется.

1. Кинематическая схема поршневого

двигателя,включающая два исполнительных эл-емента передачи усилий в виде цилиндров двустороннего действия с поршнями, штоки которых связаны через кинематический приводной механизм с выходным валом, распределительное устройство, входы которого связаны с источником подачи рабочего тела, а выходы соединены трубопроводами с полостями исполнительных элементов,

ним из входов распределительного устройства , и два силовых поршневых цилиндра , штоки которых связаны с поршнем буферного элемента.

2.Кинематическая схема по п. 1, отличающаяся тем, что буферный элемент передачи усилий выполнен в виде двух цилиндров, штоко- вые полости которых связаны между собой.

3.Кинематическая схема по пп. 1и2, отличающаяся тем, что кинематический приводной механизм выполнен в виде кривошипно-шатунного механизма.

4.Кинематическая схема по пп. 1и2, отличающаяся тем, что кинематический приводной механизм выполнен в виде механизма Баландина.

5.Кинематическая схема по пп. 1и2, отличающаяся тем, что кинематический приводной механизм выполнен в виде двух пар зубчатых колес , содержащих солнечную шестерню и сателлит, причем сателлиты связаны

с коленчатым валом и через шарниры в точках, лежащих на их начальных окружностях , — со штоками исполнительных элементов, расположенных под любым углом друг к другу.

Кинематические схемы компрессоров хладагента установок по производству СПГ

В целях снижения импортозависимости нефтегазовой отрасли и обеспечения энергетической безопасности России в целом в ПАО «НОВАТЭК» с 2016 года ведется активная работа по созданию отечественной технологии производства СПГ «Арктический каскад», в рамках которой создается интегрированная компрессорная установка семи различных газов с приводом от одного ГТД.

Одной из наиболее актуальных задач нефтегазовой отрасли является создание оригинальной отечественной технологии крупнотоннажного производства СПГ на базе разработок наших же предприятий, к чему есть следующие основные предпосылки:

- существующие на текущий момент технологии производства СПГ (ShellDMR, Conoco Phillips, Linde, Technip и др.) были разработаны и внедрены более полувека назад и за это время практически не дорабатывались и не модернизировались. Соответственно, ни одна из них не учитывает последние достижения в области турбо- и компрессоростроения, тепло- и массопереноса;

- невысокая эффективность используемых технологий и применяемого технологического оборудования не соответствует требованиям XXI века, что станет гораздо более ощутимо в случае вероятного роста цен на энергоносители, в том числе и на природный газ;

- высокая металлоемкость оборудования, обусловленная действующими технологиями, значительно сужает возможности их использования в условиях дефицита монтажных площадей (в частности, на морских платформах) и увеличивает капитальные затраты на реализацию проектов;

- упомянутые выше технологии производства СПГ в условиях Российской Федерации являются критически импортозависимыми, и их использование напрямую сопряжено с существенными рисками, как ценовыми (вследствие изменения валютных курсов), так и санкционного характера, повлиять на которые не представляется возможным;

- предлагаемые на рынке технологии производства СПГ по сути являются универсальными и не учитывают климатических условий в месте строительства заводов СПГ, что значительно (особенно для регионов Крайнего Севера РФ, где располагается основная ресурсная база) снижает их эффективность;

- динамичный рост интереса к СПГ на мировых рынках на фоне снижения популярности трубопроводных проектов и требования потенциальных заказчиков к диверсификации поставок природного газа.

Основными отличительными особенностями технологии производства СПГ «Арктический каскад» (рис. 1) являются:

- сжижение сырьевого газа при высоком давлении, что обеспечивает улучшение параметров теплообмена, компактность и низкую металлоемкость установки;

- первый контур предварительного охлаждения этаном до температуры –84 °С, что позволяет в полной мере использовать преимущества арктического климата и достичь максимальной эффективности;

- второй контур – переохлаждение азотом до –137 °С, что дает возможность применить теплообменники на однофазных средах и отказаться от услуг зарубежных лицензиаров технологий и оборудования.

Рис. 1. Принципиальная схема технологической нитки сжижения.

Производительность 4 млн т/год

В технологии «Арктический каскад» используются следующие основные физические процессы:

- конденсация этана в воздушных охладителях;

- предварительное охлаждение газа до –84 °С в этановых испарителях;

- доохлаждение и переохлаждение газа до температуры –137 °С азотом;

- дросселирование переохлажденного газа до атмосферного давления.

Данную технологию производства СПГ целесообразно применять при среднегодовых температурах ниже +5 °С. При температуре наружного воздуха выше +20 °С она малоэффективна.

Однако для практической реализации такой технологической схемы потребовалось разработать и изготовить компрессорную установку (КУ), с помощью которой производилось бы компримирование семи различных газов (этана пяти различных параметров, азота и природного газа). Реализация идеи на трех автономных КУ не только привела бы к значительному усложнению блока компримирования, но и снизила бы надежность работы установки по производству СПГ в целом.

В результате проведенного анализа возможных путей реализации было принято решение разработать и применить интегрированную КУ с приводом от одного ГТД мощностью 25 МВт (ПС-90).

Существующие типовые кинематические схемы компрессоров хладагента установок по производству СПГ (для одновального промышленного ГТД в качестве привода КУ, рис. 2а) несмотря на известные преимущества (широкий опыт применения, прямой привод компрессоров, простота конструкции имеют серьезные и многочисленные недостатки:

- сложность технического обслуживания (ТО);

- длинная (порядка 70 м) линия вала;

- невозможность регулирования изменением оборотов (не более 5 %);

- одинаковые обороты всех компрессоров;

- значительные массогабариты (невозможность применения на морских платформах);

- большая потребляемая мощность для запуска ГКА (порядка 25 МВт).

Рис. 2. Типовые кинематические схемы компрессоров хладагента: а) для одновального промышленного ГТД; б) для многовального конвертированного ГТД

Более современные кинематические схемы для многовальных конвертированных ГТД в качестве привода (рис. 2б) также имеют определенные преимущества:

- относительно короткая линия вала;

- снижение массогабаритов за счет применения мультипликаторов и увеличения номинальных оборотов компрессоров;

- невысокая мощность пускового устройства (менее 1,5 МВт);

- оперативность замены ГТД (порядка трех суток);

- возможность достижения более высокого КПД компрессора за счет повышения рабочих оборотов; при сравнимом количестве недостатков:

- в случае применения в технологии «Арктический каскад» потребуется три КУ (природный газ + азот + этан);

- сложность проведения ТО компрессоров;

- невозможность обеспечения различных оборотов компрессоров;

- взаимное термодинамическое влияние ступеней воднокорпусном компрессоре;

- невысокая живучесть КУ в целом.

Исходя из вышеизложенного, а также в целях упрощения конструкции и повышения надежности работы КУ, в процессе разработки было принято решение применить интегрированные КУ на базе многовальных мультипликаторов (рис. 3):

Рис. 3. 1 – ГТД; 2 – главный мультипликатор; 3 – мультипликатор компрессора этана; 4 – компрессор азота; 5 – компрессор этана; 6 – компрессор сырьевого газа

Очевидные преимущества предлагаемой кинематической схемы заключаются в следующем:

- возможность привода всех компрессоров от одного ГТД;

- различные обороты на номинальном режиме для отдельных ступеней компрессоров;

- компактность и малая металлоемкость;

- высокая надежность и живучесть КУ;

- высокая эффективность отдельных ступеней и КУ в целом;

- простота технического обслуживания;

- короткая линия вала;

- широкий диапазон регулирования по оборотам (70–105 % от номинальных);

- отсутствие горизонтальных разъемов корпусов компрессоров;

- единая маслосистема;

- значительные резервы совершенствования и применения.

Однако описанная схема не лишена и недостатков:

- сложные и габаритные мультипликаторы;

- наличие механических потерь в мультипликаторах;

- большая емкость маслосистемы;

- инерционность регулирования;

- большое количество запорной и регулирующей арматуры.

С большой долей вероятности можно утверждать, что, несмотря на возможность и целесообразность применения одноприводной кинематической схемы с использованием интегрированных КУ на базе многовальных мультипликаторов для мощности ГТУ до 25 МВт, её использование в установке порядка 50 МВт не столь однозначно и подлежит дополнительному рассмотрению и обоснованию.

В соответствии с планами ПАО «НОВАТЭК», установка по производству СПГ «Арктический каскад», производительностью 1 млн т в год должна быть введена в работу в 2019 году. По результатам эксплуатации в начальном периоде можно будет сделать вывод о надежности и эффективности предложенных выше технических решений, а также разработать мероприятия по их усовершенствованию.

Авторы:

О. Е. Васин, Р. М. Минигулов, В. В. Боднарук – ПАО «НОВАТЭК»

Е. Р. Ибрагимов – АО «НИИтурбокомпрессор им. В. Б. Шнеппа» (Казань)

Д. В. Пашинкин – ООО «УК «Группа ГМС»

В. И. Ситас – Voith Turbo GmbH & Co. KG Office Moskau

Источник: Журнал «Газотурбинные технологии», апрель-май 2018