РЕЖИМ РАБОТЫ И ЧАСТОТА ВКЛЮЧЕНИЙ ЛИФТОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ

РЕЖИМ РАБОТЫ И ЧАСТОТА ВКЛЮЧЕНИЙ ЛИФТОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ

Все лифтовые двигатели работают в повторно-кратковременном режиме, и все фирмы, выпускающие лифтовые двигатели, этот режим работы для своих двигателей оговаривают. Однако этот режим для различных двигателей неодинаков. Для односкоростных двигателей чаще всего задается

относительная продолжительность включений 40%. Для двухскоростных двигателей задается продолжительность включений отдельно для каждой скорости. Для большой скорости она обычно составляет 30, 40, 50, 60%, для малой—10, 15, 25%). Относительная продолжительность включения на обмотке большой скорости изменяется с увеличением частоты включений, так как снижается средняя продолжительность движения лифта.

У односкоростных двигателей, применяемых на тихоходных лифтах малой грузоподъемности, частота включений составляет от 40 до 100 в час. Для двухскоростных двигателей большинством зарубежных фирм принят следующий ряд частот включений в час: 60; 90; 120; 180; 240. У отечественных двухскоростных лифтовых двигателей серии АС2, не имеющих принудительной вентиляции, допустимая частота включений составляет 120—200 в час. Один и тот же двигатель можно применять при различной частоте и продолжитености включений при условии изменения его мощности и системы вентиляции. Многие зарубежные фирмы дают в каталогах соответствующие таблицы. С увеличением частоты или продолжительности включений снижается номинальная мощность двигателя, а при частоте включений свыше 180 предлагается установка

вентилятора типа «наездник» и непрерывная- вентиляция, так как при большой частоте включений, с одной стороны, увеличивается нагрев двигателя в результате увеличения потерь в переходных режимах, а с другой — за счет снижения средней скорости вращения снижается эффективность охлаждения of вентилятора, установленного на валу двигателя. Существует также зависимость между частотой включений и суммарным маховым моментом, приведенным к валу электродвигателя.

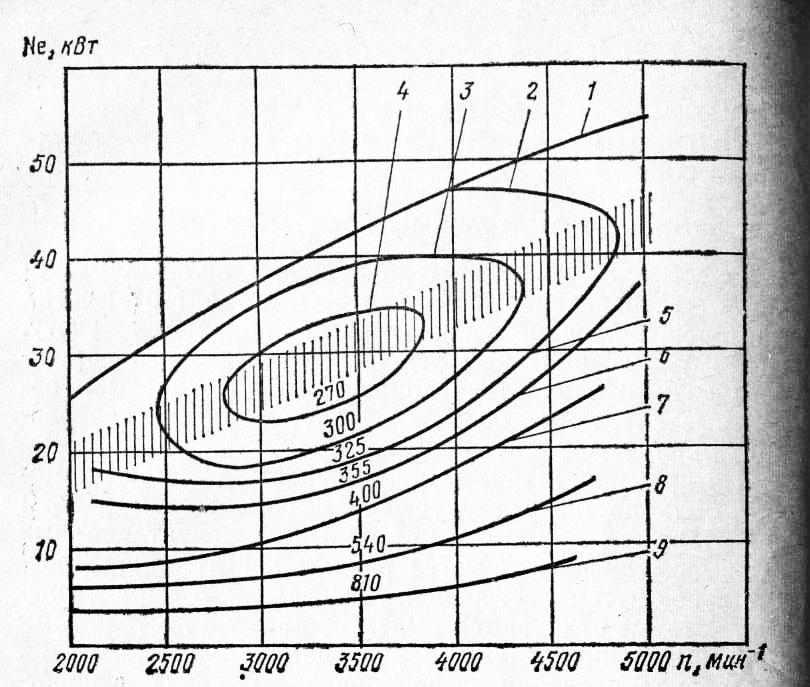

Рис. 15. График зависимости мощности и суммарного махового момента от ПВ для двигателей фирмы Loher (ФРГ) при 240(1), 180(2) и 120(5) включениях в час

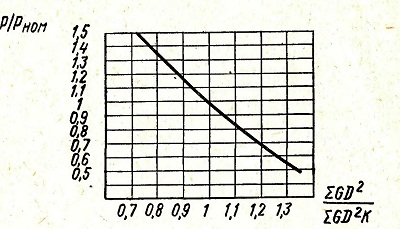

Рис. 16. График зависимости мощности от суммарного махового момента для двигателей фирмы Loher (ФРГ)

Наличие кабины и противовеса приводит к тому, что лифт имеет значительные поступательно-движущиеся массы. Кроме того, маховой момент искусственно увеличивается из-за применения массивной тормозной полумуфты или специального маховика на валу двигателя. Это вызвано стремлением сгладить протекание переходных процессов, уменьшить ускорения и рывки и зависимость ускорений от загрузки кабины. Однако при увеличении маховых масс затягиваются переходные процессы, что при большей частоте включений ведет к увеличению нагрева двигателя. Поэтому некоторые фирмы дают специальные кривые зависимости допустимого числа включений от маховой массы. График зависимости мощности и суммарного махового момента системы от продолжительности включения (ПВ) при различных частотах включений (120, 180 и 240 включений в час) для двигателей фирмы

Loher приведен на рис. 15. График зависимости мощности двигателя от суммарного махового момента — на рис. 16.

Кривые графиков показывают, что двигатель можно более полно использовать в тех случаях, когда конкретные условия эксплуатации значительно отличаются от режимов, приведенных в каталоге.

Эффективный режим работы двигателя

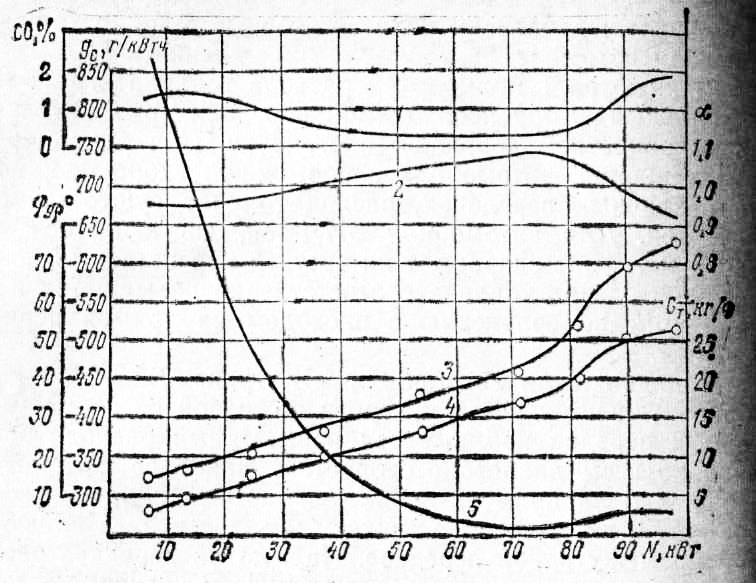

Линии постоянного расхода топлива универсальной характеристики, представленные на рис. 9, позволяют не только выделить области минимального расхода топлива, но и являются исходными данными для разработки правил экономичного управления автомобилем. Рассматриваемая область расположена всегда ниже границы внешней скоростной характеристики.

Минимальный удельный расход топлива при работе двигателя по нагрузочной характеристике с постоянной частотой вращения коленчатого вала соответствует мощности приблизительно 75% от максимального ее значения для данного режима.

Отклонение режима работы двигателя от оптимального сопровождается ухудшением его топливной экономичности. Увеличение удельного расхода топлива при пониженной частоте вращения и мощности двигателя обусловлено ростом относительных насосных и тепловых потерь, а также ухудшением процессов смесеобразования. Для обеспечения стабильности воспламенения на этих режимах необходимо обогащать горючую смесь, что связано с дополнительным ухудшением топливной экономичности двигателя. Экономичная область работы двигателей грузовых автомобилей с карбюраторными двигателями находится в пределах 1500…2000 об/мин, а легковых — 2500—3000 об/мин.

Повышение удельного расхода топлива на режимах максимальных или близких к ним нагрузок является следствием увеличенных потерь на трение, дополнительного расхода мощности на привод вспомогательных агрегатов силовой установки и обогащения горючей смеси. Наиболее экономичен предэкономайзерный режим. В случае применения карбюраторов с последовательным включением камер экономичным считают режим, соответствующий началу включения дополнительной камеры, а на высоких скоростях движения — эко-ностата.

Закономерность изменения универсальной характеристики дизеля отличается от такой же закономерности карбюраторного двигателя. Снижение частоты вращения высокооборотного двигателя до 2200 об/мин сопровождается улучшением топливной экономичности.

В городских условиях автомобильные двигатели по различным причинам работают вне экономичной области, при низкой частоте вращения и частичных нагрузках, для которых характерны повышенные удельные расходы топлива. Экономичная же область работы двигателя находится между 45 и 75% максимальной частоты вращения коленчатого вала, что вытекает из анализа универсальных характеристик двигателя.

Режимы работы автомобилей.

Из таблицы следует, что режимы разгона наиболее представительны как по продолжительности, так и по расходу топлива. Этим и можно объяснить повышенное внимание к ним со стороны водителей и работников технических служб АТП .

Продолжительность работы автомобиля на постоянных режимах относительно невелика, а их влияние на основные показатели автомобиля весьма заметно.

Холостой ход. Продолжительность работы двигателя на холостом ходу автомобилей составляет 17…22%, автобусов 29%, достигая у легковых таксомоторов

В условиях междугородного сообщения эта продолжительность в зависимости от параметров и состояния дорожной сети, а также от характеристик транспортных потоков составляет 1…5%. Большие значения относятся к насыщенным автомагистралям, например к дорогам Московской области.

Двигатель на холостом ходу, как известно, не производит полезной работы, поэтому водитель должен стремиться к ограничению продолжительности этого режима. Если работа автомобиля на холостом ходу не связана прямо или косвенно с безопасностью дорожного движения, то при любой остановке, превышающей две минуты, необходимо выключать двигатель.

Режимы ускорения. В городских условиях продолжительность работы автомобиля на неустановившихся режимах достигает 67%. В часы пик доля режимов разгона дополнительно увеличивается на 10…20%. Протяженность участков разгона и замедления, существенным образом влияющих на среднюю техническую скорость движения, составляют 70…80% от общего пути, пройденного автомобилем.

На долю режимов разгона падает 45…51 % общего количества потребляемого топлива. Во время разгона расход топлива в 1,35…1,45 раза больше, чем при равномерном движении автомобиля на этом же участке. Это можно объяснить тем, что значительная часть топлива, расходуемая на приобретение автомобилем кинетической энергии, при замедлении может быть обращена в полезную работу лишь частично. В процессе разгона грузового автомобиля средней грузоподъемности с карбюраторным двигателем с места путем последова-.

тельного переключения передач до скорости 40 км/ч на преодоление инерционных сил дополнительно расходуется 50…60 г топлива.

Расход топлива на режимах разгона прежде всего зависит от средней величины ускорения автомобиля, производительности ускорительного насоса, частоты и качества выполнения приемов переключения передач, а также от суммарного числа оборотов коленчатого вала, приходящихся на единицу пути.

Испытания автомобиля с различными типами ускорений показали, что наиболее экономичный разгон достигается при ускорении 1 м/с2.

Средние величины ускорений грузовых автомобилей, работающих о прицепами, в 1,3…1,5 раза меньше, чем у одиночных автомобилей.

Важный резерв снижения расхода топлива — совершенствование организации дорожного движения путем уменьшения его неравномерности. Снизить неравномерность можно правильным формированием однородности транспортного потока, сокращением числа остановок перед светофорами и перекрестками, а также использованием водителем менее напряженных объездных магистралей.

Влияние количества остановок на расход топлива может быть показано на примере испытания автомобиля на участке протяженностью 4 км.

Организация безостановочного движения на маршрутах, обеспечивающих более высокие эксплуатационные скорости, снижает расход топлива на 20…25% по сравнению с расходом на загруженных магистралях города. В связи с этим, выбирая маршрут движения, водитель должен помнить, что кратчайший путь с точки зрения экономии топлива не всегда является оправданным.

Наиболее целесообразно использование объездных (кольцевых) или хордовых автомагистралей (с интенсивностью до 250 авт/ч) вне центральной части города. Специальные опыты позволили установить, что при проезде грузового автомобиля через центральную часть города Москвы (кратчайшее расстояние) расход топлива увеличивается на 15…20%, а продолжительность движения возрастает в 1,5…1,7 раза по сравнению с теми же данными на маршрутах с менее интенсивным движением. Объяснить это можно прежде всего ростом интенсивности автомобильного движения, которая в центральной части города ежегодно возрастает на 8… 10%.

Заметное влияние на расход топлива оказывает и расстояние между светофорами. Измерения в реальных условиях эксплуатации позволили выявить следующую закономерность.

С точки зрения экономической эффективности транспортных средств, расстояние между светофорами должно составлять не менее 750…1000 м.

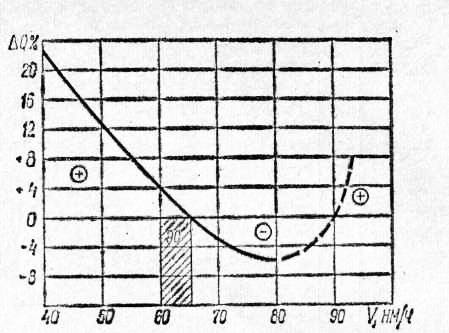

Введение ограничения скорости движения тесно связано с расходом топлива (рис. 10). Анализ показывает, что грузовой автомобиль средней грузоподъемности при ограничении максимальной скорости на междугородных магистралях до 50 км/ч расходует топлива на 12% больше, чем при эффективной экономичной скорости 60…65 км/ч. Эта разница еще больше при уменьшении максимальной скорости до 40 км/ч.

Следует отметить, что ограничение максимальной скорости движения в городах и на междугородных магистралях не противоречит созданию двигателей с достаточным запасом мощности. В разумных пределах этот запас необходим для обеспечения высоких динамических качеств, эффективного преодоления пйдъемов и выполнения быстрых обгонов и маневров.

Установившиеся режимы. Продолжительность работы автомобиля на установившихся режимах относительно невелика, но ее влияние на основные показатели автомобиля весьма заметно.

Около 40% грузовых автомобилей двигаются на междугородных магистралях со скоростью 60 км/ч, в центральной части города — 22 км/ч, а на хордовых маршрутах — 29 км/ч. Движение автомобилей с постоянными скоростями обеспечивает снижение расхода топлива до 35…42% по сравнению с расходом топлива на неустановившихся режимах.

Минимальный расход топлива у грузовых автомобилей с карбюраторными двигателями при движении по горизонтальному участку на прямой передаче (без помех) соответствует скорости 25…30 км/ч, а с дизелями — 35…40 км/ч. Однако при таких скоростях резко снижается производительность автомобиля.

Аналогичные закономерности характерны и для легковых автомобилей. Эффективная экономичная скорость движения «Волги» ГАЗ -24 равна 80…85 км/ч, расход топлива в этом случае равен 13,5 л/100 км, а для «Волги» ГАЗ -ЗЮ2 он несколько меньше—12,1 л/ 100 км. При движении же автомобиля со скоростями 30…35 км/ч удельный расход топлива увеличивается в 1,8…2 раза.

Чтобы понять физический смысл приведенных закономерностей, необходимо обратиться к нагрузочной характеристике двигателя. Влияние нагрузки на топливную экономичность двигателя показано на рис. 3. С уменьшением нагрузки удельный расход топлива заметно повышается что связано с ухудшением рабочего процесса, относительным увеличением доли остаточных газов, а также с ростом потерь тепла в системе охлаждения и с ОГ.

Важную роль в снижении расхода топлива играет и правильный выбор необходимой передачи применительно к конкретной дорожной обстановке. При равномерном движении автомобиля с постоянной скоростью, но на различных передачах, расход топлива существенно меняется. Для автомобиля ЗИЛ -130, двигающегося с одной и той же скоростью на третьей или четвертой передачах, расход топлива соответственно повышается на 25 и 16% по сравнению с расходом на прямой передаче.

При движении автомобиля «Жигули» BA3-2103 по горизонтальному участку дороги на любой из промежуточных передач наблюдается повышенный расход топлива во всем диапазоне скоростей. Наиболее наглядно это видно на примере движения автомобиля со скоростью 40 км/ч, которая может быть достигнута на любой промежуточной передаче. На третьей передаче расход топлива увеличивается на 12%, на второй — на 70%, а на первой — возрастает в три раза.

Движение автомобиля с небольшими скоростями на прямой передаче сопровождается малой частотой вращения коленчатого вала, снижающей величину давления в системе смазки. Поэтому продолжительное время ездить на прямой передаче со скоростями, близкими к минимально устойчивой (менее 40 км/ч), нецелесообразно. Частота вращения коленчатого вала двигателя, соответствующая такой скорости, для различных моделей легковых автомобилей равна 1500…1600 об/мин.

Структура и параметры транспортных потоков оказывают заметное влияние на формирование режимов работы автомобилей. Максимальное число (плотность) транспортных средств, двигающихся в одной пачке (потоке), достигает 130…140 единиц, что практически соизмеримо с длиной перегонов между пешеходными переходами и перекрестками. Расход топлива при свободном движении автомобиля ЗИЛ -130 с полной нагрузкой и скоростью 35 км/ч на 1 км пути составляет 230 см3, а при интенсивности движения, равной 600 авт/ч, он достигает 353 см3, т. е. увеличивается на 65%.

Влияние интенсивности дорожного движения на расход топлива носит сложный характер. В случае увеличения средней скорости движения до 40 км/ч, несмотря на рост интенсивности дорожного движения, наблюдается уменьшение расхода топлива.

Таким образом, расход топлива у автомобиля в транспортном потоке (из-за неравномерности дорожного движения) существенно отличается от расхода у одиночного автомобиля на горизонтальном участке дороги. Именно поэтому в городских условиях водитель должен следить за равномерным движением автомобиля с постоянными скоростями.

Режимы замедления. В городских условиях продолжительность работы грузовых автомобилей на режиме ПХХ достигает 25% общего баланса времени пребывания автомобиля на линии. В этом режиме двигатель, не совершая транспортной работы, потребляет в среднем 8… 12% топлива от его общего расхода.

При переходе двигателя на режим ПХХ путем резкого закрытия дроссельной заслонки происходит значительное и ненужное переобогащение горючей смеси, поступающей в цилиндры двигателя.

Специальные эксперименты показали, что торможение грузового автомобиля средней грузоподъемности со скорости 30…40 км/ч до полной остановки приводит к безвозвратной потере энергии, эквивалентной 60 г топлива.

В городских условиях наиболее характерный режим ПХХ соответствует частоте вращения коленчатого вала 1400 об/мин и полному закрытию дроссельной заслонки.

Существует два принципиальных направления снижения токсичности отработавших газов на режимах ПХХ . Первое связано с интенсификацией процесса сгорания, а второе — с его прекращением. Для первой группы устройств характерны подача дополнительного количества горючей смеси и изменение параметров системы зажигания. К ним относят приоткрыватели дроссельной заслонки, демпферы ее закрытия и обводные системы, обеспечивающие снижение выброса СН на 40…65%, но одновременно с этим ухудшающие топливную экономичность на 4…5%. В этом случае несколько ухудшается и эффективность торможения двигателем.

Ко второй группе устройств относят: ограничители разрежения, экономайзеры ПХХ и комбинированные системы.

Общие рекомендации водителю по выбору режимов работы двигателя и автомобиля следующие:

— -экономичная эффективная скорость движения на горизонтальном участке дороги должна быть на 25…30% меньше максимальной скорости автомобиля;

— частота вращения коленчатого вала должна быть на 30…40% ниже номинальной частоты вращения для данного типа двигателя.

В процессе движения важнейшую роль играют правильный выбор и прогнозирование режима работы двигателя и скорости движения автомобиля, рациональное применение техники переключения передач, использование наката с учетом профиля и состояния дорожного покрытия, а также правильная оценка ДТС в целом.

Режимы работы электродвигателей

Режимы работы электродвигателей по ГОСТ

Режимы работы электродвигателей по ГОСТ

Электродвигатели могут работать в разных режимах, которые различаются сроком рабочего цикла, характером и величиной нагрузки, величиной потерь на разных этапах работы и способом охлаждения.

Существует множество комбинаций этих параметров. Те из этих сочетаний, которые являются наиболее востребованными и повсеместно применяются на практике, составляют так называемые номинальные (типовые) режимы.

Режим работы электродвигателей можно описать разными способами. Во-первых, численно. Такой способ применяется, когда нагрузка электродвигателя остается постоянной или ее изменение заранее задано. Во-вторых, для этого может использоваться график зависимости каких-то характеристик двигателя от времени. В-третьих, потребитель может выбрать один из номинальных режимов согласно техническому паспорту – металлической табличке на щитке электродвигателя, в которой указаны тип, номер, мощность, КПД, а также рекомендуемый режим работы (в виде аббревиатуры от S1 до S8). В типовых режимах должны работать серийные электродвигатели, при этом безотказная и надежная работа машины гарантируется производителем в том случае, если двигатель эксплуатируется в указанном в его паспорте режиме при номинальной нагрузке. Быстрый выход из строя, как правило, связан именно с тем, что электрическая машина была выбрана без учета необходимого номинального режима. К примеру, может сгореть двигатель грузоподъемного механизма с частыми пусками, если он был рассчитан на более легкие условия эксплуатации. При условии правильной эксплуатации двигатель может работать до 20 лет без капитального ремонта. Значительное уменьшение срока службы, связанное с ранним разрушением изоляции, связано с превышением допустимой температуры.

Существует несколько номинальных режимов, описанных МЭК (Международной электротехнической комиссией) и принятых ГОСТом. Базовыми режимами являются первые три (S1, S2 и S3). Отечественные производители отмечают в паспортах данные именно для этих режимов. Более сложные условия требуют использования режимов S5 — S8 (торможение, переменная нагрузка, реверсирование). Базовая характеристика нагрузочных режимов – это выделение тепла. Эксплуатация электрической машины сопровождается ее нагревом, это объясняется происходящими в ней процессами.

Продолжительный режим работы S1

Большинство машин рассчитано на режим S1. Он подходит для двигателей конвейеров, компрессоров, насосов, вентиляторов, транспортеров. Для него свойственна постоянная нагрузка без перерыва, до достижения теплового равновесия. Это означает, что все части двигателя нагреваются, и температура приобретает постоянное значение.

Кратковременный режим работы S2

На определенном этапе машина работает при постоянной нагрузке (10, 30, 60 и 90 мин). Этого срока недостаточно для получения теплового равновесия. Затем наступает остановка, отключение и охлаждение. Такой режим характерен для электроприводов вентилей и шлюзов.

Повторно-кратковременный режим работы S3

Используется в подъемниках и кранах. Для него характерно повторение одинаковых этапов работы и последующей остановки машины. Температура не успевает достичь постоянного значения, а за время остановки машина не успевает полностью остыть. Цикл ограничивается 10 минутами.

Режим S4

Отличается продолжительным периодом пуска. Содержит повторяющиеся серии, в каждой из которых двигатель запускается, работает при постоянной нагрузке, затем остывает (но не полностью). Максимально возможный нагрев также не происходит. Существенным для этого режима является учет потерь во время запуска, которые обеспечивают превышение температуры отдельных частей машины.

Режим S5

Включает в себя серию одинаковых циклов, в каждом из которых двигатель продолжительный срок запускается, работает, осуществляет быстрое торможение и затем охлаждается. На нагрев влияют потери не только при запуске, но и при замедлении работы.

Режим S6

Это ряд повторяющихся циклов работы, когда машина не достигает постоянной температуры, но также и не остывает. Период каждого цикла не более 10 минут. Машина сначала работает с постоянной нагрузкой, затем на холостом ходу.

Режим S7

Это серия повторяющихся циклов, которые содержат продолжительный пуск, неизменную номинальную нагрузку и быстрое электрическое торможение. Отличается отсутствием остановок. Сроки работы не настолько велики, чтобы достичь теплового равновесия. При торможении наблюдаются существенные потери, которые обеспечивают нагрев машины.

Режим S8

Это сложный режим, включающий серию повторяющихся циклов, в течение которых осуществляется работа на нескольких различных уровнях нагрузки и скорости без остановки. Тепловое равновесие не достигается.

Об устройстве электродвигателя и принципе его работы вы можете узнать в следующей статье.

Условия и номинальные режимы работы тяговых двигателей

Описание электропоездов и электровозов, расписание поездов, фотографии

§ 28. Условия и номинальные режимы работы тяговых двигателей

Условия работы тяговых двигателей и требования, предъявляемые к ним. Тяговые двигатели, служащие для превращения электрической энергии в механическую, во время работы подвергаются воздействию динамических сил, возникающих при движении колес по неровностям пути, и вибрациям, которые особенно велики в зимних условиях, когда верхнее строение пути обладает повышенной жесткостью. Инерционные динамические ускорения достигают 3£ при рамном и 15§ при опорно-осевом подвешивании тягового двигателя. При опорно-осевом подвешивании и жесткой передаче динамические ускорения на поверхности якоря достигают 25§

Конструкция тягового двигателя, его подвешивание и передача должны обеспечивать наименьшее динамическое воздействие подвижного состава на путь и пути на двигатель, что особенно важно при высоких скоростях движения. Для этого в передаче желательно применять эластичные элементы, а массу самого двигателя максимально снижать. На пассажирских локомотивах и моторных вагонах, рассчитанных на движение с высокими скоростями, применяют рамное подвешивание двигателей.

При трогании электровоза с места ток тяговых двигателей может достигать двойного номинального, а при снижении нагрузки частота вращения — превышать более чем в 2 раза номинальное значение. Особенно высокая частота вращения возникает при боксовании колесных пар.

Механическая прочность якоря должна соответствовать частоте его вращения, превышающей наибольшую на 25% при параллельном и на 35% при последовательном соединении двигателей. В диапазоне нагрузок 75—125% номинальной не-

допустимо расхождение частот вращения отдельных двигателей при полном возбуждении более чем на 3%, а в случае предельно ослабленного — более чем на 4%. Поэтому магнитные материалы двигателей должны иметь стабильные характеристики, а узлы — высокую точность сборки.

Двигатели подвержены и атмосферным воздействиям, в них попадает влажный воздух и пыль. На зажимах двигателей возникают перенапряжения, вызванные атмосферными разрядами, а также резкими изменениями тока.

На э.п.с. двигатель расположен в пространстве, ограниченном габаритами приближения подвижного состава к пути, расстоянием между колесными центрами, зависящим от ширины колеи, между другими частями экипажа. Поэтому двигатель должен иметь наименьшие, согласующиеся с общей конструкцией экипажа габаритные размеры и быть доступным для обслуживания. Резкие изменения температуры от —50 до +40 °С и влажности воздуха способствуют отсы-рению изоляции и конденсации влаги на коллекторе, щеткодержателях и поверхности изоляции. Иногда это сопровождается обледенением, коллектор покрывается инеем, что затем вызывает сильное искрение при работе двигателя. Пыль, поднимающаяся с пути при движении, угольная пыль от истирающихся щеток, влажный воздух и снег приводят к загрязнению изоляции и снижению ее диэлектрической прочности.

Тяговые двигатели э.п.с. постоянного тока должны надежно работать при повышении напряжения на токоприемнике на 21% сверх номинального значения, а при наличии электрического торможения — на 27%, двигатели э.п.с. переменного тока — при повышении напряжения в контактной сети на 16% или понижении его на 24%. Необходимо, чтобы двигатели устойчиво работали при ослабленном

возбуждении и нестационарных процессах в их цепях. Поэтому к их изоляции предъявляют высокие требования в отношении электрической и механической прочности, теплостойкости и влагостойкости. Этим требованиям удовлетворяют изоляционные материалы классов нагре-востойкости В, И и Н. Изоляция обмоток относительно корпуса и между обмотками должна выдерживать в процессе испытаний при частоте 50 Гц, номинальном напряжении относительно корпуса свыше 750 В напряжение

итп = 2,25 ит + 2000 В,

где 1)т — номинальное напряжение на токоприемнике э.п с. постоянного тока, равное напряжению контактной сети £/с, или наибольшее напряжение, которое может быть подано на группу двигателей э.п.с. переменного тока.

Непрерывный рост грузонапряженности на электрифицированных железных дорогах СССР требует повышения мощности тяговых двигателей. В ближайшей перспективе будут необходимы для грузового движения тяговые двигатели с часовой мощностью до 1000 кВт на ось, а для скоростных электровозов до 1200— 1300 кВт. При этом повышение мощности тяговых двигателей не должно сопровождаться увеличением нагрузки от колесной пары на рельсы, которая при существующих типах рельсов для грузовых электровозов в СССР ограничена значениями 230—250 кН (23—25 тс).

Как известно, мощность коллекторного тягового двигателя постоянного тока ограничена потенциальными условиями на коллекторе, диаметром и линейной нагрузкой якоря. Максимальный диаметр якоря ограничивается наибольшей частотой его вращения, повышение линейной нагрузки — теплостойкостью изоляционных материалов. Поэтому коллекторные тяговые двигатели мощностью свыше 900 кВт на ось не обеспечивают достаточно высокой эксплуатационной надежности. Двигатели со щетками и коллекторами подвержены также износу и аварийным явлениям в виде круговых огней и перебросов электрической дуги, эксплуатационные расходы на такие двигатели высокие Статистика показывает, что на ремонт коллекторных тяговых машин расходуется до 8 тыс. руб. на

1 млн км пробега. Из них примерно 50% приходится на ремонт коллекторов и щеточного аппарата.

Номинальные режимы работы тяговых двигателей. Тяговые двигатели электровозов и электропоездов постоянного тока характеризуют двумя номинальными напряжениями: на их зажимах (Уд и на токоприемнике локомотива UT. Стандартом установлены следующие номинальные напряжения на токоприемниках э.п.с. постоянного тока: 250, 550, 750, 1500 и 3000 В. Для э.п.с. отечественных дорог постоянного тока принято номинальное напряжение на токоприемниках ном — 3000 В, на зажимах тяговых двигателей с/д ном = 1500 и 750 В. Построить тяговые двигатели с (Уд ном = = 3000 В принципиально возможно, но это экономически не оправдано, так как при снижении напряжения на зажимах двигателя до оптимального значения уменьшаются его масса, расход изоляционных и конструктивных материалов

Номинальное напряжение на зажимах двигателей, применяемых на э.п.с. переменного тока, устанавливают для машин каждого типа на основании технико-экономических расчетов с учетом их мощности, надежности, технологических особенностей изготовления. Обычно для тяговых двигателей мощностью 800—1000 кВт устанавливают (Уд иом = 7504-1100 В.

Тяговые двигатели в условиях эксплуатации работают с переменной нагрузкой. Для сравнительной оценки их работы установлены два номинальных режима: продолжительный и часовой.

Продолжительной называют наибольшую развиваемую на валу двигателя мощность, с которой при нормально действующей вентиляции, закрытых коллекторных смотровых люках и номинальном напряжении на зажимах двигатель может работать длительно, при этом превышение температуры его частей над температурой окружающего воздуха не больше установленного нормами. В этом режиме превышение температуры частей двигателя достигает установившегося значения практически через 3—6 ч, после чего все выделяющееся тепло отдается охлаждающему воздуху

Часовой называют наибольшую развиваемую на валу двигателя мощность, при

которой работа его в условиях нормально действующей вентиляции, закрытых коллекторных смотровых люков и нормальном напряжении на зажимах, начиная от холодного состояния в течение 1 ч, не сопровождается превышением температуры его узлов, большим установленного нормами. Допустимое превышение температуры частей машины над температурой окружающего воздуха до 40 °С, например, с изоляцией класса Н как в продолжительном, так и в часовом режиме соответствует для обмотки якоря 160, обмотки возбуждения 180, коллектора 105 °С. Для изоляции класса F оно равно соответственно 140, 155 и 95 °С. Двигатель считается холодным, если температура его частей отличается от температуры окружающего воздуха не более чем на ± 3 °С.

Соотношение продолжительной и часовой мощностей определяет эффективность вентиляции тягового двигателя. Часовой режим характеризует теплоемкость двигателей и используется для их сравнительной оценки и проведения контрольных испытаний.

Для большинства современных тяговых двигателей удельный расход воздуха (отношение полного расхода воздуха к потерям мощности в двигателе) равен 2,1—2,7 м3/мин на 1 кВт.

Повышение теплопроводности изоляционных материалов, совершенствование конструкции и технологии изготовления обмоток, рациональное конструктивное выполнение воздухопроводов и распределение воздушных потоков в двигателе позволяют уменьшить размеры двигателя, что уменьшает разницу между значениями часового и продолжительного тока.

На отечественных электровозах дорог постоянного тока тяговые двигатели имеют мощность 400—750 кВт на одну колесную пару. У тяговых двигателей электровозов переменного тока мощность на одну колесную пару составляет 700—835 кВт; планируется ее увеличение до 900—1100 кВт. Увеличить мощность на ось на электровозах переменного тока возможно, потому что их тяговые двигатели соединены, как правило, параллельно, а это позволяет реализовать более высокий коэффициент сцеп-

ления и снижает опасность разносного боксования. Для пассажирских электровозов применяют тяговые двигатели мощностью 400—850 кВт.

Моторные вагоны электропоездов имеют тяговые двигатели мощностью 165— 240 кВт.

1.5 Режимы работы двигателя

Режимом малого газа называется режим, при котором двигатель устойчиво и надежно работает на минимальной частоте вращения без тенденции падения частоты вращения и без срыва пламени в камере сгорания. Режим малого газа не является рабочим режимом. Он используется для прогрева двигателя после его запуска и при полете вертолета в режиме авторотации без выключения двигателей. Максимально допустимый заброс температуры газа перед турбиной компрессора при выходе двигателя на режим малого газа не должен превышать 600°С(по прибору). Ограничение температуры газа определяется необходимостью постепенного нагрева деталей двигателя для уменьшения температурных напряжений. Ограничение времени работы определяется тем, что двигатель работает на малой частоте вращения неэкономично, кроме того, детали турбокомпрессора подвергаются повышенным вибрационным нагрузкам и недостаточно эффективно работает система охлаждения.

Крейсерским режимом называется режим, при котором гарантируется соответствующая мощность при непрерывной работе двигателя в течение всего установленного ресурса. Этот режим применяют для горизонтального полета на продолжительность, т.е. ему соответствует минимальный часовой расход топлива.

Номинальным режимом называется основной расчетный режим работы двигателя. Время работы на этом режиме по условиям прочности деталей двигателя ограничено. Номинальный режим работы двигателя применяется в основном для набора высоты. Кроме того, при работе двигателя на номинальном режиме по сравнению с крейсерским уменьшается удельный расход топлива. Поэтому номинальный режим можно использовать для получения минимального километрового расхода топлива при полете вертолета на дальность.

Максимальным режимом называется режим, при котором двигатель развивает максимальную мощность при непрерывной работе в течение ограниченного времени по условиям прочности деталей.

Каждому режиму работы двигателя соответствует определенное сочетание параметров силовой установки вертолета.

1.6 Контроль работоспособности двигателя

Безопасность полета вертолета в значительной мере зависит от своевременного обнаружения экипажем неисправностей, которые могут привести к отказам двигателей и оборудования вертолета. Существует несколько способов контроля исправности двигателей в полете: по показаниям приборов, по звуку, по вибрации, по приемистости и по цвету выходящих газов. Так, например, возникновение помпажа компрессора определяется по росту температуры газа перед турбиной, резкому изменению и падению частоты вращения турбокомпрессора. При длительном, слабо выраженном помпаже обгорают турбинные лопатки, что приводит к разбалансировке ротора и появлению вибрации и тряски. Кроме того, разрушение газовоздушного тракта приводит к выбрасыванию из выходного устройства черного дыма с длинными языками пламени и искрением, хорошо видимым, особенно ночью.

Основным видом контроля работы двигателей на вертолете Ми-8 является инструментальный контроль по приборам. Так, по указателю оборотов турбокомпрессора судят о развиваемой мощности, о протекании теплового процесса в двигателе, об исправности подшипников и проточной части двигателя. Для удобства контроля частоты вращения турбокомпрессоров применяются двухстрелочные указатели, где одна показывает частоту вращения турбокомпрессора левого двигателя, а другая – правого. Разность этих показании на установившихся режимах от крейсерского и выше обычно не должно превышать 2,5%. При правильной регулировке системы «ШАГ-ГАЗ» и системы синхронизации мощности двигателей эта разность в основном определяется ошибкой системы измерения частоты вращения турбокомпрессора которого больше, а двигатель, имеющий меньшую частоту вращения, практически не загружен. Такая работа силовой установки оказывает неблагоприятное влияние на работу нагруженного двигателя и вертолетного редуктора. Разнорежимность работы двигателей при применеии системы синхронизации мощности по давлению за компрессорами может возникнуть из-за нарушения нормальной работы этой системы (например, скопление конденсатов в соединительных шлангах синхронизаторов, частичная разгерметизация воздухопроводов и т.п.), а так же из-за частичного отказа (уменьшения мощности) одного из двигателей.

Тепловые режимы двигателей оценивают по указателю температуры газа перед турбиной и температуры масла.

Температура газа определяет процесс сгорания топлива и состояние деталей газовоздушного тракта Каждому режиму работы двигателя строго соответствует установленная для летной эксплуатации температура газа. Нормальная температура газа указывает, что тепловой режим двигателя соответствует расчетному. Повышение температуры газа обычно является признаком обрыва турбинных или компрессорных лопаток, помнажа компрессора, разрушения подшипников роторов, обледенения входной части двигателя. Признаком неисправности топливных форсунок и самовыключения двигателя является уменьшение температуры газа Особенно опасным является заброс температуры газа выше допустимой при запуске двигателя и при работе на максимальном режиме, так как это сопровождается перегревом деталей камеры сгорания, гурбин и може: привести к их разрушению. При равномерной загрузке обоих двигателей вертолета разность показаний приборов измерения температуры газа определяется ошибкой измерительной системы и несовершенством работы системы синхронизации мощности; обычно она постоянна. При правил!.пой регулировке сопротивления цепи термопар и системы синхронизации мощности двигателей разность показаний приборов измерения температуры газа не превышает 20 «С. Увеличение leMiiepaтури газа перед iyp6nnoii одного из двигателей при сохранении постоянной частоты вращения может свидетельствовать о неисправности проточной части этого двигателя и увеличении подачи юплива в него системой синхронизации для сохранения мощности, одинаковой с другим двигателем.

Температура масла определяет исправность системы смазки п тепловое состояние основных деталей и узлов двигателя. Поэтому, несмотря на хорошую вязкостно температурную характеристику применяемого синтетического масла, его температура не должна превышать заданное значение. 11овышение температуры масла выше этого значения свидетельствует о недостаточном количестве масла в системе или о разрушении трущихся деталей двигателя. Резкое повышение температуры масла может являться также результатом прорыва газа из газового тракта в масляные полости двигателя.

Приборы, установленные в кабине вертолета, контролируют также давление масла в маслосистеме и давление топлива перед форрсунками. Падение давления масла свидетельствует о недостаточном его количестве в системе смазки, засорении маслофильтров, внешних утечках масла в газовоздушный тракт и об образовании воздушной пробки на входе в нагнетающий маслонасос. Работа двигателя с давлением масла ниже допустимого может привести к разрушению подшипников роторов.

Давление топлива перед форсунками отражает исправность топливной системы двигателя. Рост давления топлива выше допустимого с одновременным «зависанием» температуры газа перед турбиной обычно означает засорение топливных форсунок. Это явление чрезвычайно опасное, так как форсунки засоряются неравномерно, что вызывает значительную неравномерность по окружности температуры газа перед турбиной. Турбинные лопатки с большой частотой попадают в зоны с различной температурой и могут разрушается. Работу отдельных агрегатов, систем, а следовательно, и самого двигателя контролируют также по загоранию на приборной доске сигнализирующих лампочек и световых табло. Исправность работы двигателей определяют также по звуку, т. е. по изменению тона шума, создаваемого двигателем. В вертолетной силовой установке несущий винт, газовая турбина, компрессор и струя выхлопных газов являются источниками шума, характерного для каждого из них. Звуки в виде стука, скрежета, скрипа являются посторонними и не допускаются. В практике эксплуатации двигателей встречаются и такие неисправности, которые можно определить только по вибрации. Так, при частичном обрыве компрессорной или турбинной лопатки нарушается балансировка ротора, что вызывает сильную вибрацию конструкции. В отдельных случаях неисправность двигателя и его систем экипаж может определить по запаху. Так, по запаху керосина и масла можно установить разгерметизацию топливной и масляной систем; по запаху дыма — возникновение скрытого очага пожара. Одним из важных способов контроля исправности проточной части двигателя является определение выбега (времени инерционного вращения роторов после выключения двигателя). По времени выбега находят разрушение подшипников, вытяжку и задевание за металлокерамические вставки корпуса турбинных и компрессорных лопаток, попадание в двигатель посторонних предметов. Выбег турбокомпрессорной части двигателей определяютобычно начиная от частоты вращения малого газа до полной остановки, а выбег свободной турбины — косвенно по несущему винту. Если несущий винт после выключения двигателей в безветренную погоду еще долго вращается (20. 30 с), то считается, что детали трансмиссии исправны и хорошо приработаны. Одновременно с проверкой выбега прослушивают двигатель, чтобы определить посторонние шумы. На новых двигателях, когда еще происходит приработка трущихся пар, время выбега минимальное, а с увеличением наработки оно увеличивается. Каждый тип двигателя имеет свое минимально допустимое время выбега. Экипаж должен хорошо знать это время и при выключении двигателя проверять его. Двигатель, у которого выбег меньше допустимого, к эксплуатации не допускается до выяснения и устранения причины неисправного состояния.

Режимы работы электродвигателей по ГОСТ

Режимы работы электродвигателей по ГОСТ