Статьи; Газовый двигатель внутреннего сгорания

Статьи –

«Газовый двигатель внутреннего сгорания»

Первые работы над созданием двигателя внутреннего сгорания на базе газовых смесей велись под руководством известного инженера Отто в Германии. На то время, первичная основа его функционирования состояла в заблаговременном сильном сжатии смеси горючего вещества в пиковой точке нахождения поршня.

И только после полутора десятка лет упорных и непростых исследований и переработок, инженеру все же удалось собрать инновационный экономичный двигатель. КПД данной модели приравнивался к показателю 15%. Этот двигатель уже был четырехтактным, и рабочий цикл происходил как следствие четырех ходов поршня.

Агрегаты современных моделей подобного принципа приводятся в движение на природном либо попутном видах газа, а также на пропан-бутане сжиженного вида или доменном газе. Преимущественно, подобные установки имеют положительные стороны, заключающиеся в меньшей степени стирания ключевых деталей и элементов. Это достигается благодаря получению оптимальной комбинации сжигающей субстанции и правильного ее сгорания. Плюс ко всему, отработанные газы фактически не содержат токсичных добавок.

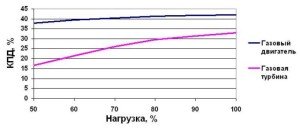

КПД агрегатов нового поколения на данном виде топлива уже равно приблизительно 42 %. Широкое использование они получили в секторе производства сырья для нефтяной и газовой промышленности. Кроме того, ее применяют в приводных аппаратах на газоперекачивающих сооружениях. Начиная с недавнего времени, они перестали быть новшеством и в колесных транспортных средствах.

В отличие от современных моделей, первый двигатель Отто характеризовался достаточно низким количеством оборотов и был через чур массивным. Как только обороты вала увеличивались до 180 об/мин, часто наблюдались неполадки в его работе. Кроме этого, золотник подвергался слишком быстрому износу. Емкостью для хранения газа служил большой бак, поэтому монтаж его на средства передвижения был практически невозможным. Но его начали широко применять на заводах и фабриках разной специализации.

Принцип работы газовых двигателей

Система питания газовых двигателей внутреннего сгорания, предназначенная для установки на автомобили представляет собой дозирующую систему, использующую вместо бензина сжиженный газ. Ее комплектация предусматривает:

1. Баллон для топлива, который может иметь различную форму.

2. Переключатель с разных топливных жидкостей, установленный в автомобильном салоне.

3. Редуктор-испаритель, выполняет функцию подогрева и испарения сжиженного топлива.

4. Электромагнитный газовый клапан – перекрывает поступление топлива, когда автомобиль не находится в движении.

5. Электромагнитный бензиновый клапан — перекрывает поступление бензина, когда агрегат работает на газе.

6. Устройство для заправки.

7. Специальный клапан, не позволяющий случится утечке газа.

Принцип работы такого оборудования не отличается от нюансов работы бензиновой установки. На начальной стадии, сжиженный газ, через топливные трубки, проходят в клапанный фильтр. Здесь происходит предварительная фильтрация и очищение от всех видов тяжелых веществ и смол. И только, когда газ чистый, он поступает в испарительный редуктор, где давление снижается до уровня 1 атмосферы. Есть специальный дозатор, через который газ поступает в смеситель.

В установках для инжекторных агрегатов не предусмотрен монтаж бензинового клапана. Вместо него используют эмулятор форсунок.

Типы газовых установок

Как известно, есть две широко используемых разновидности газовых установок:

1. для метана (сжатого газа);

2. для пропан-бутана (сжиженного газа).

Они различаются разве в способе накопления и сбережения топливной смеси. В двух видах оборудования установлены баллоны. Вот только для метана необходимы толстостенные емкости, рассчитанные на высокое давление, достигающее показателя 200 кГс. Они более габаритны, чем баллоны с тонкими стенками для пропан-бутана, рассчитанные на давление всего до 10 кГс.

Вопрос точной настройки оборудования актуален для всех видов топливных смесей. Слаженная работа всех узлов позволяет повысить ресурс двигателя. Вот только есть важное различие параметров сгорания газа и бензина. Газ известен большей детонационной стойкостью, чем у бензина с самым высоким октановым числом. Вообще-то для улучшения работы на газовом топливе неплохо бы уменьшить камеру сгорания и тем самым увеличить степень сжатия. Но тогда мотор уже не сможет нормально работать на бензине.

Современные разработки автомобильных систем подачи горючего предусматривают две варианта установки газового оборудования:

1. Классическая схема предусматривает собой подачу газа напрямую в карбюратор или инжектор.

2. Последовательная схема позволяет топливу подаваться в форсунки, находящиеся на уровне, параллельном с бензиновыми силовыми агрегатами.

Первый принцип подачи популярен, как более экономичный. К его преимуществам относится несложная установка на автомобиль. Правда, существует один важный нюанс – во время перехода между режимами потребления разных видов топлива, смесь выходит неудовлетворительного качества. Как результат, некоторые части двигателя подвергаются быстрому износу. Специалисты поэтому и утверждают, что последовательная схема хоть и требует больше затрат, но характеризуется высшим качеством подачи газового топлива.

Преимущественные стороны установки газового оборудования на автомобиль:

1. Установить газовый двигатель можно собственноручно – это совсем не сложно. Достаточно лишь собрать данную установку на автомобиле самостоятельно.

2. Экономия средств на более дешевом виде топлива.

3. Желаемое качество, основанное на высоком октановом числе.

4. Относительная экологичность – выбросы переработанного газа не содержат токсичных веществ.

5. Повышения мощности двигателя и качества его работы.

6. Использование газа в качестве сжигаемой смеси, увеличивает ресурс силового агрегата.

Нюансы:

1. На автомобиле наблюдается снижение динамики разгона.

2. Клапаны газораспределительного механизма подвергаются повышенной нагрузке.

3. Газовая установка является габаритной, и занимает много пространства.

4. В холодное время года водитель может столкнуться с трудностями запуска аппаратуры.

5. Газобаллонное оборудование можно установить собственноручно и дополнительно подсоединить к заводской топливной системе автомобиля. Его зачастую покупают на рынке. А к определенной модели силового агрегата необходимо подбирать соответствующий вид аппаратуры.

Емкость для топлива с дополнительными деталями, такими, как клапан и испаритель, занимают место «запаски».

Затем, нужно установить внешнюю заправочною емкость. Ее отверстие следует вывести на внешнюю сторону кузова. После чего на двигателе устанавливаются клапаны против утечки газа, для перекрывания бензина при включении газа. А в салоне автомобиля располагается переключатель бензин-газ. Если вы сомневаетесь в своих знаниях о традиционном устройстве мотора, то не рискуйте к нему присоединять газовую аппаратуру, лучше обратитесь в специализированную компанию.

Газомоторный двигатель принцип работы

Сергей Ефремов, Владимир Гусев

| Агротехника и технологии |

21 сентября 2015

Журнал «Агротехника и технологии»

сентябрь – октябрь 2015

На Владимирской МИС выяснили, сможет ли метан использоваться в качестве альтернативного вида топлива в агрохозяйствах

В настоящее время аграриями предпринимаются активные меры по сокращению затрат на выращивание сельхозпродукции. Одна из них — снижение количества используемого «горючего»: бензина и дизельного топлива, цена на которое постоянно растет. По этой причине во всем мире (и наша страна не исключение) ведутся работы по поиску способов применения альтернативных видов топлива для техники. Сотрудники Владимирской МИС выяснили, сможет ли метан использоваться в качестве альтернативного вида топлива в агрохозяйствах.

В качестве альтернативных топливу из нефти рассматриваются: природный газ метан (СН4), сжиженные углеводородные газы пропан (С3Н8) и бутан (С4Н10), спирты метанол (СН3ОН) и этанол (С2Н5ОН) и продукты на их основе, биотопливо (рапсовое и подсолнечное масло и др.), водород (Н2) и др.

Целесообразность применения какого-либо вида альтернативного топлива определяется соотношением цен между традиционным и альтернативным топливом, затратами на переоборудование техники, которая будет работать на альтернативном топливе, и наличием инфраструктуры для доставки, хранения и заправки.

Однако на сегодняшний день научно обоснованных практических рекомендаций по использованию того или иного вида альтернативного топлива не разработано. Поэтому хозяйства Нечерноземной зоны вынуждены пользоваться предложениями частных фирм и следовать их советам (естественно, при условии доступности альтернативного топлива).

Максимальное практическое применение среди альтернативного топлива во Владимирской области нашел компримированный природный газ (КПГ) метан. КПГ получают на автомобильных газонаполнительных компрессорных станциях (АГНКС) «Метан» путем подготовки и компримирования (сжатия) до давления 20 МПа (200 кг/ см²) природного газа, поступающего по магистральному газопроводу к станции.

КПГ может применяться как газомоторное топливо в двух вариантах. Первый вариант — это использование метана как самостоятельного топлива, второй — использование газа в смеси с дизельным топливом (при этом двигатель работает в газодизельном режиме). Но если в первом случае потребуется специальный трактор с двигателем заводского исполнения, то во втором случае топливо можно получить в хозяйственных условиях, дополнив существующую конструкцию трактора предлагаемым оборудованием для дозированной подачи газа.

Остановимся на втором, наиболее интересующем сельхозтоваропроизводителя варианте, и покажем его плюсы и минусы, полученные Владимирской МИС во время проведения мониторинга и испытаний тракторов такого исполнения.

Метановый эксперимент

С целью определения эффективности использования КПГ метана в качестве газомоторного топлива Владимирская МИС в 2005—2006 годах провела испытания газобаллонных тракторов на энергоемких видах работ по обработке почвы (дискование, пахота, щелевание) с полной загрузкой двигателя. В результате испытаний было установлено, что при работе в газодизельном режиме:

- оптимальное фактическое соотношение дизельного топлива и газа в процентах составляет 30:70 соответственно;

- длительность работы в течение смены на энергоемких операциях ограничена объемом заправки газом, требуется двухразовая заправка агрегата;

- приемистость двигателя снижается;

- определена экономическая эффективность по сравнению с серийным трактором, работающим на дизельном топливе.

В 2013—2014 гг. во Владимирской области были запущены в эксплуатацию еще две новые сельские АГНКС «Метан». На этот раз в ПЗ «Илькино» Меленковского района и СПК ПЗ «Шихобалово» Юрьев-Польского района. До пуска станции «Метан» в ПЗ «Илькино» использовался передвижной газовый заправщик (рис.7) вместимостью до 28 000 м³ газа под давлением до 25 МПА (250 кг/см²).

В ПЗ «Илькино» для работы в газодизельном режиме были переоборудованы 5 тракторов марки Беларусь 82.1 (три из них в 2012 году и два — в 2013-м), а в СПК ПЗ «Шихобалово» — 4 трактора: три Беларусь 82.1 и один Беларусь 892.2 (вся техника была переоборудована в 2014 году).

Установку газобаллонного оборудования на энергосредства в ПЗ «Илькино» осуществляла компания «Касимовавтогаз» (г. Касимов Рязанской области), стоимость переоборудования серийного трактора составляла 135 тыс. руб. В СПК ПЗ «Шихобалово» установкой газобаллонного оборудования занималась фирма « Доминант » (г. Москва), стоимость переоборудования составила 160 тыс. руб. за трактор.

В обоих случаях на тракторы устанавливалось однотипное газобаллонное оборудование, состоящее в основном из узлов импортного производства (за исключением газовых баллонов и трубопроводов). Срок эксплуатации тракторов до переоборудования составлял в ПЗ «Илькино» 2-4 года, а в СПК ПЗ «Шихобалово» варьировался от одного года до 14 лет.

Тут необходимо добавить, что для получения максимального эффекта перед установкой газобаллонного оборудования необходимо было провести контроль технического состояния тракторов, основной целью которого является проверка работоспособности топливной системы ДВС. Однако следует отметить, что подготовить должным образом соответствие мощностных и топливно-экономических показателей двигателя трактора нормативной документации в условиях хозяйства из-за отсутствия специального аттестованного оборудования и тормозных стендов не представляется возможным. Для решения таких вопросов необходимо обращаться в специализированные организации.

ГБО (рис. 4), устанавливаемое на трактор, включает в себя: газовые баллоны по 50 л каждый (рис. 1, 2, 3), заправочное устройство с фильтром — 5 (рис. 4), переключатель подачи топлива (в кабине), интегральный многоступенчатый понижающий редуктор с электромагнитным клапаном — 3, рампу инжекторов (дозатор газа) — 2, шаговый двигатель (регулятор подачи дизельного топлива) — 6, форсунки (во впускном коллекторе), датчик положения педали газа — 7, датчик положения распределительного вала двигателя — 1, датчик температуры выхлопных газов (в выхлопном коллекторе), комплект электропроводки с электронным блоком управления (рис. 5).

Место установки газовых баллонов на тракторе фирмами предлагалось разное: на кабине (рис.3), сбоку или сзади трактора.

Определяющими являлись условия будущей эксплуатации и особенности монтажа ГБО. Так, учитывая высоту внутрифермских проходов, монтаж баллонов в ПЗ «Илькино» был произведен в нижней передней части трактора на полураме (рис. 2), а в СПК ПЗ «Шихобалово» — в задней, средней по высоте, части за кабиной на подкрылках колес (рис.1).

Процесс работы двигателя в газодизельном режиме осуществляется по программе, заложенной в электронный блок управления, который отслеживает (контролирует) как задаваемые, так и полученные параметры (положение педали газа, обороты двигателя, температуру выхлопных газов) и в соответствии с полученной информацией задает (регулирует) подачу газа к цилиндрам двигателя по впускному коллектору. Ход рейки топливного насоса для получения запальной дозы регулируется (ограничивается) шаговым двигателем.

Результаты испытаний

В результате сравнительных стендовых испытаний установлено:

— эксплуатационная мощность двигателя при работе на дизельном топливе получена 57,43 кВт при номинальной частоте вращения 2199 об/мин и удельном расходе топлива 230 г/ кВт/час, что соответствует нормативным данным технических условий на трактор;

— эксплуатационная мощность двигателя при работе на газодизельном топливе составила 60,6 кВт при номинальной частоте вращения 2306 об/мин, расходе дизельного топлива 3,37 кг/час и газа 9,68 кг/час (в процентном отношении 26:74 соответственно).

Исходя из этого, напрашивается простой вывод: переход на газодизельный режим незначительно увеличивает эксплуатационную мощность двигателя, номинальную частоту вращения, а также максимальную частоту вращения на холостом ходу. Однако экологические показатели двигателя с ГБО по дымности в газодизельном режиме в 3,5 раза меньше, чем в дизельном.

Учитывая ограниченность длительности работы на энергоемких операциях из-за объема одной заправки, а также снижение дымности в выхлопных газах, тракторы с ГБО в хозяйствах целенаправленно используются в основном на обслуживании ферм. Например, по одному трактору на погрузке кормов с навешенным погрузчиком, остальные же — в агрегате с кормораздающей техникой. Поэтому с целью определения эффективности использования ГБО в реальных условиях существующих хозяйств были также проведены эксплуатационно-технологические испытания газобаллонного трактора Беларус 892.2 в агрегате со смесителем-кормораздатчиком Delaval MV12.

Эксплуатационные показатели агрегата определялись в режимах, указанных эксплуатационной документацией Delaval MV12. Скоростные режимы выбирались исходя из дорожных условий по маршруту движения. Масса перевозимого корма контролировалась и не превышала допустимых значений. Однако настройка ГБО выполнялась дилером без соответствующего оборудования, «на глазок». В результате испытания показали, что процентное соотношение дизельного топлива и газа получено 36,4:63,6, что указывает на неточную установку дилерами соотношения подачи газа и дизтоплива, что привело к снижению эффекта использования альтернативного топлива. При проверке других агрегатов соотношение газ — дизтопливо достигало 50 на 50.

На основании результатов эксплуатационно-технологической оценки и данных, полученных от специалистов хозяйства, проведены расчеты экономической эффективности эксплуатации трактора Беларус 892.2 с ГБО, работающего постоянно в газодизельном режиме, со смесителем-кормораздатчиком Delaval MV12. Расчет выполнен только с учетом стоимости ГБО и его установки, а также затрат на обучение механизатора (25 тыс. руб.) и его периодической аттестации (раз в три года), а также стоимости проверки одного баллона (4 тыс. руб.). Стоимость АГНКС «Метан» и газопровода не учитывались, потому что станция была установлена бесплатно, а газопровод используется в хозяйстве не только для заправки энергосредств. Из результатов экономического расчета следует:

— за счет более низкой цены на природный газ и значительного снижения расхода дизельного топлива (при фактической пропорции 36,4:63,6) получена годовая экономия себестоимости механизированных работ (на объем работ в хозяйстве) в сумме 287 тыс. руб.;

— годовой приведенный экономический эффект составляет 249 тыс. руб.;

— коэффициент эффективности снижения себестоимости механизированных работ за счет экономии дизельного топлива составил 13%;

— срок окупаемости абсолютных капитальных вложений — менее года.

Таким образом, применение компримированного (сжатого) природного газа метана на тракторах Беларус с ГБО, работающим в газодизельном режиме, экономически целесообразно.

Однако следует принять во внимание недостатки, приобретаемые с установкой ГБО на тракторы Беларус. Важно знать, что трактор с ГБО является объектом повышенной опасности (наличие сжатого газа в баллонах давлением до 20 МПа), а также то, что при работе в газодизельном режиме приемистость двигателя снижается и что установка газовых баллонов в различных вариантах изменяет конструкционные параметры трактора. В числе прочего последнее приводит к увеличению массы трактора, высоты расположения центра тяжести при установке оборудования на крыше кабины и крыльях колес трактора, что, соответственно, уменьшает угол поперечной статической устойчивости.

Например, угол поперечной статической устойчивости при установке газовых баллонов на крышу кабины может соответствовать нормативу (35˚) только при увеличении колеи трактора задних колес до 1870 мм. Баллоны же, установленные на крыше, создают дополнительную нагрузку на защитные конструкции кабины, затрудняют техническое обслуживание фильтра системы вентиляции и отопления. Кроме того, в этом случае затруднен и небезопасен доступ к баллонам, установленным на крыше кабины трактора. А газовые баллоны, установленные сзади кабины и в передней нижней части трактора, снижают параметры обзорности и затрудняют проведение технического обслуживания двигателя (проверка масла в картере двигателя и др.).

Более того, в этом случае установка и, при необходимости, обслуживание и устранение сложных технических отказов осуществляется компаниями с малочисленным персоналом, что приводит к вынужденным длительным простоям (отключению тумблером) газового оборудования (что неоднократно отмечалось в хозяйствах). К тому же более 50% комплектующих ГБО являются импортными (Италия, Украина, Латвия, Китай).

По нашему мнению, если аграрий хочет получать наибольший эффект от использования ГБО на тракторах, ему следует обратиться в специализированные организации, например МИС. Ведь отсутствие диагностического оборудования (стендов для диагностики ТНВД, форсунок и торможения двигателя ) в фирмах, осуществляющих монтаж ГБО, приводит к неквалифицированной диагностике и настройке двигателей и, тем самым, к дискредитации использования альтернативного топлива. Тогда как грамотное применение ГБО на тракторах — один из способов сокращения затрат при выращивании с/х культур. В настоящее время за работой газового оборудования, двигателей и самих тракторов ведется дальнейшее наблюдение для получения полной информации о длительной эксплуатации агрегата (трактор + ГБО) в хозяйственных условиях.

Газовый двигатель внутреннего сгорания – меняет ли топливо принцип действия?

Первый газовый двигатель внутреннего сгорания был разработан немецким изобретателем Н. Отто. Принцип его работы заключался в том, что горючая смесь предварительно подвергалась сильному сжатию в верхней точке положения поршня. На создание экономичного двигателя, КПД которого достигал 15 %, изобретателю потребовалось около 15 лет, он получил название четырехтактного, поскольку рабочий цикл в нем протекал за четыре хода поршня.

Газовый двигатель внутреннего сгорания – общее описание агрегата

Современные двигатели такого рода работают на природном и попутном газах, а также на сжиженном пропан-бутане, доменном газе и других. Преимущество таких двигателей заключается в меньшем износе основных узлов и деталей, что достигается путем создания качественной горючей смеси и ее эффективного сжигания. К тому же, в выхлопах практически отсутствуют вредные примеси.

КПД современных двигателей на таком топливе достигает порядка 42 %. Наиболее широко они применяются в газовой и нефтяной промышленности в качестве приводных устройств на газоперекачивающих установках. В последнее время перестали быть новинкой такие агрегаты и в автомобиле.

В отличие от них первый двигатель Отто был достаточно низкооборотным и обладал большой массой. При увеличении оборотов вала до 180 об/мин происходили перебои в его работе, а также ускоренный износ золотника. В качестве бака для хранения газа использовался большой резервуар, поэтому установка его на автомобили была попросту невозможной, однако его стали широко применять на различных заводах и фабриках.

Система питания газовых двигателей и общая схема устройства

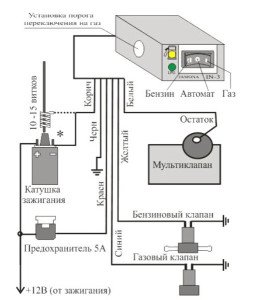

Система питания газовых двигателей внутреннего сгорания, которая устанавливается на автомобилях – это дозирующая система, позволяющая использовать вместо бензина сжиженный газ. В ее комплект входят:

- топливный баллон, который может иметь различную форму;

- переключатель вида топлива, вмонтированный в салон автомобиля;

- редуктор-испаритель, который предназначен для подогрева и испарения сжиженного топлива;

- газовый клапан (электромагнитный), перекрывающий подачу топлива во время стоянки автомобиля;

- электромагнитный бензиновый клапан или эмулятор форсунок, служащий для перекрытия подачи бензина во время использования газа;

- заправочное устройство (выносное);

- мультиклапан, который предотвращает утечку газа.

Работает такое оборудование практически так же, как и бензиновое. Вначале сжиженный газ по топливной магистрали поступает в клапан-фильтр, где проходит предварительную очистку от различных взвесей и смол. Далее очищенный газ поступает в редуктор-испаритель, в котором его давление понижается до 1 атмосферы, после чего через дозатор подается в смеситель.

В оборудовании для инжекторных двигателей не применяется бензиновый клапан, вместо него устанавливается эмулятор форсунок.

Газовый двигатель своими руками – реально ли это?

В настоящее время на автомобилях применяются две схемы подключения оборудования:

- классическая – газ подается непосредственно в карбюратор или инжектор;

- последовательная – топливо поступает в форсунки, которые установлены параллельно с бензиновыми.

Классическая схема считается менее затратной, отличается простотой установки, но имеет существенный недостаток. При переключении режимов образуется смесь низкого качества, в результате чего двигатель быстро изнашивается. На сегодняшний день последовательная система хоть и является более дорогостоящей, но отличается более качественной подачей газа.

Основные достоинства применения такого оборудования:

- Возможность легко создать газовый двигатель своими руками, то есть смонтировать установку на автомобиле самостоятельно.

- Низкая стоимость топлива.

- Высокое октановое число.

- Отсутствие вредных выбросов.

- Более качественная работа двигателя.

- Благодаря применению газа значительно увеличивается ресурс двигателя.

- Снижение динамики разгона автомобиля.

- Существенно возрастает нагрузка на клапаны газораспределительного механизма.

- Все оборудование занимает слишком много места.

- Сложности с использованием оборудования в зимнее время.

Газобаллонное оборудование (ГБО), которое дополнительно может встраиваться своими руками в уже существующую топливную систему автомобиля, приобретается на рынке, каждой модели двигателя соответствует своя модель ГБО. Заправочный баллон с комплектующими (клапан и испаритель) крепится в какой-нибудь нише, чаще всего это место для «запаски».

Следом подсоединяется выносное заправочное устройство, отверстие которого будет выходить на внешнюю сторону кузова. А затем на двигателе устанавливаются клапаны против утечки газа, для перекрывания бензина при включении газа. А в салоне автомобиля располагается переключатель бензин-газ. Если вы сомневаетесь в своих знания о традиционном устройстве мотора, то не рискуйте к нему присоединять ГБО, лучше обратитесь к специалистам.

Как работает ГБО?

Топливные системы автомобилей отличаются между собой принципом подачи топлива в двигатель. Поскольку газобаллонное оборудование взаимодействует именно с топливной системой, оно тоже делится на виды. Каждый вид ГБО отличается компонентами и комплектацией. Для простоты понимания в обществе принято делить газобаллонное оборудование на поколения (1-е, 2-е, 3-е, 4-е поколения).

«OMVL» выпускает оборудование всех поколений. Правда автомобилей работающих на газовом оборудовании 2-го и 3-го поколения ежегодно становится все меньше. Поэтому в России популярно ГБО именно четвертого поколения (упрощенные названия: «ГБО 4 поколения» и «ГБО 4»).

Принцип работы ГБО 4 поколения схож с принципом работы бензиновой топливной системы. Как и в любой инжекторной системе, топливо во впускной коллектор подается через форсунки под давлением. В бензиновой системе давление создает электрический бензонасос, расположенный в бензобаке. Газовое топливо хранится в баллоне изначально под избыточным давлением, поэтому в комплекте газобаллонного оборудования используется редуктор, который понижает давление до нужного уровня перед подачей в двигатель.

Процесс понижения давления сопровождается поглощением значительного количества тепла, поэтому, как и в ранних системах, газовый редуктор в ГБО 4 подключается к системе охлаждения двигателя.

Система ГБО 4 обеспечивает постоянный контроль качества поступающей в двигатель топливной смеси, поэтому минимизируются случаи выхода из строя клапанно-поршневой группы двигателя и, что немаловажно, сохраняются динамические характеристики, близкие к «бензиновым». А принцип фазированной подачи газа в область близкую к впускному клапану препятствует возможности воспламенения смеси и появлению «хлопков» во впускном коллекторе.

Компоненты газобаллонного оборудования

Схема установки газобаллонного оборудования

- Газовый баллон.

- Мультиклапан / Вентиль баллонный.

- Выносное заправочное устройство (ВЗУ).

- Регулятор давления (редуктор-испаритель).

- Фильтр газа.

- Рампа газовых инжекторов.

- Электронный блок управления (ЭБУ) системой ГБО.

- Датчик давления и разряжения газа.

Заправка

Существует два различных газовых топлива: сжиженный нефтяной газ — пропан-бутан и компримированный природный газ — метан. Для простоты понимания используют сокращенные названия пропан и метан. Профессионалы иногда используют аббревиатуры СНГ и КПГ .

Принцип работы газобаллонного оборудования

Из баллона по трубкам высокого давления газ поступает в редуктор-испаритель (4), где давление понижается до 1 атмосферы. В газовом фильтре (5) пропан-бутан очищается от взвешенных частиц. Для метана фильтр не используется. Метан сразу подается в камеру сгорания двигателя, через газовые инжекторы (6). К каждому цилиндру двигателя газ подается через отдельную форсунку. Таким образом, на четырехцилиндровый мотор устанавливаются газовые инжекторы с четырьмя форсунками. Производительность газовых инжекторов изменяется вворачиванием в выходные сопла ввертышей с различным проходным сечением, обеспечивая безупречную работу системы, как на малолитражках, так и на объемных двигателях.

Вся система контролируется блоком управления (7). В ГБО 4-го поколения используется электронный блок управления (ЭБУ), который считывает сигнал времени открытия бензиновых форсунок от блока управления бензиновой системой и определяет оптимальное время открытия форсунок газовых инжекторов. Блок управления ГБО позволяет переключать сигнал с бензиновых на газовые инжекторы, блокируя подачу бензина. В салоне автомобиля устанавливается сенсорная кнопка-переключатель режимов газ и бензин. В любое время, как на ходу, так и на холостых оборотах, вы можете переключиться с бензина на газ и обратно.

Комплекты ГБО 4-го поколения комплектуются дополнительным датчиком (8). Датчик давления и разряжения (8) измеряет разницу между разряжением во впускном коллекторе и давлением газа в рампе инжекторов. Другое распространенное название этого датчика — МАП-сенсор.

Преимущества ГБО перед бензиновой топливной системой

Экономь! — Пропан стоит в два раза дешевле бензина, метан — почти в три.

- ГБО необходимо для бизнеса. Владельцы грузовиков, фургонов и такси давно научились сокращать издержки за счет экономии на топливе.

- ГБО незаменимо для объемных двигателей. Владельцы внедорожников предпочитают газ бензину.

- Рекомендуем ГБО для оптимизации семейного бюджета. Кто откажется платить за топливо на 10–15 тыс. руб. меньше ежемесячно.

Цени качество! — Пропан и метан — это высококачественное автомобильное топливо с высоким октановым числом (100–105) и минимальным количеством вредных примесей.

- Бензин имеет большее количество вредных примесей в соотношении с теми же примесями в пропан-бутане. Метан — это природный газ, в котором подобные примеси отсутствуют.

- Отложения, связанные с наличием примесей в бензине, вызывают нагар на внутренних стенках камеры сгорания двигателя, на поршнях и клапанах. Именно поэтому подержанные автомобили, работающие исключительно на бензине чаще нуждаются в капитальном ремонте двигателя, чем такие же автомобили, изначально использующие газовое топливо.

Путешествуй! — Установка ГБО способствует увеличению автономного хода автомобиля как минимум в 2 раза.

- Газовое оборудование никак не сказывается на работе бензинового. Обе системы существуют параллельно и в любой момент могут быть взаимозаменяемы.

- Использование газового топлива при поездках за рубеж позволит значительно сократить расходы.

Заботься о природе! — Выхлоп от газового топлива менее токсичен, чем от бензинового.

- Более полное сгорание и небольшое количество примесей в газовом топливе снижает вредный выброс в выхлопных газах на 30–50%.

- Отсутствие соединений свинца продлевает жизнь каталитических нейтрализаторов, что крайне важно для ограничения токсичности выхлопа.

Будь спокоен! — ГБО и газ безопасны.

- Газовый баллон намного прочнее бензобака и имеет несколько уровней защиты. При аварийном столкновении газовый баллон выдерживает нагрузки в 10 раз превышающие запас прочности бензобака.

- Газовое топливо ничем не опасней бензина, а его пары тяжелее воздуха, что исключает возможность их скопления под потолком гаража или в салоне автомобиля.

Преимущества «OMVL» перед системами других брендов

Редукторы «OMVL»

Редуктора «OMVL» отличаются стабильностью во всех режимах работы двигателя: при малых, средних и максимальных нагрузках. Все редукторы «OMVL» оснащены запатентованной системой управления давлением разряжения, что позволяет добиться устойчивой работы даже в самых агрессивных погодных условиях. Продолжают превосходно работать даже при температуре ниже −25°C, в отличие от редукторов других производителей.

Редуктора «OMVL» отличаются стабильностью во всех режимах работы двигателя: при малых, средних и максимальных нагрузках. Все редукторы «OMVL» оснащены запатентованной системой управления давлением разряжения, что позволяет добиться устойчивой работы даже в самых агрессивных погодных условиях. Продолжают превосходно работать даже при температуре ниже −25°C, в отличие от редукторов других производителей.

Доступность и ремонтопригодность также являются неоспоримыми преимуществами редукторов «OMVL» перед другими брендами. Каждый этап производства жестко контролируется на соответствие всем действующим стандартам. Каждый редуктор «OMVL» проходит проверку инертным газом, что исключает малейшие утечки газа при эксплуатации на транспортном средстве.

Нельзя не отметить, что все редукторы «OMVL» производятся исключительно в Италии.

Инжекторы «OMVL»

Особенной популярностью среди многих производителей электроники газобаллонного оборудования пользуются именно скоростные инжектора «OMVL», которые обеспечивают точное дозирование газа на протяжении длительного периода эксплуатации. Только инжектора «OMVL» могут отвечать требованиям даже самых изысканных потребителей при этом имея низкую стоимость. Минимальное стабильное время впрыска, которое обеспечивают инжектора «OMVL» GEMINI — 1,7 мс, «OMVL» FAST LIGHT — 2,5мс. Такой показатель имеют далеко не все производители ГБО премиум — класса. Инжектора «OMVL» имеют уникальную конфигурацию, позволяющую производить монтаж в различных положениях.

Особенной популярностью среди многих производителей электроники газобаллонного оборудования пользуются именно скоростные инжектора «OMVL», которые обеспечивают точное дозирование газа на протяжении длительного периода эксплуатации. Только инжектора «OMVL» могут отвечать требованиям даже самых изысканных потребителей при этом имея низкую стоимость. Минимальное стабильное время впрыска, которое обеспечивают инжектора «OMVL» GEMINI — 1,7 мс, «OMVL» FAST LIGHT — 2,5мс. Такой показатель имеют далеко не все производители ГБО премиум — класса. Инжектора «OMVL» имеют уникальную конфигурацию, позволяющую производить монтаж в различных положениях.

Во всем мире ценится высокое качество и относительно низкая стоимость запасных частей инжекторов «OMVL». Ремонтопригодность также является преимуществом данных инжекторов: в случае выхода из строя рампы форсунок нет необходимости менять ее целиком, достаточно сменить только неисправную деталь. Рампы большинства других производителей вы сможете поменять лишь целиком, что увеличит стоимость обслуживания газобаллонного оборудования.

Электронный блок управления «OMVL»

ЭБУ «OMVL» идеально работает на современных автомобилях благодаря огромному количеству различных стратегий и адаптаций, включая адаптацию, основанную на системе бортовой диагностики автомобиля OBD. Качество и надежность подтверждено гарантийными обязательствами — три года, без ограничений по пробегу, редко какой производитель может себе это позволить.

ЭБУ «OMVL» идеально работает на современных автомобилях благодаря огромному количеству различных стратегий и адаптаций, включая адаптацию, основанную на системе бортовой диагностики автомобиля OBD. Качество и надежность подтверждено гарантийными обязательствами — три года, без ограничений по пробегу, редко какой производитель может себе это позволить.

Все настройки производятся в автоматическом режиме, приводя к минимуму вмешательства в настройку со стороны мастера

по установке ГБО.