Газотурбинные двигатели температура газа

Газотурбинные двигатели температура газа

Изобретение относится к области авиадвигателестроения, а именно к способам испытаний авиационных газотурбинных двигателей.

Известен способ испытаний газотурбинного двигателя, заключающийся в измерении частоты вращения ротора высокого давления и температуры газа за турбиной и определении по ним настроечных значений регулятора и ограничителя режимов двигателя (Ю.А. Литвинов, В.О. Боровик, «Характеристики и эксплуатационные свойства авиационных турбореактивных двигателей», Москва, «Машиностроение», 1979 г., стр. 113).

Данный способ не является оптимальным вследствие того, что он не обеспечивает одинакового режима работы газогенератора на всех изготовленных образцах двигателя, что приводит к неисправностям, преждевременным демонтажам двигателя с самолета и ремонтам.

Ожидаемый технический результат — одинаковый режим работы газогенератора на всех изготовленных образцах двигателя.

Ожидаемый технический результат достигается тем, что в известном способе испытаний газотурбинного двигателя, включающем измерение частоты вращения ротора высокого давления и температуры газа за турбиной и определение по ним настроечных значений регулятора и ограничителя режимов работы двигателя, согласно изобретению, предварительно проводят испытания репрезентативного количества двигателей от трех до пяти на выбранном режиме работы двигателя, измеряют температуру газа перед турбиной и за турбиной при различном положении угла установки направляющих аппаратов компрессора высокого давления, определяют величину изменения температуры газа перед турбиной и за турбиной при изменении положения угла установки направляющих аппаратов компрессора высокого давления, затем при приемо-сдаточных испытаниях двигателя на выбранном режиме работы измеряют температуру газа перед турбиной и за турбиной, и при несоответствии измеренных температур заданным значениям изменяют угол установки направляющих аппаратов компрессора высокого давления до достижения заданной температуры газа перед турбиной и за турбиной.

Способ реализуется следующим образом.

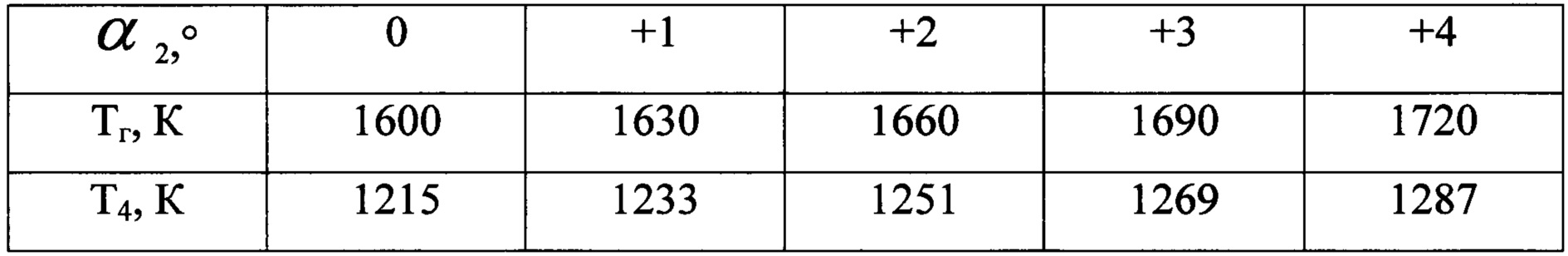

Испытаниям подвергают репрезентативную группу из трех-пяти двигателей на максимальном режиме работы. При этом измеряют температуру газа перед турбиной Тг и температуру газа за турбиной Т4 при различном положении угла установки направляющих аппаратов компрессора высокого давления α2=0°,+1°,+2°,+3°,+4° (см. таблицу)

По результатам испытаний определяют, что при увеличении угла установки направляющих аппаратов компрессора высокого давления на 1° температура газа перед турбиной увеличивается на ΔТГ=30K, температура газа за турбиной увеличивается на ΔТ4=18K.

При разработке двигателя задано, что температура газа на максимальном режиме работы двигателя должна составлять Тгм=1650K, температура газа за турбиной Т4м=1244K.

При приемо-сдаточных испытаниях другого опытного образца двигателя на максимальном режиме работы измеряют температуру газа за турбиной Т4исх=1262K.

Для получения заданных температур газа перед и за турбиной на максимальном режиме уменьшают угол установки направляющих аппаратов на 1°.

Способ позволяет обеспечить одинаковый режим работы газогенератора на всех изготовленных образцах двигателя, что позволит получить одинаковый ресурс на всех изготовленных образцах двигателя и предотвратить преждевременные поломки, неисправности и ремонты в процессе эксплуатации.

Способ испытаний газотурбинного двигателя, включающий измерение частоты вращения ротора высокого давления и температуры газа за турбиной и определение по ним настроечных значений регулятора и ограничителя режимов работы двигателя, отличающийся тем, что предварительно проводят испытания репрезентативного количества двигателей от трех до пяти на выбранном режиме работы двигателя, измеряют температуру газа перед турбиной и за турбиной при различном положении угла установки направляющих аппаратов компрессора высокого давления, определяют величину изменения температуры газа перед турбиной и за турбиной при изменении положения угла установки направляющих аппаратов компрессора высокого давления, затем при приемо-сдаточных испытаниях двигателя на выбранном режиме работы измеряют температуру газа перед турбиной и за турбиной, и при несоответствии измеренных температур заданным значениям изменяют угол установки направляющих аппаратов компрессора высокого давления до достижения заданных значений температуры газа перед турбиной и за турбиной.

РАБОЧАЯ ЛОПАТКА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ

Рабочая лопатка газотурбинного двигателя имеет полый профиль с выпуклой и вогнутой тонкими стенками, между которыми расположен силовой стержень, интенсификаторы охлаждения, на которые подается охлаждающая среда, и хвостовик. Силовой стержень соединен с хвостовиком. Профиль выполнен разделенным на две части, из которых прикорневая часть выполнена за одно целое с хвостовиком, а периферийная часть за одно целое с силовым стержнем. Расположенные между внутренними стенками профиля и силовым стержнем интенсификаторы охлаждения выполнены в виде вихревой матрицы. В периферийной части профиля ребра вихревой матрицы соприкасаются, а в прикорневой части профиля — расположены на расстоянии друг от друга. Изобретение направлено на повышение экономичности газотурбинного двигателя и повышение эффективности охлаждения рабочих лопаток турбины. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Рабочая лопатка газотурбинного двигателя, имеющая полый профиль с выпуклой и вогнутой тонкими стенками, между которыми расположен силовой стержень, интенсификаторы охлаждения, на которые подается охлаждающая среда, и хвостовик, причем силовой стержень соединен с хвостовиком, а профиль выполнен разделенным на две части, из которых прикорневая часть выполнена за одно целое с хвостовиком, а периферийная часть за одно целое с силовым стержнем, отличающаяся тем, что расположенные между внутренними стенками профиля и силовым стержнем интенсификаторы охлаждения, выполнены в виде вихревой матрицы, причем в периферийной части профиля ребра вихревой матрицы соприкасаются, а в прикорневой части профиля — расположены на расстоянии друг от друга. 2. Рабочая лопатка турбины по п. 1, отличающаяся тем, что профиль выполнен без поперечного разреза между прикорневой частью и периферийной частью профиля. 3. Газотурбинный двигатель с высокотемпературной охлаждаемой газовой турбиной, отличающийся тем, что газовая турбина двигателя содержит рабочие лопатки по п 1.

Изобретение относится к области газотурбинных двигателей и может быть использовано в авиационных газотурбинных двигателях, а также в энергетических газотурбинных установках.

История создания и развития экономичных газотурбинных двигателей и газотурбинных энергетических установок связана с поисками решений, позволяющих повысить эффективность термодинамического цикла. Эффективность термодинамического цикла зависит в первую очередь от параметров термодинамического цикла и, в частности, от температуры газа перед турбиной. Чем выше температура газа перед турбиной, тем выше эффективность термодинамического цикла. При этом возможность достижения высокой температуры газа перед турбиной ограничена особенностями конструкции турбины двигателя, критичным элементом которой являются рабочие лопатки турбины.

Рабочие лопатки турбины испытывают высокие нагрузки в поле центробежных сил и являются одними из наиболее нагруженных элементов газотурбинных двигателей. Кроме того, рабочие лопатки турбины газотурбинного двигателя находятся под воздействием потока горячих газов. Сочетание этих факторов приводит к необходимости совершенствования конструкции турбин и их рабочих лопаток при создании новых модификаций газотурбинных двигателей.

Известна рабочая лопатка турбомашины (RU 2118462) содержащая замок, перо, внутреннюю полку, периферийную полку, соединенные с ними короткие супер оболочки с локальным закреплением или опиранием на полку каждой короткой супер оболочки только в зоне ее периферийного сечения. Как вариант супер оболочка по толщине выполнена составной в виде пакета вставленных одна в другую преимущественно металлических мини оболочек с локальным закреплением или опиранием на полку по периметру пера каждой мини оболочки только в зоне ее периферийного сечения. Как вариант супер оболочка содержит скользящие боковые опоры в виде дискретных выступов на ее внутренней поверхности. Как вариант, по меньшей мере, одна мини оболочка и перо имеют на своих поверхностях защитные покрытия.

Известна взятая за прототип охлаждаемая рабочая лопатка турбины, состоящая из хвостовика, рабочей профильной части, имеющей полый профиль с выпуклой и вогнутой тонкими стенками, между которыми расположен силовой стержень, выполненный за одно целое с хвостовиком и интенсификаторы охлаждения отличающаяся тем, что рабочая профильная часть выполнена разделенной на две части, из которых прикорневая часть выполнена за одно целое с хвостовиком, а периферийная часть за одно целое с силовым стержнем (RU 2656052).

Недостатком указанных лопаток является уязвимость к воздействию центробежных сил и высоких температур, что не позволяет повышать температуру газа перед турбиной.

Предлагаемое решение направлено на устранение указанных недостатков, а именно на обеспечение возможности повышения экономичности газотурбинного двигателя за счет повышения температуры газа перед турбиной, которое обеспечивается конструкцией рабочих лопаток обеспечивающей рациональное перераспределение напряжений в рабочих лопатках турбины и одновременным применением эффективной системы охлаждения рабочих лопаток турбины.

Применение во внутренней полости профильной части охлаждаемой рабочей лопатки турбины относительно холодного силового стержня, выполненного заодно целое с хвостовиком лопатки и особой конструкции выполненных в виде вихревой матрицы интенсификаторов охлаждения между внутренними стенками профиля и силовым стержнем, позволяет перераспределить нагрузки от элементов рабочей лопатки в поле центробежных сил и усилить охлаждение лопатки, что способствует повышению несущей способности рабочей лопатки турбины.

Согласно предлагаемому изобретению во внутренней полости профильной части охлаждаемой рабочей лопатки турбины расположен относительно холодный силовой стержень, выполненный заодно целое с хвостовиком лопатки, а профильная часть рабочей лопатки разделена на периферийную и прикорневую зоны. При этом в периферийной зоне внутренней полости профильной части рабочей лопатки турбины выполнена механическая связь профиля с силовым стержнем (например, элементы интенсификаторов охлаждения, расположенные на внутренней стенке профиля и на силовом стержне, соединяют профильную часть с силовым стержнем и ребра вихревой матрицы, расположенные на внутренней стенке профиля и на силовом стержне, соприкасаются (пересекаются, превращаясь в единое целое), а в прикорневой зоне внутренней полости профильной части рабочей лопатки турбины механическая связь профиля с силовым стержнем отсутствует и ребра вихревой матрицы не соприкасаются (перекрещиваются, допуская взаимное смещение).

Такая конструкция рабочей лопатки турбины позволяет разгрузить силовой стержень от нагрузки в поле центробежных сил, поскольку только периферийная часть профильной части рабочей лопатки соединена с силовым стержнем (нагрузка только от нее может передаваться силовому стержню, поскольку ребра вихревой матрицы в этой зоне пересекаются, и через них передается нагрузка от периферийной части профиля). При этом корневое сечение профильной части рабочей лопатки также разгружается, поскольку прикорневая часть профиля рабочей лопатки соединена непосредственно с хвостовиком рабочей лопатки турбины, а нагрузку от периферийной части несет силовой стержень. При этом силовой стержень соединен или выполнен заодно целое с замком лопатки или с диском турбины, который, в конечном итоге, воспринимает усилия от рабочих лопаток турбины. Предлагаемое конструктивное решение позволяет при прочих равных условиях понизить общий уровень напряженно-деформированного состояния рабочей лопатки турбины.

Предлагаемое решение поясняется следующими рисунками:

Фиг. 1 — двигатель;

Фиг. 3 — рабочая лопатка турбины;

2 — рабочая лопатка;

3 — прикорневая часть профиля;

4 — периферийная часть профиля;

5 — ребра вихревой матрицы;

6 — хвостовик рабочей лопатки;

7 — силовой стержень.

В процессе работы газотурбинного двигателя параметры рабочего тела (температура и давление) при перемещении по проточной части меняются в соответствии с особенностями термодинамического цикла, который реализуется в этом двигателе. При этом рабочее тело сжимается, нагревается, а затем расширяется, совершая полезную работу. Эффективность двигателя, в первую очередь, зависит от эффективности термодинамического цикла, а возможность повышения эффективности термодинамического цикла зависит, в частности, от возможности повышения температуры газа перед турбиной.

Турбина 1 находится в условиях постоянного воздействия газа, имеющего высокую температуру. Одним из основных элементов, определяющих надежность и эффективность турбины и двигателя в целом, является рабочая лопатка 2 турбины. Таким образом, способность рабочей лопатки турбины работать в этих условиях определяет экономичность газотурбинного двигателя.

При обтекании профиля рабочей лопатки турбины создается аэродинамическая сила, которая в свою очередь создает крутящий момент на валу турбины. При этом тепловой поток от рабочего тела разогревает элементы конструкции лопатки. Одновременно на конструктивные элементы лопатки действуют центробежные силы. С учетом изложенного возникает необходимость обеспечения работоспособности лопатки в условиях высокого уровня напряжений от центробежных сил и при высокой температуре.

Полная нагрузка от центробежных сил, действующих на прикорневую часть 3 профиля рабочей лопатки 2, воспринимается непосредственно хвостовиком 6, поскольку ребра 5 вихревой матрицы в этой зоне перекрещиваются (не соприкасаются) и через них нагрузка не передается силовому стержню 7. При этом напряженное состояние в этой части профиля существенно снижается за счет укорочения по сравнению с полной высотой профильной части лопатки. Полная нагрузка от центробежных сил, действующих на периферийную часть 4 профиля рабочей лопатки 2, воспринимается силовым стержнем 7, поскольку ребра 5 вихревой матрицы в этой зоне пересекаются (соприкасаются) и через них нагрузка передается силовому стержню 7. При этом напряженное состояние каждой из двух частей рабочей профильной части (прикорневой части 3 профиля и периферийной части 4 профиля) существенно снижается за счет уменьшения высоты каждой из них по сравнению с полной высотой рабочей профильной части лопатки.

Уровень допустимых напряжений в материале зависит от температуры материала в конкретном месте. Причем, чем выше температура материала, тем ниже уровень допустимых напряжений в материале. И наоборот: чем ниже уровень напряжений в материале, тем выше уровень температуры материала, который можно допустить для работы при таких напряжениях в материале. С учетом предложенного решения появляется возможность поднять температуру газа перед турбиной. С повышением температуры газа перед турбиной повышается эффективность термодинамического цикла и экономичность газотурбинного двигателя в целом.

Таким образом, за счет снижения напряженного состояния каждой из двух частей разделенной рабочей профильной части лопатки турбины достигается возможность повышения температуры газа перед турбиной и повышения за счет этого эффективности термодинамического цикла и экономичности двигателя.

ГТД-6РМ, ГТД-8РМ

Разработка – ОАО «НПО «Сатурн».

Производство – ОАО «НПО «Сатурн».

ГТД-6РМ и ГТД-8РМ – двухвальные газовые турбины для газотурбинных агрегатов и газотурбинных теплоэлектростанций малой и средней мощности (от 6 до 64 МВт и выше).

ГТД-6/8РМ созданы на базе авиационных двигателей семейства Д-30КУ/КП – наиболее массовых и надежных двигателей для пассажирских и транспортных самолетов в истории советской / российской авиации (суммарная наработка более 55 млн. час).

Конструктивные особенности

- 11-ступенчатый компрессор с регулируемым направляющим аппаратом;

- трубчато-кольцевая камера сгорания;

- 2-ступенчатая турбина компрессора;

- 4-ступенчатая силовая турбина.

ГТД-6/8РМ являются основой газотурбинных агрегатов ГТА-6/8РМ , применяемых в составе газотурбинных теплоэлектростанций (ГТЭС-12/24/др.) малой и средней мощности (от 6 до 64 МВт и выше) для выработки электрической и тепловой энергии в простом, комбинированном и когенерационном циклах.

Преимущества

- высокие показатели надежности ГТД-6/8РМ обеспечены надежностью и опытом эксплуатации авиационных двигателей семейства Д-30КУ/КП;

- возможность работы на различных видах топлива: газообразном (природный газ, попутный нефтяной газ) и жидком (керосин, дизельное топливо);

- суммарная наработка ГТД-6/8РМ в эксплуатации, в составе ГТА и ГТЭС, насчитывает более 1 млн. час (октябрь 2011 г.).

Технические характеристики

| Газовая турбина | ГТД-6РМ | ГТД-8РМ |

| Мощность номинальная, МВт | 6,5 | 8,55 |

| Мощность электрическая, МВт | 6 | 8 |

| Мощность тепловая, Гкал/час* | 12,12 | 17,1 |

| КПД (ISO 2314), % | 25,7 | 26,5 |

| Частота вращения выходного вала, об/мин | 3 000 | 3 000 |

| Направление вращения выходного вала | против часовой стрелки | |

| Применяемое топливо: • топливный газ • жидкое топливо | газ по ГОСТ 5542 дизельное топливо по ГОСТ 305 | |

| Рабочее давление в топливной системе, кгс/см 2 • топливный газ • жидкое топливо | 14-18 60 | 17-23 60 |

| Температура газа за турбиной, С | 460 | 520 |

| Расход газа на выходе, кг/с | 47,3 | 52,69 |

| Габариты (L х B х H), м | 3,4 х 2,3 х 2,5 | 3,4 х 2,3 х 2,5 |

| Масса (на раме), т | 5,62 | 5,62 |

* — зависит от модификации котла-утилизатора

«Барс» станет снежным

К сожалению, организаторы соревнований танкисток фактически засекретили. Им запретили общаться с журналистами и даже с коллегами по биатлону — танкистами других команд. Если о необычных танковых экипажах подробно рассказать пока не получается, то о тех машинах, которыми управляли женщины, рассказать стоит. Тем более что танки с газотурбинными двигателями известны гораздо меньше, чем с дизельными.

Зачем вообще возникла необходимость ставить авиационный двигатель, приспособленный для чистого воздуха, на машину, которая работает в пыли и грязи? Тем более у нас были дизельные моторы для танков — одни из лучших в мире.

По одной из версий, в конце 1960-х руководством Минобороны СССР была поставлена задача создать танк прорыва. Одно из условий — многотопливность. Идеально для этого подходил газотурбинный двигатель. Он мог работать на всем, что горит. Танки, получившие название Т-80, были разработаны в КБ Кировского завода под руководством конструктора Николая Сергеевича Попова. Там же и выпускались. Позже к производству этих машин подключили завод «Трансмаш» в Омске.

На вооружение Советской армии Т-80, оснащенные газотурбинным двигателем ГТД-1000Т, поступили в 1976 году. Их максимально засекретили и сразу стали отправлять в танковые части советских войск, расквартированные в Восточной Европе. В случае начала большой войны армады этих машин должны были рвануть на запад по европейским автобанам. Танк легко развивал на шоссе скорость 80 км/час. А запасы топлива мог пополнять на любой АЗС, которых в Европе, как известно, много. Причем заливать в баки можно было все — и дизтопливо, и бензин, и керосин.

Эксперты НАТО не сомневались, что Т-80 дойдут до Ла-Манша за два-три дня, остановить их мог только ядерный удар.

После развала Варшавского Договора тысячи газотурбинных танков отправили на базы хранения куда-то за Урал. В Российской армии осталась одна дивизия — Кантемировская и несколько полков, имевших на своем вооружении Т-80. В эпоху безденежья 1990-х годов выпуск этих машин прекратили и всерьез задумались о снятии их с вооружения вообще, с последующей переплавкой. Действительно, Т-80 гораздо дороже в производстве и эксплуатации, чем дизельный Т-72. Ну и зачем нашей армии танки с принципиально разными двигателями? Проще и дешевле оставить один тип — дизельный.

По какому-то высшему провидению окончательное решение не приняли. И когда наша страна озаботилась защитой арктических территорий, выяснилось, что газотурбинный танк подходит для этих целей, как никакой другой. И хотя его боевые характеристики действительно схожи с дизельным аналогом, Т-80 — танк иного уровня, чем Т-72 или Т-90.

Например, «восьмидесятка» может идти по глубокому снежному насту, не проваливаясь. В отличие от дизелей газовая турбина позволяет трогаться с места очень плавно, без рывков и столь же плавно идти дальше. Наст уплотняется, но не рвется, и танк не зарывается в сугробы. Немаловажно и то, что газовая турбина, в отличие от дизеля, легко запускается при самом сильном морозе.

На прошлогоднем форуме «АРМИЯ-2018» было объявлено о начале масштабной и глубокой модернизации Т-80У. Стало ясно, что эти танки остаются в строю.

В открытой печати говорилось о том, какие качества приобретут обновленные машины.

Система управления огнем — и так одна из лучших в мире, станет еще более совершенной. Она будет включать лазерный дальномер, датчики ветра, скорости движения танка и цели, крена, температуры заряда и окружающей среды, танковый баллистический вычислитель. В совокупности с уникальной ходовой частью и высокой плавностью хода новая система управления позволит вести эффективный огонь на пересеченной местности при скорости до 35 км/час и любом положении башни. На такой скорости в движении прицельно стрелять не может ни один танк в мире.

На танке устанавливается оригинальная система кондиционирования и обогрева. Она обеспечивает индивидуальную подводку прохладного или теплого воздуха каждому члену экипажа.

Модернизированный Т-80 будет оснащен многотопливным газотурбинным двигателем мощностью 1250 л.с. Проработан двигатель мощностью 1400 л.с. Отечественный газотурбинный танковый двигатель — вообще наша национальная гордость. Аналогичный двигатель танка «Абрамс» даже близко с ним ставить нельзя. Наш прекрасно работает не только в условиях северов, но и в пустынях. Он оборудован оригинальнейшим устройством, которое через определенные промежутки времени встряхивает работающий мотор, и вся налипающая на лопатках турбин грязь, песок и пыль отрываются и улетают в выхлоп.

Для Т-80 давно создана гидрообъемная передача. И если ее удастся внедрить в процессе модернизации, то количество органов управления сведется к минимуму — штурвал, педаль газа и педаль тормоза.

Уникальная особенность Т-80 — способность прыгать с места на 7 метров. И были случаи, когда в ходе еще первой чеченской войны Т-80, управляемые хорошо подготовленными экипажами, в таком прыжке уходили от уже выпущенной из РПГ-7 ракеты.

На одной из первых выставок IDEX, проходящих в Абу-Даби, Т-80У прыгнул с трамплина на дальность 14 метров. Это стало так и не превзойденным мировым рекордом. Т-80У получил имя «летающего» и долгие годы был неофициальным символом выставок IDEX. Американский «Абрамс» попытался повторить прыжок, но плюхнулся сразу за трамплином, да так, что у него лопнули трубопроводы, на песок потекло масло — танк еле уполз с показательной арены.

По совокупности боевых и эксплуатационных характеристик обновленная «восьмидесятка» может стать лучшим танком в мире. И надежным стражем наших северных земель. От своих дизельных собратьев он будет отличаться так же, как реактивный самолет от поршневых.

Кстати, эту особенность танкисты, получившие первые Т-80, почему-то не учли.

Для газотурбинных машин экипажи изначально надо было готовить абсолютно по-новому, а их учили по методичкам для дизельных танков. Возникало много проблем, в том числе по непомерному расходу топлива. Танкисты привыкли — если дизель запустишь, больше его не выключай, а то в критический момент не заведешь. Газовая турбина запускается сразу и в любой мороз. Но их первоначально гоняли как и дизели, поэтому тонны керосина буквально вылетали в трубу. Осознание пришло позже.

Сейчас при хорошо подготовленном экипаже Т-80У потребляет топлива не намного больше, чем Т-72, а динамические качества танков — не сопоставимы.

В Омске на заводе Транспортного машиностроения, где когда-то производили Т-80У, а сейчас занимаются их модернизацией, еще в конце 1990-х в инициативном порядке сделали два опытных танка, назвав их «Барс» и «Черный орел». Танку, предназначенному для службы в северных снегах, очень бы подошло позабытое сейчас имя «Барс».