Почему гранулятор не гранулирует сено

Почему гранулятор не гранулирует сено

Гранулирование сена считается выгодным для фермера и часто рекомендуется как хорошая идея для прибыльного бизнеса. Но после покупки гранулятора оказывается, что сено он не гранулирует или гранулирует крайне плохо. Значит ли это, что продавец вас обманул или такой процесс невозможен в принципе? Возможно, вы сами делаете что-то не так.

-min.jpg)

Почему сено не гранулируется

Как правило, причина кроется в нарушении технологии. Среди самых вероятных причин:

- Отсутствующее или недостаточное измельчение. Рекомендуемая фракция не превышает размер 5-10 мм. Если в сырье более длинные стебли, стоит еще раз измельчить его.

- Неправильная влажность. Оптимальные параметры 13-15%. Плохо подсушенное сено будет формироваться в гранулы, но очень хрупкие и с пористой поверхностью. Частички слишком сухого сена вообще не смогут склеиться между собой. Для устранения проблемы достаточно подсушить влажное сено или слегка увлажнить в бункере гранулятора сухое сырье.

- Недостаток вяжущих компонентов. Возможно, в вашем сене мало природного клея, который соединит частички между собой и не позволит грануле развалиться. В таком случае нужно добавить его в сырье и тщательно перемешать. Чаще всего используют отходы подсолнуха, сои или рапса, в составе которых достаточно много лигнина.

- Неподходящая матрица. Толщина матрицы, размер и форма каналов, наличие/отсутствие освобождения, угол фаски и множество других параметров матрицы могут сказаться на качестве гранул. Лучше всего доверить ее выбор профессионалам. Например, при заказе гранулятора «Артмаш» можно отправить свое сырье на пробное гранулирование, чтобы специалисты опробовали несколько подходящих вариантов матрицы и нашли/сделали правильный, а также определили сколько воды или сх отходов нужно добавлять в исходное сырье.

- Слишком большие обороты двигателя. Кормовые грануляторы обычно снабжают моторами 1500 об/мин. Но при работе с легкими материалами, такими как травяная мука, они показывают себя плохо. В таких случаях помогает замена двигателя на аналог с оборотами 1000 или даже 750 об/мин.

Стоит отметить, что описанные проблемы касаются гранулирования сена, но не всегда применимы к переработке соломы. Солома — более сложный материал для гранулирования.

Зачем делают гранулированное сено

Гранулятор — далеко не новое изобретение, поэтому за период его использования у исследователей, а также фермеров-практиков уже накопилось много информации о свойствах и особенностях гранулированных продуктов. Уже доказано, что гранулирование помогает дольше сохранять витамины в сене, снижает расход продукта, удовлетворяет потребности грызунов в твердой пище, делает сено более компактным и удобным в транспортировке.

В большинстве случаев производители гранулята используют два подхода:

- Гранулирование чистого сена, но с добавлением премиксов и других полезных компонентов, часто дополнительно обладающих вяжущим эффектом. Результат получается более питательным и насыщенным, чем исходное сено, а хранить и дозировать его в разы легче.

- Гранулирование зерновых смесей с добавлением сена. Это помогает удешевить кормовые гранулы и одновременно обеспечить потребности животных. Например, в корм для индюков рекомендуют добавлять 5% травяной муки, а маленьким утятам и телкам до 1 года в стойловый период — 12%. Измельченное сено люцерны, как хороший источник растительного белка, использую еще охотнее, добавляя в смесь до 30-40% сухой травы.

Итак, сено гранулируют для получения корма с нужными свойствами. Получаемый эффект действительно стоит затраченных усилий. Если гранулятор не гранулирует сено, удостоверьтесь в том, что вы придерживаетесь технологии и только после этого предъявляйте претензии продавцу.

Маленький гранулятор для всех видов сырья [7,5 кВт]: как и зачем

Недавно каталог завода «Артмаш» пополнился уже третьей моделью гранулятора с мотором на 7,5 кВт. Раньше мы предлагали только пеллетные и кормовые версии, теперь выпускаем и универсальную – для всех видов сырья.

Напомним, что раньше универсальными (то есть способными с максимальной продуктивностью переработать и комбикорм, и опилки) были только грануляторы с двухскоростными моторами: 13-17 кВт и 22-33 кВт. Как нам удалось добиться универсальности от маленького гранулятора? Проблему решила установка частотного преобразователя.

Он помогает не просто переключать гранулятор из кормового режима в пеллетный, а проводить плавную настройку. Такой метод регулировки оборотов используется в современных станках с ЧПУ.

Зачем регулировать обороты?

Как подтверждает наша практика, эффективность гранулирования зависит от:

- состава сырья;

- параметров матрицы гранулятора;

- оборотов двигателя, прямо влияющих на скорость вращения роликов.

Имея правильный рецепт и подходящую матрицу пользователь может получать пониженную производительность из-за несоответствующих оборотов мотора. Именно поэтому если вы решите гранулировать корм на пеллетной модели, производительность будет ниже, чем на кормовом грануляторе с более слабым мотором.

Таблица: Сравнение грануляторов на 7,5 кВт

(для всех видов сырья)

Мощность мотора, кВт

Стандартные обороты двигателя, об/мин

Диаметр гранул, мм

Диаметр матрицы, мм

Как видно из таблицы, производительность универсального гранулятора на кормах соответствует кормовой модели, а на опилках – пеллетной. А это значит, что пользователь такого оборудования будет получать максимум гранул на каждом виде сырья.

Кому нужен универсальный гранулятор 7,5 кВт?

Основное достоинство гранулятора для всех видов сырья – способность перерабатывать различные материалы. Поэтому всем, кто желает сосредоточится на гранулировании одного продукта лучше подобрать кормовую/пеллетную модель.

Универсальное оборудование пригодится:

- фермерам, которые желают утилизировать различные отходы из собственного участка. Например, весной заниматься изготовлением корма с витаминными добавками; летом делать пеллеты из веток, оставшихся после весенней обрезки сада; осенью перерабатывать зерноотходы и солому;

- институтам кормов и исследовательским станциям. Эти организации часто занимаются разработкой новых кормов, методами утилизации отходов пищевых, деревообрабатывающих и др. предприятий;

- крупным фермерским предприятиям с собственной экспериментальной базой. Многие из них уже владеют большими линиями гранулирования, но заниматься разработкой новых рецептов кормов на таких масштабах неудобно. А совершенствовать рецепты нужно, ведь для каждого периода жизни животного необходимо подобрать соотношение питательных веществ, минералов и витаминов, которое обеспечит его максимальную производительность, сохранит здоровье и предотвратит заболевания. Поэтому крупные предприятия оборудуют экспериментальную линию гранулирования для проверки новых рецептов, оценки качества получаемых гранул и кормления контрольных групп животных.

Имеете свое мнение о грануляторе 7,5 кВт для всех видов сырья и его применении в других сферах – обязательно расскажите о нем в нашей группе в Фейсбук. Нам будет очень интересно.

Элементы и узлы гранулятора полимеров

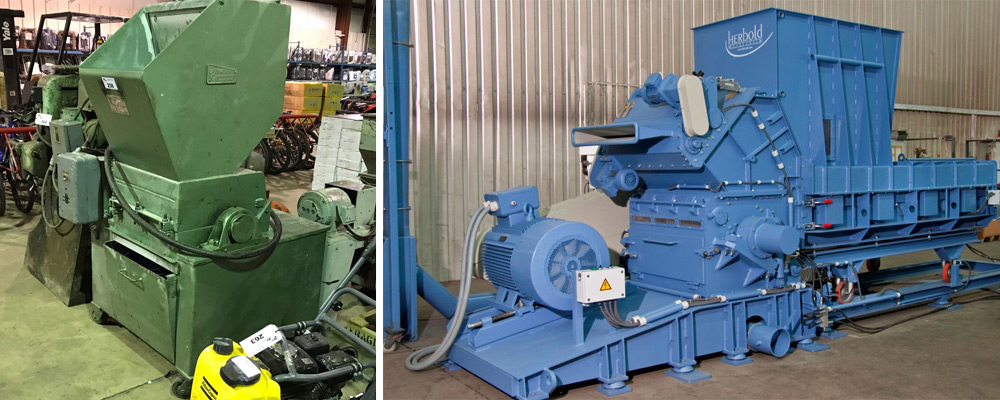

Гранулятор полимеров является одним из важных элементов в переработке пластиков. Пластмассовые изделия изначально рекомендовались как недорогие приспособления, которые могут заменить многие элементы и полноценные изделия из более дорогостоящих материалов. Однако проблема утилизации сломавшихся или невостребованных пластиковых деталей и утвари стала через некоторое время сверх актуальной. Изделия из пластика в естественной среде могут разлагаться в течение десятилетий и более, что является критическим для окружающей среды и экологии. Упаковочные материалы и другие пластиковые элементы надолго останутся на свалке и заполнят огромное пространство. Их сжигание недопустимо, так как полимеры выделяют сильный дым во время сгорания, и выбрасывают опасные вещества в атмосферу.

Самый правильный способ выйти из этой ситуации — перерабатывать старые продукты в пригодные для переработки.

Производство материала в гранулированный вид с помощью специального оборудования, может обеспечить его повторное применение для изготовления новой продукции из пластика. Следовательно, количество мусора уменьшится, и это даст двойную выгоду.

Что такое гранулятор полимеров?

Все типы грануляторов входят в производственные линии. Для подсоединения к линии не подходят лишь маломощные установки.

Элементы и узлы гранулятора:

- Загрузочный бункер.

- Экструдер.

- Электрические нагреватели.

- Панель управления.

- Головка с фильерой.

- Силовой режущий механизм.

- Блок охлаждения.

- Приемная секция для получения обработанных товаров.

- Вибрационный рабочий стол.

- Шкаф питания

Технология грануляции вторичной переработки полимеров

Полимер перерабатывается в дисперсный материал, проходя следующие этапы:

- Подача в загрузочный блок (осуществляется вручную или автоматически).

- Под действием собственной массы сырье поступает в экструдер, где оно перемещается к головке с помощью циркулирующего шнека.

- Когда материал проходит через экструзионное устройство, он нагревается и становится однородным. Образованный расплав проходит через фильтрующую сетку под давлением.

- Перед тем, как расплав поступит в фильеру, из него удаляется воздух.

- На следующем этапе циркулирующий шнек проталкивает пластичный однородный материал в фильеру.

- Полимерный жгут, который выходит из фильеры, можно разрезать на определенные куски и охладить.

- Выпускаемая продукция высушивается и проверяется перед входом в упаковку.

Чтобы повысить однородность и обеспечить качественную дегазацию часто используют двухканальную переработку. В этом случае толкание и перемешивание массы осуществляется двумя винтами. Эта же система используется для гранулятора-компаундера.

Охлаждение и нарезка гранул

- Обрезка жгута производится сразу на выходе из матрицы.

- Воздушной циркуляцией, гранулы переносятся по трубе и достигают приемного бункера, теряя температуру.

- Системой водяного охлаждения.

Производительность всей линии зависит от характеристик и функций устройства, работы режущего механизма, сушки и калибровки. Производительные возможности экструдера рассчитываются на основе следующих показателей:

- Диаметр вращения винта и скорость его оборотов.

- Мощность двигателя.

- Размер дополнительного винта и его движущая сила.

Тип обрабатываемого сырья влияет на скорость его обработки. Поскольку некоторые пластики спокойно реагируют на контакт с водой, их можно охлаждать и резать с достаточно быстро. Но, некоторые пластмассы не могут быть охлаждены водой. Для них приходится прибегать к воздушному охлаждению, что занимает немало времени.

Экструдер может перерабатывать различные виды полимеров. Чтобы переключиться с одного типа материала на другой, нужно всего лишь провести замену головки и фильеры деталями соответствующей конфигурации. В соответствии с параметрами нужно выбрать подходящий тип охлаждения и резки гранул, а также отрегулировать температуру нагрева.

Принцип действия грануляционного аппарата

Загрузочный бункер

В простейшем варианте закрузочный отсек выполнен в виде стального бака. Его форма может быть круглой или прямоугольной, в нижней части имеется коническое сужение, отверстие для регулировки и отрезки материала соответствующего размера. Отсек загрузки установлен над экструзионным корпусом так, что отверстие направляется к цилиндру с помощью винта.

Типы загрузочного бункера:

- Ручная корзина.

- Автоматический загрузочный бункер.

- Емкость бункера, загружаемого в ручном режиме или с помощью подъемного оборудования, используется для небольших и средних производственных единиц.

- На более мощных линиях сырье подается конвейером. Для таких модулей характерна автоматизированная оснастка:

датчик уровня сырья.

датчик, подающий сигнал о заполнении.

- Приводное отрезное устройство и дозировки.

Промежуточные бункеры устанавливаются на полу и заполняются вручную подъемниками и конвейерными лентами.

Экструзионная зона

В этом месте сырье смешивается, нагревается и дегазируется. Экструзивный аппарат включает в себя:

- Цилиндрическое тело. Сверху цилиндра имеется специальное отверстие для подачи материала, а с конца — крепление головки шпинделя. Устройство комплексной обработки имеет окно для вноса дополнительных компонентов. Внутри цилиндра имеется металлический шнек, который может отличаться зависимо от типа оборудования формой на отдельных участках аппарата. Диаметр катушки не меняется.

- Электронагреватели.

- Электродвигатель.

- Оборудование автоматизации и управления.

В зависимости от конфигурации шнека экструдер можно разделить на четыре технические зоны.

- Секция питания. Здесь поступающий материал тщательно перемешивается и нагревается до расплавленного состояния.

- Дозовая зона. На данном отрезке наблюдается расширение основания шнека, предназначаемое для выведения определенных доз гомогенной массы.

- Деаэрационная зона (удаление газов из расплава).

- Зона давления (расплав сжимается и затем подается в фильеру экструдера).

Шнек гранулятора

Шнеки обычно изготавливают из легирующего металла с высокой износостойкостью. Он имеет высокий уровень твердости на металлической поверхности, его укрепляют методом азотирования. В результате поверхность материала становится твердой, а основа не меняет своих свойств. Скорость оборотов шнека в различных экструзионных установках может варьироваться от 50 до 500 циклов в минуту.

Зона нагрева

Экструдер можно разделить на четыре нагревательных участка, каждый из которых оснащен отдельным видом нагревателя. Зависимо от типа и сложности оборудования устанавливается их разное количество.

Виды нагревателей для отдельных зон гранулятора:

Для фильеры используют сопловые латунные нагреватели, которые не боятся контакта с расплавленным высокотемпературным полимером.

Для плоских зон используют пластинчатые ТЭНы.

В отделы локального нагрева устанавливают пальчиковые ТЭНы.

Установка температуры зависит от различных факторов. Винтовая сила давления, уровень загрязнения материала и многое другое. Поэтому невозможно определить точное значение температуры, которое теоретически должно быть в каждой зоне. Все эти проблемы фактически решаются непосредственно в процессе работы. Тем не менее, есть несколько рекомендаций на этот счет.

В области, близкой к зоне подачи, материал предпочтительно нагревать до t — 160-230 градусов. Расплавляемая масса не должна слипаться и приставать к стенкам цилиндра и лопастям шнека. Она должна смягчиться и плавно двигаться вдоль установки.

Во второй зоне температурный показатель увеличивают на 60 градусов. Значение условное и должно подбираться под определенный тип сырья для обеспечения его расплавки.

Для оставшейся области (гомогенизация, дегазация) температурные показатели от точки плавления следует в среднем снизить на 13 градусов. Снижение теплоотдачи от нагревателей обусловлено независимым набором температуры материала из-за влияния давления и трений от продвижения. Нагрев можно контролировать с помощью термодатчика, который обеспечит отключение нагревателя после набора заданной температуры. Это предотвратит перегрев обрабатываемого полимера.

Зона дегазации

После того, как материал расплавился в его структуре, могут образоваться пузырьки воздуха и других газов. Воздух может расширяться и деформировать форму продукта на выходе.

Гранулятор для комбикорма ГМ 250

- В наличии Проверено

Код товара: 118-943-7

| Масса, кг | 330 |

| Ширина, мм | 920 |

| Диаметр матрицы, мм | 250 |

| Диаметр маховика, мм | 800 |

| Диаметр гранул, мм | 4; 6; 8 |

| Длина, мм | 1200 |

| Высота, мм | 1400 |

| Мощность двигателя, кВт | 11 |

| Число оборотов двигателя, об/мин | 1500 |

Гранулятор предназначен для производства гранул из комбикормов, пивной дробины, травяной муки (измельченное сено).

Преимущества:

- В конструкции станка применены подшипники роликовые двухрядные в паре с упорными подшипниками. Упорный роликовый подшипник — нагрузка до 23 тонн. Такой подшипниковый узел является оптимальным инженерным решением для данного типа механизмов. Он в корне отличается от узлов, применяемых в существующих грануляторах и обеспечивает долговечность конструкции.

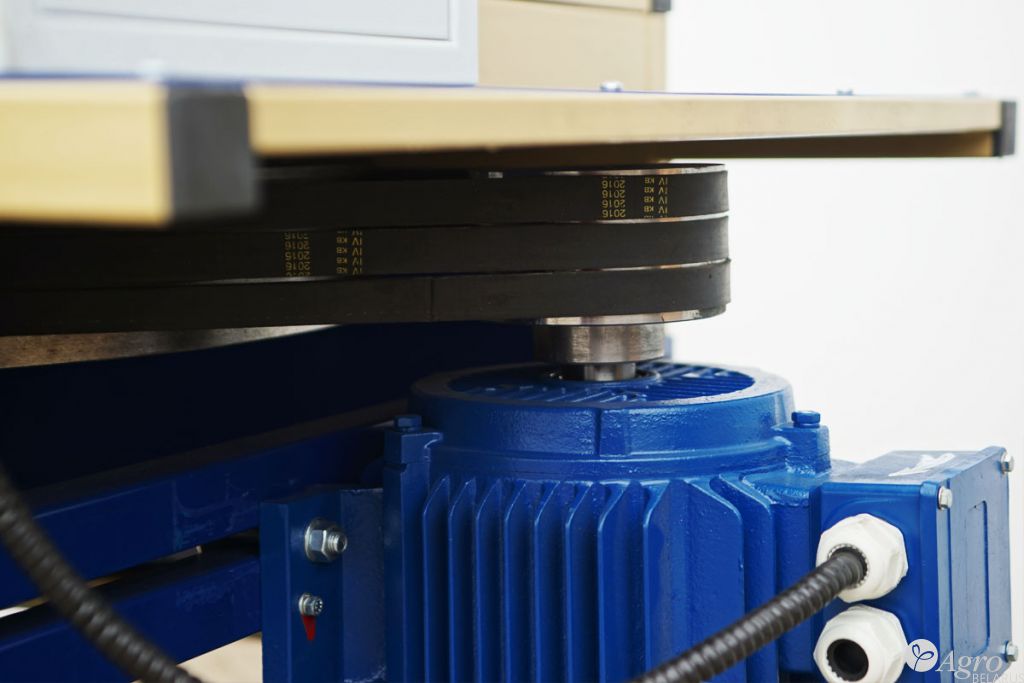

- Клиноременная передача с массивным чугунным маховиком берет на себя роль компенсатора переменных нагрузок, создает дополнительную инерционную силу. Это облегчает работу двигателя, делает его работу более плавной при кратковременных перегрузках. Клиноременная передача заменяет собой угловой редуктор, убирая из схемы ненадежные звенья – шестерни, подшипники. Такая передача по простоте и надежности превосходит любой редуктор.

- Ролики сидят на валу на подшипниках, в каждом ролике по 2 подшипника, это убирает трение и продлевает срок службы вала и бегунов. В вал врезаны пресс-масленки для смазки подшипников, перед началом каждой смены узел шприцуется высокотемпературной смазкой.

Расчетная мощность переработки:

- d отверстия 4 мм = 300 кг/час;

- d отверстия 6 мм = 400 кг/час;

- d отверстия 8 мм = 500 кг/час.

Защита от прикосновения роликов к матрице.