Барабанно-шаровая мельница

Барабанно-шаровая мельница

Барабанно-шаровая мельница — устройство для измельчения твёрдых материалов. Применяется в основном в горнорудной промышленности, для создания порошка для использования в красках, пиротехнических средствах, пищевой промышленности и в керамике. Барабанные мельницы используются при производстве цемента, извести, гипса, керамических изделий, орехов, сахара и т. п. для измельчения материала до частиц размером менее десятых долей миллиметра. Процесс помола отличается большой энергоёмкостью и стоимостью.

В барабанных мельницах материал измельчается внутри полого вращающегося барабана. При вращении мелющие тела (шары, стержни) и измельчаемый материал (называемые «загрузкой») сначала движутся по круговой траектории вместе с барабаном, а затем падают по параболе. Часть загрузки, расположенная ближе к оси вращения, скатывается вниз по подстилающим слоям. Материал измельчается в результате истирания при относительном перемещении мелющих тел и частиц материала, а также вследствие удара.

Содержание

- 1 Описание

- 1.1 Лабораторные шаровые мельницы

- 2 Области применения и характеристики промышленных шаровых мельниц

- 3 Применение

- 4 Рабочие инструменты

- 5 Классификация

- 6 См. также

- 7 Ссылки

- 8 Литература

Описание [ править | править код ]

Шаровые мельницы подразделяются на лабораторные и промышленные. По типу конструкции делятся на однокамерные и двухкамерные. Основная деталь конструкции — вращающийся барабан, частично заполненный шариками определённого диаметра из стали, чугуна и других сплавов, иногда из керамики. Также могут быть использованы галька и кремень, далее мелющие тела. Мелющие тела, перекатываясь во время работы мельницы, превращают необработанное сырьё в порошок. Небольшие шаровые мельницы оборудованы барабаном с ручкой вращения, а также шкивами и ремнями для передачи вращательного движения. Высококачественные шаровые мельницы перемалывают сырьё до гранул размером 0,0001 мм, значительно увеличивая площадь поверхности вещества.

Наиболее эффективными мелющими телами в лабораторных шаровых мельницах для перемалывания является шары из окиси алюминия, также используются шары из различных твёрдых материалов (нержавеющая сталь, сверхтвёрдые сплавы, агат и др.). При обработке пиротехнических смесей используются керамические шары.

В промышленности используют шаровые мельницы с непрерывной подачей сырья на входе и с обработкой готового продукта на выходе. На тепловых электростанциях барабанно-шаровые мельницы применяются для помола углей. Шаровые мельницы не могут использоваться для обработки некоторых пиротехнических смесей из-за возможности протекания химической реакции.

Лабораторные шаровые мельницы [ править | править код ]

В лабораториях для помола небольших количеств твёрдых веществ применяют виброшаровые мельницы с электроприводом. Основная деталь конструкции — стальной, керамический или агатовый стакан с крышкой, частично заполненный шариками диаметром около 5-6 мм из того же материала, что и стакан. Несколько (до 6) стаканов вставляются и закрепляются в виброобойме, которая приводится в вибрацию электродвигателем с экцентриком на оси. Кроме того, в лабораторной практике используют планетарные шаровые мельницы.

Области применения и характеристики промышленных шаровых мельниц [ править | править код ]

Мельницы шаровые предназначены для помола различных рудных и нерудных полезных ископаемых, строительных материалов средней твёрдости. Мельницы используются при производстве стройматериалов (гипс, силикатный кирпич, сухие смеси и др.), при производстве материалов для асфальтобетона (минеральный порошок), при производстве сырья для ЛКМ, бумаги (микромрамор, микрокальцит), в горнорудной, горнохимической и других отраслях промышленности.

Мельницы шаровые работают в различных технологических схемах (в открытом или закрытом цикле) и позволяет получать однородный по тонкости продукт измельчения с помощью мелющих тел (шаров и цильпебсов).

Производительность мельницы зависит от свойств измельчаемых материалов (прочность, размолоспособность), крупности материалов на входе (до 50 мм), влажности материалов (до 0,5 %), тонкости помола, равномерности питания, заполнения мелющими телами и материалом.

- диаметр шаров — от 30 мм

- крупность обрабатываемого сырья (на входе) — до 50 мм

Применение [ править | править код ]

(Мельницы)- шаровые предназначены для сухого и мокрого помола различных рудных и нерудных полезных ископаемых, строительных материалов различной твёрдости.

- измельчение сырьевых материалов и клинкера при производстве цемента

- измельчение мрамора при производстве микрокальцита

- измельчение нерудных полезных ископаемых при производстве гипса, минерального порошка

- измельчение различных материалов

- измельчение угля на тепловых электростанциях с пылеугольными котлоагрегатами

Рабочие инструменты [ править | править код ]

- шары и цильпебс

- барабан

- люк

- торцевые крышки

- подшипники

- разгрузочная цапфа

- загрузочная цапфа

- горловина

- лифтёр

- венец

- решётка

- болт

- броневая плита

- козырек

- центральное отверстие

- питатель

- вал

- пылеуловитель

| Имеется викиучебник по теме «Руководство NIOSH по защите от пыли (2012)» |

Классификация [ править | править код ]

- шаровые мельницы сухого помола

- шаровые мельницы мокрого помола

См. также [ править | править код ]

- Аттритор

- Бисерная мельница

- Стержневая мельница

- Механохимическое воздействие

- Механический высокоэнергетический размол

- Обогащение полезных ископаемых

- Горно-обогатительный комбинат

Ссылки [ править | править код ]

- Медиафайлы на Викискладе

- Барабанно-шаровая мельница // Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров . — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

Литература [ править | править код ]

Шинкоренко С. Ф. Справочник по обогащению руд черных металлов. — Москва: Недра, 1980. — 527 с.

Большая Энциклопедия Нефти и Газа

Привод — шаровая мельница

Привод шаровых мельниц характерен высоким пусковым и входным моментами, а центробежных вентиляторов — малым пусковым и большим входным моментами. Двигатель-генераторы, пускаемые всегда вхолостую, требуют сравнительно высокого пускового момента, так как при длительных остановках выжимается масло между валом и подшипником. [2]

Привод шаровой мельницы осуществляется от электродвигателя через редуктор. [3]

Определение мощности привода шаровой мельницы при катарактном движении мелющих тел и отсутствии скольжения шаров относительно стенки производится по теоретически обоснованным уравнениям с достаточной для практических целей точностью. [4]

Для расчета мощности привода шаровых мельниц при лавинообразном движении мелющих тел, особенно в случае скольжения шаровой загрузки относительно стенок барабана, нельзя пользоваться уравнением ( VI-11), так как оно выведено для катаракт — ного движения мелющих тел при отсутствии их скольжения. Для шаровых мельниц, предназначенных для мокрого измельчения или перетира красочных суспензий, где скольжение шаровой загрузки особенно велико, это уравнение дает расчетную мощность, в несколько раз выше фактически потребляемой. [5]

Монтаж фазного электродвигателя мощностью 2400 кет для привода шаровой мельницы производительностью 50 т / ч производится на месте установки из отдельных узлов с использованием грузоподъемных механизмов котельной или с применением специального местного устройства соответствующей грузоподъемности. [6]

В главе VIII приведены уравнения для расчета мощности привода шаровых мельниц , применяемых для перетира красочных суспензий. [7]

При мощных котлах с большой паро-производительностью возможно применение для привода шаровых мельниц синхронных электродвигателей , имеющих некоторое преимущество ввиду наличия большого воздушного зазора, что представляется желательным из-за тяжелых пусковых условий. [8]

Синхронные электродвигатели на электростанциях имеют весьма ограниченное применение и используются в качестве приводов тихоходных шаровых мельниц с частотой вращения 100 оборотов в минуту и компрессоров, требующих постоянной скорости вращения. [9]

Например, на рис. 13 представлена характеристика синхронного двигателя типа ДС 260 / 44 — 36 мощностью 1 100 кет, предназначенного для привода шаровой мельницы . [10]

Износ шаров равен 100 — 300 г на 1 т топлива. Для привода шаровых мельниц устанавливают редукторы. У мельниц высокой производительности применяют безредукторный привод ( фрикционный) или специальный многополюсный электродвигатель. [12]

Молотковые мельницы приводят во вращение асинхронными двигателями с двойной клеткой на роторе, что определяется тяжелыми условиями пуска мельниц. Для привода тихоходных шаровых мельниц используют синхронные двигатели с соответствующей частотой вращения. [13]

Молотковые мельницы приводят во вращение асинхронными двигателями с двойной клеткой, что определяется тяжелыми условиями пуска. Для привода мощных шаровых мельниц используют тихоходные синхронные электродвигатели. [14]

Синхронные двигатели сложнее асинхронных, и в диапазоне малых и средних мощностей ( до б — 8 МВт) их стоимость заметно выше. Поэтому экономически целесообразно их применять только для привода мощных рабочих машин. Синхронные двигатели используют для привода крупных шаровых мельниц , имеющих малую частоту вращения: мощные асинхронные двигатели с малой частотой вращения не изготовляют ввиду нерациональности их конструкции, а установка редуктора удорожает агрегат и делает его менее надежным. Применение синхронных двигателей повышает коэффициент мощности электроустановки с. Кроме того, синхронные двигатели менее чувствительны к понижению напряжения питания, а быстрая форсировка возбуждения позволяет обеспечить их устойчивость даже при значительных понижениях напряжения. Однако в случае выпадения синхронного двигателя кз синхронизма необходима его ресинхронизация. [15]

Шаровая мельница какой двигатель используется

Для измельчения твердых материалов наибольшее распространение получили барабанные мельницы (см. рис. 8.4.1.3). По режиму работы мельницы делят на машины периодического и непрерывного действия [49].

В зависимости от формы барабана различают мельницы цилиндро-конические и цилиндрические. Последние, в свою очередь, бывают трех типов — короткие, длинные и трубные. У коротких мельниц длина барабана меньше диаметра или близка к нему; у длинных она достигает 2–3 диаметров, а у трубных длина барабана больше диаметра не менее чем в 3 раза. Трубные мельницы применяются в цементной промышленности.

В зависимости от вида мелющих тел различают мельницы шаровые, стержневые, галечные, рудногалечные, полусамоизмельчения (с небольшой добавкой шаров) и самоизмельчения [49–51]. Последние типы мельниц стали применять на крупнотоннажных обогатительных фабриках. У шаровых мельниц в качестве мелющих тел используют стальные или чугунные шары, у стержневых — стальные стержни, у галечных — кремневую гальку или руду, у мельниц самоизмельчения — крупные куски измельчаемой руды.

В зависимости от способа разгрузки измельченного продукта различают мельницы с центральной разгрузкой и разгрузкой через решетку. У мельниц с центральной разгрузкой измельченный продукт удаляется свободным сливом через пустотелую разгрузочную цапфу. Для этого необходимо, чтобы уровень пульпы в барабане был выше уровня нижней образующей разгрузочной цапфы. Поэтому мельницы с центральной разгрузкой называют иногда мельницами сливного типа или мельницами с высоким уровнем пульпы. У мельниц с разгрузкой через решетку имеется подъемное устройство, принудительно разгружающее измельченный продукт. Поэтому в мельницах такого типа уровень пульпы может быть ниже уровня разгрузочной цапфы. Мельницы с разгрузкой через решетку иногда называют мельницами с принудительной разгрузкой или мельницами с низким уровнем пульпы.

Цилиндрические шаровые и стержневые мельницы широко применяются на обогатительных фабриках для измельчения руд. Стержневые мельницы могут быть использованы как аппараты мелкого дробления перед шаровыми мельницами и для измельчения мелковкрапленных руд перед гравитационными или электромагнитными процессами обогащения. Галечные мельницы применяются в тех случаях, когда нельзя допустить даже ничтожных примесей железа к измельчаемому материалу. Мельницы самоизмельчения успешно конкурируют с мельницами со стальной шаровой загрузкой и в некоторых случаях не только удешевляют процесс рудоподготовки, но и улучшают технологические показатели переработки руд.

Шаровая мельница с центральной разгрузкой по конструкции аналогична стержневой (см. рис. 8.4.5.3) и состоит из цилиндрического барабана 1 с торцевыми крышками, имеющими пустотелые цапфы, посредством которых барабан опирается на коренные подшипники 4. Барабан и крышки футеруют внутри стальными плитами 5. В барабан загружают стальные или чугунные шары разного диаметра (от 40 до 120 мм). Вращение барабану передается от электродвигателя посредством зубчатого венца на барабане. Исходный материал загружается в мельницу улитковым питателем 2 через полую втулку 3. Измельченный материал разгружается через цапфу с разгрузочной воронкой.

Барабан изготовляется сварным или клепаным из толстой листовой стали. На оба конца барабана приклепываются или привариваются стальные обработанные фланцы для прикрепления торцевых крышек. Иногда барабан изготовляют литым из стали и чугуна или стали с фланцами на концах.

В мельницах малых размеров, где диаметр разгрузочной цапфы недостаточен для введения футеровки внутрь мельницы, на барабане устраивается один или два диаметрально расположенных люка. Торцевые крышки с пустотелыми цапфами отливаются из чугуна или стали в зависимости от размеров мельницы. К фланцам барабана мельницы они крепятся болтами. Для уплотнения соединения болтами и уменьшения нагрузки на них предусмотрен кольцевой выступ. Разгрузочная горловина (воронка) имеет несколько больший диаметр, чем загрузочная, для создания уклона пульпы в мельнице. Край разгрузочной воронки имеет форму раструба. Снаружи на ней установлен кольцевой выступ для предотвращения попадания пульпы в подшипник. Коренные подшипники делаются с большой опорной поверхностью. Часто применяются самоустанавливающиеся подшипники с баббитовыми вкладышами, имеющими шаровую опору в корпусе подшипника.

У мельниц малого размера приводной вал вращается от электродвигателя через ременную или клиноременную передачу. У мельниц большого размера, если применяется электродвигатель с большой частотой вращения (750–1000 мин –1 ), устанавливается редуктор, а при применении тихоходного электродвигателя вал последнего соединяется с приводным валом мельницы через муфту.

Преимущественное распространение имеют низкоскоростные синхронные электродвигатели с диапазоном частоты вращения 150–250 мин –1 . Для крупных шаровых мельниц с двигателем мощностью 2500–3000 кВт экономически целесообразным считается применение двойных приводов, когда на зубчатый венец приходится две ведущих шестерни. Приводной вал с малой шестерней изготовляется из кованой стали. Подшипники приводного вала располагаются на фундаментной плите, являющейся опорой для одного коренного подшипника.

Для предохранения обечайки мельницы от износа используются футеровочные плиты, которые также предназначены для уменьшения скольжения между обечайкой и измельчающей средой. Для замены изношенной футеровки мельница останавливается на ремонт. Футеровки различаются в зависимости от материала, профиля и метода монтажа.

Конструкция футеровочных плит барабана должна допускать легкую их установку и смену. Обычно плиты изготовляют из чугуна или марганцовистой и хромистой сталей, а также резины и (редко) керамики. Литая марганцовистая сталь применяется при больших нагрузках шаров большого диаметра. Толщина футеровочных плит принимается от 50 мм для малых мельниц и до 130–150 мм для больших.

Профили футеровочных плит показаны на рис. 8.4.5.1. Для грубого измельчения применяют ребристые футеровки 5, 6, 8, 9, 12–15, а для тонкого — гладкие 10 или волнистые 1–4, 7, 11. Резиновую футеровку 16 применяют в шаровых мельницах в основном для тонкого измельчения. Для первичных мельниц самоизмельчения толщина футеровки принимается 140–160 мм.

Форма футеровки барабана мельницы оказывает заметное влияние на ее работу. Футеровки барабанов шаровых мельниц, работающих на крупном исходном материале, имеют ребра. Для мельниц, работающих на мелком материале, применяются футеровки с мелкими ребрами или совсем гладкие. Высота, взаимное расположение и форма ребер определяют силу сцепления дробящей среды с барабаном и результаты работы мельницы. Поэтому важно, чтобы при изнашивании футеровки характер ее поверхности резко не изменялся.

В 1990-е гг. освоено производство резиновой футеровки для шаровых мельниц. Установлено, что применение резиновой футеровки рационально в мельницах II и III стадий измельчения, в которых используются шары диаметром менее 80 мм. В этом случае применение резиновой футеровки заметно снижает эксплуатационные расходы. Масса резиновой футеровки на 80–85 % меньше, чем стальной, срок службы в 2–3 раза больше, а время замены футеровки меньше соответствующих показателей для стальной футеровки. Кроме того, существенно снижается уровень шума при работе мельниц. Обычно резиновые футеровки имеют более высокую первоначальную стоимость, но это компенсируется экономией на эксплуатационных расходах.

Рис. 8.4.5.1. Типы футеровок цилиндрической части барабана мельниц:

1–15 — стальные футеровки; 16 — резиновая футеровка с лифтером;

17, 18 — футеровка мельниц самоизмельчения;

4 и 15 — с безболтовым креплением,

остальные — с болтовым креплением к барабану

Несмотря на наличие большого ассортимента футеровочных плит (как по профилю, так и материалу), редко случается, когда первоначально выбранная футеровка является окончательным вариантом. Поиски оптимальных с точки зрения первоначальной стоимости вариантов, удобства монтажа и обслуживания, срока эксплуатации привели к появлению нового типа футеровки, так называемой «рудной постели» (рис. 8.4.5.2). Эта футеровка впервые была предложена шведской фирмой «Скега».

Рис. 8.4.5.2. Футеровка «Рудная постель»:

1 — гомогенная постель тонкого магнитного материала;

2 — грубая постель мелких частиц магнитного материала;

3 — текучая постель тонкого и грубого магнитного материала;

4 — резина; 5 — сталь; 6 — постоянный магнит

На внутренней стороне обечайки мельницы расположены керамические магниты чередующейся полярности, которые для облегчения монтажа вулканизированы резиной. Открытые полюса подковообразных магнитов притягивают слой магнитовосприимчивой руды или шарового скрапа, образуя так называемую «рудную постель», предохраняющую футеровку от износа и удара. Изношенный шаровой материал содержит обломки шаров всех размеров и форм, которые закрепляются в верхней части футеровки и образуют волнообразный профиль. Магнитное поле полностью поглощается этим слоем и не допускает любого смещения шаров. Магниты удерживают футеровку на месте и притягивают предохраняющую рудную постель. Слой материала «рудная постель» непрерывно обновляется по мере износа. Наружный слой «рудной постели», где магнитные силы слабее, непрерывно удаляется и заменяется. Благодаря этому футеровка сохраняет постоянный профиль и сама не изнашивается. Общая толщина футеровки, включая предохранительный слой, много тоньше, чем у традиционных футеровок. Это способствует повышению производительности мельницы за счет увеличенного эффективного диаметра. Возможно увеличение частоты вращения барабана мельницы без увеличения износа футеровки. Использование новой футеровки способствует снижению удельного расхода электроэнергии.

Футеровка цапф может быть с гладкой внутренней поверхностью или со спиралью. В загрузочной цапфе спираль служит для транспортирования материала, а в разгрузочной обратная спираль предназначена для облегчения возврата крупного материала.

Технические характеристики шаровых мельниц с центральной разгрузкой даны в табл. 8.4.5.1.

Технические характеристики шаровых мельниц мокрого измельчения с центральной разгрузкой

Горное дело

Так выглядит цех помола, в котором еще не работают современные умные мельницы.

Мировой рынок размольного оборудования, по данным Gardner Business Media, к концу 2014 года составит больше $ 520 млн. Один из главных сегментов на нем — рынок оборудования для горнообрабатывающей промышленности. До 70 % расходов на измельчение приходится на породу от 30 — 50 мм до 50 мкм, именно эту операцию выполняет самый распространенный вид оборудования для дробления — шаровые мельницы. Это горизонтальные цилиндры, внутри которых находятся мелющие тела, удары которых при вращении барабана разрушают породу. Устройство таких мельниц было описано еще в XVIII веке — и принцип в принципе не изменился, только мельницы увеличились в диаметре (до 22 м), а двигатель стал электрическим и неизмеримо более мощным. Барабан мельницы наполняется шарами (из стали или кусков горных пород), обычно мелющие тела занимают до 45 % объема цилиндра. Чаще всего шаровые мельницы используются для помола полезных ископаемых, а также строительных материалов — иногда до порошка. Главная проблема шаровых мельниц — низкий КПД, не более 1 — 2 %, что определяет высокий расход энергии (до 10 — 20 Квт / ч на тонну породы). Чтобы увеличить эффективность, совершенствуют все элементы шаровой мельницы (привод, систему смазки, электродвигатели, размер мелющих тел, наполненность барабана, скорость вращения), так как даже сокращение расходов на доли процента дает внушительный экономический эффект. Но проблема остается: около 30 % мелющих тел не участвуют в помоле — попадают в мертвую зону: большая доля ударов мелющих тел приходится на броню. Коллектив авторов нового принципа работы шаровой мельницы возглавил Федор Борисков. В 1980?х годах он работал в Уральском научно-исследовательском и проектном институте медной промышленности и занимался процессами обогащения руд цветных металлов. Основные расходы при обработке руды определялись затратами на измельчение породы, исследователь удивился низким КПД устройств и разработал новый способ работы шаровых мельниц — механизм, который предполагал использование электромагнитов. Их действие должно было дополнить энергию гравитационного воздействия и энергию вращения традиционных мельниц, что устраняло основной недостаток шаровой мельницы — баллистические ограничения на движение мелющих тел. Борисков поделился идеей с Валентином Чантурием (сегодня он директор Института проблем комплексного освоения недр РАН). Группа исследователей изготовила лабораторный образец диаметром 200 мм. За основу был взят обычный электродвигатель, обмотки которого выполняли роль электромагнитов. Была создана очень простая контактная система управления этими обмотками, обеспечивающая включение поля в нижнем сегменте и отключение при достижении заданного угла.. Лабораторная модель Борискова потребляла вдвое меньше энергии, чем при работе в режиме классической шаровой мельницы. После знакомства с работниками Уральского завода тяжелого машиностроения Юрием Муйземнеком и Сергеем Червяковым Борисков запатентовал оптимальное расположение электромагнитов по винтовой линии — патент был оформлен в собственность УЗТМ. В 1990?х Борисков выступал с докладами о новом типе шаровой мельницы на конференциях, опубликовал много статей и работал над совершенствованием ее конструкции. В 2005?м он зарегистрировал новый патент. Теперь исследователь предложил использовать не одну пару электромагнитов, а набор, расположенный в шахматном порядке. Борисков разработал способ размещения магнитов по винтовой линии со сдвигом по цилиндрической поверхности барабана. Также он рассчитал формулу соответствия диаметра барабана, скорости его вращения и углов срабатывания электромагнитов для максимально эффективного измельчения. Электромагнитная система по?прежнему базировалась на расположении магнитов друг напротив друга, но предусматривала, что систем может быть несколько. Борисков описал также порядок и длительность двух импульсов для магнитного поля каждого из магнитов, связав их с движением барабана (и самого электромагнита на нем). Принцип был основан на том, что длительность импульса магнитного поля должна была быть равна полуобороту цилиндра. Магнитное поле обеспечивало дополнительное ускорение шаров (дополнявшее ускорение, формируемое земным притяжением) и, соответственно, бОльшую силу удара мелющего тела, а также последующий подъем шаров на оптимальную высоту. На все время полуоборота барабана, при котором магнитное поле перемещалось в нижнюю его половину, шары собирались в один комок, внутри которого оказывались зажаты частицы измельчаемого материала. Каждый из двух магнитных импульсов предполагалось разбить на два еще более коротких импульса, что позволило еще больше сократить энергопотребление мельницы. В 2011 году Борисков познакомился с основателями петербургской компании «Бюро современных технологий» Андреем и Александром Смотрицкими. Смотрицкие поняли, что тренд интенсивного развития электроники поможет внедрению мельницы новой модели — он ожидал снижение себестоимости основных узлов системы и их совершенствование. Новая электроника, предположил Смотрицкий, позволит создать исполнительное устройство, которое бы управляло включением и выключением электромагнитов по заданному алгоритму, а также бесконтактное устройство для подачи электропитания на подвижный корпус мельницы. Борисков подписал с «Бюро современных технологий» соглашение о передаче прав на изобретение. Компания стала призером конкурса «Техностарт» — 2013, вышла в полуфинал конкурса CleanTechRussia-2014. Принцип использования электромагнитов в конструкции мельницы дорабатывался. В 2013 г.был оформлен новый патент, в 2014 г. подана заявка РСТ. По словам Андрея Смотрицкого, сейчас компания готовит серию патентов, которые будут посвящены оригинальным устройствам в конструкции мельницы нового типа, получившей имя SmartMill.

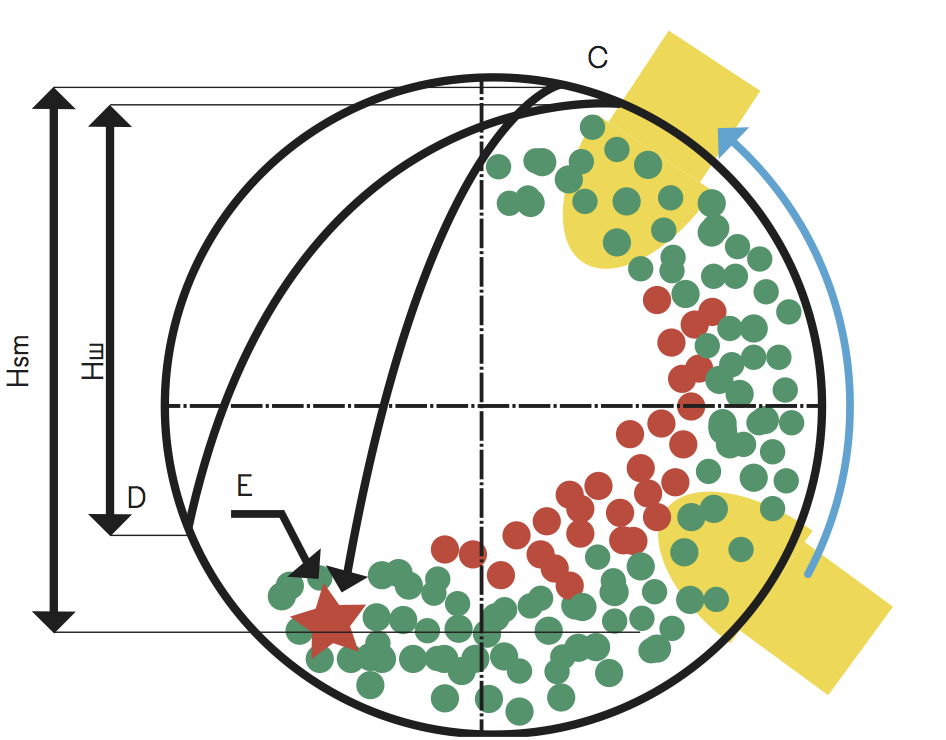

Принципиальная схема работы шаровой мельницы нового поколения.

Схема: Мила Силенина

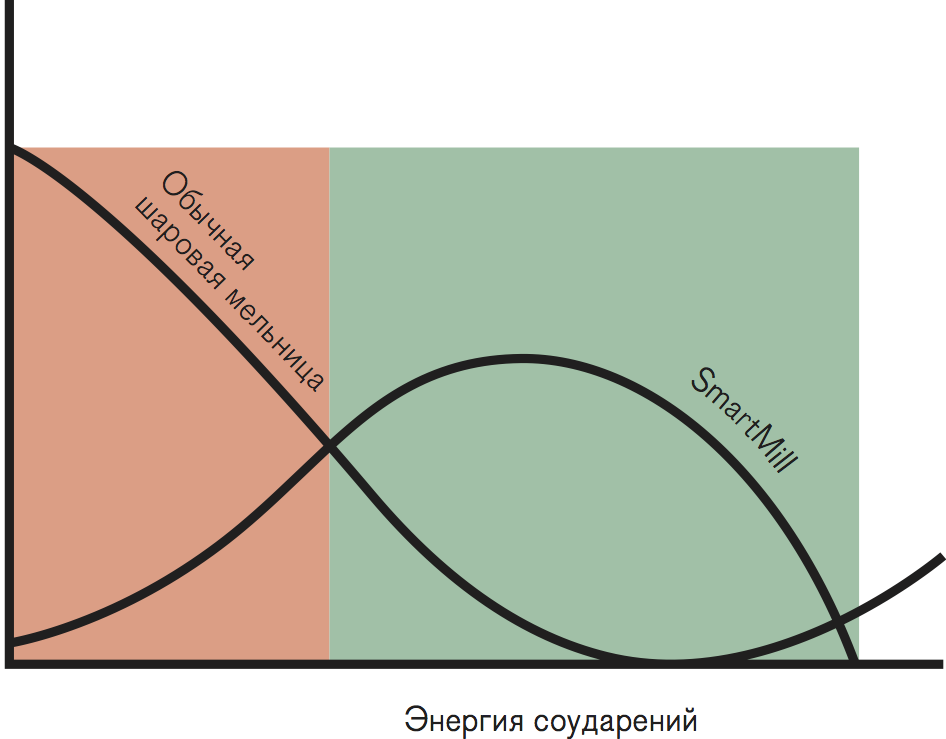

Различие в эффективности работы обычной и умной шаровых мельниц.

Схема: Мила Силенина

«В традиционной мельнице слой мелющих тел, прижатых к корпусу, имеет скорость вращения, близкую к скорости вращения корпуса, но несколько меньше, — объясняет Андрей Смотрицкий. — Самый внутренний слой мелющих тел под действием силы тяготения проскальзывает по слоям мелющих тел, как «с горки». Промежуточные слои имеют разные скорости друг относительно друга. Таким образом, все слои движутся друг относительно друга, практически не производя измельчения, но потребляя б?льшую долю энергии. Более 30 % объема породы не участвует в измельчении. Мельница SmartMill с помощью магнитного поля прижимает слои мелющих тел друг к другу и исключает их проскальзывание в «мертвой зоне». Кроме того, магнитное поле помогает направить мелющие тела по оптимальной траектории движения, в результате возрастает высота падения и энергия удара». В последней версии патента исследователи провели и математическое моделирование процессов в мельнице с электромагнитами, это дало возможность определить диапазон оптимального количества электромагнитов, расположенных в каждом сечении мельницы, — с учетом их стоимости. Считают сейчас авторы технологии, экономный и оптимальный вариант — три электромагнита на каждом сечении мельницы. Также исследователи пришли к концепции воздействие знакопеременного магнитного поля. К тому же, были точно определены углы срабатывания электромагнитов, что позволило еще сократить энергопотери мельницы новойконструкции (чем больше время работы электромагнита, тем больше нужно энергии)., а также был определен алгоритм работы электромагнитов в зависимости от размера мельницы и вида породы. Наконец, разработчики конкретизировали размеры и конструкцию основных деталей системы.

Одно из главных преимуществ изобретения Федора Борискова и «Бюро современных технологий» в том, что оборудовать системами электромагнитов и применить новый способ можно уже существующие мельницы. Нишей российского проекта станут шаровые мельницы, измельчающие материалы до 50 мкм, а также переоснащение старых производств. Мельницы зарубежных производителей Vertimill (Metso), Isamill (Xstrata Technology), обеспечивают экономию энергии на измельчение до 50 %, но имеют ряд недостатков, главные — дороговизна и необходимость переделывать инфраструктуру производства. Наиболее эффективна технология SmartMill будет для измельчения магнитных руд (благодаря механизму прямого воздействия магнитного поля на породу). Сейчас проект нацелен в первую очередь на внедрение технологии в горно-обрабатывающей отрасли, также способ может быть использован в шаровых мельницах для цементной и угольной промышленности. Основатели проекта не исключают, что найдут партнера для производства. Стоимость SmartMill при той же производительности, по планам основателей за счет новой технологии будет ниже как минимум на несколько миллионов рублей. Усовершенствованная мельница будет потреблять до 50 % меньше энергии.

текст Елена Краузова

иллюстрация Мила Силенина

PDF-версия

- 15

- 16

- 17