Шпиндельный узел станка

Шпиндельный узел станка

Деталь конструкции обрабатывающих станков, которая служит для крепления заготовок режущего инструмента, называется шпинельный узел. Он является одной из основных частей кинематической схемы и позволяет производить надёжное крепление детали (инструмента), проводить центровку и устанавливать размер обрабатываемой части заготовки. К ним предъявляются следующие требования:

- обеспечение заданной скорости вращения;

- надёжное крепление заготовок или инструмента;

- требуемую скорость перемещения к задней бабке станка;

- сохранение высоких динамических качеств;

- поддержание постоянного температурного режима и неподверженность тепловой деформации;

- минимальные энергетические потери;

- постоянство динамических характеристик.

От выполнения этих требований зависит качество обрабатываемой заготовки.

Конструкция

Выбор типа конструкции зависит от назначения обрабатывающего станка, его размеров, мощности привода, кинематической схемы, максимальной скорости с которой он должен вращаться.

Несмотря на обилие квалификационных признаков, узел состоит из следующих деталей:

- корпус;

- фиксирующие опоры (количество зависит от выбранной схемы);

- комплект подшипников;

- элементы крепления заготовки.

Корпус выполнен в форме вала. Он изготавливается цельным или полым в виде трубы. В нём расположены элементы крепления заготовок, режущего инструмента. Для различных станков его выполняют по индивидуальной конструкции.

Входное отверстие шпиндельных узлов может выполняться в форме цилиндра или конуса (например, конуса Морзе, как у сверлильных станков). Для создания конуса в цилиндрический шпиндель вставляют специальную скалку.

В некоторых узлах используют так называемую оправку. Она располагается в передней части шпинделя, который имеет фланец с направляющими пазами.

В эти пазы вставляются сухари. После размещения хвостовика режущего инструмента производится крепление при помощи болтов.

Если по техническим причинам невозможно выполнить шпиндель в форме трубы (то есть полым) крепление оправок имеющих конический хвостовик производится накидным колпаком. Стенка оправки в этом случае снабжена двойным буртиком. В нём вырезаны лыски. В самом корпусе колпака выточена прямоугольная направляющая. В процессе сборки производится вращение оправки, которое позволяет надёжно закрепить устанавливаемую деталь. Такая конструкция позволяет производить быструю смену инструмента. В отдельных конструкциях предусмотрен специальный механизм крепления. Он предусматривает не только вращательное, но и поступательное движение.

При необходимости концы шпинделей оснащаются коническим хвостовиком. На его конце закрепляется элемент обрабатывающего инструмента. Он крепится в шпинделе с помощью фланца. Применение различных механизмов и способов крепления позволяет производить надёжную установку инструмента, центровку и балансировку.

Все шпиндельные изготавливаются из конструкционной легированной стали. При выборе материала учитывают характеристики станка, требования к шпиндельной головке, условия эксплуатации. Например, износостойкости фланцев, салазок, сухарей, самого корпуса и так далее. Особое внимание уделяется выбору подшипников.

Для изготовления шпиндельных улов, применяются инструментальные легированные стали. Наиболее часто используемыми являются следующие марки: Ст45, Ст40Х, 20Х. Они могут заменяться аналогами, как отечественными, так и зарубежными.

Многие характеристики обрабатывающих агрегатов зависят от применяемой последовательности размещения крепежных опор шпиндельного узла на станине.

В современных станках используют три схемы расположения таких опор.

В первой предусмотрены две опоры. Одна является передней, вторая задней. С помощью передней опоры осуществляется осевая и радиальная установка узла. Она получается достаточно сложной в изготовлении и требует тщательной настройки. Задняя опора выполняется динамически плавающей. Это производит демпфирование возникающей линейной деформации всего узла. Особенно явно она проявляется в результате нагрева.

Такая конструкция шпиндельного узла широко применяется при креплении шпинделя в токарных станках средних размеров, сверлильных и фрезерных аппаратах. Горизонтально-расточной станок имеет данную схему. Для увеличения скорости вращения вместо упорных подшипников применяют радиально-упорные. Они позволяют стабилизировать вращение шпинделя и снижаю нагрев.

Во второй схеме опорные подшипники шпинделя располагают в задней опоре. Это позволяет упростить конструкцию и снизить нагрев всего узла. Однако приводит к росту температурных деформаций. Она применяется в шлифовальных станках.

Третья схема является наиболее универсальной. Такая шпиндельная система обладает более высокой надёжностью за счёт повышенной жесткости. При всех её достоинствах она обладает общим недостатком. Для неё требуется проводить регулировку натяжения подшипников раздельно. В результате снижается скорость перемещения узла. Для сверлильного станка чертёж выполняется по схеме с изменением длины подачи. Для увеличения быстроходности и снижения температурных деформаций современные разработчики уменьшают расстояние между опорами на сколько это возможно. Однако маленькое межопорное расстояние ограничивает номенклатуру обрабатываемых деталей. Эту схему применяют в станках средних размеров, которые предназначены для обработки деталей небольших размеров.

Принцип работы

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. Для определённой категории агрегатов предусмотрено одновременное применение обоих видов. Например, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно производят вращение детали (режущего инструмента) и осуществляют подачу к месту обработки.

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию.

Принцип действия этого узла основан на получении вращательного движения от двигателя и обеспечении вращения режущего инструмента или заготовки. Способы передачи крутящего момента, крепления детали или инструмента зависят от принятой кинематической схемы.

Типы шпиндельных узлов

Эти узлы классифицируются следующим образом:

- типу привода;

- виду и количеству опор;

- связи с приводом;

- типу отверстия;

- конструктивному исполнению ШУ;

- способу закрепления заготовки, обрабатывающего инструмента, дополнительной оснастки;

- марки используемой стали;

- размерам всего агрегата;

- количеством одновременно закреплённого инструмента;

- способам смазки.

Шпиндели и шпиндельные узлы приводятся в движение с помощью ременной или зубчатой передачи. Выбор способа привода, а следовательно конструкция шпиндельного узла, определяется необходимой скоростью вращения, передаваемой мощности, кинематической схемой станка.

Ременные передачи обеспечивают плавный ход, снижают динамические нагрузки, обеспечивают передачу вращения на большие расстояния между двигателем и шпинделем, не требуют постоянной смазки.

Зубчатая передача достаточно компактна, способна обеспечить постоянное передаточное отношение, больший крутящий момент.

Шпиндельный узел токарного станка установлен на две опоры. У агрегатов, предназначенных для изготовления крупногабаритных и массивных деталей, дополнительно устанавливают третью опору. Жесткость конструкций зависит от системы крепления и расстояния между ними. Применение третьей опоры вызвано необходимостью обеспечить дополнительную жёсткость крепления заготовки и демпфирования возможной нестабильности колебаний.

В станках, предназначенных для выполнения большого числа операций, концы шпинделей выполнены в форме цилиндра. В каждом из них размещается скалка, которая свободно перемещается вдоль продольной оси. Она заканчивается отверстием, выполненным на конус.

Фрезерные станки снабжены оправкой, которая крепится специальной тягой. Вращение передается приспособлениями, которые называются сухарями. При установке режущего инструмента их наконечник помещается в специальные пазы.

Все обрабатывающие агрегаты, предназначенные для проведения прутковых работ, оснащаются шпинделем, внутри которого располагается механизм. С его помощью производится надёжная фиксация и подача заготовки к месту обработки.

У шлифовальных станков наконечник шпиндельного узла снабжён хвостовиком. Его выполняют в форме конуса. К нему закреплена планшайба. На неё при помощи фланца крепится шлифовальный круг. Фланец имеет специальный паз, в который монтируются подвижные сухари. С их помощью производят балансировку круга.

В шпиндельных устройствах применяются два типа подшипников:

- шариковые (устанавливаются в быстроходных малонагруженных агрегатах);

- роликовые (в средних и тяжелых станках, где необходимо обеспечить повышенную жесткость).

В некоторых типах станков (например, агрегаты шлифовальные, расточные, для присадочного станка) используются гидродинамические подшипники. Они обеспечивают успешную работу узла при небольших изменениях скорости вращения в условиях небольших нагрузок.

Для обеспечения хорошей подвижности и легкости работы применяют способы подачи смазки трёх типов:

- проточная под давлением (циркуляция обеспечивается специальным насосом);

- система смазывания созданием так на «масляного» тумана;

- применение густой консистенции.

Все системы обеспечивают хорошую смазку и сохранение температурного режима.

Первый способ обеспечивает надежность поступления масла в зону смазки. Это происходит благодаря насосу. Под давлением происходит качественный отвод тепла. Второй позволяет более равномерно распределять масляную жидкость, но может обеспечить только незначительный отвод тепла от вращающихся деталей. Кроме этого при нарушении герметизации в сальниках манжетах может произойти выброс воздушно масляной смеси.

По количеству одновременного закреплённого инструмента станки подразделяются на аппараты с одним узлом крепления и несколькими. Например, токарный станок марки ИТ 42 имеет револьверную головку с восемью элементами крепления.

Как работает жесткий диск

Как хорошо известно большинству пользователей персонального компьютера, все данные в ПК хранятся на жестком диске – устройстве хранения информации произвольного доступа, которое работает на основе принципа магнитной записи. Современные жесткие диски способны вместить в себе информацию, общим объемом до 6 терабайт (емкость самого вместительного на данный момент диска, выпущенного фирмой HGST), что еще десять лет назад казалось невозможным. Помимо того, что жесткий диск компьютера обладает колоссальной емкостью, благодаря применяющимся в его работе сложным современным технологиям он еще и позволяет получать практически мгновенный доступ к хранящейся на нем информации, без чего продуктивная работа ПК была бы невозможной. Как же устроено это чудо современной техники, и каким образом оно работает?

Как хорошо известно большинству пользователей персонального компьютера, все данные в ПК хранятся на жестком диске – устройстве хранения информации произвольного доступа, которое работает на основе принципа магнитной записи. Современные жесткие диски способны вместить в себе информацию, общим объемом до 6 терабайт (емкость самого вместительного на данный момент диска, выпущенного фирмой HGST), что еще десять лет назад казалось невозможным. Помимо того, что жесткий диск компьютера обладает колоссальной емкостью, благодаря применяющимся в его работе сложным современным технологиям он еще и позволяет получать практически мгновенный доступ к хранящейся на нем информации, без чего продуктивная работа ПК была бы невозможной. Как же устроено это чудо современной техники, и каким образом оно работает?

Устройство жесткого диска

Если снять верхнюю крышку жесткого диска, вы увидите лишь плату электроники и еще одну крышку, под которой находится герметическая зона. Именно в этой гермозоне и расположены основные элементы HDD. Несмотря на распространенное мнение, что гермозона жесткого диска содержит вакуум, это вовсе не так – внутри гермозона заполнена очищенным от пыли сухим воздухом, а в крышке обычно имеется небольшое отверстие с очищающим фильтром, предназначенное для выравнивания давления воздуха внутри гермозоны.

В целом жесткий диск состоит из следующих основных компонентов:

- Плата электроники — представляет собой интегральную схему, которая осуществляет управление работой жесткого диска и обрабатывает сигналы, полученные со считывающих головок, преобразовывая их в понятные компьютеру сигналы ATA-стандарта. Плата контроллера имеет свой собственный процессор, устройства ПЗУ и ОЗУ, а также микросхему управления двигателем диска.

Принцип работы жесткого диска

Что же происходит, когда на жесткий диск компьютера подается питание и он начинает работать? Следуя команде электронного контроллера, двигатель жесткого диска начинает вращаться, приводя тем самым в движение и магнитные диски, которые жестко прикреплены к его оси. Как только скорость вращения шпинделя достигает значения, достаточного для того, чтобы над поверхностью диска образовался постоянный поток воздуха, который не даст считывающейся головке упасть на поверхность накопителя, механизм коромысла начинает двигать считывающие головки, и они зависают над поверхностью диска. При этом расстояние от считывающей головки до магнитного слоя накопителя составляет всего лишь около 10 нанометров, что равно одной миллиардной части метра.

Первым делом при включении жесткого диска происходит считывание с накопителя служебной информации (ее также называют «нулевой дорожкой»), которая содержит сведения о диске и его состоянии. Если сектора со служебной информацией повреждены, то винчестер не будет работать.

Затем начинается непосредственно работа с данными, расположенными на диске. Частицы ферромагнитного материала, которым покрыта поверхность диска, под воздействием магнитной головки условно формируют биты – единицы хранения цифровой информации. Данные на жестком диске распределены по дорожкам, представляющим собой кольцевую область на поверхности одного магнитного диска. Дорожка в свою очередь поделена на одинаковые отрезки, называемые секторами. Таким образом, паря над рабочей поверхностью диска, магнитная головка может посредством изменения магнитного поля осуществлять запись данных строго в определенное место накопителя, а с помощью улавливания магнитного потока происходит считывание информации по секторам.

Форматирование жесткого диска

Для того, чтобы на жесткий диск можно было наносить данные, его предварительно подвергают процессу форматирования. Также форматирование иногда требуется при переустановке операционной системы, правда во втором случае форматируется не весь диск, а лишь один его логический раздел.

Во время форматирования на диск наносится служебная информация, а также данные о нахождении секторов и треков на поверхности диска. Это необходимо для точного позиционирования магнитных головок при работе с жестким диском.

Характеристики жесткого диска

Современный рынок жестких дисков предлагает на выбор самые разнообразные модели винчестеров, отличающиеся между собой по различным техническим параметрам. Вот основные характеристики, по которым различаются жесткие диски:

- Интерфейс подключения.Большинство современных жестких дисков подключаются к материнской плате посредством интерфейса SATA, однако встречаются модели и с другими типами подключений: eSATA, FireWire, Thunderbolt и IDE.

- Емкость. Величина, характеризующая количество информации, способное поместиться на жестком диске. На данный момент наибольшей популярностью пользуются накопители емкостью 500 Гб и 1 Тб.

- Форм-фактор. Современные жесткие диски выпускают в двух физических размерах: 2,5 дюйма и 3,5 дюйма. Первые предназначены для использования в ноутбуках и компактных версиях ПК, вторые используются в обычных настольных компьютерах.

- Скорость вращения шпинделя. Чем выше скорость вращения шпинделя жесткого диска, тем быстрее он работает. Основная масса винчестеров на рынке имеют скорость вращения 5400 или 7200 оборотов за минуту, однако встречаются также диски со скоростью вращения шпинделя 10000 об/мин.

- Объем буфера. Для сглаживания разницы в скорости чтения/записи и передачи через интерфейс в жестких дисках используется промежуточная память, именуемая буфером. Объем буфера составляет от 8 до 128 мегабайт.

- Время произвольного доступа. Это время, которое требуется для выполнение операции по позиционированию магнитной головки на произвольный участок поверхности жесткого диска. Может составлять от 2,5 до 16 миллисекунд.

Почему жесткий диск называют винчестером?

Согласно одной из версий, свое неофициальное прозвище «винчестер» жесткий диск получил в 1973 году, когда был выпущен первый в мире HDD, в котором считывающие аэродинамические головки размещались в одной герметичной коробке с магнитными пластинами. Данный накопитель имел емкость 30 Мбайт плюс 30 Мбайт в сменном отсеке, из-за чего инженеры, которые трудились над его разработкой дали ему кодовое название 30-30, что было созвучно с обозначением популярного ружья, использующего патрон .30-30 Winchester. В начале девяностых годов название «винчестер» вышло из употребления в странах Европы и США, но до сих пор пользуется популярностью в русскоязычных странах. Также нередко можно услышать более сокращенную сленговую версию названия винчестер – «винт», употребляемую в основном компьютерными специалистами.

Воспользуйтесь услугой нашей компании обслуживание компьютеров.

Асинхронные электродвигатели. Принцип работы

Асинхронные электродвигатели – это надёжное, долговечное и недорогое устройство, преобразующее электроэнергию в механическую и позволяющее решить много задач в работе вентиляции, компрессии, подъёмных механизмов и многие другие.

Возможно и бытовое применение электродвигателей с малой мощностью.

В конце XIX века учёным Михаилом Доливо-Добровольским был разработан асинхронный электродвигатель (электродвигатель переменного тока). А уже в 1893г. была создана впервые в мире промышленная сеть переменного 3-фазного тока на базе элеватора в Новороссийске.

Сегодня невозможно представить не только производство, но и дом, в котором нет этого простого, но эффективного устройства.

Устройство асинхронного электродвигателя

Классическая конструкция двигателя включает в себя:

Статор – неподвижная (статичная) часть двигателя имеет цилиндрическую форму. Для минимилизации потерь из-за вихревых токов (токи Фуко) сердечник статора делают из тонких стальных пластин, которые изолированы окалиной или скреплены лаком. Сердечник статора имеет пазы, куда крепятся обмотки под углом 120 градусов по отношению друг к другу.

Ротор – подвижная часть, бывает двух видов:

- Короткозамкнутый представляет собой сердечник, состоящий из алюминиевых стержней накоротко замкнутыми торцевыми кольцами (беличья клетка);

- Фазный, состоящий из трёхфазной обмотки, соединённой звездой или треугольником, и помещённой в пазы шихтованного сердечника ротора.

Обе части разделены воздушным зазором.

Вентилятор или независимая вентиляция.

Принцип работы асинхронного электродвигателя

Иногда можно встретить определение асинхронного двигателя как коллекторного либо индукционного. Это объясняется тем, что посредством вращающегося поля статора индуцируется ток в обмотке.

В основу принципа работы асинхронного электродвигателя положено вращение магнитного поля. То есть электродвигатель приводится в движение вследствии взаимодействия магнитных полей ротора и статора.

Синхронной скоростью двигателя называют скорость вращения магнитного поля статора, а скорость вращения ротора асинхронной, потому как она отличается от скорости вращения магнитного поля статора на 2-3%, когда двигатель вращается в холостую, и примерно на 5-8% при нагрузке. Это отставание обусловлено тем, что при совпадении скорости магнитного поля статора и скорости ротора в обмотках ротора перестала бы наводиться ЭДС и вращающий момент не появится. Разность между скоростями поля статора и ротора называют скольжением.

Рассмотрим принцип работы на примере 3х-фазного двигателя с тремя обмотками, установленными под углом 120 градусов, как показано на рисунке справа. Переменный ток проходит по обмоткам статора, создавая магнитное поле в каждой из катушек. Вращающееся магнитное поле статора наводит ЭДС в обмотках ротора. ЭДС в замкнутых проводниках создает ток, который при взаимодействии с магнитным полем приводит к вращению ротора. Скольжение с разгоном двигателя уменьшается, стремясь к 2-3% в холостом режиме.

Однофазные электродвигатели

Асинхронные двигатели переменного тока имеют одну рабочую обмотку. При протекании синусоидального напряжения по обмотке статора создается пульсирующее магнитное поле, изменяющееся по величине, но неподвижное в пространстве.

Основная проблема возникает при пуске двигателя.

В теории возможно запустить его, физически воздействуя на вал и задав вращение в любую сторону. На практике же выделяют 4 способа пуска однофазного двигателя:

- Электродвигатель CSIR с пуском с помощью конденсатора, работа через обмотку.

Наиболее многочисленная группа однофазных электродвигателей, ограничена мощностью 1,1 кВт. Конденсатор последовательно соединён с пусковой обмоткой, он создаёт отставание между пусковой и главной обмотками.

Это способствует сдвигу фаз пусковой и рабочей обмотки, образуя появление вращающегося поля, влияя на возникновение вращающего момента. При достижении рабочей частоты вращения открывается пускатель, и двигатель продолжает работать в обычном режиме.

Электродвигатель CSCR с пуском через конденсатор, работа через конденсатор.

Двигатели CSCR работают с постоянно подключённым конденсатором к пусковой обмотке и подключаемым при включении пусковым конденсатором. Являются лучшим вариантом для работы в сложных условиях. Конденсатор последовательно соединён с пусковой обмоткой, что обеспечивает высокий пусковой момент.

Электродвигатели CSCR – это самые мощные однофазные двигатели, их мощность достигает 11 кВт.

Могут использоваться для работы с низким током нагрузки и при более высоком КПД, что даёт преимущества: в частности, обеспечивает работу двигателя с меньшими скачками температур по сравнению с другими однофазными электродвигателями.

Электродвигатель RSIR с пуском через сопротивление, работа через обмотку.

Этот тип двигателей ещё называют: «электродвигатель с расщеплённой фазой». Имеют ограничение по мощности до 0,25 кВт.

Наиболее дешёвый вариант однофазных электродвигателей.

Пусковое устройство двигателя RSIR имеет две обмотки статора, одна из которых используется только для пуска, диаметр этой обмотки меньше, что увеличивает сопротивление. Это создаёт отставание вращающегося поля, что приводит двигатель в движение.

Электронный пускатель отсоединяет пусковую обмотку при достижении приблизительно 75% от номинального значения. После чего двигатель продолжает работу в обычном режиме.

Примечание: данный тип электродвигателя имеет высокие пусковые токи от 700 до 1000% от номинального значения тока.

Продолжительный пуск может быть губительным для обмотки вследствие перегрева двигателя. Это означает, что их нельзя использовать там, где нужен большой пусковой момент.

Электродвигатель PSC с постоянным разделением ёмкости.

Данный электродвигатель оснащён постоянно включённым конденсатором, последовательно соединённым с пусковой обмоткой. Двигатель PSC не имеет конденсатора, который используется только для пуска. «Пусковая» обмотка становится вспомогательной в момент, когда двигатель достигает рабочей частоты вращения.

Наиболее подходят для областей применения с продолжительным рабочим циклом.

Есть ограничение по мощности – 2,2 кВт.

Трёхфазные двигатели

Трехфазные асинхронные электродвигатели, как правило, используются только на крупных промышленных предприятиях, т.к. для его работы требуется трёхфазное напряжение 380 В AC.

Отличаются по мощности и количеству обмоток. С мощностью всё понятно, чем больше мощность, тем большее усилие создаётся на валу электродвигателя.

Количество обмоток влияет на частоту вращения двигателя, а именно:

при частоте трёхфазного тока f равной 50 Гц или 3000 периодов в минуту, число оборотов N вращающегося поля в минуту будет:

- при 2 полюсах на статоре: N = (50х60) / 1 = 3000 об/мин,

- при 4 полюсах на статоре: N = (50х60) / 2 = 1500 об/мин,

- при 6 полюсах на статоре: N = (50х60) / 3 = 1000 об/мин,

- при числе пар полюсов статора, равном P: N = (fх60) / P.

Коммутационная колодка трехфазного двигателя имеет 6 зажимов, которые соединяются с началом (U1, V1, W1) и концом (U2, V2, W2) обмотки каждой фазы.

Возможно подключение обмотки трёхфазного электродвигателя в двух режимах: «звезда» и «треугольник».

- При подключении двигателя «треугольником» фазные концы обмоток подключаются последовательно друг с другом с напряжением 220 В AC.

- При подключении двигателя «звездой» все выходные концы фазных обмоток соединяются в один узел с напряжением 380 В AC.

При малых напряжениях нагрузки рекомендуется использовать соединение «треугольник», при более высоких – «звезду».

При необходимости получить консультацию по подключению и работе электродвигателя,

а также по приобретению устройств, которые помогут улучшить его работу,

обращайтесь к специалистам Компании « РусАвтоматизация » .

| Хотите сохранить эту статью? Скачайте её в формате PDF |  | Остались вопросы? Обсудите эту статью на нашей странице В Контакте |  | Хочешь читать статьи первым, подписывайся на наш канал в Яндекс.Дзен |

Рекомендуем прочитать также:

Принудительное охлаждение электродвигателя

Пуск центробежного насоса

Применение УПП для центробежных вентиляторов

Виды и устройство часовых механизмов

Из чего состоят часы? Наверняка, каждый человек задавался таким вопросом. В этой статье мы расскажем, про виды, устройство и принцип работы механизмов в наручных часах. Часовой механизм — это сердце устройства, питающее его энергией. Система работает, благодаря нему: движутся стрелки на циферблате, звонит будильник, функционирует календарь и хронограф.

На данный момент существуют два основных вида часовых механизмов: с использованием энергии спирали (механические) и электрических импульсов (кварцевые). Выпускаются и комбинированные варианты. Стоит отметить, что электронные часы работают за счет кварцевого механизма, разница только в реализации передачи энергии. Далее подробнее рассмотрим устройство и принципы работы обоих видов.

Устройство и принцип работы механизма с балансом

Принцип функционирования двух типов устройств, так же, как и количество деталей, кардинально отличается. Рассмотрим полностью механическое устройство.

Ниже приведена схема, как построен и из каких элементов состоит калибр. Если точней, то под калибром в часовом деле понимается размер механизма, особенности его месторасположения и конфигурацию составляющих его деталей.

Калибры включают в название буквы и цифры, в которых часто зашифрованы изготовитель и функциональные особенности. Диаметр механизма измеряется в миллиметрах или в линиях (1 линия — 2.255мм). Важный компонент механизма — камни. До 1902 года использовались настоящие драгоценные рубины, сейчас же искусственные. Они служат одной цели – уменьшить трение между деталями, возникающее в процессе работы. С увеличением функций механизма, возрастает количество камней.

Источник энергии в механических часах — спиральная пружина, находящаяся внутри заводного барабана. Когда часы заводят, она закручивается, и при раскручивании передает импульс на барабан, который, в ходе вращения, заставляет работать весь механизм.

По способу взвода заводной пружины можно понять тип разновидности механизма. В часах с ручным подзаводом пружина закручивается и накапливает кинетическую энергию с помощью вращения заводной головки. Это позволяет часам работать определенное время, в среднем, от 24 до 72 часов.

По причине того, что пружина в «механике» раскручиваться и отдает энергию неравномерно, это снижает точность хода (от 5 до 30 секунд в сутки). На корректность показаний часов влияют и другие факторы: положение часов, температура, степень износа деталей, удары и встряски процессе использования и др.

Для удобства эксплуатации был разработан автоматический подзавод. Альтернативой ручному постоянному заводу стал ротор, который под действием движений руки вращается вокруг центральной оси и через систему шестерней заводит пружину. Современные модели комплектуются особо чувствительными механизмами, и достаточно незначительных движений запястья, чтобы энергии для работы часов хватало каждый день без сбоев. Когда же длительное время часы носить не предполагается, их можно положить в тайммувер, специальную шкатулку для автоматического подзавода. Особой популярностью тайммувер пользуется у коллекционеров.

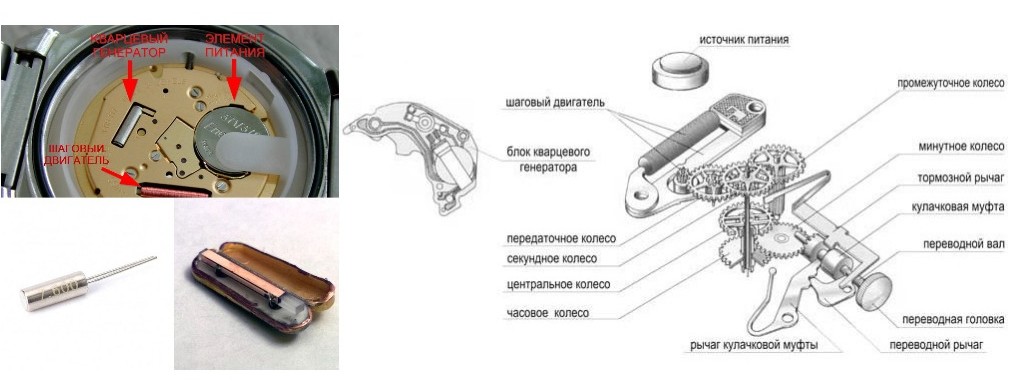

Устройство и принцип работы кварцевого механизма

Кварц появился относительно недавно с развитием электричества, но сразу массовым завоевал рынок за счет исключительной точности и удобства использования.

Как функционирует кварцевый механизм? Принцип его работы основан на преобразовании электрической энергии в кинетическую.

Кварцевый механизм состоит из двух составных частей. Первая, генератор, служит для выработки электрических колебаний, которые стабилизируются кварцевым кристаллом. Генератор вырабатывает 32768 колебаний в секунду. Это около 10000 раз больше, чем число колебаний баланса (пружины) в механических часах. Вторая часть схемы — делитель. Он преобразует колебания от генератора в импульсы с частотой 1 герц. которые далее передаются на обмотку шагового электродвигателя.

Двигатель состоит из статора, неподвижно закрепленной катушки с обмоткой и ротора (постоянного магнита на оси). Принципиально схема работы выглядит так: электрический импульс проходит через катушку и создает магнитное поле, поворачивающее ротор на пол-оборота, который, в свою очередь, вращает стрелки через систему шестеренок.

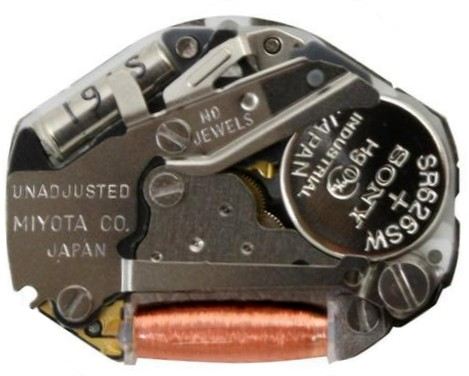

Одним из самых популярных кварцевых механизмов является японская Miyota. Японцы сделали Мийоту эталоном цены и качества во всем мире.

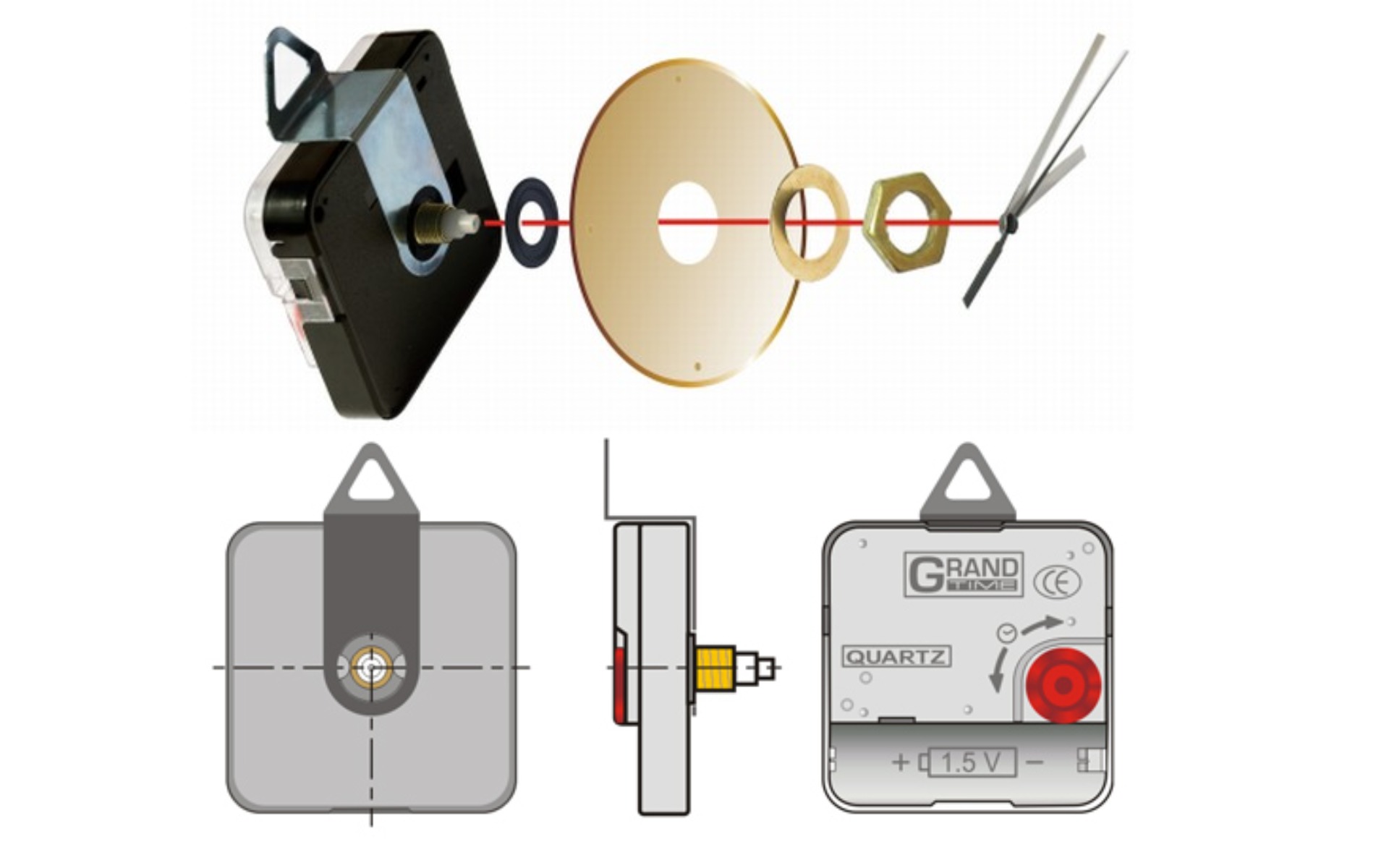

Кварцевый механизм для настенных часов

Принципиально механизм для настенных часов не отличается от экземпляра для наручных. Разница в размере и компоновки составляющих.

Возьмем, к примеру, кварцевые механизмы марки Grand Time для настенных часов. Они используются повсеместно по всей России. Кому и куда их можно применить? Компаниям для изготовления корпоративных подарков, любителям и часовые мастерские для ремонта. Идеальное соотношение цены-качества.

Видео по кварцевому механизму

Видео по механизму с балансовым колесом