Сдвиг по фазе

Сдвиг по фазе. Часть III

Начало в № 3,5/2018

В заключительной части статьи рассмотрены конструктивные и функциональные особенности управляемых систем газораспределения двигателей Honda последнего поколения.

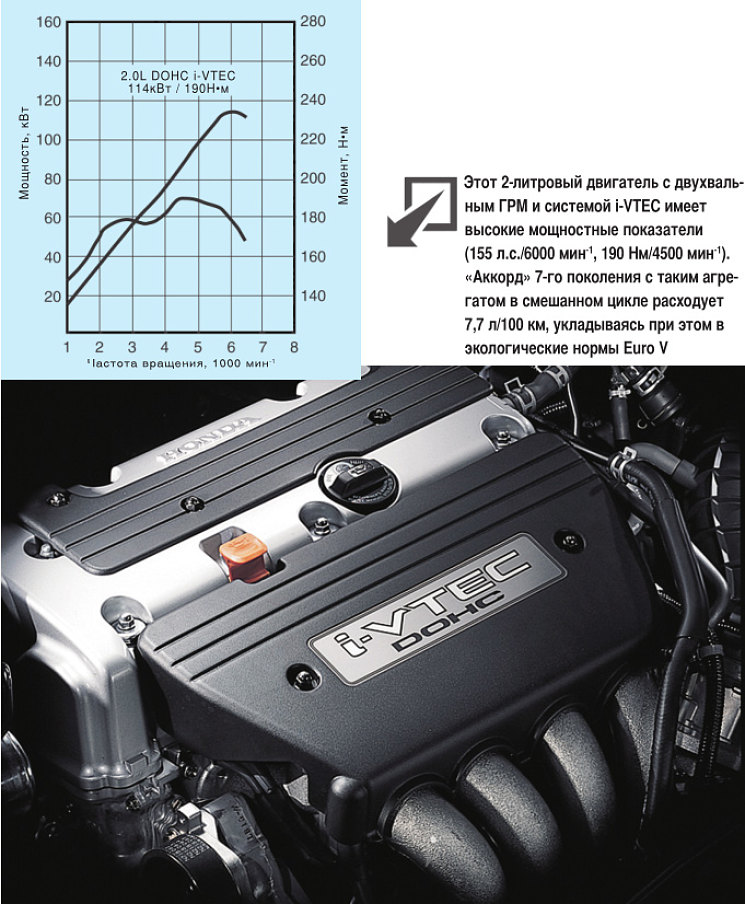

Следующим шагом в развитии регулируемых газораспределительных механизмов автомобильных двигателей Honda стало создание системы i-VTEC. Впервые она появилась в 2001 году и применялась на двигателях с двумя распределительными валами, которые приводились во вращение малошумящей пластинчатой цепью Морзе. Фигурирующая в названии системы буква «i» означает intelligent, т.е. «умный». «Умная» система управления газообменом объединила в себе преимущества работающих ступенчато VTEC-механизмов с возможностью плавного изменения фаз газораспределения впускных клапанов. Первоначально система i-VTEC представляла собой комбинацию двух устройств: одного из вариантов VTEC и механизма плавного регулирования фаз VTC (Valve Timing Control), работающих согласованно по командам электронного блока управления двигателем (ЭБУ).

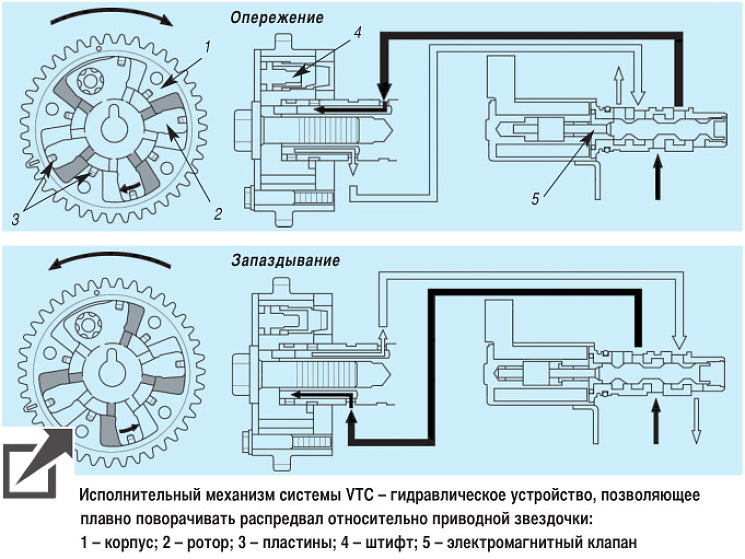

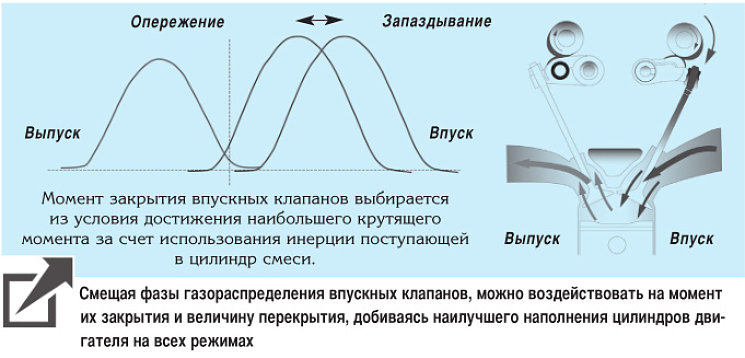

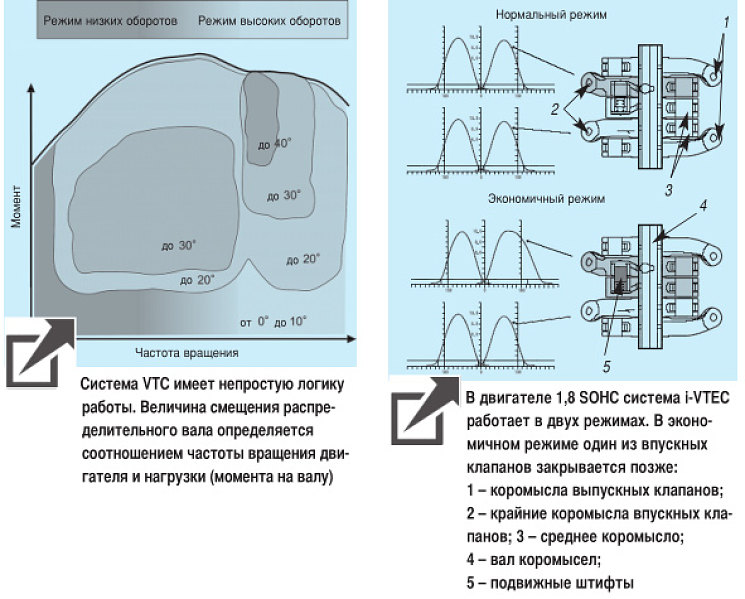

Плавное регулирование фаз газораспределения достигается поворотом впускного распредвала относительно приводящей его во вращение шестерни, или так называемой звездочки. При этом изменяется момент открытия и закрытия впускных клапанов, что дает возможность управлять величиной перекрытия. Стоит подчеркнуть, что система VTC не оказывает воздействия на время открытого состояния клапанов и высоту их подъема. Эти задачи решаются с помощью механизма VTEC.

Исполнительный механизм VTC – актюатор – гидравлическое устройство, состоящее из корпуса и размещенного внутри него четырехлепесткового ротора. Корпус жестко связан с приводной звездочкой, ротор – с впускным распредвалом. Между профилированными поверхностями корпуса и ротора есть свободные пространства. Расположенные на роторе и корпусе подпружиненные пластины разделяют их на полости, в которые подается масло из системы смазки двигателя. При равенстве давлений в полостях взаимное положение звездочки и впускного распредвала остается неизменным. При нарушении равенства распредвал будет поворачиваться относительно зубчатой звездочки в ту или иную сторону, чем достигается опережение или запаздывание срабатывания впускных клапанов. В пусковом режиме, когда давления масла еще нет, распредвал находится в крайнем положении, соответствующем самому позднему открытию и закрытию клапанов (минимальное перекрытие), и фиксируется в нем подпружиненным штифтом. После запуска двигателя под действием давления масла штифт разблокирует механизм, и он начинает действовать по командам ЭБУ. Внутри ГБЦ, на торцах обоих распредвалов, установлены датчики углового положения, по сигналам которых блок управления определяет взаимное положение впускного и выпускного распредвалов. В зависимости от режима работы двигателя ЭБУ вырабатывает команды для электромагнитного клапана, регулирующего давление масла в полостях актюатора. Поворотом впускного распредвала удается изменять фазы работы впускных клапанов в диапазоне до 50° угла поворота коленвала.

Рассмотрим более подробно, на каких режимах и как изменяется положение впускного распредвала.

1. Режим низких оборотов и малых мощностей.

Распредвал смещается в сторону запаздывания. Перекрытие клапанов уменьшается, снижается выброс отработавших газов во впускной коллектор. Этим достигается устойчивая работа двигателя на низких оборотах и бедных смесях.

2. Режим средних оборотов и умеренных мощностей.

Распредвал смещается в сторону опережения. За счет внутренней рециркуляции отработавших газов в период перекрытия клапанов уменьшаются насосные потери. Вследствие раннего закрытия впускных клапанов снижается обратный выброс топливовоздушной смеси во впускной коллектор, что приводит к увеличению наполнения цилиндров и крутящего момента на валу двигателя.

3. Режим высоких оборотов и больших мощностей.

Угол поворота впускного распредвала регулируется исходя из условия обеспечения максимального наполнения цилиндров при текущей частоте вращения двигателя.

В системах i-VTEC для двухвальных двигателей совместно с устройством VTC могут применяться разные варианты VTEC-механизмов. В экономичных версиях моторов это, как правило, VTEC-E (работают один или два впускных клапана, фазы выпускных клапанов не регулируются). В этом случае мощность 2-литрового мотора обычно составляет 150–160 л. с. В мощностных моторах применяется DOHC VTEC (регулируются фазы и впускных, и выпускных клапанов), что позволяет снимать с 2-литрового атмосферного мотора около 200 л. с., укладываясь при этом в самые строгие экологические нормы. Мощностной потенциал такой системы достаточно велик. Если снять экологическую «уздечку» и повысить обороты, то, не меняя «железа», только программными средствами можно довести мощность двигателя до 230–240 л. с.

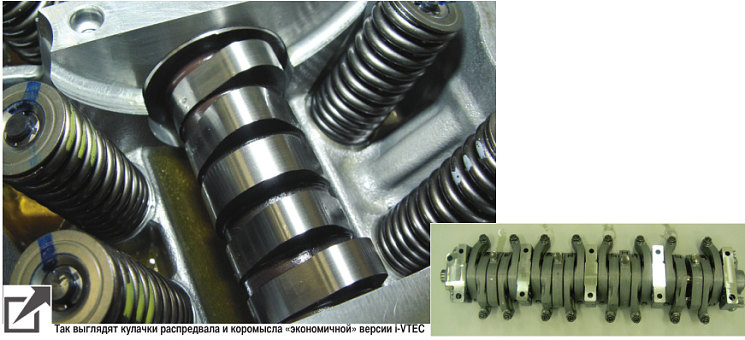

Со временем аббревиатура i-VTEC прижилась и приобрела более широкий смысл. Наименование i-VTEC получили «умные» системы газораспределения последнего поколения, несмотря на то что они принципиально отличаются от первоначального варианта по конструкции, алгоритму работы и назначению. Так, в 2006 году на «сивиках» 8-го поколения появился двигатель объемом 1,8 л с новым вариантом системы i-VTEC, обеспечивающим топливную экономичность и уменьшение выбросов вредных веществ в атмосферу. Двигатель оснащен ГРМ с одним распредвалом (SOHC) и четырьмя клапанами на цилиндр. Механизм газораспределения работает в двух режимах, которые можно условно назвать нормальным и экономичным. В нормальном режиме фазы газораспределения таковы, что достигается компромисс между мощностью, формой кривой крутящего момента и экономичностью. В экономичном режиме увеличивается продолжительность фазы впуска. Для этого один из впускных клапанов закрывается на 63° позже, чем в нормальном режиме. Что при этом происходит?

Обычно впускные клапаны закрываются вскоре после того, как поршень проходит НМТ и начинает движение вверх. Это позволяет избежать выброса уже поступившей в цилиндр смеси во впускной коллектор. Именно для этого в рассмотренном выше двухвальном двигателе с системой i-VTEC в диапазоне средних оборотов и умеренных мощностей впускной распредвал доворачивают в сторону опережения. В новой системе все перевернуто с ног на голову – в то время как один впускной клапан закрывается, второй остается открытым еще в течение 63° угла поворота коленвала. Все это время поршень движется вверх, вытесняя часть топливовоздушной смеси через открытый клапан из цилиндра обратно во впуск. Казалось бы, абсурд, но, оказывается, в этом кроется глубокий смысл.

Во-первых, выброс части смеси в фазе сжатия эквивалентен уменьшению степени сжатия, что способствует снижению насосных потерь в двигателе и, как следствие, повышению топливной экономичности. Во-вторых, вытесненная топливовоздушная смесь вновь попадает в цилиндр в следующей фазе впуска, но уже трижды пройдя через зазор между тарелкой клапана и его седлом. При этом топливо и воздух лучше перемешиваются, да и времени на испарение топлива в этом случае больше. Это позволяет двигателю устойчиво, без пропусков воспламенения работать на бедных смесях.

Механизм переключения клапанов новой i-VTEC устроен идентично традиционным VTEC-системам. Для управления парой впускных клапанов используются три кулачка и три коромысла. В нормальном режиме клапаны приводятся в действие от крайних кулачков. При активировании системы i-VTEC один из клапанов переключается на работу от среднего кулачка, профиль которого обеспечивает запаздывание его закрытия. Для этого одно из крайних коромысел жестко соединяется со средним при помощи блокирующих штифтов, которые перемещаются под действием давления масла. Для перехода в экономичный режим нужно подать давление масла в один масляный канал вала коромысел, для возврата в нормальный режим – в другой канал. При отсутствии давления масла штифты под действием пружин перемещаются в положение, соответствующее нормальному режиму.

Экономичный режим включается тогда, когда можно экономить, а именно:

– в диапазоне оборотов двигателя от 1000 до 3500 мин‑1;

– на прогретом до 60 °C двигателе и при скорости автомобиля свыше 10 км/ч;

– при движении на передачах выше 3-й для МКПП и выше 2-й – для АКПП;

– когда дроссельная заслонка открыта на угол менее 22° (свидетельство того, что водитель не намерен увеличить крутящий момент двигателя).

Во всех остальных режимах работы двигателя фазы газораспределения будут нормальными.

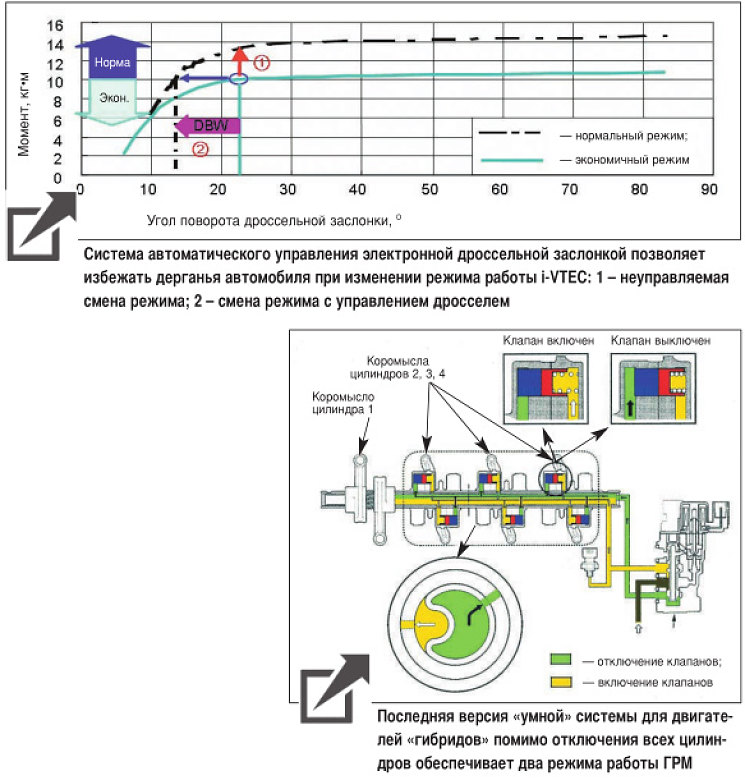

Поскольку экономичный режим работы двигателя отличается от нормального меньшим наполнением цилиндров, для него характерны более низкие значения крутящего момента. Если не предпринять никаких мер, то при переходе с экономичного на нормальный режим и обратно автомобиль будет испытывать резкое ускорение или замедление. Чтобы исключить это негативное явление, в двигателе применена система DBW, которая в момент смены режимов автоматически изменяет угол открытия электронно-управляемой дроссельной заслонки. По положению педали акселератора электроника рассчитывает крутящий момент на валу двигателя и определяет, как надо изменить угол поворота дросселя, чтобы после перехода на другой режим момент остался неизменным. При переходе на экономичную работу дроссельная заслонка приоткрывается, что также способствует снижению насосных потерь и еще большему уменьшению расхода топлива. При включении нормального режима дроссель прикрывается для сохранения прежнего наполнения цилиндров.

Ранее в автомобильных двигателях Honda для определения количества поступающего воздуха использовалась информация об абсолютном давлении во впускном коллекторе (MAP-сенсор), положении дроссельной заслонки, температуре воздуха и частоте вращения коленвала. В моторах с новой системой i-VTEC эти методы не обеспечивали достаточной точности из-за больших пульсаций давления, вызванных обратным выбросом смеси и резким изменением положения дросселя. Поэтому в дополнение к уже существующим датчикам был установлен термоанемометрический расходомер воздуха. Использование разных способов определения количества поступающего в двигатель воздуха позволило повысить точность дозирования топлива.

«Интеллигентные» системы регулируемого газораспределения применяются и на двигателях автомобилей Honda с гибридными силовыми агрегатами. Они несколько отличаются от обычных в силу особенностей работы гибридных силовых установок. Один из специфических режимов работы гибридных агрегатов – регенерация энергии при торможении автомобиля. В отличие от обычных автомобилей, кинетическая энергия которых при торможении преобразуется в тепло, выделяющееся в тормозных механизмах и зонах контакта шин с дорогой, и безвозвратно рассеивается в пространстве, «гибриды» обладают способностью частично преобразовывать ее в электроэнергию и накапливать в аккумуляторах. Запасенная энергия вновь используется при последующем ускорении автомобиля (потребляется электродвигателем), чем достигается весомая экономия топлива. В процессе торможения колеса «гибридомо-биля» через трансмиссию вращают коленчатый вал ДВС и ротор электрического агрегата, работающего в режиме генератора. Чем меньшее сопротивление вращению оказывает коленвал двигателя, тем больше электроэнергии сможет выработать генератор. По соображениям безопасности разрыв кинематической связи между двигателем и трансмиссией не желателен. В таком случае снизить потери энергии на вращение двигателя удается, отключив клапаны нескольких или даже всех цилиндров.

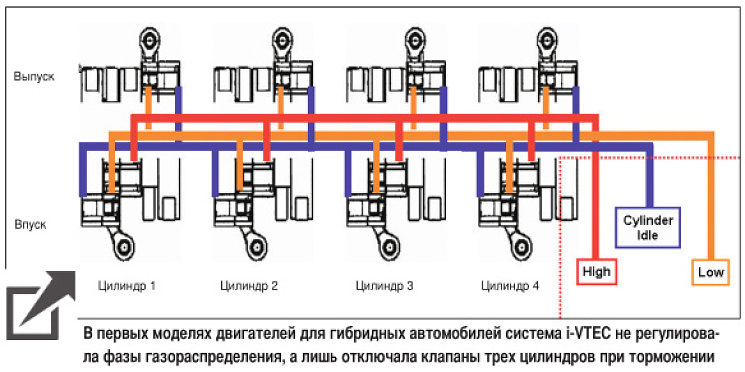

Первые серийные двигатели Honda, в которых был реализован описанный ранее способ снижения потерь энергии, оснащались одновальными ГРМ с двумя клапанами на цилиндр. Механизм регулирования не изменял фазы газораспределения, а лишь отключал клапаны трех цилиндров при торможении. При этом один цилиндр оставался в работе. С 2006 года на Civic Hybrid устанавливается 4-цилиндровый одновальный 8-клапанный двигатель с рабочим объемом 1,3 л и новой системой регулирования клапанов, которая также носит название i-VTEC. Для управления впускным и выпускным клапанами в каждом цилиндре используются пять коромысел. Два электромагнитных клапана переключают подачу масла, которое поступает по трем каналам, проходящим внутри вала коромысел.

Такая конструкция позволяет реализовать три режима работы клапанов. В первом (VTEC Low) фазы впускных клапанов оптимизированы для низких оборотов и нагрузок. Во втором режиме (VTEC High) впускные клапаны переключаются на широкие фазы и большую высоту подъема клапанов, увеличивая наполнение цилиндров на высоких частотах вращения. Третий режим (Cylinder Idle) включается при торможении. Впускные и выпускные клапаны всех четырех цилиндров выключаются, оставаясь в закрытом положении. Большая часть тормозного момента, передаваемого от колес через трансмиссию, направляется к ротору генератора, что увеличивает регенерацию электроэнергии. Отключение цилиндров ДВС также происходит в случае, когда автомобиль движется с небольшой скоростью, для поддержания которой достаточно мощности электродвигателя.

Более чем 20-летний опыт компании Honda в разработке, производстве и эксплуатации двигателей с изменяемыми фазами газораспределения позволяет создавать моторы с требуемыми характеристиками для самого разного применения. Практически все выпускаемые компанией автомобильные двигатели, за исключением моторов малых кубатур, оснащаются системами изменения фаз газораспределения. Встречаются и мотоциклетные двигатели Honda с системой VTEC. Новые лодочные моторы, мощностью от 90 до 225 л. с., имеют варианты комплектации с регулируемыми ГРМ. Системы регулируемого газообмена VTEC и i-VTEC помогают всем этим, таким разным по назначению и конструкции, моторам сочетать высокую удельную мощность, экономичность и экологическую чистоту с эксплуатационной надежностью и большим ресурсом.

- Сергей Самохин

- Евгений Тимофеев

Выбор распределительного вала.

Назначение распредвала ВАЗ

Распределительный вал (в дальнейшем распредвал) предназначен для передачи движения клапанам от коленчатого вала. Обычно он выполняется целиком с кулачками и некоторыми элементами привода. Распределительные валы изготовляют из цементуемой или из углеродистой стали. Распредвалы для тюнинга автомобилей ВАЗ имеют несколько основных параметров, в которых мы и попробуем разобраться для того, что бы осознанно выбрать распредвал.

Основные термины и вопросы:

Почему все стремятся увеличить обороты двигателя?

Как известно, крутящий момент — это произведение давления на поршень и плеча коленвала, а мощность — это произведение момента на обороты двигателя. Именно поэтому все стремятся увеличить в том числе и обороты двигателя и важную роль здесь играет конструкция тюнингового или спортивного распредвала.

Стандартный распредвал

Подъем 16 клапанного распредвала — 7,55 мм, угол открытия клапана — 273 град. перекрытием клапанов 0,3 мм.

Не самый главный параметр при выборе распредвала, характеризует максимальную величину подъема клапана и, как следствие, выталкивание/всасывание большего количества топливо-воздушной смеси из камеры сгорания в единицу времени. Мы назвали его не самым главным, потому что есть и другие способы увеличить количество смеси попадающей в цилиндры через клапана (например, установка клапанов большего диаметра). Большой подъем предпочтителен для высокооборотистых и большеобъемных двигателей.

Полнобазный распредвал, не полнобазный распредвал

Подъем распредвала определяется по формуле Подъем=А-Б где А -расстояние от от оси распредвала до вершины кулачка, Б — расстояние от заводской базы до оси распредвала. Как в

идно из формулы, увеличить подъем распредвала можно либо увеличив А, либо уменьшив Б. Когда заготовка не позволяет дальше увеличивать расстояние А (нехватает «мяса», обычно когда распредвал изготавливается из стандартной заготовки), начинают уменьшать расстояние Б и появляется расстояние Б1, и, как видно из формулы, подъем распредвала увеличивается.

При установке неполнобазного распредвала, что бы компенсировать появившийся зазор между базой и клапаном, используют так называемые «подпятники» или «таблетки» — это набор кружочков определенной толщины . Использование неполнобазных валов в спорте крайне не желательно, так как общая конструкция с появлением лишних деталей теряет надежность.

Время открытия клапана (не путать с перекрытием)

Определяется профилем кулачка — чем он более острый, тем время, в течении которого клапан будет открыт — меньше, чем более «выпуклый» — тем время открытия, соответственно, дольше. Так же с помощью профиля кулачка можно регулировать скорость открытия/закрытия клапана в пределах одного такта.

Фаза — это момент открытия и закрытия клапанов относительно положения коленчатого вала (КВ). На что влияет увеличение или уменьшение фазы можно понять на примере сравнения процессов в стандартном газораспределительном механизме (ГРМ) и ГРМ с использованием тюнингового распредвала.

В стандартном ГРМ в первом такте работы двигателя впускной клапан открывается сразу же, как только поршень начинает свое движение к НМТ. При использовании тюнингового распредвала с увеличенными фазами газораспределения. В первом такте впуска поршень начинает свое движение к НМТ, а впускной клапан все еще закрыт, и когда в цилиндре образуется достаточное разряжение — впускной клапан открывается и топливно- воздушная смесь буквально врывается в камеру сгорания.

Поскольку при высоких оборотах появляется инертность при заполнении топливно-воздушной смесью камеры сгорания, таким образом, мы увеличиваем скорость наполнения цилиндра, что очень важно при повышенных оборотах.

Теперь рассмотрим фазу выпуска на стандартном распредвале. Дойдя до НМТ, поршень начинает такт вытеснения отработанных газов через выпускной клапан. Выпускной клапан открывается вместе с началом движения поршня и закрывается в конце такта. При использовании тюнингового распредвала с широкими фазами процесс приобретает несколько иной вид. После воспламенения рабочей смеси поршень совершает работу и движется к НМТ.

В конце своего движения работа практически равна нулю, и, что бы ускорить освобождение камеры от выхлопных газов, имеет смысл начать открывать впускной клапан. Что и происходит при использовании тюнингового распредвала.

Перекрытие клапанов

Перекрытие клапанов — это момент, когда клапан впуска и клапан выпуска одновременно находятся в открытом состоянии, то есть выпускной клапан еще не закрылся, а впускной уже открылся. Поршень в этот момент находится в ВМТ. Одновременное открытие клапанов необходимо для так называемой продувки цилиндра, когда отработанные газы увлекают за собой рабочую смесь через клапан впуска. ( к слову сказать здесь нам может помочь настроенный выпускной коллектор или «паук») Величина перекрытия выражается в мм ( в стандартном ГРМ перекрытия равны практически 0)

Почему распредвалы с большой фазой нестабильно работают на холостом ходу?

Ну, во-первых, при использовании широкофазных валов в начале такта сжатия впускной клапан все еще открыт и часть топливно-воздушной смеси уходит во впускной канал. Во-вторых в конце рабочего хода поршня выпускной клапан уже открыт и давление в цилиндре падает, вместо того что бы совершать полезную работу.

Итак, на основании вышесказанного можно сделать вывод, что распредвалы с большим подъемом и широкой фазой лучше выбирать только для спорта, потому что их установка требует много доработок, и езда в городском режиме очень некомфортна, а постоянное выкручивание двигателя в зону высоких оборотов приводит к уменьшению ресурса. Поэтому для тюнинга можно рекомендовать распредвал с широкой фазой и небольшим подъемом.

Классификация, устройство и принцип работы ГРМ двигателя

Газораспределительный механизм (ГРМ) представляет собой совокупность деталей и узлов, обеспечивающих открытие и закрытие впускных и выпускных клапанов двигателя в определенный момент времени. Основная задача ГРМ заключается в своевременной подаче топливовоздушной смеси или топлива (это зависит от типа мотора) в камеру сгорания и выпуск отработавших газов. Для реализации этой задачи слажено работает целый комплекс механизмов, часть из которых управляется при помощи электроники.

- Устройство газораспределительного механизма

- Принцип работы

- Классификация или типы ГРМ

- По расположению распределительного вала

- По количеству распределительных валов

- По количеству клапанов

- По типу привода

Устройство газораспределительного механизма

В современных моторах газораспределительный механизм располагается в головке блока цилиндров двигателя. В его состав входят следующие основные элементы:

- Распределительный вал. Это сложная по конструкции деталь, которая изготавливается из прочной стали или чугуна с высокой точностью обработки. В зависимости от конструкции ГРМ распредвал может устанавливаться в головке блока цилиндров или в картере двигателя (такая компоновка сейчас не применяется). Это основная деталь, которая отвечает за последовательное открытие и закрытие клапанов.

Распределительный вал

Распределительный валНа валу имеются опорные шейки и кулачки, которые и толкают стержень клапана или коромысло. Форма кулачка имеет строго определенную геометрию, поскольку от этого зависит длительность и степень открытия клапана. Также кулачки выполнены разнонаправленными, чтобы обеспечивать попеременную работу цилиндров.

- цепь или ремень;

- шестерни валов;

- натяжитель (натяжной ролик);

- успокоитель и башмак.

Впускные и выпускные клапаны с пружинами

Впускные и выпускные клапаны с пружинамиНа тарелках клапанов сделаны специальные фаски, которые обеспечивают более плотное прилегание к отверстиям в головке блока цилиндров. Это место называется седлом. Кроме самих клапанов, в механизме предусмотрены дополнительные элементы, обеспечивающие его правильную работу:

- Пружины. Возвращают клапаны в исходное положение после нажатия.

- Маслосъемные колпачки. Представляют собой специальные уплотнители, которые не допускают попадания масла в камеру сгорания по стержню клапана.

- Направляющая втулка. Устанавливается в корпус ГБЦ и обеспечивает точное движение клапана.

- Сухари. С их помощью пружина крепится на стержне клапана.

Коромысло

Коромысло

Принцип работы

Работу газораспределительного механизма сложно рассматривать отдельно, в отрыве от рабочего цикла двигателя. Ведь его основная задача – это вовремя открыть и закрыть клапана на определенный промежуток времени. Соответственно на такте впуска открываются впускные, а на такте выпуска – выпускные. То есть фактически механизм должен реализовывать рассчитанные фазы газораспределения.

Технически это происходит следующим образом:

- Коленчатый вал передает крутящий момент посредством привода на распределительный.

- Кулачок на распределительном валу нажимает на толкатель или коромысло.

- Клапан перемещается внутрь камеры сгорания, открывая доступ свежему заряду или отработавшим газам.

- После того как кулачок проходит активную фазу воздействия, клапан возвращается на место под действием пружины.

Стоит также отметить, что за полный рабочий цикл распредвал совершает 2 оборота, попеременно открывая клапана в каждом цилиндре, в зависимости от порядка их работы. То есть, например, при схеме работы 1-3-4-2 в один и тот же момент времени в первом цилиндре будут открыты впускные клапаны, а в четвертом выпускные. Во втором и третьем клапаны будут закрыты.

Классификация или типы ГРМ

Двигатели могут иметь различную компоновку газораспределительного механизма. Рассмотрим следующую классификацию.

По расположению распределительного вала

Существуют два типа положения распредвала:

- нижнее;

- верхнее.

При нижнем расположении распредвал находится в блоке цилиндров рядом с коленчатым валом. Усилие от кулачков передается через толкатели на коромысла, при этом применяются специальные штанги. Они представляют собой длинные стержни и связывают толкатели внизу с коромыслами наверху. Нижнее расположение считается не самым удачным, но имеет и свои плюсы. В частности, более надежное соединение распредвала с коленвалом. Данный тип расположения на современных моторах не применяется.

Нижнее расположение распредвала и устройство ГРМ

Нижнее расположение распредвала и устройство ГРМ

При верхнем положении распредвал находится в головке блока цилиндров (ГБЦ) непосредственно над клапанами. При таком положении могут быть реализованы различные варианты воздействия на клапаны: через толкатели, коромысла или рычаги. Такая конструкция более простая, надежная и компактная. Верхнее положение распредвала получило более широкое распространение.

По количеству распределительных валов

На рядных двигателях могут быть установлены один или два распределительных вала. Моторы с одним распредвалом имеют аббревиатуру SOHC (Single Overhead Camshaft), а с двумя – DOHC (Double Overhead Camshaft). Один вал отвечает за открытие впускных, а другой за открытие выпускных клапанов. В двигателях c V-образной компоновкой используются четыре распредвала, по два на каждый ряд цилиндров.

По количеству клапанов

От количества клапанов на один цилиндр будет зависеть форма распредвала и количество кулачков на нем. Клапанов может быть два, три, четыре или пять.

Самый простой вариант с двумя клапанами: один работает на впуск, другой на выпуск. В трехклапаном двигателе два работают на впуск и один на выпуск. При четырех клапанах: два на впуск и два на выпуск. Пять клапанов: три на впуск и два на выпуск. Чем больше клапанов на впуске, тем больше объем поступающей топливовоздушной смеси в камеру сгорания. Повышается мощность и динамика двигателя. Сделать больше пяти не позволят размер камеры сгорания и форма распредвала. Наиболее часто встречается схема с четырьмя клапанами на цилиндр.

По типу привода

Различают три типа привода распределительного вала:

- Шестеренчатый. Данный привод возможен только при нижнем положении распредвала в блоке цилиндров. Коленвал и распредвал имеют зубчатый привод через шестерни (звездочки). Главное преимущество такого привода – надежность. При верхнем положении распредвала в ГБЦ применяется цепной и ременный привод.

- Цепной. Этот привод считается более надежным. Но использование цепи требует особых условий. Для гашения колебаний устанавливаются успокоители, а натяжение цепи регулируется натяжителями. В зависимости от количества валов могут применяться несколько цепей.

Ресурса цепи хватает в среднем на 150-200 тысяч километров пробега.

Главной проблемой цепного привода считается поломка натяжителей, успокоителей или разрыв самой цепи. При плохом натяжении цепь может перескакивать между зубьев в ходе работы, что приводит к нарушению фаз газораспределения.

Ременный и цепной приводы ГРМ

Ременный и цепной приводы ГРМ

Автоматически регулировать натяжение цепи помогают гидронатяжители. Они представляют собой поршни, которые давят на так называемый башмак. Башмак прилегает непосредственно к цепи. Он представляет собой изогнутую дугой деталь со специальным покрытием. Внутри гидронатяжителя находится плунжер, пружина и рабочая полость для масла. Масло поступает в натяжитель и выталкивает цилиндр до нужного уровня. Клапан закрывает масляный канал, и поршень постоянно поддерживает нужное натяжение цепи. По похожему принципу работают гидрокомпенсаторы в ГРМ. Успокоитель цепи гасит остаточные колебания, которые не погасил башмак. Так достигается оптимальная и точная работа цепного привода.

Самые большие неприятности может принести разрыв цепи.

Распредвал прекращает вращение, а коленвал продолжает крутиться и двигать поршни. Днища поршней ударяются о тарелки клапанов, что приводит к их деформации. В самых тяжелых случаях может быть поврежден и блок цилиндров. Чтобы такого не произошло, иногда применяются двухрядные цепи. При обрыве одной другая продолжит работу. Водитель без последствий исправит ситуацию.

Ременный. Ременный привод не требует смазки, в отличие от цепного.

Ресурс ремня также ограничен и в среднем он равен 60-80 тысячам километров пробега.

Для лучшего сцепления и надежности используются зубчатые ремни. Такой привод более прост. Разрыв ремня при работающем двигателе приведет к тем же последствиям, что и при разрыве цепи. Главными преимуществами ременного привода является простота эксплуатации и замены, дешевизна и бесшумная работа.

От правильной работы всего газораспределительного механизма зависит работа двигателя, его динамика и мощность. Чем больше количество и объем цилиндров, тем сложнее будет устройство ГРМ. Каждому водителю важно понимать устройство механизма, чтобы вовремя заметить неисправность.

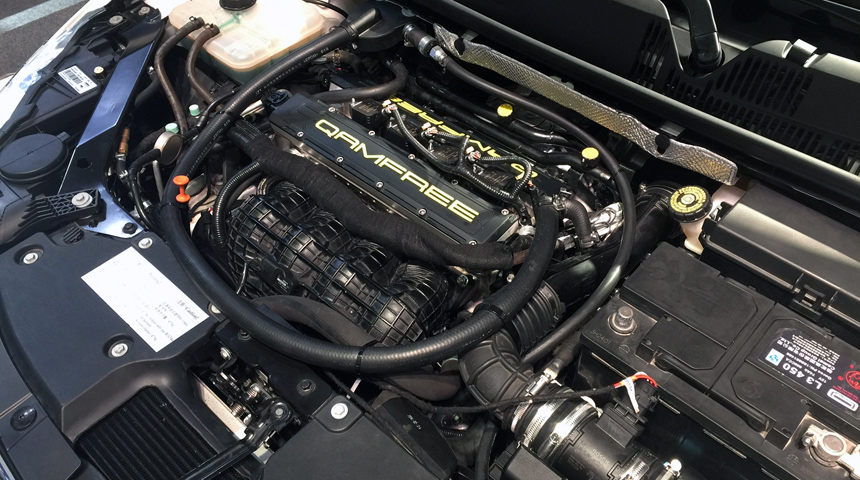

Компания Qoros начала испытания мотора Qamfree без распредвалов

Фирма Qoros, принадлежащая китайскому автопроизводителю Chery и израильскому холдингу Kenon, показала на автосалоне в Гуанчжоу ходовой образец двигателя внутреннего сгорания без распределительных валов. Опытный мотор Qamfree установлен под капотом серийного хэтчбека Qoros 3 и, по словам создателей, доведен до состояния, в котором его можно запускать в производство.

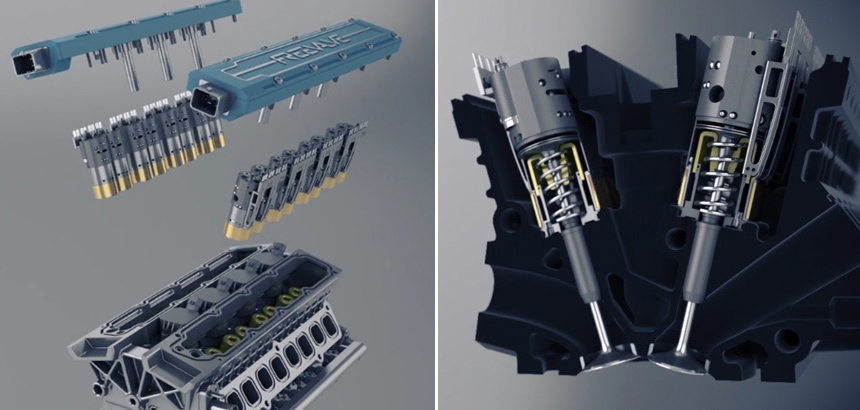

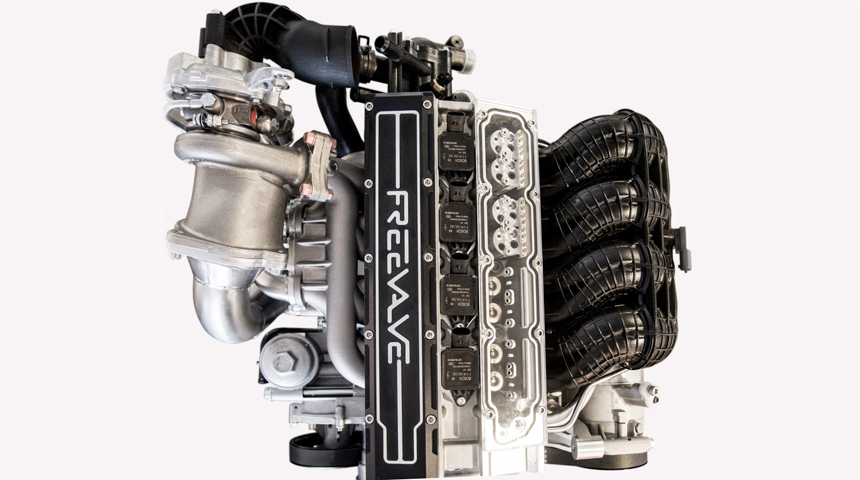

Новый агрегат построен на основе серийного турбомотора 1.6, разработанного для автомобилей Qoros австрийской компанией AVL. А оригинальная безвальная головка блока создана шведской фирмой FreeValve AB, принадлежащей Кристиану фон Кёнигсеггу, который также выпускает гиперкары марки Koenigsegg. Вместо кулачков распределительных валов каждый из клапанов приводится электропневматическим актуатором. По сути, это пневмоцилиндр, давление в котором контролируется электроникой. Благодаря этому клапаны можно открывать и закрывать практически в произвольный момент, свободно изменять их подъем, а также отключать цилиндры.

Такому двигателю не нужна дроссельная заслонка: вместо этого плавно меняется высота подъема клапанов. На моторе, построенном для фирмы Qoros, к каждому клапану ведет свой канал, причем половина выпускных каналов питает турбокомпрессор, а вторая половина идет в обход нагнетателя. По словам Кристиана фон Кёнигсегга, это позволило не только отказаться от перепускного клапана в турбине, но и намного быстрее выводить каталитический нейтрализатор на рабочую температуру. Тем самым можно одновременно снизить вредные выбросы и отказаться от «прекатализатора», обойдясь одним катализатором.

Степень сжатия безвального мотора может быть очень высока — от 12:1 до 14:1. При этом система впрыска используется самая обыкновенная, распределенная: топливо распыляется во впускные каналы. По сравнению с непосредственным впрыском такая схема дешевле и позволяет снизить выбросы сажевых частиц. Фон Кёнигсегг утверждает, что рабочий процесс отточен до такой степени, что непосредственный впрыск двигателю просто не нужен. А эффект дополнительного охлаждения камеры сгорания достигается продувкой между рабочими циклами.

По словам разработчиков, мотор Qamfree примерно на 20 кг легче аналогичного агрегата традиционной конструкции и немного компактнее за счет отсутствия привода распредвалов. В компании FreeValve AB обещают снижение расхода топлива на 15%, а вредных выбросов — на 35 % (в цикле с холодным пуском) при полуторакратном увеличении отдачи. Мощность опытного двигателя составляет 240 л.с. (+45%), пиковый крутящий момент — 320 Нм (+47%).

Впрочем, впереди еще долгий цикл испытаний, поэтому партнеры не назвали даже ориентировочного срока появления подобных моторов на серийных машинах.