Реактивный двигатель

Реактивный двигатель

Реактивный двигатель — двигатель, создающий необходимую для движения силу тяги посредством преобразования внутренней энергии топлива в кинетическую энергию реактивной струи рабочего тела.

Рабочее тело с большой скоростью истекает из двигателя, и, в соответствии с законом сохранения импульса, образуется реактивная сила, толкающая двигатель в противоположном направлении. Для разгона рабочего тела может использоваться как расширение газа, нагретого тем или иным способом до высокой температуры (т. н. тепловые реактивные двигатели), так и другие физические принципы, например, ускорение заряженных частиц в электростатическом поле (см. ионный двигатель).

Реактивный двигатель сочетает в себе собственно двигатель с движителем, то есть он создаёт тяговое усилие только за счёт взаимодействия с рабочим телом, без опоры или контакта с другими телами. По этой причине чаще всего он используется для приведения в движение самолётов, ракет и космических аппаратов.

Содержание

- 1 Особенности реактивных двигателей

- 2 Классы реактивных двигателей

- 3 Составные части реактивного двигателя

- 4 Основные технические параметры реактивного двигателя

- 5 История

- 6 Примечания

- 7 См. также

Особенности реактивных двигателей [ править | править код ]

- Сила тяги реактивного двигателя не зависит от наличия окружающей среды [1] .

- Сила тяги реактивного двигателя не зависит от скорости движения ракеты [1] .

- Полезная мощность реактивного двигателя пропорциональна скорости ракеты [1] .

- При скорости ракеты, большей, чем половина скорости истечения газов двигателя, полезная мощность реактивного двигателя становится больше полной мощности (парадокс силы тяги реактивного двигателя) [1] .

Классы реактивных двигателей [ править | править код ]

Существует два основных класса реактивных двигателей:

- Воздушно-реактивные двигатели — тепловые двигатели, которые используют энергию окисления горючегокислородомвоздуха, забираемого из атмосферы. Рабочее тело этих двигателей представляет собой смесь продуктов горения с остальными компонентами забранного воздуха.

- Ракетные двигатели — содержат все компоненты рабочего тела на борту и способны работать в любой среде, в том числе и в безвоздушном пространстве.

Составные части реактивного двигателя [ править | править код ]

Любой реактивный двигатель должен иметь, по крайней мере, две составные части:

- Камера сгорания («химический реактор») — в нём происходит освобождение химической энергии топлива и её преобразование в тепловую энергиюгазов.

- Реактивное сопло («газовый туннель») — в котором тепловая энергия газов переходит в их кинетическую энергию, когда из сопла газы вытекают наружу с большой скоростью, тем самым создавая реактивную тягу.

Основные технические параметры реактивного двигателя [ править | править код ]

Основным техническим параметром, характеризующим реактивный двигатель, является тяга (иначе — сила тяги) — усилие, которое развивает двигатель в направлении движения аппарата.

Ракетные двигатели помимо тяги характеризуются удельным импульсом, являющимся показателем степени совершенства или качества двигателя. Этот показатель является также мерой экономичности двигателя. В приведённой ниже диаграмме в графической форме представлены верхние значения этого показателя для разных типов реактивных двигателей, в зависимости от скорости полёта, выраженной в форме числа Маха, что позволяет видеть область применимости каждого типа двигателей.

История [ править | править код ]

Реактивный двигатель был изобретён Гансом фон Охайном (Dr. Hans von Ohain), выдающимся немецким инженером-конструктором и Фрэнком Уиттлом (Sir Frank Whittle).

Первый патент на работающий газотурбинный двигатель был получен в 1930 году Фрэнком Уиттлом. Однако первую рабочую модель собрал именно Охайн.

2 августа 1939 года в Германии в небо поднялся первый реактивный самолёт — Хейнкель He 178, оснащённый двигателем HeS 3, разработанный Охайном.

Высотная характеристика реактивного двигателя

ВЫСОТНАЯ ХАРАКТЕРИСТИКА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ

Высотная характеристика ТРД показывает изменение тяги и удельного расхода топлива от высоты полета.

Высотная характеристика снимается при испытании ТРД при следующих условиях: с 0 = пост., n = пост., Т 3 = пост, т. е. при полете на неизменной скорости, при работе двигателя на постоянных числах оборотов и неизменной температуре газов перед турбиной.

Высотная характеристика одного из выполненных турбореактивных двигателей приведена на рис. 47. Как видно из рисунка, с увеличением высоты полета тяга двигателя непрерывно уменьшается и на высоте 10 км составляет около 46% от максимальной тяги, развиваемой двигателем на земле Н=0).

Падение тяги объясняется уменьшением удельного веса воздуха с высотой, следовательно, уменьшением секундного расхода воздуха, протекающего через двигатель с увеличением высоты полета.

С подъемом на высоту температура окружающего воз духа понижается, это улучшает работу компрессора. Степень сжатия двигателя повышается. Поэтому с увеличением высоты полета удельный расход топлива уменьшается. На высоте 11 км удельный расход топлива ТРД составляет примерно 80% от удельного расхода на земле (рис, 48).

Рис. 47. Высотная характеристика ТРД.

Рис. 48. Изменение удельного расхода топлива по высоте полета.

Турбореактивный двигатель более экономичен на больших высотах. Самолет с ТРД при полетах на высоте пролетит большее расстояние и продержится в воздухе дольше, чем при полете на малой высоте.

СКОРОСТНАЯ ХАРАКТЕРИСТИКА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ

Скоростная характеристика ТРД показывает изменение тяги и удельного расхода топлива от изменения скорости полета.

Скоростная характеристика строится при следующих условиях: Н = пост., п = пост., Тз = пост., т. е. при полете, ни постоянной (неизменной) высоте, при работе двигателя на ‘постоянные числах оборотов и при неизменной температуре газов перед турбиной.

Скоростная характеристика турбореактивного двигателя показана на рис. 49. Как видно из рисунка, тяга двигателя с увеличением скорости полета от нуля до 700—900 км i час медленно уменьшается, примерно до 80% от тяги, которую развивал двигатель при работе на месте (от Р МАКС ). При дальнейшем увеличении скорости тяга начинает возрастать.

Рис. 49. Скоростная характеристика ТРД.

Чем объяснить такой характер изменения тяги с увеличением скорости полета?

Т яга, как мы знаем, определяется произведением секундного расхода воздуха на разность скоростей воздушного Потока на выходе из двигателя и на входе в него:

До скорости полета 700—900 км/час секундный расход воздуха растет очень медленно, а разность скоростей с 5 — с о уменьшается очень сильно, поэтому тяга ТРД падает.

При скоростях полета свыше 700—900 км/час за счет скоростного напора секундный расход воздуха G СЕК начинает увеличиваться быстрее и, хотя разность скоростей с 5 — с о продолжает уменьшаться, тяга ТРД начинает увеличиваться.

Удельный расход топлива с увеличением скорости полета непрерывно увеличивается.

У дельный расход топлива определяется по уравнению:

При увеличении скорости полета будут изменяться разность температур Т 3 — Т 2 и удельная тяга.

С увеличением скорости полета за счет торможение потока увеличивается температура воздуха на входе в компрессор и соответственно увеличивается температура воздуха на входе в камеру сгорания Т 2 .

Рис. 50. Изменение удельного расхода топлива по скорости полета.

При постоянной температуре газов за камерой сгорания Т 3 разность Т 3 — Т 2 будет уменьшаться. Эта разность температур определяет количество тепла (а следовательно, и количество топлива), расходуемого на нагрев одного килограмма воздуха.

Удельная тяга с увеличением скорости полета уменьшается быстрее, чем разность температур Т 3 — Т 2 , поэтому удельный расход топлива увеличивается.

Для выполненных турбореактивных двигателей удельный расход топлива при работе на месте (когда скорость полети с 0 = 0) на максимальных оборотах лежит в пределах 0,80—1,05 (кг топл/кг тяги в час) и при увеличении скорости полета до 1000 км/час повышается до 1—1,5 (кг топл/кг тяги в час).

Удельный расход топлива на скорости полета 1000 км/час, превышает удельный расход топлива при работе двигателя на земле на месте примерно на 35—40% (рис. 50).

Высотная характеристика реактивного двигателя

Изобретение относится к области испытаний турбореактивных двигателей на стенде в условиях, близких к полетным.

Воспроизведение высотно-скоростных и климатических условий является составной частью стендовых испытаний, проводимых в процессе создания и совершенствования газотурбинных двигателей. Испытания по определению дроссельных и высотно-скоростных характеристик, а также испытания по оценке эксплуатационных характеристик двигателя, прежде всего его пусковых свойств, являются основой работ, выполняемых на стенде.

Первый вид испытаний проводится, как правило, в термобарокамере (ТБК) высотного стенда по схеме с присоединенным воздухопроводом, второй — на климатическом стенде или в ТБК по схеме с разделяющей перегородкой.

Известно техническое решение, содержащее барокамеру с испытываемым двигателем, холодильную и эксгаустерную установки. От выхлопного диффузора ко входу в двигатель установлен возвратный трубопровод с расположенными в нем дросселем и инжектором, регулирующими заданные параметры и расход воздуха второго контура (а.с. №249002 от 20.03.1968 г., по кл. G01M, «Стенд для высотных испытаний двухконтурных турбореактивных двигателей» — аналог). Однако недостатком данного устройства является то, что оно громоздко, перегружено вспомогательным оборудованием, требует значительных затрат электроэнергии, а также не обеспечивает саморегулирование газовоздушного контура ТБК, что уменьшает провал имитируемой скорости в процессе запуска.

Для двигателей с радиальным входом вместо трубопровода на входе применяют перегородку, которая делит внутреннюю полость ТБК на два отсека — компрессорный и силовой (патент №2336514 от 20.10.2008 г., МПК G01M 15/14, «Способ высотных испытаний двухконтурных турбореактивных двигателей и стенд для его осуществления»), в котором описан способ высотных испытаний двухконтурных турбореактивных двигателей, заключающийся в запуске испытываемого двигателя, подачу на его вход воздуха из термостатической установки и воздуха второго контура, его расхода, вывод газа из тракта первого контура эксгаустерной установкой, перепуск воздуха в ТБК из воздушного тракта с формированием передних зон с перетеканием через переднюю перегородку, термостатирование испытуеваемого двигателя с последующим запуском. Это обеспечивается стендом для высотных испытаний, содержащим термостатическую, эксгаустерную установки, ТБК с двигателем, при этом выход второго контура двигателя отделен от газового тракта его первого контура с возможностью перепуска воздуха в термобарокамеру, а полости ТБК разделены перегородками, установленными в зоне входного устройства двигателя и в зоне его выхода, передняя перегородка имеет регулируемые отверстия, а задняя перепускные клапаны.

Однако точность измерения испытываемого двигателя недостаточна, так как не обеспечивается силовая развязка элементов крепления двигателя от динамометрической платформы, обслуживающей ТБК, и самое главное, для расширения диапазона имитируемых высот и скоростей при проведении испытаний при сохранении существующей энергетики высотно-компрессорной станции.

Известно также техническое решение (патент России №2336514 от 20.10.2008 г., МПК G01M 15/00) для высотных испытаний двухконтурных турбореактивных двигателей, содержащее термостатическую, эксгаустерную установки, термобарокамеру с размещенным внутри нее испытуемым двигателем, в котором внутренняя полость термобарокамеры разделена передней и задней перегородками, установленными соответственно в зоне входного устройства испытываемого двигателя и в зоне его выхлопа, при этом передняя перегородка снабжена регулируемыми отверстиями, а задняя перегородка имеет перепускные клапаны.

Однако основным недостатком данного устройства является то, что оно не обеспечивает определение дроссельных и высотно-скоростных характеристик.

Целью изобретения является повышение точности измерения тяги и сокращение затрат при испытании авиационных двигателей в высотно-скоростных и климатических условиях, расширить диапазон имитируемых высотно-климатических условий, что позволит без проведения монтажных работ в ТБК перейти от схемы с разделяющей перегородкой к схеме с присоединенным трубопроводом.

Комбинированная схема с регулируемым перепуском из ресивера представляет собой объединение схем с разделяющей перегородкой и с присоединенным воздухопроводом. Данная схема расширяет диапазон воспроизводимых высотно-скоростных условий в ТБК. Для комбинированной схемы характерно саморегулирование газовоздушного потока контура ТБК, что упрощает поддержание имитируемой скорости при проверке пусковых свойств двигателя и на переходных режимах.

Поставленные задачи для конструкции решаются тем, что стенд выполнен в виде стенда для высотных испытаний двухконтурных турбореактивных двигателей. Стенд содержит термостатическую и эксгаустерную установки, термобарокамеру и размещенный внутри нее испытываемый двигатель, установленный на неподвижных стойках на динамометрической платформе, при этом воздушный тракт контура испытываемого двигателя сообщен со входом в термобарокамеру через регулируемое отверстие, внутренняя полость термобарокамеры разделена перегородкой, установленной в зоне выхлопа двигателя и снабжена перепускными клапанами.

Согласно изобретению термобарокамера снабжена подводящим трубопроводом с внешним дросселем от высотной линии и через колено соединено с ресивером, жестко установленным на динамометрической платформе, выход которого соосно соединен через лемнискатный насадок и расходомерный коллектор с входом испытуемого двигателя, сопло которого установлено с радиальным зазором и малым осевым перекрытием внутрь выхлопного трубопровода с эжектирующим насадком, закрепленного на разделяющей перегородке, при этом подводящий трубопровод с внешним дросселем соединен с трубой дросселя перепуска для прохода внутрь ресивера нагнетаемого воздуха, поступающего из внешнего трубопровода в термобарокамеру.

Поставленные задачи для условий эксплуатации стенда по схеме с присоединенным трубопроводом решаются таким способом функционирования стенда, что воздух от термостатической и эксгаустерной установки с избыточным давлением подводят к трубопроводу от высотной линии (8), трубопровод низкого давления (11) перекрывают до минимально потребного расхода воздуха для обдува испытуемого двигателя при его течении из входного отсека (9) в выходной отсек (1) через дроссель перепада (14), дроссель перепуска из ресивера (10) закрывают, при этом воздух через колено поступает в ресивер (7), расположенный внутри отсека (9), откуда через лемнискатный насадок (6), расходомерный коллектор (5) поступает на вход испытуемого двигателя (4), установленного на динамометрической платформе (12), а сопло испытуемого двигателя устанавливают с радиальным зазором 0,5 мм и осевым перекрытием внутрь выхлопного трубопровода с эжектирующим насадком (3), закрепленного на разделяющей перегородке (2), поступающий в отсек (1) газ откачивают эксгаустерной установкой.

Для условий эксплуатации стенда по схеме с разделяющей перегородкой решаются таким способом функционирования стенда, что воздух от холодильной и эксгаустерной установки с избыточным давлением подводят к трубопроводу низкого давления (11), трубопровод (8) перекрывают и полностью открывают трубопровод (11) для поступления воздуха в отсек (9) по оси ТБК, открывают дроссель перепуска (10) из ресивера и подают далее через лемнискатный насадок (6), расходомерный коллектор (5), двигатель(4), выхлопной трубопровод с эжектирующим насадком (3) с последующей откачкой из отсека (1) воздуха эксгаустерной установкой, при этом открытый дроссель (14) обеспечивает потребный расход воздуха для обдува испытуемого двигателя при его истечении из отсека (9) в отсек (1).

Для обоих вариантов функционирования по срезу сопла двигателя устанавливается статическое давление, которое соответствует заданной высоте полета, а по входу двигателя — полное давление, соответствующее заданным значениям скорости полета. Управление дросселями газовоздушного контура снаружи и внутри ТБК обеспечивает точную регулировку потребной величины имитируемой высоты и скорости полета.

На чертеже схематично представлен продольный разрез заявляемого стенда для высотных испытаний двухконтурных турбореактивных двигателей, комбинированная схема с регулируемым перепуском из ресивера, представляющая собой функциональное объединение схем с разделяющей перегородкой и с присоединенным воздухопроводом, реализующего два способа функционирования газовоздушного контура внутри ТБК. Такое объединение позволяет проводить весь объем испытаний без изменения компоновочной схемы внутри ТБК.

Стенд содержит термобарокамеру круглого сечения, внутренняя камера которой разделена перегородкой 2 на два отсека 1 (второй отсек) и 9 (первый отсек). В первом отсеке на неподвижных стойках 13, установленных на динамометрической платформе 12 установлен испытуемый двигатель 4. На той же динамометрической платформе в отсеке 9 установлен неподвижно ресивер 7, выход которого через лемнискатный насадок 6 соосно соединен с расходомерным коллектором 5 и далее со входом двигателя 4. Вход ресивера 7 соединен с трубопроводом высокого давления 8 и дросселем перепуска 10, выходом соединенного с отсеком 9. Отсек 9 в передней осевой части ТБК снабжен трубопроводом низкого давления 11. Сопло двигателя установлено с радиальным зазором 0,5 мм и малым осевым перекрытием внутрь выхлопного трубопровода с эжектирующим насадком 3, закрепленного на разделяющей перегородке 2. Разделяющая перегородка 2 снабжена выпускным дросселем 14. Стенд имеет термостатическую установку 16 и эксгаустерную установку 15.

Заявляемый стенд для высотных испытаний двухконтурных турбореактивных двигателей работает следующим образом.

Первый вариант соответствует схеме с присоединенным трубопроводом. Воздух от термостатической и эксгаустерной установки с избыточным давлением подводится к трубопроводу высокого давления 8. Трубопровод низкого давления 11 перекрывается практически полностью, так чтобы обеспечить минимально потребный расход воздуха для обдува двигателя при его течении из входного отсека 9 в выходной отсек 1 через дроссель перепуска 14. Дроссель перепуска из ресивера 10 закрывается. В результате воздух из трубопровода 8 через «колено» поступает в ресивер 7, расположенный внутри отсека 9. Откуда через лемнискатный насадок 6 расходомерный коллектор 5 поступает на вход двигателя 4. Сопло двигателя устанавливается с радиальным зазором 0,5 мм и малым осевым перекрытием внутрь выхлопного трубопровода с эжектирующим насадком 3, закрепленного на разделяющей перегородке 2. Истекая из сопла двигателя газ поступает в отсек 1, откуда откачивается эксгаустерной установкой.

Второй вариант соответствует схеме с разделяющей перегородкой. Воздух от холодильной и эксгаустерной установок с избыточным давлением подводится к трубопроводу низкого давления 11 и поступает в отсек 9. Трубопровод высокого давления 8 перекрывается. Направление входа воздуха — по оси ТБК. Дроссель перепуска из ресивера 10 открывается. Воздух через открытый дроссель перепуска поступает внутрь ресивера 7 и далее через лемнискатный насадок 6, расходомерный коллектор 5, двигатель 4, выхлопной трубопровод с эжектирующим насадком 3, откачивается из отсека 1 эксгаустерной установкой. Дроссель 14 обеспечивает минимально потребный расход воздуха для обдува двигателя при его течении из отсека 9 в отсек 1.

Для обоих вариантов по срезу сопла двигателя устанавливается статическое давление, которое соответствует заданной высоте полета, а по входу двигателя — полное давление, соответствующее заданным значениям скорости полета. Управление дросселями газовоздушного контура, а именно дросселями трубопроводов 8 и 11 снаружи и дросселями 10 и 14 внутри ТБК обеспечивает точную регулировку потребной величины имитируемой высоты и скорости полета.

Термодинамика

Новая физическая идея — использование детонационного горения вместо обычного, дефлаграционного — позволяет радикально улучшить характеристики реактивного двигателя.

Говоря о космических программах, мы в первую очередь думаем о мощных ракетах, которые выводят на орбиту космические корабли. Сердце ракеты-носителя — ее двигатели, создающие реактивную тягу. Ракетный двигатель — это сложнейшее энергопреобразующее устройство, во многом напоминающее живой организм со своим характером и манерами поведения, которое создается поколениями ученых и инженеров. Поэтому изменить что-то в работающей машине практически невозможно: ракетчики говорят: «Не мешай машине работать. » Такой консерватизм, хотя он многократно оправдан практикой космических пусков, все же тормозит ракетно-космическое двигателестроение — одну из самых наукоемких областей деятельности человека. Необходимость изменений назрела уже давно: для решения целого ряда задач нужны существенно более энергоэффективные двигатели, чем те, которые эксплуатируются сегодня и которые по своему совершенству достигли предела.

Нужны новые идеи, новые физические принципы. Ниже речь пойдет именно о такой идее и о ее воплощении в демонстрационном образце ракетного двигателя нового типа.

Дефлаграция и детонация

В большинстве существующих ракетных двигателей химическая энергия горючего преобразуется в тепло и механическую работу за счет медленного (дозвукового) горения — дефлаграции — при практически постоянном давлении: P=const . Однако, кроме дефлаграции, известен и другой режим горения — детонация. При детонации химическая реакция окисления горючего протекает в режиме самовоспламенения при высоких значениях температуры и давления за сильной ударной волной, бегущей с высокой сверхзвуковой скоростью. Если при дефлаграции углеводородного горючего мощность тепловыделения с единицы площади поверхности фронта реакции составляет

1 МВт/м2, то мощность тепловыделения в детонационном фронте на три-четыре порядка выше и может достигать 10000 МВт/м2 (выше мощности излучения с поверхности Солнца!). Кроме того, в отличие от продуктов медленного горения, продукты детонации обладают огромной кинетической энергией: скорость продуктов детонации в

20-25 раз выше скорости продуктов медленного горения. Возникают вопросы: нельзя ли в ракетном двигателе вместо дефлаграции использовать детонацию и приведет ли замена режима горения к повышению энергоэффективности двигателя?

Приведем простой пример, который иллюстрирует преимущества детонационного горения в ракетном двигателе над дефлаграционным. Рассмотрим три одинаковых камеры сгорания (КС) в виде трубы с одним закрытым и другим открытым концом, которые заполнены одинаковой горючей смесью при одинаковых условиях и поставлены закрытым концом вертикально на тягоизмерительные весы (рис. 1). Энергию зажигания будем считать пренебрежимо малой по сравнению с химической энергией горючего в трубе.

_max.png)

Рис. 1. Энергоэффективность детонационного двигателя

Пусть в первой трубе горючая смесь зажигается одним источником, например, автомобильной свечой, расположенной у закрытого конца. После зажигания вверх по трубе побежит медленное пламя, видимая скорость которого обычно не превышает 10 м/c, то есть много меньше скорости звука (около 340 м/с). Это означает, что давление в трубе P будет очень мало отличаться от атмосферного Pa , и показания весов практически не изменятся. Другими словами, такое (дефлаграционное) сжигание смеси фактически не приводит к появлению избыточного давления на закрытом конце трубы, и, следовательно, дополнительной силы, действующей на весы. В таких случаях говорят, что полезная работа цикла с P = Pa = const равна нулю и, следовательно, равен нулю термодинамический коэффициент полезного действия (КПД). Именно поэтому в существующих силовых установках горение организуется не при атмосферном, а при повышенном давлении P Pa , получаемом с помощью турбонасосов. В современных ракетных двигателях среднее давление в КС достигает 200-300 атм.

Попытаемся изменить ситуацию, установив во второй трубе множество источников зажигания, которые одновременно зажигают горючую смесь по всему объему. В этом случае давление в трубе P быстро возрастет, как правило, в семь-десять раз, и показания весов изменятся: на закрытый конец трубы в течение некоторого времени — времени истечения продуктов горения в атмосферу — будет действовать достаточно большая сила, которая способна совершить большую работу. Что же изменилось? Изменилась организация процесса горения в КС: вместо горения при постоянном давлении P = const мы организовали горение при постоянном объеме V = const .

Теперь вспомним о возможности организации детонационного горения нашей смеси и в третьей трубе вместо множества распределенных слабых источников зажигания установим, как и в первой трубе, один источник зажигания у закрытого конца трубы, но не слабый, а сильный — такой, который приведет к возникновению не пламени, а детонационной волны. Возникнув, детонационная волна побежит вверх по трубе с высокой сверхзвуковой скоростью (около 2000 м/с), так что вся смесь в трубе сгорит очень быстро, и давление в среднем повысится как при постоянном объеме — в семь-десять раз. При более детальном рассмотрении оказывается, что работа, совершенная в цикле с детонационным горением, будет даже выше, чем в цикле V = const .

Таким образом, при прочих равных условиях детонационное сгорание горючей смеси в КС позволяет получить максимальную полезную работу по сравнению с дефлаграционным горением при P = const и V = const , то есть позволяет получить максимальный термодинамический КПД . Если вместо существующих ракетных двигателей с дефлаграционным горением использовать двигатели с детонационным горением, то такие двигатели могли бы дать чрезвычайно большие выгоды. Этот результат был впервые получен нашим великим соотечественником академиком Яковом Борисовичем Зельдовичем еще в 1940 году, однако до сих пор не нашел практического применения. Основная причина этому — сложность организации управляемого детонационного горения штатных ракетных топлив.

Мощность тепловыделения в детонационном фронте на 3-4 порядка выше, чем во фронте обычного дефлаграционного горения и может превышать мощность излучения с поверхности Солнца. Скорость продуктов детонации в 20-25 раз выше скорости продуктов медленного горения

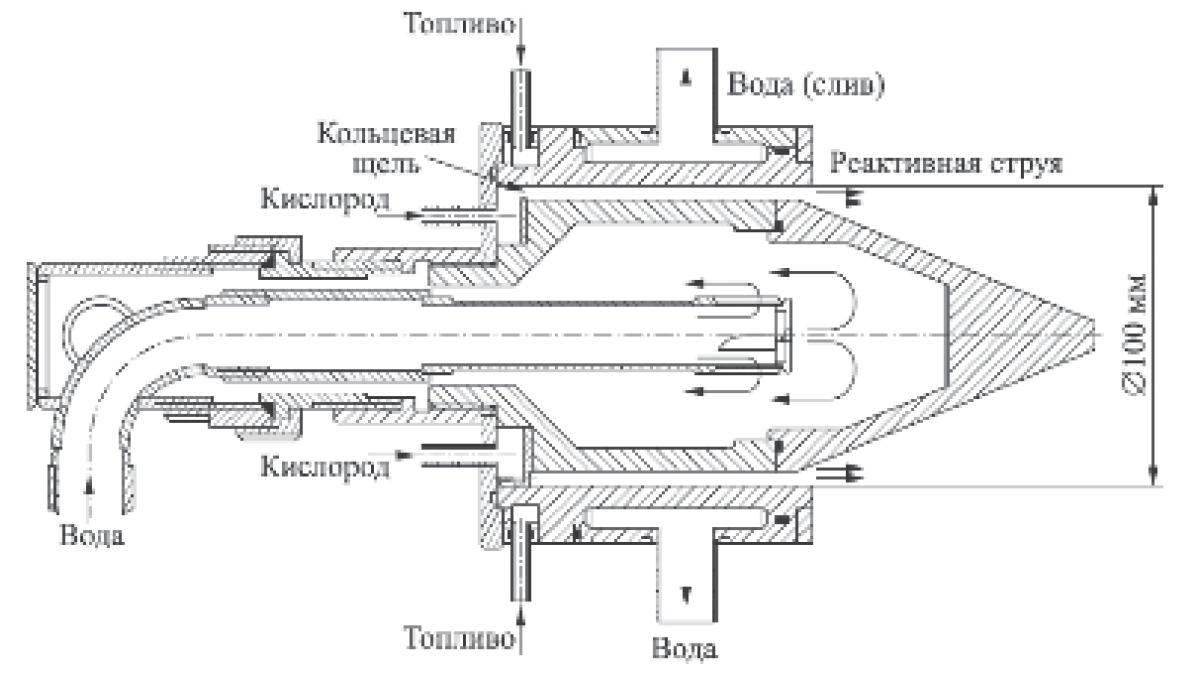

Демонстрационный образец ДРД, установленный на испытательном стенде

Фото: Сергей Фролов

Импульсный и непрерывный режимы

До настоящего времени предложено множество схем организации управляемого детонационного горения, включая схемы с импульсно-детонационным и с непрерывно-детонационным рабочим процессом. Импульсно-детонационный рабочий процесс основан на циклическом заполнении КС горючей смесью с последующим зажиганием, распространением детонации и истечением продуктов в окружающее пространство (как в третьей трубе в рассмотренном выше примере). Непрерывно-детонационный рабочий процесс основан на непрерывной подаче горючей смеси в КС и ее непрерывном сгорании в одной или нескольких детонационных волнах, непрерывно циркулирующих в тангенциальном направлении поперек потока.

Концепция КС с непрерывной детонацией предложена в 1959 году академиком Богданом Вячеславовичем Войцеховским и долгое время изучалась в Институте гидродинамики СО РАН. Простейшая непрерывно-детонационная КС представляет собой кольцевой канал, образованный стенками двух коаксиальных цилиндров (рис. 2). Если на днище кольцевого канала поместить смесительную головку, а другой конец канала оборудовать реактивным соплом, то получится проточный кольцевой реактивный двигатель. Детонационное горение в такой КС можно организовать, сжигая горючую смесь, подаваемую через смесительную головку, в детонационной волне, непрерывно циркулирующей над днищем. При этом в детонационной волне будет сгорать горючая смесь, вновь поступившая в КС за время одного оборота волны по окружности кольцевого канала. К другим достоинствам таких КС относят простоту конструкции, однократное зажигание, квазистационарное истечение продуктов детонации, высокую частоту циклов (килогерцы), малый продольный размер, низкий уровень эмиссии вредных веществ, низкий уровень шума и вибраций.

Заданный удельный импульс в детонационном ракетном двигателе достигается при значительно меньшем давлении, чем в традиционном жидкостном ракетном двигателе. Это позволит в перспективе кардинально изменить массогабаритные характеристики ракетных двигателей

Рис. 2. Схема детонационного ракетного двигателя

В рамках проекта Минобрнауки создан демонстрационный образец непрерывно-детонационного ракетного двигателя (ДРД) с КС диаметром 100 мм и шириной кольцевого канала 5 мм, который испытан при работе на топливных парах водород—кислород, сжиженный природный газ—кислород и пропан-бутан—кислород. Огневые испытания ДРД проводились на специально разработанном испытательном стенде. Длительность каждого огневого испытания — не более 2 с. За это время с помощью специальной диагностической аппаратуры регистрировались десятки тысяч оборотов детонационных волн в кольцевом канале КС. При работе ДРД на топливной паре водород—кислород впервые в мире экспериментально доказано, что термодинамический цикл с детонационным горением (цикл Зельдовича) на 7-8% эффективнее, чем термодинамический цикл с обычным горением при прочих равных условиях.

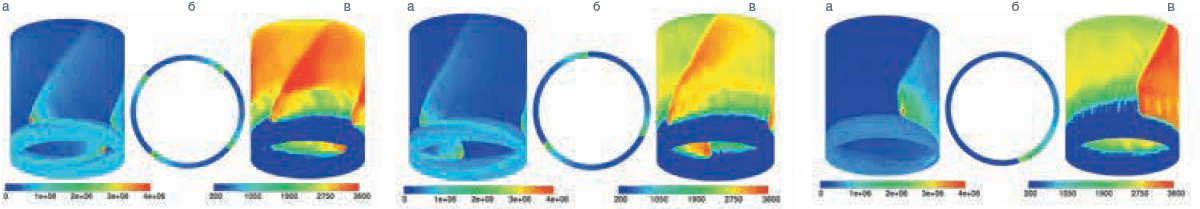

В рамках проекта создана уникальная, не имеющая мировых аналогов вычислительная технология, предназначенная для полномасштабного моделирования рабочего процесса в ДРД. Эта технология фактически позволяет проектировать двигатели нового типа. При сравнении результатов расчетов с измерениями оказалось, что расчет точно прогнозирует количество детонационных волн, циркулирующих в тангенциальном направлении в кольцевой КС ДРД заданной конструкции (четыре, три или одну волну, рис. 3). Расчет с приемлемой точностью предсказывает и рабочую частоту процесса, то есть дает значения скорости детонации, близкие к измеренным, и тягу, фактически развиваемую ДРД. Кроме того, расчет правильно предсказывает тенденции изменения параметров рабочего процесса при повышении расхода горючей смеси в ДРД заданной конструкции — как и в эксперименте, количество детонационных волн, частота вращения детонации и тяга при этом увеличиваются.

Рис. 3. Квазистационарные расчетные поля давления (а, б) и температуры (в) в условиях трех экспериментов (слева направо). Как и в экспериментах, в расчетах получены режимы с четырьмя, тремя и одной детонационными волнами

Основной показатель энергоэффективности ракетного двигателя — удельный импульс тяги, равный отношению тяги, развиваемой двигателем, к весовому секундному расходу горючей смеси. Удельный импульс измеряется в секундах (с). Зависимость удельного импульса тяги ДРД от среднего давления в КС, полученная в ходе огневых испытаний двигателя нового типа, такова, что удельный импульс увеличивается с ростом среднего давления в КС. Основной целевой показатель проекта — удельный импульс тяги 270 с в условиях на уровне моря — достигнут в огневых испытаниях при среднем давлении в КС, равном 32 атм. Измеренная тяга ДРД при этом превысила 3 кН.

При сравнении удельных характеристик ДРД с удельными характеристиками в традиционных жидкостных ракетных двигателях (ЖРД) оказывается, что заданный удельный импульс в ДРД достигается при значительно меньшем среднем давлении, чем в ЖРД. Так, в ДРД удельный импульс в 260 с достигается при давлении в КС всего 24 атм, тогда как удельный импульс 263,3 с в известном отечественном двигателе РД-107А достигается при давлении в КС 61,2 атм, которое в 2,5 раза выше. Отметим, что двигатель РД-107А работает на топливной паре керосин—кислород и используется в первой ступени ракеты-носителя «Союз-ФГ». Такое значительное снижение среднего давления в ДРД позволит в перспективе кардинально изменить массогабаритные характеристики ракетных двигателей и снизить требования к турбонасосным агрегатам.

Вот и новая идея, и новые физические принципы.

Один из результатов проекта — разработанное техническое задание на проведение опытно-конструкторской работы (ОКР) по созданию опытного образца ДРД. Основная проблема, которую планируется решить в рамках ОКР,— обеспечить непрерывную работу ДРД в течение длительного времени (десятки минут). Для этого потребуется разработать эффективную систему охлаждения стенок двигателя.

Ввиду своего прорывного характера задача создания практического ДРД, несомненно, должна стать одной из приоритетных задач отечественного космического двигателестроения.

Сергей Фролов, доктор физико-математических наук, Институт химической физики им. Н.Н. Семенова РАН, профессор НИЯУ-МИФИ

Газ вместо керосина

Кадр видеосъемки огневых испытаний ДРД

Фото: Сергей Фролов

В 2014-2016 годах Министерством образования и науки РФ поддержан проект «Разработка технологий использования сжиженного природного газа (метан, пропан, бутан) в качестве топлива для ракетно-космической техники нового поколения и создание стендового демонстрационного образца ракетного двигателя». Проект предусматривает создание демонстрационного образца непрерывно-детонационного ракетного двигателя (ДРД), работающего на топливной паре «сжиженный природный газ (СПГ)—кислород». Исполнитель проекта — Центр импульсно-детонационного горения Института химической физики РАН. Индустриальный партнер проекта — Тураевское машиностроительное конструкторское бюро «Союз». В заявке на проект целесообразность использования в жидкостном ракетном двигателе (ЖРД) непрерывно-детонационного горения объяснялась более высоким термодинамическим КПД по сравнению с традиционным циклом, использующим медленное горение, а целесообразность использования СПГ объяснялась целым рядом преимуществ по сравнению с керосином: повышенным удельным импульсом тяги, доступностью и дешевизной, существенно меньшим сажеобразованием при горении и более высокими экологическими характеристиками. Теоретически замена керосина на СПГ в традиционном ЖРД сулит повышение удельного импульса на 3-4%, а переход от традиционного ЖРД к ДРД — на 13-15%.

PDF-версия

- 26

- 27

- 28

- 29