IT News

IT News

- Новости науки

- Новости игр

- Новости IT

- Другие новости

- Физика

- Погода и климат

- Человеческое тело

- Подводный мир

- Все о транспорте

Last update Вс, 29 Янв 2017 11pm

Как устроен и как работает автомобиль?

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=»nofollow»> Печать

Дата Категория: Транспорт

Схема передачи энергии в автомобиле

Можно дать такое определение автомобилю: это механическое устройство, которое освобождает скрытую энергию бензина и, управляя освобожденной энергией, использует ее для вращения колес. Бензиновое топливо по очереди впрыскивается в каждый из цилиндров двигателя (рисунок выше), и там оно сгорает. Освобождающаяся при сгорании энергия двигает поршень цилиндра. Поршень идет вниз цилиндра как кулак, когда мы просовываем руку в рукав, и через коленчатый вал при помощи механизма сцепления передает, энергию в коробку передач.

После коробки передач энергия вращательного движения переходит на ведущий вал. Он вращается вместе с механизмом дифференциала. А дифференциал не только передает энергию ведущим колесным осям, установленным перпендикулярно ведущему валу, но и позволяет левому и правому колесу вращаться с разной скоростью, если это необходимо. Например, когда автомобиль движется на повороте.

Цикл работы двигателя внутреннего сгорания

Во время впуска топлива поршень идет вниз и в цилиндр втягивается смесь паров бензина и воздуха. Затем поршень поднимается — смесь сжимается. На свече зажигания появляется искра — топливная смесь воспламеняется, сгорает, — и высвободившаяся при сгорании энергия заставляет поршень идти вниз. В последнем, четвертом такте движения поршень снова поднимается и выталкивает отработавшие газы через выпускной клапан.

Образование горючей смеси

Схема зажигания

Акселератор помогает карбюратору приготовить нужное в данный момент количество топливной смеси, которая состоит из паров бензина и воздуха. Затем эта смесь втягивается в цилиндры и там воспламеняется при помощи свеч зажигания

Механизм управления двумя неодинаковыми движениями

Для того чтобы автомобиль мог плавно двигаться на поворотах, его колеса на внешней стороне колеи должны двигаться быстрее и проходить большее расстояние, чем колеса на внутренней стороне колеи. Такое возможно благодаря наличию в автомобиле механизма, который называется дифференциалом. Он представляет собой хитрый набор механических передач с зубчатыми колесами и шестеренками, которые соединяют ведущий вал с осями задних колес так, что каждое колесо может вращаться с нужной ему скоростью.

Как устроен ДВС: Устройство двигателя

В автомобилях наиболее часто используется четырехтактный двигатель с искровым зажиганием, то есть тот, чей поршень выполняет четыре движения, а реакция сгорания топлива вызвана искрой.

Поршневые движения называются Циклом Отто, имя которого происходит от имени изобретателя Николая Отто. Данный процесс приводит автомобиль в движение. Как устроен ДВС?

Если коротко: топливо втягивается в камеру сгорания и поджигается. Вырабатываемая энергия передается двигательной установке, а выхлопные газы удаляются. Все это делается с огромной скоростью и в относительно небольших масштабах. Однако этого объяснения нам недостаточно, поэтому мы углубимся в детали.

Видео про то как устроен ДВС внизу страницы

Схема работы четырехтактного ДВС

- Первым тактом из четырех поршневых движений является всасывание. Поршень движется вниз в герметичный цилиндр, всасывая в него смесь воздуха и топлива. Смесь подается в цилиндр благодаря системе впрыска, в которой также используется небольшой поршень. Он выталкивает небольшие порции топлива через узкое сопло, в результате чего они попадают в цилиндр в виде тумана.

- Второй такт — это сжатие. Поршень, находящийся теперь глубоко внутри цилиндра, начинает двигаться наружу, что означает, что извлеченное топливо «сжимается». Свеча зажигания генерирует искру, и смесь взрывается.

- Третий такт — толчок. Взрыв толкает поршень обратно внутрь цилиндра. Поскольку поршень соединяется с коленчатым валом с помощью шатуна специальной формы, его работа вызывает вращение вала. По-человечески говоря: толкаемый поршень перемещает вал, который начинает вращаться. Таким образом, энергия, генерируемая взрывом, может передаваться двигательной системе и водитель может контролировать ускорение с помощью сцепления и трансмиссии.

- Четвертый такт — выхлоп. В конце цикла открывается клапан через который газы, остающиеся после сгорания, вытесняются из цилиндра. Затем поршень снова движется наверх. Добавим, что подача воздуха и выхлопные газы снаружи отвечают не за сам цилиндр, а за систему газораспределения, то есть, проще говоря, зубчатый ремень, зубчатое колесо или вал с выступающими элементами, которые вращают и открывают или закрывают клапаны в нужные моменты.

После четвертого такта процесс повторяется. Другая часть смеси всасывается, сжимается, взрыв вызывает толкание поршня назад, и коленчатый вал движется, остаточные газы выпускаются. И так до тех пор, пока мы не достигнем нашей цели. Все это происходит чрезвычайно быстро. Вал может вращаться от десятка до ста раз в секунду и это далеко не единственное что удивляет при понимании как устроен ДВС.

Конструкция ДВС: Что еще есть в двигателе?

Цилиндры, коленчатый вал, распределительный вал — все это находится в чугунном корпусе. Стоит упомянуть маховик. Хотя коленчатый вал двигает только один поршень (рабочий), сам поршень делает четыре из них. Сжатие, которое требует много энергии, является особенно проблематичным, что приводит к снижению скорости вращения вала. Для равномерной работы используется маховик весом около 10 кг, который поддерживает частоту вращения двигателя с помощью массы.

Во время работы двигатель нагревается, поэтому используется охлаждающая жидкость. Жидкость протекает по различным каналам. Термостат является устройством, которое открывает или закрывает каналы под воздействием температуры. В свою очередь, моторное масло необходимо для уменьшения трения, возникающего при перемещении многочисленных компонентов. Кстати, он поглощает часть тепла, вырабатываемого двигателем, как и охлаждающая жидкость.

Компания MAHLE начала производить высокопроизводительные алюминиевые поршни впервые с помощью технологии 3D-печати

В рамках сотрудничества с производителем спортивных автомобилей Porsche и машиностроительной фирмой Trumpf компания MAHLE впервые произвела высокопроизводительные алюминиевые поршни с помощью 3D-печати. Поршни были успешно протестированы на стенде для испытаний двигателя спортивного автомобиля Porsche 911 GT2 RS. Когда стандартные кованые поршни достигают предела своих эксплуатационных возможностей, вполне возможно, что мощность двигателя Porsche 700 л.с. может быть увеличена на 30 л.с. при соответствующем увеличении КПД. Компания MAHLE целенаправленно развивает свой опыт в области 3D-печати, чтобы в будущем оказывать поддержку своим клиентам в сфере альтернативных приводов, в том числе электрических, путем поставки подходящих компонентов для приводов, систем терморегулирования и мехатроники в кратчайшие сроки.

- HOME

- Новости и пресса

- Пресса

- Пресс-релиз [PDF; 300 KB]

Командная работа: Шесть поршней бионической конструкции, изготовленных компанией MAHLE с использованием 3D-печати, работают под капотом Porsche 911 GT2 RS

Многослойный подход: Лазер расплавляет около 1200 слоев порошкового сплава для поршня MAHLE, формируя заготовки.

Опыт: Финишная обработка напечатанной заготовки требует больших усилий: результат должен соответствовать строгим стандартам MAHLE.

Точность: Юбка и стенка юбки напечатанного поршня проходят испытания — 100-летний опыт изготовления поршней гарантирует безупречный результат.

Мощность: Поршни MAHLE, изготовленные на 3D-принтере, повышают производительность двигателя Porsche 911 GT2 RS, одновременно делая его более экономичным

В этом видео мы предлагаем заглянуть за кулисы производства изготовленных с помощью 3D-печати поршней с бионическим дизайном.

- Аддитивное производство: совместный проект с компаниями Porsche и Trumpf позволил получить первый в мире поршень с помощью 3D-печати

- Успешное тестирование на Porsche 911 GT2 RS: 200-часовые испытания на прочность на испытательном стенде в самых тяжелых условиях

- Напечатанный на 3D-принтере поршень увеличивает производительность и эффективность привода мощностью 700 л.с.

- Кроме того, компания MAHLE целенаправленно развивает свой опыт в 3D-печати для использования этой технологии в области альтернативных приводов

«Результаты проекта подтверждают большой потенциал технологии 3D-печати и доказывают особую компетентность MAHLE в области производства мелких и ограниченных серий высокопроизводительных компонентов, а также в области прототипирования и послепродажного обслуживания», — говорит доктор Мартин Бергер, руководитель отдела корпоративных исследований и передового инжиниринга в компании MAHLE

Франк Иккингер, руководитель проекта от компании Porsche, комментирует: «Благодаря тесному сотрудничеству всех участников мы смогли продемонстрировать потенциал аддитивного производства на примере нашего мощного спорткара Porsche 911 GT2 RS, открыв тем самым дорогу для использования этой технологии в приводах будущего». С технологической точки зрения для нас это начало новой главы, открывающей совершенно новые возможности в проектировании и производстве». Штеффен Рюблинг, руководитель проекта в компании Trumpf, также видит большие возможности для 3D-печати в будущих производственных процессах. «Проект показывает, как 3D-печать может быть использована для дальнейшего улучшения компонентов, потенциал производительности которых уже исчерпан десятилетиями разработок. Это будет выгодно и для многих других отраслей, таких как авиакосмическая промышленность и энергетика».

Бионическая конструкция снижает вес поршня и увеличивает максимальную частоту вращения двигателя

Новый процесс представляет собой вариант реализации так называемого бионического дизайна. При таком подходе, который имитирует естественные структуры, такие как человеческий скелет, материал добавляется только в нагруженные участки, при этом структура поршня адаптируется к нагрузке. Это экономит материал и позволяет сделать напечатанный на 3D-принтере поршень на 20% легче по сравнению с обычным аналогом, при этом повышая его жесткость.

Кроме того, разработчики MAHLE представили оптимально расположенный охлаждающий туннель специальной формы рядом с поршневыми кольцами. Эта концепция основывается на глубоких знаниях MAHLE в области термических процессов в поршне и ее реализация возможна только при использовании 3D-печати. Охлаждающий туннель снижает температурную нагрузку на так называемую верхнюю часть поршня, находящуюся под особенно сильным давлением, оптимизируя таким образом процесс сгорания и создавая тем самым условия для достижения более высоких максимальных оборотов двигателя.

Новый производственный процесс основывается на использовании специального алюминиевого сплава, разработанного компанией MAHLE и имеющего длительную историю успешного применения в литых поршнях. Сплав распыляется в мелкодисперсный порошок, а затем печатается в рамках процесса, известного как лазерный синтез металлов (ЛСМ). Лазерный луч расплавляет порошок до желаемой толщины слоя, после чего сверху наносится новый слой, в результате чего поршень наращивается по одному слою за раз. Используя этот метод, специалист по 3D-печати, компания Trumpf изготавливает заготовки поршней, состоящие примерно из 1200 слоев, приблизительно за 12 часов.

«Этот проект был сопряжен с многочисленными трудностями. Начиная с проектирования поршня и заканчивая спецификацией материала и установкой соответствующих параметров печати. Нам пришлось выполнить множество тонких регулировок для достижения оптимального результата», — объясняет Фолькер Шалль, начальник отдела передового инжиниринга в MAHLE. «Теперь мы не только освоили техническую сторону вопроса, но и можем определить, как встроить этот метод в существующие производственные процессы».

Высокое качество, подтвержденное строгими испытаниями

Затем заготовка поршня проходит финишную обработку, измеряется и тестируется в компании MAHLE. Заготовка должна соответствовать тем же строгим стандартам, что и обычная деталь, изготавливаемая на заводе. Особое внимание уделяется центральной части поршня, известной как юбка, и точке, в которой он соединяется с штоком — отверстием в штифте. Эти области подвергаются испытаниям на пульсацию и отрыв юбки; таким образом, инженеры MAHLE могут имитировать нагрузки, которые будут возникать при дальнейшей эксплуатации

Помимо резки открытых поршней для анализа, партнер по проекту Zeiss провел многочисленные неразрушающие испытания с использованием таких процедур, как КТ-сканирование, 3D-сканирование и микроскопия. Результаты показали, что напечатанный на 3D-принтере поршень соответствует тем же высоким стандартам качества, что и стандартный поршень. Когда дело дошло до практических испытаний, шесть поршней были установлены в двигатель Porsche 911 GT2 RS, а приводной блок успешно прошел 200 часов испытаний на прочность в самых тяжелых условиях на испытательном стенде. Это составило около 6000 км при средней скорости 250 км/ч, включая остановки для дозаправки, и около 135 часов работы при полной загрузке. Испытательный пробег также включал в себя 25 часов нагрузки на прокрутку двигателя, т.е. моделирование режима обгона транспортного средства.

Дополнительный охладитель воздуха наддува для еще большей эффективности

Еще одним подтверждением преимуществ 3D-печати является дополнительный охладитель воздуха наддува, разработанный в рамках совместного проекта с компаниями Porsche и Trumpf. Спрятанный в воздушной трубе между турбонаддувом и оригинальным охладителем наддувочного воздуха, этот дополнительный компонент имеет значительно большую поверхность теплообмена благодаря возможностям, открываемым 3D-печатью. Это позволяет оптимизировать управление потоком и охлаждение, что приводит к снижению температуры всасываемого воздуха, увеличению мощности двигателя и снижению расхода топлива

Компания MAHLE углубляет свой опыт в области 3D-печати

Компания MAHLE намерена использовать потенциал новых процессов производства, таких как 3D-печать, для реализации своих дальнейших проектов и целенаправленно расширяет свою компетентность в этой области. Сокращение сроков разработки и производства является большим преимуществом. Это особенно актуально, когда речь идет о новых технологиях, например, в области электромобилей, где требуются компоненты теплового управления со сложной структурой для обеспечения охлаждения и кондиционирования воздуха в машинах, корпусах двигателей или трансмиссий, а также в аккумуляторных установках. Среди других примеров — оптимизированные компоненты на периферии двигателя, такие как воздушные пути, корпуса фильтров и компоненты управления подачей масла

Были также определены области потребностей в отношении разработки небольших партий и выпуска снятых с производства компонентов для снабжения рынка запчастей для старых автомобилей. Другими перспективными областями применения являются быстрое создание прототипов, т.е. быстрое изготовление деталей для испытаний, а также обратный инжиниринг — воспроизведение компонентов с помощью 3D-сканирования.

О компании MAHLE

MAHLE является ведущим международным партнером по разработке и поставщиком в сфере автомобильной промышленности, а также выступает пионером во многих областях. Ассортимент продукции компании охватывает все важнейшие направления в автомобилестроении — как для автомобилей с двигателями внутреннего сгорания, так и для электромобилей. В 2019 году объем продаж группы составил около 12,0 млрд евро.

О компании MAHLE Aftermarket

MAHLE Aftermarket, подразделение, специализирующееся на запасных частях, использует опыт серийного производства оригинального оборудования в своем ассортименте автомобильных запчастей и снабжении ими торговых партнеров. В ассортимент подразделения также входят продукция, разработанная компанией MAHLE Service Solutions для оборудования СТО, а также комплексные услуги и индивидуальные программы обучения. MAHLE Aftermarket представлена в 25 представительствах и офисах продаж по всему миру, в которых работает около 1 700 сотрудников. В 2019 году объем продаж этой структурной единицы превысил 950 миллионов евро.

Повышение эксплуатационного ресурса поршневого двигателя

Поршневые двигатели широко используются для получения энергии в различных областях науки и техники, в первую очередь в автомобильной промышленности. В процессе проектирования, крайне важно быть уверенным в том, что все части двигателя способны выдерживать высокие напряжения и нагрузки, что в свою очередь продлевает срок его эксплуатации. В данной статье мы проанализируем износ шатунов двигателя.

Преобразование давления во вращательное движение

Большинство двигателей современных средств передвижения используют возвратно-поступательный поршневой механизм в качестве источника своей энергии. В поршневом двигателе внутреннего сгорания, топливо смешивается с окислителем в камере сгорания. Сгорание заставляет газы расширяться, оказывая давление на поршень двигателя и выталкивая его из камеры. Линейное перемещение поршня преобразуется во вращательное движение посредством шатуна, который соединяет поршень с коленчатым валом. Это непрерывное движение вызывает большие напряжения в шатуне — нагрузка, которая возрастает с увеличением оборотов двигателя.

В поршневых двигателях, решающее значение имеет анализ работы каждого компонента, поскольку отказ одной части часто означает замену всего двигателя. Для оптимизации конструкции двигателя и гарантии длительного срока его эксплуатации, можно проанализировать работу шатунов с точки зрения их износостойкости.

Механические напряжения и усталость поршневого двигателя

В модели расчета многоцикловой усталости при возвратно-поступательном движении поршня рассматривается пример трех-цилиндрового поршневого двигателя, собранный в модуле Динамика многотельных систем. В этом двигателе маховик установлен в коленвале, и эта сборка поддерживается с обоих концов подшипниками скольжения. Данная модель содержит три комплекта цилиндров, поршни и идентичные шатуны. Шарнирные стыки используются для соединения нижних концов шатунов к общему коленвалу, а также для соединения поршней и шатунов в вершней части. Призматическое соединение используется для соединения каждого из цилиндров с поршнем.

Геометрия двигателя.

Предполагается, что кроме подвижной центральной части шатуна, все остальные компоненты двигателя являются жесткими. Цилиндры закреплены, а другие части двигателя имеют возможность свободно перемещаться в пространстве. Двигатель в сборке работает в режиме 1000 оборотов в минуту, при этом данные для конструкционной стали показывают, что предел усталости наступает при 210 МПа.

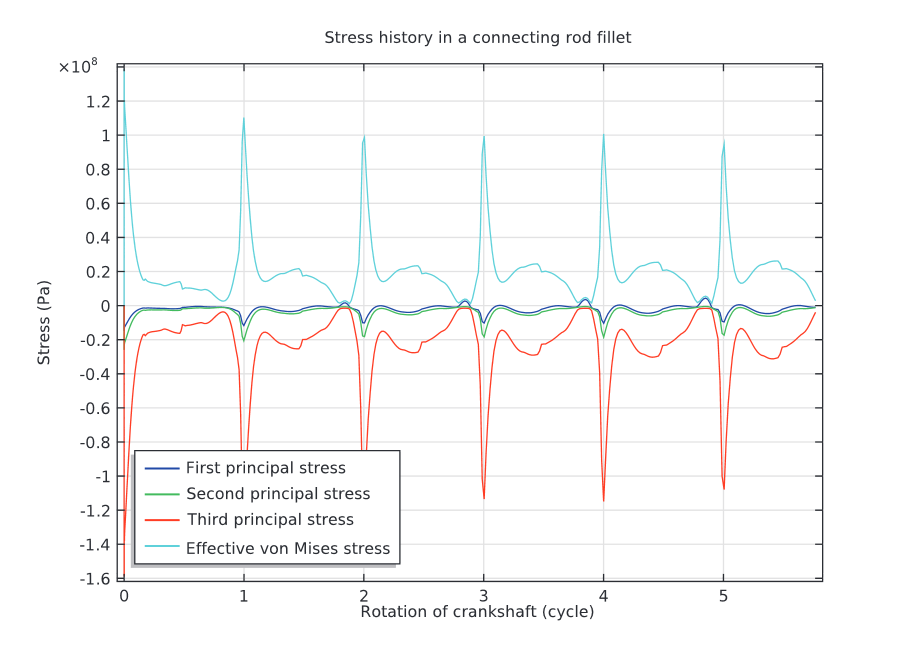

Наш анализ начинается с расчета временной зависимости напряжения в центральной части шатуна, так как концентрация напряжений, в силу геометрических соображений, предполагается именно в этой области. После нескольких оборотов, двигатель выходит на стационарный режим. Начиная с третьего цикла, зависимость напряжения от времени практически повторяется для каждого цикла, как показано на графике ниже. Третье главное напряжение преобладает во временной зависимости напряжения шатуна, так как часть его подвергается сжатию все время. Поскольку значения первого и второго главных напряжений малы по сравнению с третьим, мы можем рассматривать напряженное состояние в центральной части шатуна, как одноосное. Так как напряжения по Мизесу больше подходят для многоосной нагрузки, мы используем главное напряжение в качестве амплитуды напряжения в соотношении Баскина.

Временная зависимость напряжения в центральной части шатуна.

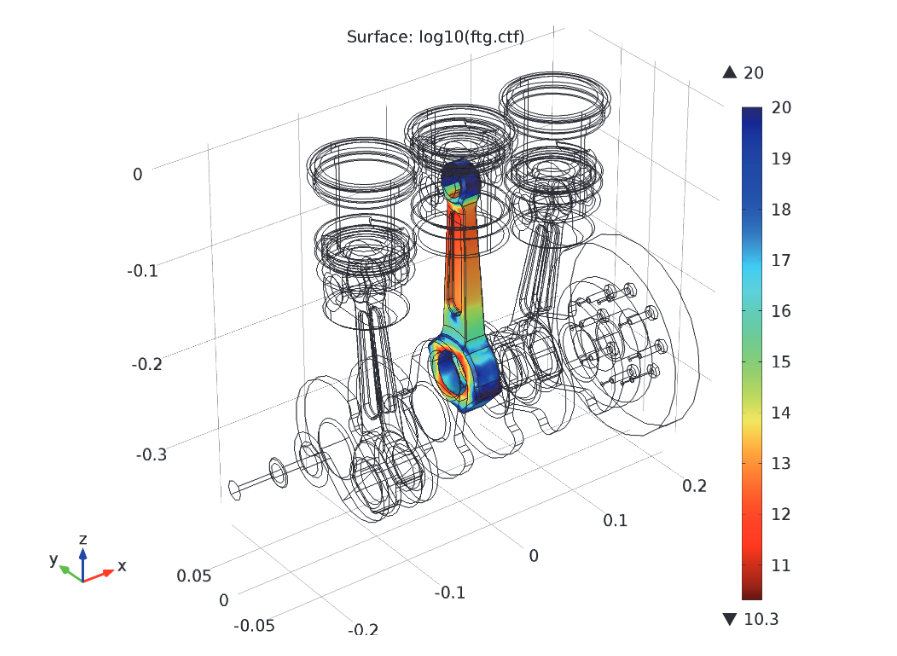

Следующий рисунок связан с прогнозом усталостной долговечности шатуна — времени до его усталостного разрушения. Сфокусируем наше внимание на центральной части около верхнего конца шатуна. Согласно модели Баскина, усталостная долговечность предсказывается на уровне двадцати пяти миллиардов циклов, что является чрезвычайно хорошим показателем. Хотя предел прочности не определяется в модели Баскина, соотношение может быть использовано для обратного расчета усталостной долговечности исходя из напряжения выносливости — 245 миллионов циклов. Поскольку прогноз модели дает большее значение времени жизни, чем обратные вычисления усталостной долговечности при пределе выносливости, мы можем предположить, что напряжение внутри сборки двигателя лежит ниже предела усталости, которое, как мы отмечали ранее, составляет величину 210 МПа для используемого материала, и, таким образом, шатун имеет неограниченный срок эксплуатации.

Прогноз усталостной долговечности шатуна.

Первоначальный график временной зависимости напряжения также показывает, что шатун спроектирован с неограниченным ресурсом эксплуатации. С диапазоном главного напряжения около 110 МПа, амплитуда напряжения имеет значение близкое к 55 МПа, что ниже усталостного предела для материала.