Выбор материала для поршня двигателя внутреннего сгорания, работающего при температурах до 600 г

Выбор материала для поршня двигателя внутреннего сгорания, работающего при температурах до 600 г

Главная > Реферат >Промышленность, производство

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра материаловедения и физики металлов

по дисциплине «Физическое материаловедение»

Тема «Выбор материала для поршня двигателя внутреннего сгорания, работающего при температурах до С»

Разработал(а) студент(ка) И.В.Кузнецова

Подпись, дата Инициалы, фамилия

Подпись, дата Инициалы, фамилия

Члены комиссии _______________________________________

Подпись, дата Инициалы, фамилия

Подпись, дата Инициалы, фамилия

Подпись, дата Инициалы, фамилия

Защищена ___________________ Оценка _____________________________

ГОУ ВПО Воронежский государственный технический университет

Кафедра материаловедения и физики металлов

Задание на курсовую работу

Выбрать материал для поршней двигателей внутреннего сгорания, работающих при температурах до С

В содержании курсовой работе по обоснованному выбору материала для указанного изделия должны быть отражены следующие этапы:

1 Анализ условий работы материала в изделии и комплекс технических требований к нему.

2 Поиск и обоснование выбора материала на основе заданных параметров прочности и пластичности.

3 Выбор методов и оборудования для определения структуры и свойств, контроля качества термообработки.

4 Установление режимов при термообработке, обеспечивающих достижение заданных свойств.

5 Анализ возможных дефектов при термообработке и способы их предотвращения или устранения.

6 Оценка показателей (технических, технологических, эксплуатационных и др.) выбранного материала.

Подпись, дата Инициалы, фамилия

Задание приняла студентка И.В.Кузнецова

Подпись, дата Инициалы, фамилия

Дата выдачи задания _______________________________________________________

Дата сдачи курсовой работы ___________________________________________________

Задание на курсовую работу 2

Замечания руководителя 3

1 Анализ условий работы материала и комплекс технических требований

2 Поиск и обоснованный выбор материала на основе заданных параметров 8

3 Выбор методов и оборудования для определения структуры и свойств

4 Установление режимов термообработки, ТМО, обеспечивающих

достижение заданных свойств 14

5 Анализ возможных дефектов при термообработке и способы их

предотвращения или устранения 16

6 Оценка показателей выбранного металла 18

Список литературы 20

Выбор материала для производства определенных деталей, а также метод их упрочнения, определяются в первую очередь условиями работы деталей, величиной и характером напряжений, возникающих в процессе эксплуатации, а также размерами и формами деталей. Для определения механических свойств материалов проводят механические испытания, которые с наибольшей полнотой будут характеризовать надежность работы соответствующих изделий в заданных условиях службы.

Курсовая работа связана с практической проблемой выбора материала, способа его обработки и контроля качества на всех этапах. Выполнение этой задачи не только закрепит полученные теоретические знания, но и поможет приобрести практические навыки.

1 Анализ условий работы материала и комплекс технических требований к нему

Поршень — в двигателе внутреннего сгорания — деталь, предназначенная для циклического восприятия давления расширяющихся газов и преобразования его в поступательное механическое движение, воспринимаемое далее кривошипно-шатунным механизмом. Как правило, оснащён поршневыми кольцами для улучшения герметичности системы цилиндр — поршень. В поршневых компрессорах для воздуха, фреона или другого газа его роль прямо противоположная — приводимый в движение кривошипно-шатунным механизмом, поршень сжимает газ, поступивший в камеру на этапе впуска газа.

Сложная конфигурация поршня, быстро меняющиеся по величине и направлению тепловые потоки, воздействующие на его элементы, приводят к неравномерному распределению температур по его объему и, как следствие, к значительным переменным по времени локальным термическим напряжениям и деформациям.

Во-первых поршень, перемещаясь в цилиндре, позволяет расширяться сжатым газам, продукту горения топлива, и совершать механическую работу. Следовательно, он должен сопротивляться высокой температуре, давлению газов и надежно уплотнять канал цилиндра. Во-вторых , представляя собой вместе с цилиндром и поршневыми кольцами линейный подшипник скольжения, он должен наилучшим образом отвечать требованиям пары трения с целью минимизировать механические потери и, как следствие, износ. В-третьих, испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, он должен выдерживать механическое воздействие. В-четвертых, совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно-шатунный механизм инерционными силами.

Существенным моментом в конструкции, как мы выяснили, является материал, из которого поршень изготовлен.

К материалам, применяемым для изготовления поршней автотракторных двигателей, предъявляются следующие требования: высокая механическая прочность; малая плотность; хорошая теплопроводность; малый коэффициент линейного расширения; высокая коррозионная стойкость; хорошие антифрикционные свойства[1].

2 Поиск и обоснованный выбор материала на основе заданных параметров

Из анализа условий работы детали и комплекса требований к нему, а также его экономических показателей известно, что для изготовления поршней в настоящее время в основном используют алюминиевые сплавы, реже серый чугун, а также композиционные материалы, и в отдельных случаях стали.

Рассмотрим в качестве возможного материала следующие марки сплавов: Д16 , АК4-1,СЧ-45, 20Х3МВФ, 03Н18К9М5Т

Химический состав данных сплавов указан в таблицах 1,2 и 3

Таблица 1.Химический состав алюминиевых сплавов

Поршень двигателя: конструктивные элементы, признаки и причины их износа

- Конструкция поршня

- Причины износа поршня

Конструкция поршня

Поршень двигателя внутреннего сгорания представляет собой деталь цилиндрической формы, которая двигается внутри цилиндра и отвечает за преобразование энергии газов в энергию поступательного движения.

Стандартный поршень ДВС состоит из 3 основных элементов: днища, уплотняющей и направляющей частей.

Днище (или головка) служит для восприятия тепловой нагрузки и газовых сил, образующихся вследствие сгорания топливно-воздушной смеси.

Уплотняющая часть, состоящая из нескольких поршневых колец, отводит тепло от поршня к цилиндру и препятствует прорыву газов.

Направляющая часть (юбка) поддерживает положение поршня и передает боковое усилие на стенки цилиндра.

Далее каждая из этих частей будет рассмотрена более подробно.

Днище поршня

Днище поршня может иметь разную форму, что зависит от типа двигателя, особенностей смесеобразования и газообмена в цилиндре, расположения форсунок, свечей и клапанов.

Детали с выпуклым днищем обладают повышенной прочностью, однако они работают в камере сгорания линзовидной формы, что увеличивает теплоотдачу и механические потери.

Поршни с вогнутым днищем используются в дизельных моторах и бензиновых двигателях с высокой степенью сжатия. Они образуют компактную форму камеры сгорания, однако более склонны к образованию нагара.

Наиболее простыми и распространенными являются поршни с плоскими днищами. Ими оснащаются многие бензиновые двигатели, а также дизельные ДВС вихрекамерного и предкамерного типа.

Днище поршня принимает на себя основную термическую нагрузку, поэтому толщина поршня в этой части больше, чем в других. Чем днище толще, тем больше масса детали, но меньше ее нагрев.

Стандартная толщина днища поршня в обычных двигателях – 7-9 мм, в турбомоторах – 11 мм, в дизельных ДВС – 10-16 мм.

В целях увеличения прочности, снижения вероятности перегрева и прогорания некоторые виды поршней в области днища и канавки первого компрессионного кольца подвергаются твердому анодированию. В ходе этой операции верхний тонкий слой алюминия преобразуется в керамическое покрытие толщиной 8-12 мкм.

Уплотняющая часть

Уплотняющую часть поршня составляют поршневые кольца: в современных двигателях используется, как правило, три кольца – одно маслосъемное и два компрессионных.

Компрессионные кольца предотвращают попадание отработавших газов из камеры сгорания в картер двигателя. По форме они могут быть трапециевидными, коническими или бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса данной детали, ее канавку укрепляют при помощи стальной вставки.

Маслосъемные кольца предназначены для удаления излишков масла и предупреждения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца. Через них масло, удаленное со стенок цилиндра, поступает внутрь поршня, а затем попадает в поддон картера двигателя.

Некоторые виды маслосъемных колец оснащены пружинным расширителем.

Диаметр уплотняющей части поршня меньше, чем направляющей. Это связано с повышенным нагревом детали в районе колец. Жаровый пояс имеет еще меньший диаметр, что позволяет избежать задиров и заклинивания колец в канавках после термического расширения поршня.

Для уплотнения поршня наибольшее значение имеет материал и качество колец. Чугунные маслосъемные кольца намного надежнее и проще в установке, чем составные. При перегреве их упругость не снижается, поэтому не возникает таких проблем как выброс масла, пропуск газов в картер и пр.

Направляющая часть

Направляющую (тронковую) часть поршня называют юбкой. С внутренней стороны она имеет бобышки (приливы), в которых располагается отверстие под поршневой палец. Для фиксации пальца предусмотрены специальные канавки.

Нижняя кромка юбки снабжена буртиком для последующей механической обработки и подгонки поршня. Буртик растачивается с внутренней стороны в том случае, если поршень слишком тяжелый. В местах расположения отверстий под поршневой палец с наружной части юбки вырезаются специальные углубления. Эти зоны не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Чтобы поршень свободно перемещался в цилиндре, между юбкой и стенками гильзы предусмотрен зазор, величина которого зависит от линейного расширения металла пары «поршень-цилиндр» при нормальной работе ДВС.

Перегрев грозит чрезмерным расширением поршня, образованием на нем задиров и заклиниванием. Однако решать проблему выставлением большого зазора не рекомендуется – это не только снижает уплотняющие свойства поршня, но и грозит выходом двигателя из строя.

Поверхности юбки воспринимают силы бокового давления, в процессе движения поршня испытывают повышенное трение и нагрев. Именно поэтому многие автопроизводители еще на этапе производства поршней наносят на юбки антифрикционное покрытие (АФП), что позволяет не только защитить детали от усиленного износа, но и облегчить приработку на новом двигателе.

Существуют АФП, которые можно наносить не только в заводских условиях, но и в обычных мастерских, гаражах и прочих помещениях, не оборудованных специальными приспособлениями.

Одним из таких материалов является антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Одним из таких материалов является антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Аэрозольная упаковка делает процесс нанесения этого состава простым и удобным. Полимеризация АФП возможна как при комнатной температуре, так и при нагреве.

Опыт использования покрытия показал, что оно эффективно снижает трение, предотвращает скачкообразное движение и задиры, сохраняет работоспособность двигателя даже в режиме масляного голодания.

Материал устойчив к длительному воздействию моторного масла и при правильной предварительной подготовке поверхностей не теряет своих свойств на протяжении долгого времени.

MODENGY Для деталей ДВС доступно в наборе со Специальным очистителем-активатором MODENGY, который не только очищает и обезжиривает, но и гарантирует отличную адгезию покрытия.

Причины износа поршня

Поршень, как и любой другой рабочий элемент двигателя, подвержен механическим повреждениям и износу.

Ежедневная эксплуатация автомобиля способствует выработке ресурса деталей, на что указывает:

- Повышенный расход масла

- Синий дым из выхлопной трубы

- Нагар на свечах зажигания

- Нестабильная работа ДВС на холостых оборотах (вибрация рычага КПП)

- Увеличение расхода топлива в 2 и более раз

- Снижение мощности двигателя и т.д.

Все это свидетельствует о некорректной работе двигателя, в частности, поршневой группы. Далее отметим, какие проблемы для нее наиболее актуальны.

Задиры и нагар на днище поршня

Появляются вследствие перегрева поршня из-за нарушения процесса сгорания, деформации и/или засорения масляной форсунки, несоответствия размера детали рекомендованным, неисправности системы охлаждения, уменьшения зазора в верхней части рабочей поверхности.

Следы от ударов на днище поршня

Свидетельствуют о слишком большом выступе поршня, неверной посадке клапана, слишком малом зазоре в клапанном приводе, отложениях масляного нагара на днище поршня, неподходящем уплотнении ГБЦ, некорректно выставленным фазам газораспределения.

Наплавления и расплавление металла на поверхностях

Указывают на неравномерный впрыск топлива, позднее зажигание, недостаточное сжатие смеси, неверный момент начала впрыска и его количество, неисправность впрыскивающих форсунок.

Трещины на днище поршня и в полости камеры сгорания

Говорят о недостаточной компрессии в цилиндрах, плохом охлаждении поршня, некорректном впрыске смеси. Трещины могут появиться при установке поршней в неподходящей к ним по форме полости камеры сгорания.

Повреждения поршневые колец

Возникают вследствие неправильной установки поршней, избытке топлива в камере сгорания, вибрации самих поршневых колец, сильном осевом износе кольцевой канавки.

Радиальный износ поршня

Наблюдается из-за избыточного количества топлива в камере сгорания. Такая проблема является следствием сбоев в процессе приготовления смеси, нарушения процесса сгорания, недостаточного давлении сжатия. Осевой износ возникает в результате загрязнения поршня во время приработки ДВС.

Износ юбки поршня

Повреждения на юбке могут возникать по нескольким причинам. Ассиметричное пятно контакта на боковой поверхности тронка обычно вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра, большим люфтом шатунного подшипника, наклонно просверленными отверстиями в головках шатунов.

Задиры образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом запуске двигателя.

Поверхности трения юбки поршней истираются также из-за попадания топлива в масло, неисправного пускового устройства холодного двигателя, недостаточного сжатия, перебоев в зажигании и работе ДВС на переобогащенной воздушно-топливной смеси.

Кавитация гильз

Кавитация – основная причина выхода гильз из строя. Это явление вызвано недостатком охлаждения, слишком низкой или высокой температурой, применением неподходящей охлаждающей жидкости, неправильной и/или неточной посадки гильз цилиндров, использованием неподходящих уплотнительных колец с круглым сечением.

Масляный нагар на днище цилиндра

Такие отложения возникают вследствие избыточного содержания масла в камере сгорания. Это вызвано, в свою очередь, неисправностью деталей, прорывом газов с проникновением масла во всасывающий тракт, недостаточным отделением масляного тумана от картерных газов.

Материалы для изготовления поршней

«Бесшатунный поршневой двигатель внутреннего сгорания»

Федеральная служба по интеллектуальной собственности Российской Федерации выдала Югорскому госуниверситету патент на изобретение № 2638700 «Бесшатунный поршневой двигатель внутреннего сгорания». Авторы изобретения доценты кафедры строительных и транспортных комплексов Горгоц Константин Георгиевич и Горгоц Ольга Вениаминовна. Срок действия исключительного права ЮГУ на изобретение действует до 13 июля 2036 года.

В настоящее время в транспортных машинах, а также в других передвижных и стационарных устройствах массовое распространение приобрели поршневые двигатели внутреннего сгорания (ДВЛ). Исторически облик несколько видоизменённой кинематической схемы ДВС достался в наследство от парового двигателя, для механики которого были разработаны теоретические основы и имелась технологическая база, позволявшая наладить производство наиболее сложных деталей – поршней, цилиндров, шатунов. Данный тип двигателей обладает рядом конструктивных недостатков, являющихся причиной значительных внутренних потерь мощности, возникновением неуравновешенности, вибраций, дополнительных шумов и т.д. В связи с этим на протяжении многих лет существования данного двигателя конструкторы многих стран ищут ему достойную замену.

В семидесятые годы двадцатого века специалистами передовых стран Европы, Японии, Советского Союза, США с полной ответственность заявлялось, что традиционный поршневой двигатель отжил свой век и в ближайшее время будет повсеместно заменен роторными и газотурбинными двигателями. В разработки были вложены значительные средства, время прошло, а поршневой двигатель с его недостатками остался.

В чём же причина? Привычный нам поршневой ДВС отрабатывался крупнейшими мировыми производителями на протяжении многих десятков лет начиная с семидесятых годов 19 века. Для этого двигателя были разработаны: совершенные теоретические модели, материалы для каждого класса деталей, покрытия для них, технологии изготовления, масла и смазки и многое другое. Эти работы были выполнены за счёт колоссальных финансовых и интеллектуальных затрат. Поэтому из-за отсутствия необходимых средств многие привлекательные идеи в области двигателестроения остаются только на бумаге.

Большинство проблем в традиционном поршневом ДВС связано со способом преобразования поступательного движения поршня во вращательное движение коленчатого вала с помощью шатунов, совершающих возвратно-поступательные и колебательные движения. При этом шатуны передают на поршни силы перпендикулярные осям цилиндров и прижимающие поршни к стенкам цилиндров. Вследствие действия таких сил возникают значительные потери на трение между поршнем и стенкой цилиндра, что ведёт к увеличению тепловыделения, снижению КПД и износу поверхностей поршня и стенок цилиндра. Данное обстоятельство ограничивает максимальную скорость движения поршней величиной 15 м/с, что сдерживает возможность форсирования двигателей внутреннего сгорания путём увеличения числа оборотов коленчатого вала, а следовательно дальнейшего повышения их удельной мощности.

– Отказ от шатуна при неизменном и отработанном способе преобразования тепловой энергии в механическую с помощью традиционного цилиндра и поршня позволяет значительно улучшить технико-экономические показатели ДВС, – рассказывает Константин Горгоц. – Получение патента на изобретение позволяет перейти ЮГУ к следующему этапу – обнародованию данной разработки в российских и зарубежных средствах массовой информации и коммерциализации данного проекта.

Высокопрочный чугун с вермикулярным графитом — перспективный материал для изготовления поршней двигателя Д-180

Новости

Скончалась Доктор технических наук, профессор Мысик Р.К

- 29.07.2021

АО «Литмашдеталь» 25 лет!

- 15.07.2021

Из-за экспортных пошлин показатели в отрасли могут ухудшиться

- 28.06.2021

В.А. Изосимов — канд. техн. наук, доцент (ЧГАУ),

В.И. Суркин -д-р техн. наук, профессор (ЧГАУ), Н.Н. Попков (ЧГАУ),

А.В. Изосимов — начальник техбюро (з-д «Челябэнергоремонт»)

Показаны перспективы применения чугуна с вермикулярным графитом для изготовления поршней тракторного двигателя Д-180.

Материалы, применяемые для изготовления цельнолитных поршней двигателей внутреннего сгорания, должны обладать достаточно высокими механическими свойствами. Эти требования в значительной степени противоположны, по необходимы, так как различные части поршня имеют различные назначения: верхняя часть (головка) воспринимает в основном силовую нагрузку, средняя и нижняя части (юбка) работают в основном на трение.

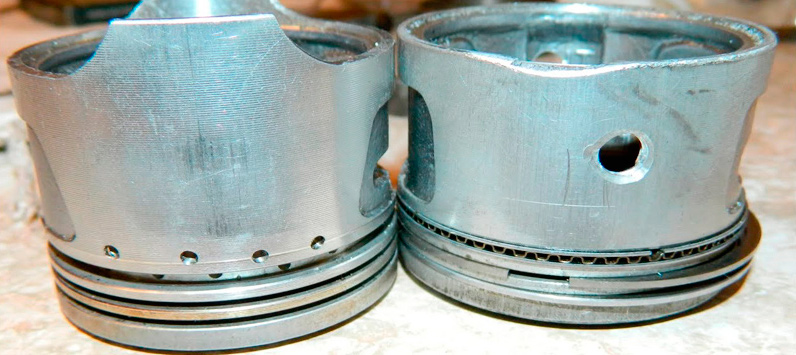

На заводах поршни изготавливают цельнолитыми и составными. Составная конструкция позволяет изготавливать головку и юбку поршня из различных материалов, головку — из жаропрочного, а юбку из антизадирного и износостойкого.

Создание новых конструкций современных двигателей и форсирование режимов рабо ты в целях повышения их мощности предполагает наличие надежных двигателей цилиндро поршневой группы и прежде всего поршней. Материал поршня должен обладать достаточ ной прочностью при рабочих температурах, износоустойчивостью, высокой теплопроводи мостью, небольшим коэффициентом линейного расширения и малой плотностью. Практически всем этим условиям не может удовлетворять ни один из существующих поршневых материалов. Поэтому выбор того или иного сплава поршней производят с учетом условий эксплуатации, размеров и конструкции поршня, то есть удовлетворять основные требования к материалу поршня часто в ущерб других, менее важным для данной конструкции.

Поршни из алюминиевых сплавов, которыми оснащаются современные автотракторные двигатели, уже не обеспечивают возможности дальнейшего форсирования и температуры в камере сгорания до 550-аС, а также повышение долговечности и надежности связаны с необ ходимостью замены алюминиевых сплавов сталью или высококачественными чугунами [1].

Основное препятствие к широкому применению тонкостенных поршней из стали — снижение антидетонационных характеристик двигателя, что вызвало необходимость умень шения степени сжатия.

Чугун лишен этих недостатков, отличается лучшими литейными свойствами и наиболее приемлем для замены алюминиевых сплавов.

Однако масса чугунного поршня не должна намного превышать массу алюминиевого. Поэтому создана конструкция, имеющая более тонкие стенки.

Проведены анализ физико-механических характеристик чугунов с различной формой графита. Определены их механические характеристики при разных температурах, теплофизические характеристики, термическая выносливость и технологические свойства. Чугуны с разной формой графита имеют различные значения параметров, способствующих повыше нию или понижению их сопротивления термоусталости. Анализ показал, что чугун с верми кулярным графитом (ЧВГ) и высокопрочный чугун с шаровидным графитом (ВЧШГ) наиболее перспективны.

В результате исследований установлено, что термическая выносливость ВЧШГ колеблется в пределах 1100-1400 циклов, ЧВГ -550-650, ковкого чугуна (КЧ) — 350-450, серого чу гуна (СЧ) -120-180 циклов до разрушения [2].

Сопротивление чугунов термической усталости является функцией

Ктт = f (( σ В , -л , -д , m ) / ( E , -б, вшцТ, k )),

где σ В — предел прочности при растяжении, Мпа; -д — относительное удлинение, %; -л — тепло проводность, Вт/(м.к.); вшцТ — градиент температур цикла, К; Е — модуль упругости I 04, Мпа; -б — коэффициент термического расширения *10 -6 , К -1 ; m — объемный фактор; k — коэффициент концентрации напряжений.

Из анализа табл. 1 следует, что для повышения надежности и долговечности поршней наиболее подходящим по комплексу свойств является ЧВГ. Он имеет достаточно высокие показатели физико-механических свойств и при повышенных температурах (табл. 2).

Таблица 1. Свойства чугунов с различной формой графита