Неисправности тормозной системы, каковы их причины и способы устранения

Неисправности тормозной системы, каковы их причины и способы устранения.

Материал о том, что важно помнить о тормозах, по каким признакам можно определить неисправности, каковы их причины и способы устранения.

Неисправности тормозной системы проявляются как в следствие естественных причин работы и старения компонентов системы, так в результате несвоевременного, неполного или неправильного обслуживания тормозной системы.

Профилактика и выявление неисправности тормозов производится:

наблюдением за контрольными указателями неисправности тормозной системы при каждой поездке;

наблюдением за поведением автомобиля при каждой поездке;

регулярным наблюдением уровня и состояния тормозной жидкости по шкале бачка в подкапотном пространстве;

регулярным осмотром компонентов тормозной системы на следы утечек, повреждений, перегрева;

периодическим замером остаточной толщины накладок тормозных колодок и тормозных дисков;

при периодическом квалифицированном обслуживании, выполнении профилактических работ по очистке и смазке, компьютерной диагностике;

периодической диагностикой тормозной системы на специальных стендах для проверки развиваемых тормозных сил и определения их разницы между правыми и левыми колесами.

Важно помнить, что существуют объективные критерии исправности тормозов автомобиля.

Необходимость доливки тормозной жидкости определяется по шкале на боковой поверхности бачка.

В руководствах по ремонту и эксплуатации на автомобили указана предельная толщина тормозного диска, достижение которой определяет необходимость его замены. Этот параметр разнится в зависимости от модели автомобиля и установленной модификации тормозного механизма.

Так же установлены необходимые параметры при инструментальной проверке тормозов в рамках технического осмотра по развиваемым усилиям и разнице. Установлены и объективные критерии по исправности стояночной тормозной системы.

И разумеется, прохождение технического осмотра не допускает наличия утечек тормозной жидкости, повреждений тормозных шлангов.

Так же производители в руководстве по эксплуатации устанавливают объем и периодичность обслуживания тормозных систем.

При раде неисправностей тормозной системы эксплуатация транспортных средств запрещена, т.к. создает реальные предпосылки для аварии с угрозой жизни и здоровью участников дорожного движения.

Признаки неисправности тормозной системы автомобиля

При определении неисправности тормозной системы необходимо исключить влияние иных факторов – неудовлетворительное состояние шин и их несоответствие сезону, неправильное давление в шинах или разность давления в шинах на правой и левой стороне, нарушение геометрии колесного диска, нарушение геометрии кузова и подвески после ДТП и др.

Основными признаками неисправностей тормозной системы автомобиля являются:

Горит неисправность тормозной системы среди контрольных ламп приборной панели.

Загорание контрольной лампы указателя неисправности ABS (антиблокировочной системы).

Загорание контрольной лампы указателя неисправности системы ESP и других вспомогательных систем.

Следы протечки тормозной жидкости.

Шипение воздуха при утечках в пневматическом контуре тормозной системы.

Увеличение тормозного пути.

Отклонение от прямолинейного движения при торможении.

Биение (вибрация) при торможении, которая отличается от незначительных обратных толчков педали тормоза при штатной работе ABS.

Посторонние звуки при торможении: скрежет, визг, свист, стук.

Неспособность стояночного тормоза удерживать авто на уклоне заданной крутизны.

Перегрев тормозных дисков.

Трещины тормозных дисков.

Трещины на поверхности тормозных шлангов.

Длинный ход рукоятки стояночного тормоза.

Большой ход педали тормоза.

Снижение усилия на педали при торможении.

Повышение усилия на педали при торможении.

Самопроизвольное торможение автомобиля.

Показания специальных стендов диагностики тормозной системы.

Причины неисправности тормозной системы

Основными причинами неисправности тормозной системы являются:

Предельный износ тормозных колодок. Проявляется в виде загорания лампы сигнала датчика износа тормозных колодок, либо свистом, визгом или скрежетом)

Предельный износ тормозных дисков.

Деформация тормозных дисков при резком охлаждении после интенсивного нагрева (чаще попадание воды из лужи после серии торможений). Проявляется в виде биения (вибрации) при торможении.

Слишком частое интенсивное торможение (чаще вызывающее чрезмерны перегрев тормозного диска и увеличение тормозного пути).

Отрывание фрикционного материала от металлической основы тормозной колодки.

Попадание постороннего предмета (дорожного камушка, проволоки и др.). Проявляется чаще в виде скрежета и видимых царапин на поверхности диска и колодки).

Неисправность регулятора тормозных усилий (там, где установлен), который должен автоматически корректировать давление жидкости в приводе тормозов задней оси в зависимости от загрузки автомобиля.

Коррозия поршня тормозного суппорта, дающая утечку тормозной жидкости по коррозионной поверхности, а так же приводящая к потере подвижности поршня и снижению эффективности торможения колеса.

Нарушение подвижности поршня тормозного суппорта из-за загрязнений.

Повреждение резинового пыльника тормозного поршня (при ремонте и обслуживании — механическое повреждение инструментом или применение неправильной смазки, со временем растрескивание или потеря герметичности посадки из-за старения материала пыльника). Приводит к попаданию влаги и грязи к поршню, его коррозии и подклиниванию со снижением эффективности торможения колеса.

Повреждение резинового пыльника направляющих тормозного суппорта (при ремонте и обслуживании — механическое повреждение инструментом или применение неправильной смазки, со временем растрескивание или потеря герметичности посадки из-за старения материала пыльника). Приводит к попаданию влаги и грязи к направляющему пальцу, его коррозии и подклиниванию со снижением эффективности торможения колеса.

Нарушение подвижности в направляющих тормозного суппорта из-за загрязнения или применения неправильной смазки.

Износ отверстий под направляющие пальцы в основании тормозного суппорта.

Коррозионное повреждение поверхности направляющих пальцев тормозного суппорта.

Попадание воздуха в магистраль тормозной жидкости (чаще при замене тормозной жидкости, когда прокачка не выполнена или выполнена не надлежащим образом).

Попадание влаги в тормозную жидкость со временем вследствие ее гигроскопичности.

Механическое повреждение тормозной магистрали (трубок, шлангов).

Старение уплотнений и как следствие утрата герметичности в соединениях тормозной магистрали. В пневматической системе проявляется как шипение выходящего воздуха под давлением, а в гидравлическом системе тормозов — в виде влажных следов утечки.

Вытяжка троса стояночного тормоза.

Слишком большой свободный ход привода стояночного тормоза.

Потеря подвижности троса стояночного тормоза в направляющей оболочке из-за коррозии и загрязнения.

Неправильная регулировка сведения колодок в барабанных тормозных механизмах (на стояночном тормозе, а так же на задней оси если там установлены тормоза такого типа). Проявляется в подклинивании тормозов с их перегревом или в слишком длинном ходе привода стояночного тормоза.

Увеличении зазора между тормозным барабаном и накладками тормозных колодок из-за износа (актуально для машин старых моделей, не имеющих саморегулирующегося механизма, а так же при неправильной установке упорного кольца автоматической регулировки).

Выход из строя датчика.

Обрыв провода датчика.

Старение материала тормозных шлангов, ведущее к появлению трещин.

Механическое повреждение тормозных шлангов при ремонте или эксплуатации.

Применение шлангов недостаточной устойчивости к давлению, развиваемому усилителем тормозов.

Ослабление крепления тормозного суппорта. Проявляется в виде стуков.

Неисправность вакуумного усилителя тормозов (ВУТ). Чаще проявляется в виде необходимости повышенного усилия при нажатии на педаль тормоза.

Порыв диафрагмы вакуумного усилителя тормозов.

Нарушение герметичности в соединении вакуумного усилителя с корпусом главного цилиндра.

Выход из строя вакуумного усилителя в результате попадания тормозной жидкости в полость вакуумного усилителя.

Загрязнение тормозных колодок смазочными материалами (чаще всего из-за потери герметичности сальников ступиц колес и полуосей). Проявляется в снижении эффективности торможения и влажных следах утечки.

Загрязнение тормозных механизмов от дорожной грязи и песка, продуктов износа самих колодок.

Деформация тормозного суппорта из-за его недостаточной жесткости (конструктивный просчет). Проявляется в снижении эффективности торможения.

Неисправность клапана и возвратной пружины поршня главного тормозного цилиндра (ГТЦ).

Потеря подвижности (заедание) поршня главного тормозного цилиндра.

Отсутствие зазора между головкой регулировочного болта вакуумного усилителя и поршнем главного цилиндра (ведет в подтормаживанию всех колес).

Засорение компенсационных отверстий главного тормозного цилиндра или перекрытие компенсационных отверстий кромками манжет (ведет в подтормаживанию всех колес).

Ослабление или поломка стяжной пружины тормозных колодок в барабанном тормозном механизме. Проявляется в подклинивании колеса.

Подсос атмосферного воздуха в корпусе гидровакуумного усилителя, который, как правило, происходит между корпусом клапана и защитным колпаком (приводит к самопроизвольному торможению).

Отсутствие нормального свободного хода педали тормоза из-за неверной регулировки, ведущее к подтормаживанию не до конца разведенных колодок.

Загрязнение фильтра тормозной системы (где он предусмотрен конструкцией).

Рабочая поверхность тормозных барабанов приняла овальную форму.

Устранение неисправности тормозной системы

Основными способами устранения неисправности тормозной системы являются:

Замена изношенных и поврежденных деталей: колодок, дисков, тормозных шлангов, трубок, уплотнителей соединений, пыльников, датчиков, блоков, проводки, троса стояночного тормоза, регулятора тормозных усилий, клапана ГТЦ и др.

Регулировочные работы.

Замена тормозной жидкости.

Доливка тормозной жидкости до нормального уровня.

Прокачка тормозной системы с удалением пузырьков воздуха из гидравлического контура.

Замена тормозного суппорта в сборе, либо переборка с очисткой и заменой ремкомплекта.

Замена главного тормозного цилиндра в сборе.

Замена колесного тормозного цилиндра в сборе, либо переборка с очисткой и заменой ремкомплекта.

Очистка и смазка направляющих тормозного суппорта специальными составами именно для направляющих.

Замена или очистка и смазка резиновых пыльников направляющих тормозного суппорта и поршней специальными составами.

Проточка рабочей поверхности тормозного барабана для возвращения из овальной в правильную круглую форму.

Протяжка ослабленного крепежа.

Не все дополнительные и порой неприятные для восприятия звуки свидетельствуют о неисправности тормозной системы. Так, например, пронзительный звук при торможении от трения некоторых колодок предопределяется составом фрикционного материала и особенностями его взаимодействия с поверхностью диска: на эффективность торможения не влияет и неисправностью не является. Еще один пример: некоторые посторонние звуки можно устранить, применив специальные антискрипные смазки и пасты, нанеся их на места контакта металлических оснований тормозных колодок с поверхностями тормозного механизма и на тыльную часть самих металлических оснований колодок согласно инструкции. Разумеется, при этом рабочие поверхности тормозных колодок и дисков смазке не подлежат, для очистки последних так же применяются специальные составы.

Неисправности тормозной системы подлежат устранению сразу же при их выявлении.

Причины поломки гидроцилиндра

Во время эксплуатации гидравлических систем часто бывают случаи поломок, связанных именно с гидроцилиндрами. Наиболее частыми, общими, причинами выхода из строя гидроцилиндра является неправильная эксплуатация и подход к техническому обслуживанию.

В связи с тем, что гидроцилиндр является закрытым агрегатом, повреждения можно разделить на внутренние и внешние. Если наружные дефекты можно определить визуально (царапины, вмятины и коррозия штока или трубы), то внутренние (износ уплотнений, деформация поршня), требуют проверку при его разборе.

В связи с тем, что гидроцилиндр является закрытым агрегатом, повреждения можно разделить на внутренние и внешние. Если наружные дефекты можно определить визуально (царапины, вмятины и коррозия штока или трубы), то внутренние (износ уплотнений, деформация поршня), требуют проверку при его разборе.

Неисправности гидроцилиндров, возникают по ряду причин, а именно:

— пренебрежение плановых осмотров

— несвоевременное обслуживание, как гидроцилиндра, так и всей системы в целом

— низкое качество используемого масла или смешивание разных типов масел в одной системе

— нарушение правил установки гидроцилиндра и как следствие искривление штока

— нарушение установленной грузоподъёмности

Также результатом неправильной эксплуатации гидроцилиндра является износ втулки проушины гидроцилиндра, посадочного места подшипника и самого подшипника.

Также результатом неправильной эксплуатации гидроцилиндра является износ втулки проушины гидроцилиндра, посадочного места подшипника и самого подшипника.

К сожалению, часто человек, который работает на технике, может заметить изменения в работе гидроцилиндра, когда его элементы изношены более чем на 20 %. Это проявляется в уменьшении скорости цикла работы гидроцилиндра. Заметить ухудшения ранее может помочь специальное оборудование, но такого зачастую на предприятиях нет.

Одной из наиболее популярных причин поломки или ухудшения работы гидроцилиндра является износ гидравлических уплотнений. Утечка масла может быть и незначительная, поэтому для определения неисправности рекомендуется выдвинуть шток гидроцилиндра на максимальное его значение и наблюдать на протяжении 3-5 минут за состоянием герметичных элементов. Если визуально будет видно течь, следует снять гидроцилиндр и отправить его на ремонт.

Одним из наиболее важных факторов при работе гидроцилиндров является выбор гидравлического масла. Ведь характеристики масла изменяются исходя из климатических условий, в которых работает техника.

Одним из наиболее важных факторов при работе гидроцилиндров является выбор гидравлического масла. Ведь характеристики масла изменяются исходя из климатических условий, в которых работает техника.

При выборе масла нужно обратить внимание на ряд факторов:

— как изменяется диапазон температур в рабочей среде

— максимально возможное значение температуры окружающей среды, для используемого масла

— рабочее давление в гидроприводе

— длительность бесперебойной работы техники

— характеристики и материалы, из которых изготовлены гидравлические уплотнения

Для максимально продолжительной работы гидроцилиндров следует внимательно следить за качеством масла, в этом могут помочь мобильные фильтрационные агрегаты.

Хотим заметить, что компания НАК уже на протяжении 20 лет занимается в области гидравлики, поэтому если у вас возникла потребность в ремонте гидроцилиндра, мы с радостью поможем решить эту проблему.

Техническая база предприятия дает возможность ремонтировать гидроцилиндры с ходом поршня до 8 000 мм. Для получения консультации свяжитесь с нами оставив запрос на сайте или по контактному номеру телефона.

Течь гидроцилиндра КМУ: причины и ремонт

Течь гидроцилиндра КМУ: причины и устранение

В этой статье мы рассматриваем неисправности гидроцилиндра, разбирая одну из самых распространенных — течь через уплотнение штока.

Современные машины имеют большую мощность при сравнительно небольших размерах. Это заслуга установки гидроприводов, которые превосходят другие типы силовых элементов. Такие механизмы просты в обслуживании, долговечны, выносливы к разным условиям эксплуатации.

На кранах-манипуляторах установлен, как минимум, один гидроцилиндр подъёма стрелы, но бывают установки, полностью работающие на гидравлике.

Гидроцилиндры бывают одностороннего и двустороннего действия. Эти категории делаться на другие. На кранах- манипуляторах также устанавливаются телескопические, например, для поднятия стрелы.У телескопических КМУ, вероятность столкнуться с этой проблемой выше, так как манжетные уплотнения установлены на всех секциях.

Гидроцилиндры КМУ, как и у другой техники, изнашиваются и ломаются. Наиболее распространенными проблемами гидроцилиндра являются:

- течь жидкости по штоку через манжеты;

- перепускание;

- механические повреждения;

- отсутствие смазки на шарнирах (изгибающая нагрузка штока быстро изнашивает детали).

Причины выхода из строя гидравлического цилиндра

Основная причина неисправности гидравлического цилиндра — естественный износ, когда стираются уплотнения. При этом течи возникают в разных местах. Например, в месте подсоединения РВД или фланцевом соединении. Стиранию уплотнений способствуют также загрязнения, попадающие на шток. Абразивные частички изнашивают грязесъёмную манжету (пыльник), далее уплотнения и сам шток. Резиновые манжеты, кроме изнашивания, со временем твердеют (в простонародье «дубеют»). В результате возникает течь масла по штоку. Такие дефекты, кроме расхода гидравлического масла, содействуют попаданию посторонних частиц в гидравлическую систему и загрязнению рабочей жидкости. В итоге возникают проблемы с другими узлами и встает вопрос о необходимости дорогого ремонта.

Вторая причина возникновения неисправности гидроцилиндра — это согнутый шток или наличие на нем царапин и других дефектов. Неисправный шток повреждает уплотнения, что также приводит к течи гидроцилиндра. В таком случае, при ремонте, кроме замены уплотнений, нужно заменять и шток. При этом важно провести полную диагностику цилиндра. Например, при задирах на его внутренней поверхности дешевле будет купить новый гидравлический цилиндр, чем ремонтировать старый.

Распространенной причиной выхода из строя цилиндра является также заправка неподходящим маслом или загрязненная рабочая жидкость. Подобная эксплуатация ведет к преждевременному изнашиванию всех деталей гидравлического механизма.

Уплотнения

Типы уплотнений КМУ:

- кольца круглого сечения — надежно уплотняют неподвижные элементы;

- манжеты в штоке и поршнях — уплотняют подвижный шток;

- шевронные уплотнения — используются для штоков и поршней.

Раньше материалом для манжет была кожа «чепрак хромовый» и «чепрак шорно-седельный» Сейчас уплотнения делают из маслостойкой резины, композитных материалов или синтетических пластиков.

Ремонт течи гидроцилиндра по штоку

Устранение неисправности гидроцилиндра сводится к разборке, диагностике и замене необходимых деталей.

При замене уплотнителей в гидравлических системах необходимо:

- Проверить уплотнения: их размеры, состояние поверхностей (не допускаются трещины, царапины, порезы, срезы рабочих поверхностей). Проверить посадочное место, устранить загрязнения, смазать перед сборкой детали и уплотнения консистентной смазкой.

- Для предохранения рабочих кромок, при установке через резьбу, шпоночные канавки, отверстия, шлицы, применяют монтажные втулки и оправки. Манжеты запрессовывают равномерным нажатием по всему торцу.

- Резиновые манжеты через 20 минут после сборки узла, снижают напряжение в резине на 14%. Через двое суток падение напряжения почти прекращается, упав на 25%. Поэтому узел уплотнения, в котором резина сжимается, протягивают повторно через 48 часов. Величина предварительной затяжки минимальная, достаточная для заполнения зазоров. Чрезмерная затяжка манжет уменьшает срок работы в результате повышенного трения и уменьшения усилия, передаваемого штоку.

- Произвести проверку уплотнения штоков: не пропускают ли они масло при работе цилиндра на полном рабочем давлении. Утечки измеряют в трех положениях, двух крайних и среднем с упором. Возможен вынос штоком тонкой масляной пленки, утечка масла при этом должна быть менее 0,5см3 за 50 двойных ходов при длине штока 0,5 м.

После ремонта контролируют:

- отсутствие течи в уплотнении штока и в других узлах;

- плавность перемещения штока — без заеданий, ударов посторонних звуков, вибрации.

Проверка производится холостыми движениями, под полной нагрузкой.

Правила хранения запасных уплотняющих частей

Запасные части и манжеты, хранят по правилам с ГОСТа. Резиновые уплотнители нужно хранить в упаковке. Температурный режим — от 0 до +25 гр С при относительной влажности 50-60%. На упаковке важно сохранить дату производства.

Важно защитить уплотнения от действия прямых солнечных лучей. В складском помещении, где храниться уплотнения нельзя хранить: химические растворители, агрессивные вещества (кислоты и щелочи), смазочные материалы и другие вещества, разрушающие материал уплотнителей.

Рекомендации по предотвращению течи гидроцилиндра на кран-манипуляторе

Проводите ежедневный осмотр, предусмотренный инструкцией по эксплуатации кран-манипулятора соответствующей марки. Он помогает вовремя выявить утечку масла. Если обнаружена течь масла по штоку, необходимо найти причину и незамедлительно ее устранить. Это уменьшит последствия и сократит цену ремонта.

Следите за очисткой штока от загрязнений и предотвращением механических воздействий. Если шток поврежден, нужно прекратить работу.

Если в гидроцилиндре установлены резиновые уплотнители, их нужно менять не реже, чем раз в пять лет. Это защитит от внезапной течи.

По инструкции (обычно раз в смену) необходимо смазывать (шприцевать) шарниры гидроцилиндров.

Не допускайте перегрева рабочей жидкости.

Меняйте рабочую жидкость и фильтры. Частая ошибка — заливка рабочей жидкости (гидравлического масла), которая не соответствует оборудованию. Используйте только марки рабочих жидкостей, рекомендованных производителем и отвечающих сезону работы.

При хранении и перемещении крана обеспечивайте разгруженное положение силовых элементов

Во время работы не превышайте предельную нагрузку (грузоподъёмность), избегайте ударов, оберегайте шток от попадания грязи (песка земли и т.д.)

В холодный сезон прогревайте систему, а непосредственно перед работой сделайте несколько холостых ходов силовыми элементами.

Если же вы все-таки выявили течь гидроцилиндра и определили причину поломки, компания ООО «КранАвтоЗапчасть» готова предоставить все детали для ремонта кран-манипуляторных установок Soosan, Unic, Todano, Kanglim, Hiab и Dong Yang, в том числе манжеты, уплотнения, резиновые кольца и другие запчасти КМУ, а также новые гидроцилиндры в сборе.

Главный тормозной цилиндр: что это и как работает

Транспортные средства включают в себя большое количество элементов, обеспечивающих полноценную эксплуатацию. Стоит ли говорить, что среди таких систем нет малозначимых. Особенно когда речь идет о тормозной системе, напрямую обеспечивающей безопасность водителя.

Главный тормозной цилиндр можно смело назвать ключевой частью в схеме тормозных гидроприводов. Поэтому ГТЦ стараются сделать максимально надежным. И все же предотвратить сбои в работе можно только своевременной профилактикой, так как без обслуживания в автомобиля рано или поздно перестает работать любая система.

Что такое главный тормозной цилиндр и для чего нужен

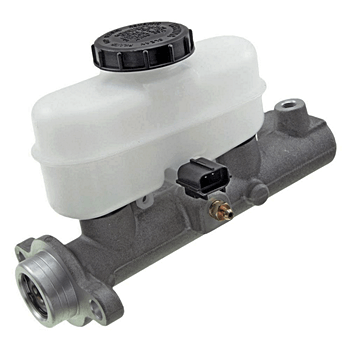

Главный тормозной цилиндр и бачок.

Торможение осуществляется за счет того, что колодки прижимаются к диску. Это делается поршнями, которые приводятся в действие гидравлической системой с тормозной жидкостью. Однако для работы тормозной механики необходимо, чтобы давление как-то передавалось нажатием педали. Для этого и нужен главный тормозной цилиндр, передающий механическое воздействие водителя гидравлической системе через усилитель.

Учитывая важность детали, ее стараются сделать максимально надежной. Но еще большую надежность может обеспечить только дополнительная система, поэтому во всех современных машинах ГТЦ двухсекционный. Каждая секция обслуживает независимый контур, который в случае поломки первого будет дублироваться, хотя и с меньшей эффективностью.

Подключение контуров при этом может осуществляться:

- Параллельно (4+2). Один контур задействован на все колеса и имеет страховку на передних.

- Параллельно (2+2). Один контур отвечает за передние колеса, второй – за задние.

- Диагонально (2+2). Каждый контур задействован на одно переднее и одно заднее колесо по диагонали.

Как правило, диагональная система используется в переднеприводных авто, а параллельная 2+2 в заднеприводных.

Как работает главный тормозной цилиндр

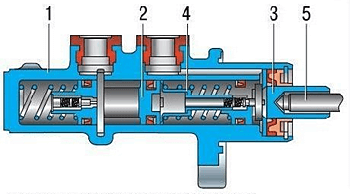

Устройство главного тормозного цилиндра: 1 — Корпус с компенсационными отверстиями; 2-3 — Поршень привода контура; 4 — Распорная шайба; 5. Шток;

Чтобы облегчить водителю комфортное и уверенное торможение, в современных машинах воздействие на педаль передается через усилитель тормоза, зачастую – вакуумный. Нередко главный тормозной цилиндр закреплен на крышке усилителя, образуя с ним единый блок. При этом над цилиндром располагается компенсационный бачок, в котором имеется запас тормозной жидкости, который может пригодиться при незначительных утечках или естественном испарении.

Шток, идущий от вакуумного усилителя, упирается в сдвоенный поршень. Так как поршни расположены на одной оси, усилие штока сдвигает их одновременно, позволяя создавать давление сразу в двух контурах. При этом в расширяющиеся позади рабочих полостей отсеки из бачка также поступает жидкость. Это позволит избежать разряжения в контурах, которое может возникнуть, если отпустить педаль резко. Убрав усилие на шток, поршень возвращается пружинами в исходное положение, после чего давление в цилиндре выравнивается.

Читайте также: Что такое вакуумный усилитель тормозов и как он устроен.

Признаки неисправности главного тормозного цилиндра

Зачастую в автомобилях предусматриваются датчики давления, способные обнаружить его падении в контуре. Они оповестят водителя о неполадках на приборной панели. И все же нелишним будет узнать симптомы тех или иных неисправностей тормозной системы, так как причины могут оказаться разными.

Для начала посмотрим на симптомы, не указывающие на поломку цилиндра:

- Увод в сторону при торможении;

- Скрипы при торможении;

- Нагрев колодок на определенном колесе.

Все это может говорить о проблемах в колесах, контурах или заклинивании колодок. Также могут возникать утечки из рабочих цилиндров, бывают проблемы в вакуумном усилителе или нарушается целостность компенсационного бачка. Увеличившийся ход педали может говорить об износе колодок.

Что до ГТЦ, его основные неполадки заключаются в:

- износе манжет, прокладок и уплотнителей;

- использовании некачественной тормозной жидкости;

- попадании в гидравлику мелких частичек вроде стружки или песчинок;

- утечке из соединительных стыков.

К признакам неисправности тормозного цилиндра можно отнести следующие симптомы:

- Медленное торможение. Может говорить о потере герметичности манжет.

- Большое усилие при нажатии педали. Часто вызвано набуханием резины в поршневых уплотнителях.

- Короткий ход педали тормоза. Говорит о засоре компенсационного отверстия из-за чего жидкости в цилиндре некуда деться. Иногда отверстие перекрывается разбухшими уплотнителями.

- Провал педали ближе к концу хода. Говорит об износе манжет, что приводит к перетеканию жидкости за поршень.

- Колодки продолжают удерживать диски. Возможен клин поршня или засор в перепускном отверстии.

И все же некоторые признаки не всегда являются следствием выхода из строя ГТЦ. Провалы педали могут случаться при завоздушивании трубок, а слабое торможение может говорить о поломке усилителя тормоза. Как бы там ни было, любые симптомы в ухудшении торможения требуют немедленной диагностики не только цилиндра, но и всей системы.

Читайте также: Почему при торможении бьет педаль тормоза и что делать.

Как проверить главный тормозной цилиндр

Техобслуживание и диагностика авто предусматривает проверку уровня тормозной жидкости каждую неделю: при резком уменьшении можно судить об утечках. Кроме того, ее важно своевременно менять, так как со временем ухудшается качество жидкости, что приводит к преждевременному износу частей. Стоит обращать внимание и на совместимость с манжетами, так как некоторая автохимия может их повредить. И, конечно, следует своевременно менять все резиновые уплотнители, обращая внимание на заявленный производителем срок службы. Оптимальным будет прибегать к ремкомплекту со всеми резинками каждые 100 тысяч км пробега, и лучше не экономить на качестве комплектующих.

При появлении симптомов неисправности ГТЦ желательно проверить его, и начать необходимо с визуального осмотра. Если при осмотре корпуса будут обнаружены капли тормозной жидкости, следует демонтировать гидроцилиндр для поиска проблемы с герметичностью. Также к распространенным неполадкам можно отнести перетекание жидкости через уплотнители, что несложно проверить: если при нажатии на педаль из бачка будет слышаться бульканье, уплотнители подлежат замене. И, конечно, особое внимание стоит уделить поведению педали: как уже отмечалось, короткий ход или провалы могут говорить о необходимости чистки цилиндра и замены всех резиновых элементов. Лучше всего об их состоянии можно судить, демонтировав деталь и разобрав ее: иногда помимо незначительных повреждений прокладок можно обнаружить и трещину в самом цилиндре. В таком случае деталь придется заменить целиком.

Читайте также: Почему скрипят тормоза при торможении и как это исправить.