Аксиальный ветрогенератор своими руками

Аксиальный ветрогенератор своими руками

Вот и я изготовил свой генератор для ветряка. Начиналось всё с изучения большого количества информации и общения на форуме. Ветроэнергетикой я интересовался уже давно, но собрать свой собственный ветряк мешали некоторые обстоятельства. И вот как говорится свершилось.

За основу взял популярный торцевой генератор на постоянных магнитах, так как он состоит всего из нескольких деталей, и очень прост в изготовлении. Для генератора приобрёл дисковые ниодимые магниты размером 20 на 5 мм. Статор намотал проводом 0,7мм. Катушки соединил в кольцо, соединил выводы катушек в звезду и уложил в заранее заготовленную форму. Залил всё это дело эпоксидной смолой. В итоге получился готовый статор.

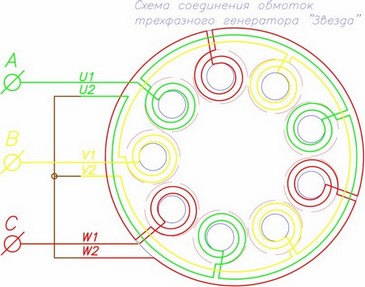

Ниже изображена схема соеденения катушек статора, за основу взял эту схему, так как пишут, что она вроде эффективнее, хотя немного сложнее чем последовательное соединение всех катушек. Для ротора заказал два диска, на которые наклеил магниты, так-же мне выточили и ступицу вместе с валом под готовые подшипники.

Ниже изображена схема соеденения катушек статора, за основу взял эту схему, так как пишут, что она вроде эффективнее, хотя немного сложнее чем последовательное соединение всех катушек. Для ротора заказал два диска, на которые наклеил магниты, так-же мне выточили и ступицу вместе с валом под готовые подшипники.

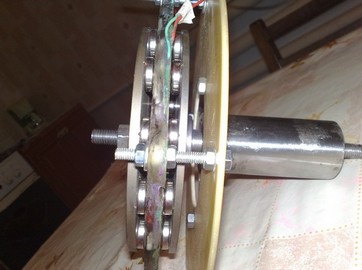

После собрал все дитали воедино и получился вот такой генератор. Это мой первый генератор, так что прошу сильно не кретиковать. Хотя я считаю что вышло неплохо. Теперь надо было его протестировать и узнать на что спообен этот малышь.

После собрал все дитали воедино и получился вот такой генератор. Это мой первый генератор, так что прошу сильно не кретиковать. Хотя я считаю что вышло неплохо. Теперь надо было его протестировать и узнать на что спообен этот малышь.

Далее принялся за изготовление лопастей, тоже не стал ничего усложнять и изготовил из трубы ПВХ. Размеры не выссчитывал,так как не некому было, а сам я в этих рассчётах ничего не понимаю. Поэтому делал на овось, примерно определив какие они должны быть. Но в последствии понял, что лопасти надо рассчитывать под конкретный генератор, иначе может быть большой недобор мощности и слишком малые обороты.

Далее принялся за изготовление лопастей, тоже не стал ничего усложнять и изготовил из трубы ПВХ. Размеры не выссчитывал,так как не некому было, а сам я в этих рассчётах ничего не понимаю. Поэтому делал на овось, примерно определив какие они должны быть. Но в последствии понял, что лопасти надо рассчитывать под конкретный генератор, иначе может быть большой недобор мощности и слишком малые обороты.

Но это был наверно единственный доступный вареант быстрого изготовления лопастей. Хотя в общем и с ними генератор тоже работал и давал ток зарядки на аккумулятор. Ниже на фото получившиеся лопасти. После монтажа лопастей сделал простенький хвост без всякой защиты и водрузил ветрогенератор на мачту, чтобы проверить его работоспособность.Сначало поставил на невысокую мачту (4м), но потом понял, что этого мало и сделал более высокую 8-ми метровую мачту и установил ветрогенератор. После нескольких дней работы ветряка нарисовались некоторые параметры ветряка.

Замеры делал при разной скорости ветра: ток короткого замыкания при ветре 15м/с составил 30в 9А. При ветре 10м/с 20в 2.75А, 5м.с 13в 1А.

Как оказалось такие лопасти очень слабые и они у меня разлетлись не выдержав сильного ветра. Пока генератор был снят решил снять реальные параметры генератора.Так как на ветру лопасти не выводили генератор на полную мощность. Для этого покрутил генератор подключая нагрузку 2,1Ом, сопротивление каждой фазы генератора 1,9 Ом. Обороты мерил тахометром. Вот что получилось, на 160об/м было всего 3в 1.23А, далее 280об.мин 6в 2.9А, 320об.мин 8в 3.23А, 670об.мин 12в 5.8А. Думаю померял правильно, более весокие обороты покрутить нечем, хотя для общего представления этих данных вполне достаточно.

Как оказалось такие лопасти очень слабые и они у меня разлетлись не выдержав сильного ветра. Пока генератор был снят решил снять реальные параметры генератора.Так как на ветру лопасти не выводили генератор на полную мощность. Для этого покрутил генератор подключая нагрузку 2,1Ом, сопротивление каждой фазы генератора 1,9 Ом. Обороты мерил тахометром. Вот что получилось, на 160об/м было всего 3в 1.23А, далее 280об.мин 6в 2.9А, 320об.мин 8в 3.23А, 670об.мин 12в 5.8А. Думаю померял правильно, более весокие обороты покрутить нечем, хотя для общего представления этих данных вполне достаточно.

После вырезал новые лопасти из такой-же трубы ПВХ, но переделал крепление , теперь оно более надёжное. Так-же переработал хвост, зделав его складывающимся при сильных парывах ветра. Центр оси смещён относительно головки генератора, и когда дует сильный ветер лопасти уходят из под ветра, при этом складывается хвост, это классическая схема увода от ветра.

После вырезал новые лопасти из такой-же трубы ПВХ, но переделал крепление , теперь оно более надёжное. Так-же переработал хвост, зделав его складывающимся при сильных парывах ветра. Центр оси смещён относительно головки генератора, и когда дует сильный ветер лопасти уходят из под ветра, при этом складывается хвост, это классическая схема увода от ветра.

Новые параметры пока не успел замерить, так как извесно что после установки ветряка ветер 2 недели не дует. вот и у меня не дул. Есть конечно небольшой ветерок, но это не то, на чём стоит снимать параметры.

Проект аксиального двигателя Г.И. Смоллбоуна

Известно, что повышение мощности двигателя внутреннего сгорания связано с ростом габаритов и веса конструкции. К подобным результатам приводит как увеличение количества цилиндров, так и увеличение их внутреннего объема. По этой причине для сохранения массы и габаритов на приемлемом уровне требуется искать различные оригинальные компоновочные решения. К примеру, именно из-за требований по повышению мощности с сохранением приемлемой массы появились радиальные, в том числе ротативные, двигатели. В начале прошлого века было предложено еще одно решение проблемы – т.н. аксиальный двигатель.

В июле 1903 года инженер Гарри Илс Смоллбоун (Harry Eales Smallbone) получил канадский патент на новую конструкцию двигателя внутреннего сгорания. Весной 1905 года Смоллбоун подал заявку в американское патентное бюро, результатом чего стал патент, полученный 22 мая 1906 года. Инженер предложил «многоцилиндровый двигатель» (Multiple cylinder engine) оригинальной конструкции. Главной идеей проекта было максимально возможное сокращение габаритов двигателя с сохранением сравнительно большого числа цилиндров. Немного позже предложенная конструкция двигателя получила название аксиальной.

Аксиальный двигатель Смоллбоуна имел четыре цилиндра и должен был потреблять бензин. Главной целью разработки было сокращение габаритов изделия, для чего автор применил оригинальное компоновочное решение. Картер нового двигателя состоял из трех основных частей. В первой располагался блок цилиндров с системой клапанов и зажигания, вторая предназначалась для соединения агрегатов, а третья вмещала механизм привода основного вала.

Четыре цилиндра располагались по углам условного квадрата, параллельно друг другу. В центре блока цилиндров имелся канал для вала. Параллельное размещение цилиндров и вала позволило уменьшить общее сечение двигателя, хотя привело к необходимости использования специального механизма, приводящего вал в движение. Несмотря на это, Г.И. Смоллбоун счел подобные трудности приемлемой платой за уменьшение размеров.

В донной части картера располагался шайбовый механизм, отвечавший за преобразование поступательного движения цилиндров во вращательное движение вала. Дно картера имело специальный выступ, на котором укреплялась качающаяся деталь сложной формы. Подобная «планшайба» была образована центральным конусом и несколькими боковыми выступами. Ввиду необходимости качания в разных направлениях планшайба закреплялась на шарнире: в ее центральной части имелся канал для стержня с шаровой опорой на конце, входившей в соответствующую выемку дна картера.

На концевой части четырех боковых выступов предусматривались узлы крепления для шатунов с шаровыми наконечниками. Для обеспечения свободного перемещения в пределах необходимых секторов шатуны шарнирно закреплялись в поршнях. Боковые выступы планшайбы перемещались по специальным рельсам, предусмотренным на внутренней поверхности картера.

Во время работы по четырехтактной схеме поршни двигателя должны были поочередно качать планшайбу основного механизма. Качаясь на своем опорном стержне, планшайба должна была вести его по круговой траектории. Хвостовая часть стержня входила в отверстие маховика основного вала. Двигаясь по кругу, стержень должен был вращать маховик и приводить в движение основной вал двигателя и связанные механизмы.

Система подачи бензовоздушной смеси, зажигания и выпуска выхлопных газов не имели серьезных нововведений. Тем не менее, автор применил интересное размещение ее деталей. В верхней стенке цилиндра предусматривалось отверстие с небольшой трубкой на конце. В стенках этой трубки предусматривались клапаны подачи и выпуска, а в дне помещалась свеча зажигания. Такая компоновка была связана с необходимостью сокращения габаритов всего двигателя. К примеру, удалось максимально упростить кулачковый механизм открытия клапанов, поскольку толкатели последних находились в непосредственной близости от основного вала.

Двигатель Смоллбоуна должен был оснащаться системой водяного охлаждения. Для отбора лишнего тепла в блоке цилиндров предусматривались специальные полости, по которым должна была циркулировать охлаждающая жидкость. Необходимо отметить, что на имеющемся чертеже двигателя отсутствуют какие-либо намеки на агрегаты системы охлаждения. Это можно объяснить тем, что автор собирался патентовать только саму конструкцию двигателя, а не полноценное изделие, готовое к серийному производству.

Из имеющегося чертежа можно сделать выводы о габаритах двигателя предложенной конструкции. Такой агрегат вписывался в цилиндр диаметром не более 3-4 диаметров поршня. Таким образом, с точки зрения плотности компоновки предложенный аксиальный двигатель представлял большой интерес. Общая длина двигателя находилась в прямой зависимости от различных параметров использованных механизмов. К примеру, размеры механизма преобразования движения поршней во вращение вала зависели от диаметра поршней и длины их хода.

Любопытной особенностью проекта Г.И. Смоллбоуна был определенный модернизационный потенциал. При правильном подходе к конструированию увеличение мощности двигателя было связано только с ростом длины конструкции. Необходимость в существенном увеличении диаметра отсутствовала. Кроме того, имелась возможность увеличения количества цилиндров при сравнительно небольшом росте габаритов.

В 1903-1906 годах автор оригинального двигателя получил два патента, в Канаде и США. Как следует из имеющихся источников, на этом история любопытного проекта закончилась. Аксиальный двигатель внутреннего сгорания конструкции Смоллбоуна не заинтересовал потенциальных заказчиков. Вероятно, отсутствие интереса было связано с ситуацией в двигателестроении и смежных отраслях. В начале двадцатого века автомобильная промышленность еще не нуждалась в оптимизации соотношения мощности и габаритов двигателей. Авиация, в свою очередь, делала первые шаги и решала более важные вопросы, чем соотношение характеристик двигателя.

Проект Смоллбоуна не привлек внимания и оказался забыт. В течение нескольких следующих лет никто не возвращался к идее аксиальной компоновки двигателя. Следующая попытка внедрить оригинальную идею произошла в 1911 году, и была куда более удачной. Новые аксиальные двигатели даже дошли до малосерийного производства, но это уже совсем другая история.

Аксиальный двигатель своими руками

Производственные машины, автомобили, грузовики, мотоциклы, а теперь и самолеты, как более века назад предсказывал Эдисон, постепенно переходят на электрические двигатели. И преимущества этого, помимо уменьшения вредных выбросов, очевидны: более тихая работа, снижение требований к техническому обслуживанию, повышение производительности и эффективности, а также более гибкое использование источников энергии.

Более того, электромоторы способны выполнять роль генератора, превращая механическую энергию в электричество, и естественно работать как обычный двигатель, выполняя обратное.

Долгое время электромоторы имели стандартную конструкцию, которая была очень проста в изготовлении. Но бельгийский стартап Magnax разработал новый мотор, который теоретически может получить гораздо большую мощность и крутящий момент и сделал его коммерчески практичным. Сейчас он как раз проходит испытания на электромобилях. Если все пройдет успешно, то, как утверждают разработчики, широкое применение таких моторов позволит улучшить производительность техники, снизить операционные расходы и вредные выбросы.

Для сравнения: удельная мощность мотора Magnax составляет 15 кВт/кг, в то время как у электродвигателя BMW i3, этот показатель меньше в пять раз – около 3 кВт/кг.

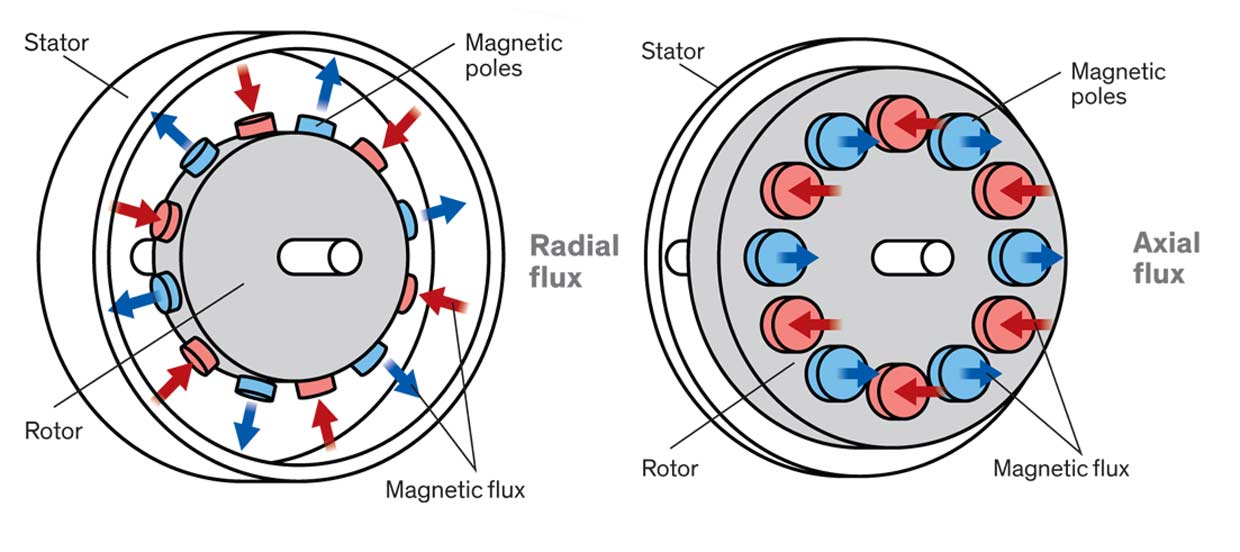

В стандартном электромоторе внутри стартора размещен ротор. Благодаря магнитам, расположенным по окружности, магнитные поля статора и ротора взаимодействуют: магниты отталкивают или притягивают друг друга в такой последовательности, чтобы поддерживать вращение ротора и создавать крутящий момент. Таким образом, мотор преобразует электрическую энергию в механическую энергию. Если же двигатель работает как генератор, процесс идет в обратном порядке.

Чтобы еще больше уменьшить вес, размер и стоимость мотора, электромагнитное взаимодействие необходимо было фундаментально пересмотреть. Это как раз то, что и сделали в Magnax, создав безъякорный электромотор с аксиальным потоком. Специалисты разместили статор в прокладке между двумя роторами. При таком расположении статор просто действует как носитель электромагнитных потоков, а не ярмо ротора. Устранение ярма – в данном случае стального цилиндра, который составляет около двух третей массы статора – экономит огромное количество веса.

В результате более чем вдвое увеличивается удельная мощность мотора по сравнению с более ранними осевыми двигателями с рычажным креплением и в четыре раза по сравнению с традиционным двигателем (как, например, в BMW i3). Эффективность обеспечивает прямолинейное направление магнитного поля, от одного ротора через статор к другому. Также уменьшается и износ металла. Для изготовления такого мотора требуется на 40 процентов меньше меди, и на 20 процентов меньше магнитов.

Справа (темный) генератор Magnax для ветровой турбины, весит 2,5 метрические тонны. Слева (светлый) обычный генератор весом 6 метрических тон. Оба образца имеют примерно одинаковую производительность.

Справа (темный) генератор Magnax для ветровой турбины, весит 2,5 метрические тонны. Слева (светлый) обычный генератор весом 6 метрических тон. Оба образца имеют примерно одинаковую производительность.

Разработчикам предстояло преодолеть ряд проблем, прежде всего механических. Поскольку отсутствовало ярмо для соединения отдельных зубцов статора, необходимо было найти другое решение для создания статора с достаточной прочностью и жесткостью, чтобы надежно удерживать зубцы под воздействием мощных электромагнитных сил.

Возникли вопросы и по охлаждению. В стандартных моторах тепло, как правило, выводится через каркас вокруг статора, в Magnax такого элемента нет вообще. Здесь тепло выводится благодаря специальной конструкции медных радиаторов.

Еще одной проблемой является непосредственно само производство. Электромоторы с осевым потоком всегда было трудно изготовить из-за сложности конструкции. Поэтому они до сих пор не вышли в крупное серийное производство, что приводит к их более высокой стоимости. Magnax сейчас строит собственную производственную линию и планирует начать выпустить 25 000 двигателей в год к 2022 году, а затем увеличить количество их до сотен тысяч.

В 2017 году было продано электродвигателей на общую сумму около 97 миллиардов долларов США. Но их средняя эффективность остается ниже 90 процентов. В то же время в ходе испытаний в Гентском университете прототип двигателя Magnax показал КПД от 91 до 96 процентов. В компании подсчитали, что, повышение эффективности всех двигателей в мире всего на 1 процент позволит снизить энергопотребление двигателей на 94,5 тераватт-часа и сократить выбросы углекислого газа 60 миллионов метрических тонн в эквиваленте.

А вы что думаете по этому поводу? Дайте нам знать – напишите в комментариях!

- Назад

- Вперёд

Понравилась статья? Поделитесь ею и будет вам счастье!

Magnax: как работает сверхмощный электромотор будущего

Бельгийский стартап 10 лет создавал компактный, мощный и экономичный электромотор, конструкцию которого до недавнего времени даже нельзя было рассчитать на компьютере. И теперь раскрывает все карты.

Основатели бельгийского стартапа Magnax сообщили о начале испытаний своего революционного электродвигателя одним из европейских автопроизводителей. Ранее они заявляли, что в компактном варианте для мотоцикла такой двигатель разовьет мощность около 1200 л. с. А теперь в публикации для IEEE Spectrum подробно объяснили, как это работает.

В традиционной схеме электромотора ротор размещен внутри статора. Как и подразумевают названия, статор — статичен, а ротор внутри него вращается благодаря взаимодействию магнитов, которые отталкиваются и притягиваются друг к другу при возникновении магнитного поля. Если такой двигатель вращать без подачи энергии, то он сам начнет вырабатывать электричество — так работают генераторы, а также система рекуперативного торможения на автомобилях, подзаряжающая аккумуляторы.

В Magnax буквально вывернули электромотор наизнанку, разместив статор в прокладке между двумя роторами и назвав свое творение «безъякорным электромотором с аксиальным потоком».

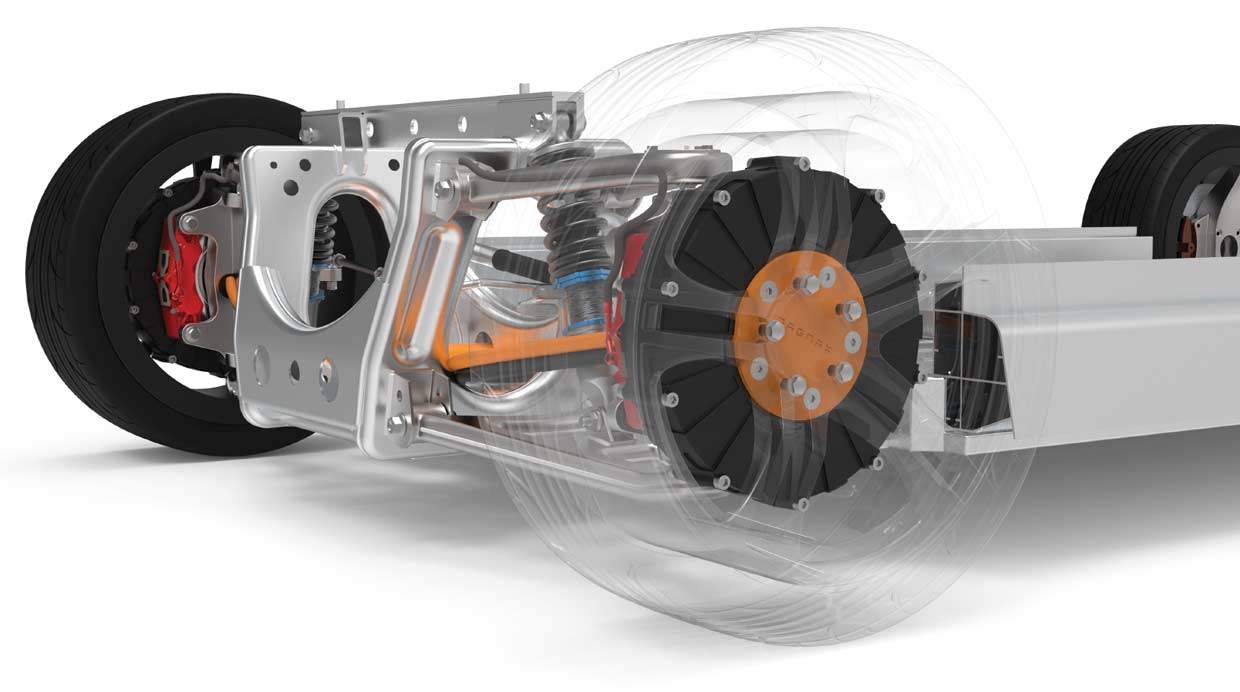

Преимущества такой схемы огромны, утверждают создатели. Главное — статор не нужно монтировать на внешнем каркасе, так что двигатель выходит компактным и легким. Для сравнения: удельная мощность прототипа Magnax — 15 кВт на килограмм веса, а у электродвигателя BMW i3 — всего 3 кВт на килограмм. На фото ниже — три аксиальных генератора и один традиционной компоновки, сравнимый по мощности. Это промышленные решения для ветровых установок.

Компактность позволяет экономить на материалах: нужно на 40% меньше меди и на 20% меньше магнитов. А прямолинейное направление магнитного поля — от одного ротора через статор к другому — делает двигатель очень эффективным.

Наконец, Magnax легко масштабируется: одна схема годится и для компактных электромоторов в ступице колеса скутера, и для гигантских промышленных генераторов.

При серийном производстве Magnax будет экономнее и за счет материалов, и за счет эффективности. Создатели утверждают, что в лабораторных тестах их мотор показал эффективность в 91-96%, тогда как электромоторы традиционной компоновки — менее 90%. «Моторы и моторные системы потребляют примерно 53% электроэнергии в мире. По нашим оценкам, повышение эффективности всех двигателей в мире всего на 1% снизит энергопотребление 94,5 ТВт*ч и сократит выбросы углекислого газа на эквивалент 60 млн тонн».

Не все просто

Создатели Magnax Даан Морилс и Питер Лейнен пишут, что в самой схеме аксиального мотора откровений нет. Их заслуга — отладка процесса для промышленного производства таких двигателей.

Когда они начинали работу, коммерческого софта для расчета электромагнитных и тепловых взаимодействий в такой необычной схеме просто не было.

Потребовалось несколько лет научно-исследовательских работ в сотрудничестве с учеными из Университета Гента, чтобы хотя бы начать разработку прототипа.

Самой сложной задачей при проектировке оказалось охлаждение. При традиционной схеме тепло в основном выводится через каркас вокруг статора, а в схеме Magnax этого элемента нет вообще. Более того, тепло надо отводить со статора, зажатого между двух роторов двигателя. Ноу-хау мотора — особая конструкция медных радиаторов, которые выводят тепло наружу. Благодаря им статор можно делать очень прочным, а для охлаждения применять разные варианты — оно может быть как воздушным, так и жидкостным.

Тесты

Схема с вращающимися вокруг статора роторами очень привлекательна для автомобилей. Компактный двигатель с неподвижной сердцевиной можно смонтировать внутри каждого колеса, что серьезно повысит управляемость и снизит вес — сами моторы легче, а оси такому электромобилю не нужны вовсе.

Сейчас один из европейских автопроизводителей испытывает в полевых условиях электромобиль с четырьмя двигателями Magnax, установленными в колесах. С кем сотрудничает стартап, основатели не уточняют.

По лабораторным расчетам, использование аксиального двигателя прибавит 7% пробега при использовании одного мотора и до 20% — при использовании пары.

Производство

Сейчас в Magnax заняты организацией первой сборочной линии: «Мы потратили много времени на разработку наших станков. Мы доказываем, что двигатели можно собирать в промышленных масштабах. Эта возможность вместе с экономией материалов, которую мы предлагаем, делает нашу концепцию конкурентоспособной по цене — ключевой момент для перехода от нишевых рынков к [статусу] производителя оригинального оборудования».

Первый сборочный цех будет запущен в 2022 году, он будет выпускать компактные моторы нескольких размеров. В 2022 году основатели планируют выпустить около 25 000 двигателей, а затем масштабировать производство.