Поршневой авиационный двигатель

Поршневой авиационный двигатель.

Работа радиального поршневого двигателя.

Сегодня начинаем серию статей о конкретных типах авиационных двигателей. Первый движок, который удостоится нашего внимания – это поршневой авиационный двигатель. Он имеет полное право быть первым, потому что он – ровесник современной авиации. Один из первых самолетов, поднявшихся в воздух был Флайер-1 братьев Райт (я думаю вы читали об этом здесь :-)). И на нем стоял поршневой двигатель авторской разработки, работавший на бензине.

Долгое время этот тип движка оставался единственным, и только в 40-е годы 20-го века началось внедрение двигателя совсем иного принципа действия. Это был турбореактивный двигатель. Из-за чего это произошло читайте тут. Однако поршневой движок, хоть и утратил свои позиции, но со сцены не сошел, и теперь в связи с достаточно интенсивным развитием так называемой малой авиации (или же авиации общего назначения) он просто получил второе рождение. Что же из себя представляет авиационный поршневой двигатель?

Работа двигателя внутреннего сгорания (тот же рядный поршневой двигатель).

Как всегда :-)… В принципиальном плане ничего сложного ( ТРД значительно сложнее :-)). По сути дела – это обычный двигатель внутреннего сгорания ( ДВС ), такой же, как на наших с вами автомобилях. Кто забыл, что такое ДВС, в двух словах напомню. Это, попросту говоря, полый цилиндр, в который вставлен цилиндр сплошной, меньший по высоте (это и есть поршень). В пространство над поршнем в нужный момент подается смесь из топлива (обычно это бензин) и воздуха. Эта смесь воспламеняется от искры (от специальной электрической свечи) и сгорает. Добавлю, что воспламенение может происходить и без искры, в результате сжатия. Так работает всем известный дизельный двигатель . В результате сгорания получаются газы высокого давления и температуры, которые давят на поршень и заставляют его двигаться. Вот это самое движение и есть суть всего вопроса. Далее оно передается через специальные механизмы в нужное нам место. Если это автомобиль, значит на его колеса, а если это самолет, то на его воздушный винт. Таких цилиндров может быть несколько, точнее даже много :-). От 4-х до 24-х. Такое количество цилиндров обеспечивает достаточную мощность и устойчивость работы двигателя.

Еще одна схема работы одного ряда цилиндров.

Конечно авиационный поршневой двигатель только принципиально похож на обычный ДВС. На самом деле здесь обязательно присутствует авиационная специфика. Двигатель самолета выполнен из более совершенных и качественных материалов, более надежен. При той же массе, он значительно мощнее автомобильного. Обычно может работать в перевернутом положении, ведь для самолета (особенно истребителя или спортивного) пилотаж – обычное дело, а автомобилю это, естественно, не нужно.

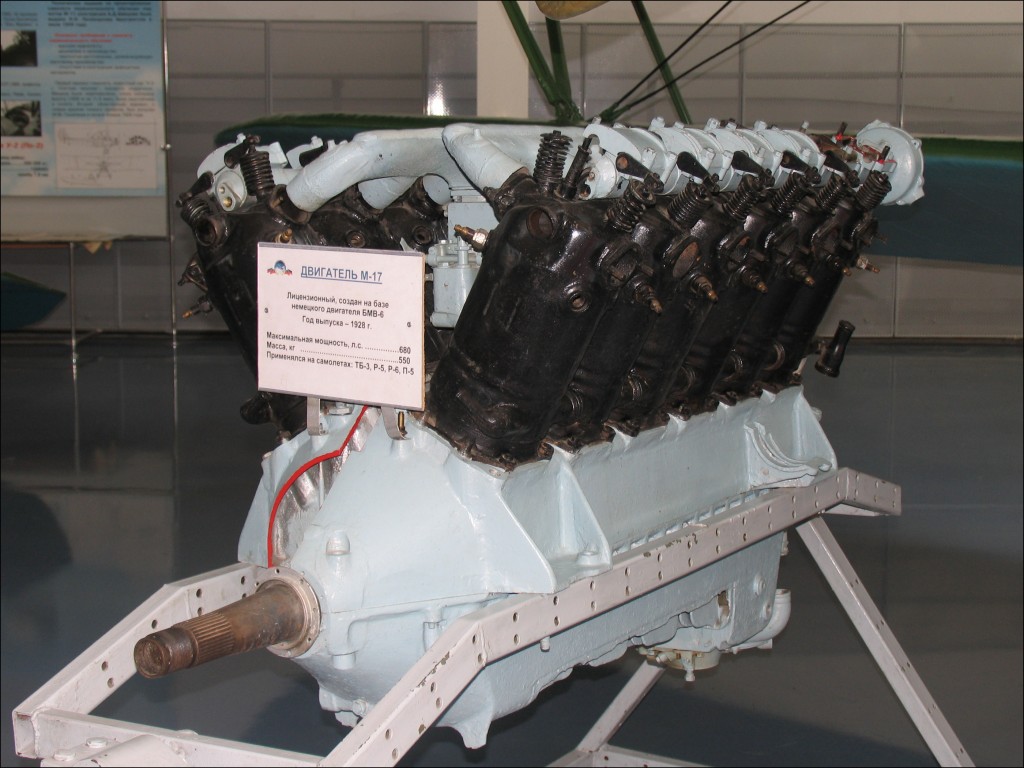

Двигатель М-17, поршневой, рядный, V-образный. Устанавливался на самолеты ТБ-3 (конец30-хгодов 20 в.)

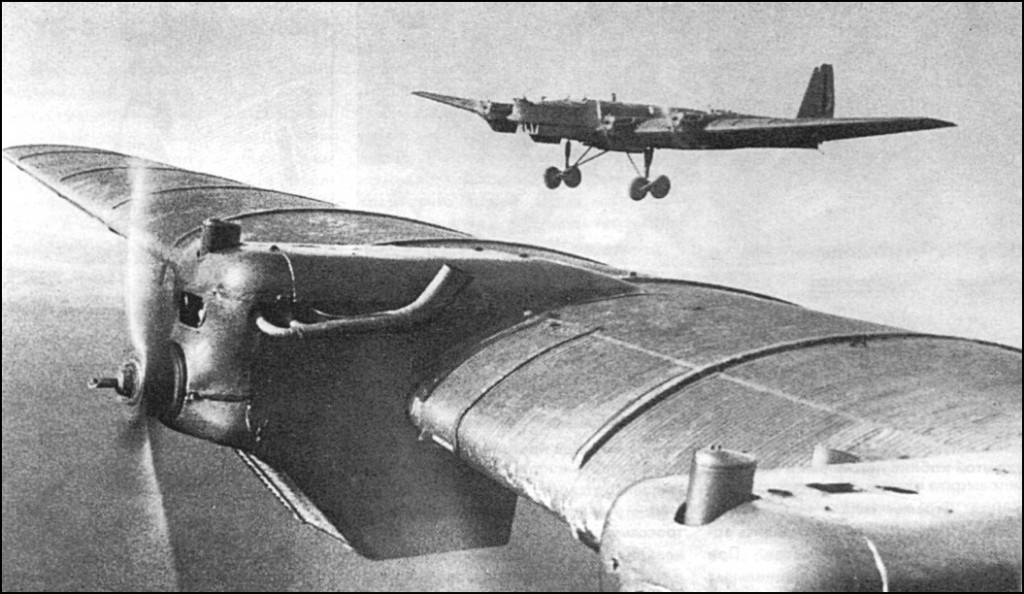

Двигатель М-17 на крыле ТБ-3.

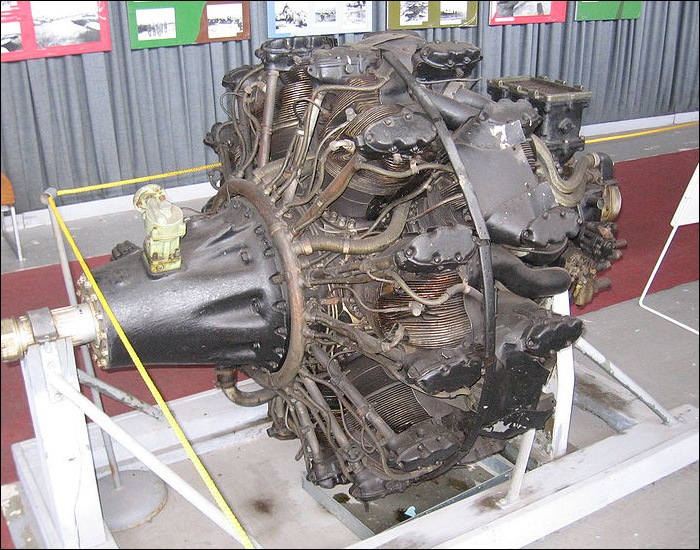

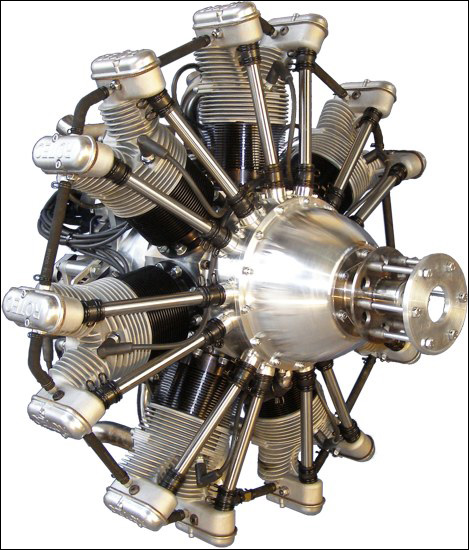

Поршневые двигатели могут различаться как по количеству цилиндров, так и по их расположению. Бывают рядные двигатели (цилиндры в ряд) и радиальные ( звездообразные ). Рядные двигатели могут быть однорядные, двухрядные, V-образные и т.д. В звездообразных цилиндры расположены по окружности (в виде звезды) и бывает их обычно от пяти до девяти (в ряду). Эти двигатели, кстати, тоже могут быть многорядными, когда цилиндры блоками стоят друг за другом. Рядные двигатели обычно имеют жидкостное охлаждение (как в автомашине :-), они и по виду больше похожи на автомобильные), а радиальные – воздушное. Они обдуваются набегающим потоком воздуха и цилиндры, как правило, имеют ребра для лучшего теплосъема.

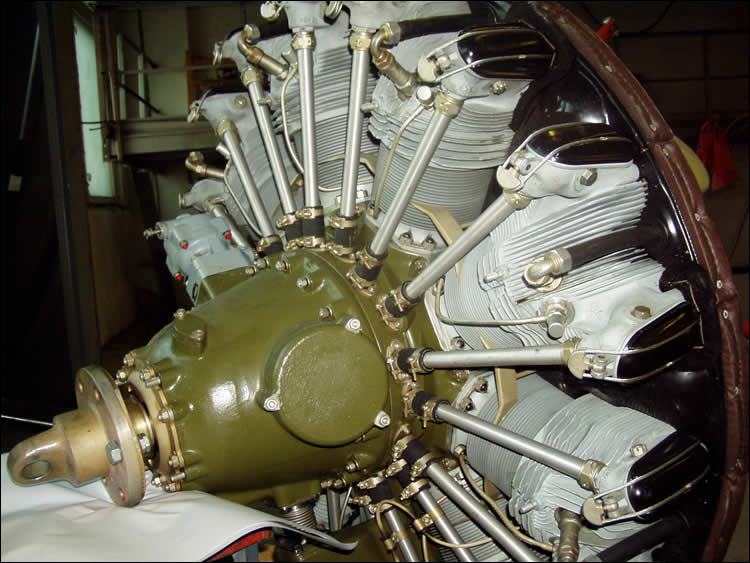

Двигатель АШ-82, радиальный, двухрядный. Устанавливался на самолеты ЛА-5, ПЕ-2.

Самолет ЛА-5 с двигателем АШ-82.

Авиационные поршневые двигатели часто имеют такую особенность, как высотность. То есть с увеличением высоты, когда плотность и давление воздуха падают, они могут работать без потери мощности. Подвод топливно-воздушной смеси может осуществляться двумя способами. Здесь полная аналогия с автомашиной. Либо смесь готовится в специальном агрегате, называемом карбюратором и потом подается в цилиндры (карбюраторные двигатели), либо топливо непосредственно впрыскивается в каждый цилиндр в соответствии с количеством поступающего туда же воздуха. На автомобилях такого типа двигатели часто обзывают «инжекторными».

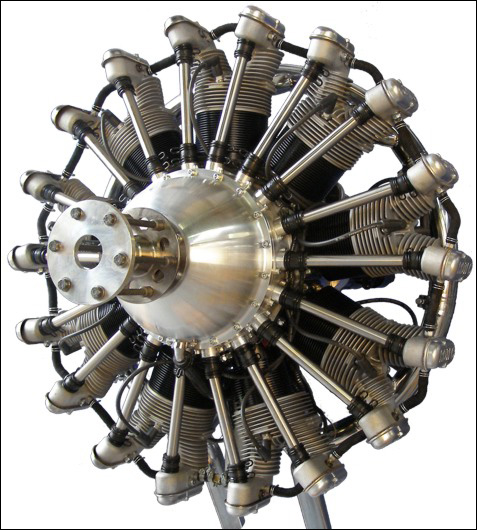

Современный поршневой радиальный двигатель ROTEC R2800.

Более мощный R3600 (большее количество цилиндров).

В отличие от обычного автомобильного ДВС, для самолетного поршневого движка не нужны громоздкие (ну и, естественно, тяжелые :-)) передаточные механизмы от поршней к колесам. Все эти оси, мосты, шестерни. Для самолета ведь вес очень важен. Здесь движение от поршня сразу через шатун передается на главный коленчатый вал, а на нем уже стоит вторая важная часть самолета с поршневым двигателем – воздушный винт . Винт – это, так сказать, самостоятельная (и очень важная) единица. В нашем случае он является «движителем» самолета, и от его корректной работы зависит качество полета. Винт – это не часть двигателя, но работают они в тесном сотрудничестве :-). Винт всегда подбирается или проектируется и рассчитывается под конкретный двигатель, либо же они создаются одновременно, так сказать комплектом :-).

Радиальный двигатель М-14П. Устанавливается на спортивные СУ-26, ЯК-55.

СУ-26 с двигателем М-14П.

Принцип работы винта – это достаточно серьезный ( и не менее интересный :-)) вопрос, поэтому я решил выделить его в отдельную статью, а сейчас пока вернемся к «железу».

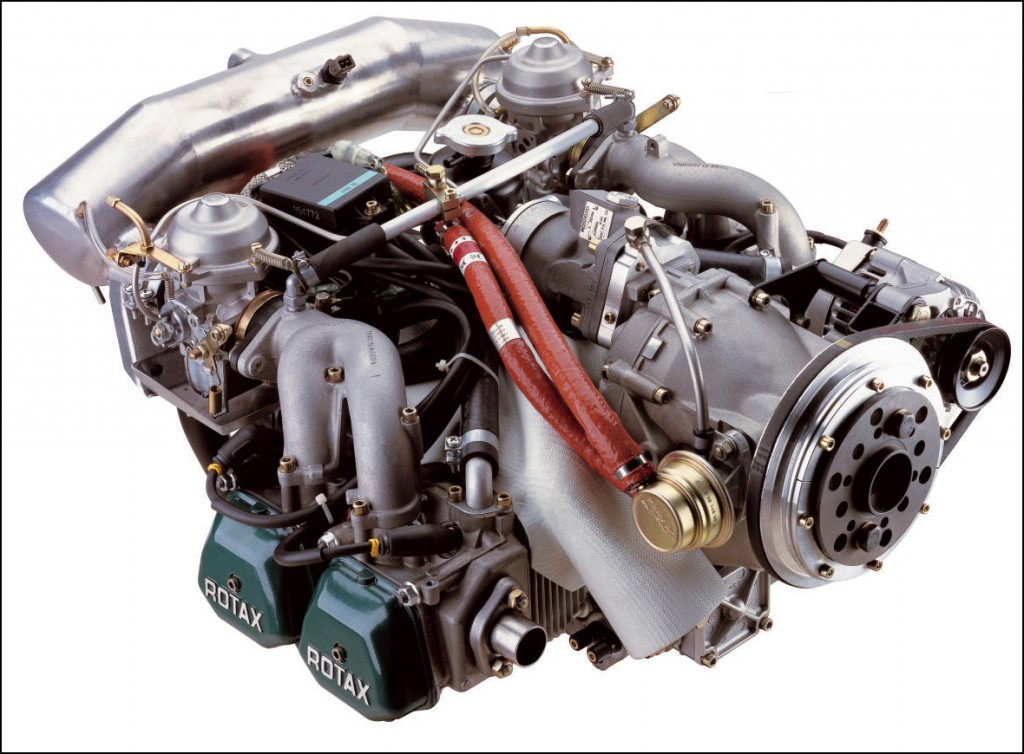

Я уже говорил, что сейчас поршневой авиационный двигатель опять «набирает обороты». Правда состав авиации использующей эти двигатели теперь другой. Соответственно изменился и состав применяемых двигателей. Тяжелые и громоздкие рядные движки практически отошли в прошлое. Современный поршневой двигатель (чаще всего) – радиальный с количеством цилиндров 7-9, с хорошей топливной автоматикой с электронным управлением. Один из типичных представителей этого класса, например, двигатель ROTEC 2800 для легких самолетов, создан и производится в Австралии (между прочим выходцами из России :-)). Однако о рядных двигателях тоже не забывают. Таков, например, ROTAX-912. Так же хорошо известен двигатель отечественного производства М-14П, который устанавливается на спортивные самолеты ЯК-55 и СУ-26.

Двигатель Rotax-912, рядный. Устанавливается на легкие спортивные самолеты Sports-Star Max

Спортивный самолет Sport-Star Max c двигателем Rotax-912.

Существует практика применения дизельных двигателей ( как разновидность поршневых) в авиации, еще со времен войны. Однако широко этот двигатель пока не применяется из-за существующих проблем в разработке, в частности в области надежности. Но работы все равно ведутся, особенно в свете грядущего дефицита нефтепродуктов.

Поршневой авиационный двигатель вообще еще рано списывать со счетов :-). Ведь, как известно, новое – это хорошо забытое старое… Время покажет…

Возможности моделирования двигателя внутреннего сгорания с применением системы T-FLEX CAD 3D

Двигатель внутреннего сгорания (ДВС) является сложной системой, в связи с чем его расчет и анализ весьма трудоемки. Сегодня в связи с развитием систем твердотельного моделирования появилась возможность упрощения процессов проектирования как двигателя целиком, так и его отдельных компонентов. Кроме того, при использовании встроенных операций в комплексах твердотельного моделирования возможно получение информации, которая до этого находилась путем сложных расчетов, занимавших много времени. Например, с помощью операции «Характеристики» в системе T-FLEX CAD 3D можно определить следующие параметры: площадь поверхности, объем, массу, положение центра масс относительно выбранной системы координат, а также моменты инерции относительно осей заданной системы координат. Указанная информация является весьма ценной для качественного проектирования ДВС, а трудоемкость ее получения при ручном проектировании или при работе в системах 2D-проектирования несопоставимо выше. Кроме того, определение необходимых характеристик в системах плоского моделирования весьма сложно автоматизировать.

В данной статье рассмотрены работы по моделированию отдельных механизмов ДВС и полученные результаты по автоматизации проектирования ДВС на кафедре «Теплотехника и автотракторные двигатели» Московского автомобильно-дорожного института (МАДИ (ГТУ)). На кафедре в течение длительного времени накоплен большой опыт по созданию САПР «ДВС». В рамках данной деятельности для отработки подходов к построению этой САПР и для уточнения методик проектирования перед студентами по специальности «Двигатели внутреннего сгорания» была поставлена задача смоделировать отдельные механизмы реально существующего двигателя внутреннего сгорания. В качестве прототипа был выбран двигатель ВАЗ-21083. На основании имеющихся чертежей общего вида были смоделированы параметрические модели кривошипно-шатунного механизма (КШМ), механизма газораспределения (МГР) и привода распределительного вала.

Система T-FLEX CAD содержит обширный набор функций для решения поставленной задачи. В частности, возможность вставки как 2D-, так и 3D-фрагментов позволяет создавать модели двигателей нужной компоновки, будь то линейная или V-образная. А использование диалогов для вставки фрагментов позволяет специалистам быстро создавать отдельные компоненты САПР, которые будут использоваться многими проектировщиками. При решении поставленной задачи данная возможность очень важна. Можно создавать двумерные чертежи и трехмерные модели отдельных деталей механизмов, а потом формировать ДВС нужной компоновки. Если потребуется заменить, например, поршень, то благодаря поддержке системой механизма функциональных замен вся задача сведется лишь к изменению названия файла фрагмента. При этом все взаимосвязи между элементами сборки сохранятся.

Указанная задача решалась нами в несколько этапов:

1. Создание двумерных чертежей и трехмерных моделей отдельных деталей.

2. Создание двумерных и трехмерных сборок первого уровня.

3. Создание сборок механизмов КШМ и МГР без привода распределительного вала.

4. Создание сборки механизмов КШМ и МГР вместе с приводом распределительного вала.

5. Анимация полученных сборок КШМ, МГР и КШМ, МГР и привод распределительного вала.

Рассмотрим более подробно каждый этап.

Создание двумерных чертежей и трехмерных моделей отдельных деталей

Для выполнения поставленной задачи студенты были объединены в три группы. Одна группа моделировала КШМ, другая МГР без привода распределительного вала, третья привод распределительного вала. Все работы производились с использованием двух чертежей общего вида, где были обозначены размеры отдельных деталей. На данном этапе студенты сначала обучались навыкам работы в системе T-FLEX CAD, а потом приступали к работе. При моделировании отдельных деталей узлов необходимо было достичь максимальной параметризации чертежей, а T-FLEX CAD в полной мере предоставляет такие возможности. В результате были созданы двумерные параметрические чертежи отдельных элементов двигателя и их трехмерные модели (рис. 1, 2, 3).

Создание двумерных и трехмерных сборок первого уровня

На основе полученных моделей были созданы сборки первого уровня отдельных узлов в механизмах двигателя: поршневой группы и группы шатуна в КШМ, клапанные узлы, привод распределительного вала. Здесь следует особо отметить возможность разбирать данные сборки с помощью специальной команды «Разборка», что дает наглядное представление об устройстве сборочного узла (рис. 4, 5, 6, 7).

Создание сборок механизмов КШМ и МГР

На данном этапе моделирования создавались сборки отдельных механизмов (рис. 8, 9, 10). Эти элементы называются сборками второго уровня, так как в их составе, помимо обычных фрагментов, наличествуют и сборки первого уровня.

Создание сборки механизмов КШМ и МГР вместе с приводом распределительного вала

Это самый сложный этап всей операции моделирования, но не в плане сборки, а в плане обеспечения такого взаимного положения всех смоделированных элементов, чтобы они соответствовали реальной картине при движении механизмов.

Данный и следующий этапы были выполнены под руководством доцента кафедры Татьяны Юрьевны Кричевской. Сборка создавалась с помощью уже упомянутой операции вставки фрагментов с использованием трех файлов, содержащих по отдельности КШМ, МГР без привода распределительного вала и привод распределительного вала. После вставки соответствующих фрагментов в их переменные записывались необходимые выражения для того, чтобы осуществить правильность установки фаз газораспределения в соответствии с их реальными значениями. Общий вид сборки представлен на рис. 11.

Анимация полученных сборок КШМ, МГР, КШМ и МГР и привода распределительного вала

Параллельно с созданием параметрических чертежей и трехмерных моделей указанных механизмов проводилась их анимация, которая осуществлялась следующим образом. В КШМ задавалась переменная, задающая угол поворота коленчатого вала, а на чертеже КШМ эта переменная присваивалась реальному углу между кривошипом коленчатого вала и осью цилиндра. Далее в процессе создания каркасной схемы КШМ все последующие построения связывались с указанным углом. После этого в диалоговом окне операции «Анимация» в качестве изменяемой переменной задавалась переменная угла, затем указывались диапазон значений (как правило, два оборота, то есть 720°), шаг анимации и некоторые дополнительные параметры, например название камеры, с которой осуществлялась запись, название файла, в который осуществлялась запись анимации, название кодека для записи и т.д.

Анимация МГР имела некоторые отличия: за основу был выбран поворот распределительного вала, задавались законы движения клапанов и фазовый сдвиг, соответствующий порядку работы цилиндров двигателя.

При создании анимации сборки «КШМ, МГР и привод МГР» основной переменной являлся угол поворота коленчатого вала, к которому привязывались переменные соответствующих фрагментов. Кроме того, проверялась правильность установки фаз газораспределения.

После анимации указанных механизмов, сборки и записи видеороликов с анимацией мы сделали фильм, в котором были представлены не только вышеназванные видеоролики с анимацией, но и видеоролики, показывающие работу отдельных деталей и узлов механизмов. Этот фильм вместе с другими работами кафедры «Теплотехника и автотракторные двигатели» был продемонстрирован на выставке достижений МАДИ (ГТУ) в июне прошлого года и вызвал интерес у посетителей.

В заключение хотелось бы еще раз отметить, что возможности T-FLEX для моделирования всего двигателя и его отдельных деталей и механизмов очень широки и что этот комплекс предоставляет для решения данной задачи обширный набор инструментов, который к тому же динамично расширяется. Большая часть работ была выполнена студентами дома в учебной версии системы T-FLEX CAD, которая свободно распространяется разработчиком «Топ Системы» (www.topsystems.ru).

По итогам применения системы T-FLEX CAD 3D на нашей кафедре можно сделать следующие выводы:

1. За год использования системы T-FLEX CAD 3D разработаны методы формализованного 3D-описания применительно к поршневому двигателю внутреннего сгорания.

2. Созданы макеты отдельных модулей моделирования конструкции ДВС.

3. Отработана методика обучения студентов навыкам коллективного проектирования деталей и механизмов ДВС.

4. На основе полученного опыта была разработана программа дальнейших работ по созданию САПР ДВС на основе системы T-FLEX CAD 3D, которая включает создание моделей других систем двигателя (в частности, планируется создание модели системы питания дизельного двигателя, моделирование процессов, происходящих при работе системы).

Принцип работы гидравлического цилиндра

Гидравлический цилиндр – это объёмный двигатель возвратно-поступательного или возвратно-поворотного движения. Гидроцилиндры широко применяют во всех отраслях техники. Например, в строительно-дорожных, землеройных, подъёмно-транспортных машинах, в авиации и космонавтике, в технологическом оборудовании — металлорежущих станках, кузнечно-прессовых машинах и т.п.

В простейшем случае основой конструкции гидроцилиндра является гильза, представляющая собой трубу с тщательно обработанной внутренней поверхностью. Внутри гильзы перемещается поршень, имеющий резиновые манжетные уплотнения, которые предотвращают перетекание рабочей жидкости из полостей цилиндра, разделенных поршнем. При подаче под давлением рабочей жидкости (специальные минеральные масла) в полость цилиндра поршень начинает перемещаться под действием давления жидкости.

В простейшем случае основой конструкции гидроцилиндра является гильза, представляющая собой трубу с тщательно обработанной внутренней поверхностью. Внутри гильзы перемещается поршень, имеющий резиновые манжетные уплотнения, которые предотвращают перетекание рабочей жидкости из полостей цилиндра, разделенных поршнем. При подаче под давлением рабочей жидкости (специальные минеральные масла) в полость цилиндра поршень начинает перемещаться под действием давления жидкости.

Усилие от поршня передает шток – стержень, имеющий полированную поверхность. Для его направления служит грундбукса. С двух сторон гильзы укреплены крышки с отверстиями для подвода и отвода рабочей жидкости. Уплотнение между штоком и крышкой состоит из двух манжет, одна из которых предотвращает утечку жидкости из цилиндра, а другая служит грязесъемником. На резьбу штока крепится проушина или деталь, соединяющая шток с подвижным механизмом.

Проушина служит для подвижного закрепления корпуса гидроцилиндра. Управление работой гидроцилиндра осуществляется с помощью гидрораспределителя или с помощью средств регулирования гидропривода. Гидроцилиндры работают при высоких давлениях (до 32 Мпа), что налагает целый ряд требований к прочности и надежности всей конструкции системы (механизм, цилиндр, управление). Для того, чтобы вам было легче найти и купить гидроцилиндр, который будет устраивать вас по всем параметрам, рассмотрим их основные виды подробнее.

Гидроцилиндры одностороннего действия

Выдвижение штока осуществляется за счёт создания давления рабочей жидкости в поршневой полости, а возврат в исходное положение — от усилия пружины. Усилие, создаваемое гидроцилиндрами данного типа, при прочих равных условиях меньше усилия, создаваемого гидроцилиндрами двустороннего действия, за счёт того, что при прямом ходе штока необходимо преодолевать силу упругости пружины. Пружина выполняет здесь роль возвратного элемента. В тех случаях, когда возврат производится за счет действия приводимого механизма, другого гидроцилиндра или силы тяжести поднятого груза, гидроцилиндр может не иметь возвратной пружины ввиду отсутствия необходимости. Такой принцип действия применяется в домкратах.

Гидроцилиндры двустороннего действия

Как при прямом, так и при обратном ходе поршня усилие на штоке гидроцилиндра создаётся за счёт создания давления рабочей жидкости соответственно в поршневой и штоковой полости цилиндра. Следует иметь в виду, что при прямом ходе поршня усилие на штоке несколько больше, а скорость движения штока меньше, чем при обратном ходе, за счёт разницы в площадях, к которым приложена сила давления рабочей жидкости (эффективной площади поперечного сечения). Такие гидроцилиндры осуществляют, например, подъём-опускание отвала многих бульдозеров.

Телескопические гидроцилиндры

Называются так благодаря конструктивному сходству с телескопом или подзорной трубой. Такие гидроцилиндры применяются в том случае, если при небольших размерах самого гидроцилиндра в исходном, сложенном состоянии, необходимо обеспечить большой ход штока. Конструктивно представляют собой несколько цилиндров, вставленных друг в друга таким образом, что корпус одного цилиндра является штоком другого.

Называются так благодаря конструктивному сходству с телескопом или подзорной трубой. Такие гидроцилиндры применяются в том случае, если при небольших размерах самого гидроцилиндра в исходном, сложенном состоянии, необходимо обеспечить большой ход штока. Конструктивно представляют собой несколько цилиндров, вставленных друг в друга таким образом, что корпус одного цилиндра является штоком другого.

Такие гидроцилиндры имеют исполнение как для одностороннего, так и для двустороннего действия. Они осуществляют, например, подъём-опускание кузовов во многих самосвалах.

Дифференциальные гидроцилиндры

«Обычное» подключение поршневых гидроцилиндров двустороннего действия предусматривает поочередное подключение полостей гидроцилиндра к нагнетательной и сливной магистралям через распределитель, что обеспечивает движение поршня за счет разности давлений. Соотношение скоростей движения, а также усилий при прямом и обратном ходе, различны и пропорциональны соотношению площадей поршня. Между скоростью и усилием устанавливается зависимость: выше скорость — меньше усилие, и наоборот.

При рабочем ходе (выдвижении штока) жидкость от насоса подается в поршневую полость, вытесняемая же жидкость из штоковой полости, за счет кольцевого подключения (распределитель 3/2), направляется не в гидробак, а подается также в поршневую полость. В результате выдвижение штока происходит намного быстрее, чем в обычной схеме подключения (распределитель 4/2 или 4/3). Обратный ход (втягивание штока) происходит при подаче жидкости только в штоковую полость, поршневая соединена с гидробаком.

При использовании гидроцилиндра с соотношением площадей поршня 2:1 (в некоторых источниках именно такие гидроцилиндры называются дифференциальными) такая схема позволяет получить равные скорости и равные усилия прямого и обратного ходов, что для гидроцилиндров с односторонним штоком без регулирования или дополнительных элементов получить невозможно.

Механизмы с гибкими разделителями

К механизмам с гибкими разделителями относятся мембраны, мембранные гидроцилиндры и сильфоны. Мембраны применяют в основном при небольших перемещениях и небольших давлениях (до 1 МПа). Мембранный исполнительный механизм представляет собой защемленное по периферии корпуса эластичное кольцо.

При увеличении давления в подводящей камере эластичное кольцо прижимается к верхней части корпуса, и шток, связанный с эластичным кольцом, выдвигается. Обратный ход штока обеспечивает пружина. Сильфоны предназначены для работы при небольших давлениях (до 3 МПа). Их изготавливают из металлов и неметаллических материалов (резины или пластиков).

Металлические сильфоны бывают одно- и многослойные (до пяти слоев). Применение сильфонов оправдано в условиях высоких и низких температур, значение которых лимитируется материалом, из которого изготовлен сильфон. Сильфоны могут быть цельные или сварные. Цельные изготавливают развальцовкой тонкостенной бесшовной трубы.

На сегодняшний день самыми распространенными гидроцилиндрами являются поршневые гидроцилиндры двустороннего действия.

Чтобы вам легче было подобрать гидроцилиндр, нужно знать ряд его параметров. Сначала нужно определить диаметр гильзы (наружный и внутренний в мм). Затем — диаметр штока гидроцилиндра. Нужно определить диаметр проушин или вилок для поршневого гидроцилиндра, диаметр шаров, цапф и бугелей для телескопического гидроцилиндра.

Определить расстояние по центрам проушин (осям) гидроцилиндра в сложенном состоянии в мм, расстояние по центрам проушин (осям) гидроцилиндра в разложенном состоянии (выдвинутом штоке или штоках в мм). По разности двух длин можно определить ход штока гидроцилиндра.

Знание этих параметров существенно облегчит вам задачу по поиску необходимого гидроцилиндра. Если нет стандартного гидроцилиндра с требуемыми параметрами, необходимо заказать изготовление цилиндра по вашим требованиям.

Наши инженеры проконсультируют вас по всем вопросам выбора, изготовления, установки и ремонта гидроцилиндров для вашего оборудования.

Система смазки двигателя. Назначение, принцип работы, эксплуатация

Каждый двигатель нуждается в смазке, поэтому моторное масло — один из основных расходных материалов, который всегда есть в запасе у автомобилиста. О том, зачем нужно смазывать мотор, как устроена и как работает система смазки современного двигателя, а также об ее обслуживании и основных неисправностях — читайте в этой статье.

Назначение системы смазки двигателя

Любой двигатель внутреннего сгорания состоит из сотен деталей, большинство из которых (главным образом — детали КШМ и ГРМ) находится в постоянном движении друг относительно друга, а поэтому подвержены трению и износу. Силы трения приводят к бесполезной затрате мощности двигателя, а в ряде случаев делают работу двигателя и вовсе невозможной — при трении детали нагреваются и расширяются, зазоры между ними уменьшаются и заполняются продуктами износа (мелкой стружкой и металлическими частицами микронных размеров), и в результате происходит заклинивание.

Решает эти проблемы система смазки двигателя. Главное, что выполняет система смазки — заменяет «сухое» трение на «мокрое», в результате трение между трущимися деталями снижается на порядок, и двигатель может нормально работать.

Современная система смазки двигателя выполняет несколько функций:

— Снижение сил трения между деталями;

— Охлаждение деталей;

— Удаление из зазоров продуктов износа деталей и частиц нагара;

— Защита поверхностей деталей от коррозии;

— Функции управления (масло используется в качестве рабочей жидкости в системе регулирования фаз газораспределения, в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода ГРМ и т.д.).

Функции охлаждения и удаления продуктов износа обеспечиваются тем, что масло в современных двигателях циркулирует, находится в постоянном движении, при этом очищается и охлаждается. Антикоррозийные свойства обеспечиваются масляной пленкой, которая постоянно покрывает детали, а также разнообразными присадками, которые содержатся в моторных маслах.

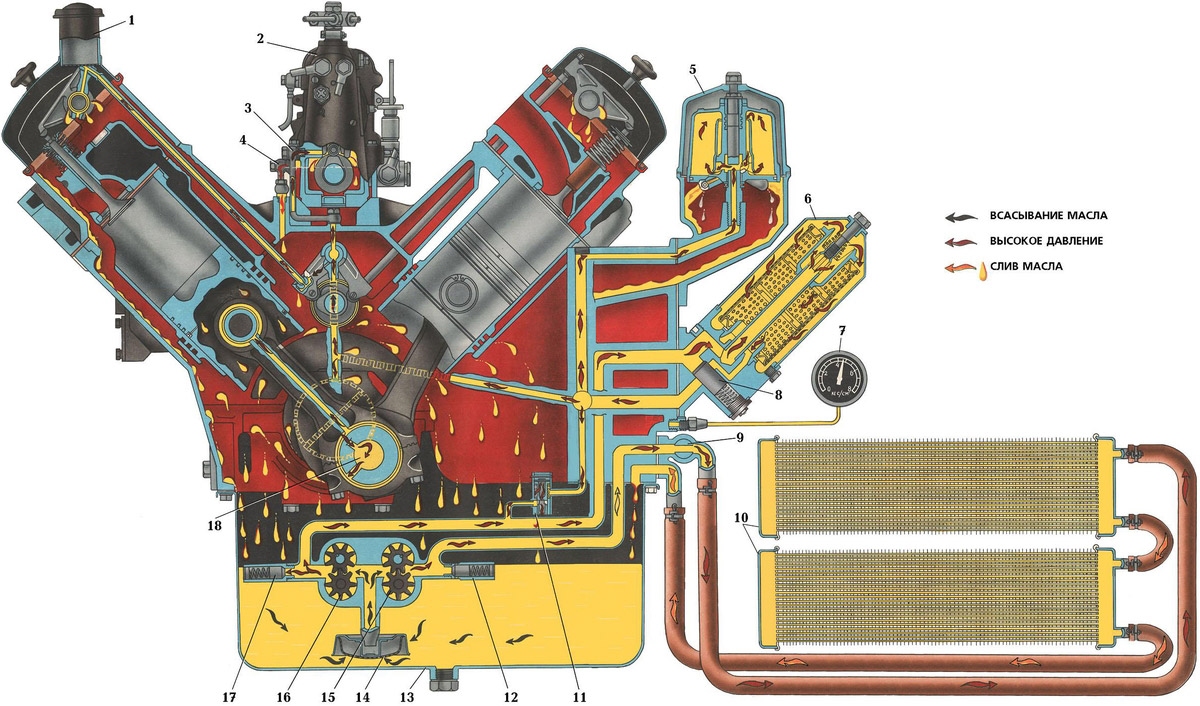

Устройство, принцип работы системы смазки

Система смазки двигателя содержит несколько основных компонентов:

— Масляный поддон картера;

— Масляный насос;

— Масляный фильтр;

— Масляный радиатор (не во всех моторах);

— Датчики давления и температуры масла;

— Редукционные (перепускные) клапаны;

— Масляная магистраль и масляные каналы.

Принцип работы смазочной системы выстроен таким образом, чтобы обеспечить подачу масла ко всем трущимся деталям на всех режимах работы двигателя. Масло хранится в поддоне картера, откуда при запуске двигателя насосом нагнетается в масляный фильтр, а от него под давлением через главную магистраль и каналы в блоке цилиндров поступает к наиболее трущимся и нагруженным деталям — коренным и шатунным подшипникам коленчатого вала, опорным подшипникам и кулачкам распределительного вала ГРМ.

Из переднего коренного подшипника коленвала масло поступает на привод ГРМ и в головку блока цилиндров, где образует масляную ванну — так осуществляется смазка коромысел, толкателей, клапанов и других деталей. Из ГБЦ масло по сливным каналам стекает в поддон картера.

Одновременно масло поступает в каналы в шатунах, и через специальные отверстия или форсунки разбрызгивается на стенки цилиндров и внутренние поверхности поршней — так обеспечивается снижение трения поршневых колец о стенки цилиндра, а также охлаждение поршней и цилиндров. Во многих двигателях такой схемы смазки не предусмотрено — в них смазка поршневых пальцев и цилиндров осуществляется масляным туманом.

По стенкам цилиндров масло стекает в картер, капли масла разбиваются движущимися деталями КШМ — так в картере образуется масляный туман. Вклад в образование тумана делает и масло, выдавливаемое из-под шатунных подшипников. Масляный туман обеспечивает смазку шатунных пальцев, цилиндров, внутренних поверхностей поршней и других деталей.

В двигателях с турбонаддувом предусмотрена возможность подачи масла к валу турбокомпрессора, которая имея большую скорость вращения, без смазки быстро выйдет из строя.

| 1. Патрубок маслоналивной 2. Насос топливный 3. Трубка маслоподводящая 4. Трубка маслоотводящая 5. Фильтр центробежной очистки масла 6. Фильтр масляный 7. Указатель давления масла 8. Клапан перепускной масляного фильтра 9. Кран радиатора | 10. Радиаторы 11. Клапан дефференциальный 12. Клапан предохранительный радиаторной секции 13. Картер масляный 14. Труба всасывающая с заборником 15. Секция радиаторная масляного насоса 16. Секция нагнетающая масляного насоса 17. Клапан редукционный нагнетающей секции 18. Полость дополнительной центробежной очистки масла |

Рекомендации по эксплуатации и обслуживанию системы смазки

Система смазки обеспечивает нормальную работу двигателя только тогда, когда она грамотно эксплуатируется и обслуживается. Ничего сложного здесь нет.

Главное, о чем всегда необходимо заботиться — правильный режим запуска двигателя, особенно в холодное время года. При простое двигателя масло стекает в поддон, и детали оказываются без смазки, поэтому в первые мгновения после пуска они испытывают серьезные нагрузки, а на нормальный режим работы двигатель выходит только после образования масляной пленки на всех трущихся поверхностях.

Ситуация усугубляется зимой, когда масло в картере густеет и после пуска с большим трудом подается к трущимся деталям. Поэтому зимой, особенно при температурах ниже −20°C, необходимо завести и прогреть двигатель, пока температура масла в нем не поднимется до установленной отметки (80–90°C). О методиках зимнего пуска двигателя сказано уже очень много, поэтому здесь мы этого вопроса касаться не будем.

Большое внимание необходимо уделять техническому обслуживанию системы смазки. В частности, каждые 10-20 тысяч км пробега (в среднем — 15 тысяч) необходимо производить замену моторного масла и масляного фильтра. Для новых двигателей эта операция производится чаще. Но нужно отметить, что каждый производитель автомобилей и двигателей дает свои рекомендации по обслуживанию, которым необходимо четко следовать.

Некоторые неисправности системы смазки

Неисправностей системы смазки не слишком много, а внешних проявлений у них всего два: повышенный расход масла и понижение давления в системе. Каждый признак может свидетельствовать о нескольких неисправностях, выявить которые обычно не представляет труда.

Быстрый расход масла может свидетельствовать о следующих неисправностях:

— Негерметичное крепление масляного фильтра к штуцеру;

— Утечка масла через прокладку картера или масляного насоса;

— Повреждение поддона картера;

— Засорение системы вентиляции картера;

— Некоторые неисправности ГРМ и КШМ.

Понижение давления масла может иметь следующие причины:

— Засорение масляного фильтра;

— Неисправность масляного насоса;

— Неисправность редукционных клапанов;

— Понижение уровня масла в системе;

— Выход из строя датчика давления.

Устранение большинства неисправностей связано с частичной разборкой двигателя (а также сливом масла), поэтому ремонт лучше доверить профессионалам.

Другие статьи

Винты, болты и гайки, разложенные по столу или в пластиковой емкости, легко теряются и повреждаются. Эту проблему при временном хранении метизов решают магнитные поддоны. Все о данных приспособлениях, их типах, конструкции и устройстве, а также о выборе и применении поддонов — читайте в этой статье.

В подвесках грузовых автомобилей, автобусов и другой техники предусмотрены элементы, компенсирующие реактивный момент — реактивные штанги. Соединение штанг с балками мостов и рамой осуществляется с помощью пальцев — об этих деталях, их типах и конструкции, а также о замене пальцев читайте в статье.

Многие модели автомобилей МАЗ оснащаются приводом выключения сцепления с пневматическим усилителем, важную роль в работе которого играет клапан включения привода. Все о клапанах включения привода сцепления МАЗ, их типах и конструкции, а также о подборе, замене и ТО данной детали — узнайте из статьи.

При ремонте поршневой группы двигателя возникают сложности с установкой поршней — выступающие из канавок кольца не позволяют поршню свободно войти в блок. Для решения этой проблемы используются оправки поршневых колец — о данных приспособлениях, их типах, конструкции и применении узнайте из статьи.