УНИКАЛЬНЫЕ ТЕХНОЛОГИИ СЕТЕВЫХ БЕСЩЕТОЧНЫХ МОТОРОВ

УНИКАЛЬНЫЕ ТЕХНОЛОГИИ СЕТЕВЫХ БЕСЩЕТОЧНЫХ МОТОРОВ.

ТОЛЬКО У HiKOKI POWER TOOLS!

Потребитель больше не должен беспокоится о падениях напряжения при использовании в своей работе с электроинструментом удлинители. Наша технология бесщеточных сетевых моторов использует встроенные контроллеры, которые позволяют работать инструменту даже при значительных колебаниях напряжения в сети.

Эта технология выводит уровень надежности и долговечности инструмента на принципиально новый высокий уровень.

Новая технология позволяет иметь больше эффективной мощности при меньшем потреблении электроэнергии. Она исключает большую часть быстро изнашиваемых элементов, которые присутствуют в традиционных коллекторных двигателях. Она позволяет обойтись намного меньшим сервисным обслуживанием и значительно увеличивает ресурс и надежность инструмента в целом.

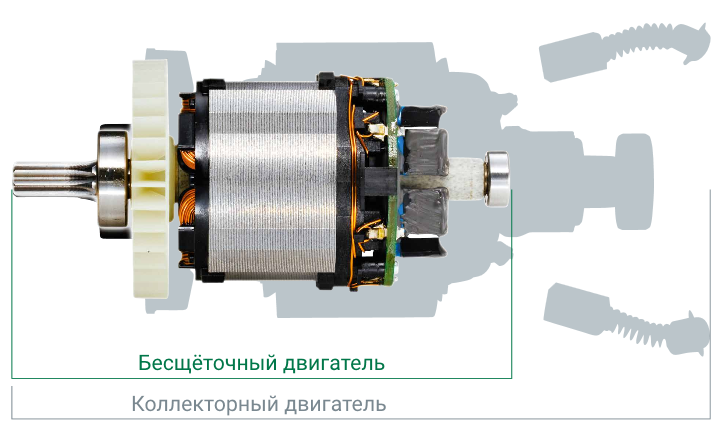

Бесщеточный сетевой мотор HiKOKI намного компактнее и легче, чем аналогичный коллекторный двигатель.

Например, если сравнить мотор новой модели ударного гайковерта WR16SE и предыдущей модели WR16SA с коллекторным двигателем, разница будет очень заметна: мотор WR16SE на 31 мм короче и на 340 грамм легче, что означает составляет почти 50% разницы в весе.

Как и в обычном двигателе, он вращается под воздействием магнитных полей статора (внешней оболочки мотора с электромагнитными сердечниками и обмотками) и магнитными полями ротора.

В отличие от коллекторного двигателя, бесщеточный мотор имеет несколько групп обмоток статора, и их коммутация осуществляется встроенным контроллером. Это дает целый ряд преимуществ.

1. Отсутствуют изнашиваемые элементы (нет угольных щеток и коллектора).

2. Возможность гибкого управления режимами работы мотора (разгон, торможение, изменение скорости вращения и поддержка оборотов, защита от перегрузок и пр.)

В отличие от коллекторного двигателя, ротор бесщеточного не имеет обмоток (которые создают магнитное поле) и коллектора (по которому передается электрический ток на обмотки и осуществляется коммутация обмоток). Вместо этого – он представляем собой мощный постоянный магнит (нет расхода электроэнергии для создания магнитного поля). Вместо коллектора на нем установлены датчики, через которые контроллер получает информацию о положении ротора и соответствующим образом управляет подачей электрического тока на те или иные группы обмоток статора.

Выполнен на полупроводниковых элементах нового поколения и использует уникальные патенты и технологии Hitachi/HiKOKI. Он имеет очень небольшие размеры и вес, высокую надежность и возможности работы в самых разных режимах и условиях. Ранее создание таких устройств было невозможно из-за отсутствия таких полупроводников и технологий (существующие схемы на тот момент имели слишком большие размеры и вес). До сих пор HiKOKI Power Tools является единственной компанией, у которой есть полноценная линейка ассортимента моделей с сетевыми бесщеточными моторами. ВАЖНО: аккумуляторные бесщеточные моторы давно появились в ассортименте многих компаний, так как для небольших напряжений и мощностей не требуются уникальные технологии и можно использовать обычные компоненты.

Новые технологии позволяют исключить трущиеся и быстро изнашиваемые элементы (коллектор и угольные щетки), исключают такие проблемы как выгорание щеток и коллектора, перегрев обмоток и короткое замыкание ротора. Это дает большую экономию на сервисном обслуживании и обеспечивает намного больший срок службы инструмента.

Самый мощный электромотор для лодки

Какой лодочный электромотор считать самым мощным? Тот, который потребляет большую мощность от аккумуляторной батареи? Или может быть тот, который легко толкает вперед даже тяжелую лодку, потребляет маленький ток и долго работает от аккумуляторов?

Бензиновый и электрический моторы для лодки

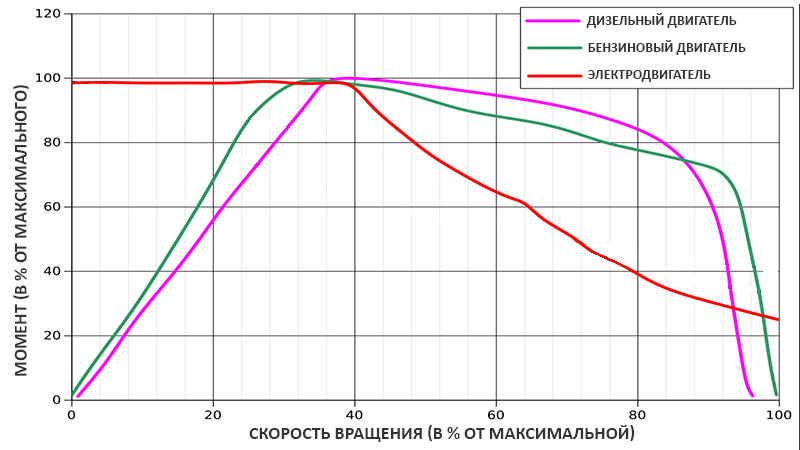

Лодочные электромоторы могут развивать ту же тягу, что и двигатели внутреннего сгорания обладая при этом значительно меньшей мощностью на валу. Это происходит благодаря различной форме кривых крутящего момента электрического и бензинового двигателей. У двигателя внутреннего сгорания график крутящего момента имеет выраженный пик, из-за которого максимальный момент доступен только в ограниченном диапазоне оборотов вала. Зависимость крутящего момента от оборотов у электродвигателя гораздо более плоская и его достаточно при любой частоте вращения

Максимальный крутящий момент и мощность – это важные характеристики двигателя. Момент определяет способность быстро ускоряться и тянуть груз, а мощность (приведенная к весу) максимальную скорость. Крутящий момент зависит от числа оборотов вала. У разных типов двигателей эта зависимость имеет свой вид. У электродвигателя скорость преобразования энергии от аккумуляторной батареи не связана с частотой вращения вала. В двигателях внутреннего сгорания с ростом числа оборотов давление и температура возрастают и достигают оптимального сочетания при определенной частоте вращения на которую и приходится пик крутящего момента.

Максимальный крутящий момент и мощность – это важные характеристики двигателя. Момент определяет способность быстро ускоряться и тянуть груз, а мощность (приведенная к весу) максимальную скорость. Крутящий момент зависит от числа оборотов вала. У разных типов двигателей эта зависимость имеет свой вид. У электродвигателя скорость преобразования энергии от аккумуляторной батареи не связана с частотой вращения вала. В двигателях внутреннего сгорания с ростом числа оборотов давление и температура возрастают и достигают оптимального сочетания при определенной частоте вращения на которую и приходится пик крутящего момента.

Пологая характеристика момента позволяет устанавливать на лодочные электромоторы более эффективные гребные винты. КПД гребного винта у некоторых электромоторов для небольших лодок в три раза выше, чем у подвесных бензиновых двигателей того же класса.

Какая бывает мощность

Производители лодочных моторов используют разные виды мощности. Встречаются мощность на валу, потребляемая мощность и даже тяга. Поэтому прежде чем сравнивать лодочные электромоторы различных марок нужно привести имеющиеся данные к «общему знаменателю»

Единый критерий для сравнения важен. Мощности, измеренные в разных местах, существенно отличаются друг от друга. Мотор, развивающий на валу 4 л. с., на винте выдает всего 1 л.с.

Потребляемая мощность, на валу и на винте

Потребляемая мощность – часто используется как характеристика электродвигателя для лодки (мощность = ток х напряжение). Измеряется в Ваттах или лошадиных силах. Производители бензиновых или дизельных лодочных моторов этот вид мощности не используют. Однако для двигателя внутреннего сгорания потребляемую мощность также можно посчитать, если умножить теплотворную способность топлива на его расход.

Мощность на валу – используют производители подвесных бензиновых лодочных моторов. Этот вид мощности считается также как у автомобиля (мощность = крутящий момент х угловая скорость). Единица измерения – лошадиные силы или ватты. Мощность на валу учитывает потери в редукторе, но не учитывает потери на винте, которые составляют от 20 до 70%.

Мощность на винте – более ста лет служит общепринятой характеристикой двигателя в судостроении. Учитывает все потери мощности и определяет энергию, передаваемую лодке двигателем.

Тяга лодочного электромотора

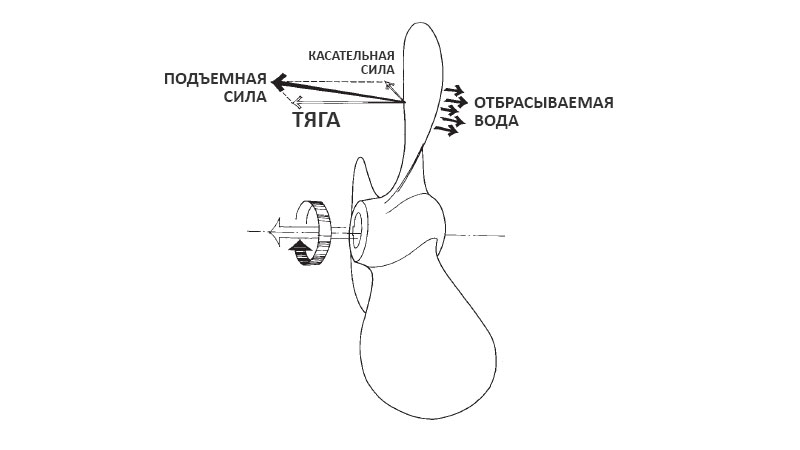

Во время вращения винта на поверхностях лопастей возникает подъемная сила. Составляющая этой силы направленная по оси движения лодки называется упором или тягой. Она характеризует ту часть подъемной силы, которая толкает судно вперед.

Полезная мощность, производимая лодочным винтом, равна его тяге, умноженной на текущую скорость лодки. В характеристиках электромоторов производители всегда указывают максимальное значение тяги. Сделать по ней вывод о мощности электромотора на винте без установки датчиков и проведения измерений нельзя.

Тягу определяют в ходе испытаний, во время которых лодку соединяют с пирсом динамометром и заставляют двигаться вперед. Проверку проводят на спокойной воде, в безветренную погоду, на достаточной глубине и расстоянии от берега. Для носовых лодочных электромоторов значение тяги чаще всего указывают в фунтах силы (lbs).

Потери мощности в лодочном электромоторе

Общая эффективность силовой установке на лодке с двигателем внутреннего сгорания около 15%. Для судна с электромотором такой показатель – непозволительная роскошь. Считается, что лодочный электродвигатель работает эффективно, если с учетом потерь на винте его КПД около 50 %. При этом КПД электромотора должен быть не менее 80%, а винта не мене 63%.

Потери мощности пропорциональны сопротивлению проводника и квадрату протекающего через него тока. Если ток возрастает вдвое, потери возрастают в четыре раза. Если ток растет в десять раз, потери увеличиваются в сто. Уменьшить ток и потери можно, если повысить напряжение в цепи.

Общепринятое на сегодня напряжение мощных лодочных электромоторов 48 вольт, но для небольших лодок подходят и 24-вольтовые модели. При силе тока 50 А максимальная мощность электромотора в 12-вольтовой системе составит 600 Ватт, а в 24 Вольтовой – 1200 Ватт

Второй способ снизить потери в цепи постоянного тока – это увеличить сечение кабеля. Правильно подобранный кабель повышает эффективность и безопасность электрической системы, устраняет локальный перегрев и снижает потери энергии.

Высокий КПД имеет винт с большим диаметром, шагом и низкой скоростью вращения. Однако с таким винтом может работать только мотор, развивающий высокий крутящий момент.

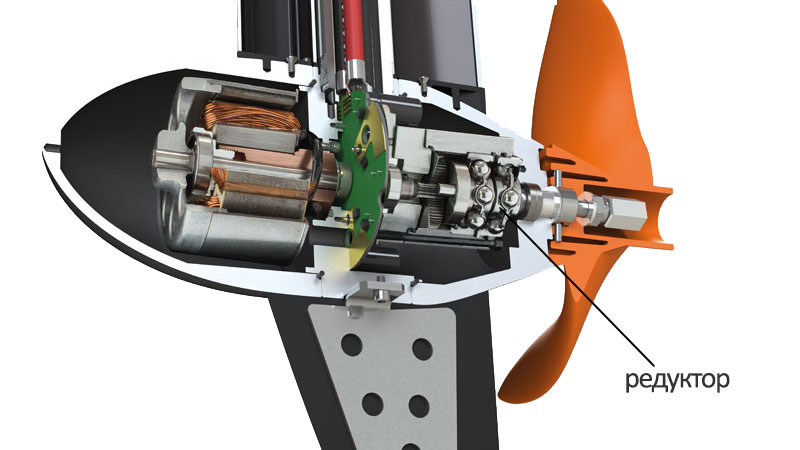

Редуктор служит источником дополнительного шума и потерь. В профессиональных электромоторах их стараются не использовать

Редуктор служит источником дополнительного шума и потерь. В профессиональных электромоторах их стараются не использовать

Большинство гребных винтов для подвесных моторов небольших лодок созданы на основе испытаний проведенных еще в 1940–1960-х годах прошлого века. Общие принципы проектирования, появившиеся тогда, систематизированы в виде таблиц и графиков и используются изготовителями до сих пор.

При разработке современных винтов используют другой подход. Сначала на компьютере создают трехмерную модель, а затем шаг и кривизну профиля винта оптимизируют для каждого сечения с учетом изменяющихся вдоль диаметра условий обтекания потоком воды. Винты этого типа называют винтами с переменным шагом. Их потери меньше, а КПД выше.

Виды электромоторов

Подвесные

Подвесные электромоторы устанавливают на транце или реже на носу лодки. В стандартном исполнении электромотор соединяется с системой рулевого управления, в моделях с румпелем лодкой управляют поворачивая двигатель. Мощность румпельных электромоторов варьируется от 1 до 4 кВт, а у моделей с рулевым управлением достигает 15 кВт.

Как правило мощные подвесные электромоторы рассчитаны на напряжение 24-48 Вольт. 24 вольтовый электрический двигатель мощностью 2,2 кВт развивает на винте тягу 124 lbs и сопоставим по этому показателю с подвесным бензиновым мотором мощностью 6,5 л.с. Двигатель мощностью 15 кВт эквивалентен бензиновому мотору 35 л.с

В подвесных лодочных электромоторах используют асинхронные двигатели переменного тока или синхронные двигатели на постоянных магнитах. Оба типа двигателей бесщеточные, не имеют изнашивающихся частей и не требуют обслуживания.

Pod электромоторы

POD электромоторы подходят как для однокорпусных лодок и катеров, так и для катамаранов

Фиксированные POD электромоторы бывают мощностью от 1 до 25 кВт. Они подходят как для небольших лодок, сдающихся в прокат, так и для судов весом несколько тонн

Фиксированные POD электромоторы бывают мощностью от 1 до 25 кВт. Они подходят как для небольших лодок, сдающихся в прокат, так и для судов весом несколько тонн

Электромотор состоит из блока управления и гондолы внутри которой установлен асинхронный или BLDC электродвигатель. Гондола аэродинамической формы крепится к днищу судна фланцами из нержавеющей стали между килем и рулем. Чтобы избежать вибрации на руле, вызванной турбулентностью за винтом, и снизить сопротивление потоку воды гондолу стараются располагать ближе к килю.

Фиксированный (слева) и поворотный Pod электромоторы. Внутри корпуса, находящегося под водой, находится только двигатель. Электроника и органы управления расположены на борту судна

Фиксированный (слева) и поворотный Pod электромоторы. Внутри корпуса, находящегося под водой, находится только двигатель. Электроника и органы управления расположены на борту судна

Производится две модификации POD электромоторов — фиксированная и поворотная. Поворотная модель соединяется с системой рулевого управления или румпелем и обеспечивает более высокую маневренность судна

Электрические лодочные моторы типа Pod выпускаются мощностью от 1 до 25 кВт.

Бортовые лодочные электромоторы

В бортовой силовой установке электродвигатель устанавливают внутри судна и соединяют с винтом валопроводом. Бортовым моторам требуется принудительное охлаждение. В зависимости мощности электродвигателя оно может быть воздушным или водяным.

Установка бортового электромотора на лодку сложнее чем подвесного или POD. Дополнительно потребуется вал, муфта, сальник, втулка Гудрича (дейдвудный подшипник), дейдвудная труба. Валы электромотора и винта необходимо центрировать – они должны иметь общую ось. При неправильной установке возможны протечки через сальник

Электромоторы для профессионального использования

Если лодка или катер используется для перевозки туристов, организации экскурсий или водных прогулок, то электрическая установка может оказаться выгоднее двигателя внутреннего сгорания. Экономия достигается из-за более низкой стоимости энергии и практически нулевых затрат на техническое обслуживание.

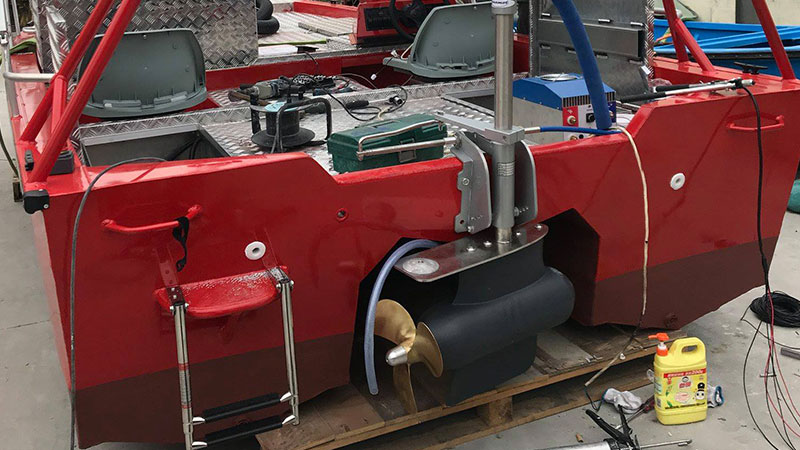

Установка подвесного лодочного электромотора для профессионального использования Aquamot на небольшой катамаран

Установка подвесного лодочного электромотора для профессионального использования Aquamot на небольшой катамаран

Сравнение показывает, что при коммерческой эксплуатации судна переход с бензинового на электрический двигатель окупается за 1-2 года. Однако для этого профессиональный лодочный электромотор должен отвечать определенным требованиям:

- Иметь высокий КПД – это позволит эксплуатировать его с аккумуляторной батареей меньшей емкости, снизит первоначальные затраты, время зарядки и стоимость потребляемой электроэнергии

- Быть простым и надежным — электромотор должен выдерживать ежедневную интенсивную нагрузку и иметь минимум лишних функций. Дополнительные возможности, такие как встроенный компьютер c GPS, повышают цену и могут стать источником неисправностей в будущем.

- Стоимость ремонта и технического обслуживания в течении периода эксплуатации должна быть минимальной

Катамаран с установленным лодочным электромотором отправляется к месту эксплуатации

Катамаран с установленным лодочным электромотором отправляется к месту эксплуатации

Надежность

Корпуса профессиональных лодочных электромоторов отливают из алюминия, а затем дополнительно наносят многослойное антикоррозионное покрытие. Вал делают из нержавеющей стали, а винт из бронзы. Для защиты от коррозии устанавливают жертвенный анод

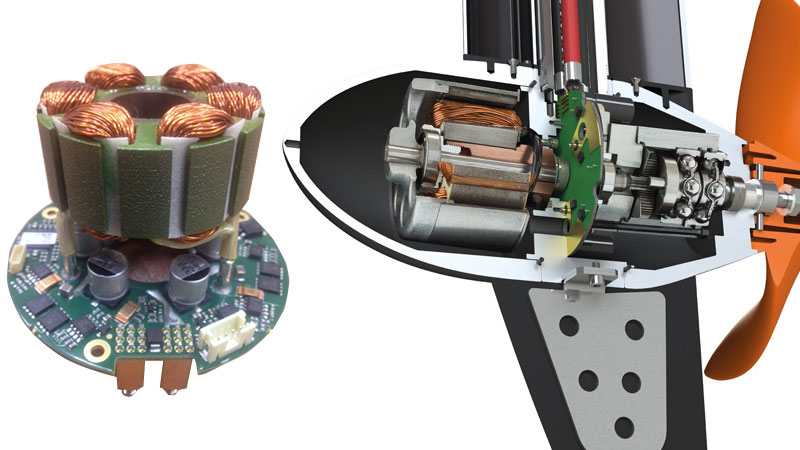

В мощных электромоторах для лодок используют асинхронные двигатели переменного тока или BLDC PM электродвигатели, которые также называют вентильными. Питание вентильных двигателей осуществляется от импульсных источников энергии. При этом импульсы напряжения подаются на обмотки статора в заданные моменты времени – при определенном положении ротора относительно статора. Положение ротора определяют датчики, которые, как и импульсный источник питания, в моторах небольшой мощности находятся на печатной плате, расположенной внутри подводной части электромотора.

Зеленая плата в центре электромотора — электронный коммутатор, который заменяет щетки и кольца. Слева та же плата в увеличенном виде. В окружении воды электронные компоненты иногда работают не стабильно и отказ всего одного элемента на плате влечет за собой выход из строя всего электромотора. Заменять приходится плату целиком — это увеличивает стоимость ремонта, время простоя электромотора и срок его окупаемости при профессиональном использовании

Зеленая плата в центре электромотора — электронный коммутатор, который заменяет щетки и кольца. Слева та же плата в увеличенном виде. В окружении воды электронные компоненты иногда работают не стабильно и отказ всего одного элемента на плате влечет за собой выход из строя всего электромотора. Заменять приходится плату целиком — это увеличивает стоимость ремонта, время простоя электромотора и срок его окупаемости при профессиональном использовании

Внутри корпуса трехфазного асинхронного двигателя дополнительных электронных компонентов нет. На долговечность двигателя влияют только подшипники и обмотки, однако качество этих элементов в настоящее время таково, что асинхронные двигатели служат до 50 000 часов без осмотра и ремонта. Асинхронные двигатели просты, надежны и эффективны. КПД мощного электродвигателя 85-92%, что на 30% выше, чем у двигателя постоянного тока, и на 40-50% больше, чем у двигателя внутреннего сгорания.

Система безопасности электромотора для коммерческих лодок имеет как механические, например, заданный предел прочности киля, так и электронные средства защиты. Электромотор отключается при перегрузке по току, при пониженном и повышенном напряжении аккумуляторов

Экономичность

Высокий КПД достигается только при последовательном и тщательном улучшении всех элементов электромотора. Потерь мощности стараются избежать во всех узлах. Воздушный зазор в двигателе, конструкция ротора, изоляция обмоток оптимизируют на компьютере так, чтобы электродвигатель подходил для использования на лодках.

Корпуса двигателей и винты проектируют по тем же правилам, что и в коммерческом судостроении. Сначала рассчитывают обтекание подводных частей по трехмерной модели, а затем результаты проверяют на натурных гидродинамических испытаниях.

Редуктор, который устанавливают на некоторых моделях лодочных электромоторов не используют. Вместо этого вал электродвигателя напрямую соединяют с винтом, и конструируют двигатель таким образом, чтобы его обороты совпадали с оптимальными для винта

В результате во время движения электромотор не теряет мощность, не создает дополнительное сопротивление и способен долго работать на одной зарядке аккумулятора

Задайте вопрос,

и получите консультацию по лодочным электромоторам, аккумуляторам или зарядным устройствам для катера или яхты

Гибрид на колесах

— Сегодня на электромобилях ставят два типа тяговых электродвигателей. Асинхронный применяют только на электромобилях Tesla, а вот синхронные моторы практически на всех остальных, таких как, например, Toyota, Honda и другие, — сказал корреспонденту «РГ» один из авторов российской разработки Игорь Федичев. — Асинхронные двигатели по принципу действия не очень подходят для автомобиля. Чтобы сдвинуть его с места, нужны большие стартовые токи. Потому в начале работы ему требуется мощность 300 кВт, а затем едет на мощности в 30 кВт. По сути, очень дорогой мотор оправдывает свою цену только на старте, а потом используется вполсилы. Он хорош для работы на постоянной скорости, а если хотите ее изменять, нужно ставить специальные системы управления. И второй минус «асинхрона» — сильный разогрев ротора. Конструкторам приходится изощряться, чтобы отвести тепло.

У синхронных двигателей нет таких недостатков, но есть свой изъян. В его роторе установлены постоянные магниты. Такая конструкция ограничивает скорость вращения ротора, а значит, и движения машины. Не менее серьезный недостаток: цена магнитов. Они изготовлены из редкоземельных металлов, добыча которых монополизирована Китаем. Их стоимость на мировом рынке стремительно растет.

— Мы решили вопрос кардинально: вообще отказались от постоянных магнитов, — говорит Федичев. — Вместо них в роторе стоит простой соленоид, а фактически сердечник из железа и никеля. Это не только намного удешевило мотор, но и упростило его конструкцию. Но выиграв в одном, мы заработали себе головную боль в управлении мотором. Можно сказать, что наш двигатель состоит из железа, никеля и математики. Самое главное математика. Дело в том, в обычном синхронном моторе всего одна ручка управления, только магнитным полем статора, а у нас таких ручек две — для полей и статора, и ротора, которые постоянно взаимодействуют между собой.

Ученым удалось создать программу, которая оптимально управляет двумя полями, обеспечивая наибольший кпд в каждый момент времени на любой скорости. Двигатель предназначен для автомобилей массой до 3 тонн. Электродвигатель мощностью 40 кВт развивает 10 тысяч об/мин и скорость до 120 км/час, не боится перегрева и пиковых нагрузок. Все детали в этом моторе российского производства. Вес всего 45 килограмм, размеры — 220х340 миллиметров. По оценкам авторов, при серийном производстве цена нового двигателя составит около 80 тысяч рублей. Для сравнения, швейцарский двигатель MES мощностью 40 кВт в два раза тяжелее, в 1,5 раза больше, стоит 210 тысяч рублей, китайский мотор CMLA28 от Greatland Electrics стоит более 220 тысяч рублей (вес — 54,4 кг, габариты — 600х430 мм).

Сейчас изготавливается действующий прототип нового российского двигателя, который в ближайшее время должен пройти тестирование. Авторские права на уникальный двигатель защищены несколькими патентами.

Электробайк. Контроллер двигателя своими руками

Как вы уже знаете из прошлых постов, у нас в компании есть DIY-движение. В свободное от работы время коллеги занимаются фрезеровкой печатных плат в домашних условиях, делают тепловизор на FLIR Lepton, а также решают семейные разногласия с помощью 4 контроллеров и 2 умных часов. Продолжим серию увлекательный историй! Сегодня я расскажу, как сделать контроллер к трехфазному двигателю электровелосипеда своими руками. Целью создания такого контроллера было:

- Изучение работы трехфазного мотора под управлением контроллера.

- Большинство контроллеров для электровелосипедов, представленных на рынке, — китайские. Они хоть и относительно дешевые (около 2.000 руб в зависимости от мощности), но являются неведомой коробкой, в которой неизвестно что происходит. И сразу к ней возникает очень много вопросов — экономично ли она потребляет и распределяет ток, какой у нее запас мощности, почему так сильно перегревается, преждевременно срабатывает защита по току и т.д.

В тоже время на рынке представлены европейские качественные контроллеры для электробайков. Они оснащаются расширенными функциями, работают на разных напряжениях и токах и их можно программировать. Устанавливаются они на сверхмощные электровелосипеды. Но цена у них кусается — 10-20 тыс. рублей.

В итоге я решил пойти своим путем: разобраться в устройстве контроллера, сделать его прототип, а затем попытаться сделать контроллер качественнее китайского контроллера. На текущий момент проект у меня в разработке только и на уровне прототипа, готового варианта пока нет. Буду рад услышать ваши комментарии и советы.

Применение

В электровелосипедах используются трёхфазные бесщёточные электродвигатели с датчиками Холла. Стоит отметить, что применение подобных трёхфазных двигателей достаточно обширно:

- Бытовая техника

- Оргтехника

- Электротранспорт

- Промышленность

Устройство двигателя

Для разработки контроллера необходимо разобраться с принципом работы самого электродвигателя.

Электродвигатель состоит из фазных обмоток, магнитов и датчиков Холла, отслеживающих положение вала двигателя.

Конструктивно электродвигатели делятся на два типа: инраннеры и аутраннеры.

У инраннеров магнитные пластины крепятся на вал, а обмотки располагаются на барабане (статоре), в этом случае в движение приводится вал. В случае аутраннера всё наоборот: на валу — фазные обмотки, а в барабане — магнитные пластины. Это приводит в движение барабан.

Так как у велосипеда колесо крепится валом на раму, то здесь применителен тип аутраннера.

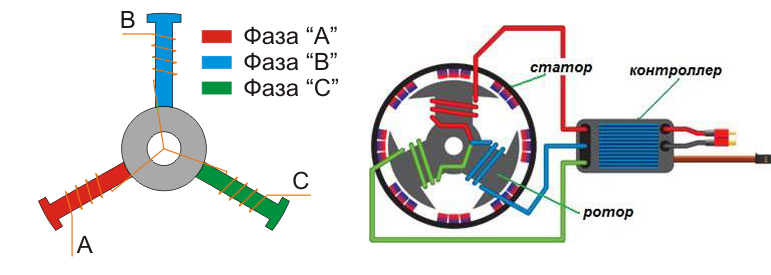

На этой картинке условно представлены три фазы с обмотками, соединёнными между собой. В реальности обмоток намного больше, они располагаются равномерно с чередованием по фазам по окружности двигателя. Чем больше обмоток — тем плавнее, чётче, эластичнее работает двигатель.

В двигатель устанавливаются три датчика Холла. Датчики реагируют на магнитное поле, тем самым определяя положение ротора относительно статора двигателя. Устанавливаются с интервалами в 60 или 120 электрических градусов. Эти градусы относятся к электрическому фазному обороту двигателя. Необходимо учитывать, что чем больше в двигателе обмоток на каждую фазу, тем больше происходит электрических оборотов за один физический оборот мотор-колеса.

Обмотки трёх фаз в большинстве случаев соединяются между собой по двум схемам: звезда и треугольник. В первом случае ток проходит от одной из фаз к другой, во втором — по всем трём фазам в разной степени. Иногда эти две схемы подключения комбинируют в одном двигателе, например в электромобилях. При старте и наборе скорости идёт соединение фаз по звезде: она даёт больший момент при относительно низких оборотах; далее, после набора скорости, происходит переключение на треугольник, в результате количество оборотов увеличивается, когда уже не нужен большой крутящий момент. По сути, получается условно автоматическая коробка передач электродвигателя.

Цикл работы

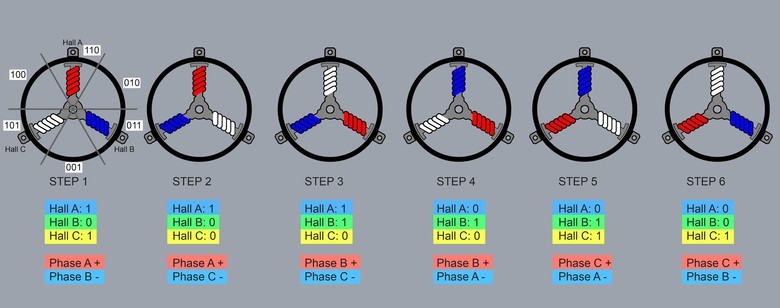

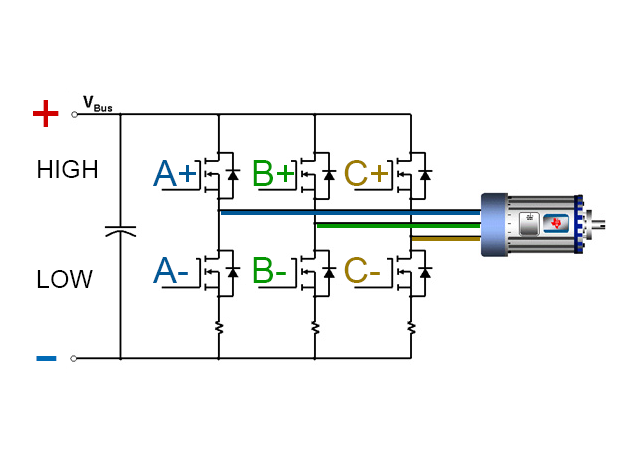

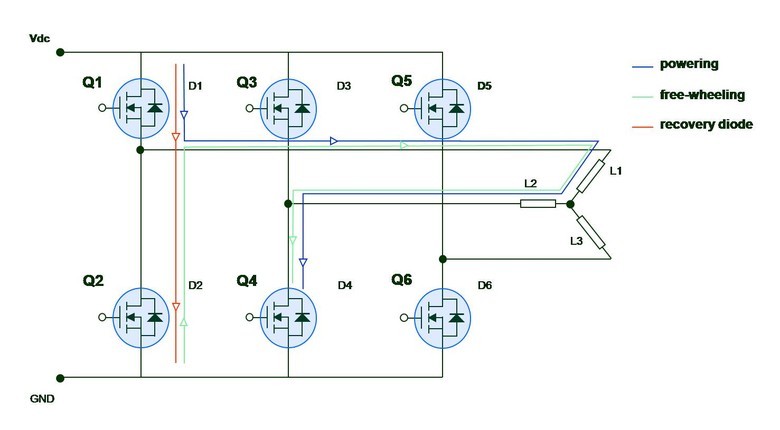

Чтобы привести в движение трёхфазный двигатель, нужно рассмотреть цикл его работы за электрический оборот. Итак, имеем три фазы — A, B, C. Каждая из фаз получает положительную и отрицательную полярности в определённый момент времени. Поочерёдно по шагам пропускается ток от «плюса» одной фазы к «минусу» другой фазы. В итоге получается шесть шагов = три фазы × две полярности.

Рассмотрим эти шесть шагов цикла. Предположим, что положение ротора установлено в точке первого шага, тогда с датчиков Холла мы получим код вида 101, где 1 — фаза А, 0 — фаза B, 1 — фаза С. Определив по коду положение вала, нужно подать ток на соответствующие фазы с заданными полярностями. В результате вал проворачивается, датчики считывают код нового положения вала — и т. д.

В таблице указаны коды датчиков и смена комбинаций фаз для большинства электродвигателей. Для обратного хода колеса (реверса) достаточно перевернуть знаки полярности фаз наоборот. Принцип работы двигателя довольно прост.

Цикл двигателя представлен в gif-анимации.

Транзисторы и Н-мост

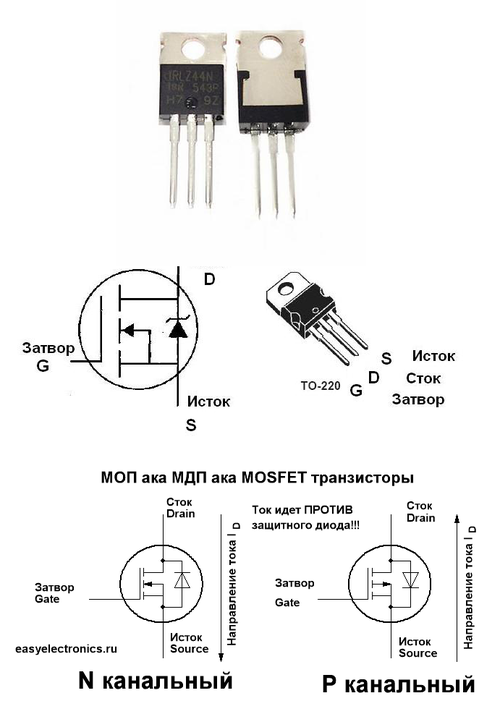

Но чтобы поочерёдно подавать ток на каждую из фаз и менять их полярность, необходимы транзисторы. Ещё нам нужна передача больших токов, высокая скорость переключения и чёткость открытия/закрытия затворов. В данном случае удобнее управлять затворами по напряжению, а не по току. Поэтому оптимальны полевые (MOSFET) транзисторы. Чаще всего их используют в контроллерах. Очень редко можно встретить комбинированный вариант транзисторов.

Для переключения фаз со сменой их полярностей используют классическую схему Н-моста (H-Bridge) из полевых транзисторов.

Он состоит из трёх пар транзисторов. Каждая из пар подключается к соответствующей фазе обмотки двигателя и обеспечивает подачу тока со значением (+ или –). Транзисторы, отвечающие за включение фазы с положительным значением, называют верхними ключами. С отрицательным — нижними. Для каждого шага открывается пара ключей: верхний одной фазы и нижний соседней фазы. В результате ток проходит от одной фазы к другой и приводит электродвигатель в движение.

Из схемы видно, что мы не можем включить одновременно верхний и нижний ключ у одной и той же фазы: произойдёт короткое замыкание. Поэтому очень важно быстрое переключение верхних и нижних ключей, чтобы в переходных процессах не появилось замыкание. И чем качественнее и быстрее мы обеспечим переключения, тем меньше у нас будет потерь и нагрева/перегрева транзисторов H-моста.

Для запуска остаётся обеспечить управление затворами ключей H-моста. Для управления H-мостом нужно:

- Считать показания датчиков Холла.

- Определить, в каком положении какую пару ключей включать.

- Передать сигналы на соответствующие затворы транзисторов.

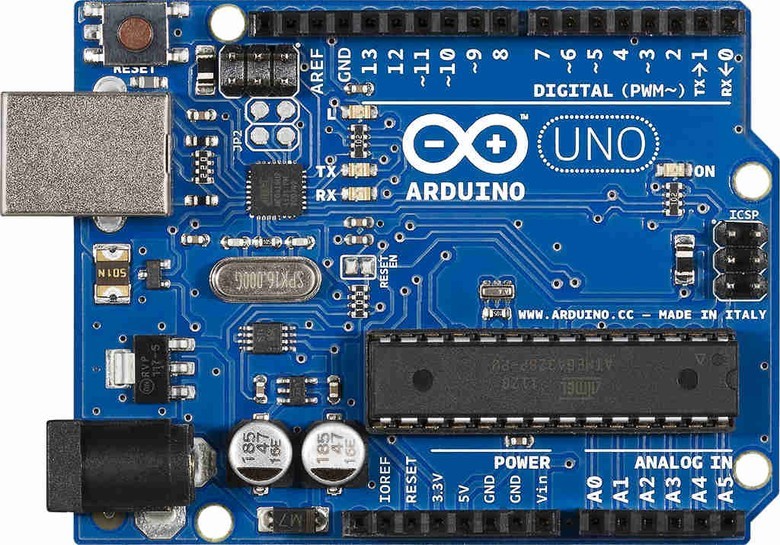

Прототип на Ардуино

Под рукой у меня была Arduino UNO, и я решил собрать контроллер на её основе.

Первым делом я подал на датчики Холла питание 5 вольт от Ардуино (его достаточно для датчиков). Сигнальные провода от датчиков подключил на цифровые пины Ардуино, написав простейшую программу для считывания и обработки сигналов с датчиков.

Затем собрал Н-мост из полевых NPN-транзисторов. Подвёл к мосту независимое питание на 12 вольт. Но при отладке, чтоб убедиться в работоспособности, я подключил напрямую шесть пинов 5V из Ардуино на затворы H-моста. У большинства полевых транзисторов затвор работает на 20 вольт. Так делать нельзя, потому что Н-мост будет плохо работать и перегреваться. Но для кратковременных тестов это пойдёт. Кое-как, с сильными перегревами и страшными звуками, вибрациями и толчками колесо медленно закрутилось. Начало положено.

Мостовые драйверы

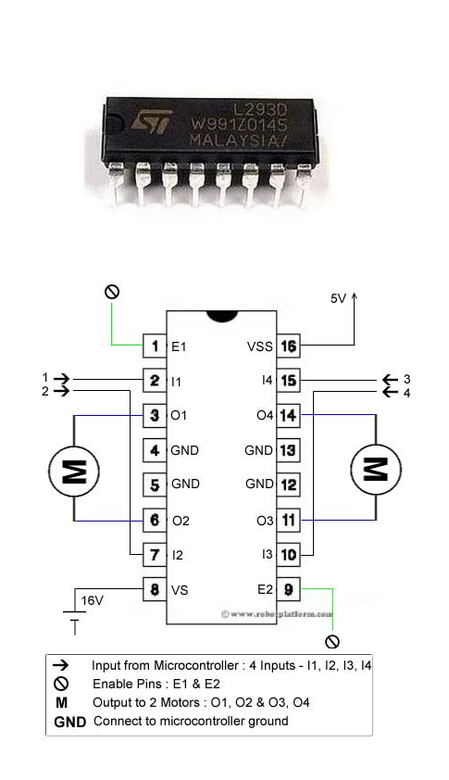

Далее предстояла работа над напряжением 20 вольт на управление затворами. Для этого существуют мостовые драйверы транзисторов, они обеспечивают стабильные импульсы в 20 вольт на затвор и высокую скорость отклика. Сначала у меня были популярные драйверы для маломощных моторов L293D.

Для управления затворами его достаточно, к тому же их очень просто использовать. Один такой драйвер может обеспечить питанием две пары ключей. Поэтому я взял две штуки L293D. Собрал контроллер с этими драйверами, и колесо начало крутиться существенно плавнее, посторонних звуков стало меньше, нагрев транзисторов уменьшился. Но при увеличении оборотов синхронизация с контроллером пропадала, появлялся посторонний звук, колесо дёргалось, вибрировало и полностью останавливалось.

В это же время я наткнулся на два варианта мостовых драйверов:

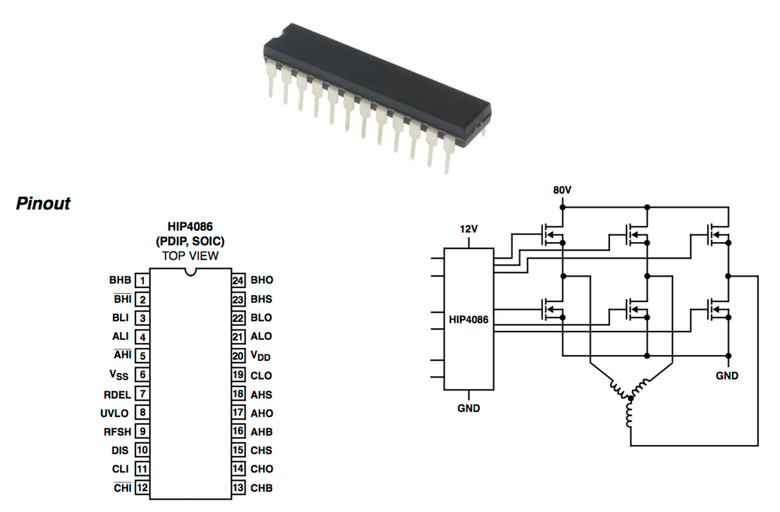

- HIP4086

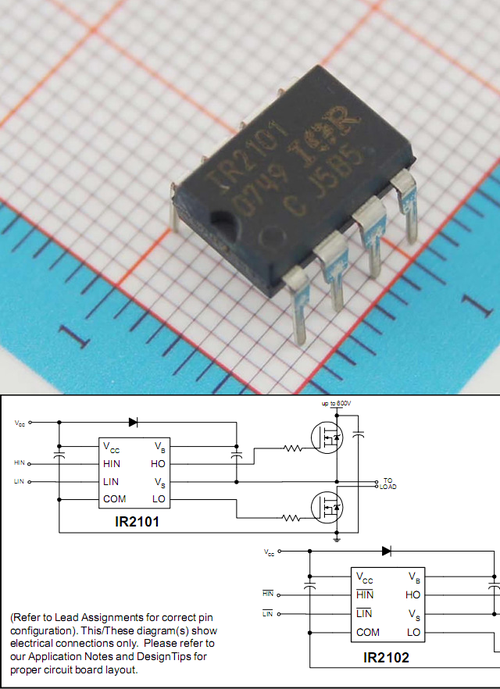

- IR2101

Что касается HIP4086, то это полноценный мостовой драйвер, предназначенный для трёхфазного электродвигателя. Мне он показался несколько замороченным, и мои попытки использовать его в контроллере не увенчались успехом: он у меня так и не заработал. Углублённо разбираться в причинах не стал.

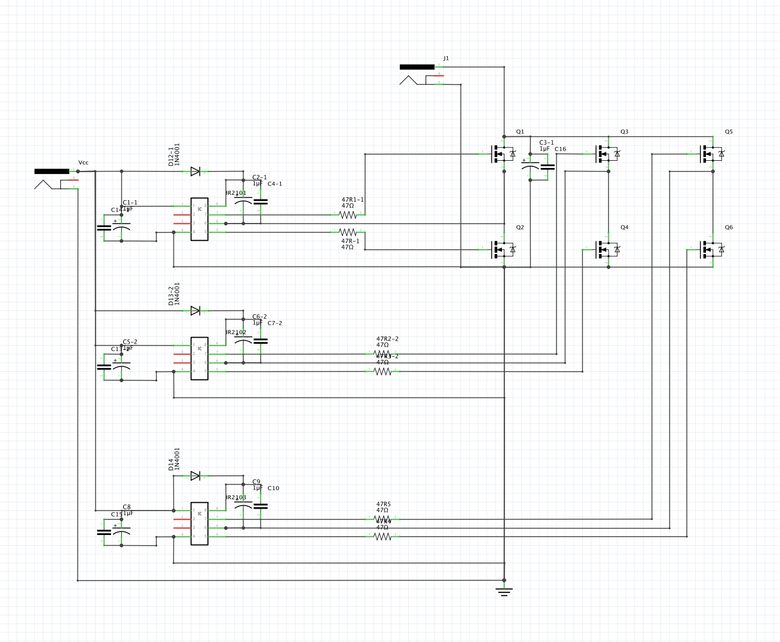

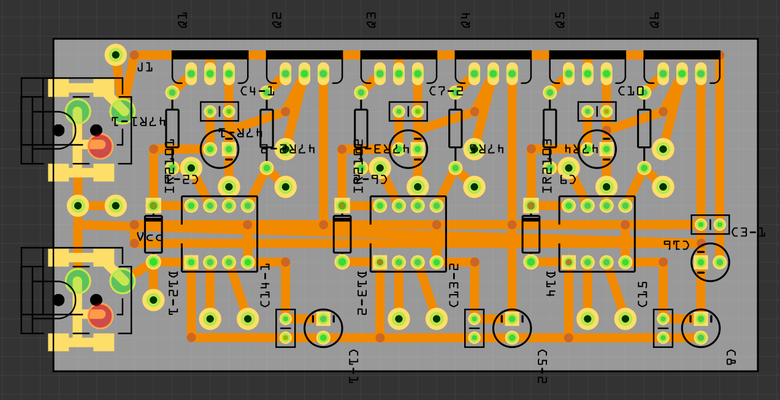

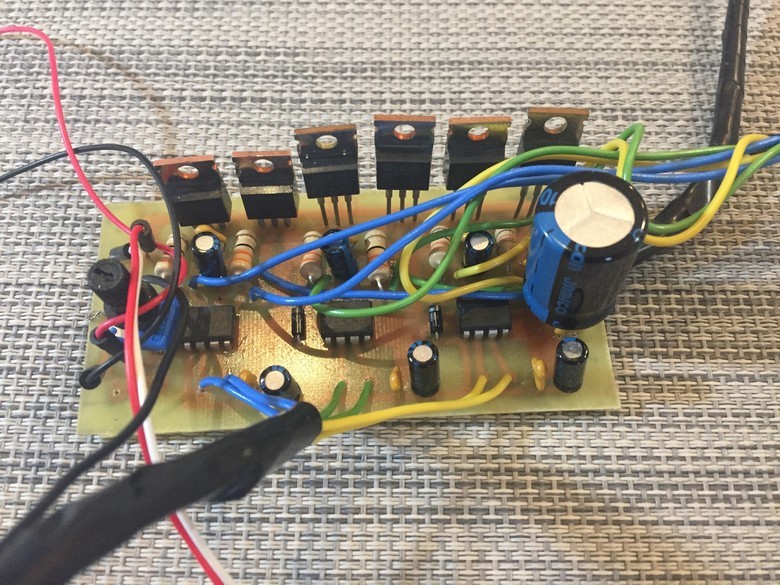

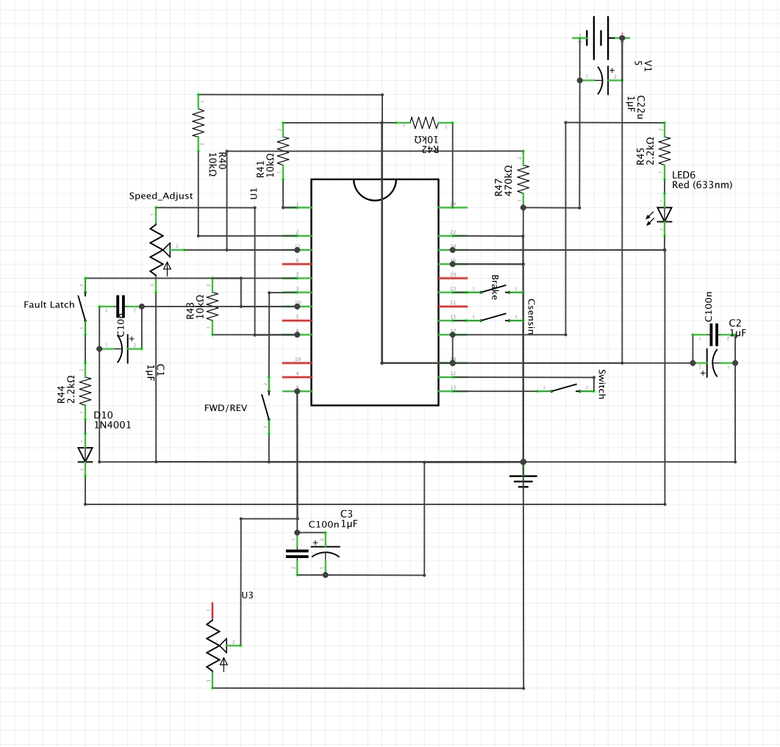

А взял я IR2101 — полумостовой драйвер, обеспечивающий работу нижнего и верхнего ключей для одной фазы. Несложно догадаться, что таких драйверов нужно три. К слову, драйвер очень прост в использовании, его подключение происходит безболезненно и легко. Получилась такая схема:

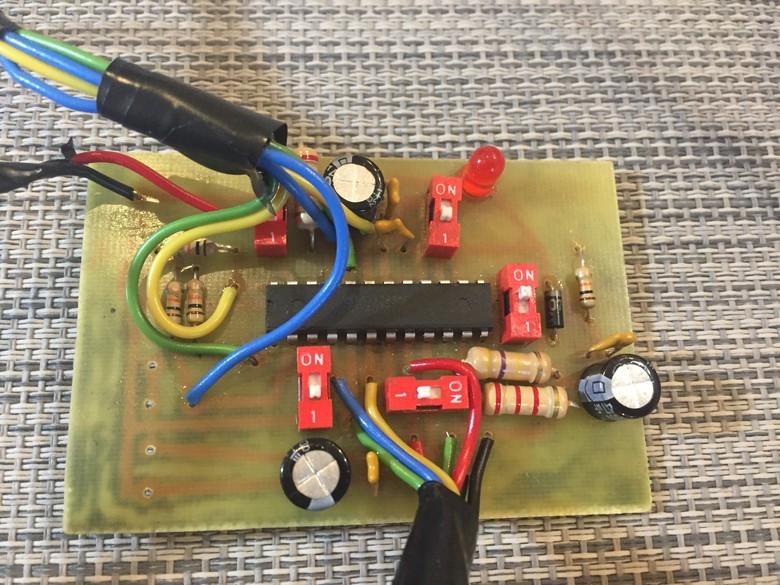

И готовый результат

Собрал контроллер с этим драйвером и запустил двигатель. Ситуация с работой электродвигателя кардинально не поменялась, симптомы остались те же, как и в случае с драйвером L293D.

Аппаратное прерывание

И тут я понял, в чём дело: Ардуино не успевает обрабатывать показания датчиков Холла! Поэтому необходимо было использовать пины Ардуино с аппаратным прерыванием. Так как у Ардуино УНО таких пинов всего два, а под датчики нужно три пина, надо взять Ардуино Леонардо или Искра Нео, где таких пинов — четыре штуки.

Переписав программу под прерывания и подключив Искру Нео вместо УНО, я повторил испытания.

Колесо наконец-то заработало чётко, без вибраций, шумов, отлично стало набирать обороты без рассинхронизации. Прототип оказался жизнеспособным. Но это ещё не полноценный контроллер, поскольку в нём не было обвязки с защитами и обеспечением качественного ШИМ-сигнала.

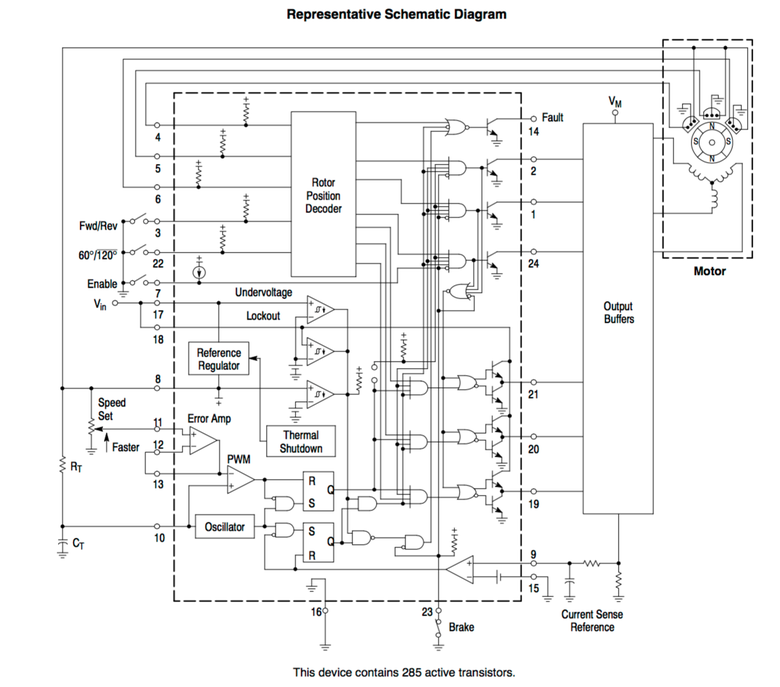

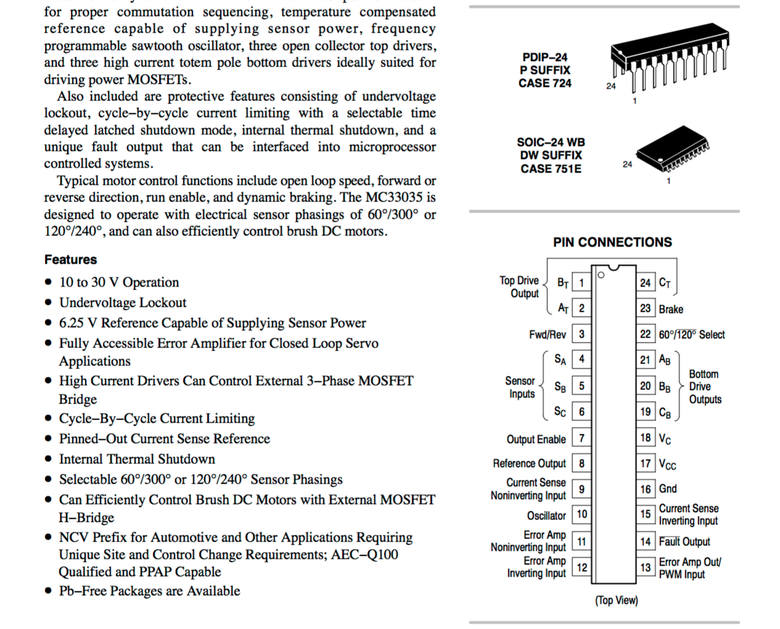

Прототип на базе микросхемы MC33035

Параллельно с разработкой контроллера на Ардуино я рассматривал альтернативные варианты логической части контроллера. И это привело меня к микросхеме MC33035. Это старая разработка от Motorola, сейчас её выпускает ON Semiconductor. Создана специально для мощных трёхфазных двигателей.

- Отвечает за всю логическую часть контроллера

- Считывает показания с датчиков Холла

- Определяет положения вала

- Выдаёт сигналы для затворов Н-моста на их драйверы

- Имеет возможность подключения индикатора ошибок, перегрева

- Обрабатывает и передает ШИМ-сигнал (PWM)

- Осуществляет реверс (обратный ход колеса)

Одним словом, микросхема содержит всё необходимое для управления электродвигателем. Её стоимость очень низкая: на Алиэкспрессе — около 50 рублей. Для сборки полноценного контроллера на её основе потребуется микросхема MC33035, полумостовые драйверы и Н-мост из полевых транзисторов. Я также собрал контроллер на этой микросхеме. Работает отлично, стабильно, колесо крутится как надо на различных оборотах. Но функционал микросхемы ограничен, если необходимо наворотить различные функции, вывод на дисплей скорости, одометр, расход батареи, то опять же возникает необходимость дополнительно подключить Ардуино или что-то аналогичное.

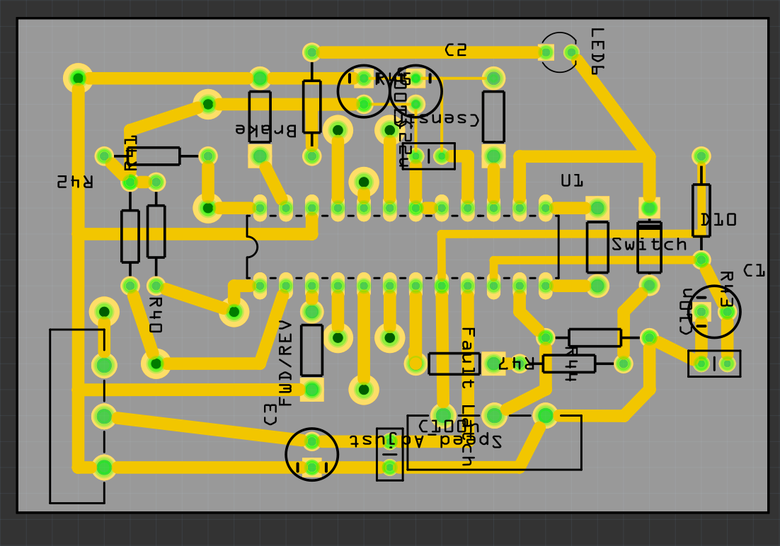

Схема с MC33035

Главное преимущество контроллера на базе MC33035 — это простота в использовании. Просто покупаете микросхему, собираете Н-мост, спаиваете всё на плату с небольшой обвязкой — и контроллер готов. Если нужно просто запустить двигатель с ШИМ-сигналом и управлять им — оптимальный вариант.

Контроллер на базе Ардуино — вариант сложнее, понадобится писать логику, обеспечивать дополнительные защиты контроллера. Но для экспериментов, прототипов, дополнительного функционала, использования различных режимов работы двигателя — подходящий вариант. Поэтому я решил пока отложить MC33035 и продолжить работу с Ардуино.

Планы на будущее контроллера

Продолжая работу над контроллером, планирую сделать следующее:

- IGBT-транзисторы для H-моста вместо полевых транзисторов.

- Обвязку с защитами по току, перегреву и т. п.

- Полноценный круиз-контроль с возможностью выставлять необходимую скорость движения.

- Расходомер. Когда задаётся необходимое расстояние, а контроллер, исходя из этого значения и заряда аккумулятора, дозирует разряд аккумулятора на всём протяжении маршрута так, чтобы зарядки хватило.

Катамаран с установленным лодочным электромотором отправляется к месту эксплуатации

Катамаран с установленным лодочным электромотором отправляется к месту эксплуатации