Что такое битурбинный двигатель

Что такое битурбинный двигатель

ГТД НК- 12СТ

ГТД НК- 12СТ

Разработчик –ОАО «СКБМ»

Серийное производство – ОАО «Моторостроитель»

Газотурбинный двигатель, номинальной мощностью 6,3 МВт, был создан в начале 70-х годов на базе авиационного двигателя НК-12МВ, созданного для использования на стратегическом бомбардировщике Ту-95. Это был один из первых опытов применения авиационных технологий в промышленных целях.

ГТД НК-12СТ стал основной газоперекачивающего арсенала советской газовой промышленности. За время серийного производства изготовлено около 2000 двигателей. Они эксплуатируются более чем на 100 компрессорных станциях в составе 800 газоперекачивающих агрегатов.

Применение: в составе газоперекачивающих агрегатов на компрессорных станциях магистральных газопроводов. Общая наработка – более 40 млн. часов, Суммарная наработка лидерного двигателя НК-12СТ составляет 53 555 час.

ГТД НК-14СТ/НК-14 СТ-10/НК-14Э/НК-14ЭБР

Разработчик – ОАО «СКБМ»

Серийное производство – ОАО «Моторостроитель»

ГТД семейства НК-14 были созданы на базе авиационного двигателя НК-12, с использованием технологий, примененных при разработке НК-12СТ. Установки закрывают важную нишу в классе промышленных ГТУ мощностью 8-10 МВт.

Газотурбинный двигатель НК-14СТ с улучшенными экологическими характеристиками, сконструирован по заказу ОАО «Газпром» на базе ГТД НК-12 СТ и полностью с ним взаимозаменяем в газоперекачивающих агрегатах, имеет улучшенные основные характеристики. За время серийного производства изготовлено 210 двигателей. Лидерный двигатель НК-14 СТ 1994 года выпуска, отработал без капитального ремонта 50 010 час.

Газотурбинный двигатель НК-14СТ-10 предназначен для работы в качестве привода центробежного нагнетателя при модернизации «ГПА-Ц-6,3», «ГПА-Ц-10Б»,«ГТК-10И»,спроектирован на базе серийного двигателя НК-14СТ. За счет конструкторских изменений повышена мощность двигателя с 8 до 10 МВт, а КПД с 32% до 34%. Изготовлено 7 двигателей. Лидерный двигатель имеет суммарную наработку 6 670 час.

Самарскими двигателестроителями подготовлен к серийному выпуску ряд энергетических установок с использованием конвертированных авиационных газотурбинных двигателей марки «НК»- НК-14Э, НК-14 ЭБР, действующих в составе блочно-модульных электростанций и охватывающих мощностной ряд от 8 до 10 МВт.

Применение: В составе газоперекачивающих агрегатов на компрессорных станциях магистральных газопроводов (НК-14СТ, НК-14СТ-10).

В составе электростанции АТГ-10 (НК-14 ЭБР, НК-14 Э)

Разработчик – ОАО «СНТК имени Н.Д.Кузнецова»

Серийное производство – ОАО «Моторостроитель»

Высокоэффективный газотурбинный двигатель НК-36СТ предназначен для привода центробежного нагнетателя в составе ГПА «Нева-25НК». Двигатель отличает высокая надежность в работе, высокий КПД — 36%, улучшенные технические характеристики. При этом следует отметить, что отечественных аналогов на данную мощность нет. Наработка лидерного двигателя НК-36СТ с момента ввода в эксплуатацию (2004г.) составляет 16 717 час.

Газотурбинный двигатель НК-37 разработан для энергетиков по заказу РАО «ЕЭС-России». На его базе создана первая в России блочно-модульная теплоэлектростанция электрической мощностью 25 МВт, тепловой мощностью 39 Гкал/час и с тепловым КПД 88%. Первый экземпляр такой ТЭС успешно работает на Безымянской ТЭЦ г. Самара, наработка газотурбинной установки с начала ввода в эксплуатацию в 1999г. — свыше 35 000 час.

В составе газоперекачивающих агрегатов (ГПА) ГПА-Ц-25 и Нева-25НК на компрессорных станциях магистральных газопроводов (НК-36СТ).

В составе теплоэлектростанции ГТЭ-25/НК (НК-37)

Сводная таблица технических характеристик ГТУ

предприятий самарского двигателестроительного комплекса.

Юрий Шмотин: Газотурбинный двигатель — сгусток инноваций, который только можно себе представить

Интервью агентству «Улица Свободы» в рамках проекта «Молодые руководители» дал Генеральный конструктор ОАО «НПО «Сатурн», кандидат технических наук Юрий Шмотин.

— Юрий Николаевич, Вам нет еще и 40 лет, а с ноября 2010 года Вы являетесь генеральным конструктором ОАО «НПО «Сатурн». Беспрецедентно высокая миссия с учетом той значимости «Сатурна» в российском двигателестроении, которая объективно сложилась к настоящему моменту. Как Вы видите НПО «Сатурн» в инновационном развитии России?

— Инновации — это внедрение научно-технического задела в обеспечение создания конкурентоспособной продукции на мировом рынке. При этом, когда мы говорим о создании конкурентоспособной продукции, мы подразумеваем не только разработку новых газотурбинных двигателей, хотя мы имеем серьезную программу в этом направлении, но мы так же говорим и о проведении мероприятий по совершенствованию той продукции, которая сегодня производится в НПО «Сатурн».

— Если говорить образами, НПО «Сатурн» является двигателем, локомотивом или прицепным вагоном в той истории об инновациях, которая сейчас пишется нашим государством?

— НПО «Сатурн» является мощным портальным краном, который может и должен вытащить всю отечественную промышленность в части двигателестроения и возможно не только. Почему? Потому что газотурбинный двигатель — это самая сложная механическая система. Например, у самолета два крыла, а в газотурбинном двигателе, только в одной ступени, либо компрессора, либо турбины — примерно сто лопаток, каждая из которых работает при сверхвысоких газодинамических нагрузках. И лопатки каждой ступени должны быть спроектированы таким образом, чтобы исключить возможность развития самых сложных физических явлений которые только могут возникнуть. Это флаттер, это стойкость к попаданию посторонних предметов, в том числе, и птицестойкость лопаток. Кроме этого, при создании лопаточных машин, для обеспечения конкурентоспособности двигателя, необходимо использовать современные материалы, а также перспективные технологические процессы. Эти составляющие и есть инновации. Поэтому газотурбинный двигатель — сгусток инноваций, который только можно себе представить. И о каждой можно говорить долго, подробно и очень детально.

— «Сатурн» вошел в число десяти самых инновационных предприятий России по версии авторитетного американского журнала «Фаст компани». Как Вы считаете, это произошло за счет инновационности и сложности самого продукта или связано с внутрикорпоративными находками? Ноу-хау в маркетинге, в менеджменте или еще что-то?

— В первую очередь инновации «Сатурна» — это внедрение его инновационного продукта. Так, двигатель SaM146 позволяет серьезно повысить эффективность самолета SSJ100 как системы. И сам двигатель SAM146 — это совокупность инновационных как технических, так и технологических ноу-хау. Широкохордные лопатки вентилятора с низким уровнем генерации шума, обладающие стойкостью к попаданию посторонних предметов и КПД более 92%, легкая турбина низкого давления с КПД около 90% обеспечивают конкурентоспособность двигателя. Инновации используются также и в продвижении двигателя на рынке, и при его обслуживании.

Другой продукт, который мы сегодня делаем, это двигатель для военного самолета 5 поколения и там инноваций ничуть не меньше. Только внедрение этих новшеств ориентировано на обеспечение других требований, других условий эксплуатации двигателя. Если говорить о конструктивных особенностях двигателя, то необходимым условием является создание вентилятора с высокой степенью сжатия, а также высокотемпературных камеры сгорания и турбин высокого и низкого давления. Принципиально важным также является обеспечение требований по незаметности. Создание двигателя с такими узлами и требованиями невозможно без серьезных инноваций. Это и новые технологии проектирования, основанные на аналитическом подходе, это и внедрение новых материалов и технологий. Все это составляющие научно-технического задела, создаваемого конструкторскими службами предприятия. При формировании научно-технического задела, безусловно, мы базируемся на всем том опыте, который есть в двигателестроении, и не только российском опыте. Формирование научно-технического задела ведется как по узлам и системам газотурбинного двигателя, так и по двигателю в целом. Например, одним из инновационных подходов является оптимизация узлов в системе двигателя, а двигателя самого как элемента в системе более высокого уровня — в системе самолета.

— Как Вы считаете, в какой области «Сатурн» является наиболее сильным и может претендовать на позиции лидера в ОДК? В проектировании, изготовлении, маркетинге?

Проектирование — это одна из ключевых компетенций «Сатурна». Мы считаем, что здесь нам есть, чем гордиться. Результат — двигатель SaM146, новое семейство двигателей промышленного и морского применения, другие изделия, спроектированные за последние годы. Особенных результатов мы достигли в создании лопаточных машин нового качества. Мы внедрили самую современную систему пространственного аэромеханического проектирования. На предприятии введен в эксплуатацию самый мощный вычислительный комплекс, который позволил сократить время расчетов более чем в 60 раз и повысить точность моделирования процессов. «Сатурн» не стоит на месте. Сегодня мы работаем также над исследованием новых материалов и их внедрением. Так, для лопаток вентилятора газотурбинного двигателя одним из инновационных решений является применение облегченных лопаток. Таким решением может являться разработка и внедрение полых титановых лопаток. Однако такое решение мы оцениваем как не вполне инновационное. Наиболее инновационным является применение композиционных материалов. Мы создали лабораторию по исследованию и внедрению композиционных материалов. Обучаем персонал по данному направлению. Конечно, композиционные материалы имеют определенные ограничения в применении. Например, их применение ограничено для создания лопаток вентиляторов малоразмерных двигателей. Там применять композиционные материалы нельзя. Это связано с требованиями обеспечения птицестойкости. Данные ограничения могут иметь место и при создании вентиляторов большей размерности, в том случае, если будут ужесточены требования по обеспечению безопасности полетов. Так, например, в результате расследования происшествия, которое произошло недавно в Америке, когда самолет был вынужден совершить посадку на воду, из-за попадания североамериканских гусей одновременно в оба двигателя, прорабатывается вопрос по ужесточению сертификационных требований к птицестойкости лопаток вентилятора. В случае принятия такого решения необходимо будет обеспечить стойкость вентилятора к попаданию североамериканских гусей, а не чаек, как сейчас. И при этом двигатель должен сохранить тягу не менее 25% в течение 20 минут, так чтобы самолет сумел совершить маневр и посадку. Вот, чтобы решать такие сложные технические проблемы, и требуются инновации.

Или возьмем лопатку турбины высокого давления газотурбинного двигателя. Каким образом обеспечить новые характеристики двигателя при сохранении его массы, при условии требования заказчика по увеличению тяги? Один из способов — повышение температуры газа перед турбиной высокого давления. При этом заказчик никогда не откажется от ресурса, который ему нужен. Традиционно заказчик говорит: вы мне продайте двигатель, который будет размещаться в той же мотогондоле, но сделайте его легче, и увеличьте ресурс и продайте дешевле. И нам приходится проектировать лопатки турбин высокого давления, работоспособные при температурах газа, приближающихся к двум тысячам градусов. Для примера, средняя температура газа в горле соплового аппарата двигателя ПС-90А (самолет ИЛ96-300, ТУ-204214) — меньше чем 1700 градусов. Прибавка в 300 градусов — это целое поколение. При этом ресурс современных двигателей гораздо больше, чем у двигателей предыдущего поколения. В первую очередь это достигается за счет грамотного понимания физики процессов. Понимание физики процессов заключается в знаниях структуры газового потока, особенностей тепломассопереноса, а также предсказании вибронапряжений и других явлений. Совокупность этих знаний, а также инструментариев для их исследований обеспечило создание в ОАО «НПО «Сатурн» новой технологии проектирования лопаток турбин. Плюс использование новых материалов. Это все позволяет создать вот такую рабочую лопатку турбины, размером с сотовый телефон, которая, по своей инновационности, будет превосходить этот сотовый телефон в тысячу раз. Лопатка имеет сложный пространственный профиль, сложную структуру внутренней полости, куда подается охлаждающий воздух и эта конструкция должна работать не менее 40 тысяч часов и обеспечивать еще один важный момент — безопасность полетов.

— Как Вы считаете, в чем слабая сторона нашей отрасли?

Главная проблема российского двигателестроения — мы отстаем в создании перспективных материалов. На гражданском двигателе SaM146 все материалы иностранного производства. На двигателе для военных самолетов — применять импортные материалы невозможно в силу понятных причин, все материалы и решения должны быть свои, российские. На уровне государства приняты стратегические программы по созданию национальной технологической базы. Но все это требует времени. Нам через 5 лет необходимо иметь материалы, превосходящие по своим характеристикам существующие на 20%. Мы будем эту работу вести и обязательно ее выполним.

— Каков средний возраст вашего коллектива, которым руководите?

— Средний возраст коллектива замечательный — 42 года. Наиболее дееспособный. При этом я хочу отметить, что большинство специалистов у нас в возрасте от 30 до 35 лет. Это большая заслуга руководства предприятия, которое сформировало серьезный задел в части привлечения молодых специалистов. Привлекались как выпускники Рыбинской академии, так и выпускники Самарского аэрокосмического университета, Пермского государственного технического университета. Мы вели работу системно и продолжаем ее сейчас. Раньше мы брали по 30-50 человек в год, сейчас подходим к этому процессу дифференцированно и начинаем готовить кадры со школы. Уже есть ряд рыбинских выпускников, которые поехали учиться в Самару, закончили там обучение в вузе и вернулись работать на «Сатурн».

— Существует расхожее мнение, что промышленность страны пришла в упадок, и одной из причин такого положения называется качество образования. То есть преподают не то, источники не те, нет новых методик. Вы с этим согласны?

— Да, я согласен, что произошел упадок в части подготовки специалистов. Нашему предприятию приходится восполнять этот пробел. Ведь только сейчас мы заметили интерес государства к техническим специальностям. Для того, чтобы не дать молодым специалистам уходить из промышленности и искать свое место в другом виде бизнеса, мы принимаем по совместительству студентов 3-5 курсов. Учим людей без отрыва от их обучения и отбираем на ту или иную специальность. Но пробелы есть, во многом они связаны с отсутствием лидеров на кафедрах, которые организовывают учебный процесс. Может быть, это связано и с невысокими зарплатами. Со своей стороны мы пытаемся минимизировать такие риски, и ряд преподавателей Рыбинской академии являются нашими сотрудниками, мы за это им выплачиваем зарплату.

— То есть если бы не эта интеграция в учебном процессе, человек, имеющий российское высшее техническое образование, все равно не готов как специалист?

— Да, как специалист он не готов.

— С разных сторон приходится слышать разные мнения. С одной стороны — авиапромышленность в упадке и только-только мы создали первый российский гражданский самолет, но при этом разрабатываем военный самолет 5-го поколения и используем инновации в производстве газотурбинных двигателей. Вы, лично, какими видите развитие и перспективы отрасли, как ее оцениваете и каково решение проблем?

— Мы должны ставить более высокую планку, чем есть сегодня. Чтобы конкурировать с зарубежными компаниями, мы должны вкладывать больше ресурсов и эффективнее их использовать. Мы должны научиться управлять себестоимостью продукции и производительностью. Хотя можно идти разными путями в развитии. Есть, например, корейский подход. Надо заимствовать лучшее как в технике, обучении, так и в организации. Однако и при таком подходе нужно уметь принимать оригинальные решения, чтобы четко и достаточно быстро учитывать изменяющуюся ситуацию. Прибыль, на создание которой мы работаем, зависит от грамотно выбранного продуктового ряда, от методичной работы по созданию научно-технического задела, от внедряемых инициатив и, безусловно, квалификации персонала. При этом мы должны научиться не делать то, что мы делать не должны. Это «мусорные» работы, которые не принесут никакого результата в перспективе.

Отрасль должна сохранить компетенции в проектировании, производстве газотурбинных двигателей и их продвижении на рынке. При этом должны быть четко сформулированы цели развития и определены пути их решения на долгосрочную перспективу.

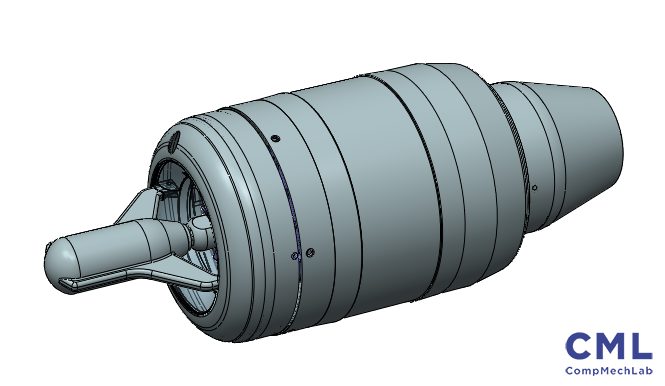

Малоразмерный газотурбинный двигатель

Направление НПТ:

- Аддитивные технологии

- Цифровое проектирование и моделирование

Исполнитель:

- Инжиниринговый центр «Центр компьютерного инжиниринга» (CompMechLab®)

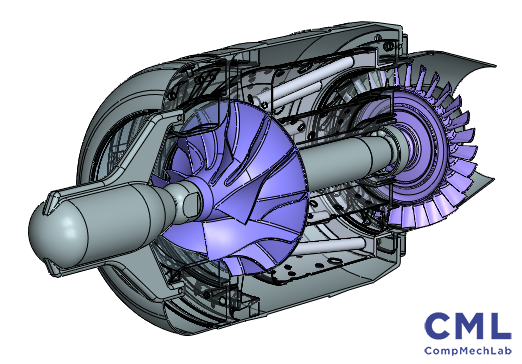

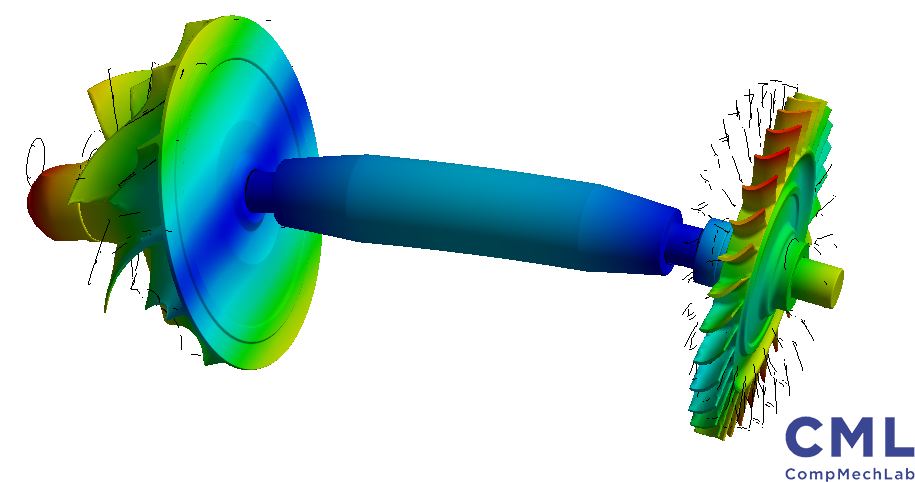

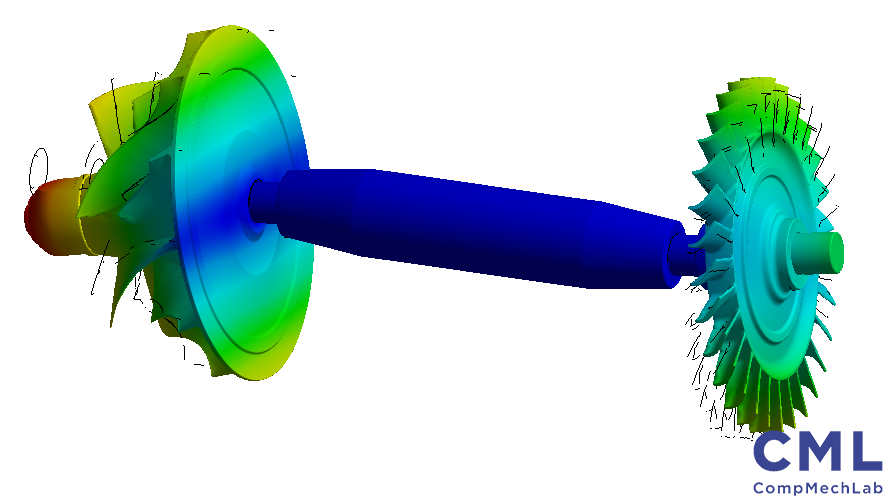

По заданию Минобрнауки России специалисты ИЦ ЦКИ разрабатывают методы проектирования и создания малоразмерных газотурбинных двигателей (МГТД) для аддитивного производства.

Для реализации проекта применяются современные методы цифрового проектирования (разработка цифровых двойников изделий и процессов, виртуальные испытания).

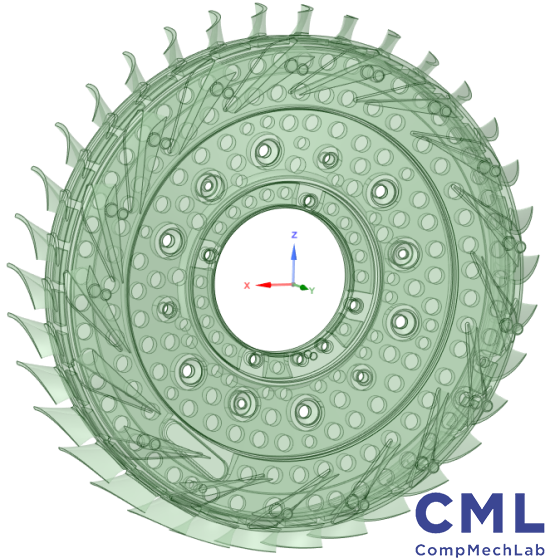

- Создана геометрическая модель МГТД на основе аналога с применением томографии и 3D-сканирования.

|  |

|  |

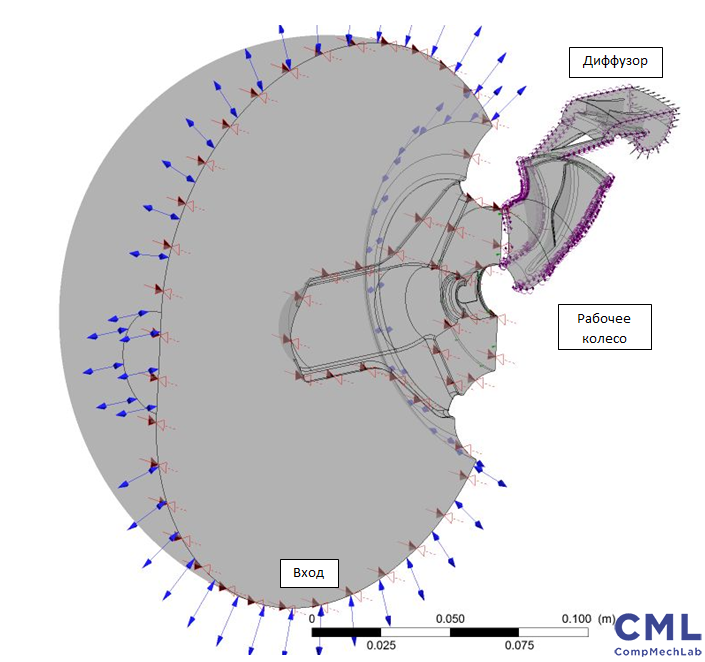

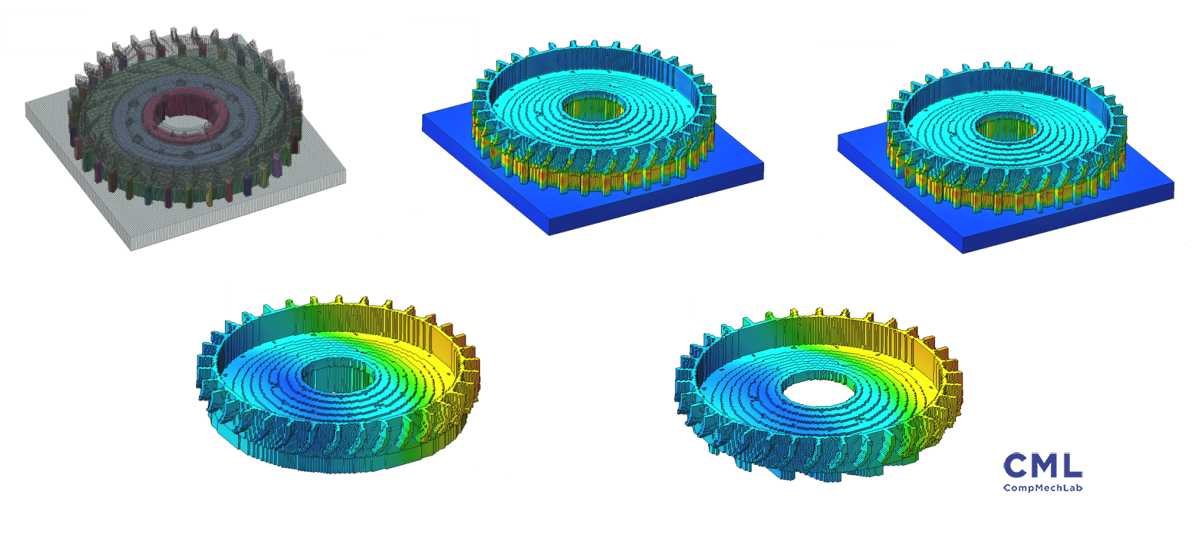

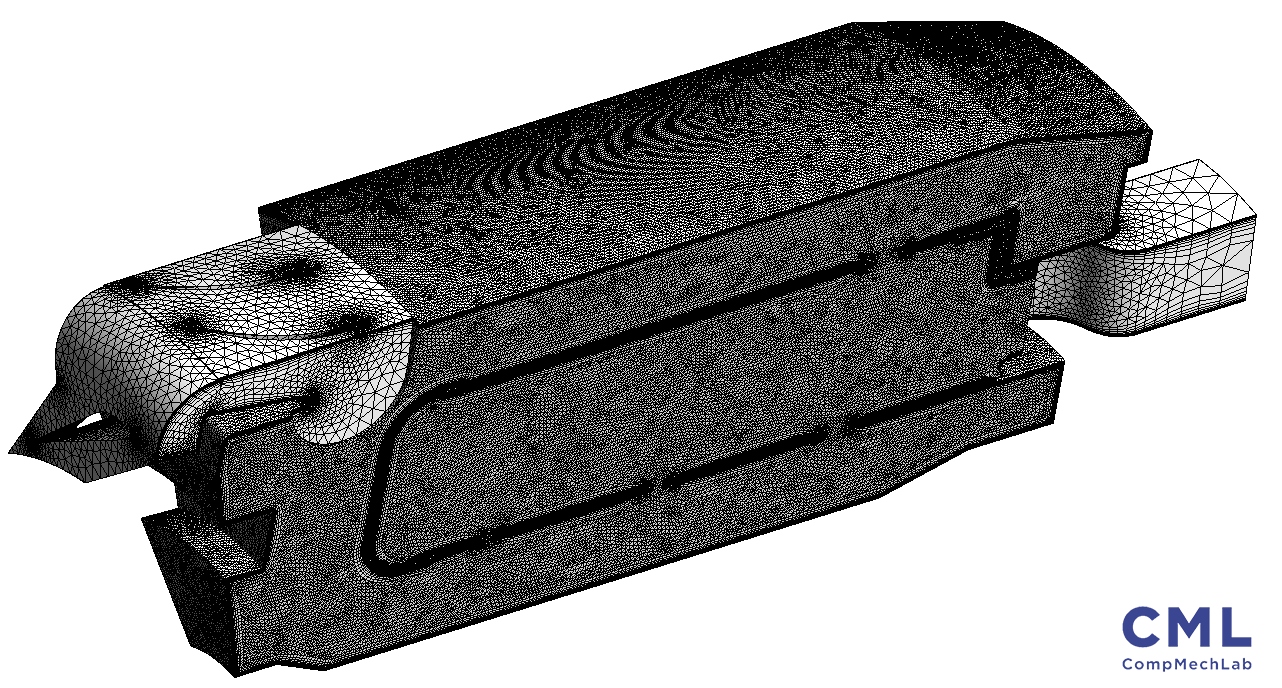

- Разработаны математические модели и проведены расчеты газодинамических процессов, включающие такие части МГТД, как входное устройство компрессора, рабочее колесо компрессора, спрямляющий аппарат компрессора, рабочее колесо турбины, сопловой аппарат, сопло.

Общий вид расчетной области компрессора

Поля полного давления в трех сечениях диффузора

Поля полного давления в трех сечениях спрямляющего аппарата

Общий вид расчетной области турбины

Поля полного давления в трех сечениях сопловых лопаток турбины

Поля полного давления в относительном движении в трех сечениях рабочих лопаток турбины

Изменение конструкции диффузора компрессора – исходный «прямой» диффузор (сверху) и модифицированный «наклоненный» диффузор (снизу)

Изменение конструкции спрямляющих лопаток компрессора – исходная «прямая» лопатка (сверху) и модифицированная с удлиненной на периферии хордой (снизу)

- Проведена оценка минимального запаса прочности ротора турбины с учетом моделирования теплового состояния ротора в сопряженной CHT (Conjugate Heat Transfer) постановке.

Поле распределения температуры за камерой сгорания

Поле распределения температуры ротора турбины

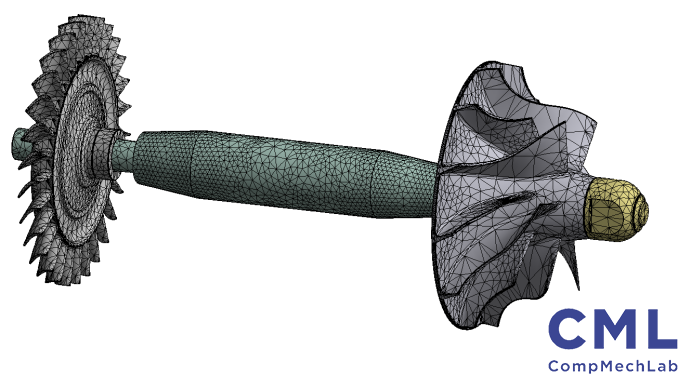

Конечно-элементная модель ротора турбины

Поле распределения эквивалентных напряжений по Мизесу

Оптимизированный по массе диффузор:

а) сегмент диффузора; б) CAD-модель

Оптимизированная конструкция диффузора (3D-визуализация):

а) внешний вид детали; б) внутренняя структура детали

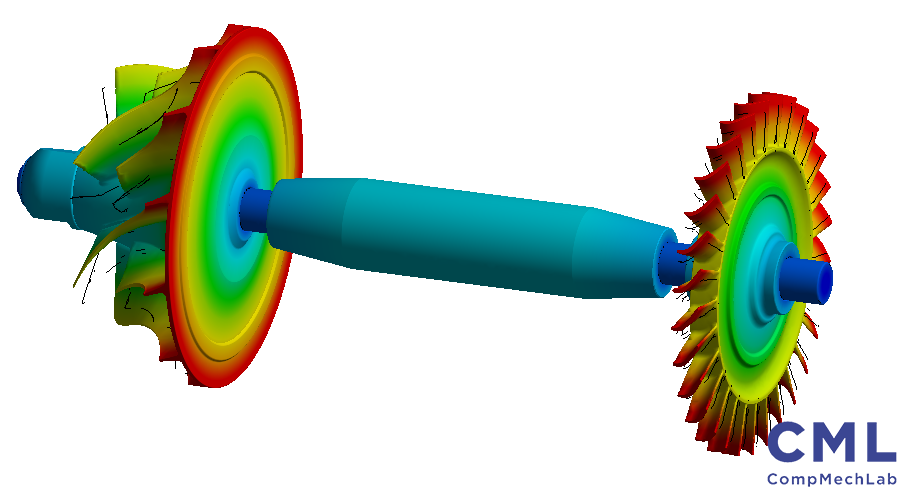

- Получена диаграмма Кэмпбелла с учетом жесткостных характеристик корпуса и опор ротора, с помощью которой были определены критические частоты вращения ротора, необходимые для проведения его балансировки в процессе сборки двигателя.

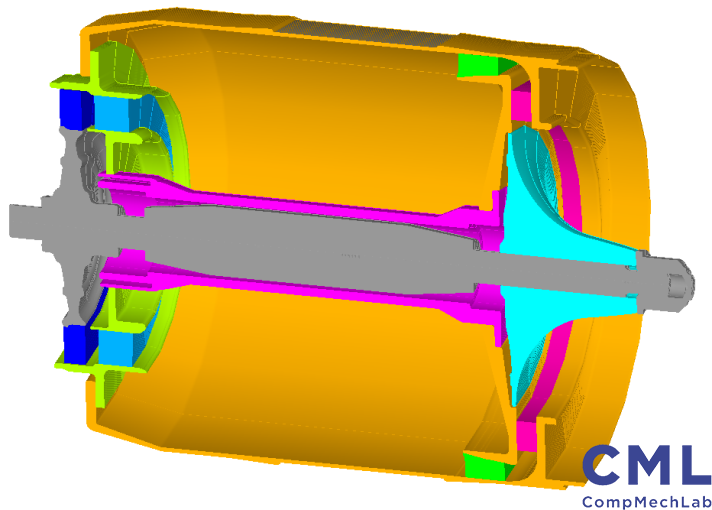

Конечно-элементная модель ротора и корпуса двигателя:

а) ротор и корпус двигателя, вид в разрезе; б) конечно-элементная модель ротора и корпуса двигателя; в) конечно-элементная модель ротора

Собственные формы ротора при различных модах:

а) 1-я мода; б) 2-я мода; в) 3-я мода

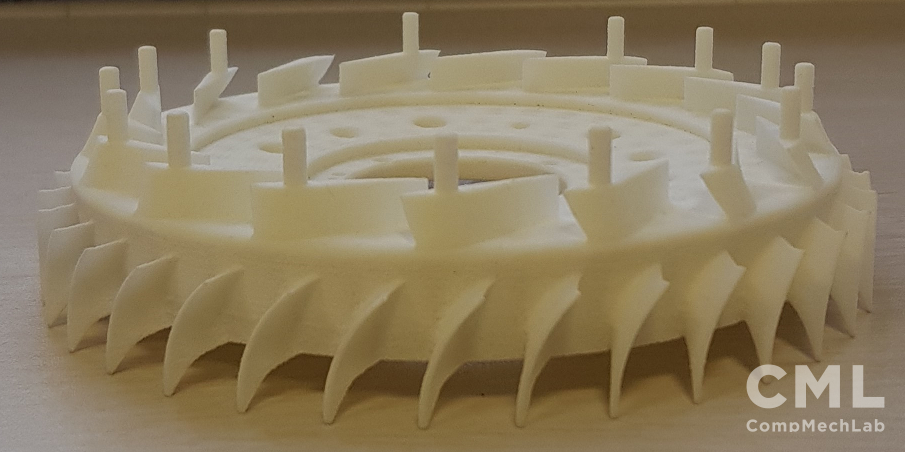

Диффузор, изготовленный из пластика методом АТ

Общий вид пластикового макета двигателя, изготовленного методом АТ

- Разработан подход по определению долговечности и усталостной прочности элементов МГТД на примере конструкции камеры сгорания.

Конечно-элементная сетка для расчета НДС камеры сгорания

Контрольно-объёмная сетка для моделирования процессов течения газа и горения в камере сгорания

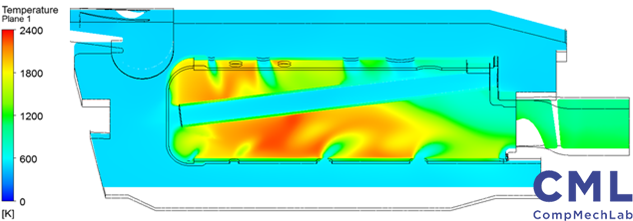

Результаты моделирования распределения температуры в рабочей среде камеры сгорания

Распределение температуры, полученное в результате газодинамического расчета

Поле распределения эквивалентных напряжений по Мизесу

Оценка долговечности конструкции камеры сгорания, количество циклов

Завершающий этап

На третьем этапе проекта была подготовлена РКД для производства МГТД с применением аддитивных технологий.

Произведенный опытный образец прошел валидационные испытания. До конца 2019 года запланирован этап натурных испытаний МГТД, укомплектованного деталями, произведенными по результатам оптимизации.

Целевая группа проекта включает в себя предприятия двигателестроения, в первую очередь – авиационного двигателестроения, такие как ПАО «ОДК-Сатурн», ОАО «Климов», ОАО «Пермский моторный завод», АО «НПЦ газотурбостроения «Салют» и другие.

Rolls-Royce произвела 50-й газотурбинный двигатель серии MT30

С конвейера Rolls-Royce сошел на сегодняшний день пятидесятый по счету газотурбинный двигатель серии MT30 для заказчика из Японии, говорится в сообщении компании.

Серия MT30 является самыми мощными в мире газотурбинными двигателями в эксплуатации. Данные двигатели отличает эффективность и надежность при лучшем соотношении мощности и веса. Двигатели этой модели используются на сложных морских судах, таких как авианосцы Королевского флота класса Queen Elizabeth и военные корабли типа 26, корабль береговой обороны ВМС США класса Freedom и эсминцы DDG-1000, фрегат класса Daegu ВМС Южной Кореи, новый десантный корабль для перевозки вертолетов ВМС Италии и фрегат 30FFM морских сил самообороны Японии.

Две газотурбинные установки MT30, заказанных для Японии, пополнят парк из восьми двигателей для программы оборудования фрегатов первой серии 30FFM, которые придут на смену сторожевым кораблям классов Asagiri and Abukuma. Двигатели будут поставлены на японскую верфь Kawasaki Heavy Industries (KHI, партнер Rolls-Royce). За почти 50 лет сотрудничества производитель поставил более 200 судовых газотурбинных двигателей для японских морских сил самообороны.

Судостроительный завод KHI проведет комплексные испытания движительной системы 30FFM в своем центре до прибытия газотурбинных турбины MT30 на японскую верфь в следующем году.

Эксплуатация судовых газотурбинных двигателей MT30 началась в 2008 году. Газотурбинный двигатель MT30, разработанный Rolls-Royce в 2004 году, является самым мощным и при этом компактным из действующих на сегодняшний день судовых двигателей. Конструкция двигателя основана на авиационном двигателе Trent 800, который используется на самолетах Boeing 777. В судовом двигателе использовано около 80% оригинальных деталей и узлов авиационного «собрата». Первоначально MT30 был построен в виде отдельных модулей на сборочной линии, где производятся аэрокосмические двигатели Trent в Дерби. Эти двигатели затем были собраны и протестированы Rolls-Royce на заводе Бристоль.

Двигатель MT30 спроектирован для морских военных судов, включая авианосцы. В оптимальном рабочем режиме МТ30 может обеспечить мощность 25 – 40 МВт (от 34 тыс. – 54 тыс. л.с.) при весе 24 тонны.

Rolls-Royce является ведущим мировым производителем двигателей, энергетических установок для наземного, морского и воздушного транспорта, в морской, энергетической и аэрокосмической отраслях для гражданского и оборонного применения. Компания поставила движительные установки для более чем 30 тыс. судов работающих в шельфовых проектах, торговом судоходстве и оборонной отрасли. Rolls-Royce проектирует и производит дизельные двигатели и газовые турбины, гребные винты, подруливающие устройства, и гидромониторы, а также маневренные и стабилизирующие системы и палубные механизмы. В компании работает более 39 тыс. человек (включая 11 тыс. инженеров) в офисах, производственных и сервисных центрах в более чем 50 странах мира.