Малогабаритный длинноходовой станок-качалка

Малогабаритный длинноходовой станок-качалка

Патент 2476722

Малогабаритный длинноходовой станок-качалка

Изобретение относится к нефтяной промышленности и может быть использовано в составе штанговой глубиннонасосной установки преимущественно для подъема нефти или для откачки пластовых вод. Станок-качалка (СК) содержит двигатель, редуктор с кривошипно-шатунным механизмом, двойной маятник, коромысло и раму. Маятник имеет две пары рычагов, одна из которых шарнирно соединена с шатунами, другая — с коромыслом. На одном конце коромысла есть головка для подвески полированного штока и колонны штанг, а на другом — ролик, катящийся по рельсу. При горизонтальном положении коромысла СК имеет наименьший размер по высоте. В этом положении с застопоренным коромыслом СК транспортируется в полностью собранном виде с завода-изготовителя до скважины. Кинематическая схема «точного прямила» позволяет иметь длину хода точки подвеса штанг 9-12 м при габаритном размере по высоте 2,5-3,0 м. 4 з.п. ф-лы, 4 ил.

Изобретение относится к нефтяной промышленности и может быть использовано в составе штанговой глубиннонасосной установки преимущественно для подъема нефти или для откачки пластовых вод.

Известен станок-качалка, содержащий раму, установленные на ней пирамиду, редуктор и связанный с ним клиноременной передачей двигатель. На тихоходный вал редуктора насажены с двух сторон кривошипы. На пирамиде установлено с возможностью качания коромысло, на одном конце которого имеется головка для подвески штанг, а на другом на шарнире траверса, расположенная поперек коромысла. Траверса и кривошипы связаны, также с помощью шарниров, шатунами (патент РФ №2107187, F04B 47/02, 1996 г.).

Этот станок-качалка (СК) имеет ограниченную длину хода (высоту подъема) точки подвеса штанг (ТПШ) в пределах 1,5-3,5 м, редко до 4,5 м, что создает с учетом упругого растяжения колонны штанг ограничение в длине хода плунжера глубинного насоса, т.е. в производительности глубиннонасосной установки. Малая длина хода СК требует для обеспечения необходимой производительности увеличения частоты качаний, а это приводит к возрастанию динамических нагрузок на штанги, которые в совокупности с переменными статическими нагрузками снижают порог усталости материала штанг. В результате уменьшается межремонтный период работы скважины, увеличиваются расходы на эксплуатацию скважины.

Известен СК, в котором увеличена длина хода ТПШ (А.С. СССР №1541408, F04B 47/02, 1987 г.). Увеличение длины хода достигается тем, что используется система канатной оснастки, связывающей колонну штанг, головку коромысла, само коромысло, дополнительные траверсы и кривошипы. Канатная оснастка рассчитана на применение ее в СК известной конструкции четырехзвенного механизма (например, в СК по патенту №2107187). Это ограничивает возможность увеличения длины хода ТПШ только до 1,5-2,0-кратной величины. Другим недостатком этого технического решения является большой габаритный размер по высоте (5-7 м) и ширине (2,8-3,0 м), что требует транспортировать СК в разобранном виде, производить сборку, наладку (особенно канатной оснастки) и юстировку в полевых условиях. Возникают сложности при демонтаже и монтаже канатной оснастки во время подземных ремонтов скважины, а также при обслуживании ее в связи с «жестким» регламентом эксплуатации канатов. Размеры по ширине СК по А.С. №1541408 также оказываются увеличенными по сравнению с известными СК из-за необходимости разместить струны канатов за пределами вращающихся противовесов.

Целью изобретения является повышение эффективности использования станка-качалки за счет снижения расходов на транспортировку, монтаж на скважине и эксплуатацию, а также более существенного увеличения длины хода ТПШ. Предложенный СК полностью собирается на заводе-изготовителе и, имея малые габариты, доставляется на скважину в собранном виде, где устанавливается на подготовленный фундамент.

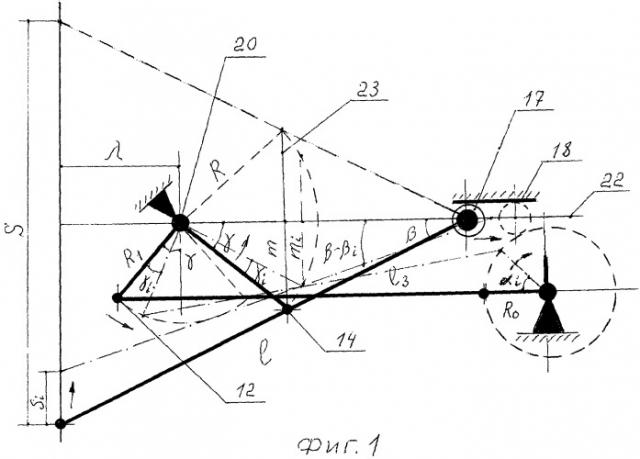

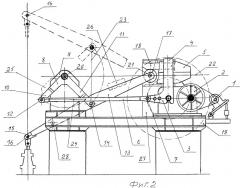

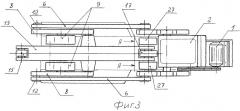

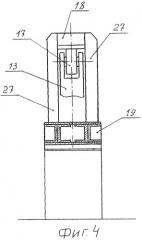

На фиг.1 изображена кинематическая схема станка-качалки; на фиг.2 схематично представлен общий вид СК (вид сбоку); на фиг.3 — вид сверху; на фиг.4 — вид на поперечное сечение по стр.А.

Станок-качалка содержит (фиг.2, 3): двигатель 1, редуктор 2, кривошипы 3, насаженные на концы тихоходного вала редуктора и имеющие рычаги 4 для противовесов 5; шатуны 6, соединенные шарнирами 7 с кривошипами; двойной маятник 8, качающийся на двухстоечной пирамиде 9 и имеющий две пары рычагов 10 и 11, одна из которых шарнирами 12 соединена с шатунами; коромысло 13, размещенное между стойками пирамиды и соединенное с другой парой рычагов шарнирами 14. На одном конце коромысла имеется головка 15 с отверстием 16 для подвески полированного штока и колонны штанг, а на другом — ролик 17, контактирующий с горизонтально расположенным рельсом 18 и имеющий возможность по нему катиться.

Пирамида, редуктор и двигатель установлены на раме 19. Ось 20 качания маятника и ось 21 качения ролика находятся в одной горизонтальной плоскости 22.

Хорды 23, соединяющие крайние точки дуги качания оси шарниров 14 коромысла расположены вертикально, а хорды 24, соединяющие крайние точки дуги качания оси шарниров 12 — горизонтально.

На предложенном СК могут быть установлены дополнительные противовесы 25 и 26, также рассчитанные на уравновешивание веса колонны штанг в жидкости и половины веса поднимаемого столба жидкости. Они могут снять с редуктора часть нагрузки от крутящего момента. Противовесы 25 могут быть выполнены в виде приливов на рычагах 10, а противовес 26 в виде груза с возможностью его перестановки вдоль заднего плеча коромысла.

Рельс находится над редуктором и прикреплен к раме с помощью стоек 27. Ролик и рельс могут быть выполнены с одной дорожкой качения, как показано на фиг.4, или с двумя, расположенными по обе стороны коромысла (не показано).

Головка коромысла с помощью шарнира 28 откидывается назад на время транспортировки и подземного ремонта скважины.

Кинематическая схема качания коромысла 13 (фиг.1) симметрична относительно горизонтали 22.

Малогабаритный длинноходовой станок-качалка работает следующим образом.

Вращение от двигателя 1 через клиноременную передачу передается редуктору 2, а от него через кривошипы 3 и шатуны 6 движение передается рычагами 10 маятнику 8. Качание маятника через рычаги 11 передается коромыслу 13. Коромысло одновременно перемещается по вертикали, поворачивается вокруг оси ролика 17 и перемещается осью ролика 17 по горизонтали 22.

При правильном подборе длины коромысла, длины его заднего плеча, радиуса поворота рычага 11 и расстояния от оси качания маятника до вертикали, по которой перемещается ТПШ, это перемещение ТПШ будет прямолинейным без бокового отклонения от вертикали или с минимальным допустимым отклонением по всей длине хода ТПШ.

При повороте кривошипа 3 на угол αi (фиг.1) маятник 8 повернется на угол

— шаговый угол поворота маятника, град,

где — половина полного угла качания маятника, град;

Ro — радиус кривошипа, мм;

R1 — радиус качания оси шарнира 12, мм.

Коромысло 13 при этом повернется на угол

— шаговый угол поворота коромысла, град,

где — половина полного угла поворота коромысла вокруг оси ролика 17, град;

R — расстояние от оси качания маятника до оси шарнира, соединяющего коромысло с рычагами маятника, мм;

ℓ3 -длина заднего плеча коромысла от оси шарнира 14 коромысла до оси ролика 17, мм.

Точка подвеса штанг поднимется на высоту Si=0,5S-ℓ·sin(β-βi),

где — полная длина хода станка-качалки, мм;

ℓ — длина коромысла от ТПШ до оси ролика 17, мм.

Верхняя половина хода ТПШ вверх будет проходить с таким же темпом увеличения угла поворота коромысла относительно горизонтали 22. При ходе ТПШ вниз все повторится в обратном порядке.

Прямолинейность перемещения ТПШ по вертикали оценивается по формуле

λ — расстояние от вертикали, по которой перемещается ТПШ, до оси качания маятника, мм.

Соотношение размеров кинематических элементов СК и их взаимное расположение, обеспечивающее прямолинейность перемещения ТПШ, определяется уравнением

В частном случае для параметров S=9000 мм; ℓ=8400 мм; λ=400 мм; R=3911 мм; ℓ3=4089 мм, подобранных методом итерации, определены γ=34°04′; β=32°24′; Ro=0,5582 R1.

Для этого случая боковое отклонение Δxi находится в пределах 0,0-1,7 мм. Максимальное отклонение 1,7 мм возникает при углах поворота кривошипа 30°, 150°, 210°, 350°.

Практически можно допустить некоторое боковое отклонение ТПШ от вертикали, если изгибающие напряжения в полированном штоке будут меньше допустимых при многоцикловом нагружении.

Если принять расстояние от вертикали, по которой перемещается ТПШ, до оси качания маятника равным нулю, а расстояние от оси качания маятника до оси шарнира, соединяющего коромысло с рычагами маятника, равным длине заднего плеча коромысла от оси шарнира коромысла до оси вращения ролика, то боковое отклонение Δxi на всем протяжении пути от НМТ до ВМТ и обратно будет равно нулю. Например, при λ=0; R=ℓ3 для ℓ=8400 мм; S=9000 мм имеем γ=β=32°24′ и Δxi=0. В этом случае на время подземного ремонта скважины станок-качалку придется отодвигать (откатывать) от устья скважины. Надобность в откидной головке коромысла отпадает.

Станок-качалка с рассмотренной кинематической схемой может иметь длину хода 9-12 м.

Наименьший габаритный размер по высоте предложенный станок-качалка имеет при горизонтальном положении коромысла. Этот габарит равен в сумме высоте редуктора, толщине рамы, диаметру ролика и толщине рельса, что составляет приблизительно 2,5-3,0 м. С застопоренным в горизонтальном положении коромыслом станок-качалка транспортируется. Габаритный размер по ширине — такой же, как у известных СК (≈2,3 м), но меньший, чем у прототипа по А.С. №1541408, имеющего канатную оснастку. Длина СК с длиной хода ТПШ S=9 м по экспертной оценке составляет 8,8-9,2 м, а с длиной хода S=12 м не более 12 м, что не является препятствием для транспортировки СК в собранном виде.

1. Малогабаритный длинноходовой станок-качалка для откачки нефти из скважины, содержащий редуктор с двумя кривошипами и противовесами на них и пирамиду, установленные на раме, а также коромысло с головкой для присоединения колонны штанг, и шатуны, соединенные одним концом с кривошипами, отличающийся тем, что, с целью уменьшения его габарита по высоте, увеличения длины хода головки коромысла и повышения этим эффективности работы глубинно-насосной установки, станок-качалка снабжен двойным маятником с двумя парами рычагов качания, установленным на пирамиде, роликом, установленным на коромысле и рельсом, контактирующим с роликом и прикрепленным к раме; коромысло шарнирно соединено с одной из пар маятника, а другая пара рычагов маятника шарнирно соединена с шатунами.

2. Станок-качалка по п.1, отличающийся тем, что ось качания маятника и ось вращения ролика при любом положении коромысла лежат в одной горизонтальной плоскости; хорда, соединяющая крайние точки дуги качания оси шарнира коромысла, расположена вертикально, а соотношение размеров коромысла, рычагов маятника, их взаимное расположение и расстояние от вертикали, по которой перемещается точка подвеса штанг, до оси качания маятника определяется уравнениемl-<λ+R·cos(γ-γi)+l3·cos(β-βi)>·sec(β-βi)≈0,где l — длина коромысла от точки подвеса штанг до оси ролика, мм;λ — расстояние от вертикали, по которой перемещается точка подвеса штанг, до оси качания маятника, мм;R — расстояние от оси качания маятника до оси шарнира, соединяющего коромысло с рычагами маятника, мм;l3 — длина заднего плеча коромысла от оси шарнира коромысла до оси вращения ролика, мм;γ и β — половина полного угла качания маятника и поворота коромысла вокруг оси ролика, град;γi и βi — шаговый угол поворота маятника и поворота коромысла, град.

3. Станок-качалка по п.1 или 2, отличающийся тем, что расстояние от вертикали, по которой перемещается точка подвеса штанг, до оси качания маятника равно нулю, а расстояние от оси качания маятника до оси шарнира, соединяющего коромысло с рычагами маятника, равно длине заднего плеча коромысла от оси шарнира коромысла до оси вращения ролика.

4. Станок-качалка по п.1 или 2, отличающийся тем, что он снабжен дополнительными противовесами, выполненными в виде приливов на маятнике.

5. Станок-качалка по п.1 или 2, отличающийся тем, что он снабжен дополнительным противовесом, закрепленным на заднем плече коромысла с возможностью перестановки его вдоль коромысла.

Один и восемь

МОТОРЫ «1,8» ДЛЯ ВАЗОВ

Двигатели рабочим объемом 1800 смз разработаны для мелкосерийного производства в ОПП. Подготовлено два варианта — восьми- и шестнадцатиклапанный, с индексами 21118 и 21128 соответственно. Ориентированы они в первую очередь на «представительские» автомобили VAZ 21108 «Премьер» и уже после — на обычные «десятки».

Добавить к объему двигателя сотню-другую кубиков — самый верный способ повысить его мощностные показатели без ущерба для долговечности и надежности. При этом характер мотора, как правило, меняется к лучшему. Примером могут служить 1,8-литровые моторы «десятого» семейства. Здесь для увеличения объема с 1,5 до 1,8 л одновременно изменили диаметр цилиндра D (с 82 до 82,5 мм) и ход поршня S. Таким образом, двигатель из короткоходного (S/D=0,87) стал длинноходным: S/D=1,02. Цифры эти важны, разумеется, не сами по себе — за ними стоят конкретные особенности конструкции. Известно, что длинноходные двигатели отличают высокая корпусная жесткость, небольшая удельная масса, экономичность и возможность управления эффективными показателями (мощностью и крутящим моментом) в широком диапазоне оборотов.

При диаметре цилиндров 82,5 мм конструктивный запас «восьмерочного» межцентрового расстояния 89 мм еще не исчерпан, однако дальнейшее увеличение диаметра потребовало бы металлической прокладки головки блока. Ход поршня 84 мм позволил «вписаться» в существующий блок цилиндров объемом 1,6 литра.

Правда, возросло и другое геометрическое соотношение — R/L (радиуса кривошипа к длине шатуна). Оно в первую очередь характеризует нагруженность пары трения поршень-цилиндр. С его увеличением возрастают силы инерции второго порядка, практически неуравновешенные в рядных четырехцилиндровых двигателях. Получается, чем выше эта цифра, тем больше нагруженность двигателя и ниже его ресурс.

Но бороться за снижение нагруженности и увеличение ресурса можно не только «играя» отношением R/L. Хороший способ — снизить массы поршней и шатунов.

Благодаря существенному уменьшению высоты поршня его масса в новом моторе почти в полтора раза меньше, чем аналогичной детали двигателя 2112. Это позволило значительно облегчить шатун и поршневой палец. Отпала необходимость в балансировочных бобышках. Ради снижения механических потерь диаметр шатунной шейки коленчатого вала уменьшен с 47,8 до 41,5 мм. А чтобы вкладыши идеально ложились в свои постели и крышка шатуна вставала без малейших перекосов, приняли технологию «колотого» стыка между шатуном и его крышкой. В итоге масса нового шатуна также уменьшилась в полтора раза.

Теперь о коленвале. От серийного его отличают не только меньшие шатунные шейки. За счет оптимизации формы снижена масса противовесов. При этом уровень шумов и вибраций нового двигателя остался на уровне полуторалитрового мотора.

Будет и спортивная версия с доработанными впускной и выпускной системами и фазами газораспределения. Показатели такого мотора должны возрасти примерно в 1,3–1,4 раза, но с соответствующим уменьшением ресурса.

Все модификации созданы только во впрысковом варианте. Контроллер — «Январь-5,1» с оригинальными калибровками. Ресурс и показатели моторов 21118 и 21128, представленные в таблице, уточняются в ходе доводочных работ.

Солидная «сто восьмая» с шестнадцатиклапанником при старте буквально срывается с места и легко набирает скорость. Разгон ровный, уверенный, без выраженного подхвата в зоне 3000 об/мин, характерного для полуторалитрового шестнадцатиклапанного мотора. Но это не самое впечатляющее — здесь все закономерно. Гораздо важнее тяговитые «низы»: они позволяют легко трогаться со второй и даже с третьей передачи. Водителю прощается даже не слишком плавное включение сцепления.

Исчез обычно ощутимый разрыв между первой и второй передачами, характерный для «самар» и «десяток». Правду говорят, что хороший тяговитый мотор менее требователен к тщательности подбора передаточных чисел трансмиссии.

Отпускная цена автомобиля VAZ 21218 в базовой комплектации с двигателем 21128 — 225 тысяч рублей, это на 13 тысяч дороже, чем с обычным 2112.

«Полтора» или «один и восемь» — по внешнему виду не отличить.

Поршни и шатуны для «1,8» значительно легче обычных «десятых».

Деревянные вставки в отделке дверей, обтянутый натуральной кожей руль, светлые сиденья и бархат обивки, обновленная панель приборов, эффектные, облегченные педали — скоро такой салон с изысканной отделкой войдет в перечень опций для VAZ 21108 «Премьер».

Что такое длинноходовой двигатель

В «Матчасти» обсуждаются только технические вопросы. Коммерческие темы (купля, продажа, цены, услуги) — в разделе «Купля-продажа-услуги».

Заголовки тем должны быть информативными. За название темы «Помогите» можно получить отдых от форума на некоторое время, которое придётся потратить на повторение его правил. Также не следует копировать название темы в её описание.

Есть идея установить в ЗМЗ-21 коленчатый вал с увеличенным радиусом кривошипа.

Преимущества:

1. Увеличивается объём засасываемой ТВС;

2. Увеличивается скорость всасывания ТВС;

3. Увеличивается степень сжатия.

Всё перечисленное в сочетании с уже сделанным позволит наконец вытащить мощность ЗМЗ-21 на уровень 100 л.с.

Вопросы:

1. Увеличенная степень сжатия возможно заставит отказываться от форкамерных свечей вследствие их нагрева. Это предположение. Это заметно снизит эффективность системы зажигания, однако , влеча некоторые потери лошадиных сил.

2. Увеличенная скорость скольжения поршневых колец понизит их ресурс и так вроде бы небезупречный даже на «несколько форсированном» двигателе.

3. Непонятно, как скажется увеличение хода поршней на оптимальных фазах ГРМ. Или не скажется ?

4. Какой коленвал может считаться длинноходовым относительно штатного, особенно принимая во внимание эксклюзивные широкие коренные вкладыши?

Хочется послушать ответы .

Да. Конечно. А меня всегда интересовал ресурс.

Найти готовый коленвал, который будет иметь чуть больший радиус невозможно. Да и больший ход поршня только отрицательно скажется на наскручивании мотора. Более крутильный 406 имеет тот же диаметр цилиндров, и ход уменьшен до 86. Да и если посмотреть на параметры импортных моторов, то и хода в 92 мм встречается очень редко. Увеличивать ход поршня смысла нет. К этому надо добавить укорачивание шатунов или поршень с смещенным вверх отверствием под палец. Это то же сложно. Если хочется увеличить объем, то увеличить диаметр цилиндров.

Увеличить степень сжатия можно шлифовкой ГБЦ до определенного момента шлифовкой (Штабс говорит до 92,5, я шлифовал до 93,5 т.к. стоят два гужона). А что если в камере сгорания направлять аллюминий? Где это возможно, и не будет мешать клапанам? Измениться ли наполняемость цилиндров, не возростет ли детонация?

shtabs, ты раньше говорил что распредвал 21, широкофазный и должен давать большую мощность нежели 402. Что изменилось?

Не понял, впускные же вроде бы у нас итак 44 мм… Это выпускные 36…

А есть ли смысл увеличивать впускные клапана, если об этом идет речь? Может начать с устранения однокамерного карба? Или это подразумевается?

Ставь распредвал УМЗ-417. Он по всем параметрам лучше любых волговских. Во всяком случае, на УАЗбуке все в этом сходятся. Вот ветка, изучай:

При желании зарисоваться можно попробовать поставить «тюнинговый» (тьфу ты)

Но после того как у товарища Петренко треснула шейка такого распредвала при попытке его установить в мотор, я, честно говоря, раздумал с ними связываться.Тем более что отзывы про них неоднозначные. Кто-то считает, что это лажа и развод на лоха. Во всяком случае, вот что пишет конструктор с УМЗ:

Мы проводили официальные испытания валов «Мастер мотор» в 2003 году на двигателе 4215 7,0 с настройкой и без (*)

Фазы серия 16-60-62-28

Опытные валы 21-57-40-30 и 25-56-47-36

В результате мощность брутто

Серия 104 / 96,6 * при 4000 мин

Мастер мотор 97,6 / 93,2 * при 4000 мин

Момент брутто

Серия 20,9 при 2500 и 20,6 при 2500 мин

Мастер мотор 20,5 при 2700 и 20,9 при 2200 мин

В конечном итоге заключение

Мощность 4215 при испытании с опытным валом по сравнению с серийным

увеличилась на 0…0,99 л.с. при 1200-1500 мин

уменьшилась на 0…8,74 л.с. при 1800-4200 мин

Мощность 4215* при испытании с опытным валом по сравнению с серийным

увеличилась на 0…3,84 л.с. при 1200-3000 мин

уменьшилась на 0…5,69 л.с. при 3200-4200 мин

таким образом повышение мощностных характеристик валы не подтвердили

Хотя сейчас возможно появились новые валы …

Ты спутал впускные с выпускными. 47 мм имелось в виду вместо родных 44. Это выпускные на новых моторах на 39 мм против наших 36.

Я сам об этом думаю. Оно того стоит (хотя, опять же, нужны профессионалы высокого класса, а не гаражные спецы). Однако я не вполне уверен, что это возможно.

Подполковник, как бы ты ни выпендривался насчёт своей родной степени сжатия, аксиома форсировки мотора: повышение степени сжатия — самый стабильный вариант. Всё остальное вторично. Первое, что мы делаем — доводим степень сжатия до максимума при условии использовании регламентированного бензина. А потом уже мудрим с клапанами и валами. Ты пойми, что у тебя в трубу вылетает просто больше несожжённого бензина при низкой степени сжатия. Смысл-то? Если все вокруг ездят на 95 бензине, то на фига цепляться за 76? Или у тебя есть каналы его получения по ценам вдвое дешевле рыночных?

Единственное, с чем я не определился — конкретное значение степени сжатия. Исходные данные такие. При высоте ГБЦ ровно 94 мм (ну, не совсем ровно, ±0.1 мм) объёмы КС получаются после подгонки и полировки 72 см 3 . Степень сжатия соответственно 8.4 примерно. При этом на качественном АИ-92 двигатель работает безукоризненно, несмотря на то что мотору ЗМЗ-24Д при степени сжатия 8.2 (ниже) полагался бензин АИ-93. По логике вещей, мне нужен 95 бензин. Но ездит же на 92! Возможно, АОК помогает. Хотя на плохом 92 он не справлялся. И вот я не могу никак определиться, какую степень сжатия выбрать, чтобы ездить на 95 бензине. Разумеется, я исхожу из варианта настоящего, качественного именно 95 бензина. Выбор стоит в пользу снятия ровно одного ещё миллиметра (до высоты ГБЦ 93.0 мм) либо полмиллиметра. В первом случае СЖ получится почти ровно 9. Красиво Во втором — что-то порядка 8.7. Дело в том, что очень не хочется столкнутся с необходимостью заливать АИ-98. Но опыт выше показывает, что там, где расчётно ожидалось применение АИ-95, вполне хватило и АИ-92. Поэтому вполне может оказаться, что при СЖ 9.0 можно будет ездить на настоящем 95 (не бодяжном на самом деле 92 или 80) бензине без противного цокота. Ну накрайняк можно будет 15 литров 98 плеснуть на бак. Или заправляться 96 бензином. В принципе, себе-то я буду снимать 1 мм по-любому, потому что планирую отказаться от бензина вообще в пользу спирта и газа, а там хоть 10 делай СЖ. Но не знаю, как у тебя в Питере с качественным бензином, и не знаю, сможешь ли ты ездить на 95 при СЖ 9.0. Думай. Накрайняк сделай как я: 94.0, СЖ 8.4. Тогда либо хороший 92, либо, если не хороший, то 95

А что до форкама, не факт ещё, что он не будет работать. Я после поднятия СЖ столкнулся с тем, что расчётные свечи А20 (или А23) не пошли. А17 тоже! И езжу на тех же А14, что и раньше. (Речь идёт про аналоги по калильному числу). Во всяком случае, ты сам говоришь, что в Жигулях работает. Попробуй поездить на старых свечах после поднятия СЖ, ну если что — будем думать дальше.

Другой путь увеличения мощности — увеличение рабочего объёма. В нашем случае до 2.89 л. У вас в Питере как минимум это делал покойный Мифодий. Я сам это планирую.

Если ты всё это проделаешь (замена РВ, двухкамерный карб, повышение СЖ, увеличение РО), то получишь 100 л.с. брутто от родных 75 при сохранении внешнего вида двигателя (карбюратор не в счёт). Обрати внимание на данные УМЗ-421 выше. Это мотор под 76 бензин. И без настроенного выпуска на том же К-151 он выдаёт 97 л.с.! У него разве что клапана побольше наших, но если сделать впускные, как у него, то можно с ним почти сравняться. А на 95 бензине можно будет запросто получить и 115 л.с., а то и больше — если СЖ 9.0 против 8.2 у него! Что будет эквивалентно 100-105 л.с. нетто (в наше время машины меряют мощность так в основном, во всяком случае, европейские). Что ещё надо для счастья?

Нет смысла. Нагар образуется что так, что так Это больше для понту.

Однако выровнять неровности литья в землю и подогнать камеры сгорания по объёму, особенно после фрезеровки, стоит. Будем называть это полировкой. А днища поршней не трогай.

Горжусь, что я одессит.

Стыжусь, что я крымчанин…

Слава Украине!

Смерть рашистским оккупантам! А все, кто их поддерживает — будьте прокляты.

Классификация и маркировка двигателей

Основой большинства двигателей внутреннего сгорания (ДВС) служат рабочий цилиндр и кривошипно-шатунный механизм, которые преобразуют тепловую энергию сгорания углеводородного топлива в механическую работу. Кривошипно-шатунный механизм преобразует полезную работу поступательного перемещения поршня в крутящий момент на коленчатом валу, передаваемый потребителю энергии — гребному винту, электрическому генератору или любому другому потребителю механической работы.

Классификация двигателей производится по следующим признакам.

По расположению рабочих цилиндров:

- вертикальные;

- горизонтальные;

- однорядные (рис. 16.а);

- двухрядные (рис. 16.ж);

- многорядные (число рядов цилиндров более двух);

- V- образные (рис. 16.з);

- W-образные (рис. 16.к);

- звездообразные (рис. 16.л)

- Δ-видные (рис. 16.и) и др.

по средней скорости поршня – Сm:

- тихоходные – Сm = 4 ÷ 6 м/с;

- средней быстроходности – Сm = 6 ÷ 9 м/с;

- быстроходные – Сm = 9 ÷ 13 м/с;

- повышенной быстроходности – Сm > 13 м/с;

по эффективной мощности – Ne:

- маломощные – Ne по отношению хода поршня к диаметру цилиндра – S /D:

- короткоходовые – S /D = 0,9 ÷ 1,2;

- среднеходовые – S /D = 1,2 ÷ 1,5;

- длинноходовые – S /D = 1,5 ÷ 1,8;

Дизели с S /D 1,8 применяются крайне редко.

По способу наполнения цилиндра воздухом ДВС подразделяются на двигатели с наддувом и без наддува. В первом случае в цилиндры при наполнении поступает воздух, предварительно сжатый до давления выше атмосферного в специальном компрессоре, во втором — наполнение цилиндра осуществляется воздухом при атмосферном давлении. Практически все современные судовые ДВС являются двигателями с газотурбинным наддувом.

По способу осуществления рабочего цикла: четырехтактные – рабочий цикл осуществляется за два оборота коленчатого вала или за четыре хода (такта) поршня, двухтактные – рабочий цикл осуществляется за один оборот коленчатого вала или за два хода (такта) поршня.

По способу действия: простого действия – рабочий цикл осуществляется только в одной полости цилиндра (над поршнем), двойного действия – рабочий цикл совершается в обоих полостях цилиндра, с расходящимися поршнями – рабочий цикл осуществляется в полости цилиндра, образованной двумя противоположно движущимися поршнями.

По роду применяемого топлива

- работающие на легком жидком топливе (бензин, лигроин, керосин, бензол);

- работающие на тяжелом жидком топливе (дизельное, моторное топлива, соляровое масло, газойль, мазут);

- работающие на газообразном топливе (газы: естественный, генераторный, сжиженный и др.);

- многотопливные – приспособленные для работы на широком ассортименте топлив;

По способу смесеобразования ДВС : подразделяются на две группы. К первой группе относятся двигатели с внешним смесеобразованием,, в которых топливо-воздушная смесь приготовляется вне цилиндра (карбюраторные и газовые двигатели с воспламенением от электрической искры). Эти двигатели на морских и речных судах не применяются из-за малой мощности, низкой экономичности и пожароопасности.

Ко второй группе относятся двигатели с внутренним смесеобразованием и самовоспламенением топлива от сжатия (дизели). Дизели являются основным типом ДВС, используемых в качестве главных и вспомогательных двигателей на судах.

По способу воспламенения рабочей смеси: с принудительным воспламенением, например, от электрической искры (карбюраторные двигатели), с самовоспламенением (дизели) и со смешанным воспламенением (калоризаторные двигатели).

По роду рабочего цикла: работающие по циклу быстрого сгорания (карбюраторные двигатели), по циклу постепенного сгорания (компрессорные дизели), по циклу смешанного сгорания (бескомпрессорные дизели).

по частоте вращения коленчатого вала – n:

- малооборотные двигатели (МОД) – n = 100 ÷ 350 об/мин;

- среднеоборотные двигатели (СОД) – n = 350 ÷ 750 об/мин;

- высокооборотные двигатели (ВОД) – n = 750 ÷ 2500 об/мин;

По конструктивному исполнению кривошипно-шатунных механизмов (КШМ) :

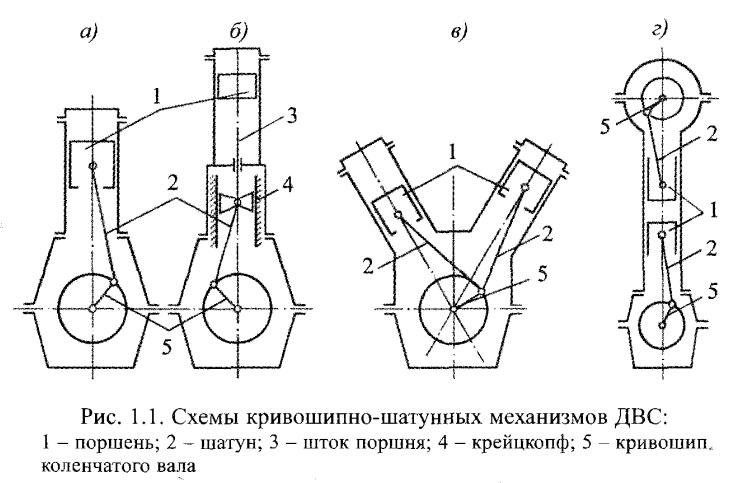

ДВС могут иметь несколько конструктивных схем. Основные варианты исполнения судовых двигателей представлены на рис. 1.1.

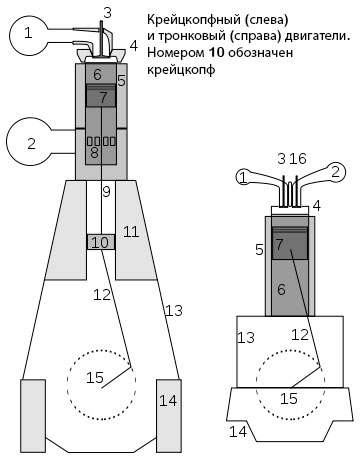

Двигатели, схемы которых показаны на рис. 1.1 а, в и г , называют тронковыми. На рис. 1.1. 6 представлена схема крейцкопфного ДВС. В тронковых ДВС шатун 2 верхней частью с помощью поршневого пальца крепится к поршню (этот узел называют головным подшипником шатуна). Нижняя часть поршня 1, называемая тронком, служит направляющей при возвратно-поступательном движении поршня в цилиндре.

В крейцкопфных ДВС верхняя часть шатуна крепится к крейцкопфу 4, который выполняет роль направляющей для поршневой группы — штока поршня 3 и поршня 1.

Тронковый двигатель, схема которого приведена на рис. 1.1 г , называют ДВС с противоположно движущимися поршнями (ПДП). Здесь, в отличие от обычной компоновки, камера сгорания образуется при сближении поршней на минимальное расстояние в середине цилиндра. Верхний и нижний коленчатые валы соединены вертикальной передачей для синхронизации движения поршней и передачи мощности с обоих валов потребителю энергии.

Двигатели, схемы которых показаны на рис. 1.1 а, б и г, называют однорядными, на рис. 1.1 в представлен двухрядный ДВС. Могут быть и другие компоновочные схемы — многорядные или звездообразные, это в основном легкие высокооборотные дизели, используемые на судах с подводными крыльями и военных кораблях.

По направлению вращения коленчатого вала: реверсивные двигатели, у которых можно изменять направление вращения коленчатого вала, и нереверсивные, правого и левого вращения.

По конфигурации камер сгорания:

- с неразделенными однополостными КС (рис. 16.г);

- с полуразделенными КС (дизели с КС в поршне – рис. 16.д);

- с разделенными двумя и более полостными КС (предкамерные, вихре-камерные, воздушно-камерные двигатели – рис. 16.е);

По назначению: главные двигатели (главные дизель-генераторы), мощность которых используется для движения судна, и вспомогательные двигатели для привода генераторов, компрессоров и других вспомогательных механизмов.

На крупнотоннажных морских судах в качестве главных двигателей устанавливают, как правило, малооборотные крейцкопфные дизели. Эти двигатели являются реверсивными, т.е. их конструкция предусматривает возможность изменять направление вращения коленчатого вала. Это необходимо для обеспечения заднего хода судна при прямой передаче мощности на гребной винт фиксированного шага (ВФШ). Четырехтактные тронковые среднеоборотные дизели, наоборот, как правило, выполняют нереверсивными, так как они используются в качестве главных на судах с винтом регулируемого шага (ВРШ), судах с электродвижением или в качестве вспомогательных двигателей, во всех перечисленных случаях изменять направление вращения коленчатого вала не требуется.

Маркировка дает представление об основных размерах и конструктивных особенностях двигателей. Стандартная маркировка отечественных бескомпрессорных двигателей включает в себя цифровые и буквенные обозначения.

Буквы обозначают: Ч – четырехтактный, Д – двухтактный, ДД – двухтактный двойного действия, К – крейцкопфный, Р – реверсивный, Н – с наддувом, С – судовой с реверсивной муфтой, П – судовой с редукторной передачей.

Цифра перед буквенным обозначением показывает число цилиндров, две по последующие цифры: числитель – диаметр цилиндра, см, знаменатель – ход поршня, см.

Согласно принятой маркировке судовой семицилиндровый двухтактный крейцкопфный реверсивный двигатель с наддувом, с диаметром цилиндра 500мм и ходом поршня 1100мм имеет марку 7 ДКРН 50/110 .

Двигатели иностранных фирм имеют свою маркировку. У двигателей фирмы «Бурмейстер и Вайн» буквы обозначают: V – двухтактный простого действия, F – реверсивный, T – крейцкопфный, B – с газотурбинным наддувом. Двигатель 7ДКРН 50/110 этой системы маркировки будет иметь следующую маркировку: 750 VTBF 110.

В маркировке двигателей фирмы «Зульцер» буквы обозначают: D – реверсивный, S – крейцкопфный, T – тронковый, A – с газотурбинным наддувом.

У двигателей фирмы MAH буквы обозначают: К – крейцкопфный, G – тронковый, Z – двухтактный, C – с наддувом.

Двигатели зарубежного производства маркируются каждой фирмой-изготовителем по своим правилам, единой международной системы маркировки нет. Более того, фирмы меняют со временем даже собственную маркировку. На крупнотоннажных морских судах, принадлежащих российским судоходным компаниям, в большинстве случаев устанавливают двигатели зарубежного производства.

Ведущим по количеству производимых судовых малооборотных дизелей в мире является концерн «МАН-Бурмейстер и Вайн» (Германия и Дания соответственно), включая его лицензиатов во многих странах. Основные серии выпускаемых дизелей: LMC, SMC, КМС и новые серии LME, SME, КМЕ — дизели с электронным управлением подачей топлива и газораспределением. Пример маркировки: 12К98МЕ-С; по российскому стандарту маркировки — 12ДКРН 98/266.

Второе место по производству малооборотных дизелей принадлежит объединенному концерну «Вяртсиля-Зульцер» (Финляндия — Швейцария), который выпускает малооборотные судовые дизели серии RTA и новую модификацию с электронным управлением RT-flex. Пример маркировки: 6RT-flex58T, по российскому стандарту этот двигатель обозначается 6ДКРН 58/242.

Собственные малооборотные судовые дизели в небольших количествах выпускают также Япония («Мицсубиси»), Италия («Фиат»), Англия («Доксфорд») и др.

Производство судовых средне- и высокооборотных четырехтактных дизелей отличается широким разнообразием. Практически все промышленно развитые государства имеют многочисленных производителей таких дизелей.

Литература

Судовые двигатели внутреннего сгорания — Возницкий И.В. Пунда А.С. [2010]