Автомобильные газогенераторы

Автомобильные газогенераторы

Газогенератор — это первый в истории пример массового применения альтернативного топлива на автомобильном транспорте.

Первые в мире стационарные газогенераторные установки были созданы в Германии еще на рубеже 30-40-х годов прошлого века. А в 1889 году фирмы «Крослей» и «Отто Дойц» взялись за разработку газогенераторов, вырабатывающих газ для двигателей внутреннего сгорания, а значит, пригодных для автомобиля. Газогенераторный транспорт появился в Европе в первые десятилетия ХХ века, но особое распространение получил во время Первой и Второй мировых войн — в периоды острой нехватки бензина.

Газогенератор позволял использовать ВМЕСТО БЕНЗИНА в качестве моторного топлива: ДРОВА, УГОЛЬНЫЕ БРИКЕТЫ, ТОРФ. Такое твердое топливо было намного дешевле бензина, а при использовании дерева выхлоп получался экологически чище, чем у бензинового двигателя.

Газогенератор – это устройство для переработки дров, угля, торфа в горючий газ, который поступает в систему питания двигателя вместо привычной бензиново-воздушной смеси.

Верхней частью газогенератора был вместительный БУНКЕР, куда загружали дрова, уголь или торф. Ниже находился ТОПЛИВНИК – печка, в которой сгорало это твердое топливо. Работающий двигатель создавал тягу, через горящее топливо протягивался воздух, и таким образом, за счет смешивания продуктов горения с воздухом, образовывался горючий газ, служивший топливом для двигателя. В нижней части газогенератора находился ЗОЛЬНИК, в который собирались зола и пепел – отходы, которые остаются, когда топят любую печь.

На трубопроводе, по которому газ поступал из газогенератора в двигатель, обязательно присутствовали еще два устройства: охладитель и очиститель. ОХЛАДИТЕЛЬ оптимизировал температуру газа, поступающего в двигатель, и играл роль фильтра грубой очистки. ОЧИСТИТЕЛЬ – фильтр тонкой очистки. Он был необходим, чтобы удалить из газа золу, шлаки, пыль, которые, как абразив, повреждали клапаны, зеркало цилиндров, поршневые кольца, засоряли моторное масло.

У газогенераторной системы питания было много недостатков. Сам газогенератор был громоздкий, занимал лишнее место. Вся система газогенератора, охладителя и очистителя получалась тяжелой и уменьшала грузоподъемность автомобиля.

Свойства генераторного газа были таковы, что мощность двигателя — по сравнению с бензиновым аналогом — уменьшалась примерно на 35-40%, что существенно ухудшало тяговые и скоростные качества. Особенно это ощущалось на небольших автомобилях, у которых изначально были маломощные бензиновые моторы. Ресурс газогенераторного двигателя оказался намного меньше, чем у бензинового.

Двигатель газогенераторного автомобиля даже запустить значительно сложнее, чем бензиновый или дизельный мотор. Просто включить стартер и завести газогенераторный автомобиль невозможно. Сначала необходимо растопить газогенератор, как домовую печку. На это в любом случае уходит, как минимум, несколько минут. Обычно для упрощения пуска газогенераторного двигателя использовали немного бензина. Потом водитель должен был переключиться с бензина на газ, умело оперируя открытием и закрытием дроссельных заслонок.

На пуск газогенераторного двигателя влияла погода. Например, из-за образовавшегося при перепадах температуры конденсата твердое топливо отсыревало и плохо загоралось. Зимой в трубах конденсат замерзал, перекрывая газовую магистраль.

Сложным и трудоемким было обслуживание газогенераторной установки. Требовалось часто — порой после 200-300 километров пробега — очищать не только зольник, но также охладитель и фильтрующий элемент очистителя. Это была грязная процедура, сравнимая с работой трубочиста.

При эксплуатации газогенераторной техники возникали проблемы пожарной безопасности. Например, газогенераторным автомобилям, имевшим на борту источник открытого пламени, запрещался въезд на склады горюче-смазочных материалов и боеприпасов. Серьезную опасность газогенератор представлял в случае ДТП.

Тем не менее, из-за нехватки бензина газогенераторный транспорт был очень распространен в 30-40-е годы в СССР и европейских странах. Газогенераторы применялись на легковых и грузовых автомобилях, автобусах, тракторах, судах, локомотивах и даже на мотоциклах.

В СССР газогенераторными были в основном грузовики. Несколько моделей на базе полуторки ГАЗ-АА и трехтонки ЗИС-5 выпускали автозаводы (ЗИС-13, ЗИС-21, ГАЗ-42). Также существовало несколько разновидностей комплектов газогенераторных установок для монтажа на серийные грузовики. Отдельные опытные образцы газогенераторных машин были изготовлены в порядке эксперимента на базе легковых ГАЗ-А и ГАЗ-М1, автобусов ЗИС-8 и ЗИС-16. В 1940 году в Советском Союзе работало 5000 газогенераторных автомобилей и 400 тракторов. В годы войны их количество увеличивалось, а выпуск грузовика УралЗИС-352 продолжался на Уральском автозаводе до 1956 года.

В июле-августе 1938 года был проведен всесоюзный пробег 17 газогенераторных автомобилей по маршруту (за 52 дня было пройдено 10 890 км) Москва-Куйбышев-Казань-Уфа-Магнитогорск-Омск-Свердловск-Киров-Горький-Ярославль-Вологда-Ленинград-Минск-Киев-Курск-Орел-Тула. Участвовали в пробеге 64 человека, из них 24 водителя. 5 участников были награждены орденами «Знак Почета», 28 участников — Почетными грамотами Президиума Верховного Совета СССР. Экономический эффект внедрения газогенераторного автомобиля в течение года позволил сберечь 20 тонн дефицитного в те годы бензина. Взамен машины расходовали 80 тонн (

200 м 3 ) древесины.

В Германии пик популярности газогенераторов пришелся на годы войны – к 1945 году в стране насчитывалось около 500 000 оборудованных генераторами машин самых разных типов, включая большинство популярных легковых марок. Для них было построено 3000 заправочных станций.

В других странах Европы в 1942 году парк газогенераторной техники был немалый. В Швеции работало 73 тысячи газогенераторов, во Франции – 65 тысяч, в Австрии и Норвегии по 9 тысяч, в Швейцарии – 8 тысяч. В Финляндии в 1944 году было зарегистрировано 30 тысяч газогенераторных грузовиков и автобусов, 7 тысяч легковых автомобилей, 4 тысячи тракторов, 400 лодок. После войны газогенераторной технике перестали прощать ее недостатки. Так в Германии к началу 50-х осталось только 20 тысяч газогенераторных автомобилей.

Газогенераторный автомобиль ЗИС-21

.jpg)

С конца 1920-х годов промышленность СССР переживала бурный подъем. Увеличение объема народнохозяйственных перевозок повлекло за собой резкое увеличение парка грузовых автомашин и как следствие – породило дефицит бензина. Требовались срочные меры для преодоления топливного голода. Советские ученые упорно трудились над разработкой и совершенствованием газогенераторных автомобильных установок. Эти установки позволяли грузовому автомобилю, без значительных переделок, работать на дешевом местном топливе (дрова, торф, прессованная солома), без значительного потребления бензина или сжиженного газа в баллонах. В 1930-е годы газогенераторные установки стали серийно устанавливаться на отечественные грузовые автомобили, двигатели которых подвергались минимальной переделке для работы на газо-воздушной смеси, вырабатываемой бортовой газогенераторной установкой.

Принцип работы газогенераторной установки заключается в преобразовании твердого топлива в горючий газ, содержащий: 21% – окиси углерода, 16% – водорода, 9% – углекислоты, 1% – метана и 53% – азота. Получение горючего газа происходит в бункере газогенераторной установки, где сгорающее под напором воздуха твердое топливо выделяет углекислоту (угарный газ). Углекислота, стекая на дно бункера, проходит через слой раскаленного древесного угля. В этот момент из углекислоты выделяется окись углерода, водорода и метана, которые после охлаждения и очистки подаются в цилиндры двигателя и приводят в движение автомобиль.

В нашем музее представлен серийный газогенераторный грузовой автомобиль ЗиС-21 с установленным газогенератором НАТИ Г-14, который был изготовлен на московском заводе «Комета». Газогенератор смонтирован с правой стороны кабины, для чего пришлось сократить часть кабины со стороны пассажира – правая дверь была наполовину уже стандартной. Так как газогенератор имеет солидную массу в 440 кг, у автомобиля была усилена правая рессора. Последовательно соединенные охладители-очистители грубой очистки и охлаждения газа располагались поперек машины позади кабины под грузовой платформой. С левой стороны автомобиля у кабины устанавливался тонкий очиститель цилиндрической формы, а для розжига топлива в бункере газогенератора устанавливался центробежный вентилятор с приводом от электромотора. К минусам газогенераторных автомобилей относится значительно меньшая мощность по сравнению с аналогичным бензиновым двигателем. У ЗиС-21 мощность двигателя составляла 48 л. с., а у его «бензинового брата» ЗиС-5 – 75 л. с. Также у газогенераторных автомобилей был очень малый пробег на одной заправке – около 80 км.

Всего с 1936 года по 1941 год было изготовлено 15 445 экземпляров ЗИС-21. В годы Великой Отечественной войны газогенераторные автомобили выполняли значительный объем перевозок, а на лесозаготовках и лесоповалах Сибири и Дальнего Востока – газгены (газогенераторные автомобили) проработали до конца 1960-х годов.

Тактико-технические характеристики газогенераторного грузового автомобиля ЗИС-21 1938 года выпуска

Грузоподъемность: 3 т

Рама типа ЗИС-5 усиленная.

Кузов типа ЗИС-5 с дополнительными продольными и поперечными брусьями.

Высота бункера газового генератора: 1360 мм

Род топлива: древесные чурочки из не смолистых пород деревьев

Масса загружаемого топлива: до 80 кг

Запас хода на одной загрузке твердого топлива: до 80 км

Газовый двигатель ЗИС-21

Объем двигателя: 5,5 л

Число цилиндров: 6

Мощность: 48 л. с., при 2400 об/мин.

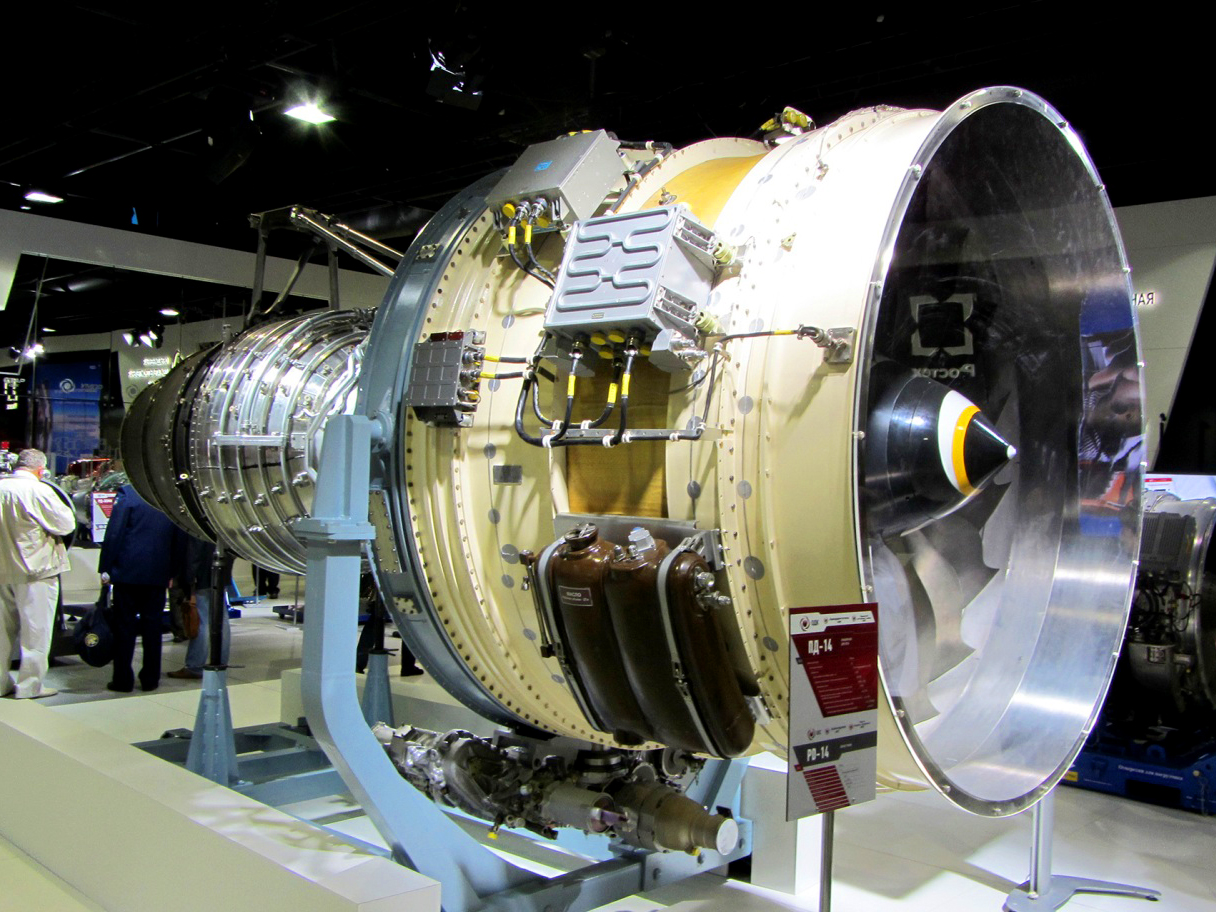

На ПМЗ собран газогенератор для двигателя нового поколения

На Пермском моторном заводе, входящем в ОДК, произошло важное для всей двигателестроительной отрасли событие: впервые газогенератор – «сердце» перспективного двигателя – был полностью собран на серийном заводе. Планируется, что в ближайшее время двигатель ПД-14 будет от начала и до конца собран на ПМЗ.

Детали и комплектующие для перспективного двигателя создаются на нескольких предприятиях, среди которых ПМЗ, «Авиадвигатель», «СТАР» (Пермь), Уфимское моторостроительное производственное объединение (УМПО), НПО «Сатурн» (Рыбинск), ФГУП НПЦГ «Салют» (Москва), «Металлист-Самара» и другие. Так, для газогенератора разделительный корпус из титанового сплава и ротор компрессора высокого давления прибыли из УМПО, центральный привод – из НПЦГ «Салют».

В сборочных цехах Пермского моторного завода были изготовлены статорная часть компрессора высокого давления, камера сгорания и турбина высокого давления. Двигатель ПД-14 собирают самые квалифицированные специалисты — слесари-сборщики 5-6 разряда с многолетним стажем работы. Все они прошли обучение и специальную аттестацию.

После того как газогенератор собрали и отбалансировали, он был отправлен на предприятие «Авиадвигатель» для дальнейших инженерных испытаний. Уже следующий ПД-14 будет от начала и до конца собран на ПМЗ. Всего будет изготовлено не менее 18 двигателей опытной партии. Они будут использованы для сертификации ПД-14 и укомплектованного им воздушного судна.

Двигатель ПД-14 – отечественный турбореактивный двухконтурный двухвальный двигатель нового поколения, разработанный для ближне-, среднемагистральных самолетов. Основная особенность ПД-14 – применение унифицированного компактного газогенератора, позволяющего создать целое семейство авиационных двигателей и промышленных ГТУ.

Пермский моторный завод за последние 45 лет освоил серийное производство нескольких двигателей и их модификаций, основные из них – это Д30-Ф6 и ПС-90.

Заместитель технического директора ПМЗ Владимир Юрков рассказал: «Когда запускали в серийное производство Д30-Ф6, на опытном заводе в «Авиадвигателе» было собрано 49 двигателей, и только 50-й по счету был полностью скомплектован у нас. ПС-90 начали собирать на заводе с номера 13, а ПД-14 начнем с номера 7».

Пермский моторный завод – серийный производитель авиадвигателей, промышленных газотурбинных установок для электростанций и транспортировки газа. ПМЗ входит в состав Объединенной двигателестроительной корпорации.

События, связанные с этим

«ОДК – Газовые турбины» испытало новый энергетический агрегат

ОДК усовершенствует отечественную газовую турбину

На ПМЗ собран газогенератор для двигателя нового поколения

Очередной серийный Ил-76МД-90А совершил первый полет

Руководство Башкортостана одобрило совместный проект ОДК и «Газпрома»

Газогенератор

Газогенератор — устройство для преобразования твёрдого или жидкого топлива в газообразную форму (газификации). Наиболее распространены газогенераторы, работающие на дровах, древесном угле, каменном угле, буром угле, коксе и топливных пеллетах. Газогенераторы, использующие в качестве топлива мазут и другие виды жидкого топлива, применяются значительно реже.

Обеспечивая более полное сгорание отходов деревообработки и сельскохозяйственного производства (опилки, лузга семечек и т. д.), использование газогенератора позволяет сократить выбросы в атмосферу.

Газогенератор позволяет газифицировать твёрдое топливо, что делает его использование более удобным и эффективным, будь то отопительный котёл, двигатель внутреннего сгорания, газовая турбина или химическая промышленность.

В газогенераторе протекает несколько основных химических реакций. При горении с обедненным количеством кислорода (пиролиз) протекают реакции окисления угля и углеводородов:

C + O 2 → C O 2

После чего реакции восстановления:

C + C O 2 → 2 C O

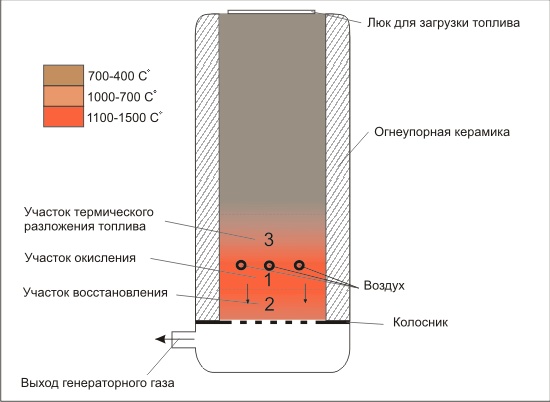

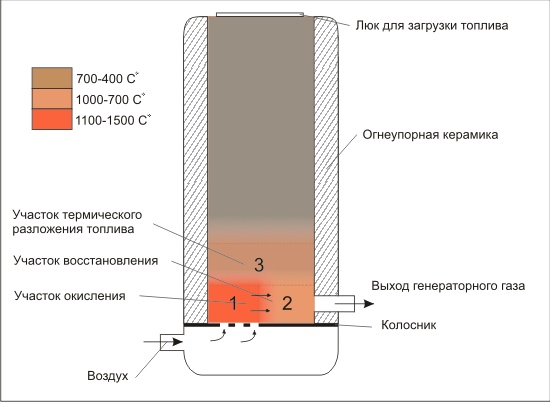

Активная часть газогенератора состоит из трёх перетекающих участков: термического разложения топлива, окисления, восстановления. Кроме устройств с внешним подводом тепла, где зоны окисления нет.

Основными горючими компонентами в получаемом «генераторном газе» являются водород H 2

Калорийность генераторного газа зависит от состава газа обдува [1] :

| Воздух | 3,8 — 4,5 МДж/м 3 |

| Воздух + водяной пар | 5 — 6,7 МДж/м 3 |

| Кислород + водяной пар | 5 — 8,8 МДж/м 3 |

| Водяной пар | 10 — 13,4 МДж/м 3 |

Существуют три основных типа газогенераторного процесса: прямого, обращённого и горизонтального. Также известны и газогенераторы двухзонного процесса, которые представляют собой комбинацию прямого и обратного процессов.

Содержание

- 1 Прямой процесс

- 2 Обращённый процесс

- 3 Горизонтальный процесс

- 4 См. также

- 5 Примечания

- 6 Ссылки

- 7 Литература

Прямой процесс [ править | править код ]

Преимущество прямого процесса — простота исполнения. Недостаток — большое содержание влаги и смол. Данный недостаток можно устранить, используя очищенное топливо: древесный уголь или кокс.

Обращённый процесс [ править | править код ]

Обратный процесс имеет самое меньшее содержание смол потому, что газ разложения топлива проходит самую высокотемпературную зону «окисления», что приводит к практически полному его разложению. На практике исполняется немного сложнее, чем прямой.

Горизонтальный процесс [ править | править код ]

Горизонтальный процесс имеет умеренное количество смол. Газ разложения проходит зону восстановления, но часть его не полностью разлагается, Преимущество — простая конструкция.

Водяной пар подается отдельно от газа обдува, предварительно разогретым, в зону восстановления. Генераторный газ при этом имеет большую калорийность но общая тепловая мощность установки падает, поэтому в тепловых котлах подача пара не используется.

Газогенераторы различаются системой загрузки топлива и отбора золы. Беспрерывная система подачи и отбора более технологична, часто используется в промышленности (в основном на лесопилках).