ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С КАЧАЮЩИМСЯ ПОРШНЕМ

ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С КАЧАЮЩИМСЯ ПОРШНЕМ

Изобретение относится к двигателям внутреннего сгорания с качающимися рабочими органами. Улучшение основных параметров двигателя достигается путем совмещения в конструкции положительных качеств, присущих двигателю с кривошипно-шатунным механизмом и двигателю с качающимися рабочими органами. Для этого возвратно-поступательное движение поршня в гильзе заменено возвратно-поступательным движением лопастного поршня в полости представляющей собой сектор поверхности тела вращения.

1. Двигатель внутреннего сгорания с качающимся поршнем, содержащий корпус картера с рабочей камерой, установленный в них лопастный поршень, коленчатый вал, шатун и головку, отличающийся тем, что рабочая камера выполнена в виде ограниченного сектора поверхности тела вращения, при этом шатун, связанный с коленчатым валом, непосредственно соединен с поршнем, имеющим возможность охлаждаться при помощи подаваемой в поршень охлаждающей жидкости, количество которой регулируется в зависимости от величины зазора между поршнем и поверхностью рабочей камеры, щеки коленчатого вала выполнены цилиндрическими и установлены с зазором в картере, а уплотнение рабочей камеры выполнено лабиринтовым. 2. Двигатель по п.1, отличающийся тем, что форма образующей рабочей камеры имеет прямоугольную форму. 3. Двигатель по п.1, отличающийся тем, что форма образующей рабочей камеры имеет прямоугольную форму со скругленными углами. 4. Двигатель по п.1, отличающийся тем, что форма образующей рабочей камеры имеет полукруглую форму.

Изобретение относится к объемным машинам с качающимися рабочими органами, в частности к двигателям внутреннего сгорания.

Известна классическая схема поршневого двигателя внутреннего сгорания содержащая цилиндр, поршень, шатун, коленчатый вал.

Также известно значительное число проектов двигателей с качающимися рабочими органами. Предлагаемые механизмы преобразования качательного (патент RU №2051276, МПК F 01C 9/00, 1994 г.) или качателыю-вращательного (патент RU №2159334, МПК F 01 C 1/063, 2002 г.) движения лопастей во вращательное движение выходного вала более сложны, а, следовательно, менее надежны, чем кривошипно-шатунный механизм. В любом механизме, обеспечивающем качание лопасти, возникают нагрузки аналогичные по величине нагрузкам в кривошипно-шатунном механизме поршневого двигателя.

Роторы имеют несколько лопастей (патент RU №2080453, МПК F 01 C 9/00, 1997 г.) следовательно, большой момент инерции, что неизбежно приведет к возникновению в механизмах привода нагрузок значительно превышающих нагрузки в поршневом двигателе.

Консольное расположение лопастей относительно центрального вала (например, двигатель внутреннего сгорания патент RU, №2191 275, МПК F 02 B 53/00, 2002 г.) при работе создает в месте закрепления значительные знакопеременные нагрузки. На режимах работы, при которых роторный двигатель мог бы конкурировать с поршневым двигателем по мощности, лопасти будут быстро разрушены.

Общей проблемой поршневых и роторных двигателей является обеспечение уплотнения камеры сгорания. В поршневом двигателе это относительно

просто и надежно решается применением поршневых колец. Однако проблемы, возникающие при обеспечении работоспособности этого уплотнения, в значительной мере ограничивают возможность форсирования поршневых двигателей по оборотам. Уплотнение ротора требует более сложных решений.

Достоинством роторных двигателей с качающимися рабочими органами является возможность применения бесконтактных уплотнений.

Предполагаемая лучшая уравновешенность роторных двигателей по сравнению с поршневыми двигателями не является принципиальным преимуществом, поскольку реально существующие конструкции многоцилиндровых двигателей имеют удовлетворительную для практических целей уравновешенность.

Таким образом, можно сделать вывод о том, что предлагаемые конструкции роторных двигателей с качающими рабочими органами не способны работать при оборотах характерных для современных поршневых двигателей, следовательно, не могут конкурировать с ними по мощности. С другой стороны в этих двигателях возможно применение бесконтактного лабиринтного уплотнения камеры сгорания.

Наиболее близким по конструкции является двигатель по патенту RU №20077588, МПК F 01 C 9/00, 1994 г.)

В этом двигателе в приводе применен кривошипно-шатунный механизм и более корректно по сравнению с другими проектами выбран способ соединения шатуна и ротора. Однако шатун приводит в движение массивный поршень. Этот поршень фактически является подвижной гильзой. Обработать рабочую поверхность такой формы с необходимой точностью и чистотой практически невозможно. Двигатель имеет проблемы с охлаждением, поскольку часть камеры сгорания находится внутри корпуса. Вопросы уплотнения камеры сгорания не рассматриваются.

Задача изобретения — улучшение основных параметров двигателя.

Задача решается путем совмещения в конструкции положительных качеств, присущих двигателю с кривошипно-шатунным механизмом и двигателю с качающимися рабочими органами. Для этого возвратно-поступательное движение поршня в гильзе заменяется возвратно-поворотным движением лопастного поршня в полости представляющей собой сектор поверхности тела вращения.

Технический результат достигается тем, что в двигателе внутреннего сгорания, с качающимся поршнем, содержащим корпус картера с рабочей камерой, установленный в них лопастный поршень, коленчатый вал, шатун и головку, рабочая камера представляет собой ограниченный сектор поверхности тела вращения, при этом шатун, связанный с коленчатым валом, непосредственно соединен с поршнем, причем поршень имеет возможность охлаждаться при помощи подаваемой в поршень охлаждающей жидкости, количество которой регулируется в зависимости от величины зазора между поршнем и поверхностью рабочей камеры, а щеки коленчатого вала выполнены цилиндрическими, при этом картер выполнен так, что зазор между картером и щеками коленчатого вала минимален, кроме того поверхность образующей рабочей камеры имеет прямоугольную форму, со скругленными углами, или полукруглую форму, а уплотнение рабочей камеры выполнено лабиринтовым.

на фиг.1 — показан поперечный разрез двигателя;

на фиг.2 — прямоугольная форма образующей рабочей камеры;

на фиг.3 — прямоугольная форма образующей рабочей камеры со скругленными углами;

на фиг.4 — полукруглая форма образующей рабочей камеры;

на фиг.5 — разрез А-А;

на фиг.7 — пример V -образного исполнения двигателя

Предлагаемый двигатель может быть выполнен односекционным, рядным, V — образным, звездообразным. Кроме того он может быть 2-х и 4-х тактным, дизельным, карбюраторным или: с впрыском топлива.

Двигатель внутреннего сгорания, например односекционный содержит корпус картера 1 с рабочей камерой, размещенный в них качающийся лопастный поршень 2, установленный на оси 3, коленчатый вал 4, шатун 5 и головку 6.

Картер 1 содержит верхний блок — картер 7 и нижний картер 8.

Рабочую камеру можно получить путем расточки корпуса картера 1, выполненного из алюминиевых или других сплавов, поскольку снимаются требования к износостойкости материала. Требования к чистоте обработки поверхности умеренные. Все это упрощает и удешевляет конструкцию.

Рабочая камера выполнена в виде ограниченного сектора поверхности тела вращения, а форма 9 ее образующий представляет собой прямоугольную поверхность. При изготовлении рабочей камеры расточкой, имеется возможность применять в качестве образующей различные поверхности, например прямоугольной формы 10 со скругленными углами или полукруглой формы 11.

В отличие от роторных двигателей с качающимися рабочими органами в предлагаемой конструкции двигателя, например многосекционного, в каждой секции используется единственный качающийся поршень 2 и ограниченный сектор поверхности тела вращения, при этом шатун 5 через палец 12 соединяется непосредственно с поршнем 2, что позволяет получить минимальную массу поршня и разгрузить его от напряжений изгиба.

Уплотнение рабочей камеры двигателя выполняется с помощью лабиринтового или щелевого уплотнения.

В поршневом двигателе пара гильза-поршень выполняют две функции -уплотнение рабочей камеры и роль направляющих. В предлагаемой конструкции эти функции разделены. Трение скольжения в условиях недостаточной смазки, имеющее место в паре гильза-поршень заменяется трением качения

при использовании, например, конических подшипников в опоре лопастного поршня.

Поскольку в поршневом двигателе на трение поршня и поршневых колец приходится от 40 до 60% механических потерь, применение данного решения ведет к существенному росту механического и общего КПД двигателя. Появляется возможность форсирования двигателя по оборотам, увеличивается, ресурс работы двигателя.

Эффективность работы лабиринтового уплотнения зависит от зазора в паре гильза — поршень. Величина этого зазора для двигателя с рабочим объемом порядка 0,5 литра на цилиндр должна находиться в пределах 0,06-0,03 мм. Существенное влияние на работу двигателя величина зазора оказывает в основном на низких оборотах. В процессе работы имеется возможность управлять этим зазором путем изменения количества подаваемой в лопастный поршень 2 охлаждающей жидкости, роль которой может выполнять масло системы смазки. Для этого необходимо непосредственно измерять зазор, определять зазор путем замера температуры поршня 2 и стенок камеры сгорания, или по давлению газов прорывающихся в картер 1. Целесообразно термоизолировать днище поршня 2, это позволит уменьшить количество тепла, которое необходимо отводить из поршня 2.

Наличие картерных газов является характерным для поршневого двигателя. По количеству картерных газов предлагаемый двигатель может соответствовать поршневому двигателю с незначительным износом. Применение непосредственного впрыска, форсирование двигателя по оборотам, использование наддува минимизируют потери от протечек.

Для предотвращения попадания масла из коренных подшипников коленчатого вала 4 в картер 1 щеки 13 коленчатого вала 4 выполняются цилиндрическими, а блок-картер 7 растачивается так, чтобы зазор между щеками 13 и картером 4 не превышал 0,1 мм. Для этого в верхний блок-картер 7 с коротким шатуном 5 необходимо устанавливать полукольцо 14 поскольку при обработке камеры сгорания материал блок-картера 7 в этом месте удаляется

для выхода режущего инструмента. В двигателе с определенной длинной шатуна 5 такой необходимости нет. Полость 15 через канал 16 соединяется с маслоотделителем, который в свою очередь соединяется с впускным патрубком 17. Скорость потока газов в кольцевом зазоре 18 может достигать 40-50 м/сек., что исключает проникновение масла через зазор 18. Возможно уплотнение другими известными способами, например, путем нанесения на поверхность щеки 13 маслосгонной резьбы.

Шатунный подшипник 19 герметизируется манжетным уплотнением 20 вставленным в выточку на щеке 13 коленчатого вала 4. Манжета 20 для обеспечения возможности сборки выполняется разрезной. При работе между манжетой 20 и поверхностью шатуна 5 образуется зазор, по которому так же с большой скоростью в кольцевую полость 21 соединенную каналом 22 с полостью 15 прорываются газы. Масло из шатунного подшипника 19 под действием центробежных сил и потока газов выбрасывается в полость 15. На торцовых поверхностях шатуна 5 выполняется выступ 23 с которого масло под действием центробежных сил срывается и попадает на поверхность манжеты 20, а не в зазор между манжетой 20 и шатуном 5.

Подшипник в верхней головке шатуна и ось поршня герметизируются обычными уплотнениями, поскольку в зоне работы этих уплотнений отсутствуют большие линейные скорости.

Масло, в случае его попадания в пространство под поршнем, удаляется через калиброванные отверстия 24.

Двигатель имеет высокую степень унификации с поршневыми двигателями. Большинство систем остается без изменений или требует непринципиальных доработок. К двигателю применимы термодинамические и прочностные расчеты. По уравновешенности двигатель соответствует поршневому двигателю, хотя имеются некоторые очевидные отличия.

На базе данного решения возможно изготовление адиабатного двигателя. Изготовление адиабатного двигателя на основе поршневого двигателя требует применения материалов, обладающих термостойкостью, низкой теплопроводностью

и высокой износостойкостью при высоких температурах. Необходимо применение масел, работающих при высоких температурах. В предлагаемой схеме смазка отсутствует, требование износостойкости отпадает, что принципиально упрощает задачу. Задача может решаться путем нанесения на поверхности камеры сгорания и поршня соответствующих покрытий.

Таким образом, двигатель по предложенной схеме имеет высокий механический КПД, высокую мощность за счет возможности применения повышенных оборотов, может являться основой для создания адиабатного двигателя.

КРЫШКА В СБОРЕ Качающийся клапан – синий

Отзывы

Оставить отзыв

Инструкции и документы

| Модель | Раздел каталога |

|---|---|

| 8.2L (502 куб. дюйм.) V8 GM → 575 SCi | Головка цилиндра и крышка коромысла |

| 8.2L (502 куб. дюйм.) V8 GM → 575 SCi | Головка цилиндра и крышка коромысла |

| 8.2L (502 куб. дюйм.) V8 GM → 575 SCi | Головка цилиндра и крышка коромысла |

| 8.2L (502 куб. дюйм.) V8 GM → 500 EFI | Головка цилиндра и крышка коромысла |

| 8.2L (502 куб. дюйм.) V8 GM → 500 EFI | Головка цилиндра и крышка коромысла |

| 8.2L (502 куб. дюйм.) V8 GM → 500 EFI | Головка цилиндра и крышка коромысла |

| 8.2L (502 куб. дюйм.) V8 GM → 500 EFI | Головка цилиндра и крышка коромысла |

| 8.2L (502 куб. дюйм.) V8 GM → 500 EFI | Головка цилиндра и крышка коромысла |

| 8.2L (502 куб. дюйм.) V8 GM → 575 SCi | Головка цилиндра и крышка коромысла |

- Моторы

- Винты

- Масла

- Запчасти

- Приборы

- Рулевое и дистанционное

- Топливная система

- Аксессуары

- О нас

- Сервис

- Гарантийное обслуживание

- Стать продавцом

- Справочники

- Договор оферты

- Стать дилером

- Личный кабинет

- Акции

- Новости

- Гарантии

- Где купить

- Контакты

- Акции

- Гарантии

- Где купить

- Контакты

- Моторы

- Винты

- Масла

- Запчасти

- Приборы

- Рулевое и дистанционное

- Топливная система

- Аксессуары

ООО «НЬЮ МАРИН», Санкт-Петербург, пр. Непокоренных, 47А

Время работы:

Понедельник — Пятница, с 10:00 до 19:00

Суббота, Воскресенье, с 11:00 до 17:00

Звоните нам: +7 (812) 334-93-94

Аксиальные двигатели внутреннего сгорания

Аксиальный ДВС Duke Engine

Мы привыкли к классическому дизайну двигателей внутреннего сгорания, который, по сути, существует уже целый век. Быстрое сгорание горючей смеси внутри цилиндра приводит к увеличению давления, которое толкает поршень. Тот, в свою очередь, через шатун и кривошип крутит вал.

Классический ДВС

Если мы хотим сделать двигатель помощнее, в первую очередь нужно увеличивать объём камеры сгорания. Увеличивая диаметр, мы увеличиваем вес поршней, что отрицательно сказывается на результате. Увеличивая длину, мы удлиняем и шатун, и увеличиваем весь двигатель в целом. Или же можно добавить цилиндров — что, естественно, также увеличивает результирующий объём двигателя.

С такими проблемами столкнулись инженеры ДВС для первых самолётов. Они, в конце концов, пришли к красивой схеме «звездообразного» двигателя, где поршни и цилиндры расположены по кругу относительно вала через равные углы. Такая система хорошо охлаждается потоком воздуха, но очень уж она габаритная. Поэтому поиски решений продолжались.

В 1911 году Macomber Rotary Engine Company из Лос-Анджелеса представила первый из аксиальных (осевых) ДВС. Их ещё называют «бочковыми», двигателями с качающейся (или косой) шайбой. Оригинальная схема позволяет разместить поршни и цилиндры вокруг основного вала и параллельно ему. Вращение вала происходит за счёт качающейся шайбы, на которую поочерёдно давят шатуны поршней.

У двигателя Макомбера было 7 цилиндров. Изготовитель утверждал, что двигатель был способен работать на скоростях от 150 до 1500 об/мин. При этом на 1000 об/мин он выдавал 50 л.с. Будучи изготовлен из доступных в то время материалов, он весил 100 кг и имел размеры 710×480 мм. Такой двигатель был установлен в самолёт авиатора-первопроходца Чарльза Фрэнсиса Уолша «Серебряный дротик Уолша».

Не остались в стороне и советские инженеры. В 1916-м году появился двигатель конструкции А. А. Микулина и Б. С. Стечкина, а в 1924 г — двигатель Старостина. Об этих двигателях знают, пожалуй, только любители истории авиации. Известно, что детальные испытания, проведенные в 1924 г, выявили повышенные потери на трение и большие нагрузки на отдельные элементы таких двигателей.

Двигатель Старостина из музея авиации в Монино

Гениальный и слегка безумный инженер, изобретатель, конструктор и бизнесмен Джон Захария Делореан мечтал построить новую автомобильную империю в пику существующим, и сделать совершенно уникальный «автомобиль мечты». Все мы знаем машину DMC-12, которую называют просто DeLorean. Она не только стала звездой экрана в фильме «Назад в будущее», но и отличалась уникальными решениями во всём — начиная от алюминиевого кузова на плексигласовом каркасе и заканчивая дверями «крылья чайки». К сожалению, на фоне экономического кризиса производство машины не оправдало себя. А затем Делореан долго судился по подложному делу о наркотиках.

Но мало кто знает, что Делореан хотел дополнить уникальный внешний вид машины ещё и уникальным мотором — среди найденных после его смерти чертежей были и чертежи аксиального ДВС. Судя по его письмам, он задумал такой двигатель ещё в 1954 году, а всерьёз принялся за разработку в 1979-м. В двигателе Делореана было три поршня, и они располагались равносторонним треугольником вокруг вала. Но каждый поршень был двусторонним — каждый из концов поршня должен был работать в своём цилиндре.

Чертёж из тетради Делореана

По каким-то причинам рождение двигателя не состоялось — возможно, потому, что разработка автомобиля с нуля вышло достаточно сложным предприятием. На DMC-12 устанавливали 2,8-литровый двигатель V6 совместной разработки Peugeot, Renault и Volvo мощностью 130 л. с. Пытливый читатель может изучить сканы чертежей и заметок Делореана на этой странице.

Экзотический вариант аксиального двигателя — «двигатель Требента»

Тем не менее, такие двигатели не получили широкого распространения — в большой авиации постепенно состоялся переход на турбореактивные двигатели, а в автомобилях по сию пору используется схема, в которой вал перпендикулярен цилиндрам. Интересно только, почему такая схема не прижилась в мотоциклах, где компактность пришлась бы как раз кстати. По-видимому, они не смогли предложить какой-либо существенной выгоды по сравнению с привычным нам дизайном. Сейчас такие двигатели существуют, но устанавливаются в основном в торпедах — благодаря тому, как хорошо они вписываются в цилиндр.

Вариант под названием «Цилиндрический энергетический модуль» с двусторонними поршнями. Перпендикулярные штоки в поршнях описывают синусоиду, двигаясь по волнистой поверхности

Главная отличительная черта аксиального ДВС — компактность. Кроме того, в его возможности входит изменение степени сжатия (объёма камеры сгорания) просто путём изменения угла наклона шайбы. Шайба качается на валу благодаря сферическому подшипнику.

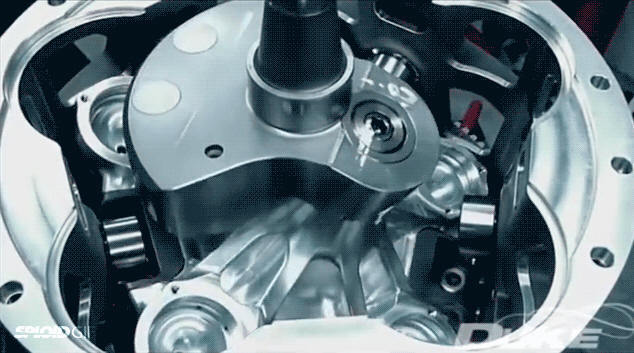

Однако новозеландская компания Duke Engines в 2013 году представила свой современный вариант аксиального ДВС. В их агрегате пять цилиндров, но всего лишь три форсунки для впрыска топлива и — ни одного клапана. Также интересной особенностью двигателя является тот факт, что вал и шайба вращаются в противоположных направлениях.

Внутри двигателя вращаются не только шайба и вал, но и набор цилиндров с поршнями. Благодаря этому удалось избавиться от системы клапанов — движущийся цилиндр в момент зажигания просто проходит мимо отверстия, куда впрыскивается топливо и где стоит свеча зажигания. На стадии выпуска цилиндр проходит мимо выпускного отверстия для газов.

Благодаря такой системе количество необходимых свечей и форсунок получается меньшим, чем количество цилиндров. А на один оборот приходится в сумме столько же рабочих ходов поршня, как у 6-цилиндрового двигателя обычного дизайна. При этом вес аксиального двигателя на 30% меньше.

Кроме того, инженеры из Duke Engines утверждают, что и степень сжатия их двигателя превосходит обычные аналоги и составляет 15:1 для 91-го бензина (у стандартных автомобильных ДВС этот показатель равен обычно 11:1). Все эти показатели могут привести к уменьшению расхода топлива, и, как следствие — к уменьшению вредного воздействия на окружающую среду (ну или к увеличению мощности двигателя — в зависимости от ваших целей).

Сейчас компания доводит двигатели до коммерческого применения. В наш век отработанных технологий, диверсификации, экономии на масштабе и т.п. сложно представить, как можно серьёзно повлиять на индустрию. В Duke Engines, по-видимому, это тоже представляют, поэтому намереваются предлагать свои двигатели для моторных лодок, генераторов и малой авиации.

Двигатели будущего: чувство такта

У OPOC единый коленвал в центре двигателя. Сделать мотор легче и компактнее, отказавшись от второго коленвала, позволила оригинальная компоновка шатунов. За открытие впускных и выпускных окон в стенках цилиндров отвечают сами поршни.

Все схемы открываются в полный размер по клику.

ВСТРЕЧНОЕ ДВИЖЕНИЕ

Особенность двухтактного дизеля профессора Питера Хофбауэра, посвятившего 20 лет своей жизни работе в концерне «Фольксваген», — два поршня в одном цилиндре, движущиеся навстречу друг другу. И название это подтверждает: Opposed Piston Opposed Cylinder (OPOC) — встречные поршни, встречные цилиндры.

Похожую схему еще в середине прошлого века использовали в авиации и танкостроении, например, на немецких «Юнкерсах» или советском танке T-64. Дело в том, что в традиционном двухтактном двигателе оба окна для газообмена перекрывает один поршень, а в двигателях с встречными поршнями в зоне хода одного поршня располагается впускное окно, в зоне хода второго — выпускное. Такая конструкция позволяет раньше открывать выпускное окно и благодаря этому лучше очищать камеру сгорания от отработавших газов. И заранее закрывать, чтобы сберечь некоторое количество рабочей смеси, которое у двухтактного двигателя обычно выбрасывается в выхлопную трубу.

В чем же изюминка конструкции профессора? В центральном (между цилиндрами) расположении коленвала, обслуживающего сразу все поршни. Это решение привело к довольно замысловатой конструкции шатунов. Их по паре на каждой шейке коленвала, причем на внешние поршни приходится по паре шатунов, расположенных по обе стороны цилиндра. Это схема позволила обойтись одним коленвалом (у прежних моторов их было два, размещенных по краям двигателя) и сделать компактный, легкий агрегат. В четырехтактных двигателях циркуляцию воздуха в цилиндре обеспечивает сам поршень, в моторе OPOC — турбонаддув. Для лучшей эффективности быстро разогнать турбину помогает электромотор, который в определенных режимах становится генератором и рекуперирует энергию.

Опытный образец, сделанный для армии без оглядки на экологические нормы, при массе 134 кг развивает 325 л.с. Подготовлен и гражданский вариант — с примерно на сотню сил меньшей отдачей. Как заявляет создатель, в зависимости от исполнения мотор ОРОС на 30–50% легче прочих дизелей сравнимой мощности и в два — четыре раза компактнее. Даже по ширине (это самое внушительное габаритное измерение) ОРОС всего вдвое превосходит один из самых компактных автомобильных агрегатов в мире — двухцилиндровый фиатовский «Твинэйр».

Мотор OPOC — образец модульной конструкции: двухцилиндровые блоки можно компоновать в многоцилиндровые агрегаты, соединяя их электромагнитными муфтами. Когда полная мощность не требуется, для экономии топлива один или несколько модулей могут отключаться. В отличие от обычных двигателей с отключаемыми цилиндрами, где коленвал шевелит даже «отдыхающие» поршни, механических потерь можно избежать. Интересно, а как обстоят дела с топливной экономичностью и вредными выбросами? Разработчик предпочитает обходить этот вопрос молчанием. Понятное дело — тут позиции двухтактников традиционно слабы.

РАЗДЕЛЬНОЕ ПИТАНИЕ

В двигателе Кармело Скудери классические четыре такта распределены между двумя цилиндрами: впуск и сжатие происходят в одном, а рабочий ход и выпуск — в другом.

Еще один пример ухода от традиционных догм. Кармело Скудери покусился на святое правило четырехтактных моторов: весь рабочий процесс должен происходить строго в одном цилиндре. Изобретатель поделил цикл между двумя цилиндрами: один отвечает за впуск смеси и ее сжатие, второй — за рабочий ход и выпуск. При этом традиционные четыре такта двигатель, именуемый мотором с разделенным циклом (SCC — Split Cycle Combustion), проходит всего за один оборот коленвала, то есть в два раза быстрее.

Вот как этот мотор работает. В первом цилиндре поршень сжимает воздух и подает его в соединительный канал. Клапан открывается, форсунка впрыскивает топливо, и смесь под давлением врывается во второй цилиндр. Сгорание в нем начинается при движении поршня вниз, в отличие от двигателя Отто, где смесь поджигают чуть раньше, чем поршень достигнет верхней мертвой точки. Таким образом, сгорающая смесь не препятствует в начальной стадии горения движущему навстречу поршню, а, наоборот, подталкивает его. Создатель мотора обещает удельную мощность в 135 л.с. с литра рабочего объема. Причем при значительном сокращении вредных выбросов благодаря более эффективному сгоранию смеси — например, с уменьшением выхода NOx на 80% в сравнении с этим же показателем для традиционного ДВС. Заодно утверждают, что SCC на 25% экономичнее равных по мощности атмосферных моторов. Однако лишний цилиндр — это дополнительная масса, увеличение габаритов, возрастающие потери на трение. Что-то не верится. Особенно если взять в пример новое поколение наддувных двигателей, сделанных под девизом даунсайзинга.

Кстати, для этого двигателя придумана оригинальная схема рекуперации и наддува «в одном флаконе» под названием Air-Hybrid. Во время торможения двигателем цилиндр рабочего хода отключается (клапаны закрыты), а цилиндр сжатия наполняет специальный резервуар сжатым воздухом. При разгоне происходит обратное: не работает цилиндр сжатия, а в рабочий нагнетается запасенный воздух — своего рода наддув. Собственно, при такой схеме не исключается и полный пневморежим, когда воздух будет толкать поршни в одиночку.

МОЩНОСТЬ ИЗ ВОЗДУХА

Лино Гуззелло использовал для улучшения характеристик двигателя рекуперацию воздуха. Он аккумулируется в дополнительном резервуаре, связанном с двигателем.

Профессор Лино Гуззелла также использовал идею накопления сжатого воздуха в отдельном резервуаре: один из клапанов открывает путь от баллона к камере сгорания. В остальном это обычный двигатель с турбонаддувом. Опытный образец построили на базе 0,75-литрового двигателя, предложив его как замену… 2-литровому атмосферному мотору.

Разработчик для оценки эффективности своего творения предпочитает сравнивать его с гибридными силовыми агрегатами. Причем при схожей экономии топлива (около 33%) конструкция Гуззеллы удорожает мотор всего лишь на 20% — сложная бензоэлектрическая установка обходится почти в десять раз дороже. Однако в тестовом образце топливо экономится не столько за счет наддува из баллона, сколько благодаря малому рабочему объему самого двигателя. Но перспективы у сжатого воздуха в работе обычного ДВС все же есть: его можно использовать для пуска мотора в режиме «старт-стоп» или для движения автомобиля на малых скоростях.

КРУТИТСЯ, ВЕРТИТСЯ ШАР…

Среди необычных ДВС мотор Герберта Хюттлина выделяется наиболее примечательной конструкцией: традиционные поршни и камеры сгорания здесь размещены внутри шара. Поршни движутся в нескольких направлениях. Во-первых, навстречу друг другу, образуя между собой камеры сгорания. Кроме того, они соединены попарно в блоки, посаженные на единую ось и вращающиеся по хитрой траектории, заданной кольцевой фигурной шайбой. Корпус поршневых блоков объединен с шестерней, передающей крутящий момент на выходной вал.

Из-за жесткой связи между блоками при наполнении смесью одной камеры сгорания одновременно происходит выпуск отработавших газов в другой. Таким образом, за поворот поршневых блоков на 180 градусов происходит 4-тактный цикл, за полный оборот — два рабочих цикла.

Устройство шарового двигателя со встроенным электромотором: 1 — приводная шестерня; 2 — статор электромотора; 3 — постоянные магниты; 4 — ротор электро- мотора; 5 — камера сгорания 1; 6 — шаровые направляющие поршней; 7 — коль- цевая направляющая для движения поршней; 8 — подшипник ротора; 9 — камера сгорания 2; 10 — свеча зажигания; 11 — отвод выхлопных газов; 12 — забор воздуха; 13 — выходной вал.

Первый показ шарового двигателя на Женевском автосалоне привлек всеобщее внимание. Концепция, безусловно, интересная — за работой 3D-модели можно наблюдать часами, пытаясь разобраться, как работает та или иная система. Однако за красивой идеей должно последовать воплощение в металле. А разработчик пока ни слова не говорит о хотя бы приблизительных значениях основных показателей агрегата — мощности, экономичности, экологичности. И, главное, о технологичности и надежности.

МОДНАЯ ТЕМА

Роторно-лопастной двигатель изобрели чуть меньше века назад. И, наверное, еще долго не вспоминали бы о нем, не появись амбициозный проект российского народного автомобиля. Под капотом «ё-мобиля» пусть и не сразу, но должен появиться именно роторно-лопастной двигатель, да еще в паре с электромотором.

Вкратце о его устройстве. На оси установлены два ротора с парой лопастей на каждом, образующих камеры сгорания переменной величины. Роторы вращаются в одном направлении, но с разными скоростями — один догоняет другой, смесь между лопастями сжимается, проскакивает искра. Второй начинает движение по окружности, чтобы на следующем круге «подтолкнуть» соседа. Посмотрите на рисунок: в правой нижней четверти происходит впуск, в правой верхней — сжатие, затем против часовой стрелки — рабочий ход и выпуск. Воспламенение смеси осуществляется в верхней точке окружности. Таким образом, за один оборот ротор происходит четыре рабочих такта.

Схемы роторно-лопастного двигателя.

Очевидные преимущества конструкции — компактность, легкость и хороший КПД. Однако есть и проблемы. Из них главная — точная синхронизация работы двух роторов. Задача эта непростая, а решение должно быть недорогим, иначе «ё-мобиль» никогда не станет народным.