Клапаны двигателя: конструктивные особенности и назначение

Клапаны двигателя: конструктивные особенности и назначение

Клапанный механизм – это основной исполнительный компонент ГРМ (газораспределительный механизм) современного двигателя внутреннего сгорания (ДВС). Именно этот узел отвечает за безупречно точную работу мотора и обеспечивает в процессе работы:

- своевременную подачу подготовленной топливовоздушной смеси в камеры сгорания цилиндров;

- последующий отвод выхлопных газов.

Клапаны – ключевые детали механизма, которые должны гарантировать полную герметизацию камеры сгорания при воспламенении в ней топлива. Во время работы мотора они испытывают постоянно высокую нагрузку. Вот почему к процессу их изготовления, а также особенностям конструкции, регулировкам и непосредственно самой работе клапанов ДВС предъявляются жесткие требования.

Общее устройство

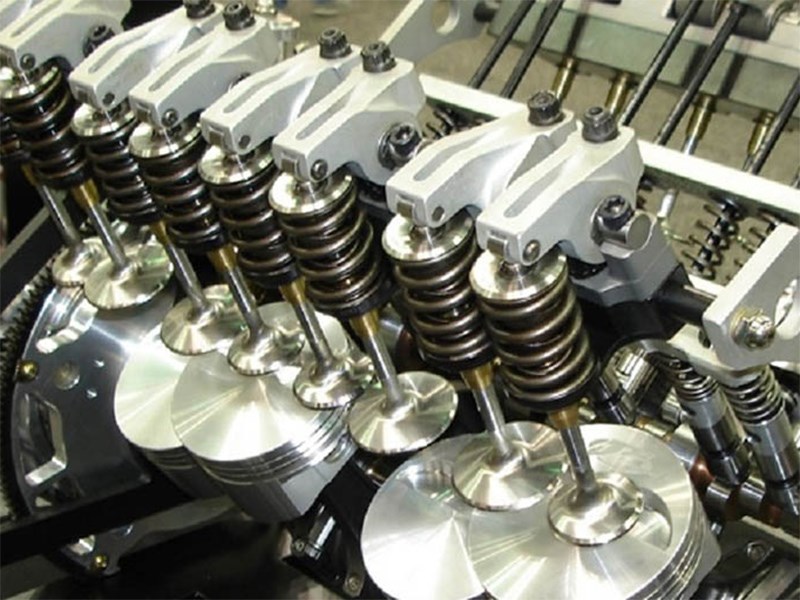

Для нормальной работы двигателя в конструкции газораспределительного механизма предусмотрена установка двух типов клапанов: впускных и выпускных. Первые отвечают за пропуск в камеру сгорания топливовоздушной смеси, вторые – за отвод отработанных газов.

Клапанная группа (одновременно является оконечным элементом системы ГРМ) включает в себя основные детали:

- стальная пружина;

- устройство (механизм) для крепления возвратного механизма;

- втулка, направляющая движение;

- посадочное седло.

Эксперты MotorPage.Ru обращают внимание автовладельцев на тот факт, что именно сопряжение «седло-клапан» при работе мотора подвергается самой высокой степени воздействия экстремальных температур и разнонаправленным (вверх, вниз, в стороны) механическим нагрузкам.

Кроме того, из-за скоростной работы образуется недостаточное количество смазки. В результате – интенсивный износ и необходимость проведения ремонта двигателя, замены и установки новых деталей ГРМ с последующей регулировкой зазоров.

К каждой паре и группе клапанов предъявляются следующие требования:

- минимально возможный вес;

- антикоррозийная устойчивость;

- безупречная теплоотдача клапана;

- устойчивость к высоким температурам;

- герметичность работы при контакте с седлом;

- повышенная механическая прочность и жесткость одновременно;

- отличный показатель стойкости к механическим и ударным нагрузкам;

- максимальный уровень обтекаемости при поступлении рабочей смеси в камеру сгорания и выпуске отработанных газов.

Конструктивные особенности

Главное предназначение клапана – своевременное открывание и закрывание технологических отверстий в блоке цилиндров для выпуска отработанных газов и впуска очередной порции топливовоздушной смеси.

В процессе работы двигателя основание выпускного клапана нагревается до высоких температур. У бензиновых моторов этот параметр достигает 800 — 900°С, у дизельных силовых агрегатов – 500 — 700°С. Впускные работают при температуре порядка 300°С.

Чтобы обеспечить необходимый уровень устойчивости к таким нагрузкам, для изготовления выпускных клапанов используют специальные жаропрочные сплавы и материалы, содержащие большое количество легирующих присадок.

Конструктивно деталь состоит из двух частей:

- головка, изготавливаемая из материала, устойчивого к экстремальным нагревам;

- стержень из высококачественной легированной углеродистой стали.

Для защиты от коррозии поверхность выпускных клапанов в местах контакта с цилиндром покрывается специальным сплавом толщиной 1,5 – 2,5 мм.

К впускным клапанам требования не столь жесткие, поскольку в процессе работы двигателя они охлаждаются свежей топливовоздушной смесью. Для изготовления стержней используются низколегированные марки сплавов с повышенными параметрами прочности, а тарелки делают из жаропрочных сталей.

Требования к изготовлению пружин и втулок

Пружины. В системе ГРМ эта деталь работает в условиях экстремально высоких температурных и механических нагрузок. Задача – обеспечить плотный и надежный контакт между клапаном и седлом в момент их стыковки.

Нередко в процессе работы пружины ломаются, испытывая повышенные нагрузки, зачастую это происходит по причине вхождения ее в резонанс. Как отмечают эксперты Моторпейдж, риск подобных неисправностей гораздо ниже при использовании пружин с переменным шагом витков. Также достаточно эффективны конические или двойные (усиленные) модели.

Пружины для клапанов изготавливают из специальной легированной стальной проволоки. Ее закаляют и подвергают отпуску (технологические операции, используемые в металлургическом производстве). Защиту от коррозии обеспечивает дополнительная обработка оксидом цинка или кадмия.

Втулки. Обеспечивают отвод излишков тепловой энергии от стержня клапана, а также его перемещение в заданной (возвратно-поступательной) плоскости. Эти направляющие элементы системы постоянно омываются раскаленными парами и отработанными выхлопными газами. Функционируют также в условиях экстремальных температур.

Потому к материалу изготовления втулок тоже предъявляются высокие требования – хорошая износоустойчивость, стойкость к максимально допустимым температурам и трению. Данным запросам соответствуют некоторые виды чугуна, алюминиевая бронза, высокопрочная керамика. Именно эти материалы и используются для производства втулок.

4.1 Конструктивные особенности и принцип функционирования двигателя, — общая информация и регулировка клапанных зазоров

Конструктивные особенности и принцип функционирования двигателя, — общая информация и регулировка клапанных зазоров

В данной Главе описывается устройство и процедуры обслуживания двигателей двух типов: с одним (SOHC) или двумя (DOHC) распределительными валами для каждой из головок цилиндров.

Горизонтальный, 4-цилиндровый, оппозитный 4-тактный бензиновый двигатель жидкостного охлаждения, оснащенный 16-клапанным механизмом газораспределения с одним распределительным валом для каждой из головок цилиндров.

Схема расположения основных компонентов 4-цилиндрового оппозитного двигателя SOHC

Четырехтактный оппозитный двигатель с турбонаддувом, оборудован 16-клапанным механизмом газораспределения с двумя распределительными валами для каждой из головок цилиндров.

Схема расположения основных компонентов 4-цилиндрового оппозитного двигателя DOHC

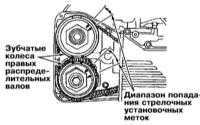

Четыре распределительного вала (по два на каждую из головок) приводятся в действие одним зубчатым ремнем, усилие натяжение которого регулируется автоматически.

Зубчатый ремень привода ГРМ

Распределительные валы левой и правой головок цилиндров приводятся в действие одним зубчатым ремнем. Кроме того, тыльной стороной того же ремня осуществляется привод водяного насоса.

Схема прокладки газораспределительного ремня на двигателях SOHC

** Поршень 1-го цилиндра находится в положении ВМТ 1-го цилиндра при совмещении данной метки с ответной риской на крышке привода ГРМ.

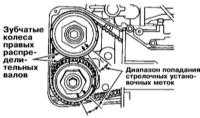

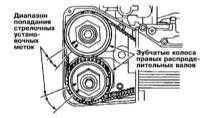

Схема прокладки газораспределительного ремня на двигателях DOHC

Ремень изготовлен из термостойкой резины и армирован стальным износостойким кордом.

Регулировка натяжения газораспределительного ремня осуществляется автоматически при помощи гидравлического натяжителя.

Необходимое усилие натяжения газораспределительного ремня поддерживается штоком автоматического натяжителя, отжимающим натяжной ролик. Ось поворота ролика не совпадает с осью его вращения, в результате создается крутящий момент, прикладываемый к ролику за счет усилия, развиваемого основной пружиной, помещенной внутрь сборки натяжителя.

Конструкция автоматического гидравлического натяжителя газораспределительного ремня

Резкое возрастание усилия реакции со стороны ремня может привести к чрезмерному натяжению последнего, во избежание чего небольшое количество смазки выдавливается из рабочей камеры натяжителя в специальный ресивер через зазор посадка штока в корпусе сборки. Смазка будет перекачиваться в ресивер до тех пор, пока не будет достигнуто состояние равновесия (между усилием реакции ремня и суммарным усилием основной пружины и гидравлического давления в рабочей камере).

Зубчатый ремень помещается под крышкой привода ГРМ. Крышка изготовлена из жаростойкой ударопрочной пластмассы, поверхность стыка кожуха с блоком цилиндров герметизируется с помощью резиновой вставки, что предотвращает загрязнение ремня, а также позволяет снизить уровень шумов и вибраций, издаваемых двигателем при работе.

На переднюю поверхность крышки привода ГРМ нанесены метки, позволяющие осуществлять проверку правильности установки угла опережения зажигания.

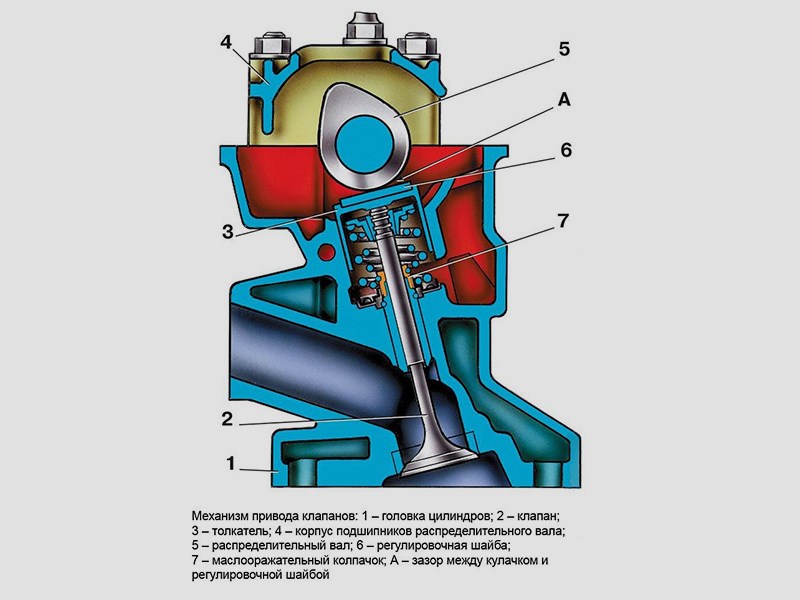

Механизм привода клапанов

В осевые отверстия коромысел привода клапанов запрессованы износостойкие втулки, а в поверхности, взаимодействующие с кулачками распределительного вала залиты специальные вкладыши из металлокерамики.

Рабочие концы коромысел оборудованы гидравлическими корректорами клапанных зазоров, поддерживающими нулевые значения последних. Применение гидрокорректоров позволяет в существенной мере снизить уровень производимых двигателем шумов, кроме того, отпадает необходимость в периодической регулировке клапанного механизма.

Схема установки коромысел привода клапанов на двигателях SOHC

В оси коромысел предусмотрен внутренний маслоток, оборудованный встроенным редукционным клапаном.

Схема функционирования механизма привода клапанов на двигателях DOHC

Клапанный механизм, — общая информация, регулировка клапанных зазоров

Общая информация

Принцип функционирования гидрокорректоров клапанных зазоров

На моделях без гидрокорректоров регулировка клапанных зазоров должна производиться на регулярной основе в соответствии с графиком текущего обслуживания (см. Главу Текущее обслуживание).

|

Позиционирование распределительных валов для регулировки выпускного клапана 2-го цилиндра и впускного клапана 3-го цилиндра

|

Позиционирование распределительных валов для регулировки впускного клапана 2-го цилиндра и выпускного клапана 4-го цилиндра

|

Позиционирование распределительных валов для регулировки вsпускного клапана 1-го цилиндра и впускного клапана 4-го цилиндра

Конструкция распределительных валов двигателей SOHC

Рабочие поверхности кулачков распределительных валов подвергаются специальной обработке, в значительной мере повышающей их износостойкость.

Распределительный вал правой головки цилиндров устанавливается в трех разъемных опорах, левой — в четырех. Оба вала оборудованы упорными фланцами, обеспечивающими контроль осевого люфта сборок.

Конструкция распределительных валов двигателей DOHC

В двигателях DOHC каждая из головок цилиндров оборудована двумя распределительными валами, — одним впускным и одним выпускным, приводящими в действие одноименные клапаны.

Рабочие поверхности кулачков закалены.

Каждый из валов устанавливается в головке в трех разъемных опорах.

Осевой люфт сборок контролируется специальными опорными фланцами.

Камеры сгорания шатрового типа, с центральным расположением свечей зажигания. На каждый цилиндр приходится по четыре клапана, — два впускных и два выпускных.

Прокладки газовых стыков выполнены из углеродного, не содержащего асбест материала с металлической окантовкой камер сгорания.

Блок цилиндров выполнен из алюминиевого сплава методом литья под давлением и оборудован изготовленными из чугуна сухими гильзами цилиндров.

Масляный насос располагается посередине в передней части блока, водяной насос — в передней части левого полублока. В задней части правого полублока установлен маслоотделитель системы вентиляции картера.

Полноопорный коленчатый вал устанавливается в пяти коренных подшипниках блока. Коренные и шатунные шайки вала для повышения прочности оборудованы галтелями. Вкладыши коренных подшипников изготавливаются из алюминиевого сплава. Третий подшипник оборудован фланцами и является упорным.

Отверстия под поршневые пальцы выполнены со смещением относительно центра поршня. В поршнях 1-го и 3-го цилиндров отверстия смещены вниз, 2-го и 4-го — вверх.

Во избежание контакта поршней с клапанами при нарушении установок фаз газораспределения в днищах поршней предусмотрены специальные выборки. На поверхность днища наносится маркировка, однозначно определяющая положение поршня на двигателе.

Конструкция поршня

Большая Энциклопедия Нефти и Газа

Конструктивная особенность — двигатель

В зависимости от конструктивных особенностей двигателей и режима их работы значительная часть продуктов загрязнения может образовываться также в результате окисления углеводородов самого масла. [16]

В зависимости от конструктивных особенностей двигателя и системы пуска сжатый воздух может быть подан в часть цилиндров или во все цилиндры. Если сжатый воздух подается в часть цилиндров, то перед пуском кривошипы коленчатого вала должны быть установлены в пусковое положение. Это достигается поворотом маховика до совпадения метки пуск на маховике с неподвижно установленной стрелкой, с помощью которой проверяется установка фаз газораспределения. Если системой пуска предусмотрена подача сжатого воздуха во все цилиндры, двигатель запускается с любого положения кривошипов коленчатого вала и установка его в пусковое положение не требуется. [17]

В зависимости от конструктивных особенностей двигателя , условий его эксплуатации, качества топлива и масла нагар может быть самого различного химического состава. Особенно резко различаются DO составу нагары, полученные при работе на топливах, содержащих и не содержащих антидетонатор тетраэтилсвинец. [18]

Фракционный состав определяется конструктивными особенностями двигателя и условиями эксплуатации. Нефтеперерабатывающая промышленность выпускает дизельные топлива двух видов: легкие маловязкие топлива для быстроходных двигателей с частотой вращения вала 800 — 1000 об / мин и более; тяжелые высоковязкие топлива для тихоходных двигателей с частотой вращения вала до 600 — 700 об / мин. [19]

Компоновка основных узлов и конструктивные особенности двигателей показаны на фиг. [20]

Склонность топлива к детонации определяют конструктивные особенности двигателя . Оценку антидетонационных свойств двигателя производят по детонационным характеристикам. [22]

То или иное значение определяется конструктивными особенностями двигателя . [23]

На процессы испарения и смесеобразования влияют конструктивные особенности двигателя и свойства применяемого топлива. [24]

Максимальные значения рг и Тг определяют конструктивные особенности двигателей , исходя из требований прочности и надеж ности работы. [25]

На процесс впуска большое влияние оказывают конструктивные особенности двигателя и факторы аэродинамического и теплового характера. [26]

Удельная тяга топлива мало зависит от конструктивных особенностей двигателя . Поэтому удельная тяга, рассчитанная теоретически, хорошо совпадает с — — удельной тягой, определяемой при испытании на стенде. [27]

Минимальное пусковое число оборотов гепуск определяется конструктивными особенностями двигателя . Кроме того на процесс пуска значительное влияние оказывают температурные условия. При более низких температурах окружающей среды требуется более высокое значение ппуск. Расчет следует вести на наихудшие условия эксплуатации. [28]

Кроме хпмкчес: ого состава топлива, конструктивных особенностей двигателя ( главным образом степени сжатия), на возникновение детонации некоторое влияние оказывают условия эксплуатации. Возникновению детонации способствует сгорание топлива при коэффициенте избытка воздуха, близком к единице. При обогащении горючей смеси становится недостаточно кислорода для образования перекисных соединений. При обеднении смеси тепло расходуется на нагревание избыточного воздуха, склонность к детонации уменьшается. [30]

Что такое конструктивные особенности двигателя

Двигатель ВАЗ-21126 создан на базе двигателя ВАЗ-2112

Увеличение рабочего объема двигателя мод. 21126 до 1,6 л по сравнению с рабочим объемом мод. 2112 достигнуто за счет увеличения хода поршня при неизменном диаметре цилиндра.

Рис. 1. Продольный разрез двигателя ВАЗ-21126

Блок цилиндров отлит из специального высокопрочного чугуна, что придает конструкции двигателя жесткость и прочность.

Протоки для охлаждающей жидкости, образующие рубашку охлаждения, выполнены по всей высоте блока, это улучшает охлаждение поршней и уменьшает деформацию блока от неравномерного перегрева.

Рубашка охлаждения открыта в верхней части в сторону головки блока.

В нижней части блока цилиндров расположены, пять опор коренных подшипников коленчатого вала, крышки которых прикреплены болтами.

В опорах установлены тонкостенные сталеалюминевые вкладыши, выполняющие функцию подшипников коленчатого вала.

В средней опоре выполнены проточки, в которые вставлены упорные полукольца, удерживающие коленчатый вал от осевых перемещений.

По сравнению с блоком цилиндров двигателя мод. 2112 блок цилиндров мод. 21126 выше на 2,3 мм, высота от оси постелей коренных подшипников до верхней поверхности блока составляет 197,1 мм.

Коленчатый вал отлит из специального высокопрочного чугуна.

Коренные и шатунные шейки вала прошлифованы.

Для смазки шатунных вкладышей в коленчатом валу просверлены масляные каналы, закрытые заглушками.

Для уменьшения вибрации служат восемь противовесов, расположенные на коленчатом валу.

Радиус кривошипа коленчатого вала двигателя мод. 21126 на 2,3 мм больше, чем у двигателя мод. 2112, за счет чего ход поршня увеличился с 71 до 75,6 мм.

Для различия валов на одном из противовесов коленчатого вала двигателя ВАЗ-21126 отлита маркировка «11183».

На переднем конце коленчатого вала установлен масляный насос, зубчатый шкив ремня привода распределительных валов и шкив привода генератора со встроенным демпфером крутильных колебаний.

На заднем конце коленчатого вала расположен маховик, отлитый из чугуна. На маховик напрессован стальной зубчатый обод.

Шатуны стальные, кованые, с крышками на нижних головках.

Крышки шатунов изготовлены методом отрыва от цельного шатуна. Этим достигается более высокая точность установки крышки на шатун.

В нижнюю головку шатуна установлены тонкостенные вкладыши, в верхнюю головку запрессована сталебронзовая втулка.

Поршни отлиты из алюминиевого сплава.

На каждом из них установлены три кольца: два верхние компрессионные и нижнее маслосъемное.

Днище поршней плоское, с четырьмя углублениями под клапаны, причем на поршнях двигателя мод. 21126 углубления увеличены по сравнению с углублениями двигателя 2112.

Поршни охлаждаются маслом, для чего в опорах коренных подшипников установлены специальные форсунки.

Они представляют собой трубки, в которых находятся подпружиненные шарики.

Во время работы двигателя шарики открывают отверстия в трубках, и струя масла попадает на поршень снизу.

В двигателе мод. 21126 применен комплект «поршень–поршневые кольца–поршневой палец–шатун» уменьшенной массы (масса поршня снижена с 350 до 235 г, поршневого пальца — со 113 до 65 г, шатуна — с 707 до 485 г, всего комплекта — на 32%).

Масляный картер стальной, штампованный, прикреплен болтами к блоку цилиндров снизу.

Рис. 2. Поперечный разрез двигателя ВАЗ-21126

Головка блока, установленная сверху на блок цилиндров, отлита из алюминиевого сплава.

В нижней части головки отлиты каналы, по которым циркулирует жидкость, охлаждающая камеры сгорания.

В верхней части головки установлены два распределительных вала: один для впускных клапанов, другой — для выпускных.

Головка блока цилиндров двигателя мод. 21126 отличается от головки мод. 2112 увеличенной площадью фланцев под впускной трубопровод и выполненными за одно целое с головкой блока стаканами свечных колодцев.

Распределительные валы установлены в опорах, выполненных в верхней части головки блока, и в одном общем корпусе подшипников, закрепленном болтами на головке блока.

Распределительные валы отлиты из чугуна.

Шкивы распределительных валов двигателя 21126 отличаются от шкивов двигателя 2112 смещенными на 2° метками установки фаз газораспределения.

Для уменьшения износа рабочие поверхности кулачков и поверхности под сальник термообработаны — отбелены.

Кулачки распределительных валов через толкатели приводят в действие клапаны.

Двигатель 21126 оснащен гидротолкателями клапанов, которые автоматически компенсируют зазоры в приводе клапанов. У этого двигателя в процессе эксплуатации не нужно регулировать зазоры в клапанном механизме.

В двигателе по четыре клапана на цилиндр: два впускных и два выпускных.

Направляющие втулки и седла клапанов запрессованы в головку блока. Направляющие втулки, кроме того, снабжены стопорными кольцами, удерживающими их от выпадения.

На направляющие втулки установлены маслосъемные колпачки, уменьшающие попадание масла в цилиндры.

На каждом клапане установлено по одной пружине.

Распределительные валы приводятся в действие резиновым зубчатым ремнем от коленчатого вала.

Крышка головки блока цилиндров выполнена из алюминия.

Стык крышки с головкой блока цилиндров уплотнен прокладкой.

Крышка головки блока цилиндров двигателя 21126 отличается от крышки 2112 отсутствием площадки для крепления модуля зажигания и наличием отверстий для крепления индивидуальных катушек зажигания рядом со свечными колодцами.

Система смазки двигателя комбинированная: разбрызгиванием и под давлением.

Под давлением смазываются коренные и шатунные подшипники, опоры распределительных валов.

Система состоит из масляного картера, шестеренчатого масляного насоса с маслоприемником, полнопоточного масляного фильтра, датчика давления масла и масляных каналов.

Система охлаждения двигателя состоит из рубашки охлаждения, радиатора с электровентилятором, центробежного водяного насоса, термостата, расширительного бачка и шлангов.

Система питания включает в себя электрический топливный насос, установленный в топливном баке, дроссельный узел, фильтр тонкой очистки топлива, регулятор давления топлива, форсунки, топливные шланги.

Рис. 3. Система вентиляции картера двигателя

Отличия элементов системы питания двигателя мод. 21126 от двигателя мод. 2112:

– топливная рампа трубчатой формы без обратного слива топлива изготовлена из нержавеющей стали вместо алюминиевого сплава;

– топливные форсунки уменьшенного размера невзаимозаменяемы с прежними;

– регулятор давления топлива измененной конструкции установлен в модуле топливного насоса, а не на топливной рампе;

– в дроссельном узле отсутствует отверстие, соединяющее воздухоподводящий рукав с модулем впуска в обход дроссельной заслонки.

Изменена конфигурация фланца дроссельного узла.

В систему питания функционально входит система улавливания паров топлива с угольным адсорбером, предотвращающая выход паров топлива в атмосферу.

Система зажигания состоит из индивидуальных катушек зажигания, установленных на крышке головки блока цилиндров, и свечей зажигания.

Управляет катушками зажигания электронный блок управления (ЭБУ) двигателем.

Установка индивидуальных катушек зажигания вместо модуля зажигания двигателя мод. 2112 позволила отказаться от высоковольтных проводов зажигания и улучшить технические характеристики и надежность системы.

Система вентиляции картера закрытая, с отводом картерных газов через сепаратор 8 (рис. 3) маслоотделителя, установленного в крышке 6 головки блока цилиндров, во впускную трубу.

Далее картерные газы направляются в цилиндры двигателя, где сгорают.

При работе двигателя на режиме холостого хода картерные газы поступают по шлангу 3 малого контура через калиброванное отверстие (жиклер) в корпусе дроссельного узла.

На этом режиме во впускной трубе создается высокое разрежение, и картерные газы эффективно отсасываются в задроссельное пространство.

Жиклер ограничивает объем отсасываемых газов, чтобы не нарушалась работа двигателя на холостом ходу.

При работе двигателя под нагрузкой, когда дроссельная заслонка частично или полностью открыта, основной объем газов проходит по шлангу 5 большого контура в воздухоподводящий рукав 4 перед дроссельным узлом и далее во впускной коллектор и камеры сгорания.