Кривошипно-шатунный механизм

Кривошипно-шатунный механизм

Функция и составляющие

Принцип работы

Неисправности

Всем автолюбителям известно, что неисправности деталей КШМ – это самые серьезные неприятности, которые могут случиться с двигателем. Устранение таких поломок, как правило, бывает довольно затратным и трудоемким мероприятием, так как обычно предполагает эвакуацию и осуществление капитального ремонта силового агрегата. Среди причин неисправностей кривошипно-шатунного механизма выделяются выработка ресурса ДВС и нарушение правил эксплуатации последнего (например, применение некачественного моторного масла, затягивание сроков до очередного техобслуживания, продолжительная эксплуатация транспортного средства под нагрузкой и т.д.).

Подавляющее большинство неисправностей КШМ можно диагностировать по ряду внешних признаков и с использованием таких простейших диагностических приборов, как компрессометр и стетоскоп. К числу наиболее часто встречающихся неисправностей ДВС, вызванных неполадками в работе КШМ, относятся:

- снижение значения компрессии в цилиндрах;

- преждевременное воспламенение и детонационное сгорание топливовоздушной смеси;

- стуки пальцев и поршней;

- стуки в коренных и шатунных подшипниках;

- резкое снижение мощности двигателя;

- падение давления масла в системе смазки;

- перегрев силового агрегата;

- попадание воды в цилиндры либо картер (данное явление имеет место при износе выполненных из резины уплотнительных колец, которые устанавливаются в нижней части гильз);

- потеря герметичности прокладки ГБЦ.

Результатами изнашивания поршня с кольцами и цилиндра становится уменьшение компрессии, падение мощности двигателя, снижение числа оборотов коленвала, повышение расхода горючего и моторного масла, появление дыма в картере. Названные явления могут также иметь место в случае закоксовывания поршневых колец. Уменьшение компрессии в дизельных моторах чревато возникновением серьезных трудностей при их пуске, что особенно актуально при запуске дизеля в мороз. Причина повышенной компрессии в цилиндрах может крыться в выходе из строя маслосъемных колец. Снижение давления моторного масла нередко наблюдается вследствие увеличения зазоров в подшипниках коленчатого вала.

Диагностика неисправностей

Слушаем стуки

Для прослушивания стуков в двигателе используется специальный электронный стетоскоп. Такая диагностика (не путайте с компьютерной диагностикой двигателя) производится на прогретом моторе. Для прослушивания стуков поршневых пальцев наконечник стетоскопа прикладывается к верхней половине цилиндра. Стук пальца бывает резким, металлическим. Он усиливается с увеличением частоты вращения коленчатого вала и исчезает при выключении цилиндра из работы. Прослушивание стуков коренных подшипников осуществляется путем прикладывания наконечника прибора к нижней части блока цилиндров. Стуки шатунных подшипников, в свою очередь, прослушивают через стенку блока цилиндров в тех зонах, которые соответствуют нижнему и верхнему положениям колен вала. Хорошая слышимость (что отнюдь не хорошо для двигателя) стуков деталей КШМ без применения стетоскопа является ярким свидетельством наличия сильно увеличенных зазоров в сопрягаемых деталях, что недопустимо. В этом случае двигатель следует сразу же остановить для дальнейшего устранения неисправностей.

Стук коленвала может быть следствием:

- раннего зажигания;

- использования некачественного моторного масла;

- увеличенного зазора между вкладышами и шейками коренных подшипников;

- низкого давления и недостаточной подачи масла;

- овальности и эксцентричности коренных шеек;

- увеличенного зазора между упорными поверхностями коленвала и упорными кольцами;

- ослабления затягивания болтов, с помощью которых маховик крепится к коленчатому валу.

Причинами появления стука в шатунных подшипниках могут быть:

- работа двигателя на масле низкого качества;

- непараллельность осей нижней и верхней головок шатунов;

- конусность либо овальность шатунных шеек.

В случае появления даже незначительных стуков в подшипниках и при падении давления масла нужно обязательно проверить значение зазора в подшипниках. Для этого необходимо измерить диаметры отверстия вкладышей и шейки коленвала при собранной нижней головке шатуна.

Значение радиального зазора измеряется при помощи специального щупа, представляющего собой пластинку, выполненную из латуни. При этом с подвергаемого проверке подшипника снимается крышка, после чего на его поверхность помещается заблаговременно смазанный моторным маслом щуп, имеющий минимальную толщину. Легкое проворачивание вала «говорит» мастеру-диагносту о том, что величина зазора превышает толщину пластинки. В такой ситуации щуп заменяется на более толстый до тех пор, пока проворачивание вала окажется невозможным. Таким образом, значение зазора в подшипнике принимается равным толщине щупа, при которой вал еще можно провернуть, приложив определенное усилие. Повышенная дымность выхлопных газов, увеличение расхода моторного масла и горючего являются наглядными признаками возросшего износа цилиндров и поршней, выхода из строя либо изнашивания поршневых колец.

Измеряем компрессию

Для того чтобы измерить компрессию в цилиндрах, нужно запустить двигатель и дать прогреться, после чего остановить его, и выкрутить все свечи зажигания. Далее нужно полностью открыть воздушную и дроссельную заслонки. После этого наконечник компрессометра следует поместить в одно из отверстий для свечей зажигания. Затем при помощи стартера проворачивают коленчатый вал примерно на десять-двенадцать оборотов, после чего значение давления измеряется по шкале манометра.

Надавив пальцем на стержень золотника прибора, необходимо выпустить воздух, пока стрелка манометра не займет нулевое положение. Аналогичным образом измеряют компрессию в других цилиндрах двигателя. Значение давления в каждом из цилиндров должно находиться в пределах от 9 до 12 кгс/〖см〗^2. Большое значение имеет разница в показаниях, снятых с разных цилиндров, которая при нормальном функционировании двигателя не должна быть выше 1 кгс/〖см〗^2.

Устройство дизеля Д6Кривошипно-шатунный механизм

Устройство дизеля Д6

Запасные части двигателя Д6 из этого руководства можно приобрести со склада или заказать, связавшись с нами любым удобным способом (см.» Контакты «)

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Основные узлы и детали кривошипно-шатунного механизма: коленчатый вал, маховик, шатуны и поршни.

Коленчатый вал (фиг. 7) изготовлен из стали I8XHBA, его вес в собранном виде без маховика и шатунов 92 кг, он имеет шесть колен, расположенных попарно (1 и 6, 2 и 5, 3 и 4) в трех плоскостях под углом 1203 друг к другу, с шестью шатунными и семью коренными пустотелыми шейками. Диаметр шатунных шеек 85 -0,07 -0,09мм , коренных 95 -0,08 -0,10мм.

В первую коренную шейку коленчатого вала запрессован хвостовик. Со стороны седьмой коренной шейки на вал напрессован фланец для крепления маховика.

Полости шатунных и коренных шеек имеют па входе и выходе фаски для установки дюралюминиевых заглушек. Каждая пара заглушек для обеспечения герметичности стягивается болтом. Для лучшего уплотнения под головку болта и гайку подложены медные шайбы; кроме того, под гайку подкладывается стальная шайба, а для уплотнения резьбы наматывается шелковая нитка.

Полости коренных к шатунных шеек сообщаются между собой через каналы, просверленные в щеках вала. В первой щеке коленчатого вала имеется три канала, из них два (параллельных плоскости щеки) служат для подвода масла из полости хвостовика вала в полость первой шатунной шейки, а третий —наклонный, с запрессованной трубкой — для подвода масла из полости первой шатунной шейки к первой коренной шейке. Все остальные щеки имеют по два канала, параллельных их плоскости.

Эти каналы просверлены со стороны шатунной шейки и закрыты заглушками, поставленными на тугой резьбе, а затем расчеканенными и раскерненными.

К рабочим поверхностям вкладышей коренных подшипников и шатунов масло подводится из полости вала по медным развальцованным трубкам, вставленным изнутри в отверстия шеек вала. Эти трубки обеспечивают выход чистого масла. Трубки располагаются на каждой шатунной шейке под углом 60° к плоскости колена в направлении вращения вала.

На шлицевой конец хвостовика 2 (фиг. 8) свободно посажена коническая шестерня 1, служащая для привода агрегатов и механизма газораспределения дизеля.

На коленчатых валах дизелей правого вращения эта шестерня расположена плоским торцом в сторону первой коренной шейки, а на коленчатых валах дизелей левого вращения (фиг. 9) — в сторону шлицованной части хвостовика.

Шестерня во время работы дизеля упирается опорной поверхностью в шлифованную опорную шайбу 5, которая другим своим торцом упирается в совместно обработанный торец верхнего картера и крышки первого коренного подшипника — у дизелей правого вращения (фиг. 8), или в торец проставки (фиг. 9) привода насоса забортной воды у дизелей левого вращения. (Насосом забортной воды оборудуются судовые дизели типа Д6.)

При изменении длины картера и коленчатого вала от повышения температур во время работы дизеля шестерня 1 (фиг. 8 и 9) перемещается по шлицам хвостовика 2, что обеспечивает сохранение сборочных зазоров в зацеплении ее с ведомыми шестернями передачи. Гладкий шлифованный конец хвостовика сопрягается с узлом подвода масла в вал, закрепленным на крышке центрального подвода масла.

На конце седьмой коренной шейки вала имеется напрессованный или отштампованный стальной фланец 3 (фиг. 10), имеющий трапецеидальную четырехзаходную маслосгонную резьбу, правую—для дизелей правого вращения и левую —для дизелей левого вращения. Во время работы дизеля масло, попадающее на резьбу фланца, отбрасывается по ней внутрь картера.

Торцы фланца и щеки коленчатого вала, прилегающие к седьмой коренной шейке, являются упорными и сопрягаются с упорным вкладышем картера. Торец фланца со стороны седьмой коренной шейки имеет маслосбрасывающий бурт. Фланец стопорится на валу семью штифтами, один из которых резьбовой.

На фланец коленчатого вала посажен и закреплен шестью плотно вставленными болтами 6 маховик 1. Положение маховика относительно коленчатого вала определяется штифтом 2, запрессованным во фланец; имеются еще три штифта, служащих для разгрузки болтов от срезывающих усилий.

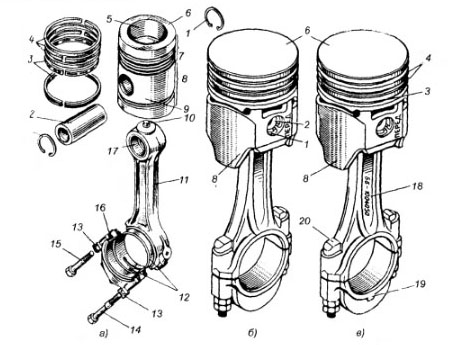

Шатун изготовлен из стали 18ХНВА и кругом обработан. Стержень шатуна 1 (фиг. 11) имеет двутавровое сечение, увеличивающееся сверху вниз.

В отверстие верхней головки шатуна запрессована бронзовая втулка.

Для смазки поршневого пальца в головке шатуна имеется шесть сквозных отверстий. В одно из них запрессован латунный трубчатый штифт, удерживающий втулку от проворачивания. Нижняя головка шатуна разъемная. Ребристая крышка 2 крепится к шатуну шестью шпильками и фиксируется буртом на головке шатуна и двумя цилиндрическими штифтами.

Ганки шпилек нижней головки шатуна имеют номера и риски, соответствующие номерам и рискам на крышке.

В расточке нижней головки зажат разъемный стальной вкладыш, залитый свинцовистой бронзой.

Плоскость разъема нижней головки расположена под углом 60° к оси шатуна. Шатуны устанавливаются на коленчатом валу так, чтобы наклон разъема был направлен в сторону вращения коленчатого вала.

Вес шатуна в сборе 5650 +50 -100 г. На коленчатый вал устанавливается шесть шатунов, отличающихся по весу один от другого не более чем на 10 г (в комплекте). Это условие также необходимо соблюдать при ремонте дизеля.

Вкладыш шатуна. Стальной тонкостенный вкладыш залит свинцовистой бронзой. На его половинках имеются: на верхней — круглое и на нижней — овальное отверстия, в которые входят цилиндрические штифты, запрессованные в шатун и его крышку и предохраняющие вкладыш от осевых смещений. Внутренние диаметры: вкладыша шатуна, равный 85 +0,021 мм, и верхней втулки шатуна, равный 48 +0,07 +0,05мм, растачиваются одновременно в сборе.

Поршни изготовлены из алюминиевого сплава, штампованные (фиг. 12). Верхний горец днища поршня фигурный, способствующий лучшему заполнению камеры сгорания распыленным топливом.

На внутренней стороне днища поршня имеются ребра, а снаружи выфрезерованы углубления для клапанов и для прохода пускового воздуха в камеру сжатия. Поршень имеет внутри два прилива с расточками, в которые входит поршневой палец 2.

В каждом приливе просверлены отверстия, через которые к рабочим поверхностям пальца проходит масло, разбрызгиваемое в картере.

На поршне проточено пять канавок для поршневых колец 4; четыре из них расположены выше поршневого пальца и одно — ниже. Для уменьшения веса поршня и улучшения охлаждения приливов на наружной его поверхности с каждой стороны прилива выфрезерованы углубления (то же сделано и внутри поршня).

Четвертая и пятая канавки поршневых колец (считая от днища поршня) снизу имеют фаски с маслосточными отверстиями.

Поршневые кольца изготовлены из специального чугуна: два верхних кольца — цилиндрические, покрытые пористым хромом, остальные три — конические. Хромирование колец обеспечивает хорошую их приработку и увеличивает срок службы. В конических кольцах работая поверхность имеет форму усеченного конуса; эти кольца устанавливаются так, чтобы торец меньшего диаметра был обращен вверх. Конические кольца последнего выпуска со стороны меньшего диаметра имеют надпись «Верх». Это надо учитывать при установке их на поршень.

Торцевые зазоры между поршневыми кольцами и канавками поршня следующие:

Канавки Зазоры в мм

Первая. 0.11-0.15

Вторая. 0,10 -0,14

Третья. 0,07-0.11

Четвертая. 0.06-0,10

Пятая . . 0,03-0,07

Поршни в сборе с кольцами перед постановкой на дизель комплектуются по весу. Разница в весе между поршнями одного комплекта допускается не более 10 г.

Головка дизеля—литая. В нее ввернуты сшивные шпильки для соединения с рубашкой. В головке сделаны сквозные отверстия для шпилек, крепящих головку и рубашку в сборе к картеру. Нижняя плоскость головки имеет отверстия для прохода воды из рубашки.

Шесть цилиндрических выточек на нижней поверхности головки образуют вместе с днищами поршней камеры сгорания. Каждая камера сгорания соединяется каналами с двумя впускными окнами на одной стороне головки и двумя выпускными — на противоположной ее стороне. В местах выхода соединительных каналов в камеру сгорания запрессованы и зачеканены стальные седла клапанов. Соосно с седлами в специальные расточки запрессованы чугунные направляющие втулки клапанов.

На головке дизеля, по центру каждой камеры сгорания, сделаны отверстия под форсунки. По бокам отверстий ввернуто по две шпильки для крепления форсунки.

На верхнюю плоскость головки устанавливаются семь разъемных подшипников распределительных валов. На корпусах и крышках подшипников с правой стороны набиты номера сопряженных деталей, соответствующие порядковому номеру подшипника, считая от передачи. Каждый подшипник имеет по две параллельных расточки для распределительных валов впуска и выпуска. Первый из подшипников (считая от передачи)—упорный — имеет кольцевые проточки и каналы для подвода масла внутрь распределительных валов, откуда оно поступает на остальные подшипники. К торцу головки, со стороны передачи, прикреплена на шпильках отлитая из алюминиевого сплава коробка с запрессованной бронзовой втулкой, являющейся подшипником вала привода распределительных валов. На шпильках, крепящих коробку к головке, закреплен кронштейн крепления топливного фильтра. К переднему торцу головки прикреплена маслоподводящая трубка.

Все нагретые части головки охлаждаются водой, выходящей из рубашки цилиндров. Из головки вода отводится по патрубку, закрепленному на торце, противоположном передаче. Головка на боковой стороне впуска имеет шесть бронзовых втулок для пусковых клапанов. Заглушки на ее наружной поверхности закрывают литейные отверстия.

Головка блока и рубашка цилиндров притягиваются к картеру посредством силовых шпилек и гаек. Под ганки подложены плоские шайбы. При установке шайб должна соблюдаться чистота. Необходимо, чтобы шайба полностью перекрывала отверстие колодца шпильки для предохранения от утечки масла с плоскости головки в колодец.

Механизм газораспределения, расположенный на головке, закрыт чугунной литой крышкой, на торце которой имеется отверстие и фланец для крепления датчика электротахометра. В крышке сделаны три люка для доступа к форсункам. Люки закрыты штампованными стальными крышками.

Неподвижные детали КШМ

Блок картер является остовом двигателя, в котором размещаются и работают подвижные детали, к нему крепятся практически все навесные агрегаты и приборы, обеспечивающие работу двигателя.

Коренные подшипники

Для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала и течение подготовительных тактов, и вывода деталей КШМ из ВМТ и НМТ.

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиски с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом.

На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

Подвижные детали КШМ

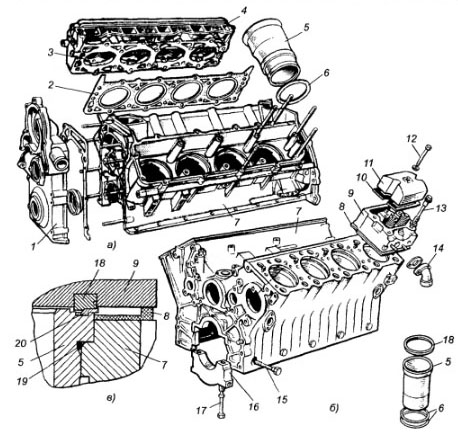

Детали кривошипно-шатунного механизма

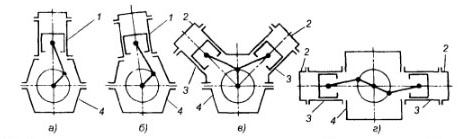

а — V- образного карбюраторного двигателя; 6 — V-образного дизельного двигателя; в — соединение головки блока цилиндров, гильзы и блока цилиндров двигателя KaМA3-740; 1- крышка блока распределительных зубчатых колес; 2 — прокладка головки блока цилиндров; 3 — камера сгорания, 4 — головка блока цилиндров, 5 — гильза цилиндра; 6 и 19 — уплотнительные кольца, 7 — блок цилиндров; 8 — резиновая прокладка; 9 — головка блока цилиндров; 10 -прокладка крышки; 11 — крышка головки блоки цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного подшипника: 17 — болт крепления крышки коренного подшипника; 17 — стопорное кольцо: 20 — стальная прокладка головки блока цилиндров.

Блок картер

Примеры расположения цилиндров двигателя

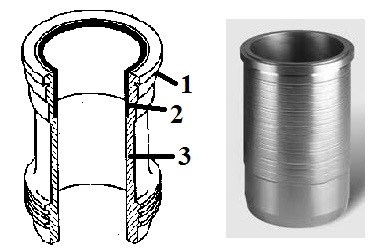

Гильзы цилиндров

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий ЦИКЛ, Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

На Камазе установлены съемные

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки.

Для уплотнения нижнего центрирующего пояска «мокрых» гильз применяют резиновые кольца гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой под горне нон плоскостью буртика.

Головка блока

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминисвого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд.

В головках блока цилиндров разметаются гнезда и направляющие втулки клапанов, впускные и выпускные каналы. Их внутренние полости образуют рубашку для охлаждающей жидкости. В верхней части имеются опорные площадки для крепления деталей клапанного механизма, В конструкциях с верхним расположением распределительного вала предусмотрены соответствующих опоры. Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющую

прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. В двигателях послушного охлаждения головки блока цилиндров делают ребренными. Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера

Поддон картера закрывает KШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при лвижении автомобиля по неровным дорогам,

Привалочная поверхность, стыкующаяся с блок-картером, имеет от-бортовку металла и усиливается для придания жесткости стальной полосой, приваренной по периметру. В нижней точке поддона приваривается бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом для улавливания металлических продуктов износа, образующихся вследствие изнашивания двигателя.

Раскоксовка дизельного двигателя

Раскоксовка дизельного двигателя – это та же процедура по очистке, что проводится для бензиновых силовых агрегатов, а результатом ее является удаление нагара из камеры сгорания и с поршневых колец. Сам по себе нагар внутри дизельного мотора появляется по разным причинам, но, если его вовремя не удалять – он провоцирует ускоренный износ элементов агрегата, что может вылиться в риск капитального ремонта. Процедура раскоксовки может проводиться как в условиях автосервиса, так и самостоятельно – сегодня мы расскажем про второй способ выполнения раскоксовки дизельного двигателя, а также о том, откуда появляется нагар и к чему он может привести.

Причины и последствия закоксовки

Внутри камеры сгорания активное образование нагара обусловлено, в первую очередь, низкокачественным дизельным топливом, низкосортным маслом или несвоевременной его заменой. Помимо этого, закоксованность встречается при тяжелых условиях эксплуатации и даже неисправностях силового агрегата, например, когда выходит из строя система подачи топлива или газораспределительный механизм.

Дизельное топливо содержит особые металлосодержащие присадки, которые повышают его цетановое число – именно такие присадки вызывают образование нагара. Что касается масла, оно окисляется, деградирует, после чего частицы смазки попадают внутрь камеры сгорания. Если внутри цилиндров топливо сгорает не полностью, это вдвойне провоцирует закоксованность дизельного двигателя. Сам по себе нагар обычно скапливается на днище поршня, а также на стенках камеры сгорания или клапанах – он нарушает теплоотвод элементов, провоцирует их перегрев, отчего есть риск столкнуться с оплавлением поршня или прогаром клапана.

Помимо всего вышеперечисленного, плотный слой отложений уменьшает объем рабочей камеры дизельного двигателя, что приводит к повышению давления и детонации, которая быстро разрушает любой силовой агрегат. К дополнительным проблемам можно отнести потерю мощности мотора, увеличенное потребление топлива, масла, а также ускоренный износ ЦПГ и кривошипно-шатунного механизма.

Если не проводить раскоксовку дизельного двигателя, его компрессия постоянно будет снижаться, а залегание колец приведет к полной потере их функциональности. Если вы заметили повышенную дымность сизого цвета, значит залегание колец налицо. Лаково-смолистые отложения, которые скапливаются на кромках поршня, внутри канавок поршневых колец, а также на стенках цилиндров дизельного двигателя ускоряют износ данных деталей. Когда зазор между кольцом и канавкой заполняется нагаром, теряется плотность прилегания, давление на стенки цилиндра возрастает, а гильза цилиндра и сами кольца быстро изнашиваются.

Иными словами, образование кокса негативно влияет на компрессию внутри цилиндров, ЦПГ, ГРМ, выхлопную систему и рабочую температуру дизельного двигателя. Помимо этого, страдает система вентиляции картерных газов, масляная система и другие элементы – вот почему проводить раскоксовку дизельного агрегата очень важно.

Раскоксовка дизельного двигателя

Для раскоксовки дизельных силовых агрегатов применяются те же средства, что и для бензиновых – в ассортименте LAVR насчитывается пять высокоэффективных препаратов, три жидкостных и два аэрозольных. Мы уже рассказывали более подробно о том, какую раскоксовку выбрать – ознакомиться со статьей можно по ссылке. Сегодня мы кратко опишем каждый состав, чтобы вы могли подобрать нужный для вашего дизельного двигателя.

- LAVR COMPLEX – пенная раскоксовка, которая идеально справляется с возвращением динамики автомобиля, а также очищает загрязнения внутри камеры сгорания. Густая пена прекрасно справляется с очисткой даже сложных силовых агрегатов – оппозитных и V-образных.

- LAVR EXPRESS – пенный состав для профилактики образования отложений внутри двигателей, которые по своей конструкции склонны к ускоренному образованию нагара. За 15 минут средство эффективно борется с увеличенным расходом масла, а также выравнивает давление внутри цилиндров дизельного двигателя, если оно отклонилось от нормы не более, чем на 10%.

- ML202 – классика жанра, эта раскоксовка справляется с перерасходом масла и отложениями внутри дизельных двигателей, а также является полностью безопасной для резиновых уплотнителей, окрашенных деталей и антифрикционных покрытий. Время воздействия препарата от 1 до 12 часов.

- ML203 – усиленная формула, которая разработана для ускорения процедуры и повышения ее эффективности. Эта раскоксовка способна нормализовать давления и удалить даже стойкие смолисто-нагарные отложения из дизельного двигателя. ML203 Truck – то же самое средство, но для грузовых автомобилей, двигатели которых чаще эксплуатируются в тяжелых условиях. Время воздействия составов от 60 до 90 минут.

- ML204 – раскоксовка с усиленной проникающей способностью. Процедура проводится со снятием поддона картера и дополнительной промывкой двигателя. Состав разработан специально для решения самых серьезных проблем по загрязнению силовых агрегатов. Время воздействия 60 минут.