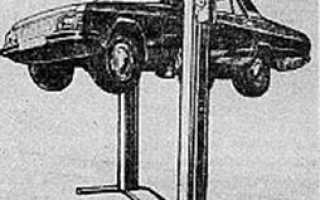

СТАЦИОНАРНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПОДЪЕМНИ

СТАЦИОНАРНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПОДЪЕМНИ

П 133

Предназначен для подъема автомобиля массой до 2 тонн.

Электродвигатель располагается в верхней части одной из стоек, а крутящий момент на винт второй стойки передается через звездочки по цепи, проходящей под специальным кожухом, установленным на полу между стойками.

Подъемник П 133 делают со смещенными стойками, что облегчает выход водителя из автомобиля. Для повышения надежности, помимо бронзовой гайки устанавливают еще стальную страхующую гайку. Подъемник оснащен системой концевых выключателей, кнопочным постом управления и т.д.

После пуска двигателя начинают вращаться грузонесущие винты и по ним начинают подниматься грузовые гайки вместе с боковыми каретками с консольными балками и выдвижными подхватами с вывешенным на них автомобилем.

Техническая характеристика

| Грузоподъемность подъемника, т | |

| Высота подъема подхватов, м | 1,7 |

| Время подъема на полную высоту, с | |

| Мощность электродвигателя, кВт | 2,2 |

| Масса подъемника, кг |

Подъемник подкатной для легковых автомобилей, ПП-3. Псковский завод «Автоспецоборудование».

Тип – двухстоечный, передвижной, электромеханический. Грузоподъемность, кг – 3000. Потребляемая мощность, кВт – 3,0. Высота подъема, мм – 1800. Масса, кг – 800. габаритные размеры (1125×900×2550) мм.

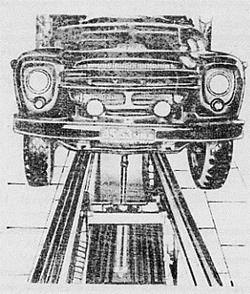

ОПРОКИДЫВАТЕЛЬ ДЛЯ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

Модель 461

|

Опрокидыватель предназначен для поднятия легковых автомобилей с одновременным наклонением их набок. Обеспечивает удобный доступ к автомобилю снизу при ТО и ремонте.

Опрокидыватель состоит из стойки приваренной к фундаментной плите рамы и механизма ее привода. На стойке смонтированы электродвигатель и червячный редуктор. Внутри стойки размещены ходовой винт и каретка с закрепленными на ней двумя грузоподъемными гайками. Каретка шарнирно закреплена с рамой.

Одна из продольных балок рамы подвижная, что позволяет изменять расстояние между балками в зависимости от колес обслуживаемого автомобиля. Неподвижная балка имеет желобчатое сечение, что обеспечивает простоту установки автомобиля на подъемник и его устойчивость на нем.

Одна из продольных балок рамы подвижная, что позволяет изменять расстояние между балками в зависимости от колес обслуживаемого автомобиля. Неподвижная балка имеет желобчатое сечение, что обеспечивает простоту установки автомобиля на подъемник и его устойчивость на нем.

К балке крепятся два захвата для фиксации колес одной стороны автомобиля. На поперечинах укреплены катки, которыми рама опирается на закрепленные в полу планки. Подъем рамы с наклоном относительно пола происходит в результате перемещения каретки по вращающемуся ходовому винту. Подъемник оборудован конечными выключателями для остановки электродвигателя при достижении кареткой крайних положений.

Рисунок 5 – Опрокидыватель модели 461:

1 и 6-поперечены рамы; 2-продольные балки рамы; 3-каретка; 4-грузоподъеные гайки; 5-ходовой винт; 7-стойка; 8-редуктор; 9-электродвигатель.

Техническая характеристика

| Грузоподъемность подъемника, т |

| Угол наклона, град |

| Время наклонения на полный угол, с |

| Мощность электродвигателя, кВт |

ОПРОКИДЫВАТЕЛЬ ДЛЯ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

Модель П 129

Опрокидыватель предназначен для наклона легковых автомобилей. Обеспечивает доступ к автомобилю снизу при производстве осмотровых, ремонтных, очистных, малярных работ.

Тип опрокидывателя – стационарный, электромеханический.

Опрокидыватель состоит из стойки, рамы, двух захватов. Стойка сварной конструкции смонтирована на шарнирной опоре, которая обеспечивает качание стойки в поперечном направлении. На стойке установлен электродвигатель АОЛ2-32-4, М-300 и пульт управления с опрокидывателем. Рама, имеющая в плане Г-образную форму, шарнирно закреплена на фундаменте. Два захвата, предназначенные для крепления автомобиля за колеса на поворотной раме опрокидывателя, снабжены натяжными устройствами. К раме опрокидывателя шарнирно закреплены заездные трапы. В качестве страхующих устройств на опрокидывателе имеются стальная гайка, размещенная под грузонесущей гайкой, и страхующее устройство.

Для ограничения движения автомобиля при заезде на трап предусмотрен переставной башмак. При выполнении большого объема сварочных работ под вывешенное колесо устанавливается переставной упор, изготавливаемый предприятием, эксплуатирующим опрокидыватель.

Техническая характеристика

| Грузоподъемность опрокидывателя, кгс | |

| Угол наклона рычага, град | |

| Время наклонения рамы на полный угол, с | |

| Мощность электродвигателя, кВт | 3,0 |

| Габаритные размеры опрокидывателя, мм | 4100×3000×2520 |

| Масса опрокидывателя, кг |

Рисунок 6 – Опрокидыватель модели П 129:

Рисунок 6 – Опрокидыватель модели П 129:

1-стойка; 2-аппаратный шкаф; 3- каретка; 4-трап; 5-рама; 6-захват; 7-страхующее устройство

КАНАВНЫЙ ПОДЪЕМНИК

Модель П 113

Подъемник предназначен для вывешивания над осмотровой канавой одной из осей (колес оси) грузового автомобиля с нагрузкой на ось не более 4000 кгс, а также для замены коробки передач и редуктора.

Тип подъемника – передвижной, гидравлический, одноплунжерный, с ручным приводом.

Подъемник состоит из тележки, на которой смонтирован гидроцилиндр с плунжерным насосом, имеющим ручной привод, и подхват. Тележка перемещается на катках по внутренним поверхностям полок швеллеров, вмонтированных в кромки осмотровой канавы. Гидроцилиндр с насосом то же имеет возможность перемещаться по раме тележки. Таким образом, цилиндр можно передвигать вдоль и поперек осмотровой канавы.

В зависимости от рода выполняемой работы на плунжер подъемника насаживают либо подхват, служащий для упора в ось (раму) автомобиля, либо универсальное быстроналаживаемое приспособление для удержания агрегатов автомобиля.

Подъемник оснащен автоматическим устройством, фиксирующим положение плунжера под нагрузкой.

Техническая характеристика

| Грузоподъемность подъемника, кгс | |

| Ход плунжера гидроцилиндра, мм | |

| Колея тележки, мм | |

| Величина перемещения цилиндра в поперечном направлении, мм | |

| Усилие на рукоятке насоса, кгс | |

| Емкость гидросистемы, л | 4,6 |

| Рабочая жидкость | масло индустриальное 20, 30, 45, 50 |

| Габаритные размеры подъемника, мм | 1200×660×975 (1075 с подхватом) |

| Масса подъемника (без рабочей жидкости), кг |

|

Рисунок 7 – Подъемник модели П 113:

1-гидравлический цилиндр; 2-насос с рычагом; 3 и 9-поперечная балка рамы тележки (направляющая катков подъемного механизма); 4-каток тележки; 5-подхват; 6-продольная балка осмотровой канавы (направляющая катков тележки); 7-соединительная планка рамы тележки; 8-фиксирующее устройство; 10-тележка.

Что такое опрокид двигателя

Одна беда — фильм тот назывался «Гонщики» и там показывали не Волгу, а АЗЛК-412.

А весовая категория у них разная.

Эту тему на форуме уже поднимали.

Под москвич у меня опрокидыватели есть, но волговских шпилек они не понимают. Нсли дождетесь когда я на дачу выберусь, то постараюсь сфоткать и обмерить девайсы.

Нажмите для просмотра прикрепленного файлапрошу прощения опять за качество.опрокидыватель для 412,за барабаны цепляется и переворачивается.

Я давно обещал прислать фотографии опрокидывателя. Сегодня сподобился.

Правда, на Волгу он не расчитан, но конструктивно можно подобный посолиднее сделать.

Собственно опрокидыватель с фланцем под ЗАЗ и дополнительным фланцем под ВАЗ и АЗЛК-412

В положении «машина поднята», но без машины.

Нажмите для просмотра прикрепленного файла

То же, но с мерной лентой

Нажмите для просмотра прикрепленного файла

Опрокидыватель в положении «машина опущена».

Нажмите для просмотра прикрепленного файла

Сфотографировал и свой опрокидыватель. Очень надежная и простая в обращении штука. Одному без особых усилий можно опрокидывать машину.

Нажмите для просмотра прикрепленного файла

З.Ы. домкрат — жигулевский

Благодарствую. Она вообще умничка у меня

По теме: Машину можно опрокидывать вплоть до угла 90 градусов, как это любят делать некоторые товарищи, кладя машину на двери Но мы таким не занимаемся

спасибо за ссылочку

Есть конечно и такой 100% вариант внизу

Опрокидыватель для машины.

Три доски шириной 200 мм, толщиной 40 мм и длиной 2 метра. Все три доски соединены меж собой шарнирно. Нет, я не особые какие-то шарниры для них брал, я просто взял пару кусков кровельной оцинковки да и привернул их саморезами к доскам. А затем согнул вместе с досками.

И получилась у меня вот такая «книжка» из досок.

Вот эту книжку я подкладываю под машину примерно в середине…

И затем постепенно домкратом поднимаю ее, раз за разом заменяя домкрат вставками-упорами из досок же. Чтобы доски (2) не сорвались, заранее об этом позаботимся и привернем ограничительные планки (1). Кроме того, на нижней плахе к нижней поверхности также приворачиваю брусок (3) потолще, чтобы создать упор в земле, иначе вся эта конструкция может быть выдавлена вправо по рисунку. Полезно также вбить в землю кол (4) в качестве упора-ограничителя.

А когда машина опрокинута, можно поставить упоры и убрать приспособу на время, отодвинуть. Она еще пригодится для того, чтобы машину обратно опустить.

Вот таким, собственно образом и поднимаю машину, опрокидываю ее. Для гарантии концы досок раскрепляю веревками, чтобы они не вздумали повалиться набок, а с другой стороны на всякий случай подложу старые покрышки.

Покрышки, кстати, и старые колеса с дисками подкладываю по мере подъема и под колеса машины, для предохранения. Не дай бог, что-нить сорвется да ухнет машина обратно, так пусть на покрышки падает. Домкрат использую винтовой, его заметно на второй площадке.

Все! Аб гемахт! Ставлю упоры, убираю приспособу и теперь можно работать. Ну-ка, где тут у нее чего отвалилось?…

Кантователь авто своими руками чертежи

Самоделки из двигателя от стиральной машины:

1. Как подключить двигатель от старой стиральной машины через конденсатор или без него

2. Самодельный наждак из двигателя стиральной машинки

3. Самодельный генератор из двигателя от стиральной машины

4. Подключение и регулировка оборотов коллекторного двигателя от стиральной машины-автомат

5. Гончарный круг из стиральной машины

6. Токарный станок из стиральной машины автомат

7. Дровокол с двигателем от стиральной машины

8. Самодельная бетономешалка

Самодельный опрокидыватель для ремонта автомобиля своими руками

Приветствую всех самоделкиных!

Решил сделать опрокидыватель авто. И сделал!) Для этого использовал материалы snejnii, за что ему Огромное спасибо.

Нужно сделать днище своего авто, ну и так что бы было.

Делал из того что было:

- уголок,

- траверса ж.д. (типо швелер),

- уголок от старой койки.

- сварка,

- болгарка

- и чертёж)

Так же запилил видео, где не много рассказываю что и как. Хотелось бы обратить ваше внимание, на то что машину не стал задирать на предел! Не по причине того что моя конструкция не может! А по причине того что если задирать то нужно делать сразу машину.

Делать машину только собираюсь.

Всем спасибо за внимание.

Автор: drive2.ru/users/kuzbassovec/

EuroSamodelki.ru — это огромное количество самоделок, которые сопровождаются подробными иллюстрированными инструкциями для самостоятельного изготовления. В нашем каталоге насчитывается уже более 2500 самоделок. Присоединяйтесь к нам, вступайте в нашу социальную группу ВКонтакте. Мы Вас ждем! Сделайте что-нибудь полезное для себя, для своего дома, для своих близких.

EuroSamodelki.ru — это огромное количество самоделок, которые сопровождаются подробными иллюстрированными инструкциями для самостоятельного изготовления. В нашем каталоге насчитывается уже более 2500 самоделок. Присоединяйтесь к нам, вступайте в нашу социальную группу ВКонтакте. Мы Вас ждем! Сделайте что-нибудь полезное для себя, для своего дома, для своих близких.

Делайте самоделки своими руками как мы, делайте лучше нас!

В ходе эксплуатации транспортного средства со временем возникнет необходимость получить нормальный доступ к днищу автомобиля. Чтобы опрокинуть машину, часто необходимо привлекать сразу нескольких человек, да и процедура эта является достаточно трудоемкой и сложной. С другой стороны, специальный опрокидыватель для авто значительно упрощает весь этот процесс, так что справиться со всем можно будет даже в одиночку. Устройство не только облегчает задачу, но также и делает опрокидывание машины более безопасным.

Но так как купить подобное приспособление достаточно трудно, да и денег лишних выкидывать не хочется, мы поговорим о том, как сделать опрокидыватель для авто своими руками. Чертежи, фото, размеры – эту и другую необходимую информацию вы найдете в нашей статье.

Что следует подготовить

Для того, чтобы изготовить опрокидыватель авто своими руками, нам потребуется наличие:

Вообще, конструкция устройства отличается своей простотой как в изготовлении, так и в использовании. Убедиться в этом можно, ознакомившись с чертежами и видео опрокидывателей для авто своими руками. В то же время, очень важно еще на этапе составления схем проверить оборудование на параметры, связанные с грузоподъемностью, безопасностью и величиной угла подъема.

Из материалов для изготовления опрокидывателя автомобиля своими руками нам потребуются металлические трубы с прямоугольным сечением.

Важно, чтобы материал был очень прочным, хорошо противостоял коррозии и мог выдержать вес транспортного средства.

Стоит отметить, что перед применением опрокидывателя авто важно осмотреть инструмент на момент наличия определенных дефектов. В случае видимых повреждений использование устройства будет небезопасным.

Как делается опрокидыватель для авто своими руками: чертежи и процесс сборки

Чтобы опрокидыватель автомобиля мог нормально функционировать, используется лебедка или домкрат любого типа. Второй вариант является более популярным (да и домкраты наверняка есть в распоряжении у всех владельцев транспортных средств). При этом подойдет любое грузоподъемное оборудование, включая механизмы реечного, гидравлического или червячного типа.

В нашей статье вы можете увидеть чертежи автоопрокидывателя своими руками. Особое внимание следует обратить на пятку для домкрата. Важно, чтобы она обладала большим запасом жесткости и прочности. Именно на этот элемент припадает больше всего нагрузок. Делать пятку следует из металлического листа, толщина которого достигает около 5-7 миллиметров.

То же относится и к платформе, что упирается в днище машины. Поэтому для ее изготовления используют 5-7-миллиметровый лист металла, которому придают максимум ребер жесткости. Из металлопрофиля делается также нижняя площадка, опорный уголок и балка.

Если рассмотреть чертежи опрокидыватель авто своими руками, то увидим, что нижняя площадка является недвижимым элементом из одной профильной трубы, что будет находиться на земле. Опорный уголок изготавливается из двух труб, соединенных небольшими отрезками металлического профиля каждые 20-30 сантиметров. Он может двигаться по вертикале по направляющей рейке. В последней делается ряд отверстий, с помощью которых можно зафиксировать опрокидыватель в нужном положении. Когда подъем будет завершен, платформу можно зафиксировать при помощи болта. Кроме того, болтом соединяется также площадка и опорный уголок.

Как установить устройство

Важно не только правильно выполнить работы по изготовлению опрокидывателя, но и установить механизм надлежащим образом. Для начала необходимо протянуть опорную площадку под днищем транспортного средства. Пятка должна находится с той стороны, которая будет приподниматься. Сверху вводим опорный уголок, что его крепят при помощи болта к площадке. Затем в устройство вставляется опорная балка. Перед тем, как это сделать, с колес, к которым балка прилегает, следует снять колпаки.

Пятка устанавливается между площадкой, а также опорным уголком. Рейка должна пройти сквозь все три элемента. Она выступает в роли направляющей и фиксатора. Низ рейки прикручивают к площадке при помощи болта. Далее смазываем профиль солидолом, чтобы по рейке легче было передвигаться. Лишь затем устанавливаем элемент, немного сдвигая его под днище машины.

Затем к опрокидывателю прикрепляется домкрат и начинается подъем. Достигнув желаемой высоты, фиксируем ее при помощи шплинта, вставленного в отверстие.

Итак, мы обсудили, как делается опрокидыватель своими руками. Процесс производства, как и само устройство, достаточно просты, в результате чего никаких особых трудностей тут не должно возникнуть. В то же время, следует очень тщательно подойти к изготовлению данного механизма, чтобы опрокидыватель получился надежным и безопасным в своей эксплуатации.

Видео как сделать опрокидыватель своими руками:

Все, кто хоть раз обрабатывал днище своего автомобиля знает, что процедура подготовки, а именно, опрокидывание машины требует присутствие нескольких человек. С помощью этого приспособления, которое достаточно не сложно изготовить из простых не дорогостоящих материалов самостоятельно и в одиночку, без помощи опрокинуть автомобиль для обработки его нижних частей. для изготовления этой приспособы нам понадобилась 1квадратная труба 40х40 ,6м-3мм и 1 труба 40х80, 6м-2мм, а также лодочная лебедка на 2 скорости и сварка.

AVR443: Управление трехфазным бесколлекторным электродвигателем постоянного тока с использованием датчиков

- Время реагирования на изменение состояния выходов датчика Холла не более 5 мкс

- Теоретическая максимальная частота вращения 1600 тыс. об/мин.

- Детекция токовой перегрузки и опрокида двигателя

- Поддержка замкнутого контура стабилизации

- Доступность связи через УАППП, TWI и SPI

Области применения бесколлекторных электродвигателей постоянного тока (БКЭПТ) непрерывно увеличиваются. Причинами для этого являются превосходное соотношение массогабаритных характеристик и мощности БКЭПТ, их превосходные характеристики разгона, минимум затрат на техническое обслуживание и генерация малых акустических и электрических шумов относительно универсальных (коллекторных) электродвигателей постоянного тока (ЭПТ).

В универсальных ЭПТ коллекторный узел управляет коммутацией обмоток в нужный момент времени. В БКЭПТ коммутацией управляет электроника. Для определения момента коммутации электроника может использовать или датчики положения или обратную э.д.с., генерируемую обмотками. Датчики положения наиболее часто используются в приложениях, где пусковой момент существенно варьируется или где требуется его высокое значение. Датчики положения обычно используются в приложениях, где двигатель используется для позиционирования. Управление БКЭПТ без датчиков используется в тех случаях, когда пусковой момент существенно не изменяется и когда отсутствует необходимость в управлении позиционированием, как, например, в вентиляторах.

В данных рекомендациях по применению описывается управление БКЭПТ с использованием датчиков положения на эффекте Холла (для простоты далее упоминаются как датчики Холла). В рассматриваемой реализации учитывается, как управление направлением, так и управление частотой вращения с разомкнутым контуром.

Рисунок 1.1. ATmega48 управляет БКЭПТ с использованием датчиков Холла

2. Принцип действия

Управление БКЭПТ с использованием датчиков положение можно реализовать путем использования микроконтроллерных встроенных аппаратных ресурсов, в т.ч. аналогово-цифровой преобразователь и таймер с ШИМ-выходом. Микроконтроллер Atmel ATmega48 охватывает в достаточной мере требования управления БКЭПТ, при этом оставляя ресурсы и для решения других задач. К числу прочих задач можно, например, отнести связь посредством протоколов УАПП, SPI или TWI.

Трехфазный БКЭПТ состоит из статора с определенным количеством обмоток. Фундаментальный трехфазный БКЭПТ использует три обмотки (см. рисунок 1.1). Обычно эти обмотки обозначаются, как U, V и W. У многих двигателей фундаментальное число обмоток размножается в целях уменьшения шага вращения и снижения пульсаций вращающего момента.

Ротор БКЭПТ состоит из четного числа постоянных магнитов. Количество полюсов магнитов в роторе также определяет размер шага вращения и пульсации вращающего момента. Большее число полюсов дает меньшие шаги вращения и меньшие пульсации вращающего момента. На рисунке 2.1 показаны различные конфигурации двигателей с более чем одним фундаментальным наборов обмоток и несколькими полюсами.

Рисунок 2.1. БКЭПТ различных типов (двигатель (a) содержит два фундаментальных набора обмоток и четыре полюса, двигатель (b) использует три набора обмоток и восемь полюсов, а двигатель (c) построен на четырех наборах обмоток и восьми полюсах)

Тот факт, что обмотки установлены стационарно, а магниты вращаются, делает БКЭПТ более легкими относительно ротора обычного универсального ЭПТ, в котором обмотки располагаются на роторе.

2.1. Функционирование фундаментального БКЭПТ

В целях упрощения описания работы трехфазного БКЭПТ рассмотрим его функционирование только с тремя обмотками.

Чтобы вызвать вращение ротора необходимо пропустить ток через обмотки статора в определенной последовательности, задавая вращение в одном направлении, например, по часовой стрелке. Изменение последовательности коммутации приводит к реверсированию двигателя (вращение в противоположном направлении). Следует понимать, что последовательность определяет направление электрического тока в обмотках и, следовательно, магнитного поля, генерируемого каждой обмоткой. Направление тока определяет ориентацию магнитного поля, генерируемого обмотками. Магнитное поле притягивает и отталкивает постоянные магниты ротора. Путем изменения тока в обмотках и, как следствие, полярности магнитных полей в нужный момент и в нужной последовательности инициируется вращение двигателя. Смена протекаемого через обмотки тока, вызывающая вращение двигателя, называется коммутацией.

Трехфазные БКЭПТ характеризуются шестью состояниями коммутации. Когда все шесть состояний в последовательности коммутации выполнены, то для продолжения вращения последовательность повторяется. Последовательность определяет полное электрическое вращение. У двигателей с несколькими полюсами электрическое вращение не соответствует механическому вращению. Четырехполюсный БКЭПТ использует четыре электрических цикла вращения для выполнения одного механического вращения.

Наиболее элементарной схемой управления коммутацией БКЭПТ является схема включения-отключения, т.е. когда обмотка либо пропускает ток (в одном из направлений) либо нет. Подключение обмоток к шинам питания вызывает протекание тока (выполняется с помощью драйверного каскада). Данный способ называется трапецеидальной коммутацией или блочной коммутацией. Альтернативным методом является использование синусоидальной формы напряжений питания. В данных рекомендациях охватывается только способ блочной коммутации.

Сила магнитного поля определяет мощность и скорость двигателя. Изменением силы тока через обмотки можно добиться изменения частоты вращения и вращающего момента двигателя. Наиболее типичный способ регулировки силы тока — это управление средним значением тока через обмотки, что выполняется путем импульсной модуляции напряжения питания обмоток за счет задания длительностей подачи и снятия напряжения питания, таким образом, чтобы добиться требуемого среднего значения напряжения и, как следствие, среднего тока.

Рисунок 2.2. Электрический ток, протекающий через обмотки/магнитное поле, генерированное обмотками U, V и W в ходе изменения 6 коммутационных состояний, а также выходные сигналы датчиков Холла

Процесс коммутации БКЭПТ управляется электроникой. Самый простой способ управления коммутацией — поиск соответствия требуемого состояния выходов в зависимости от состояния датчиков положения, расположенных внутри двигателя. Обычно используются датчики Холла. Датчики Холла изменяют состояние своих выходов, когда необходимо выполнить переключение обмоток (см. рисунок 2.2). Совсем просто!

Другой функцией электроники при управлении БКЭПТ является гарантирование постоянства частоты вращения, как при управлении по замкнутому контуру, так и при разомкнутом контуре управления. В любом из этих случае рекомендуется определять опрокид двигателя и токовую перегрузку.

2.2 Реализация: управление БКЭПТ с использование датчиков Холла

Реализации подлежит устройство управления БКЭПТ с разомкнутым контуром. Измеряется ток двигателя, частота вращения, должна быть предусмотрена возможность реагирования на токовую перегрузку и опрокид двигателя. Три ШИМ-канала подключаются к нижней части схемы управления для управления частотой вращения. На рисунке 2.3 показан типичный каскад управления БКЭПТ.

Рисунок 2.3. Типичная мостовая схема управления трехфазным БКЭПТ

Фактический каскад управления отличается от продемонстрированного ранее наличием элементов, позволяющих управлять верхними ключами непосредственно от логических сигналов микроконтроллера. На рисунке 2.4 показана схема драйвера для одной обмотки. При необходимости можно реализовать любую другую схему. Исходным состоянием является отключение всех драйверов. Каскад управления может непрерывно отдавать ток приблизительно 2А при напряжении 12В.

Рисунок 2.4. Схема драйвера для обмоток U, V и W (показан только драйвер обмотки U)

Три ШИМ-канала, OC0A, OC0B и OC2B, управляют нижними ключами мостовой схемы (например, UL на рисунке 2.4). Это дает возможность управления электрическим током с помощью аппаратных возможностей генерации ШИМ-сигналов при минимальном использовании таймерных ресурсов. В этом случае управление скоростью выполняется за счет варьирования рабочим циклом ШИМ-сигнала.

Также возможно реализовать ШИМ-управление верхними ключами моста, но это потребует задействования всех таймеров микроконтроллера ATmega48. Кроме того, в этом случае необходимо предусмотреть схему защиты от возникновения сквозного тока или реализовать программную генерацию задержки неперекрытия. ШИМ-управление обеими частями моста может понадобиться, если используется активное торможение для более равномерного распределения рассеиваемой мощности между полевыми транзисторами. Однако в большинстве приложений это не требуется.

Один канал АЦП используется для измерения электрического тока. АЦП обладает разрешающей способностью 10 разрядов и использует внешний источник опорного напряжения 2.5В, что соответствует точности приблизительно 2.4 мВ, чего вполне достаточно для определения токовой перегрузки, т.к. падение напряжения на шунте сопротивлением 0.22 Ом при токе 1А равно 220 мВ. При необходимости запуск преобразования АЦП может синхронизироваться с ШИМ для измерения тока в период, когда не выполняется коммутация, или же работать непрерывно на заданной фиксированной частоте. Второй канал АЦП используется для измерения напряжения, поступающего с потенциометра, используемый для задания частоты вращения двигателя.

Выходы датчиков Холла подключены к трем выводам порта B, каждый из которых настроен на генерацию прерывания по изменению состояния. Если состояние датчика Холла изменяется, то инициируется выполнение процедуры обработки прерывания, в которой изменяется состояние коммутации в зависимости от состояния датчика Холла. Обратите внимание, что для подключения датчиков Холла были умышленно выбраны младшие вывода порта в целях оптимизации быстродействия обработки.

Обзор задействованных ресурсов приведен в таблице 2.1.

Таблица 2.1. Ресурсы, используемые для управления двигателем

| Ресурсы | Назначение |

| АЦП | Измерение тока |

| PORTD[3] — таймер-счетчик 2: OC2B | Управление нижней частью драйвера- обмотка W |

| PORTD[5,6] — таймер-счетчик 0: OC0[A,B] | Управление нижней частью драйвера |

| PORTD[7,4,2] | Управление верхней частью драйвера |

Следует обратить внимание, что при необходимости доступны коммуникационные аппаратные ресурсы, в т.ч. УАПП, SPI и TWI. Также обратите внимание, что не рекомендуется использовать прерывания для организации связи до рассмотрения потенциального влияния на время реагирования процесса коммутации.

2.3 Описание программного обеспечения

Программа полностью написана на языке Си с использованием компилятора IAR EWAVR 3.20C (бесплатная версия, генерирующая двоичной код до 4 кбайт). Ниже приведены функции, доступные в данной реализации. Блок-схема приведена только для наиболее важной функции — процедуры обработки прерывания по изменению состояния выводов, которая изменяет состояние коммутации при изменении состояния выходов датчиков Холла.

Обратите внимание, что резервирование регистров для некоторых переменных гарантирует быстроту выполнения прерывания.

void Init_MC_timers( void )

Инициализирует таймер 0 и таймер 2 для работы в режиме ШИМ с коррекцией фазы и частоты (симметричная ШИМ). В качестве основной частоты устанавливается 32 кГц (может быть снижена, если требуется более низкая разрешающая способность управления скоростью). Функцией также гарантируется синхронность счета таймерами.

void Init_MC_Pin_Change_Interrupt( void )

Конфигурирует выводы, используемые для контроля выходных сигналов датчиков Холла, для генерации прерывания в случае изменения состояния датчиков Холла (нарастающий или падающий фронт).

void Init_ADC( void )

Устанавливает значение предделителя АЦП равным 4, что соответствует максимальной частоте преобразования, равной частоте ЦПУ поделенной на 52 (13*4). С учетом того, что АЦП выполняет измерение напряжения задатчика скорости и напряжения на токоизмерительном шунте, то задержка реагирования на токовую перегрузку равна двух периодам оцифровки.

void Set_Direction( unsigned char direction )

Устанавливает указатель таблицы коммутации на таблицу вращения по часовой стрелки или против. Обратите внимание, что не рекомендуется изменять направление вращения без предварительного снижения скорости, а лучше полной его остановки.

void Set_Speed( unsigned char speed )

Обновляет регистры сравнения таймеров 0 и 2, которые управляют рабочим циклом ШИМ-выходов и, следовательно, частотой вращения двигателя. Используемый метод гарантирует, что все ШИМ-каналы функционируют с одинаковым рабочим циклом.

unsigned char Get_Speed( void )

Возвращает значение частоты вращения ротора. Не реализована.

__interrupt void PCINT0_ISR( void )

Обновляет ШИМ-выходы, управляющие нижней частью драйвера и линии ввода-вывода, управляющие верхней частью драйвера. В целях оптимизации быстродействия обработки прерывания переменные, используемые в прерывании, хранятся в зарезервированных регистрах (выделены специально для данной цели). Кроме этого, информация, необходимая для коммутации размещается в таблицах таким образом, что к ней можно осуществить доступ, используя состояние датчиков Холла в качестве смещения. Прерывание описано в виде блок-схемы на рисунке 2.5.

void Release_motor( void )

Отключает выходы управления AVR-микроконтроллера, подключенные к драйверному каскаду. Этим отключаются драйверы в целях гарантирования того, что через обмотки двигателя не протекает электрический ток. Не реализовывалась.

Рисунок 2.5. Блок-схема выполнения коммутации при возникновении прерывания по изменению состояния выводов

2.4 Характеристики текущей реализации

- 8-разрядная разрешающая способность управления скоростью.

- Размер кода приблизительно 500 байт (в текущей реализации 350 байт).

- Время реагирования на изменение состояния датчиков Холла не более 5 мкс.

- Процедура обработки прерывания по изменению состояния выводов (ввод состояния датчиков Холла) выполняется примерно 50 тактов ЦПУ. На тактовой частоте 8МГц это дает теоретический максимум 1600 тыс. об./мин. (8МГц/(50 тактов * 6 состояний коммутации) * 60 сек/мин), если не рассматривать выполнение функций защиты от токовой перегрузки и передачи данных.