Динамика кривошипно-шатунного механизма

Динамика кривошипно-шатунного механизма

Опрокидывающий момент передаётся через остов двигателя на опоры фундаментной рамы, на корпус судового фундамента. Следовательно, Mопр должен быть уравновешен внешним моментом реакций rф судового фундамента.

Порядок определения сил, действующих в КШМ

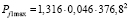

Расчёт этих сил ведётся в табличной форме. Шаг расчёта следует выбирать с использованием следующих формул:

– для двухтактных;

– для двухтактных;  – для четырёхтактных,

– для четырёхтактных,

где K – целое число: i – число цилиндров.

Движущая сила, отнесённая к площади поршня

Pд = Рг + qs + gs +Pтр. (8.20)

Силой трения Pтр пренебрегаем.

Если gs ≤ 1,5 % Pz, то также пренебрегаем.

Значения Pг определяем, используя давление индикаторной диаграммы Р.

Силу инерции определяем аналитически

. (8.22)

. (8.22)

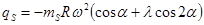

Рис. 8.8 – Диаграммы движущих сил в функции от угла поворота коленвала

Кривая движущих сил Pд является исходной для построения диаграмм сил Pн = f(α), Pш = f(α), t = f(α), z = f(α).

Для проверки правильности построения тангенциальной диаграммы следует определить среднюю по углу поворота кривошипа тангенциальную сил tср.

Из диаграммы тангенциальной силы видно, что tср определится как отношение площади между линией t = f(α) и осью абсцисс к длине диаграммы.

Площадь определяется планиметром либо путём интегрирования по методу трапеций

,

,

где n0 – число участков, на которые разбивается искомая площадь;

yi – ординаты кривой на границах участков;

Определив tcp в см, используя масштаб по оси ординат перевести её в МПа.

Рис. 8.9 – Диаграммы тангенциальных сил одного цилиндра: а — двухтактного двигателя; б – четырёхтактного двигателя

Индикаторную работу за цикл можно выразить через среднее индикаторное давление Pi и среднее значение тангенциальной силы tcp следующим образом

Pi Fп2Rz = tcp FпR2π,

где коэффициент тактности z = 1 для двухтактных ДВС и z = 0,5 для четырёхтактных ДВС.

– для двухтактных ДВС

;

;

– для четырёхтактных ДВС

.

.

Допустимое расхождение не должно превышать 5%.

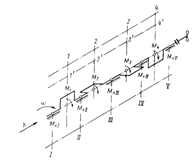

Лекция 14. 8.3. Определение набегающих тангенциальных сил на шейках коленвала многоцилиндрового двигателя

Определим законы изменения крутящих моментов на коленчатом валу многоцилиндрового двигателя

Рис. 8.10 – Схема коленчатого вала двухтактного четырёхцилиндрового двигателя: 1, 2, 3, 4 – номера цилиндров;  — номера шатунных шеек; I, II, II,I V – номера рамовых шеек; M1, М2, М3, М4 – крутящие моменты, передаваемые на коленвал от соответствующих цилиндров; MШ1, МШ2, МШ3, МШ4 – крутящие моменты, скручивающие шатунные шейки; МPI, МPII, МPIII, МPIV, МPV,– моменты, скручивающие соответствующие рамовые шейки.

— номера шатунных шеек; I, II, II,I V – номера рамовых шеек; M1, М2, М3, М4 – крутящие моменты, передаваемые на коленвал от соответствующих цилиндров; MШ1, МШ2, МШ3, МШ4 – крутящие моменты, скручивающие шатунные шейки; МPI, МPII, МPIII, МPIV, МPV,– моменты, скручивающие соответствующие рамовые шейки.

Моменты, скручивающие рамовые шейки называются набегающими крутящими моментами на рамовых шейках. Очевидно, что набегающий крутящий момент на последней рамовой шейке представляет собой суммарный крутящий момент всего двигателя.

Следует отличать MШ1 от M1, MШ2 от M2, MШ3 от M3, MШ4 от M4. Действительно, при положении кривошипа четвёртого цилиндра в НМТ M4 = 0, а четвёртая шатунная шейка скручивается почти полным крутящим моментом двигателя и, следовательно, МШ4 ≠ 0.

Крутящие моменты MШ1, МШ2, МШ3, МШ4 называют набегающими крутящими моментами на шатунных шейках коленвала.

При исследовании динамики двигателя первое колен всегда располагают в положении ВМТ.

Схема коленвала задаётся диаграммой заклинки кривошипов, которая по существу представляет вид по стрелке А. Применяется, как правило, равномерная заклинка.

Рекомендуем также:

Сравнительная таблица эффективности проекта

Основные технико-эксплуатационные показатели и результаты расчетов производственных программ эксплуатации исходного и проектного вариантов приводятся в одной таблице: Таблица 11.1 – Сравнительная таблица эффективности проекта Наименование показателей Букв. обоз. Един. измер. велич .

Капитальный ремонт пути с постановкой на щебне

Продолжительность «окна» определяется по формуле: Ток=tр+tв+tрз+Dt,мин Ток=169+51+8+5=233 мин где tр—время, необходимое на развертывание всех основных работ в «окно» ;tв—время выправки пути выпровочно-подбивочно-отделочной машиной ВПО-3000: tв=Lфр*mвпо*a; tв=1350*0.034*1.11=51 мин .

Обоснование способа и средств выполнения погрузочно-разгрузочных работ

Погрузка щебня выполняется с помощью ковшового погрузчика Амкодор 371. Проверим подходит ли данный механизм для условий данного проекта с этой целью определяем расчетное время погрузки: где К — коэффициент, учитывающий маневрирование, оформление документов — коэффициент использования грузопод .

Большая Энциклопедия Нефти и Газа

Величина — опрокидывающий момент

Величина опрокидывающего момента является наибольшей при максимальных поднимаемых грузах на наибольших вылетах стрелы. Радиальной составляющей нагрузки пренебрегаем. [1]

Величина опрокидывающего момента зависит от силы Ру и отношения LID, где L — длина вылета обрабатываемой детали. [3]

Грузоподъемность автопогрузчиков характеризуется величиной опрокидывающего момента , создаваемого грузом относительно площадки касания передних колес. Поэтому одновременно с грузоподъемностью автопогрузчика указывается расстояние центра тяжести груза от переднего фаса вилок или от оси колес, вокруг которых опрокидывается автопогрузчик. [4]

Грузоподъемность автопогрузчика характеризуется величиной опрокидывающего момента , создаваемого грузом относительно оси передних колес, что является следствием размещения груза впереди машины и выноса его центра тяжести за опорный контур автопогрузчика; грузоподъемность автопогрузчиков указывается поэтому в килограммах при строго определенном расстоянии центра тяжести груза от передних стенок вилок. [5]

Плиты рассчитываются па прочность по величинам опрокидывающего момента и осевой вертикальной нагрузки на плиту. [6]

Форсировкой возбуждения можно повысить устойчивость работы синхронного электродвигателя, так как при этом величина опрокидывающего момента увеличивается и угловая характеристика 2 располагается над угловой характеристикой 1, отвечающей номинальному режиму, указанному на заводском щитке машины. [8]

Перегрузочная способность синхронных двигателей ограничивается величиной максимального крутящего момента, удерживающего двигатель в синхронизме; асинхронных двигателей — величиной опрокидывающего момента ; двигателей постоянного тока — величиной тока, допустимого по условиям коммутации. [9]

Однако поршневые двигатели не могут быть полностью уравновешенными, так как крутящий момент Мкр всегда является периодической функцией угла поворота коленчатого вала и, следовательно, величина опрокидывающего момента Л1ОПр всегда переменна. [10]

Однако поршневые двигатели не могут быть полностью уравновешенными, так как крутящий момент Мкр всегда является периодической функцией угла поворота коленчатого вала и, следовательно, величина опрокидывающего момента МОПр всегда переменна. [11]

Наличие задних промежуточных штанг, способных качаться относительно точки крепления к автопогрузчику, дающих возможность заднему концу стрелы изменять свое положение при подъеме каретки, позволило обеспечить движение грузового крюка при его подъеме не по радиусу, а по плавной кривой, незначительно изменяющей вылет крюка. По этой причине мало изменяется величина опрокидывающего момента от действия подвешенного на крюке груза. [12]

ВЛ), транспозиционные ( для транспозиции проводов) и переходные, устанавливаемые в местах перехода ВЛ через реки, каналы, железные и шоссейные дороги. В связи с этим конструкции опор ВЛ очень разнообразны и имеют широкую градацию по несущей способности, которая измеряется величиной опрокидывающего момента в месте заделки опоры в грунт или присоединения ее к фундаменту. [13]

Формулы ( 183) и ( 183) представляют также семейство кривых ц / ( г) при параметрах хй и а, причем ординаты кривых могут как расти, так и убывать, в зависимости от соотношения параметров х0 и а. PC IS ( HO в то же время н 1), то формулы ( 183) и ( 183) дают поднимающиеся кривые; это случай малых пиков или ударов, не превосходящих по величине опрокидывающего момента двигателя . [14]

Разматывающее устройство с петлеоб-разователем предназначено для удержания рулона и постепенного разматывания его в процессе работы линии. Принципиально конструкция разматывателя аналогична ранее описанным конструкциям. Отличительной особенностью разматывателя является наличие электропривода для разжима сегментов барабана. Усилие разжима регулируется по величине опрокидывающего момента электродвигателя привода . Контроль величины петли ленты и остановка привода вращения барабана разматывателя осуществляются с помощью микропереключателя, установленного на качающемся рычаге, на который воздействует петля ленты. В крайнем нижнем положении рычага привод отключается. [15]

МЕХАНИЗМ УРАВНОВЕШИВАНИЯ ШЕСТИЦИЛИНДРОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Настоящее устройство относится к механизмам уравновешивания поршневых двигателей внутреннего сгорания (ДВС). Механизм уравновешивания шестицилиндрового двигателя внутреннего сгорания содержит: два уравновешивающих вала (4, 5) и два мультипликатора (2, 3). Мультипликаторы (2, 3) передают вращение от коленчатого вала (1) на уравновешивающие валы (4, 5) с троекратным увеличением оборотов. Валы (4, 5) вращаются в одном направлении. Фазы действия дисбалансов составляют 180°. Величины дисбалансов равны массам, образующим центробежные силы, произведение которых на расстояние между осями уравновешивающих валов (4, 5) равно третьей гармонике пульсаций крутящего момента. Технический результат заключается в компенсации третьей гармоники опрокидывающего момента, воздействующей на опоры ДВС. 1 ил.

Механизм уравновешивания шестицилиндрового двигателя внутреннего сгорания, отличающийся тем, что он содержит два уравновешивающих вала, два мультипликатора, передающих вращение от коленчатого вала на уравновешивающие валы с троекратным увеличением оборотов, причем валы вращаются в одном направлении, фазы действия дисбалансов составляют 180°, а величины дисбалансов равны массам, образующим центробежные силы, произведение которых на расстояние между осями уравновешивающих валов равно третьей гармонике пульсаций крутящего момента.

Настоящее устройство относится к механизмам уравновешивания поршневых двигателей внутреннего сгорания.

Из предшествующих устройств уравновешивания двигателей внутреннего сгорания, служащих для компенсации опрокидывающего момента, известны механизмы уравновешивания, содержащие два уравновешивающих вала (US 3995610 Dec. 7, 1976) и три уравновешивающих вала (RU 61794 U1, 10.03.2007). В этих устройствах уравновешивающие валы вращаются в противоположные стороны и компенсируют одновременно силы инерции и опрокидывающий момент.

За счет схемы кривошипно-шатунного механизма в шестицилиндровых рядных двигателях внутреннего сгорания силы инерции первого и второго порядков кривошипно-шатунного механизма уравновешены. Основной причиной колебаний данных двигателей является действие неуравновешенной третьей гармоники опрокидывающего момента. Для снижения колебаний рассматриваемых двигателей необходимо применять в них механизмы уравновешивания, способные компенсировать только третью гармонику опрокидывающего момента. Применение предшествующих устройств уравновешивания не представляется возможным, так как они компенсируют гармонику опрокидывающего момента совместно с гармоникой силы инерции.

Задача, на решение которой направлено заявленное техническое решение, заключается в снижении колебаний, передающихся через опоры двигателя путем компенсации третьей гармоники опрокидывающего момента, воздействующей на опоры двигателя.

Данная задача достигается за счет того, что механизм уравновешивания шестицилиндрового двигателя внутреннего сгорания содержит два уравновешивающих вала, два мультипликатора, передающих вращение от коленчатого вала на уравновешивающие валы с троекратным увеличением оборотов, причем валы вращаются в одном направлении, фазы действия дисбалансов составляют 180°, а величины дисбалансов равны массам, образующим центробежные силы, произведение которых на расстояние между осями уравновешивающих валов равно третьей гармонике пульсаций крутящего момента.

Техническим результатом, обеспечиваемым за счет применения механизма уравновешивания в шестицилиндровом двигателе внутреннего сгорания, является снижение колебаний двигателя и сил, передающихся от двигателя через опоры.

На чертеже схематично изображен механизм уравновешивания шестицилиндрового двигателя совместно с кривошипно-шатунным механизмом.

Механизм уравновешивания шестицилиндрового двигателя внутреннего сгорания содержит два уравновешивающих вала (4 и 5), два мультипликатора (2 и 3), передающих вращение от коленчатого вала (1) на уравновешивающие валы с троекратным увеличением оборотов, причем валы вращаются в одном направлении, фазы действия дисбалансов составляют 180°, а величины дисбалансов равны массам m, образующим центробежные силы, произведение которых на расстояние между осями уравновешивающих валов равно третьей гармонике пульсаций крутящего момента.

Механизм уравновешивания работает следующим образом.

В процессе вращения коленчатого вала двигателя за два оборота в каждом из шести цилиндров реализуется индикаторная диаграмма давления газов и формируется суммарный крутящий момент на коленчатом валу. Суммарный опрокидывающий момент равен по величине и противоположен по направлению крутящему моменту. Первая и вторая гармоники опрокидывающего момента и силы инерции кривошипно-шатунного механизма в шестицилиндровом рядном двигателе уравновешены. Таким образом, низшей и самой значимой гармоникой, действующей на опоры двигателя, является третья гармоника опрокидывающего момента.

Уравновешивающие валы, с установленными предварительными расчетами величинами дисбалансов, смещенными на 180°, создают равный по величине и противоположный по направлению момент, который компенсирует на опорах двигателя третью гармонику опрокидывающего момента. Амплитуда и фаза момента, формируемого уравновешивающими валами, определяются предварительными расчетами на основе гармонического анализа Фурье крутящего момента с определением амплитуды и фазы его третьей гармоники.

Что такое опрокидывающий момент двигателя

Одноцилиндровые двигатели используются на мотоциклах, мотоблоках для средств малой механизации, а также для многоцелевого назначения. В таких двигателях возникает проблема уравновешивания центробежных сил инерции неуравновешенных вращающихся масс кривошипа, а также сил инерции первого и второго порядков, вызванных возвратно поступательным движением масс поршневой группы. Обычно в таких двигателях уравновешивают только центробежные силы вращающихся масс и силы инерции первого порядка [1, 2]. Если центробежные силы инерции вращающихся масс кривошипа уравновешиваются противовесами на продолжении щек коленчатого вала, то использование таких противовесов для уравновешивания сил инерции первого порядка просто переводит их из вертикальной плоскости в горизонтальную [3–5]. Такой способ уравновешивания используется на некоторых мотоциклетных двигателях.

Кроме того, для снижения виброактивности одноцилиндрового двигателя широко используется дополнительный уравновешивающий вал, который располагается справа от коленчатого вала по ходу его вращения [5–7]. Привод дополнительного вала осуществляется через шестерню от коленчатого вала. На этом дополнительном валу устанавливаются противовесы, а такие противовесы устанавливаются на коленчатом валу. Поскольку коленчатый и дополнительный валы вращаются в противоположные стороны, то вертикальная составляющая сил инерции двух противовесов будет складываться и тем самым уравновешивать силу инерции первого порядка [1, 2]. Горизонтальные составляющие направлены в противоположные стороны и уравновешивают друг друга. Однако от вертикальной составляющей центробежной силы инерции сил противовеса на дополнительном валу возникает момент, который дополнительно нагружает опоры двигателя [1, 2].

Цель исследования: определить влияние дополнительного момента на опоры двигателя, наиболее рациональное место установки по отношению к коленчатому валу, на каких участках поворота коленчатого вала он направлен против опрокидывающего момента, а на каких участках – складывается с ним, тем самым повышает виброактивность одноцилиндрового двигателя. Кроме того, проанализируем, каким образом влияет расположение дополнительного вала на габаритные размеры самого двигателя.

Материалы и методы исследования

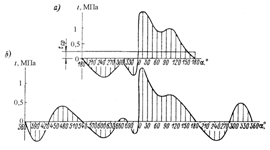

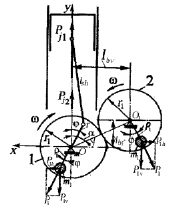

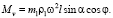

Представим, что уравновешивающий вал располагается справа от коленчатого вала (по направлению вращения) так, что прямая, соединяющая оси коленчатого вала и дополнительного, располагается под углом α от вертикальной оси цилиндра (рис. 1). Если расстояние между осями коленчатого вала O и дополнительного – O1 равно l, то проекция его на горизонтальную ось (ось x) равна  , а на вертикальную (ось y) –

, а на вертикальную (ось y) –  (рис. 1).

(рис. 1).

Рис. 1. Схема уравновешивания сил инерции первого порядка в одноцилиндровом двигателе с дополнительным валом

На коленчатом валу установлена шестерня 1, которая приводит во вращение шестерню 2, расположенную на дополнительном валу. Шестерни 1 и 2 содержат на расстоянии ρ1 от оси вращения противовесы массой m1 и установлены так, что при любом повороте кривошипа положение радиуса ρ1 полностью определятся углом поворота кривошипа.

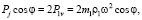

Шестерни 1 и 2 вращаются в противоположные стороны, и при этом при вращении масс m1 возникают силы инерции  . Проекции этих сил на ось y равны

. Проекции этих сил на ось y равны  и складываются, тем самым уравновешивая силу инерции первого порядка

и складываются, тем самым уравновешивая силу инерции первого порядка

откуда масса m1 определяется как

. (1)

. (1)

Здесь mj – масса деталей, совершающих возвратно-поступательное движение.

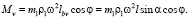

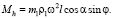

Вместе с тем равнодействующая двух сил P1v составляет пару с силой Pj, момент которой можно определить как (рис. 1);

Решение получено из условия, что в соответствии с правилами теоретической механики воздействие сил P1 на систему не изменится, если их перенести в точки O и O1. Заметим, что решение может быть получено, если найти момент сил P1v относительно точки O (рис. 1, положительный момент выбирается, если его направление совпадает с направлением вращения коленчатого вала):

,

,

(2)

(2)

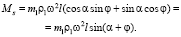

Составляющие силы P1 по горизонтали  (рис. 1) направлены противоположно друг другу и составляют пару сил с моментом Mh (знак плюс выбираем аналогично по направлению вращения коленчатого вала):

(рис. 1) направлены противоположно друг другу и составляют пару сил с моментом Mh (знак плюс выбираем аналогично по направлению вращения коленчатого вала):

(3)

(3)

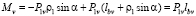

Оба момента воздействуют на опоры двигателя, как и опрокидывающий момент Mup, который, как известно, равен крутящему моменту Mtd, но имеет противоположное направление, т.е.  [1].

[1].

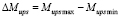

Суммарный момент от действия силы инерции на дополнительном валу равен

(4)

(4)

Поскольку возникающий дополнительный момент Ms может усиливать опрокидывающий момент Mup или, наоборот, уменьшать действие его опоры двигателя, то в связи с этим целесообразно провести исследования наиболее целесообразного расположения дополнительного вала. Заметим, что опрокидывающий момент Mup всегда равен и противоположно направлен крутящему моменту двигателя Mtd.

В качестве оценочных показателей рационального расположения дополнительного вала примем:

– угол α между осью цилиндра и прямой, соединяющей оси валов коленчатого O и дополнительного – O1 (рис. 1);

– среднее значение дополнительного момента  при изменении угла α;

при изменении угла α;

– изменение среднего значения опрокидывающего момента  при наличии дополнительного вала;

при наличии дополнительного вала;

– изменение размаха суммарного опрокидывающего и дополнительного моментов  ;

;

– изменение габаритных размеров двигателя при различных положениях дополнительного вала.

Проведем исследование по принятым оценочным показателям численно для реального одноцилиндрового дизеля с определением необходимых масс противовесов, так как в общем виде по зависимости (4) определить это невозможно.

Численный расчет проведем для дизеля ТМЗ-650Д (1Ч9,55/9,2) номинальной мощности 12 кВт при частоте вращения коленчатого вала n = 3600 мин-1.

Для расчета сил инерции движущихся деталей кривошипно-шатунного механизма (КШМ) дизеля ТМЗ-650Д массы их определялись в результате взвешивания в лаборатории кафедры «Тепловые двигатели и энергетические установки» ВлГУ, а также путем анализа чертежей по трехмерной модели, выполненной с помощью программного комплекса SolidWorks Simulation. Результаты взвешивания и расчетов приведены в табл. 1. Поскольку уравновешивание центробежных сил вращающихся масс кривошипа – задача известная, то в данном случае рассматривается только уравновешивание только сил инерции первого порядка.

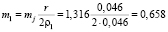

Определим силу инерции первого порядка Pj1 на режиме номинальной мощности (n = 3600 мин-1; ω = 376,8 1/с):

где mj = mp + mpp + mpr + m1 = 1,316 кг (табл. 1) – массы, совершающие возвратно-поступательное движение (поршень, поршневой палец, поршневые кольца, часть массы шатуна, отнесенная к оси поршневого пальца); r = 0,046 м – радиус кривошипа.

Максимальная сила инерции первого порядка Pj1, действующая в плоскости, проходящей через ось коренных шеек и ось цилиндра (рис. 1), равна

= 8594,8 Н.

= 8594,8 Н.

Она должна быть уравновешена вертикальными составляющими центробежных сил инерции двух противовесов массой m1, установленных на радиусе ρ1 = 0,046 м от оси вращения. В соответствии с зависимостью (1) определяем

кг.

кг.

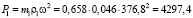

Максимальная сила инерции при вращении противовеса массой m1 = 0,658 кг на радиусе ρ1 = 0,046 м равна

Н.

Н.