Турбокомпрессоры и воздуходувки

Турбокомпрессоры и воздуходувки

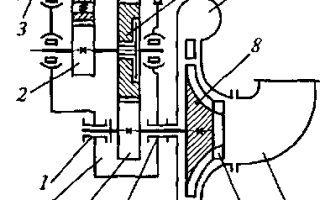

Турбокомпрессоры и воздуходувки предназначены для обеспечения дизеля наддувочным воздухом. Система воздухоснабжения дизелей тепловозов основана на использовании турбокомпрессоров унифицированного ряда типа ТК. На тепловозах с двухтактными дизелями 10Д100, 11Д45, 14Д40 в эту систему, кроме турбокомпрессора, входит центробежный нагнетатель (вторая ступень сжатия) с приводом от коленчатого вала (рис. 7.15).

Устройство турбокомпрессора типа ТК и схема движения в нем воздуха представлены на рис. 7.16.

Турбокомпрессор состоит из двух агрегатов: осевой газовой турбины 2 и центробежного компрессора 1, объединенных в одну машину. Ротор газовой турбины и центробежное колесо компрессора находятся на общем валу. К турбине через выпускной коллектор подводятся выпускные газы, энергия которых приводит во вращение ротор и далее отработавшие газы выбрасываются в атмосферу.

Объемы воздуха, заключенные между лопатками воздушного компрессора, при вращении ротора перемещаются от центра колеса1 сжимая воздух во впускном коллекторе дизеля. Количество сжатого воздуха зависит от частоты вращения ротора, которая зависит от количества выпускных газов поршневой части двигателя, т.е. от количества сжигаемого топлива. Частота вращения роторов турбонагнетателей находится в пределах от 10000 до 25000 об/мин, в зависи-

Рис. 7.15. Схема центробежного нагнетателя дизеля 1 ОД 100 и его привода: 1, 11 — подшипники скольжения;

2, 6, 12 — зубчатые колеса; 3 — торсионный вал; 4 — упругое зубчатое колесо; 5- полый вал; 7- корпус нагнетателя; 8 — рабочее колесо; 9 — всасывающий патрубок; 10 — крепление рабочего колеса; 13 —

корпус редуктора мости от заданной позиции контроллера машиниста. Таким образом, дизель с газотурбинным наддувом обладает свойством саморегулируемости: по мере возрастания его мощности увеличивается масса и энергия продуктов сгорания, следовательно, увеличивается частота вращения ротора турбокомпрессора и растет подача им воздуха, и наоборот.

В двухтактных дизелях 1 ОД 100, 11Д45; 14Д40 применяется двухступенчатый наддув, так как при пуске дизеля и на холостом ходу турбокомпрессоры этих двигателей практически не работают из-за не-

Рис. 7.16. Устройство турбокомпрессора типа ТК и схема движения в нем воздуха: 1 — центробежный компрессор; 2 — осевая газовая турбина

Рис. 7.17. Принципиальная схема системы воздухоснабжения дизеля 2А-5Д49 (тепловоз ТЭП70): 1 — жалюзи на кузове; 2 — кассета подвижная; 3 — стенка кузова; 4 — воздухоочиститель; 5 — жалюзи внутренние; 6 — кассета неподвижная; 7 — турбокомпрессор; 8 — охладитель наддувочного воздуха; 9 — воздушный ресивер; 10 — выпускной патрубок; 11 — дизель; 12 — клапан

Рис. 7.18. Турбокомпрессор: 1 — корпус; 2, 22 — улитки; 3, 4, 10 — проставки; 5 — патрубок; 6 — обтекатель; 7 — колесо; 8 — диффузор; 9, 14 — кольца; 11 — штуцер; 12, 20 — уплотнения; 13, 23 — подшипники; 15 — кожух; 16, 24, 27 — втулки; 17 — ротор; 18 — лопатка; 19 — сопловой аппарат; 21 — гребешок; 25 — крышка; 26 — гайка; 28 — кольцо резиновое; я-г — отверстия (каналы)

достаточной энергии выхлопных газов поршневой части. Поэтому в эти периоды для обеспечения нормальной работы поршневой части двигателя воздух подается в цилиндры нагнетателем второй ступени объемного или центробежного типа, который приводится в действие при вращении коленчатого вала и не зависит от энергии газов выхлопа.

В четырехтактных двигателях ПД1М, Д50, Д49 применяется одноступенчатый наддув, так как при пуске дизеля и на холостом ходу такт, при котором происходит всасывание свежего заряда в цилиндр осуществляется поршнем, одновременно обеспечивающим облегченную раскрутку турбокомпрессора.

Схема создания наддувочного воздуха в дизеле 2А-5Д49 тепловоза ТЭП70 представлена на рис. 7.17. Принцип действия турбокомпрессоров унифицированного ряда (рис. 7.18) одинаков.

Газовая турбина является лопаточным тепловым двигателем, который преобразует тепловую энергию газового потока в механическую работу. Элементами, преобразующими энергию газа в турбине, являются сопловой аппарат и рабочее колесо с лопатками по окружности. Газовый тракт — сопловой аппарат, зазор, межлопаточные каналы — называется проточной частью турбины.

Сопловой аппарат ускоряет газовый поток и направляет его на лопатки колеса турбины, которые изменяют направление потока, при этом образуя вращающий момент вала турбинного колеса. Вал турбины вращает рабочее колесо компрессора.

Корпус компрессора, выпускной корпус и газоприемный корпус отлиты из алюминиевого сплава и скреплены между собой шпильками. Внутри корпусов на подшипниках скольжения уложен полый стальной сварной ротор. К ротору приварено рабочее колесо газовой турбины. Рабочее колесо компрессора напрессовано на ротор и закреплено штифтами. Лопатки и диск колеса турбины изготовлены из специальной жароупорной стали. Колесо компрессора изготовлено из алюминиевого сплава. Между улиткой и колесом установлен диффузор в виде диска с лопатками, который повышает давление воздуха и уменьшает гидравлические потери в воздушном потоке. На тыльной стороне колеса компрессора и неподвижном диске корпуса кольцевые выступы создают лабиринтное уплотнение. Аналогичное уплотнение ставится и у газового колеса. Выпускной газовый корпус и газоприемный корпус охлаждаются водой из системы охлаждения дизеля. Со стороны компрессора расположен опорно-упорный подшипник, а со стороны турбины — опорный. Подшипники вала ротора смазываются маслом, которое поступает из масляной системы дизеля.

Основные технические параметры турбокомпрессоров, применяемых на тепловозных дизелях, приведены в табл. 7.1.

Диаметр колес компрессора, мм

Степень повышения давления

Температура газов перед турбиной при длительной работе, «С

Максимальная температура газов перед турбиной при длительной работе, °С

Окончание табл. 7.1

Габаритные размеры, мм: длина

Расчетный моторесурс, ч

Установлен на дизеле

Нагнетатели второй ступени системы воздухоснабжения (рис. 7.19) бывают центробежные (дизели 10Д100, 11Д45) и объемные (дизель 14Д40).

Нагнетатель второй ступени служит для подачи воздуха в цилиндры при пуске дизеля, когда турбокомпрессоры еще не работают, а также для дополнительного сжатия надувочного воздуха после турбокомпрессоров первой ступени (дизели 1 ОД 100, 11Д45) при работе под нагрузкой. Принципиальное устройство центробежного нагнетателя аналогично конструкции компрессора турбокомпрессора.

Объемный нагнетатель (как и центробежный) приводится от коленчатого вала дизеля через редуктор. Он состоит из следующих основных частей: корпуса, двух трехлопастных роторов, эластичной муфты, зубчатых колес, торсионного вала (связи), передней и задней крышек (см. рис. 7.19).

Сверху на корпусе нагнетателя имеется фланец для установки переходного патрубка к турбокомпрессорам. С каждой стороны корпуса имеются каналы для прохода воздуха в ресивер дизеля. В нижней части корпуса имеется окно для осмотра роторов, закрытое

Рис. 7.19. Нагнетатель: 1 — вал ведомый с зубчатым колесом; 2 — корпус редуктора; 3, 11 — кольца уплотнительные; 4 — диффузор; 5 — колесо компрессора; 6 — корпус компрессора; 7 — патрубок; 8 — опорный подшипник; 9 — крышка; 10 — скоба подъемная; 12- фланец; 13- отбойник; 14- шестерня; 15 — полый вал; 16- шестерня с пружинными элементами; 17 — торсионный вал; 18 — промежуточный вал с шестерней; 19 — пята; 20 — опорно-упорный подшипник; 21 — болт

Рис. 7.20. Муфта эластичная: 1 — диск; 2 — кольцо; 3 — ведомая полумуфта; 4 — брусок; 5 — ведущая полумуфта; А — поверхности сопряжения крышки с валом

крышкой. Нагнетатель крепится к редуктору фланцем с помощью специальных болтов и шпилек. Корпус и крышки ротора изготовлены из алюминиевого сплава. Лопасти роторов — спиральные, что обеспечивает плавную подачу воздуха и уменьшает шум во время работы нагнетателя. В крышки вставлены стальные втулки для упорных шарико- и роликоподшипников, которые фиксируются во втулках нажимными фланцами. Зубчатые колеса связи, имеющие косые зубья, изготовлены из легированной стали, цементированы и закалены. Смазка зубчатых колес и шлицев торсионного вала производится из масляной магистрали дизеля. Эластичная муфта крепится к шестерне связи и служит для снижения ударных нагрузок, возникающих в системе привода нагнетателя. Муфта (рис. 7.20) состоит из ведущей и ведомой полумуфт, между лопатками которых вставлены восемь резиновых брусков. Ведущая полумуфта имеет шлицевое отверстие, в которое вставляется торсионный вал, передающий вращающий момент от редуктора.

Редуктор служит приводом нагнетателя водяных, масляных насосов и некоторых вспомогательных механизмов тепловоза. Приводится редуктор от коленчатого вала дизеля.

В эксплуатации наиболее часто встречающимся недостатком в работе турбокомпрессоров дизелей является помпаж — периодический выброс воздуха во всасывающий трубопровод. Он сопровождается характерным хлопком и возникает при уменьшении производительности турбокомпрессора из-за увеличения сопротивления газовоздушного тракта. Это происходит при: загрязнении воздухоохладителя, установленного после первой ступени сжатия; закоксовывании выпускных и продувочных окон цилиндровых втулок (1 ОД 100); закоксовывании соплового аппарата турбокомпрессора; повреждении лопаток рабочего колеса и соплового аппарата турбины; засорении воздухоочистителей.

Основными неисправностями турбокомпрессора являются: износ подшипников; прогиб вала ротора; износ и повреждение лопаток колеса компрессора и турбины; повышенный осевой разбег ротора.

При обнаружении любого из этих дефектов турбокомпрессор подлежит снятию с дизеля, разборке, очистке, осмотру и ремонту при всех видах ТР.

Во время работы дизеля при техническом обслуживании проверяют поступление масла к подшипникам турбокомпрессора. Стекание масла от подшипников в отсек управления должно быть непрерывным. Проверяют давление масла, подводимого к подшипникам турбокомпрессора. Оно должно быть не менее 0,25 МПа. Свободный выбег ротора с момента остановки дизеля при температуре масла более 65 °С — не менее 1 мин.

Очистку газовой полости турбокомпрессора осуществляют при работающем дизеле на нулевой, четвертой и восьмой позициях контроллера путем импульсной подачи смеси дизельного топлива или керосина с воздухом давлением не ниже 0,25 МПа к лабиринту через дренажную систему газоприемного корпуса. Смесь подают с помощью переносной установки, промывая сразу два турбокомпрессора. Промывка должна проводиться не менее 15 мин. После промывки продувают газовую полость сжатым воздухом в течение 2.3 мин.

На остановленном дизеле при ТО-3 проверяют крепление турбокомпрессоров, осматривают состояние дюритовых рукавов к воздухоочистителям, очищают масляный фильтр турбокомпрессора, осматривают конец вала ротора при снятой крышке со стороны компрессора. Появление бронзовой стружки или цветов побежалости на конце вала не допускается; проверяют плавность вращения ротора от руки; проверяют осевой разбег индикатором, он должен быть менее 0,5 мм.

Аналогичные работы проводят при ТР-1. При ТР-2 и ТР-3 турбокомпрессор снимают с дизеля, разбирают, очищают, освидетельствуют и ремонтируют. По окончании ремонтных работ производят динамическую балансировку ротора. В конце сборки проверяют осевой разбег вала ротора (0,15.0,35 мм) и зазор «на масло» в подшипниках (0,18.0,28 мм). Водяные полости подвергают опрессовке, при которой течь воды не допускается. После сборки турбокомпрессора прокачивают масло. Масло должно проходить через подшипники и сливаться через сливные отверстия. Перед постановкой на дизель турбокомпрессор обкатывают на стенде в течение 2 ч. При этом водяную полость испытывают водой давлением 0,5 МПа, а систему смазки — маслом давлением 0,45 МПа. Ротор турбокомпрессора приводится сжатым воздухом давлением 0,6 МПа, частота вращения ротора при этом достигает 5000 об/мин.

Основными неисправностями объемной воздуходувки и центробежного нагнетателя второй ступени являются: износ подшипников скольжения; ослабление крепления опорно-упорного подшипника; износ рабочего колеса, грузов фрикционной муфты, поверхности крестовины и шестерни под игольчатый подшипник.

При проведении ТО-3 проверяют крепление воздуходувки, а также состояние шестерен привода и роторов через смотровой лючок.

При проведении ТР-1 осматривают шестерни, снимают торцевой лючок и проверяют осевой разбег роторов. При проведении ТР-2 — воздуходувку с редуктором снимают с дизеля и, не подвергая полной разборке, проверяют состояние деталей, измеряют зазоры, разбег валов, шестерен, муфты. Торсионный вал проверяют дефектоскопом, контролируют износ шлицов вала.

При проведении ТР-3 воздуходувку с редуктором снимают с дизеля, разбирают, очищают, осматривают, дефектоскопируют и ремонтируют, восстанавливая изношенные части деталей. Детали, не подверженные восстановительному ремонту, заменяют. Роторы подвергают динамической балансировке.

По окончании сборки воздуходувки с редуктором проверяют плавность вращения вала. При смазанных подшипниках момент, необходимый для вывода вала из состояния покоя, не должен превышать 2 Н-м (0,2 кгс-м).

1. Каковы причины возникновения неисправностей дизеля?

2. Какие существуют типы газораспределительных механизмов?

3. Как влияет на износ деталей пуск холодного дизеля?

4. Какие неисправности происходят в блоках цилиндров и поддизель-ной раме?

5. Каковы требования к газораспределительному механизму?

6. Для чего предназначена вертикальная передача дизеля 10Д100?

7. Что понимается под «комплектом» дизелей типа Д40, Д49?

8. Чем опасно насосное действие поршневых колец?

9. Каковы неисправности деталей шатунно-поршневой группы?

10. Что такое помпаж и когда он появляется?

11. Как проверяют качество ремонта турбокомпрессора?

УСТРОЙСТВО И РЕМОНТ ТОПЛИВОПОДАЮЩЕЙ И РЕГУЛИРУЮЩЕЙ АППАРАТУРЫ ДИЗЕЛЯ

Маневровые локомотивы

Неисправности оборудования систем дизеля

Оборудование воздухоснабжения. В системе воздухоснабжения основными агрегатами, требующими периодического осмотра, ремонта и очистки, являются турбокомпрессоры, воздухоохладители.

Наиболее часто встречающимся недостатком в работе турбокомпрессоров дизелей 10Д100 является пом-паж — периодический выброс воздуха во всасывающий трубопровод, который сопровождается характерными хлопками. Помпаж возникает при уменьшении подачи турбокомпрессора (расход воздуха через компрессор в единицу времени) ниже определенного (критического) значения из-за увеличения сопротивления газовоздушного тракта. Помпаж может появиться при загрязнении воздухоохладителей, за-коксовывании выпускных и продувочных окон цилиндровых втулок, а также соплового аппарата турбокомпрессоров, при повреждении лопаток рабочего колеса и соплового аппарата турбины обломками поршневых колец или кусками кокса (нагара), в случае засорения воздухоочистителей. При помпаже происходит срыв потока воздуха с поверхности лопаток воздушного колеса или лопаточного диффузора, что нарушает устойчивую работу его. Причиной помпажа может быть также неидентичная (несимметричная) работа двух параллельно включенных турбокомпрессоров, что является следствием различия в параметрах их проточных частей, главным образом разницы суммарных проходных сечений сопловых аппаратов.

Основной признак несимметричности работы двух параллельно работающих турбокомпрессоров — значительная разница в частоте вращения роторов. В этом случае помпаж возникает на тсгм компрессоре, у которого появляется препятствие проходу воздуха из-за того, что другой компрессор подает большее количество воздуха. Суммарное проходное сечение соплового аппарата проверяют шаблоном.

Эксплуатировать дизель, у которого турбокомпрессоры работают неустойчиво, запрещается. Длительная работа при наличии помпажа может вызвать разрушение воздушного колеса компрессора и деталей всасывающего тракта.

При осмотре турбокомпрессора без демонтажа отсоединяют трубопроводы подвода и слива масла и снимают крышки подшипников. Осматривают полости подшипников и концы вала, проверяют плавность вращения ротора от руки, осевой разбег ротора при помощи индикатора, промывают фильтрующий элемент масляного фильтра. При обнаружении цветов побежалости на концах вала, наличия бронзы в масляной полости подшипников, увеличенного осевого разбега ротора турбокомпрессор снимают с дизеля и ремонтируют. Опорно-упорный подшипник осматривают только в случае увеличения осевого разбега ротора.

Воздухоохладитель дизеля периодически промывают как снаружи, так и внутри. Для этого его снимают с дизеля, разбирают и охлаждающие трубки снаружи обдувают паром. Если нагар с трубок удалить обдувкой паром не представляется возможным, воздухоохладитель на сутки помещают в ванну с керосином, а затем обдувают паром. Для очистки внутренней полости снимают крышки и промывают горячей водой. При течи трубок их глушат. Разрешается глушить не более 20 трубок. Изношенные и дефектные прокладки заменяют. После сборки проводят гидравлическое испытание воздушной и водяной полостей.

Воздухоочистители периодически очищают. Снятые с тепловоза кассеты фильтров промывают в горячем моющем растворе в течение 15-20 мин, прополаскивают в чистой холодной воде и сушат в печи при температуре 120-130°С. Чистые кассеты после сушки промасливают в ванне и снова сушат.

Оборудование топливной, масляной и водяной систем. Насосы. Неисправностями шестеренных насосов могут быть снижение подачи и падение давления, трещины, износ корпуса и зубчатых колес. Подач 1 и давление снижаются у насосов вследствие увеличения зазоров между зубьями шестерен и расточками корпусов. В водяных насосах центробежного типа наблюдается ослабление крыльчатки на валу, износ по окружности крыльчатки, нарушение плотности сальникового уплотнения, разрушение подшипников и обрыв вала крыльчатки. В топливо-подкачивающих насосах нарушается плотность сальникового уплотнения.

При работе топливоподкачивающе-го агрегата возможно заедание движущихся деталей в корпусе насоса и его электродвигателя, вызывающее короткое замыкание при включении кнопки «Топливный насос». Чаще всего заедание у насоса происходит из-за попадания механических примесей и заклинивания ведомой шестерни на оси. В электродвигателе причиной заедания может быть разрушение подшипника, когда якорь опускается на полюсы. Чтобы выявить, где произошло заедание, разъединяют муфту и от руки проверяют, свободно ли вращаются валы насоса и электродвигателя, а затем устраняют неисправность.

Прекращение подачи топлива насосом при работающем электродвигателе может произойти из-за нарушения уплотнительной проставки, а неправильная центровка насоса с электродвигателем ведет к перекосу их осей и как следствие к сгоранию предохранителей. Исправная работа топливо-подкачивающего агрегата зависит от состояния соединительной муфты, в случае повреждения которой подача топлива может прекратиться.

Топливные фильтры определяют исправность и долговечность работы топливной аппаратуры. При загрязнении фильтров тонкой очистки неочищенное топливо поступает к топливным насосам и форсункам. В эксплуатации необходимо следить, чтобы не было утечки топлива через пробку переключения фильтров и во фланцевых соединениях, и своевременно очищать фильтры.

Очистка фильтров топлива. Бумажные фильтры типа ФЭТО для тонкой очистки дизельного топлива примерно через 40 — 60 тыс. км пробега тепловоза заменяют на новые. При очистке набивку (хлопчатобумажную пряжу) сетчато-набизного фильтра грубой очистки топлива заменяют. Наружные и внутренние сетки фильтров промывают керосином и продувают сжатым воздухом. Фильтры заполняют чистой пряжей в количестве 0,5 кг, укладывая ее равномерно, без местных уплотнений и пустот. Проволоч-но-щелевой фильтр грубой очистки топлива разбирают и секции фильтра, а также корпус промывают в ванне с осветительным керосином, применяя волосяную щетку, и продувают воздухом.

Очистка фильтров масла. Секции фильтров грубой очистки масла (пластинчато-щелевые) вынимают из корпуса и промывают в двух ваннах с керосином, применяя мягкие щетки и проворачивая на три-четыре оборота рукоятку фильтра. В фильтрах тонкой очистки нередко можно обнаружить возрастание сопротивления в 3-3,5 раза (сопротивление чистых фильтров не превышает 0,02 МПа) при накоплении отложений; наблюдаются неплотности проклейки, прорыв фильтрующей перегородки в бумажных пакетах; размягчение и разрушение сальников из-за неудовлетворительной маслостойкости материала; нарушение фланцевых соединений.

У центробежного масляного фильтра встречаются случаи снижения частоты вращения ротора из-за излома пружин редукционного и обратного клапанов. Возможны ослабление и выпрессовка подшипников скольжения, засорение сопел, нарушение балансировки.

Для очистки фильтра снимают крышку, вынимают ротор и снимают его крышку. Механическим способом очищают стенки ротора от осадков, не допуская повреждения стенок, а затем все детали фильтра промывают в керосине. Фильтр собирают в последовательности, обратной разборке, при этом все детали ставят на свои места по меткам, нанесенным на деталях. При замене деталей ротор должен быть отбалансирован динамически. Небаланс ротора допускается не более 5- Ю-4 Нм.

К наиболее часто встречающимся неисправностям сетчато-набивного фильтра масла (ТЭМ2) можно отнести обрыв трубы, отходящей от днища наружной сетки; повреждение наружной или внутренней сетки; появление раковин или забоин на поверхности шарика и на притирочном поясе корпуса клапана; потери упругости конической пружины. Замену набивки фильтров и их промывку производят, не снимая фильтр с тепловоза.

В фильтрах тонкой очистки (бумажных) заменяют все 28 элементов (тепловоз 2ТЭ10В(М), внутреннюю полость корпуса фильтра очищают. При очистке фильтров тонкой очистки масла (сетчато-набивных) выполняют те же работы, что по фильтрам грубой очистки топлива.

Водяные и масляные секции охлаждающего устройства. Неисправностями секции могут быть: течь трубок в местах обрыва и нарушения пайки, загрязнение наружной и внутренней поверхностей трубок. Течь трубок возникает вследствие неправильного крепления секций, колебаний температуры и давлений теплоносителей, размораживания секций зимой при резком открытии жалюзи. Снаружи секции покрываются пылью и грязью, внутри масляных секций отлагаются смолистые вещества, а внутри водяных — накипь. Загрязнения ухудшают теплопередачу трубок, что приводит к перегреву воды и масла. Поэтому водяные и масляные секции необходимо своевременно очищать.

Для удаления наружных загрязнений секции периодически продувают сжатым воздухом через открытые жалюзи. Внутренние загрязнения удаляют промывкой секций специальным раствором, а затем горячей водой. Промывку производят либо без снятия секций с тепловоза от стационарной установки, либо со снятием в специальном отделении, оборудованном стендами. После промывки секции продувают сжатым воздухом для удаления остатков горячей воды. Чистоту внутренних поверхностей трубок проверяют по времени протекания 40 л воды через секцию на стенде. Это время для водяных секций длиной 1356 мм должно быть не более 65 с, длиной 686 мм ■- не более 50 с, для масляных секций — не более 30 с.

Герметичность секций проверяют опрессовкой на стенде в течение 5 мин водой давлением 3-105 МПа для водяных и 8-Ю5 МПа-для масляных. Течи и потения по месту пайки трубок и коллекторов не допускаются.

Водомасляный теплообменник. Характерные повреждения — течь трубок и загрязнение внутренней поверхности. Течь трубок определяют при лабораторном анализе масла при наличии в нем воды. Течь трубок устраняют после разборки теплообменника — пайкой припоем ПОС-40. Разрешается глушить до 10-15 трубок (не более 5 % от общего их числа). Резиновые уплотнения заменяют новыми. Промывку водяных полостей ведут так же, как и секций, щелочным раствором, а масляных — раствором пет-ролатума и каустической соды с последующей промывкой горячей водой.

После ремонта и сборки теплообменники подвергают гидравлическому испытанию водой: водяную полость —

давлением 3-105 Па, масляную — давлением 15-105 Па в течение 15 мин. Потение и течь не допускаются.

Признаки неисправности турбины дизельного двигателя

Если вы только собираетесь приобрести или уже являетесь владельцем турбированного авто, то вы должны знать все признаки неисправности турбины дизельного двигателя, ведь исправность турбокомпрессора влияет на работу контрактного мотора и его составляющих. Чем раньше вы обнаружите неполадки и примите меры, тем меньше финансовых и временных затрат потребуется на их устранение и восстановление стабильной работы автомобиля.

Если вы обнаружили даже косвенный признак того, что турбина двигателя на дизельном топливе неисправна – как можно скорее посетите автосервис.

На что стоит обратить внимание?

Наиболее явные признаки сбоя в работе турбокомпрессора следующие:

- Дымит выхлопная труба, приобретает от белого до черного и темно-синего оттенка.

- Повышается уровень шума при работе мотора, который можно воспринять на слух;

- Пульсация давления на выходе турбины или так называемый «помпаж», которая проявляет себя четкими громкими хлопками;

- Падение тяги, ухудшение показателей динамики, требуется больше времени, чтобы набрать обороты. На холостых – движок работает также нестабильно;

- Резкий запах горелого масла и увеличение его потребления автомобилем;

- Глухой звук, свист, щелчки или другой звук под капотом авто.

Но при постановке диагноза машине о неисправности турбины не следует опираться только на вышеперечисленные признаки, лучше обследовать автомобиль у профессионалов, которые определят истинную причину появления неполадок.

Что проверить самостоятельно?

До посещения станции технического обслуживания в некоторых случаях можно своими руками провести базовую диагностику автомобиля.

Если вы обнаружили задымление, то вне зависимости от его цвета, нужно проверить воздушный фильтр и соединения патрубков. Если произошло нарушение герметичности, то ее нужно устранить и заменить фильтр;

Насколько изношена турбина можно узнать легкой прокруткой ротора: люфт маленький – все в порядке, а, если во время поворота ротор даже слегка касается корпуса, то турбину вероятнее всего нужно отдать в ремонт;

Исследовать турбонадув. Открыть капот, запустить движок и пережать патрубок, который ведет от турбокомпрессора к впускному коллектору. Другой человек должен газовать несколько секунд и, если патрубок надувается от давления, то все в норме, если он вял – турбина требует ремонта;

Осмотреть саму турбину. На ее поверхности не должно быть масляных или иных следов. Если отсоединить патрубок, который пережимали в предыдущем пункте и появились следы масла –скорее всего, нужна замена турбины.

Как предотвратить поломку турбокомпрессора?

Во избежание непредвиденного ремонта, замены запчастей и автомобиль служил вам как можно долгий срок, отношение к авто должно быть крайне бережным и оказываться ему должное внимание. Используйте масла и топливо высокого качества, откажитесь от «пятиминутных» промывок, которые могут за один раз уничтожить турбину и исключить возможность ее восстановления, используйте турботаймер, масло должно всегда находиться на нужном уровне, прогревайте движок перед началом движения и регулярно проходите технический осмотр автомобиля. Это и другие моменты являются гарантом того, что турбокомпрессор не потребует серьезного ремонта продолжительное время.

Great Wall Hover Клуб

- Просмотр новых публикаций

- Карта

- HAVAL-Клуб

- Запчасти

- Авторазборки

- Магазины запчастей — партнеры клуба

- Магазины запчастей на картах городов

- Список магазинов запчастей Great Wall

- Куплю/продам запчасти

- Сервис

- Автосервисы — партнеры клуба

- Автосервисы на картах городов

- Список автосервисов по Great Wall

- Отзывы об автосалонах и сервисах

- FAQ

- FAQ форума

- FAQ по Hover H2

- FAQ по Hover H3

- FAQ по Hover H5

- Документация

- H2

- H3

- H5

- H3 New

- Главная

- Форумы

- Пользователи

- Больше

- Great Wall Hover Клуб

- → HOVER. Эксплуатация, ремонт

- → Двигатель

- → Дизельный двигатель Н5 GW4D20

Отключение EGR

- Страница 1 из 92

- 1

- 2

- 3

- Вперед

- »

- Авторизуйтесь для ответа в теме

Прикрепленные изображения

- Наверх

- Наверх

- Наверх

- Наверх

- Наверх

- Наверх

- Наверх

- Наверх

схему я привёл. методику расписал.

- Наверх

схему я привёл. методику расписал.

- Наверх

- Наверх

- Наверх

Вот бы с программистом объединится можно было бы сделать приблуду на микроконтроллере, которая вставлялась бы между разъемом и ЕГР и в зависсимости от оборотов управляла клапаном так как нам надо и в тоже время эмулировала датчик положения клапана, Во!

- Наверх

- Наверх

Всем привет! Я могу это сделать.

Прикрепленные изображения

Сообщение отредактировал джедай: 09 ноября 2012 — 16:04

- Наверх

Обстоятельства, при которых EGR клапан открыт:

Температура охлаждающей жидкости 50 по Цельсию и выше.

Педаль газа наполовину нажата.

Давление выхлопных газов достаточно для закрытия EGR клапана.

Все параметры двигателя (зажигание,инжекторы) в норме

1. Провалы в ускорении при плавном наборе скорости, или небольшой провал при переходе с первой на вторую передачу. Слишком большой поток через систему EGR

2. Если присутствует рывок при плавном нажатии педали акселератора и нет резкого ускорения при «тапке в пол» то скорее всего слишком малый поток в системе EGR

Возможные причины чересчур большого потока через систему EGR

1. Ослабла калибровочная пружина клапана EGR. Замена клапана.

2. Поврежденный каталитический конвертор (забит продуктами горения) или выхлопная система. (Проверить выхлопную систему )

3. Холостые обороты слишком высокие. Настройка холостых оборотов.

4. EGR клапан неподходящего типа. Поставить клапан рекомендованного типа

Возможные причины слишком маленького потока в системе EGR

1. Неисправный клапан EGR. Repair: Замена клапана.

2. Обратное давление слишком высоко. Пробой выхлопной системы, неправильная ликвидация катализатора.

3. Засорена управляющая трубка клапана EGR. продуть трубку.

4. Холостые обороты слишком низкие. (Настроить обороты согласно спецификации).