Тема 5

Тема 5. Забойные двигатели. Классификация двигателей; принципиальная схема двигателя, рабочая характеристика, способы изменения рабочей характеристики

В основе бурения забойными двигателями лежит применение погружного двигателя. Гидравлическим погружным двигателем называют машину, которая преобразует энергию потока жидкости в механическую энергию, а электрическим погружным двигателем — электробур.

По принципу действия различают гидравлические двигатели объемного типа и гидродинамические двигатели.

Объемные двигатели действуют от гидростатического напора в результате наполнения жидкости рабочей камеры и перемещения вытеснителей. Объемные двигатели характеризуются тремя основными признаками:

а) наличие рабочих камер, которые периодический сообщаются со входом или выходом машины, причем жидкость наполняет каждую камеру или выталкивается из не;

б) изменением давления в рабочей камере от начального до конечного постепенно вследствие изменения объема камеры или скачкообразно в результате сообщения камеры с выходом;

в) несущественной зависимостью усилий на рабочих органах двигателя от скорости движения жидкости в камерах.

Гидродинамические двигатели (турбины) функционируют при изменение момента количества движения жидкости в рабочих органах машины. В этом типе гидравлических двигателей ведомое звено совершает вращательное движение. Гидродинамические двигатели характеризуются:

а) рабочие органы двигателя выполнены в виде лопаточного аппарата, состоящего из статора и ротора, обтекаемого жидкостью;

б) в каналах двигателя циркулирует непрерывный поток жидкости;

в) взаимодействие между лопаточным аппаратом и жидкостью носит гидродинамический характер.

В турбинном бурении наибольший крутящий момент обусловлен только сопротивлением породы вращению долота. В турбинном бурение коэффициент передачи мощности от источника энергии к долоту значительно выше, чем в роторном.

Турбобур — машина быстроходная. Поэтому большое значение имеют работы направленные на создание низкооборотных турбобуров, способные эффективно отрабатывать шарошечные долота.

Современный турбобур должен обеспечивать следующие характеристики и функции:

1. Достаточный крутящий момент при удельных расходах жидкости не более 0,07 л/с на 1 см2 площади забоя.

2. Устойчивую работу при частотах вращениях менее 7 с» для шарошечных и 7 — 10 с » для алмазных долот.

3. Максимально возможный КПД.

4. Обеспечение перепада давления на долоте не менее 7МПа.

5. Наработку на отказ не менее 300 ч.

6. Долговечность не менее 2000 ч.

7. Постоянство энергетической характеристики по меньшей мере до наработки на отказ.

8. Независимость энергетической характеристики от давления и температуры окружающей среды.

9. Возможность изменения реологических свойств бурового раствора в процессе долбления.

10.Возможность введения в буровой раствор различных наполнителей и

11 .Возможность осуществления промывки ствола скважины без вращения долота.

12.Возможность проведения замеров траектории ствола скважины в

любой точке вплоть до долота без подъема бурильной колонны.

13. Стопорение выходного вала с корпусом в случае необходимости и

освобождения от стопорения.

14.Гашение вибрации бурильного инструмента.

15.Экономию проведенных затрат на 1 м проходки скважины по сравнению с альтернативными способами и средствами бурения. Понятно, что в одной конструкции все или большую часть этих требований воплотить очень сложно. В то же время целесообразно иметь возможно меньшее число типов турбобуров одинакового диаметра.

Дальнейшее совершенствование конструкций турбобура связано с появлением новых высокопроизводительных шарошечных долот с герметизированными маслонаполненными опорами. Для эффективной отработки этих долот требуются частоты вращения приблизительно 2,5-5 с» . Это привело к созданию ряда новых направлений в конструировании турбобуров: с системой гидродинамического торможения; многосекционных;

с высокоциркулярной турбиной и клапаном-регулятором расхода бурового раствора;

с системой демпфирования вибраций;

с разделенным потоком жидкости и полым валом;

с плавающей системой статора;

с тормозной приставкой гидромеханического типа;

Схема простейших устройств управляемых светом (двигатель, реле)

Система телеуправления моделей с помощью светового луча наиболее простая, так как в качестве передатчика здесь можно использовать обычный карманный фонарик. Не так уж и сложен приемник такой модели. Такая телеаппаратура может быть установлена в различные электрофицированные игрушки, например, машинки с электродвигателем, питающимся от батарейки.

Рассмотрим вначале схему управления миниатюрного электрического моторчика с помощью транзистора. Простая схема такого управления представлена на рис. 22.1. При вращении оси переменного резистора Rl происходит изменение усиления транзистора, а отсюда и изменяется скорость вращения двигателя. Управление с помощью транзистора достаточно удобно и к тому же позволяет удлинить соединяющие провода между резистором и остальной частью схемы. Можно весь механизм, приводящий в движение игрушку, поместить внутри ее, а в руках держать переменный резистор, соединенный с ней длинными проводами. Хотя такая схема управления часто применяется на практике, более эффективным и современным является использование беспроводного управления.

Рис. 22.1. Принципиальная электрическая схема управления электродвигателем

Рис. 22.2. Принципиальная схема устройства управления электродвигателя лучом света

На рис. 22.2 приведена принципиальная схема беспроводного устройства, управляемого лучом света. С правой стороны от пунктирной линии находится обычная цепь моторчика с транзистором, а слева цепь с фотодиодом, которая заменила в предыдущей схеме управления переменный резистор R1. Если теперь осветить фотодиод лучом фонарика, то произойдет уменьшение его сопротивления. Это приведет к изменению сопротивления транзисторной цепи и вызовет быстрое вращение двигателя. Если теперь выключить свет, то двигатель остановится. Телеметрическое устройство собирается на небольшой монтажной планке, которая помещается внутри модели. Наверху модели, в удобном месте с точки зрения освещенности, крепится фотодиод. Модель с такой системой управления работает от луча света, направленного с расстояния до 1,3 м.

Автомат выключения уличного освещения

На таком же принципе можно построить и автомат включения уличного освещения в деревне цли загородном домике (рис. 22.3). Его датчиком служит фоторезистор типа ФС-К1, который, как и в схеме рис. 22.2, включен в цепь базы транзистора VT1. Темновое сопротивление фоторезистора составляет около 500. 800 кОм, а коллекторный ток транзистора VT2 не превышает 3. 4 мА, что недостаточно для срабатывания реле К1.

Рис. 22.3. Принципиальная схема устройства выключения уличного освещения

В это время контакты реле замкнуты и лампочка уличного освещения горит. С наступлением рассвета сопротивление фоторезистора постепенно уменьшается до 70. 100 кОм, а ток в цепи базы транзистора VT1 увеличивается. Это приводит к повышению тока коллектора транзистора VT2 и срабатыванию реле К1, которое размыкает контакты К1.1 и лампа гаснет. Питание устройства построено по бестрансформаторной схеме с использованием гасящего конденсатора С2. В автомате использовано реле К1 типа РЭС-22 (паспорт РФ4.500.131). Конденсатор С2 типа МБГО на напряжение 600 В. Автомат смонтирован в корпусе из пластмассы размером 120x90x30 мм и настройки практически не требует. Для увеличения задержки времени выключения лампы следует уменьшить питающее напряжение до-15. 16 В. Для этого вместо указанных на схеме типов стабилитронов, следует использовать один стабилитрон Д813 или два типа КС 175 (или ранних выпусков Д808).

Литература: В.М. Пестриков. Энциклопедия радиолюбителя.

Принципиальные схемы КШМ. Компоновочные схемы двигателей

Б елорусский Национальный Технический Университет

Кафедра «Двигатели внутреннего сгорания»

Отчет по ознакомительной (учебной) практике

Проходил: Куделко В. В.

Руководитель: Хатянович В. И.

Оглавление

Принципиальные схемы КШМ 3

1. Общие принципы конструирования и расчетов 3

2. Компоновочные схемы двигателей 4

Принципиальные схемы КШМ

1. Общие принципы конструирования и расчетов

Создание современного двигателя внутреннего сгорания -сложный процесс, в котором участвуют различные специалисты. Центральное место в этом процессе занимает разработка конструкторского проекта.

Конструирование двигателя заключается в инженерной разработке его конструкции. Научно-технический прогресс требует от конструкторов создания двигателей с высокими значениями основных показателей, главными из которых являются экономичность, надежность, ресурс, материалоемкость, доступность изготовления и простота обслуживания. Для того чтобы создаваемый двигатель удовлетворял перечисленным требованиям, необходимо при его проектировании использовать новые конструкторские решения. Это не отрицает преемственности конструкции и возможности применения хорошо зарекомендовавших себя конструкций, а также узлов и деталей.

Научно-технический прогресс в области двигателестроения зависит от развития отраслей, поставляющих материалы, комплектующие изделия, топлива и масла. Он осуществляется по комплексным планам, разрабатываемым на основе перспективных типажей двигателей, под которыми понимается обоснованная совокупность минимального числа типов и размеров двигателей. Типаж определяется мощностным рядом, в который входят двигатели, одинаковые по компоновке и конструкции основных узлов и деталей. Целесообразно, чтобы вновь создаваемый двигатель являлся одним из элементов мощностного ряда, что обусловит сокращение сроков освоения новой конструкции и повышение качества изготовления двигателя. Однако несмотря на все преимущества, связанные с внедрением разработанных типажей, в качестве базовой модели может быть принята принципиально новая и целесообразная с технико-экономической точки зрения конструкция двигателя.

При создании новых двигателей и их семейств большое внимание уделяется степени их стандартизации и унификации, которая оценивается долей стандартизованных и унифицированных элементов во всей конструкции двигателя. Степень унификации должна определяться оптимальностью общего решения компоновки конструкции и ее экономической целесообразностью.

Непрерывное форсирование современных двигателей по удельной мощности сопровождается ростом температур и напряжений в их деталях. Поэтому большую роль при создании современных двигателей приобретают расчеты на прочность.

Расчет на прочность деталей двигателя включает следующие основные этапы: составление расчетной схемы, отражающей наиболее существенные особенности конструкции и условий нагружения деталей; анализ этой схемы с помощью современных методов расчета; формулировку на основе проведенного анализа практических выводов применительно к реальной конструкции. Используемые ранее (при малых и средних уровнях форсирования), часто очень упрощенные, методы расчета на прочность деталей двигателя не вызывали возражений, так как заложенные в самих конструкциях двигателей запасы прочности при средних параметрах рабочего процесса были велики. В настоящее время требуются методы расчета, значительно более точно учитывающие геометрию деталей и условия их нагружения.

Особенности проектирования современных двигателей, предусматривающего (наряду с повышением качества) снижение его сроков при усложнении конструкции двигателя, обусловили создание автоматизированного проектирования. При этом особенно возрастает роль расчетов, которые должны быть ориентированы на систематическое применение ЭВМ и выполнены на качественно новом, более высоком уровне.

2. Компоновочные схемы двигателей

Разнообразие областей применения двигателей внутреннего сгорания и, следовательно, требований, предъявляемых к их конструкции, обусловливает сложность построения классификационной схемы двигателей по конструктивным признакам.

Основной задачей при разработке классификационных схем является отбор нескольких общих признаков, на базе которых может быть проведено построение частных классификаций. Для выявления этих признаков следует проанализировать требования, предъявляемые к двигателям в зависимости от их назначения.

Простота конструкции двигателя определяется необходимостью, с одной стороны, облегчения его производства и эксплуатации, а с другой-повышения надежности.

Размеры двигателя и его масса зависят от общей компоновки двигателя, конструктивных форм и размеров остова. Поэтому целесообразно в качестве основы для классификации двигателей выбрать прежде всего геометрические признаки, и в частности расположение в пространстве геометрических осей главнейших его деталей.

Как правило, современные двигатели внутреннего сгорания имеют механизмы для преобразования возвратно-поступательного движения поршня во вращательное движение вала. К без-вальным двигателям относятся только свободнопоршневые генераторы газа, дизель-компрессоры, дизель-молоты и двигатель-трамбовка.

Один из основных факторов, определяющих конфигурацию двигателя,-расположение и число рабочих цилиндров. В двигателях с валом, но без кривошипно-шатунного механизма (с наклонной или иной шайбой) оси цилиндров расположены параллельно оси вала.

Если оси трех и более цилиндров находятся в одной плоскости, перпендикулярной оси вала, то они образуют так называемую звезду. Комбинирование отдельных цилиндров производят чаще всего вдоль коленчатого вала. Конструкцию, в которой звезды расположены вдоль коленчатого вала, называют многорядной звездой. В многорядных звездообразных двигателях оси цилиндров соседних звезд, в частности при в оздушном охлаждении, могут быть смещены на половину угла между цилиндрами.

оздушном охлаждении, могут быть смещены на половину угла между цилиндрами.

Формы конструкций двигателей зависят от взаимного расположения деталей, механизмов и вспомогательных агрегатов. Общая компоновка может зависеть, например, от числа и расположения распределительных валов (верхнее или нижнее), от расположения агрегатов воздухоснабжения и т. д. Хотя эти факторы не являются основными, тем не менее их следует учитывать при классификации отдельных узлов, систем вспомогательных агрегатов и устройств.

О днорядные двигатели характеризуются простотой конструкции и сравнительно высокой технологичностью изготовления. Указанные преимущества, а также большой опыт построения и эксплуатации двигателей с вертикально расположенными цилиндрами обусловливают широкое применение подобных двигателей.

днорядные двигатели характеризуются простотой конструкции и сравнительно высокой технологичностью изготовления. Указанные преимущества, а также большой опыт построения и эксплуатации двигателей с вертикально расположенными цилиндрами обусловливают широкое применение подобных двигателей.

О  сновное преимущество V -образных двигателей перед однорядными такой же мощности-меньшие размеры и в первую очередь меньшая длина, вследствие чего увеличена жесткость таких ответственных деталей, как картера (блок-картера), крышки (головки) цилиндров и коленчатого вала. Наиболее часто применяемый угол между осями цилиндров 45-90°. Он определяется назначением двигателя, требованиями к размерам и порядком работы цилиндров, расположенных в одном ряду. Там, где основное требование-уменьшение размеров и в первую очередь высоты, этот угол может быть и больше 90°.

сновное преимущество V -образных двигателей перед однорядными такой же мощности-меньшие размеры и в первую очередь меньшая длина, вследствие чего увеличена жесткость таких ответственных деталей, как картера (блок-картера), крышки (головки) цилиндров и коленчатого вала. Наиболее часто применяемый угол между осями цилиндров 45-90°. Он определяется назначением двигателя, требованиями к размерам и порядком работы цилиндров, расположенных в одном ряду. Там, где основное требование-уменьшение размеров и в первую очередь высоты, этот угол может быть и больше 90°.

Аналогичные преимущества имеют двигатели с W -образно расположенными цилиндрами (рис. 3), но большого распространения они не получили, главным образом вследствие сложности конструкции шатунов, подшипников и других узлов и деталей. Однако в последнее время конструкторы вновь стали применять эту схему.

В некоторых случаях двигатели выполняют с Х-образно расположенными цилиндрами (рис. 4). Такие двигатели имеют небольшие размеры по длине. Детали кривошипно-шатунного механизма, корпуса и распределительного механизма в этом случае имеют очень сложную конструкцию. Углы между осями цилиндров могут быть или разными (рис. 4), например 45, 60 и 120°, или одинаковыми.

В установках различного назначения применяют также двигатели с горизонтальными противолежащими цилиндрами (рис. 5). Для машин наземного транспорта небольшая высота двигателя данного типа и удобство размещения его в машине являются в некоторых случаях несомненными преимуществами по сравнению с двигателями, имеющими вертикально или V -образно р асположенные цилиндры.

асположенные цилиндры.

В двигателях со звездообразно расположенными цилиндрами (рис. 6) проще осуществлять воздушное охлаждение, чем в двигателях с цилиндрами, расположенными в ряд. Однако, как правило, шатуны и коленчатые валы звездообразных дви

г ателей очень нагружены и имеют сложную конструкцию. Последнее особенно характерно для двигателей с цилиндрами расположенными в виде многорядной звезды (рис. 7), которые обладают меньшими размерами и массой при большей мощности по сравнению с другими одновальными двигателями

ателей очень нагружены и имеют сложную конструкцию. Последнее особенно характерно для двигателей с цилиндрами расположенными в виде многорядной звезды (рис. 7), которые обладают меньшими размерами и массой при большей мощности по сравнению с другими одновальными двигателями

В  связи с необходимостью создания мощных быстроходных двигателей значительное внимание уделяется двухвальным и многовальным конструкциям. Конструктивные схемы подобных двигателей весьма разнообразны. Двухвальные двигатели могут быть выполнены сдвоенными с двумя рядами параллельно расположенных цилиндров (рис. 8). В этом случае два коленчатых вала соединены между собой зубчатой передачей. Необходимо отметить также двигатели с Н-образно (рис. 9) и I -образно расположенными цилиндрами. Наконец, цилиндры могут быть расположены под углом и иметь общую (для двух цилиндров) камеру сгорания.

связи с необходимостью создания мощных быстроходных двигателей значительное внимание уделяется двухвальным и многовальным конструкциям. Конструктивные схемы подобных двигателей весьма разнообразны. Двухвальные двигатели могут быть выполнены сдвоенными с двумя рядами параллельно расположенных цилиндров (рис. 8). В этом случае два коленчатых вала соединены между собой зубчатой передачей. Необходимо отметить также двигатели с Н-образно (рис. 9) и I -образно расположенными цилиндрами. Наконец, цилиндры могут быть расположены под углом и иметь общую (для двух цилиндров) камеру сгорания.

О  собо следует остановиться на конструктивных схемах двухтактных двигателей с противоположно движущимися поршнями. Одновальные двигатели с противоположно движущимися поршнями могут быть:

собо следует остановиться на конструктивных схемах двухтактных двигателей с противоположно движущимися поршнями. Одновальные двигатели с противоположно движущимися поршнями могут быть:

с одним коленчатым валом-тронковые (рис. 10 а) и крейцкопфные (рис. 10,6);

с двумя коленчатыми валами и цилиндрами, расположенными в ряд (цилиндры могут быть расположены вертикально, как показано на рис. На, или горизонтально);

с двумя коленчатыми валами и сдвоенными, ромбообразно расположенными цилиндрами; с тремя коленчатыми валами, двумя рабочими полостями и V -образно расположенными перевернутыми цилиндрами (рис. 12);

с тремя коленчатыми валами, тремя рабочими полостями и осями цилиндров, образующими треугольник (рис. 13);

с

цилиндрами, оси которых параллельны оси вала, и наклонными вращающимися или качающимися шайбами для передачи вращения валу.

цилиндрами, оси которых параллельны оси вала, и наклонными вращающимися или качающимися шайбами для передачи вращения валу.

Одновальные двигатели с противоположно движущимися поршнями (см. рис. 10) имеют в основном валы с тремя коленами на каждый цилиндр. При этом два боковых колена, расположенных под углом, близким к 180°, к среднему (основному) колену, связаны с верхним поршнем через траверсу и длинные тяги.

Двигатели, выполненные по схеме, показанной на рис. 13, имеют меньшие размеры и большую мощность. Они отличаются сложностью некоторых узлов, в частности корпуса, и невозможностью доступа к деталям (например, к некоторым насосам и форсункам) со стороны внутренней полости. В этих двигателях один из поршней цилиндра управляет впуском, другой-выпуском. Причем поршень, управляющий выпуском, омывается выпускными газами и находится в особо тяжелых условиях. Так как кривошипы каждого цилиндра смещены один относительно другого на угол, отличающийся от 180° на 10-15°, с коленчатого вала, управляющего выпуском, снимается большая мощность, и этот вал оказывается более нагруженным. В двигателях, выполненных по схемам, приведенным на рис. 12 и 13, можно уравнять мощности, снимаемые с коленчатых валов, присоединяя к одному колену вала поршень, управляющий выпуском, и поршень, управляющий впуском. Рассмотренные схемы не исчерпывают всех возможных рациональных компоновок, характеризуемых различным расположением и числом цилиндров и валов. По этим схемам вы-

полняют как четырехтактные (см. рис. 1-9), так и двухтактные двигатели.

Почти все двигатели внутреннего сгорания-двигатели простого действия. В таких двигателях можно применять тронко-вую конструкцию поршня, что обусловливает уменьшение габаритных размеров (главным образом в направлении оси цилиндра) и массы поступательно движущихся деталей, а также большую простоту конструкции.

При больших мощностях малооборотные двигатели простого действия выполняют с крейцкопфом в основном для обеспечения большей надежности при эксплуатации и создания лучших условий работы поршневой группы. Принцип двойного действия позволяет увеличить мощность двигателя в 1,5-1,8 раза при относительно небольшом увеличении его массы. Однако в настоящее время двигатели двойного действия (обычно двухтактные) не выпускают, так как они характеризуются сложностью конструкции, очень тяжелыми условиями работы поршневой группы, штока и других деталей. В таких двигателях трудно обеспечить хорошее качество процессов газообмена и особенно смесеобразования в полости цилиндра, через которую проходит шток. Применение же наддува позволяет получить необходимую мощность и в более простых по конструкции двигателях простого действия.

Литература

«Автомобильные двигатели» 2-е изд.

«Автомобильные двигатели. Теория, расчёт и конструирование» под редакцией Ховаха ,Самойловича

Что такое принципиальная схема двигателя

Двигатель, вращающий шпиндель жесткого диска (или CD/DVD-ROM)- это синхронный трёхфазный мотор постоянного тока.

Раскрутить такой двигатель можно подключив его к трём полу мостовым каскадам, которые управляются трёхфазным генератором, частота которого при включении очень мала, а затем плавно повысится до номинальной. Это не лучшее решение задачи, такая схема не имеет обратной связи и следовательно частота генератора будет повышаться в надежде, что двигатель успевает набрать обороты, даже если на самом деле его вал неподвижен. Создание схемы с обратной связью потребовало бы применения датчиков положения ротора и несколько корпусов ИМС не считая выходных транзисторов. CD/DVD-ROM уже содержат датчики холла, по сигналам которых можно определить положение ротора двигателя, но иногда, совсем не важно точное положение и не хочется впустую тянуть «лишние провода».

К счастью, промышленность выпускает готовые однокристальные драйверы управления, которым к тому же им не требуются датчики положения ротора, в роли таких датчиков выступают обмотки двигателя. Микросхемы управления трёхфазными двигателями постоянного тока, которым не требуются дополнительные датчики (датчиками являются сами обмотки двигателя): TDA 5140; TDA 5141; TDA 5142; TDA 5144; TDA 5145 и конечно же LB 11880. (Есть и некоторые другие, но в другой раз.)

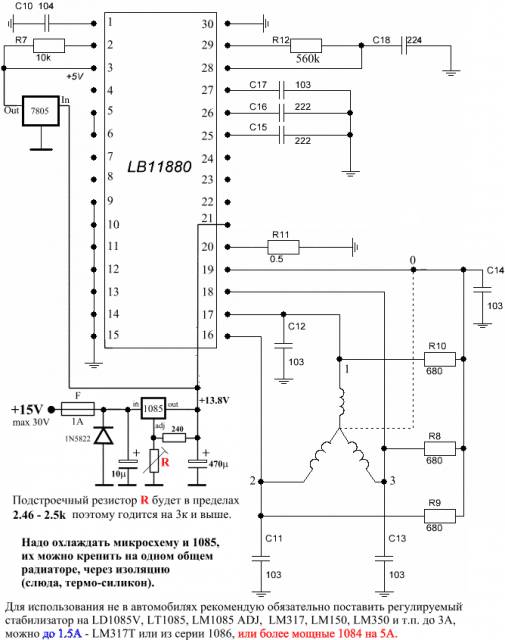

Принципиальная схема подключения двигателя к микросхеме LB11880.

Изначально, эта микросхема предназначена для управления двигателем БВГ видеомагнитофонов, в ключевых каскадах у неё биполярные транзисторы а не MOSFET. В своих конструкциях, я использовал именно эту микросхему, она во-первых, оказалась в наличии в ближайшем магазине, во-вторых, её стоимость была ниже (хоть и не на много), чем у прочих микросхем из выше приведенного списка.

Собственно, схема включения двигателя:

Если ваш двигатель вдруг имеет не 3 а 4 вывода, то подключать его следует согласно схеме:

И ещё одна более наглядная схема, адаптированная для использования в автомобиле.

Немного дополнительной информации об LB11880 и не только

Двигатель, подключенный по указанным схемам будет разгоняться до тех пор, пока либо не наступит предел по частоте генерации VCO микросхемы, которая определяется номиналами конденсатора подключенного к выводу 27 (чем его ёмкость меньше, тем выше частота), либо двигатель не будет разрушен механически. Не следует слишком уменьшать ёмкость конденсатора подключенного к выводу 27, так как это может затруднить пуск двигателя.

Как регулировать скорость вращения?

Регулировка скорости вращения производится изменением напряжения на выводе 2 микросхемы, соответственно: Vпит — максимальная скорость; 0 — двигатель остановлен.

Однако, необходимо отметить, что плавно регулировать частоту просто применив переменный резистор не удастся, так как регулировка не линейна и происходит в меньших пределах чем Vпит — 0, по этому лучшим вариантом будет подключение к этому выводу конденсатора на который через резистор, например от микроконтроллера подаётся ШИМ сигнал ну или ШИМ регулятор на всемирно известном таймере NE 555(таких схем в инете полно)

Для определения текущей частоты вращения следует использовать вывод 8 микросхемы, на котором при вращении вала двигателя присутствуют импульсы, по 3 импульса на 1 оборот вала.

Как задать максимальный ток в обмотках?

Известно, что трёхфазные двигатели постоянного тока потребляют значительный ток вне своих рабочих режимов (при питании их обмоток импульсами заниженный частоты). Для выставления максимального тока в данной схеме служит резистор R1. Как только падение напряжения на R1 и следовательно на выводе 20 станет более 0.95 вольта, то выходной драйвер микросхемы прерывает импульс. Выбирая значение R1, учитывайте, что для данной микросхемы максимальный ток не более 1.2 ампера, номинальный 0.4 ампера.

Параметры микросхемы LB11880

Напряжение питания выходного каскада (вывод 21): 8 . 13 вольт (максимально 14.5);

Напряжение питания ядра (вывод 3): 4 . 6 вольт (максимально 7);

Максимальная рассеиваемая микросхемой мощность: 2.8 ватта;

Диапазон рабочих температур: -20 . +75 градусов.

Вот этот диск (правда когда на нём ещё не было медных болтов), казалось бы мелкий и чахлый двигатель от старенького винчестера на 40Гб, рассчитанный на 7200 оборотов/мин (RPM) умудрялся разгоняться примерно до 15000 . 17000 оборотов/мин, если не ограничивать его скорость. Так что область применения двигателей от завалящих винчестеров, думаю весьма обширна. Точило/дрель/болгарку конечно не сделать, даже не думайте, но без особой нагрузки, двигатели способны на многое.

Ф айловый архив для самостоятельной сборка качаем >