Что надо знать про мощность и крутящий момент в автомобиле

Что надо знать про мощность и крутящий момент в автомобиле

Мощность двигателя – это величина, показывающая, какую работу способен совершить мотор в единицу времени. То есть то количество энергии, которую двигатель передает на трансмиссию за определенный временной промежуток. Измеряется в киловаттах (кВт) или лошадиных силах (л. с.).

Как рассчитывается мощность двигателя?

Расчет мощности мотора проводится несколькими способами. Самый доступный способ – через крутящий момент. Умножаем крутящий момент на угловую скорость – получаем мощность двигателя.

N_дв=M∙ω=2∙π∙M∙n_дв

N_дв – мощность двигателя, кВт;

M – крутящий момент, Нм;

ω – угловая скорость вращения коленчатого вала, рад/сек;

π – математическая постоянная, равная 3,14;

n_дв – частота вращения двигателя, мин-1.

Мощность рассчитывается и через среднее эффективное давление. Камера сгорания имеет определенный объем. Разогретые газы воздействуют на поршень в цилиндре с определенным давлением. Двигатель вращается с некоторой частотой. Произведение объема двигателя, среднего эффективного давления и частоты вращения, поделенное на 120, и даст теоретическую мощность двигателя в кВт.

N_дв=(V_дв∙P_эфф∙n_дв)/120

V_дв – объем двигателя, см3;

P_эфф – эффективное давление в цилиндрах, МПа;

120 – коэффициент, применяемый для расчета мощности четырехтактного двигателя (у двухтактных ДВС этот коэффициент равен 60).

Для расчета лошадиных сил киловатты умножаем на 0,74.

N_(дв л.с.)=N_дв∙0,74

N_дв л.с. – мощность двигателя в лошадиных силах, л. с.

Другие формулы мощности двигателя используются в реальных расчетах реже. Эти формулы включают в себя специфичные переменные. И чтобы измерить мощность двигателя по другим методикам, нужно знать производительность форсунок или массу потребленного двигателем воздуха.

На практике расчет мощности автопроизводители выполняют эмпирическим способом, то есть замеряют на стенде и строят график зависимости по факту, на основании полученных во время испытаний показателей.

Мощность двигателя – величина непостоянная. Для каждого мотора есть кривая, которая отображает на графике зависимость мощности от частоты вращения коленчатого вала. До определенного пика, примерно до 4-5 тысяч оборотов, мощность растет пропорционально оборотам. Далее идет плавное отставание роста мощности, кривая наклоняется. Примерно к 7-8 тысячам оборотов мощность идет на спад. Сказывается перекрытие клапанов на большой частоте вращения коленвала и падение КПД мотора из-за недостаточно интенсивного газообмена.

Чтобы узнать мощность двигателя, обратитесь к инструкции по эксплуатации авто. В разделе с техническими характеристиками мотора будет указана мощность и обороты, при которых она достигает пикового значения. Если мощность указана киловаттах, чтобы рассчитать лошадиные силы двигателя, воспользуйтесь приведенной выше формулой. В некоторых случаях автопроизводитель предоставляет график, на котором есть зависимость мощности двигателя и крутящего момента от частоты оборотов.

Видео: Простыми словами без сложных формул и расчетов, что такое мощность, крутящий момент и обороты двигателя.

Мощность ДВС определяет, насколько быстро автомобиль способен передвигаться или ускоряться (совершать работу). Полезная мощность двигателя рассчитывается с учетом потерь в трансмиссии, то есть указывает, сколько от изначальной мощности мотора по факту доходит до колес авто.

Что такое крутящий момент

Крутящий момент в двигателе автомобиля – это вращающая сила, которая численно равна произведению приложенной силы (давление раскаленных газов на поршень) на плечо (расстояние между осями коренных и шатунных шеек коленчатого вала в проекции, перпендикулярной оси вращения коленвала). Измеряется крутящий момент в ньютонах на метр (Нм).

Крутящий момент ДВС зависит от силы давления на поршень и расстояния между коренными и шатунными шейками. Зависимость здесь прямая. Чем больше плечо и чем больше давление на поршень – тем больше крутящий момент двигателя.

У дизельных двигателей степень сжатия больше. Больше и ход поршня в цилиндре (при равном с бензиновым мотором диаметре цилиндров). А это значит, что и расстояние между коренными и шатунными шейками будет больше. То есть длиннее плечо. За счет большей степени сжатия при рабочем такте у дизелей выше сила, давящая на поршень. Крутящий момент в дизельных моторах при прочих равных больше, чем в бензиновых.

Крутящий момент влияет на то, сколько энергии отдает мотор в текущий момент времени. Крутящий момент есть та величина, которая определяет фактически передаваемую в данный момент времени энергию на трансмиссию. Чем больше момент, тем сильнее тяга двигателя при текущих оборотах.

Что лучше: мощность или крутящий момент

Мощность и крутящий момент двигателя – величины взаимосвязанные. Это хорошо видно в формуле из первого пункта.

Пик крутящего момента на графике зависимости от частоты вращения мотора появляется раньше, чем пик мощности. Это справедливо как для дизельных, так и для бензиновых моторов. Однако у дизелей крутящий момент достигается раньше, и плато (интервал частоты вращения при пиковом значении) длиннее. У бензиновых ДВС мощность выше, хотя для ее достижения нужно раскрутить мотор почти до максимальных оборотов.

Сказать определенно, что лучше: мощность или крутящий момент, нельзя. Все зависит от случая. Трансмиссия современного авто способна трансформировать эти величины под требуемые условия. Поясним на примерах.

Для тяжелой техники, которой важна тяга в широком диапазоне оборотов, важнее крутящий момент. Мотор должен хорошо тянуть. Раскручивать его до предельных оборотов не нужно. Отчасти поэтому почти вся коммерческая техника оснащается дизельными моторами.

В гоночных автомобилях важнее мощность. Моторы этих авто по оборотам пилоты во время заездов держат в красной зоне. Двигатель отдает максимальную мощность. А трансмиссия преобразовывает мощность в тягу.

Для гражданских авто важен стиль вождения. Для езды на автомате подойдут оба мотора. Автоматическая трансмиссия будет держать мотор в диапазоне оборотов, при которых двигатель отдает максимум своего потенциала.

Для агрессивной езды на механике с раскручиванием двигателя в красную зону тахометра лучше подойдет бензиновый мотор. Но в этом случае нужно понимать, что для получения максимальной производительности от мотора потребуется держать его на пике оборотов и часто переключать передачи. Пик мощности у бензинового ДВС имеет малый диапазон и находится около максимальных оборотов. Для уверенных обгонов и ускорений нужно будет понижать передачу и раскручивать двигатель.

Для размеренной езды, особенно в городе, больше подходит дизель. Для обгона на дизельном авто зачастую не потребуется переходить на пониженную передачу, а высокий крутящий момент в широком диапазоне оборотов позволит реже переключаться.

Тюнинг двигателя: больше мощности, меньше расход топлива, более высокая производительность!

Существует ряд заводских настроек, которые позволяют работать автомобилю в режиме, который задал производитель. Большинство автомобилей настроены на среднестатистические погодные и дорожные условия, однако они могут оказаться неэффективными в условиях сурового сибирского холода или пустынной жары.

Заводские настройки требуют высокой производительности и всегда в случае сброса могут быть возвращены на автомобиль профессионалами. Благодаря этой калибровке производители достигают компромисса между производительностью и сроком службы при условиях минимального обслуживания.

Варианты настройки

Настройка не ограничивается механическим вмешательством в двигатель. Вмешательство может представлять собой установки турбокомпрессоров, компрессоров и установок по впрыску закиси азота. Однако технологии не стоят на месте и поэтому существуют более новые способы повысить производительность автомобиля.

В наши дни настройка двигателя в основном связана с изменениями в электронном управлении. Это самый быстрый, самый дешевый и простой способ повысить производительность автомобиля.

На сегодняшний день особо эффективными являются:

- настройка микросхем;

- изменение системы впрыска топлива;

- изменение размеров камер сгорания.

Мы будем рассматривать электронные способы повышения производительности.

Два способа настройки микросхем

Настройка микросхемы на самом деле представляет собой два разных подхода к повышению производительности двигателя:

- Установка дополнительного блока управления;

- Оптимизация карты.

Разница заключается как в сложности работы, так и в ценовой политике. Установка дополнительного контроллера занимает всего несколько минут и стоит около 300 евро. Оптимизация карты — процесс, который может быть выполнен только в специализированной мастерской. Это занимает несколько часов и стоит от 600 до 1500 евро .

Посмотрев данное видео, вы можете узнать, как на примере Ниссана Альмеры можно произвести тюнинг мотора и экономить расхд:

Установка дешевых блоков управления всегда связана с высоким риском. Выигрыш в дополнительной энергии очень велик и может оказаться не подходящим именно для вашей модели двигателя. С дешевыми дополнительными блоками полная поломка мотора – это лишь вопрос времени.

Дополнительный блок управления

Дополнительный блок управления

Оптимизация карты – более простая, надежная, но и более дорогая услуга. В этом случае уже имеющийся блок управления перепрограммируется для получения со стороны двигателя оптимальной мощности. Компетентность и работа могут быть хорошо оплачены специализированными мастерскими. Результат, однако, можно увидеть почти сразу: мощность двигателя возрастает на 30-35 л.с.

Что важнее — крутящий момент или лошадиные силы?

Обычно при оценке характеристик того или иного автомобиля в первую очередь мы обращаем внимание на мощность двигателя или количество лошадиных сил. Но не менее важной характеристикой является крутящий момент. Давайте разберемся, в чем разница между ними.

Появившаяся задолго до первого механического транспортного средства «лошадиная сила» условна, так как определяет относительный уровень производительности среднестатистической лошади путем определения работы, необходимой для поднятия 75–килограммового груза на один метр за одну секунду.

Шотландский инженер Джеймс Уатт ввел новую единицу измерения мощности в лошадиную силу, но в системе СИ единицу мощности назвали уже в его честь — ватт (Вт). 1 киловатт (кВт) равен 1,36 л. с. Но в обычной жизни лошадиные силы оказались как-то ближе к народу, поэтому мы получаем письма с налогом за количество лошадиных сил в наших автомобилях, а не за киловатт и хвастаемся друзьям именно количеством«лошадей». Лошадиная сила остается очень популярной внесистемной единицей измерения мощности для транспортных средств. Кстати, типичная лошадь имеет предельную мощность порядка 13–15 лошадиных сил, как это ни забавно. Во всяком случае, на диностенде в режиме 5–минутной нагрузки она может выдать примерно столько. А тягловые тяжеловесы способны выдать даже в даже за 25 сил на такой отрезок времени.

А сам автомобиль тянет вперед не сама мощность, а крутящий момент, выдаваемый силовым агрегатом. И именно с ним мы сталкиваемся каждый день в обычной жизни чаще. Например, открывая крышку пластиковой бутылки, вы используете именно крутящий момент, именуемый также моментом силы или вращательным моментом. Ведь вряд ли вы проверяете, как быстро открутили крышку?

Крутящий момент измеряется в ньютон-метрах (Н·м). И он тесно связан с мощностью, ведь для двигателя с вращающимся валом мощность на любых оборотах легко рассчитать, зная момент. И наоборот, зная мощность, можно подсчитать момент. Упрощенная формула его расчета выглядит так:

P = M x 9549 x N

где P — это мощность двигателя в киловаттах (кВт), а N — это количество оборотов коленчатого вала в минуту.

Мощность демонстрирует количество работы, которое выполняет двигатель за промежуток времени, а крутящий момент отражает способность силового агрегата эту работу совершить. Например, ускорение машины в каждый момент времени при постоянном передаточном отношении трансмиссии пропорционально крутящему моменту. А вот время разгона с одной скорости до другой, именно мощности двигателя в этом диапазоне оборотов, иначе говоря, проделанной работе. В общем-то, всем изучавшим физику в школе это покажется очевидным, но, к сожалению, не все помнят или не соотносят знания теоретического курса и примеры из реальной жизни.

Уверен, многие автолюбители даже не обращают внимание на значение крутящего момента в списке технических характеристик автомобиля и на обороты, при которых он достигается. А ведь чем выше крутящий момент и с чем более низких оборотов он достигается, тем приятнее и «эластичнее» ощущается двигатель, тем выше его реальная мощность на промежуточных режимах. Именно поэтому дизельные двигатели с турбонаддувом зачастую кажутся более приятными в обращении, чем более форсированные атмосферные бензиновые, которые необходимо «крутить» в отсечку ради достижения максимальной динамики разгона. И именно по этой причине тот, кто вкусил радости хорошего двигателя с турбонаддувом, уже не очень хочет пересаживаться на атмосферные, которые даже при схожей мощности «едут» ощутимо хуже.

Почему же такое внимание уделяется именно максимальной мощности? Дело в том, что владельца машины редко волнует максимальное ускорение автомобиля на скорости 20 или 30 километров в час, как физическая величина. Его, скорее всего, интересует динамика разгона в диапазоне 0–100, 80–120 или 100–200, а не абстрактное ускорение. А в этом случае речь идет о приращении кинетической энергии автомобиля, а значит, о проделанной двигателем работе. Которая зависит именно от мощности. В случае с идеальной трансмиссией проделанная работа будет прямо пропорциональна максимальной мощности мотора.

Вот только машин с идеальными трансмиссиями не бывает, если это не карьерные самосвалы с электропередачей, а значит, важна не только максимальная мощность, но и мощность во всем диапазоне оборотов, в котором вынужденно будет работать двигатель при таком разгоне. Оценить ее можно по графику внешней скоростной характеристики автомобиля, так называемой ВСХ, зная передаточное отношение трансмиссии на каждой передаче и предельные обороты мотора. А косвенно понять, насколько мощным будет мотор на промежуточных оборотах, позволяют именно данные по максимальному крутящему моменту и оборотам, при которых он достигается. Ведь чем выше момент на всех оборотах ниже максимальной мощности, тем ближе мощность на этих оборотах к максимально возможной и тем большую работу сможет проделать двигатель. Сложно? Тогда просто используйте эмпирическое правило, упомянутое выше.

Главное, помните, что мощность и крутящий момент — зависящие друг от друга величины, поэтому всегда важно и то, и другое.

Эффективность и надежность электродвигателя: Новый подход к контролю соответствует реальным условиям работы

Электродвигатели являются важнейшим элементом многих промышленных процессов, они потребляют до 70 % от общего количества энергии на промышленном предприятии и до 46 % от общего количества производимого электричества в мире. Учитывая то, насколько большую роль электродвигатели играют в промышленных процессах, стоимость простоев, связанных с их неисправностью, может измеряться десятками тысяч долларов в час. Обеспечение эффективной и надежной работы электродвигателей — это одна из наиболее важных задач, которую ежедневно решают технические специалисты и инженеры по обслуживанию.

Эффективное использование электричества — это не просто «полезно». Во многих ситуациях от энергоэффективности зависит, прибыльной или убыточной является компания. Поскольку электродвигатели потребляют на промышленных объектах столь значительное количество энергии, эффективность их использования стала основным фактором, от которого зависит экономия и поддержание прибыльности. Кроме того, из-за желания обеспечить экономию посредством увеличения эффективности и снизить зависимость от природных ресурсов многие компании начинают следовать промышленным стандартам, таким как ИСО 50001. Стандарт ИСО 50001 устанавливает основные положения и требования для организации, внедрения и поддержания системы управления энергопотреблением, призванной обеспечить постоянную экономию.

Традиционные методы проверки электродвигателей

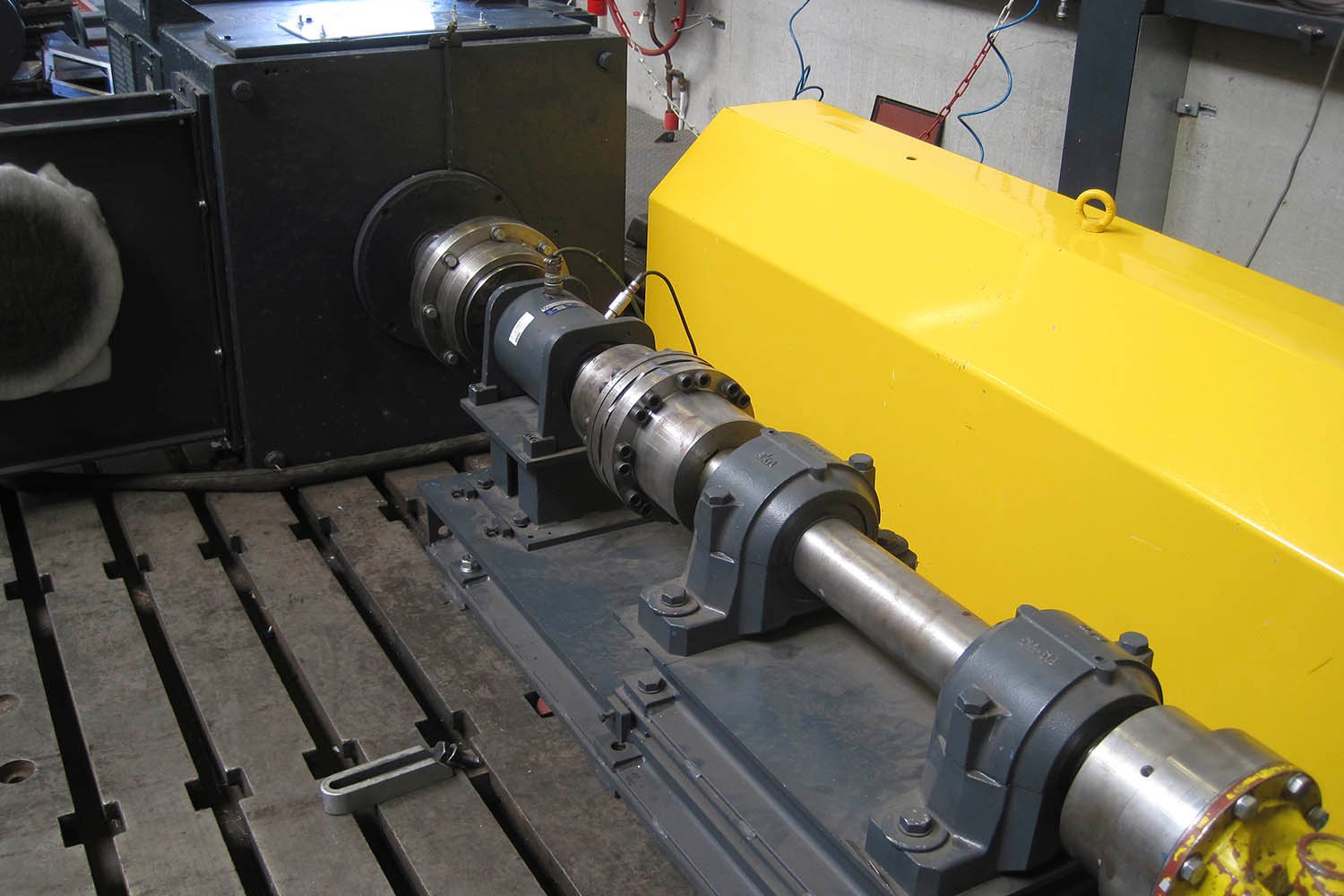

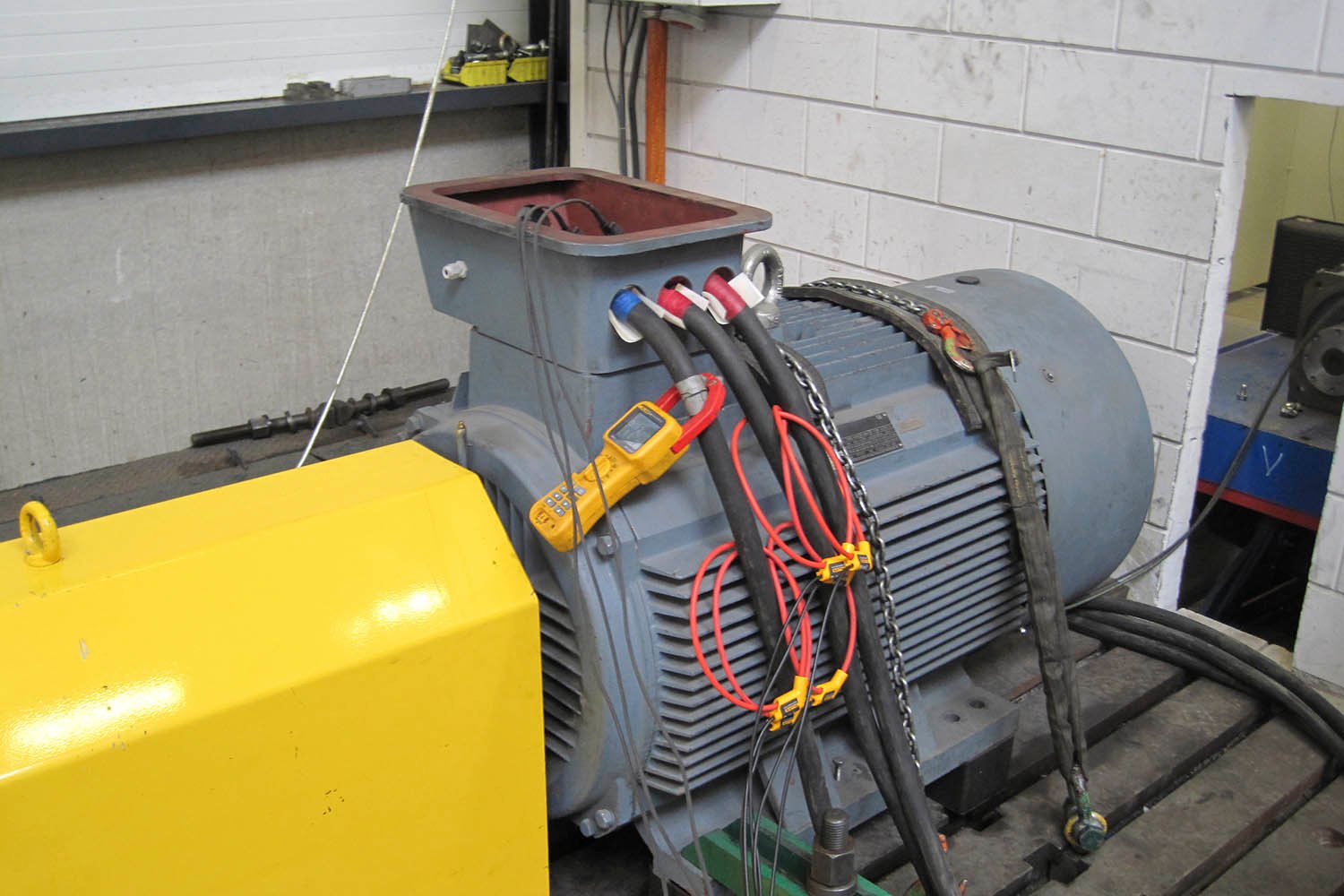

Традиционный метод проверки производительности и КПД электродвигателей тщательно разработан, но его организация может быть связана с большими расходами, а реализация в рамках рабочих процессов трудноосуществима. Часто для проверки производительности электродвигателя требуется даже полное отключение системы, что может привести к дорогостоящему простою. Чтобы определить КПД электродвигателя, необходимо измерить широкий диапазон динамических рабочих параметров — как для входной электрической мощности, так и для выходной механической мощности. Для измерения характеристик производительности электродвигателя традиционным методом сначала техническим специалистам необходимо установить электродвигатель на испытательный стенд. Испытательный стенд представляет собой проверяемый электродвигатель, закрепленный на генераторе или на динамометре.

Затем с помощью вала проверяемый электродвигатель соединяют с нагрузкой. На валу закреплен датчик скорости (тахометр), а также комплект датчиков крутящего момента, которые предоставляют данные, позволяющие рассчитывать механическую мощность. Система предоставляет различные данные, включая данные о скорости, крутящем моменте и механической мощности. Некоторые системы также позволяют измерять электрическую мощность, благодаря чему можно рассчитать КПД.

КПД вычисляется по формуле:

Механическая мощность

Электрическая мощность

Во время проверки нагрузка изменяется, что позволяет определять КПД для различных режимов работы. Система испытательного стенда может показаться достаточно простой, однако с ее использованием связано несколько характерных недостатков:

- Электродвигатель необходимо снять с места использования.

- Значения нагрузки электродвигателя не являются по-настоящему репрезентативными, поскольку не характеризуют производительность электродвигателя во время реальной работы.

- Во время проведения проверки работу необходимо приостановить (что создает простой), либо необходимо временно установить сменный электродвигатель.

- Датчики крутящего момента отличаются высокой стоимостью и ограниченным рабочим диапазоном, поэтому для проверки различных электродвигателей может потребоваться несколько датчиков.

- Испытательный стенд, на котором можно проверять широкий диапазон электродвигателей, имеет высокую стоимость. Такие испытательные стенды обычно используются специалистами по ремонту электродвигателей или исследовательскими организациями.

- Не учитываются «реальные» рабочие условия.

Параметры электродвигателей

Электродвигатели могут предназначаться для различных областей применения с различными нагрузками, поэтому характеристики каждого электродвигателя отличаются. Классификация характеристик осуществляется в соответствии со стандартами Национальной ассоциации производителей электрооборудования (NEMA) или Международной электротехнической комиссии (МЭК). От этих характеристик напрямую зависит работа и КПД электродвигателя. На каждом электродвигателе закреплена паспортная табличка, на которой указаны основные рабочие параметры и информация о КПД электродвигателя в соответствии с рекомендациями NEMA или МЭК. Указанные на паспортной табличке данные можно сравнивать с реальными характеристиками режима использования. Например, сравнивая эти значения, можно узнать, что электродвигатель превышает ожидаемые характеристики скорости или крутящего момента, что может привести к сокращению срока службы электродвигателя или к преждевременному выходу из строя. Негативно сказаться на характеристиках производительности электродвигателя могут также такие явления, как асимметрия напряжения или тока, а также гармоники, связанные с плохим качеством электроэнергии. При существовании какого-либо из этих условий необходимо снизить номинал электродвигателя (то есть ожидаемая производительность электродвигателя должна быть снижена), что может привести к нарушению выполняемых процессов, если не будет производиться достаточное количество механической мощности. Снижение номинала рассчитывается по стандарту NEMA в соответствии с данными, указанными для данного типа электродвигателя. Стандарты NEMA и МЭК некоторым образом отличаются друг от друга, но в целом они придерживаются одинаковых положений.

«Реальные» рабочие условия

При выполнении проверки электродвигателей на стенде электродвигатель обычно работает в самых лучших условиях. Однако во время реальной работы самые лучшие условия, как правило, не удается обеспечить. Непостоянство рабочих условий приводит к снижению производительности электродвигателя. Например, на промышленном предприятии могут быть нагрузки, оказывающие непосредственное влияние на качество электроэнергии и вызывающие асимметрию в системе или потенциально вызывающие гармоники. Каждое из этих условий может серьезно повлиять на производительность электродвигателя. Кроме того, нагрузка, приводимая в движение электродвигателем, может быть неоптимальной или может не соответствовать изначальному предназначению электродвигателя. Нагрузка может быть слишком большой для данного электродвигателя, или возможна перегрузка вследствие плохого управления процессами. Движению электродвигателя может также препятствовать чрезмерное трение, вызванное наличием какого-либо постороннего предмета, блокирующего работу насоса или рабочего колеса вентилятора. Обнаружение этих аномалий может быть затруднено и может потребовать много времени, вследствие чего эффективный поиск неисправностей будет проблематичным.

Новый подход

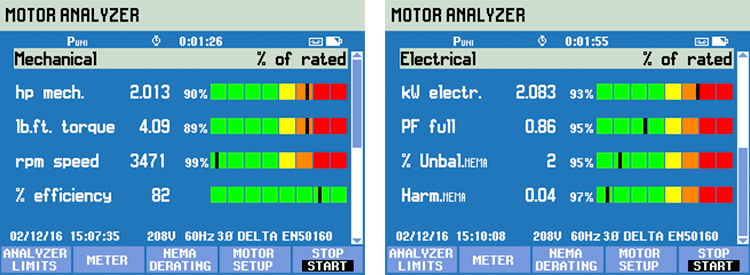

Анализатор качества электроэнергии и работы электродвигателей Fluke 438-II обеспечивает модернизированный и экономичный способ проверки КПД электродвигателя, при этом отсутствует необходимость в установке внешних механических датчиков и в дорогостоящих простоях. Прибор Fluke 438-II, созданный на основе анализаторов качества электроэнергии Fluke серии 430-II, оснащен полным набором функций для анализа качества электроэнергии, а также для измерения механических параметров на электродвигателях прямого пуска. 438-II использует данные, указанные на паспортной табличке электродвигателя (NEMA или МЭК) вместе с данными измерений трехфазного питания, чтобы в режиме реального времени рассчитывать параметры производительности электродвигателя, включая скорость, крутящий момент, механическую мощность и КПД, при этом использование дополнительных датчиков крутящего момента и частоты вращения не требуется. Кроме того, 438-II непосредственно вычисляет коэффициент снижения мощности электродвигателя в режиме работы.

Чтобы прибор Fluke 438-II выполнил эти измерения, технический специалист или инженер должен ввести следующие данные: номинальную мощность в кВт или л. с., номинальное напряжение и силу тока, номинальную частоту, номинальный cos φ или коэффициент мощности, номинальный сервис-фактор, а также тип электродвигателя в соответствии с классификацией NEMA или МЭК.

Принцип работы

Fluke 438-II выполняет механические измерения параметров (скорости вращения электродвигателя, нагрузки, крутящего момента и КПД), применяя уникальные алгоритмы к электрическим сигналам. Эти алгоритмы основаны на сочетании физических и управляемых данными моделей асинхронного электродвигателя. При этом не требуются предварительные проверки, которые обычно нужны для измерения параметров электродвигателя (например, сопротивление статора). Скорость электродвигателя можно рассчитать на основе гармоник пазов ротора, присутствующих в сигналах тока. Крутящий момент вала электродвигателя можно связать со значениями напряжения, силы тока и скольжения асинхронного электродвигателя, используя хорошо известные, но сложные физические формулы. Электрическая мощность измеряется с использованием входных сигналов силы тока и напряжения. При получении расчетного значения крутящего момента и скорости, механическая мощность (или нагрузка) вычисляется на основе крутящего момента, умноженного на частоту вращения. КПД электродвигателя вычисляется путем деления рассчитанной механической мощности на измеренную электрическую мощность. Компания Fluke провела обширные испытания на электродвигателях, приводящих в движение динамометры. Были измерены значения фактической электрической мощности, крутящего момента вала электродвигателя, а также скорости электродвигателя. Эти значения сравнивались со значениями, полученными с прибора 438-II для определения погрешности.

Сводный обзор

Традиционные методы проверки производительности и КПД электродвигателей тщательно разработаны, однако это не означает, что они широко используются. В значительной степени это объясняется тем, что отключение электродвигателей, а иногда и целых систем, для выполнения проверок приводит к простою производства, а это связано с большими расходами. Прибор Fluke 438-II предоставляет чрезвычайно полезную информацию, которую до этого было крайне сложно и дорого получить. Кроме того, наличие на приборе Fluke 438-II передовых функций по анализу качества электроэнергии позволяет измерять качество электроэнергии непосредственно во время работы системы. Выполнение важных измерений для определения КПД электродвигателя стало проще, поскольку использование отдельных внешних датчиков крутящего момента и скорости не требуется, благодаря чему можно анализировать производительность самых распространенных промышленных процессов, использующих электродвигатель, не прерывая их выполнения. Это позволяет техническим специалистам сокращать время простоя и отслеживать тенденции производительности электродвигателя во времени, благодаря чему можно получить более полную картину общего состояния системы и ее производительности. Отслеживание тенденций производительности позволяет увидеть изменения, которые могут указывать на приближающийся отказ электродвигателя. Благодаря этой информации можно выполнить замену до того, как электродвигатель выйдет из строя.