Салют»: рекордные авиамоторы

«Салют»: рекордные авиамоторы

Недавно 108-й день рождения отметило одно из старейших в стране предприятий по изготовлению авиадвигателей – Научно-производственный центр газотурбостроения «Салют». Моторы, созданные в его стенах, – это история рекордов отечественной авиации. Двигатели «Салюта» подняли в небо самолет Петра Нестерова и «оживили» его знаменитую «мертвую петлю», они перелетели океан вместе с Валерием Чкаловым, а во время войны придали скорости и маневренности легендарным штурмовикам Ил-2. Сегодня с помощью «салютовских» двигателей летают истребители Су-27 и МиГ-29, предприятие участвует в производстве новейших силовых установок ТВ7-117, ВК-2500, ПД-14.

Вспоминаем историю предприятия и рекордные полеты, которые стали возможны благодаря его продукции.

Время рекордов

19 октября 1912 года в Москве начинает работу небольшое производство авиадвигателей французской компании «Гном-Рон», которое должно было обеспечивать моторами молодую российскую авиацию. В 1915 году из Риги эвакуируется авиамоторный завод «Мотор», а в 1917 году французы строят еще один завод в Москве под названием «Сальмсон». После революции вся авиапромышленность национализируется, и в 1927 году московские авиамоторные предприятия объединяются в завод №24 им. М.В. Фрунзе.

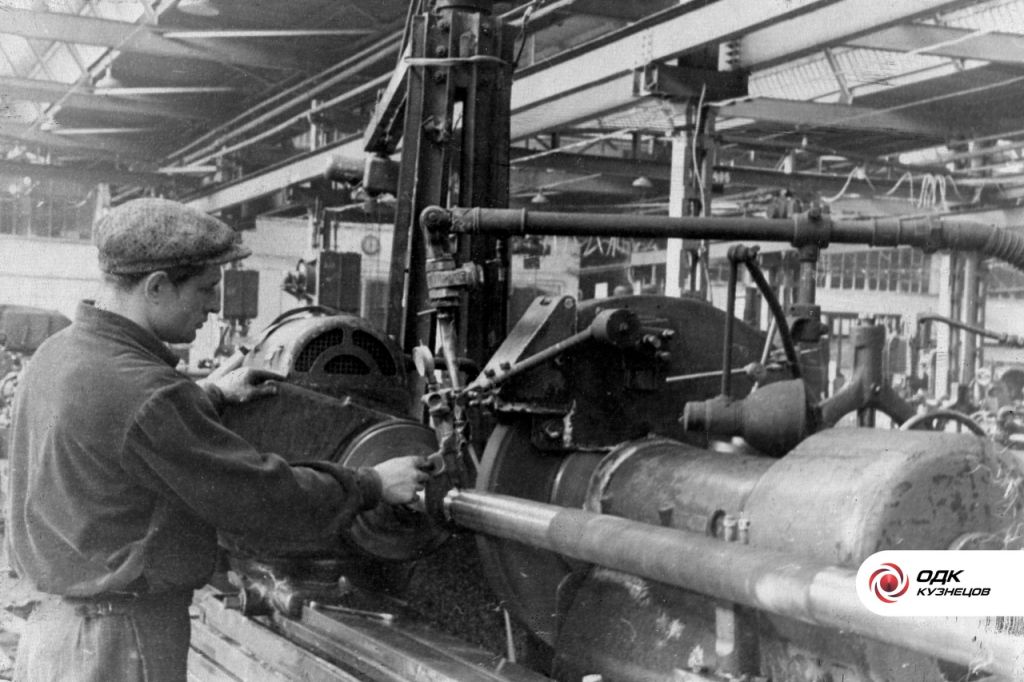

Рабочие механического цеха завода «Гном» и французский инженерный персонал с мотором «Гном» 60 л.с., 1913 год

В 1927 году завод приступает к серийному производству двигателя М-17, на котором в 1929 году бомбардировщик АНТ-4 «Страна Советов» совершил исторический перелет Москва — Дальний Восток — Тихий океан — Нью-Йорк. Во многом благодаря работе завода Советский Союз в короткое время смог получить независимость от других стран в авиастроении.

АНТ-4 «Страна Советов»

В 1930-е годы под руководством главного конструктора А.А. Микулина на заводе №24 выпускается семейство разработанных им моторов марки «АМ». С их помощью поднимались в небо самолеты ТБ-3 (АНТ-6), ДБ-А, АНТ-25, Р-7. На самолетах этих моделей было установлено множество мировых рекордов и совершены уникальные перелеты. Например, в 1937 году команда летчика В.П. Чкалова на самолете АНТ-25 пролетела без посадки по маршруту Москва — Северный полюс — Соединенные Штаты Америки. Американцы были удивлены качеством советского авиадвигателя АМ-34, которому не потребовалось ремонта для обратной дороги. Этот и последующие перелеты стали триумфом всей отечественной авиации и моторостроения в частности.

Цель №2 для немецких авианалетов

Перед самым началом Великой Отечественной войны завод концентрируется на выпуске мощного двигателя АМ-38, который ставился на одноместный штурмовик Ил-2. Это было очень верное решение, так как самолет, прозванный «летающим танком», стал в итоге самым массовым боевым самолетом в истории и сыграл важнейшую роль в захвате превосходства в воздухе во время войны.

Завод №24 в Куйбышеве

С началом войны завод №24 удваивает производство двигателей. О значимости предприятия в 1941 году говорит тот факт, что на немецких картах для бомбовых ударов по Москве оно числилось как цель №2 после Кремля. 15 октября 1941 года завод эвакуируется в Куйбышев, но всего через несколько месяцев, когда враг был отброшен от столицы, производство восстанавливается. Завод получает новый номер 45 и внушительный план – выпустить 800 двигателей за 1942 год. По крупицам воссоздаются цеха, собирается коллектив, и план выполняется.

За годы войны предприятие 19 раз завоевывало почетное Красное знамя Государственного комитета обороны. В июне 1945 года за работу по выпуску авиадвигателей для фронта завод №45 награждается орденом Ленина. Всего за время войны предприятие выпустило 8470 силовых установок.

Авиадвигатели под прикрытием байдарок

В послевоенные годы, когда мир разделился на два противостоящих лагеря, в целях секретности заводу присвоили нейтральное имя «Салют» и организовали производство гражданской продукции: автомобильных двигателей, лодочных моторов, байдарок, весов, мясорубок. Нужно сказать, что благодаря своему качеству эти изделия высоко ценились потребителями, а байдарки «Салют» долгое время были самыми популярными среди советских туристов.

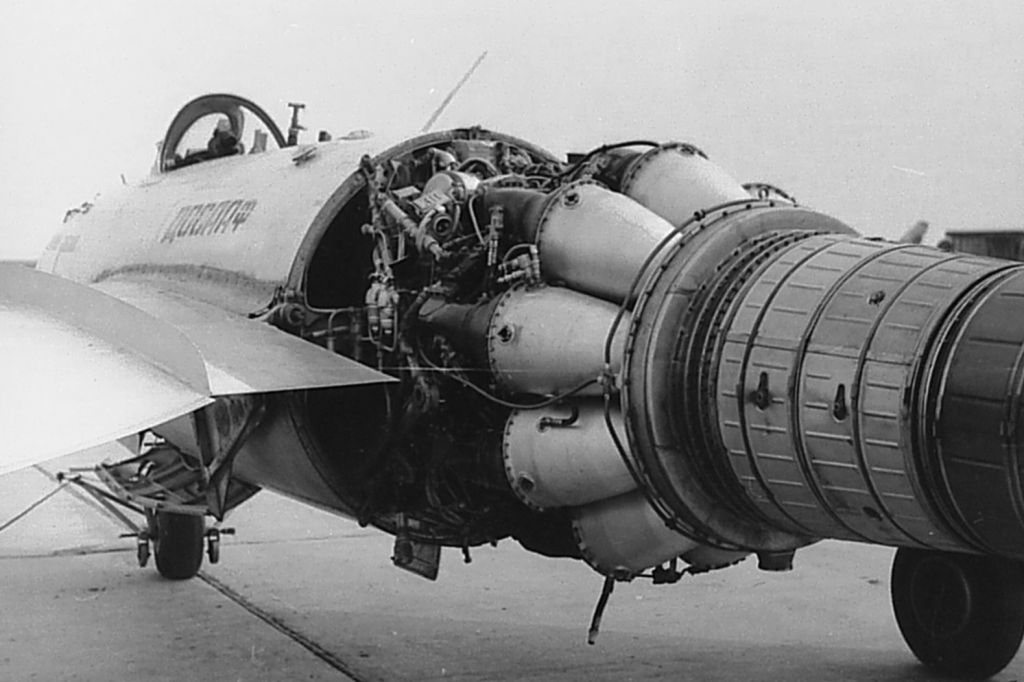

Истребитель МиГ-15 с раскапотированным двигателем ВК-1А

В 1947 году на «Салюте» осваивается производство первого отечественного турбореактивного двигателя ТР-1 разработки Архипа Люльки. С 1948 года под руководством конструктора В.Я. Климова выпускается двигатель РД-45 и его модификации для истребителя МиГ-15, одного из самых массовых реактивных боевых самолетов в истории. 1950 год ознаменовался постановкой в серию климовского двигателя ВК-1 и его модификаций (ставился на самолеты МиГ-15бис, МиГ-17, Ил-28, Ту-114).

Далее были двигатели АЛ-7Ф1, Р-15Б-300, АЛ-21Ф для различных моделей самолетов Су и МиГ. С 1984 года «салютовцы» производят двигатель АЛ-31Ф, устанавливаемый на истребитель четвертого поколения Су-27 – самый распространенный российский самолет в мире. Этот турбореактивный двухконтурный двигатель с форсажными камерами помог Су-27 поставить ряд мировых рекордов и позволяет выполнять сложнейшую фигуру высшего пилотажа − «кобру».

Современные разработки и цифровое будущее «Салюта»

С 1990-х годов при «Салюте» работает конструкторское бюро, где разрабатываются и модернизируются собственные образцы продукции. Однако конструкторская работа практически всегда дополняла серийное производство предприятия. Стоит вспомнить имена выдающихся конструкторов А.А. Микулина, В.Я. Климова, А.М. Люльки, которые были непосредственно связаны с «Салютом».

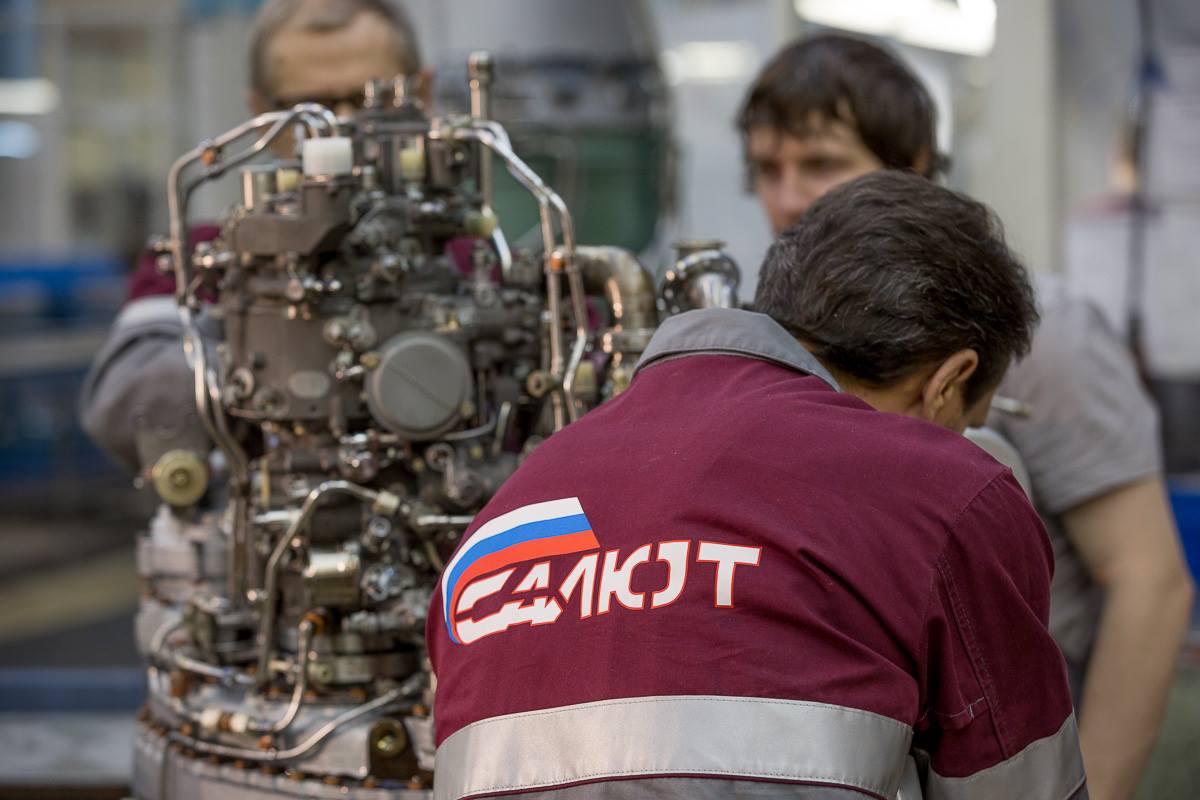

В 2015 году «Салют» был преобразован в акционерное общество и вошел в Объединенную двигателестроительную корпорацию. Это позволило предприятию более плотно кооперироваться с отраслью авиадвигателестроения и принять активное участие в работе по созданию новых и модернизируемых изделий. А с января 2019 года предприятие является производственным комплексом в составе АО «ОДК».

Сегодня основная область деятельности Научно-производственного центра газотурбостроения «Салют» − выпуск газотурбинных авиационных двигателей семейства АЛ-31Ф и его модификаций для боевых самолетов Су-27, Су-30, Су-33. Также на предприятии производится двигатель АИ-222-25 для учебно-боевого самолета Як-130 и узлы двигателей РД-33 и его модификаций для семейства истребителей МиГ-29. В кооперации с другими предприятиями ОДК «Салют» ведет работу по производству двигателей семейства ТВ7-117, ВК-2500, ПД-14 и участвует в других проектах.

Двигатель АЛ-31Ф-М2

Кроме авиационных силовых установок «салютовцы» работают и над наземной газотурбинной техникой. Отработавшие свой срок двигатели АЛ-21 с помощью специалистов «Салюта» продолжают свою жизнь в промышленных газотурбинных установках. Они могут обеспечивать теплом и электроэнергией удаленные поселки, предприятия нефтегазодобывающей промышленности. Среди других неавиационных разработок «Салюта» − мусороперерабатывающие и опреснительные установки.

Сегодня производственный комплекс «Салют» АО «ОДК» является предприятием полного цикла, обладает мощным технологическим потенциалом и всеми видами современных производств. Предприятие располагает высококвалифицированными кадрами технологов, конструкторов, инженеров. «Салют» является одним из пионеров в области внедрения цифровых технологи на производстве. В настоящее время на предприятии реализуются проекты по созданию «цифровых двойников» двигателей и по внедрению платформы промышленного интернета вещей с элементами искусственного интеллекта. Система будет отслеживать изготовление двигателей и позволит моделировать их испытания в виртуальной среде. Эти технологии позволят ускорить производство и прохождение испытаний, сократить время цикла разработки, увеличить точность численного моделирования и снизить затраты на проектирование и выпуск изделий производственного комплекса.

Авиационный двигатель и его производство

Главная > Контрольная работа >Авиация и космонавтика

Авиационный двигатель и его производство

Мировой опыт развития авиационного производства свидетельствует, что изготовление авиационных двигателей является наукоемким производством (НП).

Авиадвигателестроение является одной из наиболее наукоемких отраслей с высокой удельной стоимостью продукции. Известно, что стоимость одного килограмма газотурбинного двигателя в сотни раз превосходит стоимость одного килограмма автомобильного двигателя.

Авиационный двигатель можно рассматривать как сложную техническую систему ; непрерывно развивающуюся на протяжении всего жизненного цикла, который включает соответствующие основные этапы (рис. 1.1).

Конструктивно-технологическое совершенствование двигателей осуществляемое, на всех этапах жизненного цикла с целью повышения качества АД, приводит к необходимости непрерывного совершенствования технологических процессов производства.

Увеличение ресурса АД является следствием комплексного подхода к решению проблем повышения ресурса на всех этапах жизненного цикла. В основе комплексного подхода лежит принцип разработки конструктивно-технологических решений на основании стендовых и специальных испытаний по эквивалентно-цикловым программам двигателей, исчерпавших свой ресурс, а также принцип определения живучести отдельных деталей и узлов с эксплуатационными повреждениями. При этом осуществляется системный конструктивно-технологический анализ технического состояния деталей и узлов после отработки заданного ресурса двигателей, снимаемых досрочно, а также деталей и узлов двигателей, находящихся в эксплуатации. Увеличение, ресурса обеспечивается также внедрением метода эксплуатации по техническому состоянию, что приводит к необходимости разработки методов и средств диагностирования основных элементов проточной части двигателя, узлов и деталей, а также состояния его систем.

Например, реализация в производстве мероприятий, направленных на совершенствование конструкции двухконтурного двухвального двигателя НК-86, потребовала разработки 4049 новых технологических процессов, создания 90 единиц оборудования и 410 наименований технологической оснастки [6.8].

Характеристика наукоемкого объекта производства.

Авиационный двигатель как наукоемкий объект производства (НОП) характеризуется следующим признаками [6.2]:

Рис. 1.1. Этапы жизненного цикла АД

1. НОП имеет в своем составе целый ряд взаимосвязанных систем и узлов, обеспечивающих выполнение сложных функциональных задач разной физической природы и принципа действия (рис. 1.2).

В свою очередь системы и узлы состоят из большого количества конструктивно сложных деталей, изготавливаемых из различных материалов. В табл. 1.1 приведены данные о количестве деталей, входящих в конструкции различных двигателей семейства НК.

Количество наименовании деталей

Общее количество деталей

НК-8-2у НК-8-4 НК-86

70947 61228 56282

Эти данные свидетельствуют о больших технических, технологических и организационных сложностях, возникающих при изготовлении наукоемкого объекта производства.

2. НОП является технической системой, непрерывно развивающейся по этапам жизненного цикла, включающего проектирование, изготовление опытного образца, серийное производство, эксплуатацию, ремонт и утилизацию.

Конструктивное совершенствование двигателей осуществляется непрерывно в течение всего жизненного цикла. В основу этого совершенствования положены следующие принципы:

улучшение основных параметров двигателя (тяги, удельного расхода

топлива и т.д.);

повышение ресурса и надежности;

улучшение эксплуатационных характеристик;

повышение коэффициента использования металла и т.д.

Совершенствование конструкции, как правило, проводится по основным узлам и системам двигателя в соответствии со специально разработанными программами.

При этом осуществляется принцип комплексного подхода к конструктивному совершенствованию этих узлов и систем двигателя.

Основными целями совершенствования двигателей по применяемым материалам являются следующие: улучшение параметров рабочих процессов, повышение надежности и ресурса двигателя, улучшение его весовых характеристик. Замена применяемых материалов осуществляется непрерывно и комплексно для всех основных деталей и узлов, определяющих ресурс и надежность ГТД.

Рис. 1.2 Функциональные системы и узлы авиационного двигателя

3. НОП характеризуется высокими значениями параметров рабочего процесса с ужесточенными полями допусков. Применительно к авиационному двигателю — это высокие давления, температуры, скорости рабочего тела в проточной части двигателя, высокая частота вращения роторов и большие уровни вибраций.

При работе авиационного двигателя на различных его режимах детали и узлы подвергаются статическим, повторно-статическим, ударным, циклическим, термическим и термоциклическим нагружениям (рис. 1.3).

Данные воздействия приводят к различным видам повреждений деталей и узлов, которые классифицируются следующим образом: вязкое и хрупкое разрушение, потеря устойчивости, усталостное разрушение, термические трещины и коробления, контактное выкрашивание и износ, коррозия и эрозия (рис. 1.4).

В этих условиях технологические процессы на всех стадиях производства должны обеспечивать такое качество деталей, узлов и систем двигателя, которое исключало бы возникновение при эксплуатации двигателя указанных повреждений.

Все это обусловливает высокие требования к производству НОП, к построению технологических процессов изготовления деталей и узлов двигателя, в которых значительное место должны занимать различного вида технологические испытания.

4. На каждом этапе жизненного цикла НОП решение технических проблем по совершенствованию двигателя опирается на современные достижения науки и техники.

В основу создания нового двигателя с перспективными тягово-экономическими характеристиками закладываются принципы экономии энергии, материальных и трудовых ресурсов. Эти принципы являются определяющими на этапах проектирования и доводки двигателя при выборе его термогазодинамической схемы, параметров рабочего процесса, КПД основных узлов, а также конструктивной схемы. Они распространяются и на методологию доводки.

На этапе серийного изготовления в соответствии с этими принципами стараются обеспечить повышение таких производственно-технологических показателей, как коэффициент использования материала, технологичность конструкции и другие при одновременном снижении трудоемкости изготовления деталей и узлов, сборки и испытаний. Эти принципы должны обеспечивать также простоту и надежность эксплуатации двигателя.

5. В процессе создания НОП используются современные экспериментально-доводочные комплексы. Так, при конструкторско-прочностной отработке деталей и узлов авиационного двигателя эти комплексы обеспечивают проведение испытаний, наиболее полно имитирующих действующие нагрузки.

Рис. 1.3. Схема видов нагружений деталей и узлов двигателя

Рис. 1.4. Схема видов повреждений деталей и узлов двигателя

Газодинамическая и параметрическая доводка компрессоров и турбин проводится с использованием целого ряда установок автономной доводки, а также их испытания в составе полноразмерных двигателей. Так, доводка каскада вентилятора и гондолы проводится на установках, обеспечивающих автономные испытания вентиляторов, а также их испытания в составе полноразмерного двигателя.

При этом экспериментально-доводочные комплексы оснащаются современным контрольно-измерительным оборудованием и автоматизированными системами испытаний.

Многие вопросы прочностной и параметрической доводки НОП решаются в сотрудничестве с научно-исследовательскими институтами, что свидетельствует о наукоемкости процесса создания НОП и значительной организационной сложности.

6. Одной из характеристик НОП является материалоемкость. Коэффициент использования материала (КИМ) является одним из основных показателей, характеризующих конструктивное совершенство, технологичность двигателя и уровень его производства. Высокий коэффициент использования материала в основном определяется технологичностью конструкции, которая отрабатывается на этапах эскизного, технического и рабочего проектирования, а также серийного производства.

Например, в конструкции двигателя НК-86 используются различные материалы 85 наименований. Это предъявляет высокие требования к производству и применяемым технологическим процессам, оборудованию, инструменту.

Параметры рабочего процесса НОП, конструкция деталей и узлов, а также используемые для их изготовления материалы непрерывно совершенствуются. Например, в процессе жизненного цикла в конструкцию двигателя НК-8-4 было внесено более 130 изменений и заменено около 20 наименований материалов.

Одним из показателей, характеризующих НОП, является экологическое совершенство. Применительно к авиационному двигателю — это выполнение требований международных норм по уровню шума и эмиссии вредных и загрязняющих веществ в атмосферу.

Примером экологического совершенствования двигателя является использование криогенного топлива (сжиженного природного газа или жидкого водорода).

Непременным условием для НОП является его сертификация на соответствие принятым международным нормам по надежности, ресурсу, экологичности и экономичности.

Контрольные вопросы к лекции 1.

Основные этапы жизненного цикла АД?

Чем характеризуется АД как наукоемкий объект производства?

Основные функциональные системы и узлы АД?

Виды нагружений деталей и узлов АД возникающие при его эксплуатации?

Виды повреждений деталей и узлов АД возникающие при его эксплуатации?

Управление дополнительного профессионального образования

Технологическая подготовка производства, эксплуатация и ремонт самолетов и авиационных двигателей

ПРОГРАММА ПРОФЕССИОНАЛЬНОЙ ПЕРЕПОДГОТОВКИ

Технологическая подготовка производства, эксплуатация и ремонт самолетов и авиационных двигателей

Присваиваемая квалификация

Специалист в области технологической подготовки производства, эксплуатации и ремонта самолетов и авиационных двигателей

Цель программы: Формирование у слушателей профессиональных компетенций, необходимых для приобретения новой квалификации «Специалист в области технологической подготовки производства, эксплуатации и ремонта самолетов и авиационных двигателей».

В результате освоения программы слушатель должен приобрести следующие знания и умения:

- Знать фундаментальные разделы термодинамики и теплопередачи, основные законы и определения

Знать фундаментальные разделы гидравлики и аэродинамики, основные законы и определения

Владеть практическими навыками анализа механических, термодинамических свойств материалов и конструкций - Уметь оценивать специфику современного производства АТ, обусловленные конструктивно-технологическими особенностями и назначением объектов производства

- Знать фундаментальные основы и принципы проектирования летательных аппаратов

- Знать критерии эффективности летательных аппаратов, показатели надёжности и весовые характеристики;

- Владеть навыками работы с системами автоматизации проектирования, конструирования и инженерного анализа;

- Знать технологии и оборудование заготовительного, производства, размерной и финишной обработки, используемые при изготовлении базовых деталей и узлов

- Знать типовые технологические процессы производства базовых деталей и узлов двигателей и агрегатов ЛА;

- Знать основные эксплуатационные свойства топливо-смазочных материалов;

- Уметь выбрать оптимальное соотношение топливо-смазочных материалов для конкретного образца авиационного двигателя или энергетической установки.

- Владеть навыками расчета потребного количества топливо-смазочных материалов с учетом расхода, утечек и изменения эксплуатационных характеристик.

- Знать теоретические основы контроля, испытаний, оценки надежности двигателей летательных аппаратов

- Владеть современными методами и средствами диагностики, контроля и технических измерений физических величин, в том числе с применением средств автомат

- Владеть навыками работы с измерительными системами и устройствами, эксплуатации современного испытательного оборудования, и оборудования для измерения

- Владеть приемами освоения нового оборудования, принципами программирования, настройки и регулирования производственного, контрольно-измерительного, лабораторно-испытательного оборудования с применением современных средств автоматизации и программного обеспечения;

- Владеть современными методами технологического проектирования ДЛА, разработки технологий испытаний и эксплуатационной диагностики новых образцов гражданской и военной авиационной техники;

- Знать принципы организации и технологии выполнения эксплуатационных и ремонтно-восстановительных работ в отношении ДЛА и их агрегатов, регламенты технического обслуживания сложной техники;

- Знать принципы управления эксплуатационными свойствами ответственных деталей ДЛА направленным формированием требуемого качества поверхностного слоя высоконагруженных сопряжений путем применения прогрессивных технологий финишной обработки деталей сложных пространственных форм, технологических методов физико-химического модифицирования и упрочнения поверхностного слоя и нанесения покрытий.

Трудоёмкость программы — 504 час часов.

Форма обучения – очно-заочная.

Требования к уровню квалификации обучающегося: высшее или среднее профессиональное образование, обязательно наличие практического опыта профессиональной деятельности по тематике учебной программы.

Производство авиационных газотурбинных двигателей

Производство авиационных газотурбинных двигателей (ГТД) представляет одну из наиболее сложных и наукоёмких отраслей машиностроения.

В наше время одним из атрибутов великой державы является способность создавать и производить авиационные газотурбинные двигатели. Помимо России, только США, Великобритания и Франция владеют полным циклом создания и выпуска авиационных ГТД.

Авиационное двигателестроение, базирующееся на наиболее передовых технологиях, стимулирует развитие многих других отраслей промышленности, где требуются компактные, мобильные и хорошо управляемые энергетические установки, — наземный и водный транспорт, электроэнергетику, газовую и нефтяную индустрию и т.д.

Современные авиационные двигатели должны соответствовать высоким требованиям по надёжности, минимальной массе, экономичности и ресурсу. Эти задачи успешно решаются путём совершенствования конструкции, улучшения аэродинамических и термодинамических характеристик двигателей, а также благодаря использованию новых, более эффективных материалов, технологий изготовления деталей и узлов, поверхностного упрочнения и нанесения покрытий.

В технологии производства ГТД в последние годы происходят революционные изменения, связанные с созданием и расширяющимся применением новых технологий, способных коренным образом улучшить качественные показатели выпускаемых изделий, всю структуру и условия производства. Их называют приоритетными, ключевыми или критическими технологиями. К таким технологиям, в частности, относятся:

- информационные технологии, решающие широкий круг задач на всех этапах жизненного цикла изделия, объединённые в концепцию CALS;

- технологии получения новых материалов (керамики, композиционных материалов с полимерной керамической и металлической матрицами, интерметаллидных сплавов, нанопорошковых материалов, функционально-градиентных материалов, жаропрочных сплавов с монокристаллической структурой и др.) и деталей из них;

- многоканальное и многокоординатное программное управление технологическими процессами и технологическим оборудованием;

- технологии нанесения защитных и функциональных покрытий (жаростойких, термобарьерных, уплотнительных и т.д.);

- технологии формообразования изделий сложной формы — моноколес (блисков), лопаток компрессоров и турбин и др.;

- технологии заготовительного производства — литьё по выплавляемым моделям и спрейное литьё, горячее изостатическое прессование в газостатах, лазерная, струйная и плазменная резка и др.;

- технологии получения неразъёмных соединений (диффузионная, электронно-лучевая и лазерная сварка, сварка трением);

- технологии механической, электрофизической и электрохимической обработки, включая глубинное и высокоскоростное шлифование, вихревое точение, обработку глубоких отверстий и отверстий малого диаметра;

- технологии непосредственного получения трёхмерных объектов (деталей и моделей) на основе математической модели изделия (лазерная стереолитография, LOM-процесс, объёмный принтер);

- технологии контроля (координатно-измерительные машины, машины технического зрения, лазерная интерферометрия и др.).

Даже это краткое перечисление говорит о широком внедрении в современное авиадвигателестроение инновационных процессов. Современный инженер-технолог, разрабатывающий технологические процессы, должен обладать знаниями технологических возможностей, технических характеристик и особенностей реализации всех процессов обработки, входящих в технологический маршрут изготовления деталей и узлов новейших ГТД, начиная с заготовительных операций и заканчивая финишными и контрольными.

Характерной особенностью современного развития технологии авиадвигателестроения является широкое использование достижений фундаментальных и общеинженерных наук для решения теоретических проблем и технологических задач. Большую роль в создании научных школ авиационного двигателестроения сыграли общепризнанные фундаментальные и прикладные исследования кафедр и лабораторий МАИ, МВТУ, МАТИ, УГАТУ, РГАТА и лабораторий отраслевых институтов.