Раскатка колец

Раскатка колец

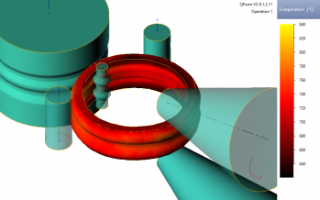

Раскатка профилированного кольца в QForm Раскатка колец это — типовой технологический процесс шарикоподшипниковый промышленности, поскольку он обладает высокой производительностью и точностью. Помимо корпусов подшипников раскаткой получают компоненты авиационных двигателей, фланцы, передаточные шестерни, части ядерных реакторов, оболочки сосудов высокого давления, канатные шкивы, втулки подшипников. Наблюдается рост потребности в раскатанных кольцах и колесах для таких производств как энергетическое (в том числе для ветрогенераторов) и авиастроение. Уникальностью раскатки колец является то, что только благодаря такому процессу можно получить бесшовные кольца с направленным волокнистым строением в теле поковки. В настоящее время диаметр раскатанных колец может достигать 10 метров. Такие сложные в разработке технологические процессы требуют детальной проработки и проверки в программах конечно элементного моделирования, поскольку к деталям, получаемых раскаткой, предъявляются высокие требования по точности и надежности, а процесс в свою очередь должен быть высокопроизводительным и эффективным.

Раскатка профилированного кольца в QForm Раскатка колец это — типовой технологический процесс шарикоподшипниковый промышленности, поскольку он обладает высокой производительностью и точностью. Помимо корпусов подшипников раскаткой получают компоненты авиационных двигателей, фланцы, передаточные шестерни, части ядерных реакторов, оболочки сосудов высокого давления, канатные шкивы, втулки подшипников. Наблюдается рост потребности в раскатанных кольцах и колесах для таких производств как энергетическое (в том числе для ветрогенераторов) и авиастроение. Уникальностью раскатки колец является то, что только благодаря такому процессу можно получить бесшовные кольца с направленным волокнистым строением в теле поковки. В настоящее время диаметр раскатанных колец может достигать 10 метров. Такие сложные в разработке технологические процессы требуют детальной проработки и проверки в программах конечно элементного моделирования, поскольку к деталям, получаемых раскаткой, предъявляются высокие требования по точности и надежности, а процесс в свою очередь должен быть высокопроизводительным и эффективным.

Путем моделирования в QForm можно снизить расходы на создание и наладку новых технологических процессов раскатки, обеспечить оптимальный режим работы раскатного стана. QForm позволяет оценить конечную форму кольца или колеса, проверить ее на наличие дефектов, оценить усилие, крутящий момент на всех инструментах. Благодаря расчету инструмента в постпроцессоре, можно оценить наиболее нагруженные места на валках, роликах и оправке, оценить износ и предсказать прогибы валков для более детального прогнозирования конечной формы кольца.

Благодаря моделированию процессов раскатки колец и колес, в программном комплексе QForm решаются следующие технологические задачи:

- Контроль температурного режима и не выход за рекомендуемые диапазоны температур деформирования стали для полной цепочки температурного процесса.

- Прогнозирование проработки волокнистого строения кольца или колеса, благодаря трассировке линий от предварительной штамповки до финальной раскатки.

- Подбор кривых раскатки и стратегий: зависимость скорости роста диаметра от диаметра и зависимость высоты кольца от его толщины (эти зависимости задаются в современных кольцераскатных станах).

- Нахождение оптимальных режимов раскатки.

Моделирование раскатки кольца в QForm Моделирование раскатки колеса в программе QForm

Преимущества

- Сравнительно быстрая скорость расчета совместно с простотой интерфейса позволяет промоделировать несколько вариантов технологий за короткий промежуток времени.

- Возможность предсказать конечную форму кольца при выбранных параметрах раскатки.

- Оценка макроструктуры и волокнистого строения для контроля невыхода волокон на рабочую поверхность кольца.

- Оценка температурного профиля кольца и инструмента в ходе всего процесса раскатки.

- Подбор температуры нагрева и параметров операций штамповки заготовок перед раскаткой.

Специальные функции QForm для моделирования процессов ковки

- Специальный, полностью автоматизированный двухсеточный алгоритм, позволяющий существенно ускорить процесс моделирования инкрементальных процессов.

- Задание кривых раскатки и стратегий происходит в точности также, как и на реальном раскатном стане.

- Реализована возможность задания кривых раскатки и стратегий для самых популярных в мире раскатных машин – SMS Meer, Muraro, Siempelkamp, Mitsubishi.

- Специальный алгоритм генерации сетки в инструментах с экстрасгущением в местах контакта с заготовкой, что позволяет существенно повысить точность расчета без увеличения времени расчета.

- Возможность моделирования полной технологии, начиная с нагрева, предварительной штамповки, прошивки и заканчивая непосредственно раскаткой.

- Интерфейс для задания раскатки колец в одноклетьевых (радиальных) и двухклетьевых (радиально-аксиальных) станах, раскатки колец в обойме, раскатки колёс.

Работы по разборке трактора МТЗ-80,82

При текущем ремонте тракторов МТЗ-80, 82 основное содержание работ состоит в снятии неисправных агрегатов и установке на трактор новых или отремонтированных.

При этом придерживаются следующих основных принципов: трактор, агрегат, сборочную единицу разбирают в пределах, необходимых для выявления и устранения причин отказов и неисправностей; агрегаты и сборочные единицы снимают в тех случаях, когда без этого невозможно устранить неисправность.

У тракторов базой, на которой смонтированы все агрегаты, является полурамный остов. Он образован передней полурамой для установки дизеля и соединенными между собой агрегатами трансмиссии.

Поэтому разборка трактора на агрегаты включает следующие основные виды работ: разъединение остова и снятие агрегатов.

Для разборки трактора МТЗ-80, 82 применяют специальные устройства и приспособления, позволяющие производить надежную установку и снятие, поддомкрачивание, разъединение и раскатку составных частей трактора.

Демонтаж и монтаж агрегатов осуществляют специальными схватками и траверсами с помощью кран-балки, электрической или ручной тали.

Необоснованная разборка трактора и его агрегатов нарушает приработку деталей и сокращает срок их службы, поскольку после каждой разборки скорость изнашивания возрастает.

Если внешним осмотром трактора устанавливают видимые без разборки механизма трещины, изломы, забоины, изгибы, вмятины и другие дефекты, влияющие на работоспособность трактора, а при снятии агрегатов обнаруживают, что техническое состояние смежных механизмов требует замены или ремонта ряда деталей, то агрегаты подвергают необходимой разборке, а детали и запчасти — дефектовку.

Дефектовку деталей и запчастей выполняют после промывки, когда на поверхностях хорошо видны следы износов, сколы, трещины, задиры и царапины.

Изношенные детали и запчасти МТЗ-80, 82 осматривают, а затем проверяют их форму и размеры соответствующими измерительными инструментами и приборами. При этом делают заключение о целесообразности замены или ремонта.

Чтобы установить, возможен ли ремонт детали или нужно ее заменить, иногда проверяют взаимодействие детали с другой сопряженной с ней деталью, например, вала с шестерней или вала с корпусом.

Деталь заменяют в том случае, если в результате износа ее размеры нарушают работоспособность механизма или вызывают его интенсивное изнашивание.

Конструкция трактора такова, что часть агрегатов можно заменить без дополнительных разборочных операций, а часть требует предварительных демонтажных работ.

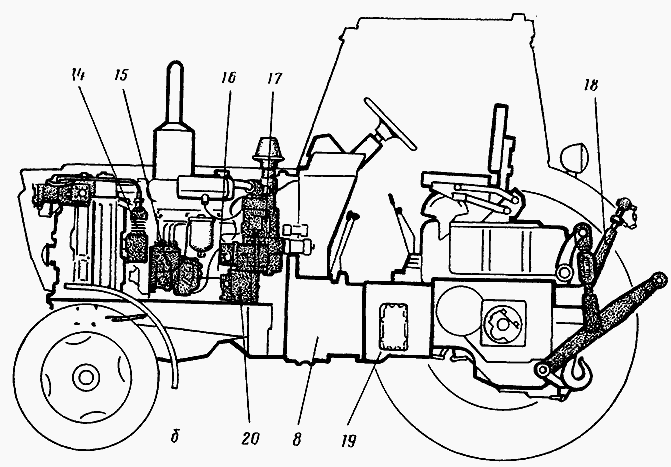

Так, без предварительной разборки можно снять воздухоочиститель 12, центробежный маслоочиститель 7, генератор 6, насос и распределитель гидросистемы, пусковой двигатель 17 (или стартер), компрессор 14, вал отбора мощности 9, раздаточную коробку 24, промежуточную опору карданного вала 23 (МТЗ-82), переднюю ось или ведущий мост 21 (рис. 1.1).

Рис. 1.1 Схема размещения агрегатов на тракторах МТЗ-80, 82

а—вид справа; б — вид слева; в — вид справа (МТЗ-82); 1 — водяной радиатор; 2 — масляный радиатор; 3 — гидроусилитель (руля; 4 — водяной насос; 5 — масляный насос; 6 — генератор; 7 — центробежный маслоочиститель; 8 — корпус сцепления и понижающего редуктора; 9 — вал отбора мощности; 10 —

пневмопереходник; 11— гидроцилиндр задней навески; 12 — воздухоочиститель; 13 — головка цилиндров; 14 — компрессор; 15 — топливный насос; 16 — дизель (МТЗ-80Л, МТЗ-82Л); 17 — пусковой двигатель; 18 — задняя навеска; 19 — коробка передач; 20 — редуктор пускового двигателя; 21 — передний ведущий мост; 22 — карданный вал; 23 — промежуточная опора карданного вала; 24 — раздаточная коробка

Для снятия других агрегатов нужно демонтировать детали капота (рис. 1.2—1.4), оперения или кабину, тяги, гидравлические трубопроводы, электроарматуру.

При снятом капоте можно демонтировать водяной 1 и масляный 2 радиаторы (рис. 1.5, 1.6), гидроусилитель руля 3, -водяной насос 4, дизель 16, головку цилиндров 13, передний мост 21 (см. рис. 1.1).

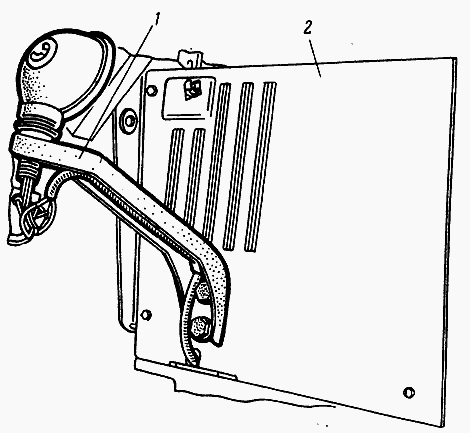

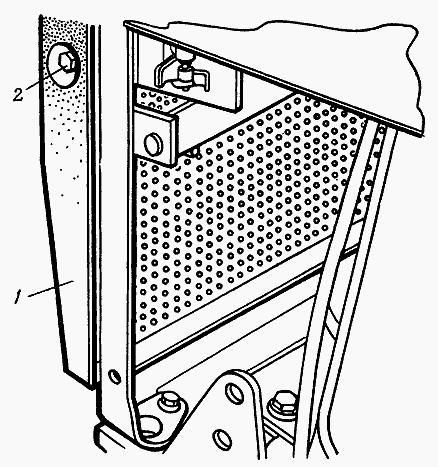

Рис. 1.2. Снятие кронштейна фары и боковины капота

1 — кронштейн фары; 2 — боковина капота

Рис. 1.3. Снятие передней решетки капота МТЗ-80, 82

1 — передняя решетка капота; 2 — болт крепления

Рис. 1.4. Снятие капота

1 — капот; 2 — болты крепления

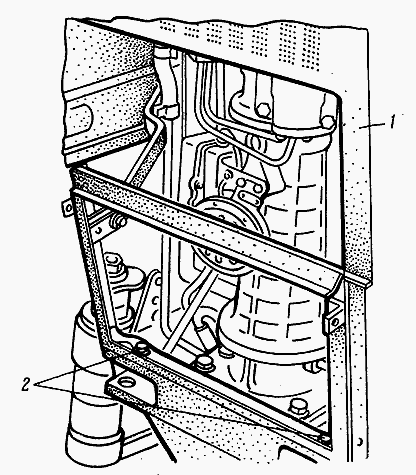

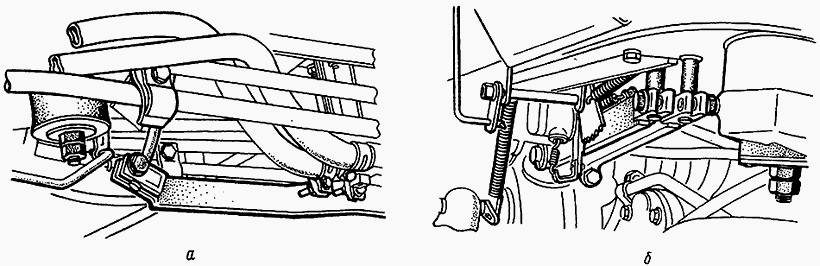

Рис. 1.5. Отсоединение и снятие масляного радиатора

а — вид слева, б — вид справа; 1 — масляный радиатор; 2 — болты крепления; 3 — трубопроводы; 4 — гидроусилитель руля

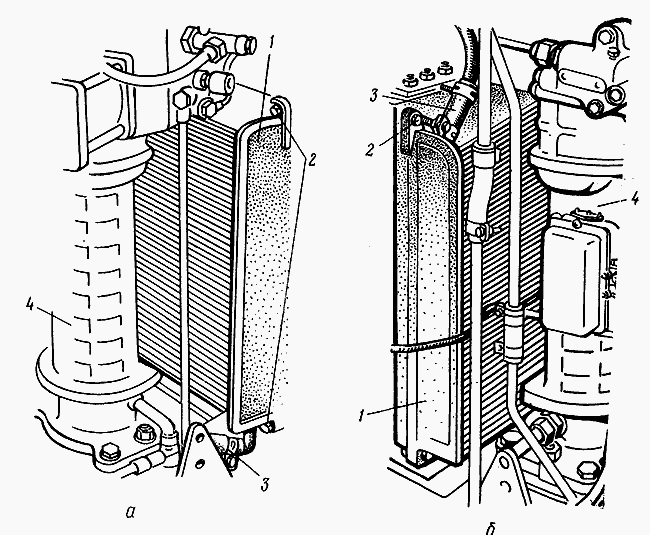

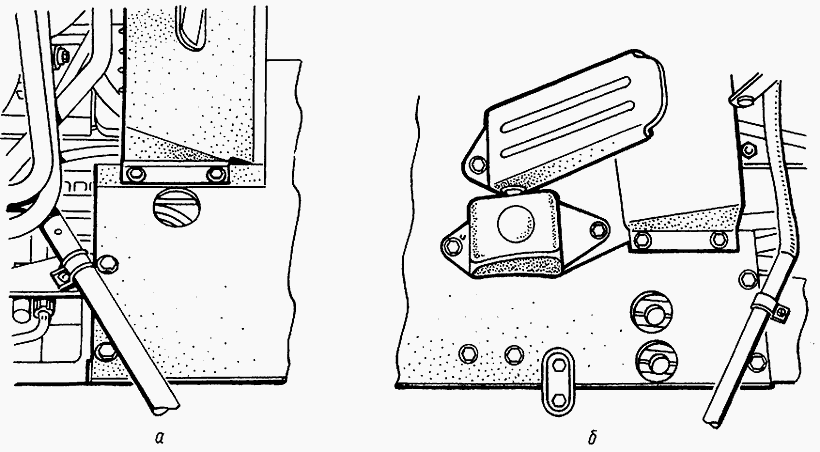

Рис. 1.6. Отсоединение и снятие водяного радиатора

а — вид слева; б — вид справа; 1 — водяной радиатор; 2 — болты крепления; 3 — тросик шторки радиатора; 4 — кронштейн крепления радиатора; 5 — трубопроводы; 6 — гайка

Кабину МТЗ-80, 82 снимают, когда требуется ремонт корпус сцепления и понижающего редуктора (в дальнейшем — корпус сцепления) 8, коробки передач 19, заднего моста, привода заднего вала отбора мощности, силового цилиндра 11 или силовго регулятора.

Чтобы снять кабину в сборе, снимают заднюю облицовку радиатора, отсоединяют от кабины тяги управления. Затем снимают пружины тормозного крана и рычагов педалей тормозов, отсоединяют и снимают педали управления сцеплением и тормозами, отсоединяют трубопроводы отопительной системы, а

также крепление кабины к кронштейнам (рис. 1.7).

После этого отсоединяют провод от аккумулятора к стартеру (рис. 1.8) и электропровода от щитка приборов (рис. 1.9), снимают ручки с рычагов управления понижающим редуктором и коробкой передач.

Отсоединяют трос тахоспидометра, провода от звукового сигнала и колодок фар. Снимают резиновый коврик и короб пола, отсоединяют педаль подачи топлива.

Отвернув болты крепления, расположенные внутри и снизу кабины, снимают ,пол (рис. 1.10). Отсоединив рукоятку управления силовым регулятором, снимают сектор в сборе с рычагом управления силовым регулятором (рис. 1.11).

И, наконец, сняв клеммы, извлекают аккумуляторные батареи и отсоединяют провод «массы» от кабины трактора (рис. 1.12). Выполнив перечисленные операции грузоподъемным механизмом с помощью схватки снимают кабину с трактора.

Рис. 1.7. Отсоединение кабины МТЗ-80, 82

а — вид слева; б — вид справа

Рис. 1.10 Снятие пола кабины

а — вид слева; б — вид справа

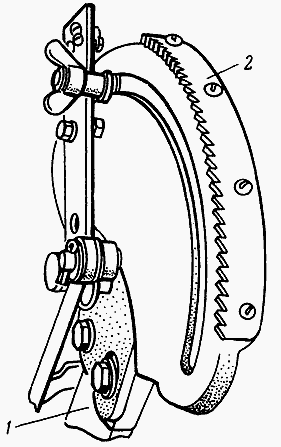

Рис. 1.11. Снятие сектора в сборе с рычагом управления силовым (позиционным) регулятором

1 — кронштейн; 2 — зубчатый сектор

Рис. 1.12. Отсоединение провода «масса» от кабины трактора

1 — болт крепления; 2 — провод «масса»

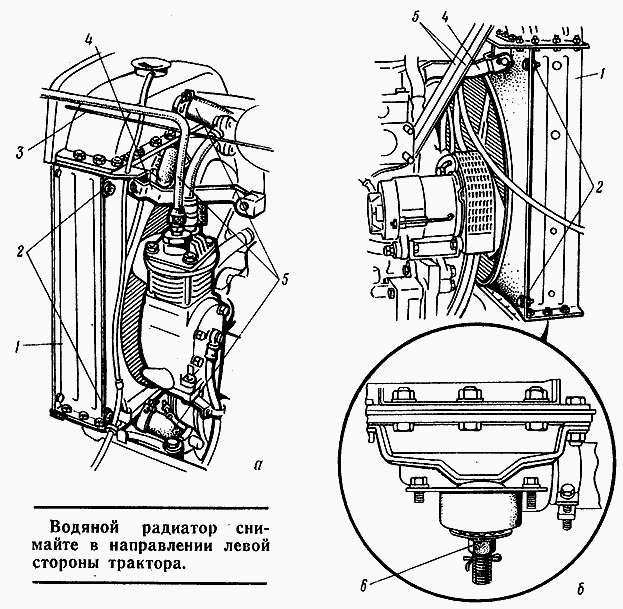

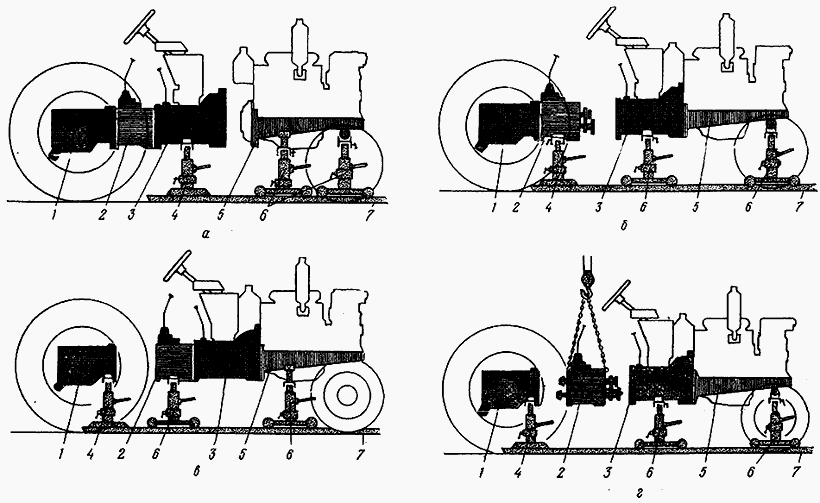

Для ремонта сцепления, коробки передач, заднего моста и при замене дизеля, передней оси или переднего ведущего моста разъединяют остов трактора. Схемы разъединения и раскатки составных частей трактора с использованием стенда ОР-16346 приведены на рис. 1.13.

Рис. 1.13. Разъединение и раскатка составных частей трактора МТЗ-80, 82

а — отсоединение полурамы с дизелем от корпуса сцепления; б — отсоединение корпуса сцепления от коробки передач; в — отсоединение коробки передач от заднего моста; г — отсоединение и снятие коробки передач; 1 — задний мост; 2 — коробка передач; 3 — корпус сцепления; 4 — неподвижная подставка; 5

— лонжероны полурамы с дизелем; 6 — подвижные подставки; 7 — направляющие

При снятии дизеля откатывают па стенде переднюю полураму. Неподвижную подставку-домкрат стенда в этом случае устанавливают под корпус сцепления, а подвижные — под лонжероны полурамы и под переднюю ось или передний ведущий мост.

После этого, вращая винты домкратов, вывешивают переднюю часть трактора до отрыва колес от пола и выполняют операции по отсоединению электропроводов и трубопроводов (рис. 1.14—1.19), рулевого вала и полурамы. Затем откатывают полураму.

Рис. 1.15. Отсоединение электропроводов, трубопроводов и рулевого вала (вид сверху)

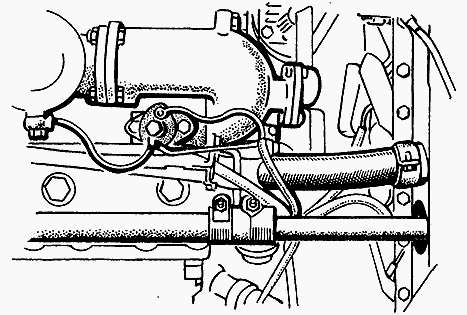

Рис. 1.17. Отсоединение трубопроводов от ГУР

1 — гидроусилитель руля; 2 — масляный радиатор

Для ремонта сцепления и понижающего редуктора МТЗ-80, 82 полураму с дизелем отсоединяют от корпуса сцепления. Если необходимо заменить отдельные детали понижающего редуктора и коробки передач, то отсоединяют корпус сцепления от коробки передач.

Для этого неподвижную подставку стенда устанавливают под коробку передач, а подвижные — под корпус сцепления и передний мост. Затем вывешивают переднюю часть трактора, отсоединяют тяги и трубопроводы гидросистемы, разъединяют и раскатывают остов.

Если нужно заменить корпус сцепления в оборе или снять его для ремонта, разъединяют остов трактора по плоскостям: дизель — корпус сцепления — коробка передач. Для этого неподвижную подставку стенда устанавливают под коробку передач, а подвижные — под корпус сцепления и под лонжероны полурамы.

Затем отсоединяют электропровода, рулевой вал, полураму, трубопроводы гидросистемы от корпуса гидроагрегатов, силового регулятора и заднего моста, тяги, электропровода и трубопроводы от корпуса сцепления и коробки передач.

Снимают корпус гидроагрегатов, отсоединяют карданный вал (МТЗ-82) и после этого раскатывают остов трактора.

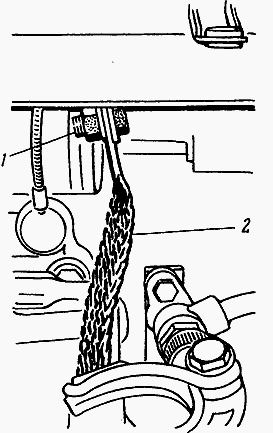

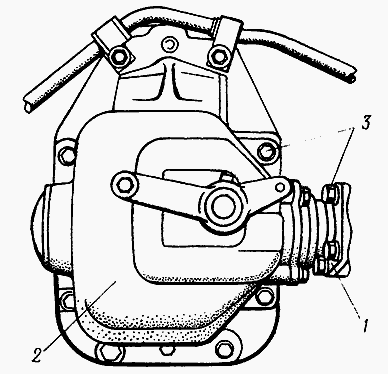

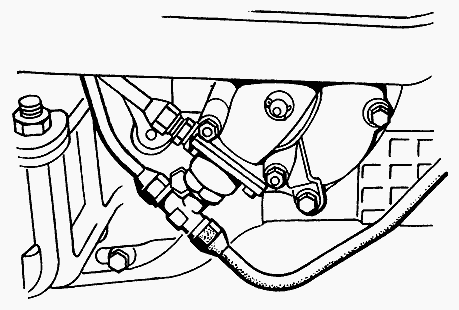

Рис. 1.25. Отсоединение карданного вала, снятие раздаточной коробки

1 — карданный вал; 2 — раздаточная коробка; 3 — болты

При устранении неисправностей заднего моста и коробки передач МТЗ-80, 82 ее отсоединяют от заднего моста. Для этого неподвижную подставку стенда устанавливают под задний мост, а подвижные — под коробку передач и под лонжероны полурам.

Отсоединяют трубопроводы гидросистемы, тяги и электропровода, снимают крышку коробки передач, отворачивают болты, расположенные под верхней крышкой и под раздаточной коробкой (рис. 1.26—1.29), болты крепления к заднему мосту (рис. 1.30, 1.31) и после этого разъединяют и раскатывают остов трактора.

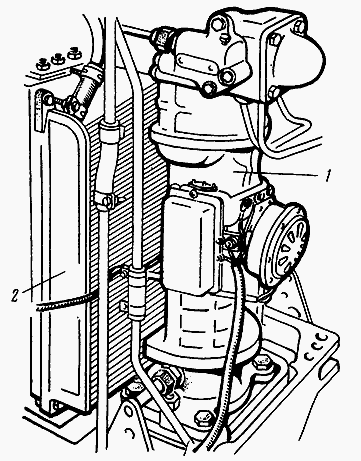

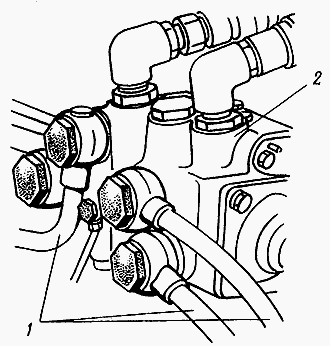

Рис. 1.26. Отсоединение трубопроводов от силового регулятора

1 — трубопроводы; 2 — силовой регулятор

Рис. 1.27. Отсоединение трубопроводов от заднего моста

Рис. 1.28. Отсоединение трубопроводов от корпуса механизма блокировки дифференциала

1 — трубопроводы; 2 — корпус механизма блокировки дифференциала

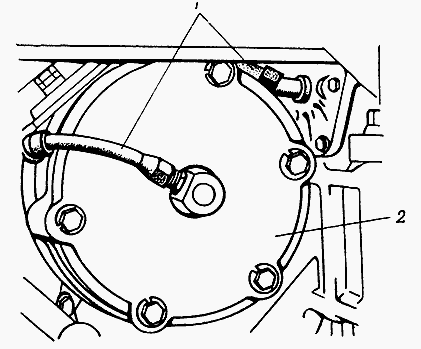

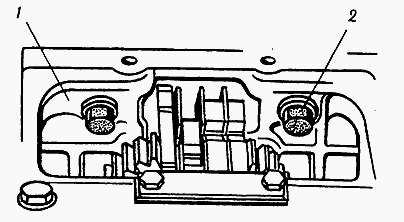

Рис. 1.29. Снятие крышки коробки передач

1 — крышка; 2 — болт

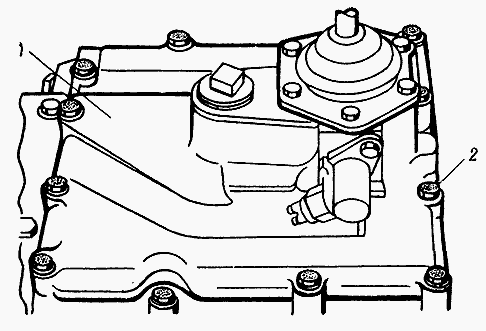

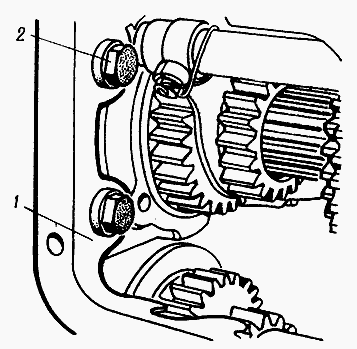

Рис. 1.30. Отворачивание болтов крепления КПП к заднему мосту МТЗ-80, 82

1 — корпус коробки передач; 2 — болт

Рис. 1.31. Отворачивание болтов крепления коробки передач к заднему мосту, расположенных под раздаточной коробкой

1 — корпус коробки передач; 2 — болт

Если нужно снять КПП для ремонта или ее замены, то трактор раскатывают по плоскостям: корпус сцепления — коробка передач — задний мост.

Для этого неподвижную подставку-домкрат устанавливают под задний мост, а подвижные — под коробку передач и корпус сцепления, разъединяют и раскатывают остов трактора и снимают коробку.

Впервые в мире с помощью аддитивных технологий получен крупногабаритный узел авиационного двигателя

Заготовка функционального узла перспективного российского двигателя ПД-14, полностью созданная методом прямого лазерного выращивания представлена на Международном авиационно-космическом салоне «МАКС». Благодаря использованию аддитивных технологий общий вес заготовки снизился более чем в три раза, а время изготовления сократилось до 130 часов. Разработчики: Санкт-Петербургский государственный морской технический университет (СПбГМТУ) и НИТУ «МИСиС».

Создание конкурентоспособных авиационных двигателей невозможно без использования в их конструкции материалов и технологий нового поколения. Ученые СПбГМТУ и НИТУ «МИСиС» предложили использовать технологию прямого лазерного выращивания для создания внешнего кольца двигателя ПД-14. Первый экспериментальный образец заготовки был изготовлен в СПбГМТУ с использованием уникального оборудования собственной разработки.

«Прямое лазерное выращивание — аддитивная технология, которая позволяет значительно повысить эффективность производственного процесса. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за 3 часа, в то время как при использовании традиционных технологий на изготовление уйдет около двух недель. В нашем случае для создания заготовки детали потребовалось около 130 часов, при том, что габариты заготовки составляют более 2х метров в диаметре. Масса заготовки уменьшилась более чем втрое. Это значит, что кардинально снижается объем последующей мехобработки, соответственно, сокращаются сроки изготовления, снижается производственная себестоимость, обеспечивая тем самым конкурентоспособность отечественных авиационных двигателей», — отметил один из разработчиков проекта директор института ЭкоТех НИТУ «МИСиС» Андрей Травянов.

Для создания внешнего кольца двигателя ПД-14 был использован титановый сплав, который в виде порошка газовой струей подавался под лазерный луч, оплавляющий его, обеспечивая послойный «рост» детали. В результате инженеры миновали стадии отливки, ковки и раскатки заготовки. Процесс производства ускорился на порядок, При этом механические свойства выращенного материала не уступают металлопрокату и значительно превосходят свойства литья, что подтверждено результатами механических испытаний, проведенных как в лабораториях НИТУ «МИСиС», так и в независимых лабораториях, включая Центральную заводскую лабораторию (ЦЗЛ).

Еще одно технологическое преимущество использования аддитивных технологий при создании авиадеталей — конструктор видит результаты в режиме реального времени, и может быстро вносить необходимые изменения. Процесс проектирования и создания новой техники с использованием данного метода ускоряется в десятки раз. Технология дает возможность комбинации нескольких газопорошковых струй и подачи различных материалов в зону выращивания, создавая тем самым изделия с градиентными свойствами, то есть одна часть детали может быть коррозионностойкой, а другая — жаростойкой, что особенно важно для аэрокосмической отрасли.

«Изготовлению этого образца предшествовали всесторонние теоретические и экспериментальные исследования: были разработаны математические модели процесса, проведено большое количество металлографических исследований, томографии и рентгенографии образцов, механических испытаний, определены оптимальные режимы и стратегии выращивания, изготовлено несколько макетов.В ходе выращивания опытного образца было применено несколько новых технических решений, которые в настоящее время находятся в стадии правовой защиты. Например, выращивание горизонтальным лазерным лучом, использование „динамической“ подложки для борьбы с образованием трещин, технологические приёмы увеличения производительности процесса, прогнозирование термических деформаций и их учет в технологической модели изделия при генерации управляющей программы для обеспечения требуемой точности построения.», — подчеркивает ответственный исполнитель проекта, зам. директора по научной и проектной деятельности Института лазерных и сварочных технологий СПбГМТУ Евгений Земляков.

В настоящее время готовятся испытания полученного узла двигателя на базе одного из ведущих профильных двигателестроительных предприятий России. Начало промышленного производства запланировано на 2020 год. Полученный положительный опыт позволит также использовать разработанные технологии и при проектировании и изготовлении двигателя ПД-35.

Проект реализуется в рамках Постановления Правительства РФ № 218

Соглашение с Минобрнауки РФ № 075-11-2018-067

Что такое раскатка двигателя

Обкатка — всегда хорошо. Просто, бывают разные случаи. А как верно заметили — агрегаты идут обычно обкатанными с завода, посему, последующий режим езды на них решает многое. Бывают просто разные варианты Но я бы не стал первые 3к «насиловать» какой-бы то ни было двигатель.

Однако. После моей собственной переборки двига моего Москвич-412 (там капиталилось все, масло полусинтетика и тп) — я решил что обкатки в 1к хватит. И так оно и было

ну не знаю, ерунду какую-то пишите, мотор либо крутится, либо не крутится, а привыкание к мотору это разные вещи. но никак не раскатывание как вы его обозвали. бредятина, не понимаю.

Как мотор может «раскатываться» .

Что в нем меняется если я год на нем тошнить буду.

насколько мне известно мотор обкатывается, обкатка нужна для приработки трущихся деталей. но потом что в нем меняется кроме износа? я не говорю про «умные» мозги и коробки которые подстраиваются под ваш стиль езды.

Вот ты сравниваешь 1.6 и 2.0 и что они охрененно отличаются, для чего этот пример? 1.6 можно «раскатать» до 2.0 ? один с низов второй верховой, да, так и должно быть, объемы разные, при разных объемах на разных оборотах снимается разный/одинаковый момент.

Объясните мне дебилу, как можно раскатать мотор!? с применением примеров пжалста, желательно на пальцах.

По резине понятное дело никакой мистики. Это ФИЗИКА — школьный курс. при нагревании резина становится более мягкой — что увеличивает площадь сцепления с покрытием.

Горячее и холодное колесо имеют внешние разные размеры. Это тоже физика и тоже школьный курс. При нагревании вещества раширяются (но это тоже не все вещества и всё зависит от их агрегатного состояния) соответственно воздух в колесе нагревается, а нагретому воздуху требуется намного больший объем, но резиновый «обод» диска не позволяет ему полностью занять нужный объем что дает повышение давления внутри резинового обода на диске и его (резинового обода — в простонародье «покрышка») раздувает.

по поводу тренированного человека и бездельника конечно хорошо, но у мышц человека равнопротивоположные свойства с металлом мотора, если тренированная мышца у человека только «закаляется», то у мотора металл устает, слышал наверное про «усталость металла» изменение его физических свойств и изнашивается.

По существу: каждый мотор крутится по разному. у меня несколько авто: бензин, дизель и турбодизель — сев с одной машины на другую мне нужно перепривыкнуть к данонму мотору. Потом ты уже чувствуешь и знаешь как крутится мотор и просто привыкаешь к этому, предполагаю что отточеные движения и рефлексы не дают отдых автомобилю. например когда я езжу на турбодизеле у меня обороты редко падают ниже 1500 ибо потребуются секунды чтоб его заново раскрутить с 400 оборотов, это следствие вкупе с автоматом дает агрессивную манеру езды. Когда супруга управляет этим авто то оно у нее плавное и нихрена не едет.(при этом расход отличается 8-10л/100 км и 10-18л/100км). У меня когда-то была волга, отличный автомобиль, только руки по локоть в мазуте постоянно, но не в этом дело.Так вот: я катал потенциального покупателя со скоростью 160 км/ч, причем это была нормальная крейсерская скорость для данного авто. продал автомобиль этому человеку, через определенное время он мне пожаловался, что кое как смог разогнать ее до 140, я сев за руль опять спокойно доехал уже до 170. имхо дело в привычке и в ощущении авто.

но раскатать это сила это как из пачки сигарет достать 21 сигарету